이중모드 램제트 연소기 연소특성 실험적 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 탄화수소 계열 케로신 연료를 이용한 이중모드 램제트 연소기에 대하여 마하수 3.5∼6.0 조건에서 연소시험을 수행하였다. 1D 모델 설계를 통해서 기본설계와 3D 형상 설계 및 해석을 수행했다. 또한 시험을 통해 격리부, 상부(초음속)연소실 및 하부(아음속)연소실 내부의 온도와 압력분포를 측정하여 연소특성을 분석했다. 마하수 3.5∼5.0 까지는 아음속 연소 모드로서 하부 연소실에서 램연소를 확인할 수 있었으며, 마하수 6.0 조건에서는 인젝터에서 분사된 연료가 자연발화하여 상부 연소실에서 초음속 연소가 성공적으로 발생하였음을 확인할 수 있었다.

Abstract

In this study, the combustion experiment of hydrocarbon-kerosene fueled in dual mode ramjet combustor was performed at mach number 3.5∼6.0 conditions. Through 1D model design, 3D configuration design and calculation as well as the basic design was conducted. Also, the temperature and pressure distribution inside the isolator, upstream and downstream combustion chamber were measured in the tests, and the combustion characteristics were analyzed. From Mach number 3.5 to 5.0, Ram combustion could be confirmed in the downstream combustion chamber in subsonic combustion mode. On the other hand, under the condition of Mach number 6.0, it was confirmed that the fuel injected from injectors spontaneously ignited and supersonic combustion occurred successfully in the upstream combustion chamber.

Keywords:

Dual Mode Ramjet, Subsonic Combustor, Supersonic Combustor, Isolator, Shock Train키워드:

이중모드 램제트, 아음속 연소기, 초음속 연소기, 격리부, 충격파열1. 서 론

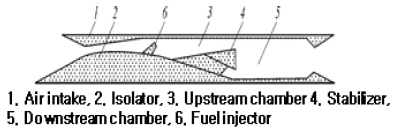

일반적으로 초음속에서 극초음속까지의 넓은 비행영역에서 최적의 성능으로 운용되는 비행체 개발을 위해서는 램제트 및 스크램제트 고유의 운용 마하수 범위를 포괄하는 이중모드 램제트 엔진(Fig. 1)이 사용된다[1]. 즉, 공기의 압축성 특성과 비행체 흡입구 형상을 이용한 공기역학적인 램압축을 통해 흡입공기를 압축하는 램제트, 스크램제트 엔진은 각각 다른 비행 마하수 영역에서 최적의 성능을 가진다. 따라서 단일 추진시스템으로 초음속에서 극초음속까지의 비행영역에서 최적의 성능을 확보하기 위해 램제트와 스크램제트 엔진 고유의 운용마하수 범위를 포괄하는 이중모드 램제트 엔진이 요구되고 있다[2-4].

기본적으로 이중모드 램제트 엔진은 여러 가지 형상 조건이 고려되어야 하는데 흡입구, 격리부, 연소실, 그리고 배기노즐 형상이 주요 변수이다. 특히 격리부의 길이와 형상은 흡입구와 더불어 연소실의 연소 환경에 매우 중요한 영향을 주고 결국 엔진의 성능을 결정하는 요소이기도 하다[5]. 하지만 격리부와 연계된 연구보다 넓은 마하수 영역에서 엔진의 성능에 영향을 주는 흡입구와 관련한 형상이나 면적 변화에 대한 연구가 많다[6,7]. 그 예로 흡입구 램프의 각도나 흡입 면적에 따른 성능을 비교한 논문도 있다[8].

더 나아가 연료에 따라서 격리부와 연소실의 상호 영향은 다를 것으로 예상되며 상대적으로 수소연료보다 케로신 연료를 이용한 상호작용에 대한 연구가 많지 않다. 특히 자유류 조건에서 케로신 연료를 사용한 사각타입 이중모드 램제트를 시험한 연구는 2015년에 러시아에서 발표된바 있다. 이 연구에서 마하 6, 고도 27.6 km 조건의 유동에서 연소시험을 성공시켰고, 소재도 적합하게 선정되었음을 보였다[9].

본 연구에서는 사각타입이 아닌 환형의 동축형(링 타입) 형상에 대한 이중모드 램제트 연소기를 설계 및 제작해서 탄화수소용 연료인 케로신으로 시험을 수행했다. 직접연결식 시험을 통해서 환형 연소기에 대한 아음속 및 초음속 연소모드에서 연소의 특성을 분석했다.

2. 기본설계 및 시험형상

2.1 기본설계

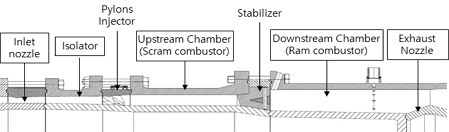

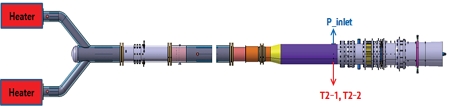

현대로템에서 기본설계를 위해 이용한 1-D 모델의 개략도는 Fig. 2와 같다. 직접연결식(Direct Connection) 시험장치를 활용하기 때문에 유동모사를 위한 흡입구 노즐을 설계했고, 격리부, 상부연소실, 하부연소실, 배기 노즐 순으로 1-D 모델을 설계 했다. 원형 관(pipe)에 대한 충격파열 관계식 및 압력 경향성은 gas dynamics에 나와 있는 직경, 거리, 벽면 압력분포를 참고로 했다[10]. 본 모델인 환형에 대한 1-D 설계는 수정 crocco pseudo-shock 모델을 적용했다[11].

1-D 모델 설계에서 흡입공기의 조건은 DMR 채널의 흡입구 노즐목 이전의 정압과 정온도에 대한 등엔트로피 관계인 다음 Eq. 1∼2식을 활용했다.

| (1) |

| (2) |

2.2 3-D 해석결과

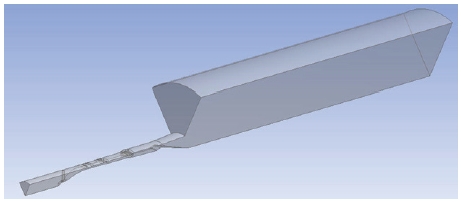

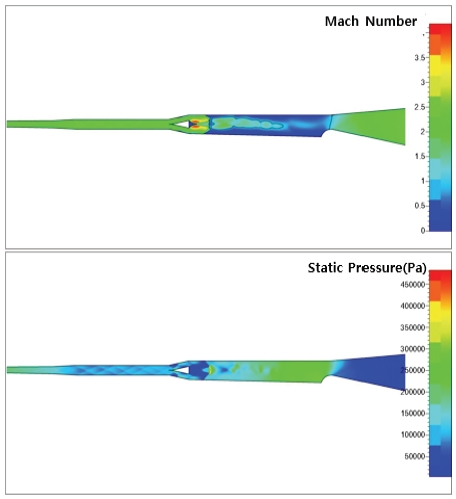

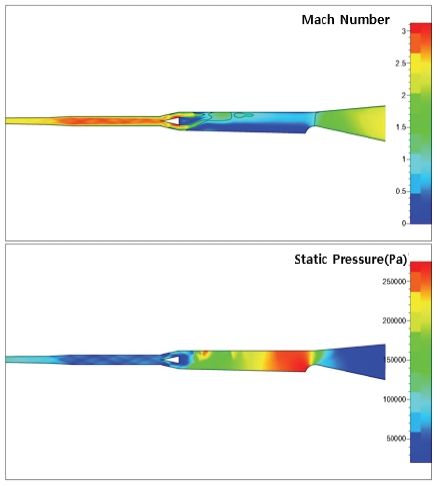

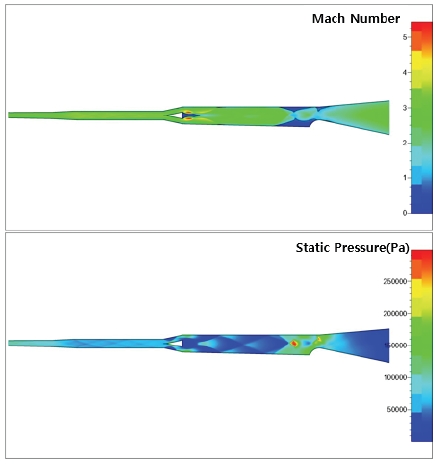

1-D 모델을 기반으로 최종 해석을 위해 확정한 3-D 형상은 다음 Fig. 3과 같다. 3차원 정상상태 압축성 레이놀즈 평균된 Navier-Stokes 방정식을 사용하였으며, 범용 유체해석코드인 CFX-Flow를 이용하여 이중모드형 연소기에 대한 열유동해석을 수행하였다. 초음속 유동해석에 적합한 Density-based coupled solver를 이용하여 해석을 수행하였으며, 압축성 효과를 고려한 k-ωSST 난류모델을 사용하였다[2]. 해석을 위한 경계조건을 정리하면 다음 Table 1과 같다.

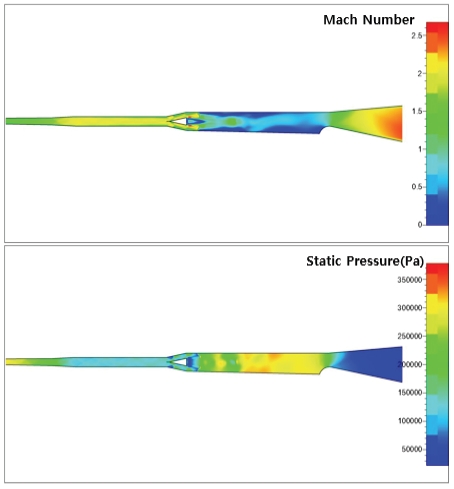

비행마하수 3.0∼6.0, 고도 20∼30km를 모사하는 격리부 입구 마하수를 경계조건으로 설정했다. 해석을 수행한 결과는 다음 Figs. 4∼7과 같다. 각 조건별로 압력이 회복되어 연소에 적합한 환경까지 압력이 상승됨을 확인할 수 있고, 마하수 6.0 조건에서는 격리부에서 연소실까지 아음속으로 감소되지 않고 계속 초음속이 유지되는 것을 확인했다. 즉, 넓은 비행마하수 영역에서 연소가 가능한 것을 확인했고, 격리부 또한 압력회복이 가능한 길이가 확보되었다고 판단할 수 있었다[2].

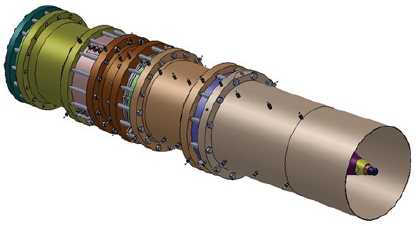

2.3 시험형상

3-D 해석결과 최종적으로 확정한 형상은 다음 Figs. 8, 9와 같다.

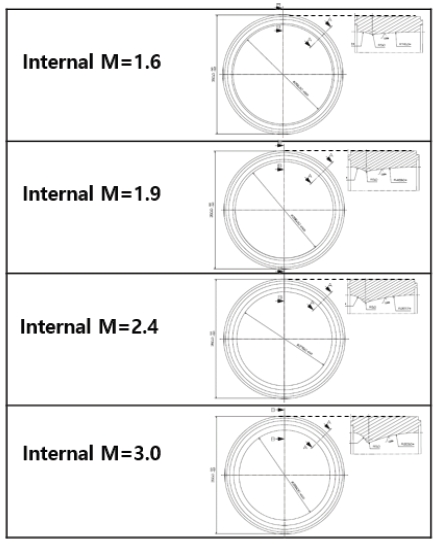

흡입구 유동모사를 위해서 4가지 종류의 흡입구 노즐을 사용했고, 다음 Fig. 10과 같다.

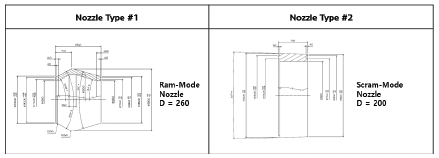

또한 배기 노즐은 Fig. 11과 같다. 하부 연소실 후단에 연결했고, 램제트와 스크램제트 연소모드 조건에 따라 2가지 종류의 노즐을 적용했다. 왼쪽이 램모드 노즐이고 오늘쪽이 스크램모드 노즐이다.

3. 계측 및 시험조건

3.1 시험조건

연소시험 조건은 Table 2와 같다. 시험방식은 직접연결식 형태로 하였기에, 고도에 따른 마하수를 결정한 후에, 실제 흡입구를 통과하여 연소실에 유입되는 공기의 마하수, 온도와 압력을 Table 2과 같이 결정하였다. 그리고 1개의 마하수에 대하여 연료와 공기의 혼합비인 공기과잉율(alpha)을 1.0∼3.0 범위에서 변화하여 각각의 조건에서 시험을 수행하였다. 본 시험에서 공기 과잉율은 다음 식 (6)과 같이 정의한다.

| (6) |

시험 프로세스는 연소식히터 출구에서 나온 공기의 온도가 원하는 조건에 도달하여 안정화 된 후에, 연료를 분사하고, 그 이후에 아음속 연소실(후방 연소실)에 장착된 토치점화기를 통하여 점화를 시켜(마하 3.5∼5.0) 3∼5초 정도의 연소시험을 수행하는 방식이다. 하지만 마하 6.0의 경우에는 토치점화기를 작동시키지 않고 연소기로 흡입되는 1,700K의 고온 공기에 의하여 초음속 연소실(전방 연소실)에서 연료가 자연 발화하여 연소되는 방식이다.

3.2 시험데이터 계측

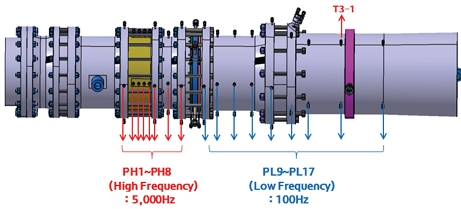

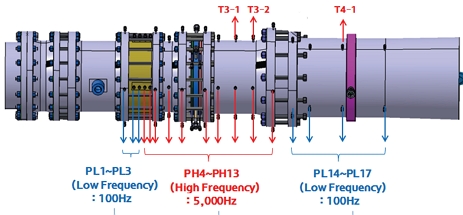

연소실 압력을 측정하기 위하여 사용된 5,000 Hz 고주파용과, 100 Hz 저주파용으로 구분된 2개의 종류 압력센서가 사용되었으며, 압력센서 총 개수는 히터출구에 장착된 압력센서를 포함하여 총 18개를 사용하였다. 마하수 3.5와 4.0에서는 충격파열(Shock train)이 격리부(Isolator) 상단에서 발생할 것을 예측하여 고주파 압력센서를 Fig. 12와 같이 상단부분에 장착하였으며, 마하수 5.0 이상에서는 충격파열이 격리부 후단부터 초음속 연소기(상부 연소기) 영역에서 발생할 것으로 예측하여, Fig. 13와 같이 고주파 압력센서 장착범위를 격리부에서 상부연소기 영역 까지 하였다. 또한 마하수 6.0에서는 상부연소실(초음속 연소실)에서 연료의 연소 유무를 확인하기 위하여 T3-1, T3-2의 온도센서를 추가로 장착하였다.

3.3 시험설비 구성

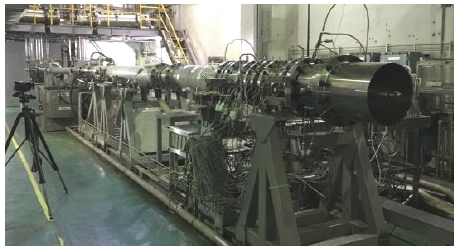

히터 출구 온도 측정을 위하여 Figs. 14, 15와 같이 연소기 입구에 온도센서 K-타입과 B-타입을 각각 1개씩 장착하였고, 아음속 연소실에는 Fig. 12과 같이 온도센서 K-타입을 장착하였다. 마하 3.5∼5.0 시험의 경우에는 엔진연소에 필요한 대유량의 고온 공기를 생성하기 위하여 Fig. 13과 같이 2개의 히터와 이를 연결하는 Y자형 고온 유도관을 장착되었으며, 마하 6.0 시험의 경우에는 상대적으로 저유량의 고온 공기만 필요하므로, 하나의 히터와 일자형태의 고온유도관을 적용하였으며, 특히 히터에서 나오는 공기의 온도가 1,700 K의 고온이므로 고온유도관에 워터자켓을 적용하여 고온유도관을 냉각하도록 설계 및 제작하였다.

Fig. 16은 연소기와 시험설비를 구성한 전체 설치도 사진이다. 히터와 고온유도관 및 연소기를 시험스탠드 위에 설치하고 주요 구성품들은 치구로 고정하였다. 또한 축방향으로 열팽창으로 인한 열응력을 해소하기 위하여 고온유도관과 연소기 사이에 신축관을 적용하였다.

4. 시험결과

아래에 나타난 시험결과 그림들은 모두 안정적으로 연소되는 연소구간 3∼5초 사이에서 획득한 압력데이터를 평균하여 나타낸 값들이다.

4.1 비점화(cold) 조건

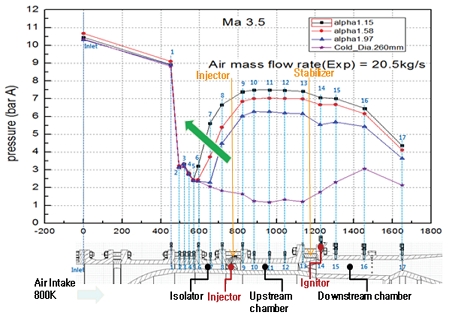

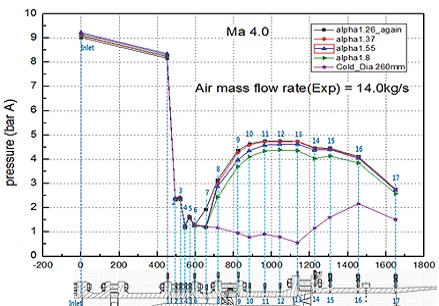

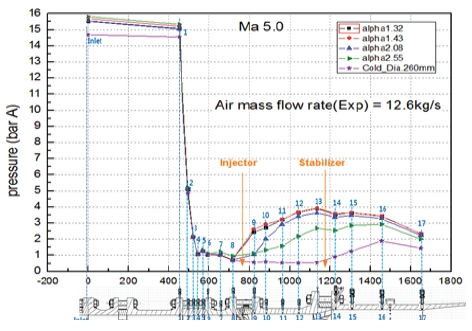

Figs. 17, 19에서 보는바와 같이 마하수 3.5의 경우 엔진입구로 유입된 10.5 bar의 압축공기는 초음속 노즐목을 지나면서 가속(팽창)되어 압력이 3 bar로 급격이 감소하게 된다. 이후에 격리부를 지나서 상부연소실 끝단까지 유로단면적이 계속 증가하여 공기압력은 완만히 감소하여 마하수 3.5에서는 1.2 bar 까지, 마하수 5.0에서는 0.6 bar인 대기압 이하로 까지 감소하는 것을 볼 수가 있다. 하부 연소실에서는 하류의 배기 노즐목으로 인하여 압력이 증가하게 되고 노즐목 근처로 오면서 다시 압력은 감소하게 된다. Fig. 20에서와 같이 마하수 6.0의 비점화조건의 경우 임계(critical) 노즐목이 없는 노즐을 적용하였기에 하류 배기 노즐출구로 가면서 엔진출구 외부 대기압의 영향으로 압력이 점진적으로 상승하는 것을 알 수가 있다.

4.2 점화(hot) 조건

Figs. 17, 19에서 보는바와 같이 탄화수소계열 케로신 연료와 혼합된 공기는 화염안정화장치(Stabilizer) 후단에 설치된 점화기에 의하여 점화가 되어 연소가 종료될 때까지 화염이 유지가 되는 것을 볼 수가 있다. 하부 연소실의 연소로 인하여 연소실 압력은 증가하게 되고 증가된 압력은 상류로 전달되어, 격리부 입구까지 압력을 상승시킨다. 압력분포를 보면 격리부 입구 6번에서 출구 9번까지의 영역에서 충격파열이 발생하여 압력이 급격하게 상승하게 되며, 상승된 압력은 상부 연소실을 지나면서 일정하게 유지된다. 그 이후에 화염안정화장치를 지나면서(13∼14번 구간) 압력손실에 의하여 압력이 0.5 bar 정도 감소한 후에, 하류로 가면서 일정하게 유지되다가 출구의 배기노즐목에 의한 팽창으로 인하여 압력이 다시 감소하는 것을 알 수가 있다.

동일한 공기 조건에서 연료의 분사량을 증가하여 공기과잉률(alpha) 값이 낮아짐에 따라 전반적으로 압력곡선이 증가하여 위로 이동하게 되는 것을 볼 수가 있다.

같은 공기과잉률 값 조건에서는 마하수가 증가할수록 연소실 길이 방향에 따른 압력곡선은 전체적으로 감소하게 되며, 같은 마하수 조건에서 공기과잉률 값이 감소할수록 압력곡선은 전체적으로 증가하게 된다.

마하수의 변화에 따른 배기 노즐목은 동일한 것을 사용하였기에, Fig. 19과 같이 마하수 5.0 에서는 압력이 급격히 상승하는 충격파열이 발생하는 구간이 마하수 3.5, 4.0 과 비교하여 상대적으로 하류로 이동하여 상부 연소실에서 발생하는 것을 알 수가 있다. 이를 통해서 마하수 5.0에서는 효율증가를 위해서 배기노즐목 직경이 상대적으로 더 큰 것을 사용해야 됨을 알 수가 있다.

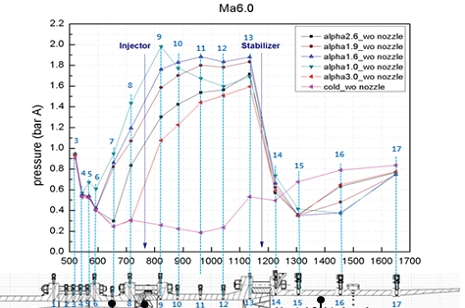

Fig. 20은 임계 목이 없는 배기노즐을 적용한 상태에서 마하 6.0 조건에서 연료분사량을 조절함에 따른 연소실 내부의 압력패턴 결과를 나타낸 것이다. 인젝터에서 연료를 분사시 상부연소실(초음속 연소실)에서 자연발화에 의한 연소로 인하여 연소실 내부의 압력이 상승하며, 이 압력이 격리부 입구까지 전달되어 격리부 압력을 상승시키는 것을 알 수가 있다. 그리고 공기과잉률 1.0 조건 즉 연료분사량을 증가하였을 경우, 9번 위치에서 압력이 급격하게 증가한 후에, 초음속 연소실 하류로 가면서 압력이 감소하는 것을 볼 수가 있는데, 연소가 되고 이러한 연소가스가 하류로 가면서 유속이 가속되어 압력이 감소되는 것을 알 수가 있다. 화염안정화장치를 통과하기전 물리적 목면적 감소에 의해 초음속 유동이 순간 감속되어 압력이 상승했다가 완전히 통과하면서 아음속 연소실에서 면적이 증가함에 따라 압력이 감소하는 것을 통해서 아음속 연소실에서도 계속 초음속 연소가 이루어지고 있음을 알 수가 있다. 끝으로 16번 위치를 지나면서 압력이 증가하는 것은 배기노즐 출구의 대기압에 의한 영향으로 판단된다.

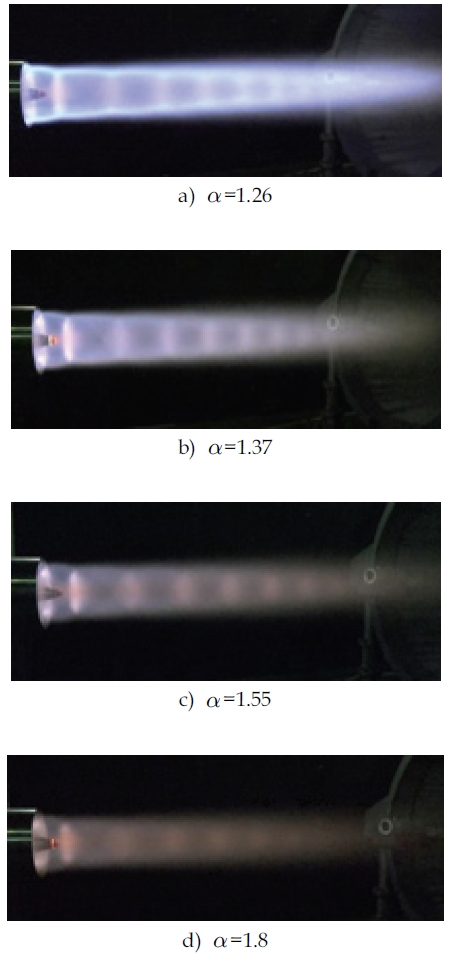

Fig. 20에서 마하수 4.0 조건에서 연소시험시 연소기 출구에서의 화염을 나타낸 것이다. 연소기 노즐 출구를 지나면서 초음속으로 가속된 화염은 팽창 및 수축을 반복하면서 연속적인 마하디스크를 보이고 있음을 알 수가 있다. 또한 화염은 엔진에 분사된 연료의 분사량이 작을수록 즉 공기과잉률 값이 증가할수록 연소기 출구에서의 화염이 감소하는 것을 알 수가 있다.

5. 결 론

본 연구에서는 탄화수소계열인 케로신 연료를 적용한 이중모드 램제트 엔진에 대한 연소시험을 수행하였으며, 아래와 같이 결론을 정리하였다.

- (1) 마하 3.5∼5.0 조건 시험에서 하부연소실에서 연소로 인한 압력 상승이 발생하였고, 이로 인하여 상부연소실부터 격리부 입구까지 압력상승이 발생하였다.

- (2) 연료분사량 증가시 연소실 압력이 비례하여 증가하였고, 충격파열 발생 시점이 격리부 출구 쪽에서 상류 입구 쪽으로 이동하였다.

- (3) 마하 6.0 조건 시험시 상부연소실에서 초음속 연소로 인한 압력 상승이 발생하였으며, 연료분사량 증가시(공기과잉률 1.0 인 경우) 열적질식(thermal choking) 발생에 의하여 초음속 연소가 아음속 연소로 변화 되었다.

Nomenclature

| T0 : | total temperature |

| Ts : | static temperature |

| k : | ratio of specific heats (isentropic) |

| M∞ : | freestream mach number |

| P0 : | total pressure |

| Ps : | static pressure |

| α : | air excess ratio |

| : | air mass flow rate |

| : | fuel mass flow rate |

References

-

Heiser, W. H. and Pratt, D. T.: Hypersonic Airbreathing Propulsion, AIAA Education Series, AIAA, Washington, D.C., 1994, pp. 14-20.

[https://doi.org/10.2514/4.470356]

- Namkoung, H.J., Lee, J.H., Kim, D.H.: Characteristic on Shock Train in Isolator of Hypersonic Propulsion System, Journal of the Korean Society of Propulsion Engineers, Spring conference, pp. 1156~1159, 2016.

- Byun, J.R., Ahn, J.K., Yoon, H.G., Lim, J.S. : Preliminary Performance Analysis of a Dual Combustion Ramjet Engine, Journal of the Korean Society of Propulsion Engineers, Vol. 15, No. 5, pp. 72-81, 2011.

- Byun, J.R., Park, C., Kwon, O.J., Hwang, K.Y.: Combustion-Isolator Interactions of a Dual-Combustion Ramjet Engine, Journal of the Korean Society of Propulsion Engineers, Spring conference, pp. 512-516, 2014.

-

Mattew L. Fotia and James F. Driscoll: Isolator-Combustor Interaction in a Direct-Connect Ramjet-Scramjet Experiment, Journal of Propulsion and Power, Vol. 28, No. 1, 2012, pp. 83-95.

[https://doi.org/10.2514/1.B34367]

- Smart, M. K., Scramjet Isolators, The Research and Technology Organization (RTO) of NATO, AVT/VKI Lecture Series, RTO-ENAVT-185, von Kármán Inst., Genèse, Belgium, Sept. 2010.

-

Smart, M. K., “How Much Compression Should a Scramjet Inlet Do?” AIAA Journal, Vol. 50, No. 3, 2012, pp. 610-619.

[https://doi.org/10.2514/1.J051281]

- Qili Liu, Damiano Vccarella and Hyungrok Do: Influences of Inlet Geometry Modification on Scramjet Flow and Combustion Dynamics, Journal of Propulsion and Power, 2017, p. 7.

-

V.M. Levin, V.N. Karasev, L.L. Kartovitskii, E.A. Krymov and O.A. Skachkov: Testing a dual-mode ramjet engine with kerosene combustion, Thermophysics and Aerodynamics, 2015, Vol. 22, No. 5.

[https://doi.org/10.1134/S0869864315050054]

-

Howard W. Emmons: Fundamentaks of Gas Dynamics, Princeton, 1958, pp. 117-119.

[https://doi.org/10.1515/9781400877539]

- Namkoung, H.J.: Study on the Modified Crocco’s Pseudo-Shock Model for Supersonic Propulsion Engine, Journal of the Korean Society of Propulsion Engineers, Spring conference, pp. 450-453, 2019.