이중펄스 추진기관의 펄스분리장치 파열압력 분석기법 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고고도에서 작동하는 신뢰성 있는 이중펄스 추진기관을 개발하기 위해서는 안정적인 진공 점화 기술과 펄스분리장치(PSD, Pulse Separation Device) 설계기술이 요구된다. 본 연구에서는 이중펄스 추진기관 격막형 펄스분리장치(Membrane Type Pulse Separation Device)의 파열압력 분석기법을 개발하였다. 변형률-압력 관계를 이용하여 PSD 파열압력에 대한 관계식을 도출하였다. 고고도 진공환경을 모사할 수 있는 PSD 진공파열 시험장치와 PSD 1초급 진공점화 시험장치를 개발하였다. PSD 진공파열시험을 수행하여 파열압력을 분석하고 PSD 설계 값을 도출하였다. 최종적으로 PSD 1초급 진공점화 시험을 통해 이중펄스 추진기관의 PSD 설계 파열압력과 추진제 진공점화 성능을 확인하였다.

Abstract

To develop reliable dual pulse rocket motor, vacuum ignition performance at high altitude and design stability for rupture pressure of the Pulse Separation Device(PSD) are required. In this study, rupture pressure analysis method for the membrane type PSD of the dual pulse rocket motor was developed. The PSD rupture pressure formulation was derived from strain-pressure relationships. The PSD vacuum rupture test apparatus and the PSD 1 second vacuum ignition test apparatus were developed, which can simulate the high altitude vacuum environment. Rupture pressure of PSD was analyzed by conducting the PSD vacuum rupture test, and design values of PSD were derived. Finally, vacuum ignition performance and rupture pressure of the designed PSD were validated with PSD 1 second vacuum ignition test.

Keywords:

Dual Pulse Rocket Motor, Pulse Separation Device, Rupture Pressure, Vacuum Ignition Performance키워드:

이중펄스로켓모타, 펄스분리장치, 파열압력, 진공점화성능1. 서 론

이중펄스 추진기관은 하나의 충전체 내에 PSD를 설치하여 추진제 에너지를 효율적으로 배분하고, 각 펄스간의 시간간격을 조절함으로써 유도탄의 사거리 연장과 종말속도를 향상시키는 중요한 역할을 한다. PSD 형상에 따라 격벽형(bulk head type)과 격막형(membrane type) 펄스분리장치로 구별된다[1].

격벽형 PSD는 1차 펄스 추진제와 2차 펄스 추진제 사이에 벌크헤드(bulk head) 장치를 설치하여 추진제를 완전히 격리시키는 형태이다. 1차 펄스와 2차 펄스가 완전히 분리되기 때문에 추진제 그레인 형상 설계가 자유롭다는 장점이 있다. 그러나 1차 펄스 연소관의 과도한 열적 부하 방지를 위해 두꺼운 내열재 및 고강도 구조체 설계가 필요하여, 무게가 증가하고 충전율이 감소되는 단점이 있다[2].

격막형 PSD는 1차 펄스 추진제와 2차 펄스 추진제 사이에 고무막을 설치하여 추진제를 완전히 격리시키는 장치이며 1차 펄스와 2차 펄스 사이에는 별도의 점화장치가 설치된다[3,4]. 구조가 비교적 간단하여 격벽형 PSD에 비해 가볍고 충전율과 측면에서 더 높은 장점을 가지고 있다. 다만 PSD를 위한 고무 격막은 1차 펄스의 고온 고압의 연소가스에 직접 노출되므로 열적으로 안전해야하며, 2차 펄스 추진제용 점화기에 의해 설계 압력 범위에서 벗겨질 수 있도록 신뢰성을 확보해야 한다.

일반적인 격막형 펄스분리장치는 1차 펄스 연소관의 연소시 2차 펄스 추진제를 격막으로 보호하고, 2차 펄스 추진제 연소 시 펄스분리장치 취약부가 파열되어 내부 연소가스를 노즐로 배출하는 역할을 한다[4].

고고도에서 작동하는 신뢰성 있는 이중펄스 추진기관을 설계하기 위해서는 안정적인 진공 점화 기술과 PSD 설계기술이 요구된다. 이를 위해서 고고도 진공환경을 모사하여, 점화기의 진공점화 특성과 PSD의 파열압력을 확인하는 것이 필요하다.

펄스분리장치 파열압력 분석과 관련된 선행연구에서 공압시험을 통한 파열압력 범위를 예측한 사례가 있지만 실제 펄스분리장치가 작동하는 고고도 진공상태에서의 거동이 반영되지 않았다[1]. PSD의 파열압력 예측을 위해 정적하중에 대한 Quasi-static 유한요소해석을 수행하여 변형률을 비교한 사례가 있지만 PSD 재료인 고 고무가 가지는 점탄성 효과 및 초탄성 효과가 고려되지 않았기 때문에 실제 PSD 거동 및 파열압력을 예측하기에는 한계가 있다[5].

본 연구에서는 이중펄스 추진기관 격막형 PSD의 파열압력 분석기법을 개발하였다. 변형률-압력 관계를 이용하여 PSD 파열압력에 대한 관계식을 유도하였다. 고고도 진공환경을 모사할 수 있는 PSD 진공파열 시험장치와 PSD 1초급 진공점화 시험장치를 개발하였다. PSD 진공파열시험을 수행하여 파열압력을 분석하고 PSD 설계 값을 도출하였다. 최종적으로 PSD 1초급 진공점화 시험을 통해 이중펄스 추진기관의 PSD 설계 파열압력과 추진제 진공점화 성능을 확인하였다.

2. 시험장치 및 PSD 파열압력

실제 이중펄스 추진기관의 경우 1차 펄스 연소관의 추진제 연소가 종료된 이후 고고도 환경에서 2차 펄스 점화기가 작동하기 전 1차 펄스 연소관 내부는 진공상태가 되고, PSD는 압력 차이에 의해 팽창하여 2차 펄스 연소관 내부 압력은 대기압보다 낮아지게 된다. 이러한 실제 작동환경을 모사하여 PSD의 파열압력 및 추진제 진공점화 특성을 분석하기 위해 시험장치를 제작하고, PSD 파열압력 관계식을 도출하였다.

2.1 진공점화 시험장치

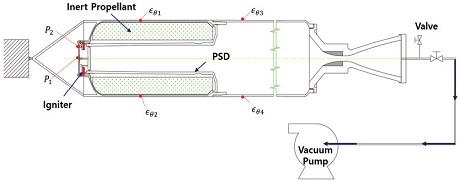

고고도 진공환경에서 PSD의 거동과 2차 펄스 점화기만 작동했을 때의 파열압력을 분석하기 위해 Fig. 1과 같은 진공점화 시험장치를 제작하였다. 1차 펄스 연소관 내부 압력(P1), 2차 펄스 연소관 내부 압력(P2), 2차 펄스 연소관 Hoop 변형률(ϵθ1, ϵθ2), 1차 펄스 연소관 Hoop 변형률(ϵθ3, ϵθ4)을 계측하였다. 고고도 진공모의 시 1차 펄스 연소관 내의 공기를 더욱 효율적으로 배출하기 위해 노즐부에 마개치구를 제작하여 진공펌프를 연결하였다. 추진제 점화 없이 점화기만 작동했을 때의 특성을 확인하기 위해 2차 펄스 연소관 내열재 위에 비활성추진제를 충전하였다. 실제 2차 펄스 연소관의 추진제 점화 시 연소관 내부 free volume 크기는 점화기 설계 및 점화성능과 밀접한 연관성을 가지고 있으므로, 활성 추진제 충전 시와 동일한 free volume의 점화조건을 구현하였다. 이를 통해 1차 펄스 연소관 내부를 진공상태로 만든 후, 2차 펄스 점화기 작동 시 PSD 파열압력을 분석하였다.

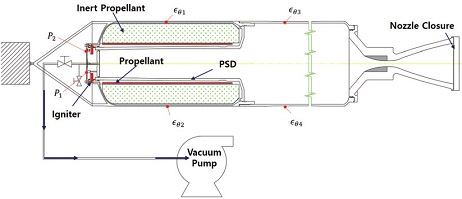

고고도 진공환경에서 2차 펄스 점화기에 의한 추진제 점화 및 PSD의 파열압력을 분석하기 위해 Fig. 2와 같은 1초급 PSD 진공점화 시험장치를 제작하였다. 1초급 시험을 위해서는 진공펌프 작동 시 연소관 내부 기밀이 유지되어야 하고, 연소 시 내부 가스가 노즐로 배출될 수 있어야 한다. Fig. 1의 시험장치는 추진제 점화 후 노즐을 통한 연소가스 배출이 불가능하기 때문에 설계변경을 통해 Fig. 2와 같은 시험장치를 제작하였다. 1차 펄스 연소관 내부 압력(P1), 2차 펄스 연소관 내부 압력(P2), 2차 펄스 연소관 Hoop 변형률(ϵθ1, ϵθ2), 1차 펄스 연소관 Hoop 변형률(ϵθ3, ϵθ4)을 계측하였다. 추진제 점화 시 1차 펄스, 2차 펄스 연소관 내부에 높은 압력이 형성되므로 노즐부에 아크릴 마개를 부착하여 진공펌프 작동 시에는 기밀을 유지하고 연소압에 의해 자연적으로 이탈될 수 있도록 설계를 변경하였다. 2차 펄스 연소관 내부 비활성 추진제에 1초급 추진제를 부착하여 진공환경에서 점화기에 의한 추진제 점화특성 및 PSD 파열압력을 분석하였다.

2.2 PSD 파열압력

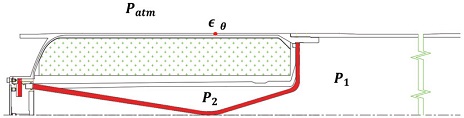

Fig. 3은 지상 진공점화시험 시 1차 펄스 연소관 내부가 진공상태가 되었을 때 PSD의 거동을 나타낸 결과이다.

2차 펄스 점화기 작동 전, 진공펌프를 작동하여 1차 펄스 연소관 내부가 진공상태가 되었을 때 상태를 살펴보면, 먼저 PSD가 1⋅2차 펄스 연소관 사이의 압력 차이에 의해 팽창하게 된다. 이때 2차 펄스 연소관 PSD 팽창에 의한 free volume 증가로 2차 펄스 연소관 내부의 압력은 초기 대기압보다 감소하게 된다. 또한 일반적으로 PSD의 파열은 과도한 Hoop 변형률에 의해 일어난다[5]. 본 연구에서는 연소관 압력과 Hoop 변형률 관계식에 지상진공시험 시 PSD의 거동특성을 반영하여 PSD 파열압력 관계식을 도출하였다.

추진기관 연소관두께는 10 mm 이하로 얇기 때문에 Thin-walled Pressure Vessel Theory의 관계식[6]을 적용하여, 연소관 실린더부 Hoop 응력과 Hoop 변형률을 Eq. 1과 2와 같이 계산할 수 있다[6].

| (1) |

| (2) |

Eq. 2를 P에 대하여 정리하면, 아래의 Eq. 3과 같은 관계식을 얻을 수 있고[6],

| (3) |

Eq. 3에서 P, ϵθ를 제외한 나머지 값들은 일정한 값을 가지므로, Eq. 4와 같이 하나의 비례상수(K)로 생각할 수 있다.

| (4) |

위의 Eq. 3, 4를 2차 펄스 연소관에 대하여 정의하면, 2차 펄스 연소관의 Hoop 변형률은 연소관 내부 압력과 대기압 사이의 압력 차이에 의해 발생하므로 Eq. 3을 이용하여 Eq. 5와 같이 나타날 수 있고,

| (5) |

Eq. 5를 정리하여 시험을 통해 계측하는 P2, Patm, ϵθ 값을 이용하여 Eq. 6과 같이 비례상수(K)를 구할 수 있다.

| (6) |

따라서 PSD 파열시점의 2차 펄스 연소관 내부 압력, P2,rupture는 Eq. 6에서 P2에 P2,rupture를 대입하고 ϵθ에 ϵθ,max를 대입하여 Eq. 7과 같이 나타낼 수 있고,

| (7) |

최종적으로 구하고자 하는 PSD 파열압력, Prupture은 Eq. 8과 같이 PSD 파열시점의 2차 펄스 연소관 내부 압력, P2,rupture와 해당 시점에서의 1차 펄스 연소관 내부 압력, P1의 차이로 계산 할 수 있다.

| (8) |

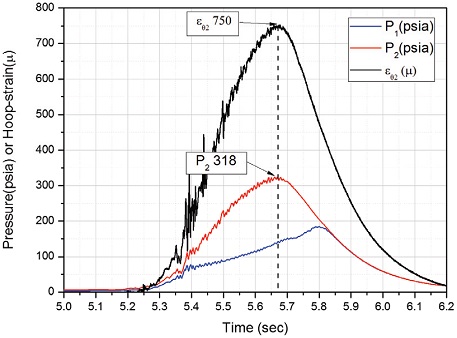

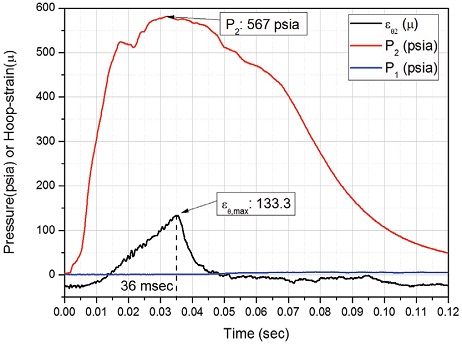

여기에서 정의한 PSD 파열시점은 Fig. 7과 같이 점화기 작동 후 발생하는 2차 펄스 연소관 Hoop 변형률(ϵθ1, ϵθ2)의 초기 peak 점을 기준으로 정의한다. PSD 파열이 일어나는 시점에 2차 펄스 연소관과 1차 펄스 연소관 압력 차이에 의해 순간적인 Hoop 변형률 그래프의 peak가 발생하게 되고, 정확한 시점 및 크기는 시험 계측결과 그래프를 통해 확인할 수 있다. 또한 PSD 파열시험 이후 1차 펄스 연소관 내부 압력 P1이 증가하기 시작하므로 위의 2가지 특징을 고려하여 파단시점을 정의하였다.

Eq. 6에서 정의한 2차 펄스 연소관의 Hoop 변형률과 압력의 비례상수는 Fig. 4의 5차 시험 시 PSD가 파열된 후 추진제 점화에 의해 정상적으로 측정된 압력과 변형률의 비율로 산출된 값을 적용하였다. Eq. 9에서 얻는 비례상수(K=0.4)를 Eq. 7에 적용하여, 각 실험에서의 파열압력을 계산하였다.

| (9) |

3. 시험 결과

Fig. 1, Fig. 2에서 설명한 시험장치를 이용하여, PSD 진공파열시험 및 1초급 진공점화시험을 수행하였다.

PSD의 EPDM 소재 강성, 원통부 및 파열부 두께, 2차 펄스 점화기량 변화에 따른 시험결과를 Table 1에 요약하였다. 1∼2차 시험에서는 파열부 형상이 직사각형인 PSD를 사용하였고, 3∼8차 시험에서는 파열부 모서리 부분의 응력집중 효과를 완화시키기 위해 사다리꼴 형상의 파열부로 설계를 변경하였다.

1∼6차 시험에서는 PSD의 원통부/파열부 두께, 점화기량, 파열부 형상 변화에 따른 파열압력을 비교⋅분석하여 파열압력 133 psia 이상 범위를 만족하는 PSD 설계 값을 도출하고 이를 7차 시험(1초급)을 통해 확인하였다.

PSD의 재료는 EPDM 고무로 이루어져 있기 때문에 유한요소해석을 통해 PSD의 파열압력을 계산하기 위해서는 재료의 점탄성 효과와 초탄성 효과를 고려한 파괴해석이 수행되어야 한다. 현재의 상용프로그램으로는 이러한 파괴해석이 제한되므로, Eq. 8에서 도출한 PSD 파열압력 관계식을 이용하여 효율적으로 목표 파열압력의 PSD 설계 포인트를 도출할 수 있다. 6차 시험에서는 PSD 소재 EPDM의 강성을 1.5배 증가시켜 진공 파열시험을 수행하고, 동일한 형상으로 7, 8차 시험(1초급)을 수행하였다.

Table 2는 표준대기에 대하여 지상고도에 따른 진공도 변화를 요약한 결과이다[7]. Table 3은 각각의 시험에서 점화기 작동 전 진공펌프를 이용하여 1차 펄스 연소관 내부를 고고도 진공환경으로 모사한 후의 1차 펄스 연소관 내부 압력이며, 이를 Table 2를 이용하여 고도로 환산한 결과이다. Table 3 결과와 같이 시험장치를 통해 점화기 작동 전 초기 1차 펄스 연소관 내부를 20 km이상의 고고도 진공환경으로 모사하여 시험을 수행하였다.

3.1 PSD 진공 파열시험 결과

Fig. 1의 시험장치를 이용하여 진공환경에서 점화기만 작동했을 때 PSD의 거동 및 파열압력을 분석하였다. Table 1의 1차∼4차, 6차 총 5회 시험을 수행하였다.

Fig. 5는 진공펌프에 의한 고고도 환경 모사 결과이다. 시험 시 계측 데이터 저장용량 제한으로 인해 진공펌프를 이용하여 1차 펄스 연소관 내부를 진공상태로 만드는 구간, 고고도 진공환경 모사 후 점화기가 작동하는 본시험 구간 총 2구간으로 나누어 계측을 진행하였다. 따라서 실제 시험은 Fig. 5 다음 Fig. 6 그래프가 이어진 1개의 시나리오 데이터로 생각할 수 있다.

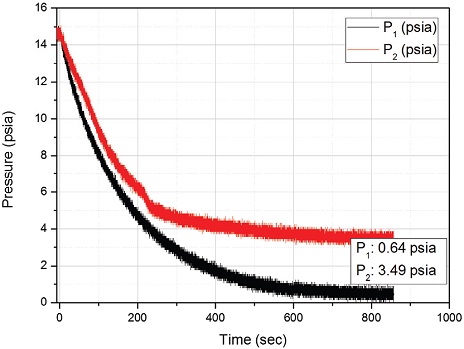

Fig. 5와 같이 지상에서 1차 펄스 연소관에 연결된 진공펌프를 작동시키면 초기 대기압이었던 1차 펄스 연소관 내부 압력은 진공상태로 떨어지게 되고, 2차 펄스 연소관 내부 압력은 PSD 팽창에 의한 내부 부피증가로 초기 대기압에서 압력이 떨어지게 된다. Fig. 5의 1차 시험에서 진공펌프를 이용하여 1차 펄스 연소관 내부의 압력을 0.64 psia, 고도 21 km의 고고도 진공환경을 모사하였고, 이때 2차 펄스 연소관 압력은 3.49 psia로 계측되었다.

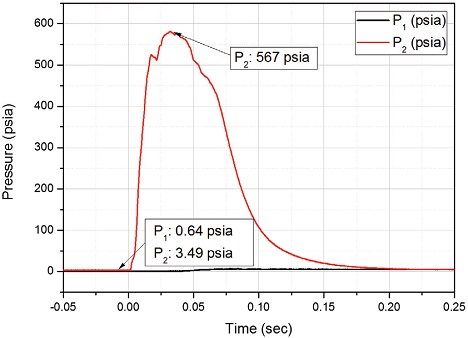

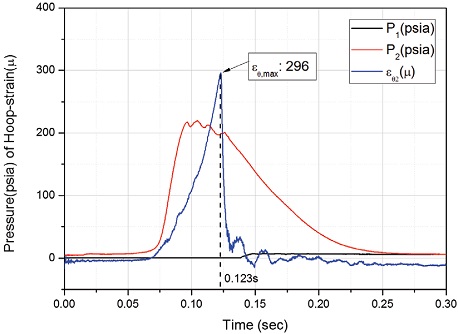

Fig. 6은 1차 시험에서 고고도 진공모사 후 점화기가 작동 했을 때 1차 펄스 및 2차 펄스 연소관 압력을 나타낸 결과이다. 파열시험의 경우 점화기에 의한 점화만 발생하기 때문에 점화시간이 비교적 짧다. Fig. 7은 1차 시험 결과 PSD 파열시점의 연소관 내부 압력 및 Hoop 변형률 결과이다. 계측된 압력과 Hoop 변형률 결과를 이용하여 PSD 파열압력을 산출하였다. 파열시점은 36 msec 이었으며, 파열 압력은 아래와 같이 예측되었다.

6차 시험에서는 5차 시험에서 발생한 5초 정도의 점화지연 현상을 고려하여 파열압력을 높이기 위해 EPDM 강성을 1.5배 증가시킨 PSD를 적용하였다. Fig. 8과 같이 시험결과 PSD는 점화기 압력으로 파열되지 않았으며, 아래와 같이 파열압력은 133 psia 이상으로 계산되었다.

3.2 PSD 1초급 진공점화시험 결과

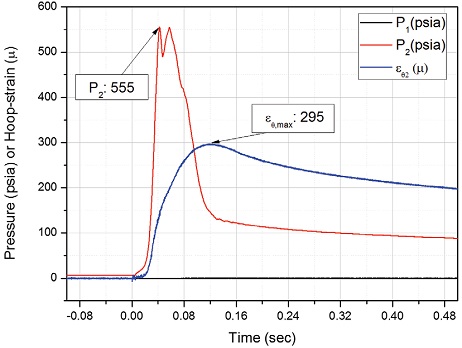

Fig. 2의 시험장치를 이용하여 진공환경에서 점화기에 의한 추진제 점화가 발생하는 1초급 진공점화시험을 수행하고, PSD의 파열압력을 분석하였다. 5차 시험에서는 1∼4차 진공파열시험을 통해 도출한 PSD 설계 값을 적용하여 1초급 시험을 수행하였다. PSD의 파열압력은 파열부-원통부 두께차이에 비례하므로, 파열압력을 더 높이기 위해 4차 시험 대비 PSD 파열부-원통부 두께 차이를 2 mm 증가시켰다. Fig. 9는 5차 시험 시 PSD 파단시점의 압력 및 Hoop 변형률을 확대한 그래프 이다.

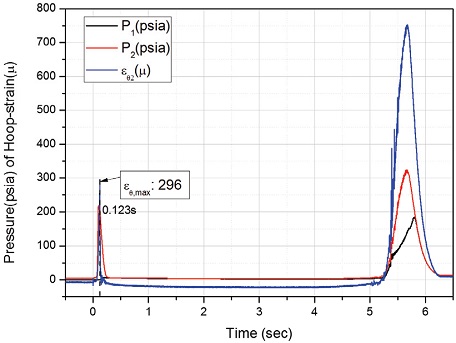

그 결과, Fig. 9와 같이 123 msec 시점에서 점화기 점화 압력에 의해 PSD 파열된 후, Fig. 10과 같이 추진제 점화까지 약 5초의 점화지연 현상을 확인할 수 있었다.

고체 추진기관 점화기의 점화이론 중 Critical Pressure Method [8]에 의하면, 점화기의 의한 추진제 점화를 위해서는 점화기압력이 내부 연소관 압력을 증가시켜 임계 압력까지 도달해야 한다. 따라서 점화지연이 발생한 원인으로는 2차펄스 추진제 점화가 이루어지기 전에 점화기 압력에 의해 PSD가 먼저 파열되어 내부 free volume이 순간적으로 증가되었고, 이로 인해 점화기에 의한 추진제 점화 임계압력까지 도달하는 시간이 늘어나 점화지연이 발생한 것으로 판단된다. 따라서 2차 펄스 추진제의 점화지연을 방지하기 위해서는 점화기 자체압력 만으로는 파열되지 않고 추진제 점화 후 연소압력에 의해 파열 될 수 있는 PSD 설계가 필요함을 확인 할 수 있었다. PSD의 파열압력은 아래와 같이 예측되었다.

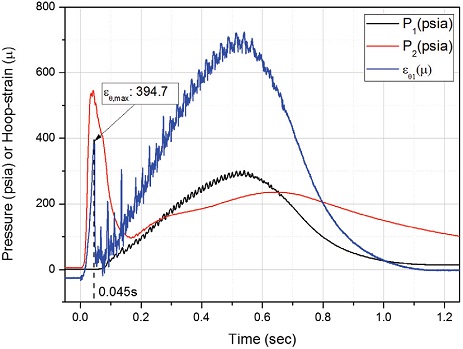

7차 시험에서는 점화기 압력으로 PSD를 파열시키지 못했던 6차 시험과 동일한 조건으로 1초급 시험을 수행하였다. 그 결과 Fig. 11과 같이 PSD 파열직후 점화지연 없이 추진제 점화가 발생하여 진공에서 정상적인 점화가 발생했음을 확인할 수 있었다. PSD의 파열압력은 아래와 같이 예측되었다.

Table 4는 시험 후 PSD 파열부 형상을 요약한 결과이다. PSD 파열부에서의 정상적인 파열을 확인하기 위해 시험 후 분해하여 파열 각도를 비교하였다. 그 결과, 6차 시험에서 PSD는 점화기 압력으로 파열되지 않은 것을 확인할 수 있었으며, 동일한 PSD 형상을 적용하여 7차 시험(1초급)을 수행하여 360° 전 방향으로 정상 파열된 것을 최종 확인할 수 있었다.

4. 결 론

본 연구에서는 이중펄스 추진기관 격막형 PSD의 파열압력 분석기법을 개발하였다. 변형률-압력 관계를 이용하여 PSD 파열압력에 대한 관계식을 유도하였다. 고고도 진공환경을 모사할 수 있는 PSD 진공파열 시험장치와 PSD 1초급 진공점화 시험장치를 개발하였다. 시험장치를 통해 고도 20∼30 km 수준의 진공환경을 모사하였다. PSD 진공파열시험을 수행하여 계측한 연소관 압력 및 변형률 결과를 바탕으로 파열압력을 분석하였다. 이를 통해 진공환경에서 목표 압력(130 psia)까지 견딜 수 있는 PSD 설계 값을 도출하였다. 시험 후 PSD 파열부의 파열각도를 비교하여 정상 파열 유무를 확인하였다. 최종적으로 PSD 1초급 진공점화 시험을 통해 이중펄스 추진기관의 PSD 설계 파열압력과 추진제 진공점화 성능을 확인하였다.

고고도 진공환경에서 작동하는 PSD의 최적 설계를 위해서는 1차 펄스 추진제 연소에 의한 PSD 고무 삭마를 고려한 두께 설계가 수행 되어야 하며, PSD가 부분 파열되어 일부분이 잔존할 경우 내부 유동에 변화를 주어 추진기관 성능에 영향을 줄 수 있으므로, 일정 수준의 파열압력은 유지하면서 360° 전방향 파열 신뢰성을 높일 수 있는 측면의 연구를 보완해 나가야 할 것이다.

향후 PSD 조립 및 분해가 용이하고 반복적인 진공연소시험이 가능한 시험장치를 추가 개발하여, 온도환경 시험 및 반복시험을 통해 PSD 설계 개선작업을 수행해 나갈 계획이다. 또한 추가로 1초급 반복시험을 수행하여 각 시험별 추진제 점화 이후 시점의 비례상수(K)를 구하고, 평균화된 K값을 도출하여 PSD 파열압력 분석의 정확성을 보완할 계획이다.

Nomenclature

| PSD : | Pulse Separation Device |

| P : | Rocket motor pressure |

| r : | Rocket motor radius |

| t : | Rocket motor thickness |

| σθ : | Rocket motor hoop stress |

| ϵθ : | Rocket motor hoop strain |

| ϵθ1, ϵθ2 : | 2nd Pulse rocket motor hoop strain |

| ϵθ3, ϵθ4 : | 1st Pulse hoop strain |

| E : | Young‘s modulus |

| ν : | Poisson‘s ratio |

| P2 : | 2nd Pulse rocket motor pressure |

| Patm : | Atmospheric pressure |

| εθ,max : | 2nd Pulse rocket motor hoop strain when the PSD is ruptured |

| Prupture : | PSD rupture Pressure |

| P1 : | 1st Pulse rocket motor pressure |

| P2,rupture : | 2nd Pulse rocket motor pressure when the PSD is ruptured |

| EPDM : | Ethylene Propylene Diene Monomer |

References

- Lee, B.E., Koo, S.H., Hong, S.H., Kim, S.H., Ko, S.W. and Lee, J.H., “Development of Membrane Type Pulse Separation Device for Dual Pulse Rocket Motor,” 52th KSPE Spring Conference, Jeju, Korea, pp. 52-60, May 2019.

- Kim, W.H., Lee, B.E., Koo, S.H. and Lee, W.B., “Study on the Technical Trend of a Pulse separation Device with Thermal Barrier Type,” 35th KSPE Spring Conference, Jeju, Korea, pp. 225-228, Nov. 2010.

- Lee, B.E., Kim, W.H., Jung, G.D. and Koo, S.H., “Propulsive Equipment and Rocket Having the Same,” 10-1192203, 17 Oct. 2012.

- Kawadu, H.Y., Ymaguchi, I.C., Hajiwara, S.J., Endo. S.J. and Ojima, T.C., “Pulse Rocket Motor including sheet for separating the first grain propellant from the second grain propellant,” US9151245B2, 6 Oct. 2015.

-

Wang, C.U. and Xu, G.Y., “The Analytical Method to Compute the Strain on the Soft PSD in Double-Pulse SRM,” International Journal of Aerospace Engineering, Vol. 2019, p. 7, 2019.

[https://doi.org/10.1155/2019/3190980]

-

Ibrahim, A., Ryu, Y. and Saidpour, M., “Stress Analysis of Thin-Walled Pressure Vessels,” Modern Mechanical Engineering, Vol. 5, No. 1, pp. 1-9, 2015.

[https://doi.org/10.4236/mme.2015.51001]

- National Aeronautics and Space Administration, “U.S. STANDARD ATMOSPHERE, 1976,” TM-X-74335, 1976.

- Guenther V.E., “Theory of Solid Propellant Ignition and Response to Pressure Transients,” Bulletin of the Interagency Solid Propulsion Meeting, Seattle, U.S.A., Vol. 3, No. 95, July 1963.