한국형발사체 상단 액체로켓엔진의 개발과정에 대한 고찰

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

한국형발사체(KSLV-II) 상단은 7톤급 액체로켓엔진을 사용하고, 케로신/액체산소를 추진제로 사용하는 터보펌프 공급방식의 개방형 가스발생기 사이클이다. 본 연구에서는 우선 7톤급 상단엔진의 설계 및 개발과정에 대한 간략한 개요를 제공하였다. 또한 상단엔진 개발과정에서 발생했던 문제점 중 몇 가지 사례에 대해 적용된 해법 및 결과들을 소개하였다.

Abstract

Upper stage of the Korea Space Launch Vehicle-II(KSLV-II) uses a 7-tons class liquid rocket engine and is an open gas generator cycle with a turbopump supply method that uses kerosene/liquid oxygen as the propellant combination. This study first provided a brief overview of the design and development process of the upper stage engine. In addition, it introduced the solutions and results applied to some of the problems that occurred during the development process of the upper stage engine.

Keywords:

KSLV-II(Korea Space Launch Vehicle-II), Upper Stage, Liquid Rocket Engine, Gas Generator, LOX, Kerosene키워드:

한국형발사체, 상단, 액체로켓엔진, 가스발생기, 액체산소, 케로신1. 서 론

위성 발사체의 상단엔진은 유효하중(Payload)을 궤도에 투입하는 단(Stage)으로 높은 비추력이 요구되고, 진공상태에서 작동되므로 팽창비가 큰 노즐을 사용하며 임무에 따라 재점화 기능이 요구되기도 한다[1]. 한국형발사체(KSLV-II)는 전이 궤도를 이용하지 않고 직접 궤도로 위성과 같은 유효하중을 투입하기 때문에, 임무에 따른 재점화 기능이 요구되지 않는다.

한국형발사체 상단은 7톤급 액체로켓엔진을 사용하며, 케로신/액체산소를 추진제로 사용하는 터보펌프 공급방식의 개방형 가스발생기 사이클이다. 또한 한국형발사체 상단엔진은 시스템의 신뢰도 향상을 위해 최대한 단순한 구조를 갖도록 설계하였다. 따라서 추력제어 및 혼합비 제어를 수행하지 않는 것이 특징이다. 즉, 개발된 엔진은 지상시험을 통하여 엔진의 성능 분산을 최종적으로 보정한 후 실제 비행 시는 고정된 제어밸브의 개도를 유지하는 고정 추력 및 혼합비의 형태로 작동된다.

본 연구에서는 7톤급 상단엔진의 설계 및 개발과정에 대한 간략한 개요를 제공하였다. 또한 상단엔진 개발과정에서 발생하였던 문제점 중 몇 가지 사례에 대해 적용된 해법 및 결과들을 소개하였다.

2. 상단엔진 개발 과정

2.1 엔진 구성 및 규격

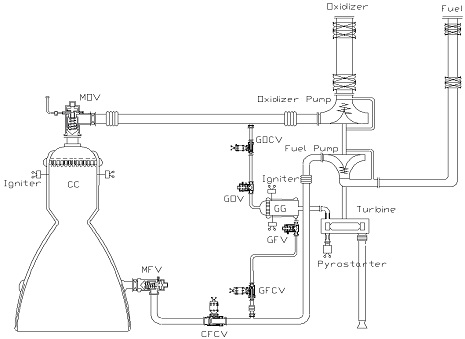

한국형발사체 상단엔진은 터보펌프방식의 개방형 가스발생기 사이클 엔진이다. 상단엔진은 Fig. 1과 같이 연소기, 가스발생기, 터보펌프, 연소기 추진제개폐밸브, 가스발생기 추진제개폐밸브, 가스발생기 추진제제어밸브, 연소기 연료유량제어밸브, 압력레귤레이터, 파이로시동기, 가스발생기 점화기, 연소기 점화기, 솔레노이드밸브, 고압 및 저압배관, 터빈배기 덕트, 오리피스 등으로 구성된다.

상단엔진의 주요 설계 규격은 Table 1[2]에 제시된 바와 같다. 상단엔진은 개방형 가스발생기 사이클로서 연료 과농의 터빈 가스를 터보펌프의 구동 동력으로 사용한다. 사용된 구동 가스는 대기로 방출된다. 상단엔진은 연소기, 가스발생기, 터보펌프 사이에 고압배관, 오리피스 및 밸브류가 설치되어 있어 추진제의 흐름을 통제한다. 상단엔진의 초기시동은 파이로시동기에 의해 시작되고, 구동 후 2.2초 이내에 90%이상의 추력이 발생하도록 되어 있다. 상단엔진의 연소기 및 가스발생기의 점화는 파이로점화기에 의해 생성된 연소가스의 에너지에 의해 이루어진다. 이러한 상단엔진의 연소과정은 아주 가혹한 환경에서 이루어진다. 즉, 상단엔진의 온도 운용환경은 영하 180℃에서 영상 3,300℃이상의 넓은 온도분포를 갖는다. 또한 압력은 터보펌프 출구에서 100 bar 이상이며, 노즐 출구에서는 0.05 bar 이하로 아주 넓은 압력범위에서 엔진이 운용된다.

2.2 엔진시스템 성능해석

설계 단계에서 엔진시스템의 성능해석은 초기 엔진 구성품의 성능인자를 결정하는데 아주 중요한 역할을 한다. 또한 엔진시스템의 성능해석은 불필요한 시험 횟수를 줄이고 설계 사이클을 최소화 하는데 기여한다. 일반적으로 엔진시스템의 해석기법은 정적 해석과 동적해석으로 크게 나눌 수 있다. 정적 해석은 시간에 대한 고려 없이 일정한 상태에서 작동 특성이나 작동 모드를 해석하는 것이고, 동적 해석은 시간에 대한 고려가 수반되며 이를 기반으로 주파수 영역에서 엔진의 작동특성을 해석하는 것이다. 엔진의 시스템 성능 분석을 위해 국내에서 개발된 해석 프로그램은 엔진의 에너지 밸런스 해석, 정적 모드 해석 및 시동 해석 프로그램 등이 있다.

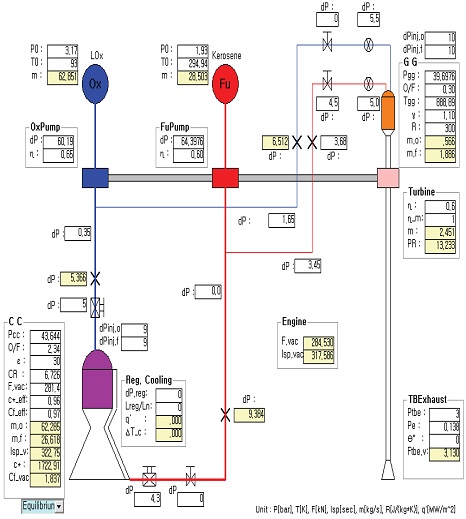

Fig. 2는 한국항공우주연구원에서 개발한 가스발생기 액체로켓엔진의 에너지 밸런스 해석 프로그램으로서 압력, 유량, 동력의 균형을 만족시키기 위해 상호 독립적인 최소오차 요구조건식을 정의하고 이를 해결하기 위한 변수를 지정하여 Newton 방법을 이용해 해를 구한 예이다[3].

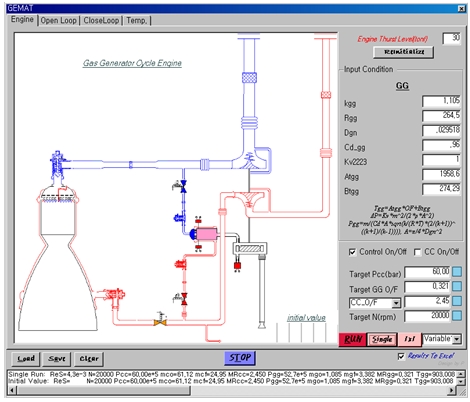

Fig. 3은 한국항공우주연구원에서 개발한 가스발생기 액체로켓엔진의 정적 모드 해석 프로그램이다. 액체로켓엔진의 작동모드는 엔진구성품 간의 압력, 유량 및 동력 균형에 의하여 만들어지는 하나의 작동상태를 말하며, 이 작동모드를 수치적으로 계산하는 일을 모드해석이라고 한다. 엔진의 모드 해석은 다음과 같은 순서로 수행된다; (a) 모드해석을 위한 입력정보(엔진구성품들의 특성값)을 적용하고, (b) 설계조건에 대하여 모드해석의 결과를 에너지 밸런스 해석 결과와 일치시키며, (c) 모드 변화에 대해서 엔진구성품의 특성변화를 고려하여 엔진시스템의 성능을 예측한다[13].

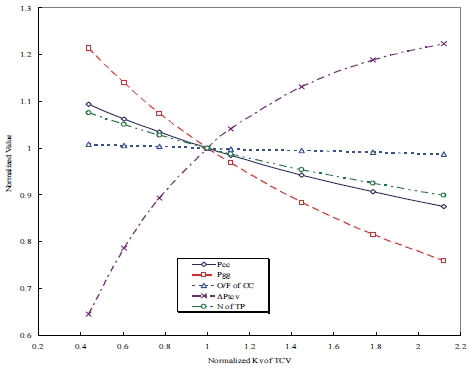

Fig. 4는 엔진의 정적모드해석 프로그램을 이용하여 해석한 예로서 가스발생기 산화제 공급라인의 제어밸브 손실계수를 변화시킴에 따라 엔진 작동점의 변화를 계산한 결과를 보여주고 있다[4].

Engine mode analysis according to the change of the gas generator oxidizer line loss coefficient[4].

한국항공우주연구원에서는 상용 1차원 유동시스템 해석 프로그램인 Flowmaster를 기반으로 가스발생기 사이클 액체로켓엔진의 시동 과도해석 기법을 개발하였고, 이를 이용하여 시동과정 최적화에 대한 수치적 연구를 수행하여 국내 액체로켓엔진 개발에 적용하였다[13,14].

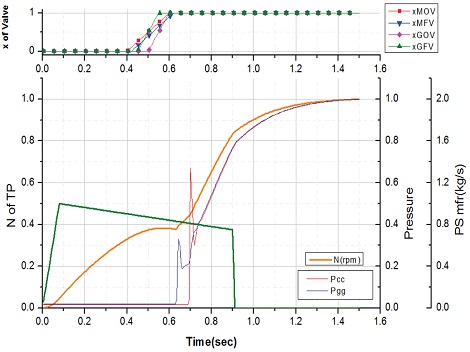

Fig. 5는 한국형발사체 75톤 엔진을 대상으로 시동해석 코드를 이용하여 계산된 시동특성과 엔진 시동 사이클로그램을 보여주고 있다[13].

2.3 엔진 조립

한국형발사체 상단엔진은 총 12기가 조립되었다. 이 중 개발시제로 7기, 인증시제로 2기, 비행용 시제로 2기, 비행예비용 시제로 1기가 조립되었다. 제작된 엔진 기수는 총 12기이지만, 조립 후 시험과정에서 발생한 문제 등을 해결하기 위해 여러 차례의 엔진 재조립이 이루어졌다. 상단엔진의 조립은 신규 조립 시 1기당 약 2.5개월이 소요되었다.

엔진 조립 마무리 단계에서는 엔진의 필수검사시점(MIP, Mandatory Inspection Point)을 정하여 조립된 엔진의 품질확인을 수행하였으며, 조립건전성 확인을 위한 수락시험을 수행하였다.

비행용 엔진은 개발시험이나 인증시험을 수행하지 않기 때문에 엔진 조립 후 2회에 걸친 연소시험을 통해서 최종적인 엔진수락시험을 수행한다. 따라서 발사체시스템에 엔진을 납품하기 위해서는 엔진수락시험을 반드시 통과해야 하며, 비행용 엔진은 발사체시스템에 납품되기 전 별도의 엔진 세척 및 건조과정을 거쳐야 한다. 이와 같은 한국형발사체 상단엔진의 조립과정에 대한 보다 상세한 설명은 참고문헌[5]를 참고하기 바란다.

2.4 엔진 시험설비

상단엔진 개발에 대한 해외 개발선진국의 사례를 보면, 지상시험과 고공시험을 모두 병행하여 수행하고 있고, 지상 및 고공 엔진 시험설비를 모두 구축하여 활용하는 것이 일반적이다[1].

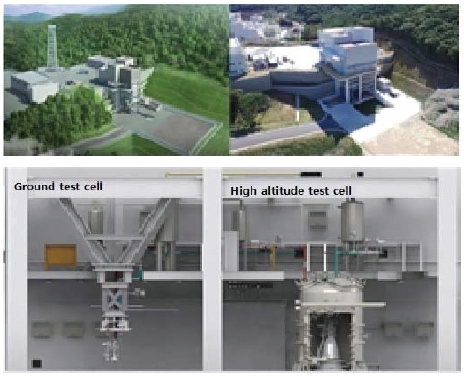

Fig. 6은 해외 사례와 국내 개발환경 등을 고려하여 구축된 한국형발사체 상단엔진의 시험설비 전경이다. 한국형발사체 상단엔진의 시험설비는 지상 셀과 고공 셀로 나누어 시험설비가 구축되었다. 지상 셀은 Short nozzle로 제작된 엔진의 연소시험을 수행하며, 고공 셀은 Full nozzle로 제작된 엔진의 연소시험을 수행한다. 상단엔진의 시험설비에 대한 설명 및 규격은 참고문헌[6,7]에 상세히 기술되어 있다.

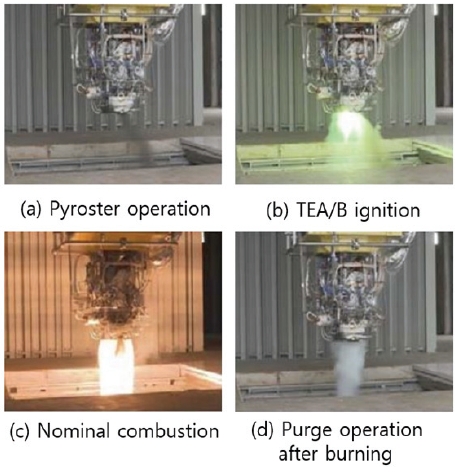

Fig. 7은 지상 셀에서 수행된 한국형발사체 상단 엔진 2G의 5차 연소시험 장면이다[7]. Fig. 7의 연소시험 장면은 (a) 파이로시동기의 작동구간, (b) 연소기 점화를 위해 점화제가 공급되어 연소되는 구간, (c) 정상 연소구간, (d) 연소종료 후의 퍼지구간으로 구성되어 있다. 상단엔진 2G는 지상용 시제이기 때문에 지상 셀에서 Short nozzle을 장착한 상태에서 320초의 연소시험이 수행되었다[7].

2.5 엔진 시험

엔진의 개발시험은 TFFT(Test-Fail-Fix-Test)방식의 사이클을 거치는 것이 통상적인 절차이다. 상단엔진의 개발 역시 이러한 절차를 따라 개발되었다. 한국형발사체 엔진시스템 개발에 대한 시험 계획 및 프로그램은 참고문헌[8-9]에 상세히 기술되어 있다. 상단엔진의 시험 역시 위에 언급된 시험계획 및 시험프로그램에 준하여 수행되었다.

상단엔진의 시험은 여기서 크게 개발시험(DT, Development Test), 인증시험(QT, Qualification Test) 및 수락시험(AT, Acceptance Test)으로 분류하여 기술하였다. Table 2에서는 상단엔진의 개발시험(DT), 인증시험(QT) 및 수락시험(AT)이 수행될 해당 엔진모델 등이 제시되어 있다. 또한 위에서 언급된 각 시험을 통해 달성하고자 하는 시험의 주요 목표 등이 간략히 기술되어 있다.

상단엔진은 개발시제와 인증시제를 이용하여 각종 시험(진동시험, 기밀시험, 진공화시험 등)과 연소시험을 거치면서 여러 차례의 설계 변경 및 개선이 이루어졌다. 상단엔진 개발과정에서 수행된 설계변경 이력은 참고문헌[10]에 상세히 기술되어 있다. 따라서 여기서는 개발시험 및 인증시험 동안 수행된 설계 변경 및 개선사례 중에서 중요한 몇 가지 사례를 소개하였다.

첫 번째 사례는 상단엔진 개발 초기 연소기 점화를 75톤급 엔진 1단 및 2단과 마찬가지로 자발점화추진제(TEA/B)를 사용하였으나, 엔진개발 진행과정 중에 연소기 점화방식이 자발점화추진제방식에서 파이로점화방식으로 변경(4G 이후) 되었다. 이는 상단엔진이 7톤급 엔진으로 75톤급 엔진의 연소기에 비해 연소기가 상대적으로 크지 않고 파이로점화기에 의해 생성된 연소가스의 에너지로도 충분히 상단엔진의 연소기 점화가 가능했기 때문이다. 또한 파이로점화기는 자발점화추진제시스템에 비해 차지하는 공간이 아주 작다. 따라서 엔진 레이아웃이 단순해져 무게 감량 효과가 있었기 때문이다. 상단엔진은 1단 및 2단 엔진에 비하여 비추력과 발사체 투입성능에 미치는 중량(무게)에 대한 민감도가 상당히 높기 때문에 이러한 중량감량에 대한 노력은 아주 중요하다.

두 번째 사례는 케로신을 연료로 사용하는 연료 과농 가스발생기 엔진의 특성으로 인해 상단엔진은 연소 중 수트(Soot) 침착이 발생하였다. 이러한 수트 침착은 터빈의 노즐 목 크기를 지속적으로 감소시켜 엔진의 성능저하를 초래하였다. 또한 엔진입구조건이 일정할 때 역시 시간이 지남에 따라 추력이 감소되는 특성을 보였다. 이로 인해 비행 시 엔진의 추력과 추진제 유량이 연소시간에 비례하여 감소하는 문제가 발생될 것으로 예상되었다. 이외에 수트 침착 문제는 제한된 엔진시제로 반복적인 연소시험을 수행해야 하는 엔진개발 시험에도 상당히 큰 부담이 되었다. 이러한 문제점으로 인해 수트 침착 문제를 개선하기 위한 대안으로 터빈 노즐 목 청소용 포트를 추가하는 방안이 제시되어 적용되었다. 따라서 연소시험이 수행된 후 추가적인 연소시험을 진행하는 엔진모델의 경우 연소시험 전에 터빈 노즐 목 청소를 수행하여 수트 침착에 따른 엔진 성능저하 문제와 개발시험 진행상의 부담요인을 동시에 해결하였다.

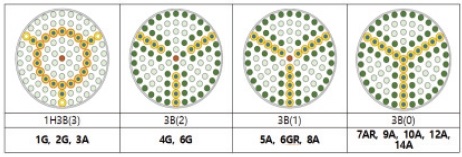

세 번째 사례는 상단엔진의 시동과정에서 발생한 연소불안정 문제이다. 이는 상단엔진 개발 과정에서 발생한 가장 큰 난제이기도 하였다.

Fig. 8은 상단엔진의 시동과정에서 발생하는 연소불안정 문제를 해결하기 위해 수행된 연소기 헤드에 대한 설계변경 과정을 보여주고 있다. Fig. 8의 왼쪽 첫 번째 그림은 개발 초기 모델이며, 오른쪽 마지막 모델이 최종모델이다. 여기서 소개하려는 설계 변경의 내용은 두 번째 모델부터 마지막 모델까지의 변화과정이다. 우선 두 번째 그림의 연소기 헤드 중앙 부근의 점화용분사기(붉은색) 1개와 그 점화용분사기 부근의 추진제 주분사기(녹색)의 일부(3개)를 주목해 보기 바란다. 이들 분사기 모두가 배플형분사기(노란색)로 대체되어 가는 과정을 왼쪽 두 번째 그림에서 마지막 그림까지 순차적으로 그 설계변경 과정을 확인 할 수 있을 것이다. 즉, Fig. 8에서 수행된 설계변경의 핵심은 연소기 중앙 부위의 주분사기(3개) 및 점화용분사기(1개)가 배플형분사기(마지막 모델)로 대체되었다는 점이다. 이러한 설계변경은 엔진 시동과정에서의 연소불안정성을 해소하는데 크게 기여하였다. 이는 설계 개선작업 후 수행된 2회에 걸친 연소안정성시험(SRT, Stability Rate Test)을 통해서 연소안정성 여유가 충분히 확보되었음이 검증되었다.

Injectors layout of the combustion chamber for the KSLV-II upper stage engine. * 1H3B – 1Hub and 3 Baffle Injectors, 3B - 3 Baffle Injectors** The number in parentheses is the starting point number of the baffle injector lines installed outward from the center.

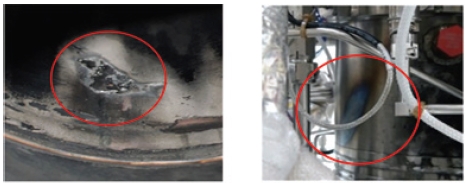

Fig. 9는 상단엔진 6G의 연소시험 중 발생한 시동충격으로 인해 발생한 연소실 내벽 손상 및 외벽 열상의 모습이다. 이는 시동충격으로 연소기의 1차 및 2차 막 냉각부의 변형으로 인해 유로가 막혀 재생냉각채널을 통한 정상적인 연료 유동이 불가능하여 발생한 손상이다. 상단엔진의 시동 및 종료 절차는 파이로시동기, 가스발생기 점화기, 가스발생기 및 연소기 종단뱅브의 개폐절차로 이루어지는데[14], 시동충격으로 인한 문제점을 개선하기 위해 엔진 시동과정에서의 시동순서(Start-up sequence)를 변경하여 시동충격을 방지하였다. 시동순서의 변경은 산화제주밸브(MOV, Main Oxidizer Valve)의 개방시점을 파이로시동기 점화 후 0.26초에서 0.30초로 40 ms 뒤로 미루어 엔진의 시동충격을 제거하였다.

Damages to inner wall(left) and outer wall(right) of upper stage engine 6G combustion chamber during the combustion test.

마지막 사례는 상단엔진의 연소종료 시 종료 퍼지가 시작되는 시점에 200 Hz의 연소압 섭동이 종종 발생하는 문제이다. 하지만 이러한 연소압 섭동이 엔진의 손상을 발생시킬 만큼의 심각한 문제를 야기 하지는 않았다. 그럼에도 불구하고 상단엔진의 연소종료 시 종료퍼지에 의한 연소압 섭동은 비행 시 잔류추력의 불확실성을 크게 하는 요인이 될 수 있기 때문에 비행용 엔진에서는 종료퍼지를 수행하지 않는 것으로 결정하였다[10].

상단엔진의 수락시험은 엔진을 발사체에 조립하기 위해 납품하기 전 2회에 걸친 엔진의 연소시험을 통해 수행된다. 이러한 수락시험의 연소시간은 1차 70초, 2차 200초로 나누어 진행된다. 수락시험에서는 인증시험(7AR, 9A)에서 확보한 시동 시퀀스를 적용하여 제어밸브의 개도 변경 없이 엔진의 시동시험이 수행된다. 수락시험의 1차 및 2차 연소시험에서는 엔진의 공칭 입구조건에서 엔진의 작동성을 확인한다. 이 때 연소압 71.5 bar, 엔진 혼합비 2.24, 가스발생기 혼합비 0.30에 해당하는 되먹임 제어를 수행하여 엔진의 보정을 수행한다. 또한 1차 연소시험과 달리 2차 연소시험에서는 시험 전에 터빈 노즐 목 청소를 통해 이전 시험에서 터빈 노즐 목에 침착된 수트를 제거한 후 시험을 수행한다[11].

3. 엔진개발 현황 요약

3.1 엔진 개발현황

상단엔진 개발의 경우 해외 개발선진국의 개발 사례를 보면, 일반적으로 개발모델과 인증모델을 포함하여 10∼11기의 모델을 투입하여 개발하는 것으로 알려져 있다[1].

한국형발사체 상단엔진의 개발은 해외 사례 및 국내 액체로켓엔진 개발경험과 역량을 고려하여 총 9기의 엔진(비행용 엔진 3기 제외)을 제작하여 개발하였다. 제작된 각 엔진은 개발시험에 7기, 인증시험에 2기가 투입되었다. 현재는 비행용 엔진 2기와 비행 예비용 엔진 1기가 엔진수락시험을 모두 마무리한 상태이다. 이 중 비행용 엔진 1기가 발사체에 조립되어 2021년 10월 21일 첫 비행시험을 수행하였다.

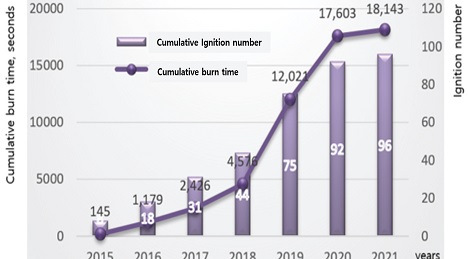

Fig. 10은 지금까지 수행된 상단엔진의 총 누적 연소시간(18,143초) 및 누적 점화횟수(96회)에 대한 연도별 연소시험의 수행결과를 보여주고 있다. 이외에 상단엔진은 제어밸브 변경 없이 530초의 연소시험을 반복수행하여 상단엔진의 수명시간을 확인하였다. 또한 상단엔진은 재조립된 엔진의 누적 연소시간이 약 2,979초에 이르며, 점화 횟수 역시 24회에 달한다. 총 누적 연소시간의 약 16%이상이 재조립된 엔진에 의해 수행되었음을 알 수 있다.

3.2 엔진 중량현황

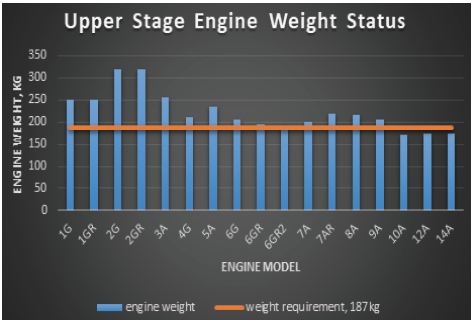

발사체 상단엔진의 무게는 발사체 투입성능에 직접적인 영향을 미치는 중요한 성능 파라미터이다. 따라서 개발기간 중 상단엔진의 중량(무게) 감량에 상당한 노력을 기울여 왔다.

Fig. 11은 상단엔진의 각 모델별 엔진의 최종 실측된 중량결과를 보여주고 있다. 여기서 주황색 가로방향의 바는 엔진의 설계 건조 요구중량(187 kg)을 의미한다. 상단엔진의 인증모델(7AR, 9A)의 경우 중량 측정 시 실제 엔진의 중량에 포함되지 않는 TVC 구동기 더미(dummy) 중량과 일부 엔진 치구 및 마개 등의 중량이 포함되었다. 따라서 상단엔진의 설계 중량요구조건을 충족하지 못하는 것으로 측정되었지만, 위에 언급된 중량을 고려할 경우 설계요구조건을 충분히 만족시킬 것으로 예상되었다. 상단엔진 중량관리의 핵심목표는 비행모델(10A, 12A, 14A)의 중량관리이다. 이는 상단엔진의 비행모델(10A, 12A, 14A)의 중량 측정결과들(약 173 kg)을 통해서 설계요구조건(183 kg)을 충분히 만족시키는 것으로 확인되었다.

4. 결 론

일반적으로 액체로켓엔진의 개발과정에서는 수많은 설계변경과 개선작업이 이루어지며, 직관적으로 이해하기 힘든 많은 물리적 현상을 겪기도 한다. 이에 액체로켓엔진 개발과정에서 발생된 문제점들에 대응하기 위해 다양한 해법들이 적용되고 시험되어 왔다. 본 연구에서는 7톤급 상단엔진의 설계 및 개발과정에 대해 개발성과를 중심으로 개략적으로 고찰하였다. 또한 상단엔진의 개발과정에서 이루어진 설계 변경 및 개선 과정에 대해 제한적이지만 몇 가지 구체적인 사례를 통해 그 성과 및 결과를 기술하였다.

Acknowledgments

[이 논문은 한국추진공학회 2021년도 추계학술대회(2021.11.24.∼26, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정ㆍ보완한 것임.]

본 연구는 과학기술정보통신부의 재원으로 수행된 한국형발사체개발사업의 연구결과이다.

References

- Nam, C.H. and Lee, E.S., “A Case Study on Upper-Stage Liquid Rocket Engine Developments,” Proceedings of the 2011 Fall Conference, Busan, Korea, pp. 109-115, Nov. 2011.

- Nam, C.H., Ha, S.U., Park, S.Y., Jeon, S.M., Park, P.G. and Cho, W.K., “KSLV-II Design Documents–KSLV-II Three Stage Engine Specification,“ KARI, L2-SP-00220, 2021.

- Park, S.Y., Cho, W.K. and Seol, W.S., “Introduction on the Development State of the Analysis Methods on the Liquid Propellant Rocket Engine,” 11th Space Launch Vehicle Technology Symposium, Daejeon, Korea, pp. 1-5, Dec. 2010.

- Park, S.Y. and Cho, W.K., “Program Development for the Mode Calculation of Gas-Generator Cycle Liquid Rocket Engine,” 30th KSPE Fall Conference, Daejeon, Korea, pp. 366-370, Nov. 2008.

- Park, S.Y., Kim, J.H. and Jung, E.H., “Introduction on the Assembly Process of KSLV-II 7tonf Thrust Level Engine,” 45th KSPE Fall Conference, Gyeongju, Korea, pp. 773-780, Nov. 2015.

- Han, Y.M., Cho, N.K., Chung, Y.G., Kim, S.H., Yu, B.I., Lee, K.J., Kim, J.S. and Kim, J.H., “Layout and Development Status of Propulsion Test Facilities for KSLV-II,” 38th KSPE Spring Conference, Gumi, Korea, pp. 139-142, May 2012.

-

Lee, K.J., Kim, S.R., Kim, S.H., Kim, S.H., Kim, C.H., Seo, D.B., Woo, S.P., Yu, B.I., So, Y.S., Yi, S.J., Lee, J.H., Lim, J.H., Jeon, J.S., Cho, N.K., Hwang, C.H., Han, Y.M. and Kim, J.H., “Development Status of the 7-Tonf-class Engine for KSLV-II,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 1, pp. 89-97, 2018.

[https://doi.org/10.6108/KSPE.2018.22.1.089]

- Moon, Y.W. and Nam, C.H., “Test and Evaluation Master Plan for KSLV-II Engine System,” KARI, L2-PN-00044 Revision A, 2012.

- Moon, Y.W., Nam, C.H., Chung, Y.H. and Jung, E.H., “Introduction to Test Program for Development of KSLV-II Liquid Rocket Engine,” 45th KSPE Fall Conference, Gyeongju, Korea, pp. 727-731, Nov. 2015.

- Nam, C.H., “History of Design Changes on Three Stage Engines of KSLV-II,” KARI, L2-ES03055, 2021.

- Nam, C.H., “Performance Analysis and Dispersion on Three Stage Engines of KSLV-II,” KARI, L2-TR-02825, 2020.

- Seo, K.S., Moon, I.Y. and Byun, M.Y., “Aseembly Status, Performances and Future Tasks of 7-ton Class Liquid Rocket Engine for KSLV-II Launch Vehicle,” 53th KSPE Fall Conference, Busan, Korea, pp. 331-333, Nov. 2019.

- Cho, W.K., Park, S.Y. and Kim, C.W., “Introduction to System Analysis Technique for a Liquid Rocket Engine,” Aerospace Technology, Vol. 13, No. 1, KARI, pp. 70-75, 2015.

- Kim, S.H., Chung, Y.G., Cho, N.K., Kim, S.H., Lim, J.H., Jeon, J.S., Seo, D.B., Lee S.J. and Han Y.M., “Start-up and Ignition test of 7 tonf engine for KSLV-II 3rd stage,” 2015 KSAS Fall Conference, Jeju, Korea, pp. 1949-1952, Nov. 2015.