Starship 시스템 개발 특징

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

SpaceX사는 Falcon 9으로 발사체 비용을 혁신적으로 낮추었으며 로켓의 1단 재사용을 실용화하였다. 현재는 완전 재사용이 가능하고 탑재량이 가장 큰 Starship 시스템을 개발 중이며 이로 인해 더욱 저렴한 비용의 발사와 임무의 다양화가 가능하다. 이를 위해 최초로 메탄 연료를 사용하는 전유동 다단 연소 싸이클을 사용하는 Raptor 엔진을 완성하였다. 그리고 완전 재사용을 위해 스테인리스강 탱크, 하강 중 배면낙하 및 역추진과 같은 거의 사용되지 않는 기술들을 함께 적용하여 다수의 시제기를 제작 및 시험하고 있다. 여기서는 Starship 시스템의 제원, 임무, 설계 특징에 대해 알아보았다. 또한 Raptor 엔진과 매우 빠르게 제작된 초기 13 기의 Starship 시제기 개발 과정에 대해서도 알아보았다.

Abstract

SpaceX has lowered rocket launch cost innovatively and put first stage reuse to the practical use with Falcon 9. Now the company is developing Starship system that is fully reusable with the heaviest payload in the world. So the system can lower the cost much more and fulfull more diverse mission. For the system the company have developed Raptor engine which is a full-flow staged combustion cycle one with methane fuel. And for the full reusability the company is manufacturing and testing the system prototypes with the barely used technologies such as stainless steel tank, belly flop and retropropulsion during descent. In this study the specification, missions and design features of the system are investigated. Also the development processes of Raptor engine and initial 13 Starship prototypes, which have been manufactured very rapidly, are presented.

Keywords:

Starship, Raptor, Full-flow staged cycle, Stainless steel tank, Belly flop, Retropropulsion키워드:

스타쉽, 랩터, 전유동 다단 싸이클, 스테인리스강 탱크, 배면 낙하, 역추진1. 서 론

SpaceX사는 Falcon 9과 Heavy를 개발하여 발사체 비용을 혁신적으로 낮추었으며 로켓의 1단 재사용을 실용화하여 관련 기술을 혁신하고 뉴스페이스 시대를 선도하였다. 현재는 상단까지 재사용이 가능한 초대형 로켓인 Starship 시스템을 개발 중이다. 이 시스템은 Falcon 9에 비해서도 발사 비용이 혁신적으로 낮으며 탑재량이 더욱 증가하여 화성 식민지 개척을 포함한 다양한 임무에 활용될 계획이다.

이 시스템 개발을 위해 SpaceX사는 세계 최초로 메탄 연료를 사용하는 전유동 다단 연소 싸이클(full-flow staged combustion cycle)인 Raptor 엔진을 완성하고 비행 시험을 수행하였다. 그리고 1단에 비해 난이도가 매우 높은 상단의 재사용을 위해 스테인리스강 탱크, 배면 낙하(belly flop), 역추진(retropropulsion)과 같은 기존에 적용된 적이 있으나 거의 사용되지 않는 기술들을 함께 적용하여 새로운 개념의 상단 착륙 과정을 시제기로 구현하였다.

국내에서도 SpaceX의 로켓에 대한 많은 분석이 있었으나 주로 Falcon에 관한 분석이거나 Starship 시스템만을 상세히 다룬 적은 없었다[1-4]. 현재 가장 진보된 발사체로 평가할 수 있는 Starship 시스템의 상세한 기술적 분석을 통해 향후 대한민국 발사체 개발 방향 설정에 도움이 될 수 있을 것으로 사료된다.

여기서는 Starship 시스템의 제원, 임무, 설계 특징과 엔진 및 시제기의 개발 과정에 대해 알아본다. 구체적으로 제원으로는 크기, 탑재량, 발사 비용, 엔진 구성, 설계 특징으로는 추진제, Starship 착륙 방식, 탱크 재질, 단열 방식, 시제기 개발 과정으로는 탱크 및 Raptor 엔진의 제작 방법, Raptor 엔진과 매우 빠르게 수행된 초기 13 기의 Starship 시제기 개발 과정에 대해 알아본다.

2. Starship 시스템 개요

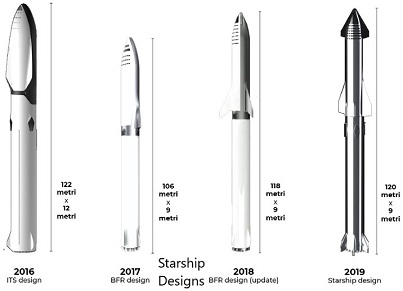

Fig. 1에 나타난 Starship 시스템은 Super Heavy라 불리는 1 단 부스터와 Starship이라는 2 단으로 구성된다. 명칭 이외에도 직경과 높이와 같은 주요 설계 변수도 3 년 사이에 큰 변화가 있는 것을 알 수 있다. 여기서는 이름의 혼동을 피하기 위해 2 단은 Starship, 1 단과 2 단을 합친 로켓을 Starship 시스템이라고 하였다.

Starship 시스템은 총길이 120 m, 1, 2 단이 동일한 직경 9 m의 크기이다. 최대 탑재량을 포함한 총중량은 5,000 t, LEO 탑재량은 최대 150 t이다[5]. 목표대로 개발이 완료되면 달탐사에 사용된 Saturn V 및 개발 중인 SLS Block 2를 제치고 세계에서 가장 크고, 탑재량이 가장 큰 로켓이 된다. 또한 과거에 부분 재사용이 가능한 Space Shuttle이나 Falcon Heavy와 달리 세계 최초로 완전 재사용이 가능한 로켓이 된다.

회당 발사 비용은 200만 $(USD)를 목표로 하여 Saturn V의 회당 발사 비용인 12.3억 $의 0.15 %, LEO 탑재량 95 t인 SLS Block 1 발사 비용 120억 $의 0.1 %, 재사용 Falcon Heavy 발사비용 9,000만 $의 2.2 %으로 매우 저렴하다. 이러한 혁신적인 비용절감이 가능한 주된 이유는 완전 재사용이며 비용을 더욱 낮추기 위해 Space Shuttle과 달리 복잡한 수리과정 없이 빠르게 재사용이 가능하도록 설계되었다. LEO의 kg당 탑재비용이 목표대로라면 13 $이지만 Elon Musk는 향후에는 10 $까지 낮출 수 있을 것으로 보았다[7]. 이 가격은 재사용 Falcon Heavy의 kg당 탑재 비용의 0.37 %이다.

Starship 시스템은 2020년대 초반에는 Falcon Heavy를 완전히 대체할 예정이며 탑재물을 지구 궤도 혹은 ISS(international space station)에 진입시키는 목적 이외에도 최대 60 분의 비행으로 지구의 어느 위치로도 이동할 수 있도록 활용될 수 있다. 예를 들어 런던에서 홍콩까지 상용 항공기로 약 12 시간 비행을 필요하나 Starship 시스템을 이용할 경우에 34 분으로 단축시킬 수 있다. 또한 달이나 화성의 무인 혹은 유인 탐사에도 활용되며 달이나 화성으로의 궤도 진입 전에 2 기의 Starship이 서로 자동으로 도킹하여 추진제를 공급받아 탑재량을 늘일 수 있다[6].

Falcon 9과 마찬가지로 Super Heavy와 Starship 모두 과냉된 메탄과 액체산소를 추진제로 사용한다. 메탄은 다른 연료에 비해 다양한 장단점이 있다. 메탄을 사용하는 엔진은 수소보다 비추력은 낮으나 연료 가격이 저렴하고 폭발 가능성이 적다. 케로신 엔진보다는 비추력이 높고 재사용 및 다점화에 유리하며 친환경적이다[8]. Starship 시스템에 사용되는 Raptor 엔진에서는 다점화의 신뢰성을 위해 두 개의 스파크 플러그를 이용한다. 그리고 메탄은 화성에서 생산이 가능하여 Starship 시스템의 주요 목표인 화성 식민지 개척을 보다 경제적으로 가능하게 한다. 또한 과냉된 추진제를 사용하여 추진제 밀도가 증가하여 더 많은 중량의 추진제를 탑재가능하며 엔진 비추력이 증가되고 엔진 터보펌프의 공동화 위험성을 낮출 수 있다.

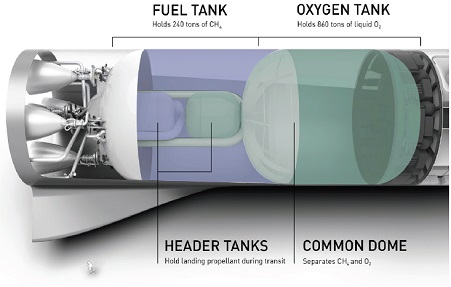

또한 Fig. 2와 같이 메탄을 사용하면 연료 탱크와 산화제 탱크의 돔(dome)을 공유하는 방식으로 탱크 무게를 감소시킬 수 있다. Starship 에는 착륙시 역추진에 사용되는 추진제를 위한 별도의 헤더 탱크(header tank)가 있다. 또한 추진제 탱크 가압을 위해 헬륨 가압 대신에 증발된 추진제를 사용하는 자생 가압(autogenous pressurization) 방법을 사용하여 중량이 감소하고 시스템 구성이 보다 간단해진다.

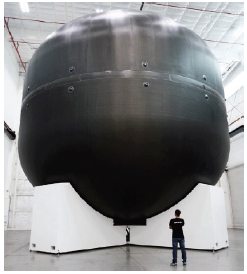

Starship 시제기의 추진제 탱크는 일반적으로 많이 사용되는 Falcon 9의 알루미늄-리튬 합금과 달리 경량화를 위해 Fig. 3과 같이 복합재를 이용하여 만들기 시작하였으나 2018 년에 소재를 300 계열 스테인리스강으로 변경하였다. 이 재질은 Atlas 발사체의 Centaur 상단 이외에는 발사체 탱크에 사용된 적이 없다. 복합재에 비해 저렴하고 제작 시에 버려지는 소재가 적고 제작 시간이 짧은 장점이 있다. 복합재의 가격이 약 200 $/kg, 스테인리스강은 3 $/kg이다. 그리고 300 계열 스테인리스강은 알루미늄-리튬 합금에 비해서도 저렴하다.

그러나 300 계열 스테인리스강의 비강도는 알루미늄-리튬 합금에 비해서 작으며 복합재 탱크에 비해서는 더욱 작아 중량이 증가된다. 그러나 스테인리스강은 녹는점과 사용온도가 높다. Starship 시스템은 재진입을 하므로 탱크 사용 온도의 한계를 높이면 냉각을 위해 사용되는 별도의 구조물이나 장치의 무게를 감소시킬 수 있다. 이러한 효과는 1 단에 비해 탑재성능에 영향이 크고 속도가 빠른 2 단에서 더욱 중요하다. 이러한 추정과 부합하여 Elon Musk는 결과적으로 스테인리스강 탱크를 사용하면 복합재 탱크보다 더 가벼워 진다고 하였다[9]. 이러한 장점 이외에도 300 계열 스테인리스강은 범용 소재로 수급이 매우 용이하며 수급 기간도 줄어든다.

일반적으로 탱크의 좌굴 성능을 높이기 위해 알루미늄 합금의 경우 탱크 내벽을 격자 형태로 기계가공하거나 Falcon 9의 경우 스킨-스트링거 보강 구조를 적용한다[10,11]. Starship은 이러한 내부 보강구조가 없으며 2 단의 무게를 지탱해야하므로 Super Heavy는 스킨-스트링거 보강 구조를 적용한다. 최초의 저고도 Starship 시제기인 Starhopper의 스테인리스강 탱크 두께는 12.5 mm이었으나 이후 시제기인 SN1은 4 mm이다. Elon Musk는 탱크 두께가 향후 2 mm까지 얇아질 수 있다고 하였다[7].

Starship 시스템 제작은 다른 대형 발사체인 Saturn V나 Space Shuttle처럼 수직 상태로 제작되고 발사장으로 이동된다. 이러한 제작 방식은 수직-수평 상태의 전환에 필요한 설비가 필요없으며 수평 상태에서 자중에 의한 구조적 변형을 고려하지 않아도 되는 장점이 있다. 탱크의 용접은 스테인리스 시트 소재를 링 형태로 굽힘 가공 및 용접한 후에 적층하여 수직 방향으로 쌓아가며 용접한다.

1 단인 Super Heavy는 33 개의 지상용 Raptor 엔진이 사용되었으며 외부 20 개의 엔진은 추력벡터제어를 하지 않는다. 그리고 2 단 Starship은 6 개의 Raptor 엔진이 장착된다. 6 개 중에 3 개는 지상용, 3 개는 고공용이며 지상용 엔진은 착륙 시에도 사용된다[7]. Starship은 착륙 안전성을 높이기 위해 엔진 1개가 고장난 경우에도 착륙이 가능하도록 설계하였으며 궁극적으로 착륙 안정성을 비행기 수준으로 올리는 것이 목표이다. Falcon 9이나 Heavy와 마찬가지로 비용저감을 위해 1, 2 단 엔진을 공용화하고 있다.

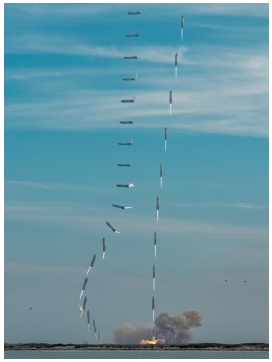

2 단인 Starship은 높이 50 m, 건조 중량 120 t이다. 지상 착륙 시에 역추진에 소모되는 추진제를 가능한 적게 하기 위해 지구 재진입과정에서 99.9 %, 화성 재진입 과정에서 99 %의 에너지를 공기역학적으로 소산시킨다[5]. 이를 위해 상하부에 있는 총 4 개의 핀과 반응 제어 추력기(reaction control thruster)를 이용해 몸체를 기울이고 하강하는 배면 낙하 기술을 사용한다. 배면 낙하 이후에는 추력기와 재점화된 엔진의 추력 제어를 이용하여 다시 수직 상태로 세우고 엔진의 역추진을 이용하여 착륙한다. Starship 시제기는 이를 모사하기 위해 발사, 상승, 엔진 종료, 기체 수평 자세로 회전, 수평 상태 배면 낙하, 엔진 재점화, 기체 수직 상태로 회전, 역추진을 이용한 착륙의 과정을 거친다. Fig. 4는 Starship SN10 시제기로 수행한 이러한 과정의 일부를 보여준다. Space Shuttle 에서도 배면 낙하 과정에서 에너지를 소산시키나 역추진을 사용하지는 않는다.

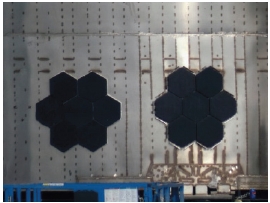

Starship 재진입시에 하강측 면은 작은 구멍에 액체를 증발시켜 냉각시키고 반대측 면은 스테인리스강의 높은 녹는점으로 인해 단열재를 부착하지 않도록 설계하였다. 그러나 이러한 냉각 방식은 후에 Fig. 5와 같이 하강측 면에만 세라믹 타일을 장착되게 설계가 변경되었다.

2009 년부터 검토된 Raptor 엔진의 본격적인 개발은 2012 년에, Starship 시스템 개발은 2016 년에 시작되었다. 2019 년에는 Starship 시험이 시작되었다. Starship 시스템은 사적인 자금으로 개발이 시작되었다. 그러나 Falcon 9 및 Heavy의 상단엔진으로 쓰일 수 있는 Raptor 엔진 개발을 목적으로 2016 년 미공군으로부터 3,360만 $를 지원받았으며 SpaceX는 약 2 배에 달하는 자금을 투입하였다. 그리고 2021 년에 NASA는 Artemis 프로그램의 유인 달착륙선으로 Starship의 변형된 형태인 Starship HLS(Human Landing System)를 선정하였다[5]. 즉 사적인 자금으로 개발이 시작되었으나 정부의 추가적인 지원이 있었다. Starpship은 용도에 따라 달 착륙용인 HLS, 추진제 충전용, 화물용과 심우주 탐사용 모델들이 있다.

장기적으로 SpaceX는 발사 안전반경 및 소음 문제를 피하기 위해 거주 지역을 피해 수상 발사를 계획하고 있다. 이를 위해 Fig. 6과 같은 2 척의 석유시추선을 개당 350만 $에 구입하여 착륙 및 발사를 위한 개조를 하고 있다[14].

3. Raptor 엔진

3.1 개요

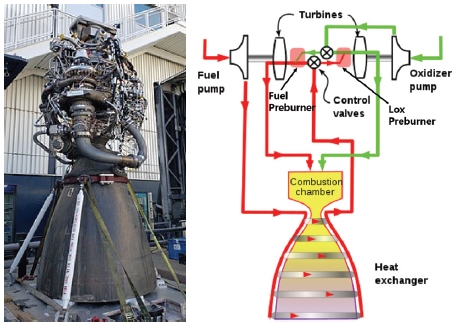

Fig. 7의 Raptor 엔진은 전유동 다단 연소 싸이클 메탄 엔진으로 확대비 40의 지상용과 150 이상의 고공용 엔진 두 가지가 있다. 지상용 엔진의 최대 추력은 225 tf으로 40 %인 90 tf까지 추력 조절이 가능하다. 혼합비는 3.55이고 연소실 운용 압력은 300 bar이나 330 bar에서 7 초의 시험도 성공적으로 수행되어 RD-701의 300 bar 기록을 제치고 세계 최고 엔진 연소실 압력에 도달했다. 지상 비추력은 330 초, 무게는 1,500 kg으로 유사한 추력을 가지는 RS-25 엔진의 무게의 반 정도이다. 2019년 엔진의 개당 비용은 100만 $에 근접했으며 향후에는 1 년에 500 개의 엔진을 대량 생산할 계획이며 1 기당 가격은 25만 $보다 적을 것으로 예상하고 있다[7].

전유동 싸이클은 Raptor 엔진 이전에는 지상에서 시험된 2개의 엔진이 있다. 1960년대의 구소련 RD-270과 2000 년대 중반의 Aerojet Rocketdyne사의 Integrated Powerhead Demonstrator가 있었으나 비행 시험이 수행되거나 메탄을 이용한 경우는 Raptor가 유일하다[16]. Fig. 7에 나타난 전유동 싸이클에서 연료 터보펌프는 연료 과잉 예연소기로 구동되고 산화제 터보펌프는 산화제 과잉 예연소기로 구동된다. 따라서 터빈을 많은 유량으로 낮은 온도와 압력에서 구동할 수 있어 엔진의 수명이 길어진다는 것이 가장 큰 장점이 된다. 또한 온도와 압력이 낮아지면 피로 수명 이외에도 경량화도 가능하게 된다. Raptor의 목표 수명은 1,000 회 비행이다. 그리고 이 싸이클은 펌프 분리로 연료와 산화제간의 혼합 방지 씰이 불필요하게 되어 폭발이나 고장의 가능성을 낮추게 된다. Raptor 엔진에서 추진제는 연소기 연소실에 가스 상(phase)으로 혼합되며 Merlin 엔진에서 사용되던 핀틀 분사기가 아닌 동축 스월 분사기가 사용된다.

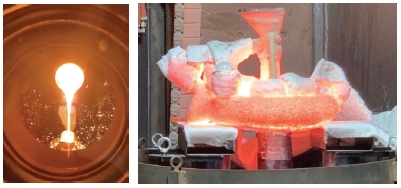

초기 엔진 시제기에서는 설계 변경이 잦은 개발 과정을 빠르게 진행하기 위해 터보펌프 및 분사기 등을 적층제조 기법으로 제작하였다. 예로 2016 년에 개발된 축소형 엔진은 무게 비율로 40 %의 엔진 구성품이 적층제조 기법으로 제작되었다. 2019 년에는 자체 개발 소재인 SX300 Inconel을 이용하여 Fig. 8과 같이 엔진 매니폴드를 주조하였다. 이 소재는 후에 내산화성이 우수한 SX500으로 변경되었으며 산화제 예연소기에도 적용되었으나 이후에 상용품인 Inconel 718+로 변경되었다[7]. 산화제 예연소기는 고온, 고압의 산화제 과잉 환경에 있게 되며 이에 적합한 일반적인 소재는 낮은 강도를 가져 해당 부품이 무거워진다. Starship에서는 자체적으로 적합한 소재를 개발하였는데도 불구하고 소재 수급과 비용을 고려하여 상용 소재를 선택한 것으로 보인다.

3.2 개발 과정

2009 년에는 수소 엔진으로 초기 개념을 잡았으며 낮은 우선 순위로 소수 인원만이 투입되어 개발되었다. 2012년에는 Merlin 엔진의 몇 배 큰 추력, 케로신이 아닌 추진제를 사용하는 엔진으로 결정되었으며 NASA SLS(Space Launch System)의 LEO 탑재량을 능가하는 발사체에 사용될 것이라고 하였다. 이후 화성 식민지 개척을 위해 메탄을 연료로 선정하였다. 2014년에는 Raptor 엔진이 상단뿐만 아니라 1 단에서도 사용될 것이라 알려졌다.

2014 년에 NASA의 Stennis Space Center 시험 설비를 액체 및 가스 메탄을 공급하도록 개조하여 엔진 구성품들에 대한 시험을 수행하였다. Fig. 9는 이러한 산화제 예연소기 시험 과정을 보여준다. 여러 종류의 단일 분사기 시험부터 시작하여 분사기 개발을 완료하였으며 2015 년에는 총 400 초, 76 번의 실물형 산화제 예연소기 시험이 수행되었다[15].

NASA 시설의 한계로 엔진 시험은 수행하지 못하였으며 2016 년 엔진 시험을 위해 텍사스에 새로운 엔진 시험장을 건설하였다. 캘리포니아에서 만들어진 엔진을 텍사스로 이송하여 Fig. 10과 같이 연소 시험을 수행하였다. 이는 최초의 전유동 다단 싸이클이며 메탄 연료를 사용하는 엔진의 연소 시험이다. 이후 2017년 200 bar, 총 1,200 s, 42 번의 시험이 수행되었으며 추진제 탱크 용량 한계로 최대 100 s의 연소 시험이 수행되었다. 이후 연소압 250 bar 시험이 수행되었다. 2019 년 2월에는 비행 시험을 위한 엔진에 대한 연소 시험이 수행되었다. 처음 170 bar, 2 초, 60 % 추력으로 수행되었고 이어서 순차적으로 연소압을 높혀서 257, 268.9과 300 bar 시험을 수행하였다. 이처럼 연소압을 단계적으로 올려가며 엔진을 개발하였다.

전유동 싸이클 엔진 개발에서는 강건한 시동 및 종료 과정의 개발이 어려운 것 중 하나로 알려졌다. 이를 위해 엔진 구성품 특성 파악과 싸이클 해석을 위한 자체 분석 소프트웨어의 검증도 이루어졌다. Musk는 2021년 5월에 엔진을 약 2일에 한 기씩 생산이 가능하다고 하였으며 2021년 7월 Starship 시스템을 위한 100 번째 Raptor 엔진의 조립이 완료되었다[17].

4. Starship 시제기

Starship 시제기는 스테인리스강 탱크에 대한 구조 안정성 시험과 재사용성 평가를 위한 발사 및 착륙 시험을 위주로 수행하였다. 비행전 발사장에서는 상온 압력시험, 극저온 압력 시험, 엔진의 정적 연소 시험이 주로 수행되었다. 상온 압력 시험으로 추진제 탱크에 상온의 질소 가스를 가압하여 기밀을 확인하고 기본적인 밸브 및 배관 기능, 기초적인 구조적 안정성을 확인하였다. 그리고 극저온 압력 시험은 추진제 탱크에 액체 질소를 가압하여 극저온에서 구조적 안정성을 평가하였다[18].

4.1 저고도 시제기

Fig. 11의 Starhopper는 저고도, 저속 착륙 시험을 위한 높이 18 m, 직경 9 m의 시제기로 한 개의 Raptor 엔진을 장착하였다. 2018 년 12 월부터 제작을 시작하여 약 5 개월 동안 실외에서 공개적으로 외부 프레임, 추진제 탱크와 배관이 제작되었다. 이후 자세 제어를 위한 추력기, 고정형 착륙 다리를 위한 충격 흡수기와 엄비리컬 연결부가 추가되었다. 그리고 탱크의 추진제 충전 및 배출, 엔진의 정적 연소 시험과 지상과 연결된 1 m 이하의 발사 및 착륙 시험이 수행되었다. 2019 년 8 월에는 기체의 회전이 없는 150 m의 상승 및 착륙(hop) 시험을 성공적으로 수행하여 발사와 착륙 알고리즘을 검증하였다. 또한 이 시험은 최초의 전유동 다단 싸이클, 메탄 연료 엔진의 비행시험이다.

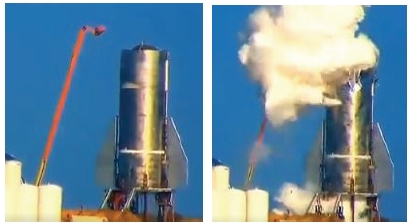

Mk 1과 Mk 2는 Starship 최종 형상의 초기 시제기이다. Mk 1은 6개의 착륙 발이 있고 직경 9 m, 높이 50 m이며 실외에서 공개적으로 제작되었다. Mk 1은 2019년에 극저온 압력 시험 도중에 Fig. 12와 같이 산화제 탱크가 파괴되었으며 Mk 2는 완성되지 못하고 폐기 처리되었다. 이후 Mk 4의 제작이 시작되었으나 몇 주만에 폐기처리 되었다. 특이할만한 점은 Mk 1과 2는 다른 두 팀이 서로 정보는 공유하나 다른 방식으로 만들어졌다.

기존에는 여러 조각을 용접하여 탱크의 실린더부 링(ring) 하나를 만들었으나 Mk 1 이후에는 Fig. 13과 같이 이탈리아 IMCAR 사의 굽힘 가공 기계를 이용하여 코일 형태로 감아진 시트(rolled sheet)를 하나의 링으로 만들어 용접수 및 중량을 감소시켰다[20,21].

Mk 3이라고도 하는 SN1은 링의 굽힘 가공 방법 이외에도 스탬핑(stamping) 가공과 TIP TIG(tungsten inert gas) 용접의 조합 혹은 범프폼(bump-form) 가공과 FCAW(flux-cored arc welding) 용접 방법도 적용되었다. 이러한 제작 방식으로 인해 연결부의 강도가 증가하여 중량이 20 % 감소하였다. TIP TIG는 기존의 TIG 용접에 비해 용가재(filler metal)를 공급 전후 방향으로 진동을 주고 전류를 가해 녹여서 용융지(puddle) 이전에 녹이는 방식으로 용접 결함 가능성과 용접 비용은 낮추고 용접 속도는 증가한다[22]. FCAW는 보호가스가 필요 없고 용접 속도가 빠르며 장비의 휴대성이 좋다[23].

2019 년 12 월부터 SN1의 내부 구성품에 대한 제작이 시작되었으며 2020년 1월에는 별도의 탱크 시제기를 제작하여 압력 시험을 하였다. TT1이라고 하는 탱크 시제기는 7.1 bar에서 파괴되었다. TT2라고 하는 다른 탱크 시제기는 7.5 bar에서 누설이 발생하였으나 이를 재용접하여 극저온, 8.5 bar에서 파괴되었다. 이러한 별도의 탱크 압력 시험 이후에 SN1의 탱크가 제작되었다. SN1의 극저온 압력 시험 중에 탱크와 엔진 마운트를 연결하는 추력 퍽(puck)이라 하는 하부 탱크 구조물의 설계 오류로 Fig. 14와 같이 파손되었다. 이후 이를 해결하기 위해 추력 퍽의 설계를 변경하고 축소형 SN2를 제작하여 상온 및 극저온 압력 시험과 추력 모사 시험을 통과하였다.

SN3은 정적 연소 시험과 저고도 발사 및 착륙 시험을 위한 실물 크기의 시제기였으나 2020년 4월 극저온 시험에서 밸브 조작 오류로 인해 탱크가 붕괴되었다. 상부의 연료 탱크에 극저온 액체가 있는 상태에서 이를 지지하기 위해 하부 산화제 탱크에 질소를 가압하였으나 부주의로 인해 밸브가 열려 산화제 탱크가 감압되면서 산화제 탱크가 상부 탱크 액체의 무게를 견디지 못하고 좌굴로 붕괴되었다.

SN4는 SN3에서 손상을 입지 않은 부품을 재활용하여 동일 목적의 비행용으로 제작되었다. 2020 년 4 월에 극저온 시험과 두 번의 정적 연소 시험을 성공적으로 수행하였다. 이 중 1 회의 연소 시험은 주 탱크, 다른 1 회는 헤더 탱크를 이용하였다. 이후 세 번째 정적 연소 시험 중에 진동 및 충격에 의한 연료 배관 누설로 화재가 발생하여 기체 하부 및 제어와 관련된 하니스에 손상을 주기도 하였다. 이를 수리하고 정적 연소 시험을 성공적으로 수행한 후에 Fig. 15와 같이 엄비리컬 연결부에서 추진제가 대량 유출하여 폭발하였다.

Fig. 16의 SN5와 SN6은 각각 2020 년 8 월 및 9 월에 한 개의 랩터 엔진을 이용하여 150 m까지 수직 상태로 비행하고 부근의 패드에 착륙하였다. 실물형 시제기의 발사 및 착륙을 처음으로 성공하였으며 이후 둘 다 폐기 처리되었다.

SN7은 기존 시제기 탱크에 사용된 STS 301을 304L로 전환하기 위하여 제작 공정 수립을 위한 탱크 시제기이다. 304L은 301에 비해 용접성이 우수하며 상온 및 극저온에서 연성과 인성이 좋다[24,25]. 극저온 시험이 수행되고 7.6 bar에서 누설이 발생하였으며 수리 후에 파열시험을 수행하였다. 이후 SN7.1 탱크를 제작하여 압력 시험 중에 8 bar, 탱크 상부에서 파열이 발생하였다. 이후 SN7.2 탱크를 제작하였으며 탱크 두께가 기존 4 mm에서 3 mm로 감소한 걸로 추정된다. 누설로 가압이 되지 않아 수리되었으나 이후 시험은 되지 않았다.

4.2 고고도 시제기

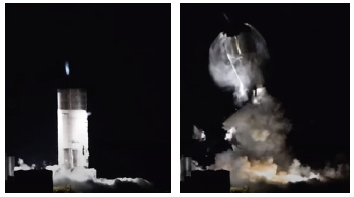

SN8에서는 저고도 시험만을 했던 기존 시제기와 달리 고고도 비행 시험을 위해 시제기의 회전과 하강 제어가 비행 시험에 추가되었다. 노즈 콘 페어링(nose cone fairing), 4 개의 핀, 3 개의 Raptor 엔진이 장착되었으며 대부분은 STS 304L로 제작되었으며 일부는 STS 301로 제작되었다. 2020 년 12 월에 발사되어 앞서 언급한 고도 12.5 km 상승, 엔진 종료, 회전, 배면 낙하, 엔진 재점화, 회전과 역추진으로 착륙하였다. 그러나 연료 헤더 탱크의 낮은 압력으로 엔진이 충분한 추력을 발생시키지 못해 시제기가 빠른 속도로 착륙하여 Fig. 17과 같이 폭발하였다.

SN9는 SN8과 동일한 고고도 비행 시험 목적으로 제작되었다. 발사 패드에서 극저온 시험을 한 후에 3 번의 정적 연소 시험을 하고 2 개의 엔진이 교체되었다. 이후 2021 년 2 월에 발사하여 10 km 상승 후에 엔진 종료, 회전 및 하강은 모두 안정적이었다. 그러나 엔진의 산화제 예연소기의 문제로 엔진 하나가 재점화에 실패하였다. 이로 인해 시제기를 수직으로 세우는 회전 모멘텀이 부족하여 기체 자세 제어가 되지 않아 경사지게 착륙하여 폭발하였다.

SN10은 SN9의 실패를 교훈삼아 착륙 시에 2 개가 아닌 3 개의 엔진을 사용하기로 변경하였다. 극저온 및 정적 연소 시험 수행하고 엔진 하나가 교체되고 다시 정적 연소 시험을 수행하였다. 발사 후에 안전하게 착륙했으나 10 m/s의 속도로 빠르게 착륙하여 다리 일부가 손상되고 기울어졌으며 8분 후에 연료 누설로 인해 폭발하였다. 연료 헤더 탱크의 부분적인 헬륨 흡입(ingestion)으로 엔진이 충분한 역추력을 내지 못한 것이 원인이었다.

SN 11은 극저온 시험, 정적 연소 시험, 엔진 교체와 정적 연소 시험을 차례로 수행하였다. 이후 2021 년 3 월에 고도 10 km까지 상승하고 하강 중에 소량의 메탄 누설로 인해 엔진에 불이 붙어 전자 장비가 손상되었다. 그리고 착륙 점화를 시도할 때 엔진에서 하드 스타트가 발생하였고 공중에서 분해되어 지상에 떨어졌다. SN 12는 제작 도중에 일부 부품은 폐기되고 일부 부품은 구조 시험을 위해 사용되었다. SN 13과 14는 소량의 부품만이 만들어졌으나 모두 폐기되었다.

SN 15는 기존 시제기 대비하여 주요 설계 변경이 있었다. 전자 장비 소프트웨어와 설계 변경된 엔진이 장착되었다. 엔진 장착 전에 추력 모사기가 장착되어 추력 퍽의 새로운 설계에 대한 시험을 수행하였다. 상온 및 극저온 압력 시험과 정적 연소 시험이 수행되고 2021 년 5 월에 발사되어 고도 10 km까지 상승하고 착륙에 성공하였다. 이후에 작은 불이 발생하였으나 바로 소거되었다.

SN16은 제작이 완성된 상태, SN17은 폐기처리 중, SN18과 19는 취소, SN20은 제작 중이다. SN20은 Super Heavy 시제기인 BN3과 결합되어 텍사스에서 발사될 예정이다. BN3은 하와이 해변 100 km 부근에서 해상 착륙하고 Starship은 궤도 비행을 할 계획이다. Table 1은 주요 Starship 시제기의 특징과 시험 결과를 요약하였다. 첫 번째 물탱크형 시제기의 150 m 착륙 시험 성공 후에 6 번째 실물형 저고도 시제기에서 150 m 착륙 시험을 성공하였다. 실물형 고고도 시제기도 6 번째 시도에서 성공하였다. 이러한 다수의 시제기의 파괴는 기존 로켓 개발 과정에서는 드문 일이다.

Super Heavy 시제기인 BN1은 비행용이 아닌 시제기로 70 m 실물형 크기로 제작되었으나 폐기되었다. BN2는 탱크 시험용으로 제작되었으며 BN3은 제작이 완료되어 2021년 7월에 Fig. 18과 같이 정적 연소 시험을 수행하였다.

Starship 시제기는 매우 빠르게 시험이 되었다. 예를 들어 탱크 제작 공정 수립을 위한 SN7, SN7.1과 7.2의 압력시험과 SN5, 6, 8, 9 10, 11의 비행 시험 모두에 약 8 개월만이 소요되었다.

Starship 시스템의 개발 과정은 다른 로켓 개발과 마찬가지로 설계 및 시험의 반복 과정을 거치나 기존 로켓 개발 과정에 대비하여 2 단의 재사용이나 스테인리스강 탱크와 같은 거의 사용되지 않는 개념을 도입하여 실패와 비행 시험의 과정이 비교적 많았다. 또한 추진제 탱크 재질, 냉각 방식과 같은 주요 설계 개념의 과감한 변경, 시제기의 빠른 제작과 시험, 이전 시험 결과를 반영한 빠른 설계 변경, 실패에 대한 과감한 허용, 제작 및 시험 결과의 대중적인 공유의 특징이 있다.

5. 요 약

현재 개발 중인 Starship 시스템 개발의 특징적인 부분을 정리하면 아래와 같다.

- - 세계 최대의 로켓으로 최초로 완전 재사용이 가능하며 이로 인해 Falcon Heavy 대비 발사 비용을 2.2 %로, kg당 탑재 비용을 0.37 %로 혁신적으로 낮추었다.

- - 상단을 달 착륙용, 추진제 충전용, 화물용과 심우주 탐사용의 다양한 목적으로 활용될 수 있게 설계하였다.

- - 케로신 엔진보다 높은 비추력, 재사용 및 화성 탐사를 위해 메탄을 추진제로 사용하였다.

- - 재사용을 위해 복합재나 알루미늄 합금을 사용하지 않고 스테인리스강으로 탱크를 제작하였으며 시트 소재의 굽힘 가공, 스탬핑, 범프폼 가공, TIP TIG와 FCAW의 기법으로 비용을 절감하였다.

- - 상단 재진입을 위해 배면낙하와 역추진을 최초로 함께 적용하였다.

- - 세계 최초로 전유동 다단 연소 싸이클이며 메탄 연료를 사용하는 Raptor 엔진을 개발하여 엔진의 최고 연소압 기록을 갱신하였다.

- - 비용 절감을 위해 엔진 제작에 적층제조 및 주조를 활용하였고 산화제 과잉 환경에 적합한 고강도의 상용 소재를 적용하였다.

- - Starship 시제기 개발은 저고도 수직 이착륙, 고고도 배면 낙하 이착륙의 순서로 시험을 하였다. 이착륙과 스테인리스강 탱크 개발을 위해 약 13기의 시제기가 시험되었고 10기의 파괴가 있었다.

- - 메탄 연료를 이용하는 전유동 다단 연소 싸이클 엔진, 배면 낙하와 역추진을 함께 적용한 착륙 과정과 같은 새로운 개념의 기술을 적용하였고 이에 따른 시제기의 시험과 실패가 많았다.

- - 개발 과정에서도 주요 설계 개념이 크게 바뀌는 경우가 있다.

- - 이전 시험 결과에 대한 설계 변경을 빠르게 적용하였다.

- - 개발 과정이 공개적이고 시제 제작 및 시험을 빠르게 수행하였으며 실패를 과감히 허용하였다.

References

- Lee, K., Lee, J., Park, S. Roh, W., Im, S., Nam, G. and Seo, D., “Korean Reusable Launch Vehicle Development Strategy using SpaceX’s Strategy,” 2020 KSPE Fall Conference, Busan, Korea, pp. 668-675, Nov. 2020.

-

Lee, K., “An Analysis of Launch Vehicle Development Strategy of SpaceX,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 6, pp. 72-86, 2019.

[https://doi.org/10.6108/KSPE.2019.23.6.072]

- Lee, K., Kim, D., Park, S. and Lee, K. “An Analysis of Strategies of Engine Development of SpaceX,” 2018 KSPE Fall Conference, Busan, Korea, pp. 249-257, Dec. 2018.

- Kim, C., Cho, G. and Roh, W., “Development of Reusable Launch System in the U.S.,” Current Industrial and Technological Trends in Aerospace, Vol. 17, No. 1, pp. 84-96, 2019.

- “SpaceX Starship,” retrieved 1 June 2021 from http://en.wikipedia.org/wiki/SpaceX_Starship, .

- “SpaceX,“ retrieved 2 July 2021 from http://spacex.com, .

- “Starship,“ retrieved 5 July 2021 from http://mobile.twitter.com/elonmusk, .

-

Kim, C., Lim, B., Lee K. and Park J., “A Study on Fuel Selection for Next-Generation Launch Vehicles,” Journal of the Korean Society of Propulsion Engineers, Vol. 25, No. 3, pp. 62-80, 2021.

[https://doi.org/10.6108/KSPE.2021.25.3.062]

- “Elon Musk: Why I’m Building the Starship out of Stainless Steel,” retrieved 20 July 2021 from http://www.popularmechanics.com/space/rockets/a25953663/elon-musk-spacex-bfr-stainless-steel/, .

- Huzel, D.K. and Huang, D.H., Modern Engineering for Design of Liquid Propellant Rocket Engines, AIAA, Wasington, S.W., U.S.A., Ch. 8, 1992.

-

Xin, T., Wang, H., Cui, C. and Zhao, J., “An Optimal Design Model for the Wall Thickness of the Propellant Tank,” Proc. IMechE Part G: Journal of Aerospace Engineering, Vol. 234, No. 2, pp. 445-456, 2020.

[https://doi.org/10.1177/0954410019867218]

- “Starship,“ retrieved 6 July 2021 from http://mobile.twitter.com/thejachbeyer, .

- “Starship,“ retrieved 7 July 2021 from http://mobile.twitter.com/nasaspaceflight, .

- “SpaceX Starship offshore platform,” retrieved 8 July 2021 from http://en.wikipedia.org/wiki/SpaceX_Starship_offshore_platform, .

- “SpaceX Raptor,” retrieved 9 July 2021 from http://en.wikipedia.org/wiki/SpaceX_Raptor, .

- “Staged combustion cycle,” retrieved 9 July 2021 from http://en.wikipedia.org/wiki/Staged_combustion_cycle#Full-flow_staged_combustion_cycle, .

- “CEO Elon Musk says SpaceX is building a Raptor rocket engine every 48 hours, disputing claims of a ‘bottleneck’ for the Artemis moon mission boosters,” retrieved 12 July 2021 from http://www.businessinsider.com/spacex-ceo-musk-says-a-starship-raptor-rocket-is-produced-every-2-days-2021-5, .

- “SpaceX Starship development history,” retrieved 13 July 2021 from http://en.wikipedia.org/wiki/SpaceX_Starship_development_history#Starship_prototypes, .

- “Starship,“ retrieved 14 July 2021 from http://www.youtube.com/channel/UCSUu1lih2RifWkKtDOJdsBA, .

- “Starship SN9 10 km flight,” retrieved 15 July 2021 from http://everydayastronaut.com/starship-sn9-10-km-test-flight/, .

- “IMCAR - bending machine,” retrieved 16 July 2021 from http://imcar.it/en/bending-machines, .

- “TIP TIG,” retrieved 19 July 2021 from http://tiptigusa.com, .

- “Flux-cored arc welding,” retrieved 20 July 2021 from http://en.wikipedia.org/wiki/Flux-cored_arc_welding, .

- Mechanical and Physical Properties of the Austenite Chromium-Nickel Stainless Steels at Subzero Temperatures, 3rd ed., The International Nickel Company Inc., New York, N.Y., U.S.A., 1963.

- The International Nickel Company Inc., “Low Temperature Data Sheet Types 304 and 304L Stainless Steels,“.

- “Starship,” retrieved 21 July 2021 from http://www.youtube.com/user/spacexchannel, .