역류형 가스터빈 연소기에서 네트워크 접근법을 이용한 음향장 모델링

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 실험실 규모의 산업용 가스터빈 싱글노즐 연소기에서의 공진주파수 해석을 위한 고유값 도출을 목적으로 하는 1D 네트워크 모델을 개발하였다. 현대의 산업용 가스터빈은 다양한 요구조건을 동시에 만족시키기 위하여 일반적으로 매우 복잡한 구조와 유동의 형태를 가지고 있다. 이러한 복잡한 연소기 특징 중 하나인 동일한 축 방향 위치에서 서로 반대 방향의 유동 흐름을 갖는 시스템에서의 네트워크 모델 구현을 목적으로 하였다. 네트워크 모델을 통해 음향장을 해석한 결과를 실제 형상을 그대로 해석한 헬름홀츠 기반의 모델링 결과와 비교하였을 때, 공진주파수와 모드 분포로부터 해석의 타당성을 검증하였다.

Abstract

In this work, we have developed a 1D network model aimed at predicting eigenvalues for resonance frequency analysis in a lab-scale industrial gas turbine single nozzle combustion system. Modern industrial gas turbines generally adopt combustors with very complex geometry and flow path to meet various design requirements simultaneously. The current study has developed a network model for combustion systems with backflow at the same axial location. The modeling results of resonance frequencies and mode distributions for a given system using the network model were validated from comparisons with prediction results using a 3D Helmholtz solver.

Keywords:

1D Network Model, Acoustic Analysis, Acoustic Mode, Resonant Frequency키워드:

1D 네트워크 모델, 음향 해석, 음향 모드, 공진주파수1. 서 론

가스터빈에서 연소불안정 현상을 정확히 진단하고 그에 대한 발생 메커니즘을 예측할 수 있는 모델링 기술 개발이 활발히 진행되고 있다. 연소불안정을 예측하는 방법에는 여러 기법들이 존재하는데 LES(Large Eddy Simulation), RANS(Reynolds Averaged Navier Stokes)는 질량, 운동량, 에너지 보존 방정식을 이용하여 연소장과 음향장을 결합하여 예측한다[1,2]. 하지만 이러한 방법은 많은 시간과 높은 사양의 컴퓨터를 요구한다. 반면에 열음향 네트워크 모델(Thermoacoustic Network Model)은 실제 연소 시스템을 간단한 음향적 구성 요소로 나타내어 지배방정식을 풀어 연소 불안정을 해석하는 방법이다. 이는 앞서 언급한 방법에 비해 비용과 시간을 단축할 수 있고, 개발 단계에서 다양한 음향학적, 운전 특성상 인자들의 영향을 빠르고 쉽게 파악할 수 있다는 측면에서 많이 활용되고 있다[3-14].

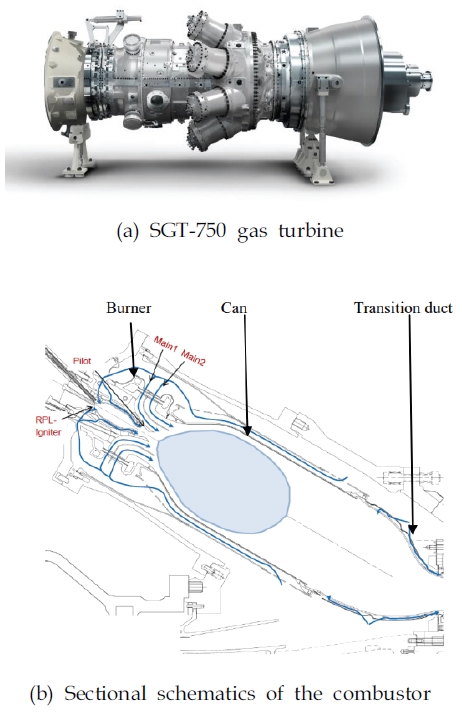

이러한 네트워크 모델은 실제 복잡한 형상을 간단한 음향학적 요소로 단순화할뿐더러, 관심 유동 방향에 대하여 좌표계를 설정하고, 해당 좌표(일반적인 가스터빈 연소기에서는 길이방향(x), 원주방향(θ), 또는 이들의 복합)에 유동 방향으로 배치된 음향 요소들에 대한 지배방정식을 풀게 된다. 그러나 현대의 가스터빈은 제한된 연소 공간에서 다양한 요구조건(효율, 배출가스, 안정성, 냉각, 진동 등)을 동시에 만족하도록 진화하면서, 매우 복잡한 연소실 구조 및 유동 형태를 가지고 있다. 예를 들면, Fig. 1의 Siemens 연소기의 구조처럼[15], 연소기 중심축을 따라서 동일한 x 좌표에서 다른 반경 방향(r) 위치에서 서로 다른 유동의 방향을 갖는 음향 요소가 존재할 수 있다. Hubbard and Dowling[16-18]은 이러한 문제를 풀기 위하여 실제 형상을 유동 경로를 따라 음향 요소를 재배치하여 네트워크 모델링을 통하여 해석하는 방법을 제시하였고, 이들의 방법은 실험과 비교하여 합리적인 음향장 해석 결과를 도출할 수 있는 것으로 나타났다.

본 연구에서는 산업용 가스터빈 연소기에 적용되는 단일 노즐을 해석 대상으로 선정하였다. 자체적으로 개발된 열음향 네트워크 모델을 이용하여 해당 노즐이 장착된 연소 시스템에서의 음향장을 해석하였다. 본 노즐에서 서로 다른 유동 방향을 가지고 있는 음향 요소들의 해석을 위하여 Hubbard 등[17,18]이 제안하였던 방법을 통하여 유동의 경로에 따른 형상을 수정하여 네트워크 모델을 구현하였고, 해석 결과를 3차원 FEM(Finite Element Method) 기반의 Helmholtz solver의 해석과 비교하여 검증하였다.

2. 해석 모델 및 방법

2.1 네트워크 모델에서의 음향학적 관계식

본 연구에서는 전통적인 열음향 모델링 접근 방법[3-6]을 적용하였다. 기본적으로 원통좌표계(x, r, θ)를 사용하였고, 평균 유동 성분은 축(x)방향만을 고려하되, 캔형 및 환형 연소기에서 연소기의 반경방향(r)의 특성길이가 길이방향(x)과 원주방향(θ) 대비 짧은 형상을 가지므로, 음향학적 섭동 성분은 축방향과 원주방향을 고려하였다. 작동유체를 이상기체 상태를 가정하고, 열확산과 점성을 무시하였다. 해석에 적용되는 음향학적 물성치는 평균값(―)과 섭동량(‘)의 합으로 나타낼 수 있다(예, 압력의 경우, ). 이로부터 압력(p), 밀도(ρ), 축방향 속도(u), 원주방향 속도(w)의 섭동식은 다음과 같이 정의할 수 있다[4-6].

| (1) |

| (2) |

| (3) |

| (4) |

여기서 A는 전달되는 음파의 진폭을 나타내며, ω는 복소주파수를, 상첨자(^)는 Fourier 영역에서의 섭동량을 의미한다. 그리고 하첨자 ±는 음향장에서의 상류방향과 하류방향을 의미하고, n과 k는 각각 원주방향 및 길이방향의 파수를 의미한다. 또한 는 평균 음속이고, α±및 k0, k±는 아래와 같다[4-6].

| (5) |

| (6) |

| (7) |

| (8) |

이렇게 나타낸 섭동 성분들을 네트워크 모델에 적용하기 위해 행렬 Ψ1와 λ를 Eqs. 9와 10으로 정의하고, 압력, 밀도, 그리고 속도에 대한 섭동을 이들의 행렬을 결합하여 Eq. 11과 같이 나타낼 수 있다.

| (9) |

| (10) |

| (11) |

이들 물성치를 이용하여, 질량유량(), 축방향 운동량(fx), 원주방향 운동량(fθ), 에너지(e)에 대한 관계식으로 나타내면 다음과 같다[4-6].

| (12) |

| (13) |

| (14) |

| (15) |

이를 Fourier 변환된 섭동항에 대하여 Eqs. 1-4에서 정의된 변수들을 이용하여 아래와 같이 표현될 수 있다.

| (16) |

| (17) |

네트워크 모델은 전체의 해석 시스템을 개별적인 음향 요소로 우선 정의하고, 임의의 요소에서 다른 요소로 넘어가는 경계 조건에 대하여 위의 식들에서 정의한 변수들과 상태량의 보존법칙을 적용하게 된다. 대표적인 예로써 면적변화가 없는 직관형태의 연결에서는 모든 상태량이 그대로 보존되며, 반면에 임의의 면적변화가 있는 경우에는 면적비에 따라 운동량의 증가 또는 감소를 고려해야 한다. 본 모델링에서는 면적이 증가하는 경우 질량, 각운동량 그리고 에너지 보존방정식은 만족하지만, 축방향의 운동량은 벽의 축력에 의해 감소한다[4]. 따라서 변경된 축 방향 운동량 보존 방정식을 사용하여 모델링 하였다.

| (18) |

이때 하첨자 1, 2는 각각 면적변화 전과 후를 의미한다. 또한 화염과 같이 특정위치에서 열발생 섭동이 존재하는 경우에는 에너지 보존식에서 추가적인 열-소스항(heat source term)을 고려하게 된다. 각각의 경우에 대한 세부적인 내용은 기존의 네트워크 모델 관련 참고문헌들[4-14]을 통하여 확인할 수 있다.

2.2 역방향 유동을 갖는 연소기에서의 네트워크 모델

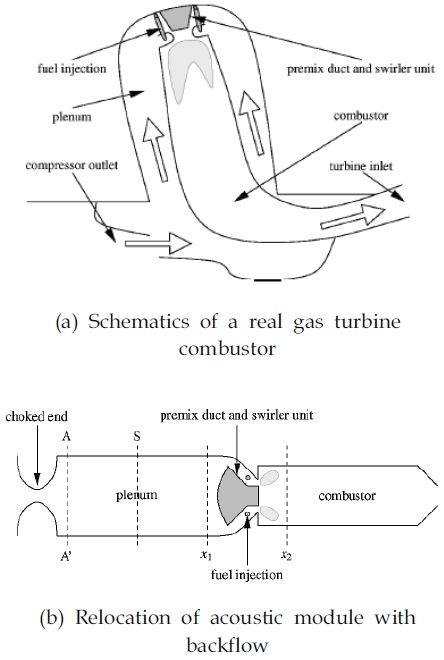

전술하였듯이 복잡한 유동경로를 가지는 산업용 가스터빈의 실제 형상을 그대로 열음향 모델에 모형화하는 것은 많은 어려움이 뒤따르게 된다. 따라서 연소불안정 해석을 위한 네트워크 모델링에 있어 형상의 단순화 과정이 필요하다. 그 예로써 Fig. 2는 일부 유동 영역에서 역방향 유동을 갖는 연소기의 네크워크 모델링 방법을 통한 음향장 해석을 위해 Dowling 등이 제안한 방법의 도식도를 보여준다[16]. Fig. 2(a)는 실제 해석 대상 연소기의 단면 도식을 나타내고, Fig. 2(b)는 네크워크 모델로 구현한 그림이다. 그림에서 보이듯이 해당 가스터빈의 실제 형상은 압축기를 통과한 공기가 플레넘(plenum)을 통과한 후 스월러를 거치면서 유동 방향이 전환되어 플레넘과 연소실은 서로 반대 방향의 유동 흐름을 가지게 된다. 이를 음향 모델로 구현하기 위하여, 압축기 출구를 쵸킹(choking) 조건으로 부여하고, 플레넘을 연소실과 같은 유동 방향으로 재배치하여 실제 유동 관점에서 1차원적으로 플레넘과 연소실에서 동일한 유동 방향을 갖도록 음향 모델을 구현하였다. 세부적인 해석 조건과 경계 조건 부여 방법은 이전 연구들[16-18]에 자세하게 설명되어 있고, 결론적으로 이들의 방법은 실험과 비교하여 역류형 연소기에서 합리적인 음향장 해석을 도출할 수 있는 것으로 나타났다[17,18].

3. 해석 대상 연소기 및 조건

3.1 해석 대상 연소기 및 네트워크 모델 구현 방법

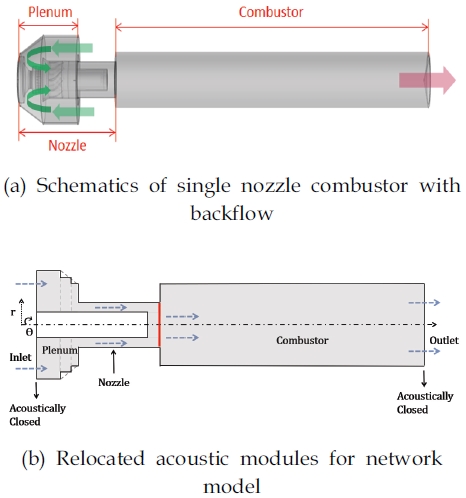

본 연구에서는 한국기계연구원[19]에서 실제 개발단계에 있는 실험실 규모의 산업용 가스터빈 연소기의 단일 노즐 시스템을 해석 대상으로 선정하였다. Fig. 3(a)는 단일 노즐 연소기의 개략도를 나타낸 것으로서, 2.2절에서 소개된 시스템과 같이 역류형 연소실 구조를 가지고 있다. 유동이 스월이 위치한 노즐에서 반전되고 연소기 입구에서 면적이 확장된 후 연소실로 들어가는 구조이다. 플레넘에서는 그림 상의 왼쪽으로 흐르는 유동과 노즐 내부에서 그림의 오른쪽으로 흐르는 유동이 동시에 존재한다. 서론에서 언급하였듯이, Hubbard and Dowling의 접근법[16-18]에 따라서 네트워크 모델 구현을 위하여 Fig. 3(b)와 같이 실제 플레넘+노즐의 구성을 재배치하였다. 따라서, 혼합기 흐름의 순서에 따라서 플레넘 부분의 역방향 유동 거리에 해당하는 공간을 노즐의 입구에 추가적으로 배치함으로써 본 연구에서 주된 관심 모드인 길이방향의 음향학적 특성 길이를 동일하게 유지하였다. 또한, Fig. 3(a)에서 보이듯이 플레넘의 일부분은 경사면으로 구성되어 있는데, 1D 네트워크 모델에서는 1차원 모델링의 한계로 인하여 이 역시 구현이 불가능하다. Bloxsidge 등[6]은 이러한 시스템을 네트워크 접근법으로 모델링하기 위하여 경사면에 맞추어 단면적이 점진적으로 감소하는 다단 덕트를 통해 실제 형상에 가까운 형상 모사를 통해 모델링을 진행하였다.

끝으로, 본 네트워크 모델링을 통하여 역류 구간이 존재하는 시스템에 대한 음향 요소 재배치 및 경사면을 점진적 면적비 감소를 갖는 다단 덕트로 대체하였을 때의 영향을 검증하기 위하여 3차원 유한요소해석 기반의 헬름홀츠 솔버(Helmholtz solver)인 COMSOL-Multiphysics[20]와 해석을 병행하여 네트워크 모델을 통한 예측 결과를 검증하였다.

3.2 해석 조건

본 해석에서 선정한 운전 조건은 공기유량 0.3424 kg/s, 당량비 0.484, 연료는 메탄(CH4)이며, 입구 온도는 719 K, 압력은 1.5 bar이다. 작동 유체의 물성치로서, 연소 전 혼합기인 플레넘과 노즐에서는 입구 조건과 동일한 기체의 대표값을 사용하였으며, 반면에 연소기에서는 해당 조건에서의 단열화염온도 조건을 적용하였다. 음향 경계 조건을 위하여 연소기 출구에서는 플러그에 의하여 닫힘 구조를 가지고 있는 관계로 동일하게 음향학적 닫힘 경계조건을 부여하였으며, 플레넘 입구에서는 실제로는 다공판에 의하여 음향 임피던스가 부여되어야 하나, 현재의 연구에서는 역류 구간을 갖는 시스템에서의 네트워크 모델 구현이 주요 목적이므로, 단순하게 네트워크 모델과 COMSOL 해석시에 모두 닫힘 조건을 부여하였다. 또한, 현재의 연구 단계에서는 화염면에서의 불안정 열섭동은 0으로 가정하여 순수 음향장 해석만을 목적으로 하였다. 세부적인 해석 조건은 Table 1에서 요약되었다.

4. 해석 결과 및 고찰

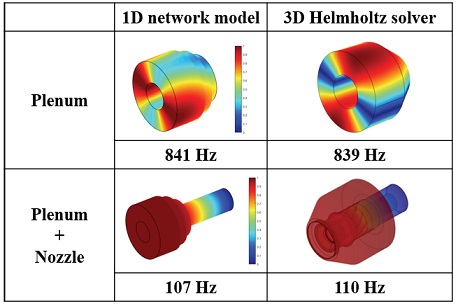

Fig. 4는 네트워크 모델과 헬름홀츠 솔버를 이용하여 연소실은 고려하지 않은 플레넘과 노즐에 대하여만 음향장을 해석한 결과이다. 먼저 그림의 맨 위는 플레넘만을 별도로 해석한 것으로써, 이는 우선 경사면을 실제 연소실 그대로 해석한 3D 헬름홀츠 솔버를 통한 해석 결과와의 비교를 통하여 점진적 면적 변화가 있는 다단 덕트를 통한 모사의 타당성을 검증하기 위함이다. 네트워크 모델의 경우 원주 방향에서 841 Hz 의 공진 모드가 계산되었는데, 헬름홀츠 솔버의 경우에도 동일 모드의 839 Hz의 모드가 해석되었다. 0.24 %의 주파수 차이가 보였고, 동일한 모드 분포가 나타났으며, 이로부터 경사면을 네트워크 모델에서 점진적인 면적 변화를 갖는 다단 덕트로 모사시에 해석의 타당성이 검증되었다고 판단된다. 다음으로 플레넘과 노즐의 혼합 시스템에서의 음향 해석을 진행하였는데, 마찬가지로 3D 해석의 경우에 실제 형상과 유동 방향을 실제 시스템과 동일하게 구현한 반면에, 네트워크 모델의 경우 역방향 유동 부분을 노즐 입구로 재배치하였다. 3D 해석에서는 플레넘 부분에서 길이 또는 원주 방향으로 거의 압력분포가 구분되지 않는 전형적인 벌크모드(bulk mode)의 형태가 나타나고, 반면에 노즐에서는 입구에서 안티노드(anti-node), 출구에서 노드(node)가 형성되는 전형적인 길이방향 공진 모드가 나타났으며, 이 혼합 모드의 주파수는 110 Hz인 것으로 계산되었다. 이와 매우 유사하게 네트워크 모델에서 역류 부분에 대하여 플레넘을 재배치하였음에도 불구하고 3D 해석 결과와 압력분포 및 해당 공진 주파수에서 매우 유사한 경향이 해석되었다. 이로부터 본 해석의 주된 관심이었던 역류 구간에서의 음향 요소 재배치를 통한 네트워크 모델 구현은 타당한 근사화 과정인 것으로 판단된다.

Comparison of resonance frequencies and mode shape in the plenum and nozzle between the 1D Network model and the 3D Helmholtz solver calculation results.

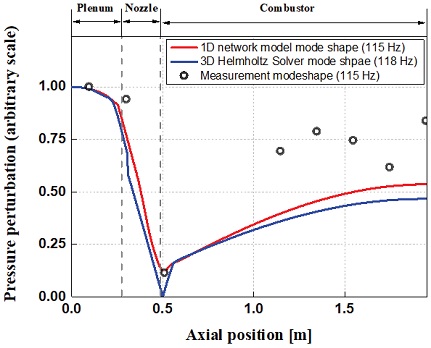

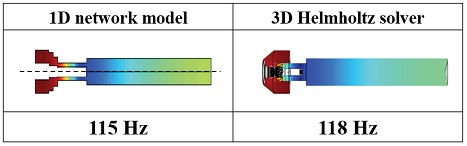

Fig. 5는 플레넘+노즐+연소기의 전체 시스템에 대한 음향장 해석 결과를 나타낸 것이다. 본 연소기 길이에서 실험을 통하여 계측된 연소불안정 주파수는 115 Hz이었다[19]. 실험으로 계측된 연소불안정은 화염의 동특성과 음향장 공진모드가 커플링된 폐회로 불안정인 반면에, 본 해석 결과는 화염의 동특성을 고려하지 않은 순수 음향장 해석만을 진행한 결과이다. 이러한 차이에도 불구하고, 네트워크 모델 및 3D 해석 모두 계측된 결과와 매우 유사한 공진주파수가 계산되는 것으로 나타났다. 또한, 주파수뿐만 아니라, 두 가지 해석 방법을 통한 모드 분포를 비교한 결과 플레넘부터 노즐 출구까지 거의 동일한 압력 분포를 보이는 것으로 나타났다.

Comparison of resonance frequencies and mode shape in the whole system between the 1D Network model and the 3D Helmholtz solver calculation results.

Fig. 5의 모드형상의 압력 분포 해석 결과에 대하여 길이방향에 대한 비교를 위해 동일한 원주방향 위치에서 길이방향에 대한 압력 섭동의 크기를 평균하여 Fig. 6에 나타내었다. 또한 그림에서 도형은 길이방향으로 배치된 동압센서를 통하여 계측된 압력의 분포를 나타낸다. 연소실 출구 영역에서 네트워크 모델 및 헬름홀츠 솔버의 해석 결과와 비교하여, 측정된 동압의 상대 진폭이 다소 높게 나오기는 하였으나, 일반적인 플레넘과 노즐에서의 동압의 분포는 세가지 결과 모두 유사한 것으로 나타났다.

5. 결론 및 향후계획

본 연구에서는 실험실 규모의 산업용 가스터빈 싱글노즐 연소기의 음향장 해석을 위하여 1D 네트워크 모델을 개발하였다. 특히 동일한 축방향 위치에서 서로 반대 방향의 유동 흐름을 갖는 시스템에서의 네트워크 모델 구현을 목적으로 하였다. 또한 연소시스템에 존재하는 경사면에 대하여 점진적인 다단 면적 변화를 갖는 시스템 모사를 통하여 네트워크 모델링 음향 해석 결과의 타당성을 정량적으로 검증하고자 하였다.

역류 방향의 유동 공간을 1차원적으로 연속적인 흐름을 가지도록 네트워크 요소를 재배치한 후 음향장을 해석한 결과 실제 형상을 그대로 해석한 헬름홀츠 기반의 모델링 결과와의 비교로부터 공진주파수 및 모드분포에서 높은 정확도를 보이는 것으로 나타났다. 또한 1D 네트워크 모델에서 구현이 불가능한 경사면의 경우, 점진적인 면적변화를 갖는 다단 덕트로 모사하여 해석한 결과 이 역시 주파수와 모드 분포에서 해석의 타당성이 검증되었다.

현재 연구는 복잡한 유로형상을 갖는 실 산업용 가스터빈에 적용되는 노즐 시스템에서 네트워크 모델을 통한 음향장 해석의 방안을 모색하고, 이를 위한 시스템 단순화 가정의 타당성을 검증한 선행 연구 결과물이다. 향후 계획으로써, 추가적인 검증을 위하여 플레넘 및 노즐에서 동압 측정 위치를 추가하여 유로 방향의 전환이 음향장에 미치는 영향을 더욱 구체적으로 분석할 예정이며, 이 결과를 현재의 모델을 통하여 검증하는데 사용할 계획이다. 또한, 현재는 열섭동이 없는 음향장만을 해석하였는데, 향후 연구를 통하여 화염전달함수와 같이 화염 동특성을 반영하여 전체 피드백 불안정 모델링으로 확장하여 나가고자 한다.

Nomenclature

| A± : | Complex amplitude of acoustic wave |

| c : | Speed of sound |

| e : | Energy flux |

| fx : | Axial-momentum flux |

| fθ : | Angular-momentum flux |

| k : | Axial wave number |

| n : | Circumferential wave number |

| M : | Mach number |

| p : | Pressure |

| q : | Heat release |

| r : | Radial coordinate |

| T : | Temperature |

| t : | Time |

| u : | Velocity |

| w : | Circumferential velocity |

| x : | Axial coordinate |

| β : | Area ratio |

| θ : | Circumferential coordinate |

| ρ : | Density |

| ωc : | Cutoff frequency |

| w : | Complex angular frequency |

| ± : | Upstream and downstream |

| - : | Mean quantity |

| ^ : | Complex amplitude |

| ′ : | Perturbation quantity |

Acknowledgments

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원(20206710100030)을 받아 수행된 연구 결과입니다.

References

-

Huang, Y., Sung, H.G., Hsieh, S.Y. and Yang, V., “Large-Eddy Simulation of Combustion Dynamics in Lean-Premixed Swirl-Stabilized Combustor,“ Journal of Propulsion and Power, Vol. 19, No. 3, pp. 722-734, 2003.

[https://doi.org/10.2514/2.6194]

-

Wolf, P., Balakrishnan, R., Staffelbach, G., Gicquel, L.Y.M. and Poinsot, T., “Using LES to Study Reacting Flows and Instabilities in Annular Combustion Chambers,“ Flow, Turbulence and Combustion, Vol. 88(1-2), 191-206, 2011.

[https://doi.org/10.1007/s10494-011-9367-7]

- Lieuwen, T., “Modeling Premixed Combustion-Acoustic Wave Interactions: A Review,“ Journal of Propulsion and Power, Vol. 21, No. 4, pp. 591-599, 2003.

-

Stow, S.R. and Dowling, A.P., “Thermoacoustic Oscillations in an Annular Combustor,“ ASME Turbo Expo 2001, New Orleans, Louisiana, U.S.A., ASME GT2001-0037, Jun. 2001.

[https://doi.org/10.1115/2001-GT-0037]

-

Pyo, Y., Yoon, M. and Kim, D., “Combustion Instability Analysis Using Network Model in an Annular Gas Turbine Combustor,“ Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 72-80, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.072]

-

Bloxsidge, G.J., Dowling, A.P. and Langhorne, P.J., “Reheat buzz: an acoustically coupled combustion instability. Part 2. Theory,” Journal of Fluid Mechanics, 193(-1), 445, 1988.

[https://doi.org/10.1017/S0022112088002216]

-

Dowling, A.P., “Nonlinear self-excited oscillations of a ducted flame,” Journal of Fluid Mechanics, Vol. 346, pp. 271-290, 1997.

[https://doi.org/10.1017/S0022112097006484]

-

Dowling, A.P., “A kinematic model of a ducted flame,” Journal of Fluid Mechanics, Vol. 394, pp. 51-72, 1999.

[https://doi.org/10.1017/S0022112099005686]

-

Dowling, A.P., “Modeling and Control of Combustion Oscillations,” ASME Turbo Expo 2005,Rebo-tahoe, Nevada, U.S.A., Jun. 2005.

[https://doi.org/10.1115/GT2005-68452]

-

Morgans, A. and Dowling, A., “Model-Based Control of a Rijke Tube Combustion Instability,” 11th AIAA/CEAS Aeroacoustics Conference, Monterey, California, U.S.A., AIAA 2005-2909, May 2005.

[https://doi.org/10.2514/6.2005-2909]

- Kim, S. and Kim, D., “Acoustic Transfer Function in a Multi-duct System and Its Application for Closed-loop Instability Analysis,“ Journal of Propulsion and Energy, Vol. 1, No. 1, pp. 57-65, 2020.

-

Kim, J., Yoon, M. and Kim, D., “Combustion Stability Analysis Using Feedback Transfer Function,“ Journal of the Korean Society of Combustion, Vol. 21, No. 3, pp. 24-31, 2016.

[https://doi.org/10.15231/jksc.2016.21.3.024]

- Kim, D., “Linear Stability Analysis in a Gas Turbine Combustor Using Thermoacoustic Model,“ Journal of the Korean Society of Combustion, Vol. 17, No. 2, pp. 17-23, 2012.

-

Pyo, Y., Park, H., Jung, S., Kim, D., “Acoustic Field Analysis using 1D Network Model in an Aero Gas Turbine Combustor,“ Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 2, pp. 37-45, 2019.

[https://doi.org/10.6108/KSPE.2019.23.2.038]

-

O. Lindman, M. Andersson, A. Bonaldo, A. Larsson, and J. Janczewski, “SGT-750 fuel flexibility: engine and rig tests,“ ASME Turbo Expo 2017, Charlotte, NC, U.S.A., Jun. 2017.

[https://doi.org/10.1115/GT2017-63412]

-

A.P. Dowling and S.R. Stow, “Acoustic Analysis of Gas Turbine Combustors,” J. Propuls. Power, Vol. 19, No. 5, pp. 751-764, 2003.

[https://doi.org/10.2514/2.6192]

-

Hubbard S. and Dowling, A.P., “Acoustic Instabilities in Premix Burners,“ 4th AIAA/CEAS Aeroacoustics Conference, Toulouse, France., Jun. 1998.

[https://doi.org/10.2514/6.1998-2272]

-

Hubbard, S. and Dowling, A.P., “Acoustic Resonances of an Industrial Gas Turbine Combustion System,“ Journal of Engineering for Gas Turbines and Power, 123(4), 766, 2001.

[https://doi.org/10.1115/1.1370975]

- Kim, M., Hwang, J., Kang, D., Lee, W., Min, K., Cho, J. and Kim, H., “Development of Gas Turbine Combustor for 300MWe-class Gas Turbine with 50 % Hydrogen Co-firing“, 61th KOSCO SYMPOSIUM, pp. 193- 194, May 2021.

- COMSOL Acoustics Module Users Guide pp. 51-121, 2010.