소형 가스터빈 엔진의 유도탄 체계통합 기술

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

아음속 순항 유도탄의 추진시스템은 소형 가스터빈 엔진을 중심으로 공기흡입관, 탄내 연료이송계통 등으로 구성된다. 이는 엔진의 수락시험으로부터 시작하여, 엔진의 여러 기능 및 보기류의 설계수정, 엔진과 연동되는 각종 탄내 장비들의 설계/개발 및 상호 인터페이스 확인을 위한 해석과 통합시험 등으로 완성된다. 여기서는 이와 같은 소형 가스터빈 엔진을 이용한 유도탄 추진시스템 체계통합 기술의 구성과 각 단계별 요소기술의 개요를 서술한다.

Abstract

An airbreathing propulsion system of a subsonic cruise missile is mainly composed of a small gas turbine engine, air intake and vehicle’s fuel tank. The propulsion system integration work started from engine acceptance test is finally closed by ground functional test of the missile’s propulsion section, after some modifications of engine’s sub-components, development of engine-related onboard systems, interface analyses, and tests. The whole process and stepwise technologies of this system integration work are described herein.

Keywords:

Gas Turbine, Subsonic Cruise Missile, System Integration키워드:

가스터빈, 아음속 순항유도탄, 체계통합1. 서 론

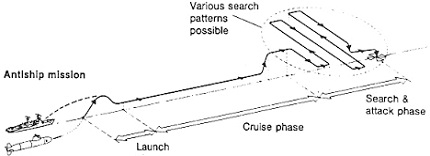

소형 가스터빈 엔진(이하 “엔진”)은 아음속 순항 유도탄(이하 “유도탄”)에 탑재되어 추력(Thrust), 전력(Electricity) 및 탄내 연료탱크의 여압 등을 위한 고압 공기를 공급하는 등 유도탄 내 동력(Power)의 원천이다. 또한 공기흡입관(Air Intake), 추진노즐 등을 통해 유도탄 외부유동(External Flow)의 중요한 부분을 형성하여 그 공력특성에 크게 영향을 주며, 크기 및 중량이 비교적 크며 탄내의 각종 탑재장비와 인터페이스 소요도 많아, 유도탄 설계에 매우 큰 제한조건이 된다. 따라서 엔진을 중심으로 탄내 연료계통 및 동 연료이송계통, 공기흡입관 등으로 구성되는 추진 시스템의 완성과 유도탄에의 체계통합은 유도탄 연구개발의 중심 과정 중 하나이다. 여기서는 엔진을 이용하는 공기흡입 추진 시스템을 개발하여 유도탄 체계와 통합하는 과정과 함께 그 단계별 기술을 간결하게 서술함으로써, 차후의 동급 유도탄 개발에 있어 참고가 될 지표로 제시하고자 한다.

2. 본 론

2.1 엔진-유도탄 체계통합 기술의 구성 및 절차

특정한 임무와 성능, 형상을 목표로 하는 유도탄을 개발하기 위해서는 우선 그에 적합한 엔진을 선정해야 한다. 양산 중인 엔진이라 하더라도 새로운 유도탄에 적용하기 위해서는 엔진 일부분의 수정/보완이 필요하다. 이런 수정/보완은 유도탄 체계의 설계요구조건에 따라 상세하게 분별된다. 예를 들면, 발전기의 용량 및 정격출력의 조정, 블리드공기(Bleed Air)의 유량 및 유체역학적 특성의 변경, 엔진 장착부 Frame 및 Bracket의 형상과 강도의 변경, 공기흡입관 부착 방식에 의한 엔진 공기흡입부(Inlet Frame) 형상의 변경 등으로부터, 연료공급관 체결방식의 변경, 시동공기공급용 Port의 위치 및 형상 변경 등 각종 부구성품의 형상과 성능의 조정이 불가피하다. 또한 유도탄 내부의 엔진 위치에 따라 추진노즐의 형상을 조정하고, 그 주변 탑재장비를 보호하기 위한 단열재의 설치나 환기류의 적용도 요구된다. 이런 종류의 엔진 수정/보완은 엔진과 연계되는 공기흡입관의 설계, 탄내 연료탱크 및 연료이송계통의 설계, 유도탄 발사절차 및 초기 비행궤적의 설계와 연동된 엔진 공중시동 로직의 설계, 기체 내 엔진의 배치설계 등 여러 분야의 설계작업과 직결된다. 또한 유도탄 비행제어로직 설계와 함께 엔진제어기와 유도조종장치와의 인터페이스 내역도 결정하며, 유도탄의 비행성능을 검증하기 위한 6자유도 시뮬레이션 프로그램을 완성하기 위한 엔진의 성능 프로그램(Performance Deck) 개발도 필요하다. 엔진과 연결되는 공기흡입관, 탄내연료계통 및 유도탄의 유도조종장치 등은 ‘1:1’ 또는 ‘1:다’ 형식의 통합점검 및 시험을 통해 설계 타당성을 검증하며, 유도탄 추진부(propulsion Section)에 대한 지상기능시험(Ground Functional Test)을 통해 그 완전성과 신뢰성을 최종 검증한다.

2.2 엔진의 성능시험 및 비행 운용성/내구성 확인

엔진 제작사의 상품규격서를 기준으로 선정된 엔진은 다양한 운전조건에서의 3방향 추력 및 공기흡입량, 스로틀 명령(Throttle Command)에 대한 엔진의 동적 반응특성 등을 상세하게 분석하기 위한 지상 수락시험이 필요하다. 이 과정에서는 엔진 장착부를 통해 전달되는 진동과 엔진 표면의 온도(혹은 발열량), 블리드 공기의 특성도 확인한다. 유도탄은 특정한 임무형상(Mission Profile)을 기준으로 그 비행성능을 설계할 수 있으나, 실전에서는 상당히 다양한 형태로 운용될 수 있다. 그러므로 엔진의 내구성 및 운용성은 여러 형태의 임무형상을 모두 아우를 수 있는 내구성시험형상(Endurance Test Profile)을 설정하여 최대 운용시간 동안 엔진을 시험해 보아 그 적합성을 검증한다. 만약 지상 수락시험용 시험대(Test Stand)가 Roll 및 Pitch 각도를 실시간 조절할 수 있다면, 비행 중 엔진이 느끼는 가속도 방향과 엔진 기준 축과의 상대각 변화를 그 시험 중에 구현해, 유도탄의 비행 중 자세각 한계를 검증한다.

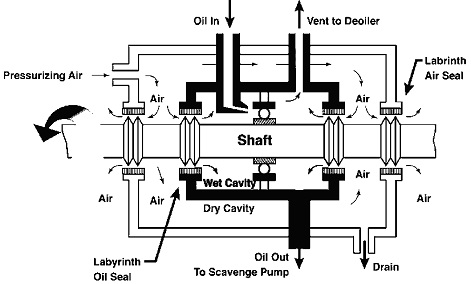

왜냐하면 엔진이 운용 가능한 Roll 및 Pitch 각은 그 윤활유 공급/순환 계통의 운용 자세의 한계에 직결되어 있기 때문이다.

2.3 엔진의 발전계통 설계

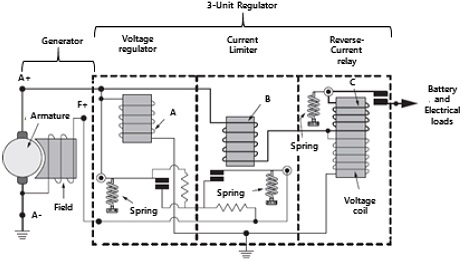

유도탄이 소모하는 전류의 용량 및 규격은 탑재장비들의 특성에 따라 달라질 수 있다. 즉, 양산 중인 엔진에 탑재된 발전기(Alternator)나 전압조정기(Power Conditioning Unit)가 유도탄의 전기적 요구조건에 맞지 않을 수 있다. 이 경우, 유도탄 체계설계자는 엔진 공급자와 협의하여 엔진의 발전기나 전압조정기를 수정하여야 한다. 발전기의 발전용량을 증강할 경우는 그 크기도 커질 수밖에 없으므로, 발전기가 탑재되는 엔진 노즈콘(Nosecone)의 길이도 연장된다. 이는 공기흡입관 총길이의 연장을 초래하므로, 유도탄 공력/형상 설계자와 긴밀히 협의하여 절충하여야 한다. 또한 엔진의 무게중심을 전방으로 이동시키므로, 엔진 장착부의 응력해석도 재검토해야 한다.

보통 유도탄 탑재장비의 정격전압은 MIL – STD - 704에 의거하여 직류 28V이나, 강전을 요청하는 탑재장비를 위해 56VDC나 경우에 따라서는 3상교류전류를 요구하는 장비도 있다. 이럴 경우 전압조정기의 출력을 이중/삼중 채널로 설계해야 한다. 유도탄은 탑재장비의 위치에 따라 상당한 전압손실(Line Drop)이 존재한다. 그 값을 무시할 수 없는 경우는 그만큼 전압조정기의 출력전압을 높여야 한다. 발전기와 전압조정기는 모두 발열체로서, 냉각을 필요로 한다.

발전기는 엔진 노즈콘에 구멍을 뚫어 엔진이 흡입하는 공기 중 일부가 발전기 주변으로 흘러들어가게 만들어 냉각한다. 냉각유량은 이 구멍의 크기로 조정한다. 전압조정기는 발전기에 비해 발열량이 적어 기체구조 내부면에 붙여 비행 중 외부유동의 대류효과로 냉각하기도 하나, 발전기와 일체형으로 제작해 엔진 노즈콘 안에 넣어 해결하기도 한다.

2.4 엔진의 공기취출계통 설계

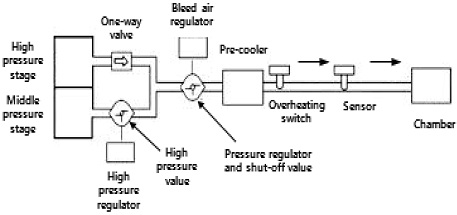

엔진의 압축기 출구 혹은 단간(Inter-Stage)에서 취출(Bleed)되는 공기는 주로 탄내 연료탱크의 여압을 위해 사용한다. 간혹 탑재장비의 냉각을 위한 공기를 이런 방식으로 취출하기도 한다. 이 경우 각각의 용도에 맞게 취출단(Bleed Port)의 위치와 크기를 결정하며, 이를 위해서는 압축기 케이스의 수정이 필요하다.

압축기에서 압축공기 일부를 취출하면 압축기 내부유동에 국부적인 교란을 주게 된다. 심할 경우는 압축기 블레이드에 국부적인 실속(Stall)을 일으켜 엔진의 성능을 떨어뜨리며, 엔진의 진동을 유발하기도 한다. 따라서, 취출공기의 유량 및 압력 등을 결정할 때는 엔진에 이와 같은 악영향이 없는지를 면밀하게 검토하여야 한다.

엔진의 압축기로부터 취출한 공기의 압력과 유량은 그대로는 대개 요구되는 여압성능을 만족하지 않는다. 따라서 압력조절밸브나 열교환기 등을 이용하여 그 압력과 온도, 유량을 조절한다. 그런데 압축기로부터 취출되는 공기의 유량과 온도, 압력은 유도탄의 속도와 고도 등 비행조건과 엔진의 운용회전수에 따라 변화하므로, 그를 압력조절밸브나 열교환기를 통해 조절한다 해도 역시 일정한 정도의 변동폭을 갖는다. 따라서 여압 등을 위해 취출하는 공기는 이런 변동특성을 고려해 활용해야 한다.

2.5 엔진의 장착형상 설계 및 성능해석

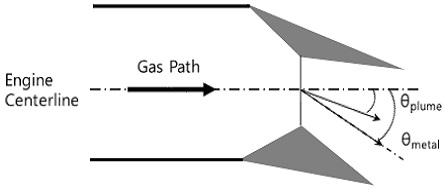

엔진은 대개 그 중심축이 유도탄 기체의 중심축과 일치하도록 장착한다. 경우에 따라서는 추진노즐을 경사지게 만들어(Slant Nozzle) 노즐 축만 기체의 중심축과 일치시키고, 엔진 본체(압축기+연소기+터빈)는 결국 기체축과 그 만큼의 경사각을 갖게 된다. 이는 공기흡입관 입구로부터 추진노즐 출구까지의 길이를 줄이기 위한 노력의 일환이다. 이 경우 추진노즐이 만드는 추력성분은 기체의 축과 방향이 일치하나, 엔진 본체가 만드는 추력성분은 cosθ로 줄어들며, 이와 더불어 sinθ 만큼의 수직력을 가하게 된다. 이 수직력은 유도탄에 Pitching 모멘트로 작용하여 공력제어면(Aerodynamic Control Surface)의 효력을 그만큼 축소시킨다. 따라서 경사노즐을 적용하려면, 유도탄 비행제어에 여유가 있는지를 우선 확인해야 한다. 추진노즐을 꺾는 부위는 대개 터빈 출구 즉 추진노즐 입구인데, 이렇게 고온/고압 유동의 방향을 꺾으면 에너지가 상당히 손실되므로, 엔진의 지상 수락시험에서는 동일한 형태의 경사노즐을 장착하여 검증하여야 한다. 또한 이 부위는 엔진에서 내부온도가 가장 높은 부분이므로, 고온 집중부(Hot Spot)가 형성되어 엔진이 변형되지 않을지도 확인해야 한다.

2.6 공기흡입관 설계 및 엔진 적용성 평가

공기흡입관은 유도탄 외부의 대기를 엔진으로 유입시키는 통로이다. 공기흡입관 내부를 통과하는 기류에는 불가피하게 왜곡(Distortion)과 압력손실이 발생한다. 엔진은 흡입 유동의 왜곡과 압력손실에 대해 감당할 수 있는 한계치가 있으며, 엔진 성능의 손실을 줄이기 위해서는 그 값들을 최소화하여야 한다. 공기흡입관은 대체로 돌출형(Scoop), 다기관형(Multi-Scoop) 및 함몰형(Flush) 등으로 설계하는데, 이는 유도탄의 비행기동 특성과 엔진의 형식 및 공중시동 방식 등에 따라 결정된다. 함몰형 공기흡입관은 유도탄의 총항력을 최소화할 수 있으나 엔진의 윈드밀링 크랭킹은 기대할 수 없으므로, 엔진의 시동은 시동 카트리지를 이용한 강제시동 방식이 필수적이다. 흡입관의 목면적(Throat Area)은 설계기준 비행조건에서 엔진을 최대회전수로 운전할 때 그 내부유동이 질식(Choked)되는 조건으로 설계하는 것이 일반적이다. 그래야 유도탄의 전방단면적을 최대한 줄여 항력을 최소화할 수 있다. 유도탄은 고체로켓을 1단 추진기관(Booster)으로 사용하며, 그 연소가 끝나는 시점에 이를 분리시키고 엔진을 시동한다. 따라서, 그 비행속도와 고도에서 엔진의 회전수를 최대로 높이므로, 대개 이때의 비행속도와 고도(사실상 지면고도)를 공기흡입관의 설계점으로 설정한다. 설계중 예측되는 공기흡입관의 왜곡율과 압력손실 등은 당연히 엔진이 허용하는 한계치 이내일 것이나, 풍동실험을 통해 유량 및 유속에 따른 변화를 측정, 제시해야 한다. 또한, 왜곡율과 압력손실을 모사하는 실험용 Duct를 엔진에 장착하고 시동, 운용하여 그 엔진 적합성도 확인해야 한다. 이 실험을 통해서는 입구유동의 왜곡율과 압력손실 변화에 따른 엔진의 추력 및 연료소모율의 변화를 확인할 수 있으며, 이 값들이 유도탄 비행성능 분석에 요긴하다.

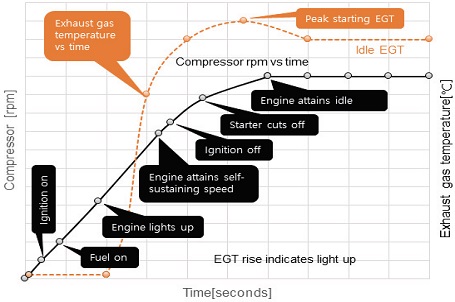

2.7 공중시동절차 설계 및 평가

1단 추진기관을 기체의 측면 혹은 하부에 장착하는 경우가 아니라면, 1단 추진기관은 유도탄 후방, 엔진의 추진노즐 출구 바로 뒤에 장착된다. 이 상태에서는 엔진을 시동할 수 없다. 이 경우는 유도탄이 발사되어 1단 추진기관이 분리된 후 엔진을 시동한다. 이를 공중시동이라 한다. 엔진의 공중시동은, 1단 추진기관의 분리 후 유도탄이 활강하며 감속/하강해 실속(Stall)에 이를 때까지의 비행궤적을 기준으로, 1단 추진기관의 분리 시점에 엔진 시동을 시작하여 유도탄이 실속되기 전에 다시 가속/상승시키기 위해 엔진의 추력을 충분히 높이는 일련의 과정이다. 돌출형 공기흡입관을 장착한 경우는 윈드밀링 효과로 엔진이 크랭킹될 수 있으므로, 1단 추진기관이 분리된 유도탄의 활공 상태에서 엔진의 윈드밀 크랭킹 회전수가 점화 가능한 수준 이상인지를 분석해야 한다. 강제 시동의 경우 역시 시동 카트리지의 에너지가 엔진의 회전자(Rotor Assembly)를 자립회전수까지 상승시킬 수 있어야 한다. 이런 분석을 바탕으로 시동연료의 분사시작시점, 연료분사량, 시동장치 및 점화장치의 에너지, 시동장치 및 점화기의 작동시점 등의 시간함수가 곧 공중시동절차의 설계내용이다. 이렇게 설계된 공중시동절차는 전자식 엔진제어기에 소프트웨어로 담아지며, 유도탄의 활강모드 중 엔진으로 흘러들어가는 기류를 모사할 수 있는 풍동이나 고도시험장비(AETF)에서 엔진을 시동하여 신뢰성을 검증한다.

2.8 엔진 장착부 및 단열/환기 설계

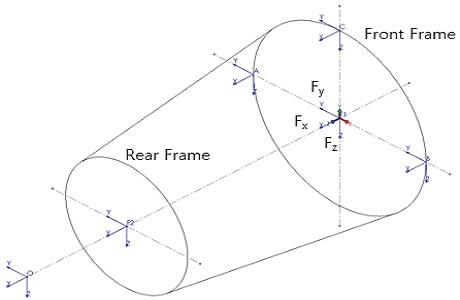

엔진의 장착부와 기체의 Frame을 연결하는 Bracket은 추력을 전달하는 1차적 기능뿐 아니라 기동중 기체의 변형과 엔진의 열팽창 등에 의해 발생하는 응력 및 어긋남(Misalignment)을 잡아주는 역할도 한다.

일반적인 엔진의 장착방식은 2면 장착방식(Two-Frame Mounting)인데, 통상 전방 장착부가 추력을 기체에 전달하며, 후방 장착부는 엔진에 가해지는 구조역학적 구속을 풀어준다. 전방장착부는 대개 압축기 출구 Frame이며, 후방 장착부는 터빈 입구나 출구 Frame에 설치된다. 유도탄의 기미부는 구동기 등으로 매우 협소하고, 엔진의 길이도 비교적 짧으므로, 엔진의 무게중심에 가까운 압축기 출구 Frame에서 1면장착방식(Single Frame Mounting)으로 장착하기도 한다. 경사노즐을 장착한 경우는 엔진 장착부에 작용하는 응력의 방향을 그만큼 틀어지게 하므로, 엔진의 장착부와 Bracket의 강도가 이를 허용하는지 확인해야 한다.

엔진의 연소기와 터빈, 추진노즐은 고열부이다. 특히 추진노즐은 비교적 얇은 스테인리스강판으로 제작되어 그 표면의 열전달량이 크다. 유도탄의 엔진 주변에는 미익(Fins)을 구동하는 모터와 연결부(Linkage) 등 열에 민감한 장비가 장착되어 있다. 따라서 이들을 보호하기 위해서는 엔진 고열부를 단열재로 감싸야 하며, 그 외부 공간에는 환기류가 관통해 흐르도록 만들어야 한다. 그런데 이 공간은 늘 비좁으므로, 단열성능이 좋고 두께가 얇은 단열재를 새롭게 개발해야 할 경우도 생긴다. 환기류는 엔진 전방의 기체 표면이나 공기흡입관과 기체 사이의 유격을 통해 흘러들어오도록 조치한다.

2.9 탄내 연료이송계통 설계 및 엔진 적용성 평가

유도탄의 연료탱크는 주로 기체의 무게중심 부근에 배치한다. 이는 비행 중 연료 소모에 따른 유도탄 무게중심의 이동을 최소화하기 위함이다. 연료탱크에 담겨진 연료는 유도탄이 기동함에 따라 요동(Sloshing)친다. 이런 요동은 연료탱크의 구조물에 동적 응력을 가할 뿐만 아니라, 엔진으로 흘려보내는 연료를 순간적으로 단절시킬 수 있다. 따라서 연료탱크 내부 형상 및 탱크 내 연료이송장치의 설계자는 연료의 요동을 줄이도록 설계한다. 또한 여압 공기를 공급받을 수 없는 엔진시동 전에, 엔진의 시동에 필요한 연료의 송출능력(유량과 압력)을 확보하는 것도 중요하다. 이를 위해 승압펌프(Fuel Boost Pump)를 장착하며, 연료탱크 내 칸막이(Baffles) 및 분리된 섹션 간 연료를 이송하는 튜브 끝에는 요동관(Flopping Tube)을 적용하기도 한다.

유도탄의 기동 수준이 매우 높은 경우는 이들만으로는 해결할 수 없다. 그때는 별도의 가압연료통(Accumulator)이나 시동용 연료통(Starting Bellows)을 연료탱크 내부에 설치한다. 또한 요동이나 연료이송용 튜브 내에 공기가 들어가는 것을 원천적으로 막기 위해서 연료탱크를 통째로 고무주머니(Bladder) 형태로 만들고 그 내부에 연료친화적 소재로 만든 스펀지를 채워넣기도 한다. 완성된 연료탱크는 엔진과 맞물려 지상시험을 통해 그 적용성을 검증하는데, 지상정지 상태에서의 엔진의 연료소모율이 비행 중의 그것과 상이하므로 고도시험장에서의 시험을 통해 최종 검증한다. 또한 비행 중에는 유도탄의 자세와 기동 하중이 격변하므로, 그를 모의할 수 있는 자세모의장비에 연료탱크를 올려놓고 이를 엔진과 연결하여 시험해 검증하기도 한다.

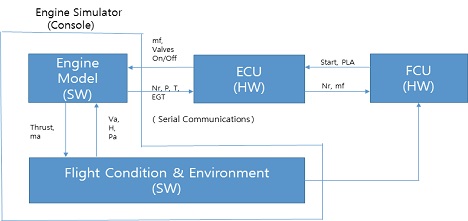

2.10 유도탄 비행성능 시뮬레이션용 엔진성능 프로그램

엔진의 정적/동적 성능 자료는 전산해석적 방법과 실험으로 획득할 수 있다. 전산해석적 방법은 Component Matching이라는 기법을 이용하는 비교적 복잡한 프로그램을 필요로 하며, 실험으로 획득하는 자료는 성능지표와 대기조건, 제어변수(스로틀 명령 등) 간의 함수화는 미처 되지 않은 측정수치들이다. 이 상태로는 유도탄의 비행성능을 전산으로 예측하는 작업에 활용할 수 없다. 따라서 추진시스템 개발자는 엔진의 정적/동적 성능을 다루기 쉬운 간단한 함수로 만들되, 실제 엔진의 실험 데이터와 공기흡입관 성능 등의 효과(Installation Effect)를 보정한 수식으로 공급해야 한다. 일반적으로 이런 엔진 성능 프로그램(Performance Deck)은 추력, 연료소모율, 공기흡입량 등 엔진의 정적 성능 변수를 비행조건 및 스로틀 명령 간의 함수적 관계식으로 정립하고, 이에 비행조건과 스로틀의 시간변화에 따른 동적 효과를 부가하는 준동적(Pseudo-Dynamic) 함수로 제공한다. 그렇게 하면 유도탄 비행성능 시뮬레이션을 손쉽게 수행할 수 있다. 이런 방식이 유용한 것은 엔진이 유도탄 탑재장비 중에 가장 반응이 느린 장비이기 때문이다.

2.11 엔진-유도탄 전자/제어 인터페이스 설계

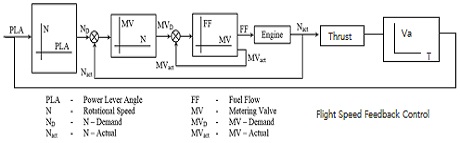

엔진(엔진제어기)이 유도탄으로부터 받는 모든 제어명령은 유도탄의 주 컴퓨터인 유도조종장치를 통해 접수한다. 또한 자신의 운전상태 역시 유도조종장치로 전송한다. 따라서 엔진과 유도탄 간의 전자/제어 인터페이스 설계는 엔진제어기와 유도조종장치와의 입출력 설계를 의미한다.

유도조종장치는 엔진 제어기에 시동 및 정지, 가속 및 감속 명령을 전달하며, 지상시동 혹은 공중시동과 같은 시동방식도 선택한다. 엔진의 상태 판단을 위한 모든 신호도 유도조종장치에 전달되어, 유도조종장치가 엔진의 비정상 상태를 대비하게 만든다. 유도조종장치는 디지털, 아날로그, 디스크리트 신호 채널이 모두 가용하도록 준비되며, 대개 디지털이나 디스크리트 신호는 MIL-1553B 등 특정한 군사용 통신방식에 통합된다. 전술한 바와 같이 엔진의 동적 반응속도는 유도탄의 탑재장비 중 가장 느리므로, 모든 신호들의 샘플링 주기는 수십 msec 정도로 수행한다. 또한 양산엔진 제어기의 입출력 신호 규격에는 특이한 형식이 별로 없어, 대부분 유도탄의 유도조종장치가 수용할 수 있다. 따라서 탄내통신방식 중 적절한 채널에 그 입출력 신호를 배당한다.

2.12 추진시스템 통합점검 및 지상기능시험

추진 시스템의 지상통합점검은 주로 해당되는 전자장비들의 기능점검이 주가 된다. 즉 엔진에서는 엔진제어기와 점화기, 시동장치(Cranking Device’s Switch), 연료차단밸브, 윤활유 차단밸브 등이 그 대상이다. 스로틀 명령을 이행하는 연료조절밸브(Servovalve)는 실제 유압이 걸리지 않은 상태에서 작동하면 오류 혹은 고장을 일으키므로 이 통합점검 범위에는 대개 포함시키지 않는다. 연료탱크 내에 장착되는 연료승압펌프 역시 동일한 문제를 일으킬 수 있으므로, 이 점검 범위에는 포함하지 않는다.

유도탄의 유도조종장치, 배터리 등 탄내 전력공급장비, 탄내 케이블, 원격측정장비(Telemetry) 등이 동원되며, 이들을 지령/운용할 수 있는 유도탄 점검장비로 점검을 진행한다.

이 점검을 통해 기능이 확인된 모든 관련 장비들은 기체 내에 완전히 조립하여 유도탄 추진부(Propulsion Section)를 완성한 후, 이를 시험대에 올려놓고 엔진의 시동 및 회전수 운용 시험을 실시한다. 이 유도탄 추진부는 당연히 공기흡입관을 포함하는데, 공기흡입구의 설계점은 지상정지 조건이 아니므로 엔진의 스로틀 명령은 그 최대값보다는 훨씬 낮은 수준으로 축소조정(Scale-Down)해 작동시키는 것이 안전하다. 지상기능시험은 표준 임무형상(Mission Profile) 혹은 비행시험이 계획된 임무형상을 그대로 따라 진행하는 것이 일반적이다.

2.13 유도탄 비행시험 중 엔진성능 분석

유도탄 내의 엔진과 공기흡입관, 탄내 연료계통 등에 장착된 센서들의 신호는 원격측정장비로 직접 전송되거나, 혹은 유도조종장치를 거쳐 원격측정장비를 통해 지상으로 전송된다. 엔진에서 측정되는 신호는 대개 흡입공기압력, 엔진 회전수(RPM), 배기온도(EGT)와 같은 기본 성능변수부터 진동, 표면온도, 응력 등과 같은 실험용 센서의 신호들이다. 탄내 연료이송계통에서 측정되는 신호는 연료탱크 내부압력, 연료송출량, 연료송출압력, 블리드압력 등이다. 비행중 엔진의 추력을 직접 측정하는 방법은 없다. 또한, 연료송출량을 측정하기 위해 장착하는 유량계들은 대부분 오차가 제법 커서, 정밀한 엔진성능 분석에는 만족스럽지 못하다. 모든 센서의 측정신호에는 상당한 소음(Noise) 성분이 실려 있어, 이 역시 일정한 수준의 필터링이 필요하다. 그러나 엔진 회전수는 그중 가장 강건한 신호여서 약간의 필터링을 거치면 참값을 확인하는 것이 용이하다. 결국 유도탄의 공력센서 및 관성장치 등이 알려주는 비행속도와 가속도, 고도, 대기온도 등의 정보와 함께, 엔진의 회전수와 연료송출량 등의 정보를 엔진의 고도시험 데이터베이스와 비교하면 비행중 실시간의 추력과 연료소모율, 공기흡입량 등을 유효한 오차범위 내로 산출해 낼 수 있다. 이렇게 산출된 추력이 비로소 그 시점의 유도탄 항력으로 인정된다. 유도탄의 공력성능과 항속거리 등은 이런 분석을 통해 평가된다.

3. 결 론

유도탄이 요구하는 기본성능에 부합하는 엔진의 선택만으로는 추진 시스템을 완성할 수 없다. 선택된 엔진은 기본적인 성능이 유도탄이 요구하는 것을 만족한다는 것일 뿐이며, 세부적인 형상과 기능은 체계 요구조건에 맞춰 상당 부분 수정/보완이 필요하다. 또한 엔진의 운용과 유도탄 목표성능에 적합한 공기흡입관 및 탄내 연료계통의 설계와 개발도 병행되어 엔진과 결합되어야 한다. 엔진은 유도탄을 제어하는 유도조종장치 및 탄내 전력공급계통 등과도 전자/전기적 인터페이스가 완벽히 구현되어야 한다. 이렇게 만들어진 유도탄의 추진 시스템은 각 단품별 시험 및 ‘1:1’ 혹은 ‘1:다’의 인터페이스 확인을 위한 점검과 시험을 통해 그 완성도를 입증한다. 이와 같이, 유도탄의 추진 시스템은 엔진과 공기흡입관, 탄내 연료탱크 뿐 아니라 이와 연계하여 동작하는 모든 탑재장비와의 인터페이스를 정교하게 설계하고 이를 통합한 후 각종 점검과 시험을 통해 검증하는 과정을 거쳐 완성되는 복잡한 시스템이다.

Acknowledgments

[이 논문은 한국추진공학회 2020년도 추계학술대회(2020. 11. 25-27), 파라다이스호텔 부산) 발표논문을 심사하여 수정ㆍ보완한 것임.]

References

- Ferri, A., “Aircraft/Engine Integration,” AGARD LS-53, 1972.

-

Oates, G., “Aircraft Propulsion Systems Technology and Design“, AIAA Education Series, Washington, DC, U.S.A., 1989.

[https://doi.org/10.2514/4.861499]

- Sawyer, J.W., “Gas Turbine Engineering Handbook“, Turbomachinery International Publications, Norwalk, CT, U.S.A., 1985.

- Lim, J.S., Min, S.M., Kim, S.W., Choi, T.H. and Lee, S.W., “Jet Engine Development Specifications and Qualification Test System,” Proceeding of the Korean Society of Propulsion Engineers, pp. 33-39, 1995.

- Seddon, J. and Goldsmith, E., “Intake Aerodynamics“, AIAA Education Series, Reston, VA, U.S.A., 1999.

-

Parise, K.W., “Functional Ground Testing: Evaluating the Tomahawk Cruise Missile”, 30th Aerospace Sciences Meeting and Exhibit, January, AIAA-92-0202, Reno, NV, U.S.A., 1992.

[https://doi.org/10.2514/6.1992-202]

- Lim, J.S., “Test and Evaluation of the Jet Engine System’s Operability for Light Aircraft,” Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 22, No. 6, pp. 155-165, 1994.

- Covert E., “Thrust and Drag: Its Prediction and Verification“, Progress in Astronautics and Aeronautics, Vol. 98, AIAA, New York, U.S.A., 1985.