소형 가스터빈엔진 고장모드 모사를 통한 제어로직 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스터빈엔진의 제어기는 수출입 규제로 인하여 엔진 제작사로부터 기술이전이 불가능하여 가스터빈엔진의 독자개발을 위하여 자체 개발이 필요한 분야이다. 한국항공우주연구원에서는 엔진제어로직 연구의 일환으로 소형 가스터빈엔진을 활용하여 고장탐구 연구를 진행하였다. 엔진의 지상 시험설비를 활용하여 정상상태에서의 엔진의 거동 및 성능을 분석한 후, 제어로직 분석시험 환경을 구축하여 엔진의 각종 고장을 모사한 후, 고장이 발생하였을 때, 해당 엔진이 정상상태와 어떻게 다르게 거동하는지 파악하고 이에 대하여 정리하였다. 이를 통하여 향후 엔진 제어기 관련 연구에서 엔진의 각종 이상 상태 발생 시의 제어로직 연구를 수행하는 데 있어 배경지식을 제공하고자 하였다.

Abstract

The controller of the gas turbine engine is a component that needs to be developed for the development of the gas turbine engine because it is impossible to get the technology transferred from the engine manufacturer due to the import and export regulation. As a part of the engine control logic research, the Korea Aerospace Research Institute conducted a failure diagnostic research using a small gas turbine engine. Before simulating the engine fault, the ground test was performed to analyze normal behavior and performance of engine. Afterwards, the control logic analysis test equipment was established to simulate various engine fault. It is intended to provide background knowledge to engine control logic research for various engine failure conditions.

Keywords:

Small Gas Turbine Engine, Fault Diagnostic, ECU, EGT, Rotational Speed키워드:

소형가스터빈, 고장탐구, 엔진제어기, 엔진 배기가스 온도, 엔진 회전수1. 서 론

현대의 가스터빈엔진은 초기의 기계-유압식(Hydro-Mechanical) 제어[1]와 발전된 디지털 방식의 엔진제어기(DEEC, Digital Electronic Engine Control)의 형태를 벗어나 엔진의 모든 영역의 제어를 수행하는 FADEC(Full Authority Digital Engine Control)의 형태로 진화하였다[2]. 국내에서 개발되어 여러 분야에서 활용되고 있는 수리온 헬기의 주엔진에도 FADEC이 적용되어 엔진의 작동 및 운용의 안정성을 확보하고 있으나, FADEC 관련 기술은 수출입 규제 물품으로 지정되어 있어, 엔진 개발사로부터의 기술이전이 어려운 상황이다[3]. 이러한 이유로 FADEC 기술과 같은 엔진 제어기 기술은 향후 국내에서 자체적으로 가스터빈엔진을 개발하고자 할 때, 필수적으로 확보가 필요한 기술이다.

엔진 제어기 기술에 대한 연구 필요성에 따라 “항공기 가스터빈엔진 FADEC의 EECU Platform 개발”과 같은 과제가 진행되어 엔진 제어기 관련 연구에 관한 관심이 높아지고 있으며[4], 한국항공우주연구원(이하 항우연)에서는 소형 가스터빈엔진용 지상시험 설비를 개발하여[5] 성능시험 수행 및 엔진의 성능을 분석하였고, 이를 바탕으로 엔진 제어기의 제어 S/W 개발연구의 일환으로 FADEC 이전의 형태인 디지털 방식의 엔진제어기를 장착한 소형 가스터빈엔진의 고장탐구 연구를 진행하였다. 본 논문에서는 소형 가스터빈엔진의 고장탐구 연구를 위한 각종 환경 및 시험 장치와 이를 활용하여 항우연에서 수행한 고장탐구 결과를 소개하고자 한다.

2. 본 론

2.1 대상 엔진

고장탐구 대상 엔진은 300 N 급의 단일 스풀(One-Spool) 소형 터보제트 엔진으로 Fig. 1과 같고, 1단 원심압축기, 역류 애눌러형 연소실, 1단 축류터빈으로 구성되어 있다. 또한 연료공급을 위한 연료펌프, 연료필터, 연료밸브 및 점화기, 시동모터 등의 부속품이 있으며 ECU(Engine Control Unit)에 의해 자동으로 제어된다. 대상 엔진의 상세 사양은 Table 1과 같다.

2.2 제어로직 분석시험 환경구축

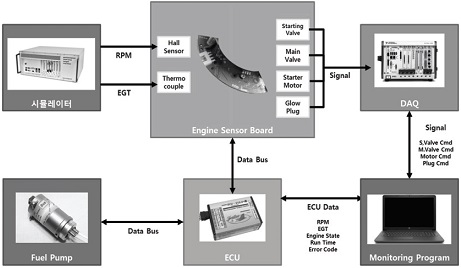

소형 가스터빈엔진의 고장탐구를 위한 시험 환경을 Fig. 2와 같이 구축하였다. 엔진 구성품은 ECU, ESB(Engine Sensor Board), 연료펌프, 점화기(Glow Plug), 시동연료 밸브 및 주연료 밸브로 구성되며, 엔진 모사 장치와 데이터 획득 장비가 포함되어 있다[6].

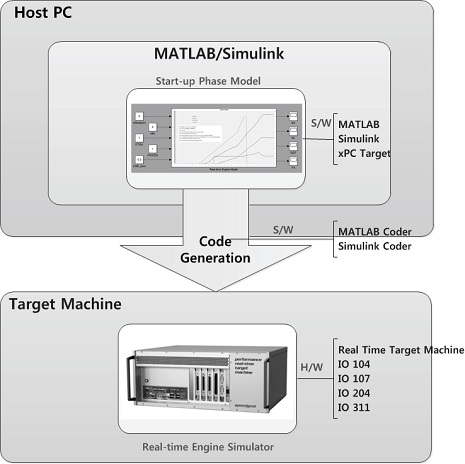

엔진 모사 장치는 대상 엔진과 동일한 물리적 신호를 동일한 간격으로 발생시킬 수 있도록 구성된 장치로서 Fig. 2와 같이 실시간 엔진 모델이 적용되어 독립적으로 작동된다. 또한 호스트 컴퓨터(Host PC)와 이더넷으로 연결되어 실시간 운용 중 고장 주입 대상으로 활용될 수 있으며 엔진 제어기 개발 시 제어 알고리즘의 적용 대상으로 활용할 수 있다.

대상 엔진은 단순한 형태의 엔진으로 해당 형식의 엔진에는 일반적으로 고전적인 PI 제어로직이 사용된다. 이때 제어변수로는 엔진의 성능과 밀접한 연관이 있는 변수가 유리하나, 해당 변수 중 추력 또는 연료소모율은 비행 중 안정적으로 측정할 수 없기 때문에 제어할 변수로 엔진 회전수가 많이 사용된다. 이 때문에 엔진의 고장탐구를 위한 엔진 모사 장치에서는 엔진을 모사하는 신호로 엔진 회전수를 선택하였고, 이와 함께 엔진 배기가스 온도를 모사할 수 있도록 하였다. 엔진 배기가스 온도의 모사는 엔진 모사 장치에서 실제 엔진에 장착된 엔진 배기가스 온도 측정 센서의 출력 신호를 모사하여 엔진 제어기로 입력해 주는 방식으로 수행하였다.

엔진제어를 위한 정보처리는 주로 ECU에서 수행되지만, 엔진 구성품에 직접적으로 명령 신호를 전달하는 역할은 ESB가 한다. ECU와 ESB 간의 신호전달은 통신으로 이루어지지만, 해당 프로토콜을 알 수 없어 통신으로 전달되는 정보를 파악하는 것이 불가능하였다. 이러한 특성 때문에 모사 신호 주입과 엔진 구성품 명령 신호 계측을 ECU가 아닌 ESB에서 수행하였으며, ECU 데이터는 시리얼 통신으로 확인하였다.

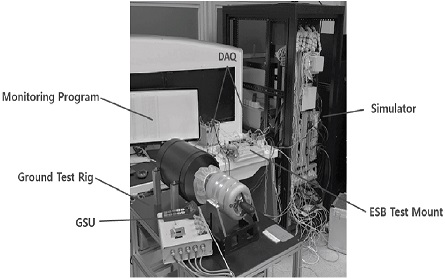

엔진 모사 장치에서 모사되는 신호는 ESB에 위치한 센서 단자에 직접 입력하였으며, 시동모터, 점화기, 시동연료 밸브 및 주연료 밸브의 구동 신호를 데이터 획득 장비로 계측하였다. 연료펌프는 ECU에서 통신으로 제어하기 때문에 데이터 획득 장비로 펌프의 구동 신호를 계측할 수는 없었고, ECU와의 시리얼 통신 중 “Pump Voltage”를 통하여 확인하였다. 엔진의 지상 시험리그의 연료펌프와 연료탱크를 분석시험 장비와 연결하여 Fig. 3 및 Fig. 4와 같이 분석시험 통합모듈을 구성하였다.

2.3 엔진 성능시험 결과분석

ECU는 엔진을 정지 상태에서부터 IDLE 상태까지 시동하기 위하여 장착된 센서를 통해 배기가스 온도와 회전수를 모니터링 하도록 구성되어 있다. 계측된 배기가스 온도와 회전수에 따라 엔진 구성품인 연료펌프, 시동연료 밸브, 주연료 밸브, 점화기 및 시동모터를 제어한다. 제어로직 분석 장비의 성능을 검증하고 고장탐구를 위한 시험을 계획하기 위해서 엔진 작동 중 배기가스 온도 및 회전수의 변화와 엔진 구성품의 상태를 파악하였다.

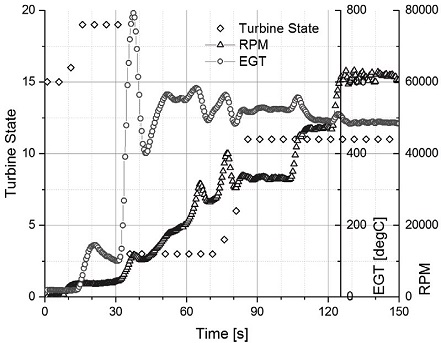

기 수행된 엔진 시동 시험 결과를 활용하여 엔진 작동 중 배기가스 온도 및 회전수의 변화를 Turbine State에 따라 분석하였다. Turbine State는 엔진의 작동 상태를 나타내는 정보로써, ECU를 통해 확인할 수 있다. 일정 시간이 흐르거나, 제어 로직에서 정의된 조건을 만족할 경우에 Turbine State는 다음 State로 전이된다. 엔진 매뉴얼에 정의되어 있는 Turbine State에 대한 설명은 Table 2와 같다.

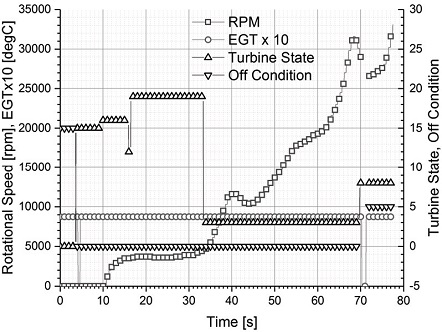

Turbine State의 정의에 따라 엔진의 기동 시의 엔진 데이터를 분석해 보았다. 기 수행된 엔진 데이터는 Fig. 5와 같다. 엔진의 시동 명령이 인가된 후 약 6.5초간 Pre Heat1의 상태를 유지하였으며, 이후 6초간 Pre Heat2의 상태가 유지되었다. 각각 1초간의 Ignite 및 Acceleration Delay 상태를 거쳐 Kero.FullOn 상태에서 17초간 작동 후 Accelerate 상태에서 약 43초간 엔진을 가속하였다. 이후 Stabilize 상태를 거쳐 정상운용 조건으로 이동하였다.

2.4 제어로직 분석 장비 성능시험

구축된 분석 장비의 성능을 검증하기 위하여 성능시험을 수행하였다. 앞서 분석한 실제 엔진시험 결과를 시나리오로 가공하여 엔진 모사 장치에 적용하였으며, 모사되는 신호를 ECU에 입력하였다. 엔진 시동구간(0∼100 s)에서의 실제 엔진 시험 결과와 제어로직 분석 장비 성능시험 결과를 비교하여 해당 장비의 성능을 검증하고자 하였다.

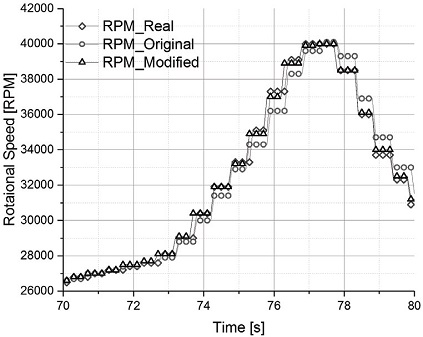

시험에 앞서 시험 환경을 구성하고 있는 ECU, 엔진 모사 장치, 데이터 획득 장비 사이의 동기화가 필요하였다. 엔진 모사 장치와 데이터 획득 장비는 실시간 동작을 보장하고 있으나, ECU는 데이터가 시리얼 통신으로 전달되기 때문에 시간지연 가능성이 있다. 시험 환경에서의 시리얼 통신은 2 Hz(500 ms) 주기로 이루어진다. 이와 같은 이유로 기존 시나리오를 500 ms 앞당겨 보정한 시나리오를 추가로 만들었으며, 실제 엔진 시험 결과의 회전수 데이터와 비교하였다. 회전수 데이터는 엔진의 시동구간에서 회전수가 가장 급격하게 변화하는 70∼80 s 구간에서 비교하였다. 비교 결과는 Fig. 6과 같으며, 실제 엔진 시험에서 측정한 회전수 데이터를 “RPM_Real”로 표현하였으며, 기존 시나리오를 적용하여 획득한 회전수와 추가로 작성한 시나리오를 적용하여 획득한 회전수 데이터를 각각 “RPM_Original”과 “RPM_Modified”로 표현하였다. 비교 결과 기존 시나리오를 반영하여 획득한 회전수 결과는 다른 두 가지 회전수 데이터와 약간의 차이를 보여주었으며, 500 ms 앞당겨 추가로 작성한 시나리오는 실제 실험값과 유사한 결과를 보여주었다. 이를 통하여 500 ms 지연을 보완한 시나리오가 그렇지 않은 시나리오에 비하여 보다 실제 값에 근접한 신호를 모사하고 있음을 알 수 있었다.

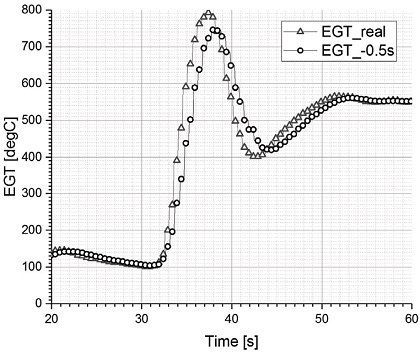

보정된 시나리오를 이용한 엔진 모사 장치 시험 결과와 실제 시험 결과의 엔진 배기가스 온도를 비교해보았다. 비교 결과는 Fig. 7과 같으며, 해당 그래프에 실제 시험의 엔진 배기가스 온도를 “EGT_real”, 엔진 모사 장치의 엔진 배기가스 온도를 “EGT_-0.5s”로 표현했다. 회전수를 비교한 결과와는 달리 엔진 배기가스 온도를 비교한 결과에서는 확연한 차이를 보였다.

엔진 모사 장치 시험에서의 엔진 배기가스 온도는 실제 시험에서의 엔진 배기가스 온도보다 반응이 느렸다. 또한, 실제 시험에서의 엔진 배기가스 온도가 최대 780 ℃로 발달한 것에 비하여, 엔진 모사 장치 시험에서의 엔진 배기가스 온도는 최대 744 ℃에 그쳤다.

정확한 분석을 위해 엔진 모사 장치의 엔진 배기가스 온도 출력단에서의 계측을 추가로 수행하였으며, 엔진 모사 장치의 엔진 배기가스 온도와 ECU의 엔진 배기가스 온도를 비교 분석하였다.

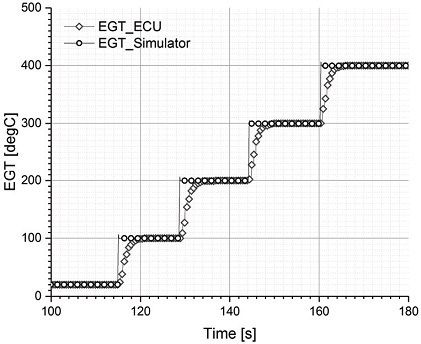

분석 결과는 Fig. 8과 같으며, 엔진 모사 장치의 응답성보다 ECU의 응답성이 현저히 낮은 것을 알 수 있었다. 엔진 모사 장치가 목표 값에 수렴하는 시간은 약 0.5초 수준이었으나, ECU는 6∼7초가 소요되었으며, ECU의 낮은 응답성은 저가형 소형 가스터빈엔진의 ECU가 가지는 특성이자 한계로써 이러한 특성은 제어로직 분석에 오차로 작용 될 수 있을 것이다. ECU의 이러한 특성은 실제 엔진시험 결과조차도 엔진 배기가스 계측의 낮은 응답성에 대한 오차가 포함되어 있을 수 있음을 보여주며, 이러한 한계로 인하여 본 논문의 결과는 연구대상인 소형 가스터빈엔진의 기초적인 로직 파악 및 ECU의 기본설계 관점에서만 활용되는 것이 바람직할 것이다.

3. 고장모드 모사

3.1 엔진 배기가스 온도 센서 고장

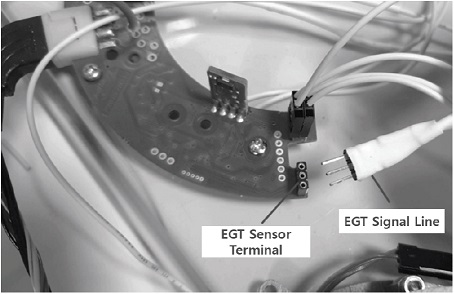

엔진 시동 중에 엔진 모사 장치와 연결되는 엔진 배기가스 온도 센서의 신호라인을 Fig. 9와 같이 단선시켜 온도 센서의 고장을 모사하였다.

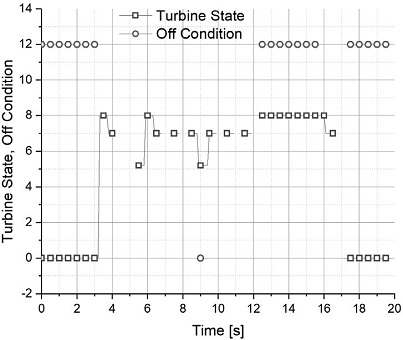

시험 결과는 Fig. 10과 같으며, 엔진이 고장 모사 후 바로 정지할 것이란 예상과는 다르게 엔진은 몇 단계의 시동 단계들에선 정상적으로 동작하였다. 다만 Turbine State = 3(Acceleration)에서 Off Condition = 5 (Acceleration too slow)와 함께 엔진이 정지하였다.

이러한 현상의 원인은 엔진 배기가스 온도의 계측 범위와 연관되는 것으로 분석된다. ECU에서 읽을 수 있는 엔진 배기가스 온도의 최대치는 874 ℃이다. 최대치를 초과한 온도를 계측할 수 없기 때문에, 고온의 배기가스로부터 엔진을 보호할 수 있는 제어로직이 없는 것으로 보인다. 엔진 배기가스 온도 센서를 단선시킬 경우, ECU를 통하여 계측되는 엔진 배기가스 온도는 874 ℃로 고정되며, 이러한 상태에서도 엔진 시동 명령이 정상적으로 입력된다. 가속구간에서 “Acceleration too slow”라는 Off-Condition이 나타나는 이유는 시동 초기부터 이미 엔진 배기가스 온도가 높은 값을 가지는데 비하여, 엔진의 회전수는 정상적으로 서서히 증가하기 때문으로 보인다.

3.2 엔진 회전수 센서 고장

회전수 센서 고장을 모사함에 있어 직접적으로 센서를 단선시키는 것이 아닌, 시뮬레이터로부터 0의 회전수에 해당하는 신호를 생성하여 ECU에 강제로 주입하였다.

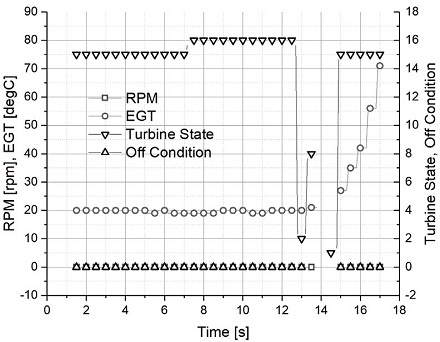

엔진 회전수를 0으로 고정시켰지만 엔진 배기가스 온도는 시나리오에 맞는 정상적인 신호로 모사하였으며, 시험 결과는 Fig. 11과 같다. 시동구간 초기인 “PreHeat1”과 “PreHeat2”로는 정상적으로 진입하였지만, 이후 구간인 “Ignite”에서 엔진이 정지하였다.

엔진의 정지조건이 “Low RPM Off”로 나타나는 것을 GSU를 통해 확인하였지만, ECU와의 통신 데이터를 기록한 시험 결과에서는 Off Condition의 변화가 나타나지 않았다. GSU는 엔진 제작사에서 제공하는 엔진 액세서리로 엔진을 지상에서 구동시킬 수 있는 환경을 구성해주며, 엔진 제어기로부터 몇몇 데이터를 받아 지상시험 시 간단하게 확인할 수 있도록 보여주는 장치이다.

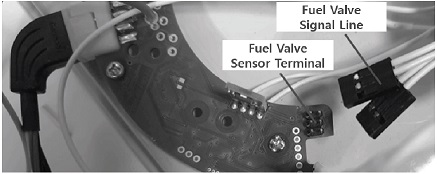

3.3 연료공급 밸브 고장

Fig. 12와 같이 시동연료 및 주연료 밸브에 연결되는 라인을 단선시켜 연료공급 밸브의 고장을 모사하였다. 엔진은 정상적으로 시동하였으며 정상운용 구간에 진입하였기 때문에, ECU가 운용 중 밸브 상태를 확인하지 않는 것으로 판단된다.

하지만, 실제상황에서 연료공급 밸브가 고장이 난다면 연료공급 밸브는 동작하지 않을 것이며, 연료가 정상적으로 공급되지 못할 것이다. 연료가 공급되지 못한다면 엔진 점화가 불가하므로 시동은 실패하게 될 것이다.

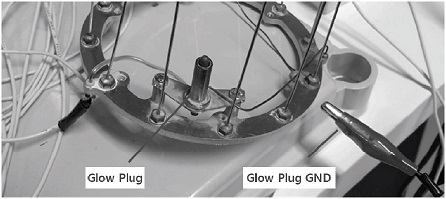

3.4 점화기 고장

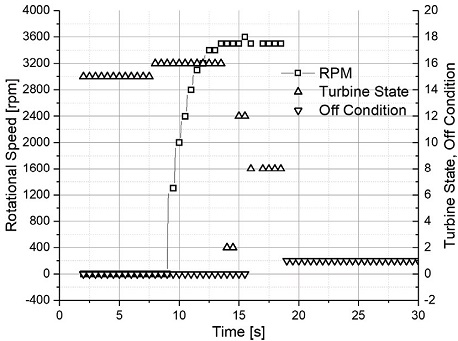

점화기의 고장 현상을 모사하기 위하여 Fig. 13과 같이 점화기에 연결되어 있는 GND 라인을 단선시켜 고장을 모사하였다. GND 라인을 단선할 경우, GSU에서 “Glow Plug defective”를 나타내는 알람이 나타난다. 이때, ECU로 시동 명령을 입력하면 Off Condition = 12(Glow Plug defective)와 함께 엔진이 곧바로 정지 상태로 진입한다. 시험 결과는 Fig. 14와 같으며, 이를 보았을 때, 시동과 정지를 반복하는 과정에서 데이터가 부분적으로 손실되었지만, Off Condition이 12(Glow Plug defective)로 나타나는 것을 확인할 수 있다.

3.5 연료펌프 고장

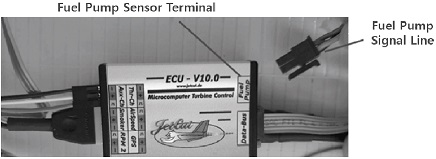

Fig. 15와 같이 ECU에서의 연료펌프 라인을 단선하여 연료펌프 고장을 모사하였다. 연료펌프의 고장을 모사하는 순간부터 GSU에서 Fig. 16과 같이 “No Pump!”라는 알람이 표시된다.

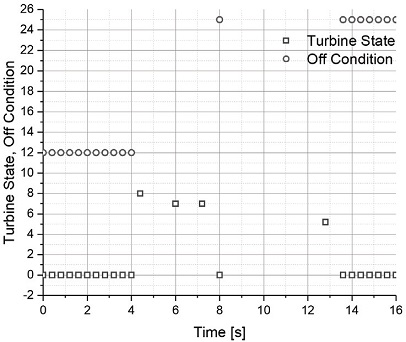

연료펌프가 고장 난 상황에서 엔진을 시동했을 때의 시험 결과는 Fig. 17에 나타내었다. Turbine State가 8(Slow Down)과 7(Unknown)로 반복해서 나타나고 있으며, Off Condition은 25로 나타난다. “No Pump!”라는 알람과 Off Condition = 25는 해당 엔진의 매뉴얼에 정의되어 있지 않았다.

3.6 PLA 고장

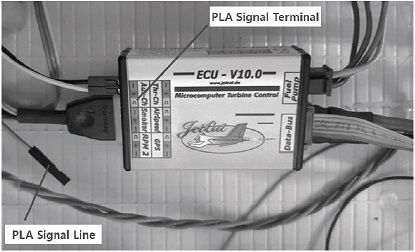

PLA 고장을 모사하기 위해서는 제어장치의 시동 버튼이 아닌 PLA로 시동 명령을 입력해야 하였다. 이를 위해 지상 시험리그의 PLA 장치를 사용하여 엔진을 시동하였다. 엔진 시동 중에 ECU로 입력되는 PLA 신호라인을 Fig. 18과 같이 단선시켰다. 라인이 단선되는 순간, 엔진은 정지하였으며 Off Condition은 1 (Shut down via RC)로 나타났다.

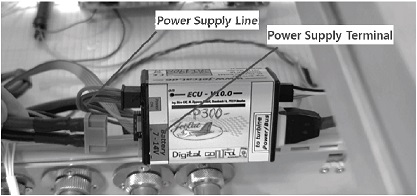

3.7 전원공급 고장

전원공급에 대한 고장을 모사하기 위해 ECU로 공급되는 전원공급라인 단선 시험과 공급 전압을 낮추는 시험을 수행하였다. 엔진 시동 시에 전원공급라인을 단선할 경우에는 ECU가 꺼지고 엔진도 정지된다. 전원공급라인을 다시 연결하여 ECU를 켰을 경우 Off Condition이 16(Power fail)로 나타났다.

공급전원을 낮출 경우에는 GSU에서 해당 알람을 확인할 수 있었다. 공급 전압이 일정 전압 이하로 내려갈 경우에는 GSU의 배터리 잔량 표시가 점멸하게 되고, Off Condition은 8(Low Battery)을 나타낸다. 이 상태에서 엔진을 시동할 경우, ECU와의 통신이 끊기고 명령을 전달할 수 없는 상태가 된다. 이를 해결하기 위해서는 ECU에 안정적인 전원을 연결한 후 재부팅 하여야 한다. 전원공급라인 단선 시험과 공급 전압을 낮추는 시험에서 엔진의 반응은 꺼지거나 시동이 되지 않았으므로 그래프로의 표현은 생략하였다.

3.8 엔진 정지조건

엔진이 비정상적으로 작동할 경우, ECU는 정지조건(Off Condition)을 표시하는 동시에 엔진을 정지시킨다. 해당 엔진의 매뉴얼에는 Table 3과 같이 정지조건에 대한 코드와 명칭이 정의되어 있다. 23가지의 정지조건을 정의하고 있지만, 각 정지조건에 대한 발생 조건은 명시되어 있지 않다. 정지조건에 대한 시험을 수행하기 위해서는 발생 조건을 임의로 추측해야 하며, 시험을 통해 이를 검증해야 한다. 정지조건을 시험 결과에 근거하여 각각의 시험 가능성 여부와 시험 불가 사유를 검토해보았다.

- (1) ESB의 ADC(analog-digital converter)가 874 ℃를 초과하는 온도를 계측할 수 없으므로, 고온 조건과 관련된 “Over temperature”, “Hi Temp Off”를 모사할 수 없었다.

- (2) “Ignition timeout”를 모사하기 위해 시동 구간에서 EGT 65 ℃를 고정적으로 주입해보았지만, 해당 정지조건이 발생하지 않았다.

- (3) “Auto Off”, “Watch Dog Timer”, “Fail Safe Off” 정지조건은 해당 정지조건에 대한 매뉴얼 상의 정의가 부족하여 해당 정지조건을 모사할 수 없었다.

- (4) EGT 센서가 단선되어도 ECU는 이상을 감지하지 않으므로 “Temp Sensor fail”을 모사할 수 없었다.

- (5) “Fuel fail” 정지조건의 발생 조건을 연료펌프 단선으로 가정하였으나, 해당 조건에서는 “No Pump!”라는 새로운 Off Condition이 발생하였다.

- (6) “Prop fail” 정지조건과 관련하여 해당 엔진은 터보제트 엔진이므로 정지조건의 모사가 불가능하였다.

- (7) “2nd engine fail”, “2nd engine differential to high”, “2nd engine no communication” 정지조건은 단일엔진을 시험하였기 때문에 모사가 불가능하였다.

- (8) “Acceleration time out”, “Acceleration too slow” 조건은 엔진이 가속구간에서 비정상적으로 동작할 경우에 발생한다. 엔진의 가속은 연료펌프의 출력에 따라 이루어지는데, 이 출력을 결정하기 위해서는 엔진 회전수, 엔진 배기가스 온도 및 엔진의 작동시간과 같은 변수들의 복합적인 계산이 필요하다. 엔진의 제작사에서는 계산식을 공개하지 않고 있으며, 분석 시험만으로는 계산식과 정지조건의 발생을 정확하게 정의하기 힘들었기에 현재 상황에서는 모사가 불가능하였다.

4. 결 론

가스터빈엔진은 최초 개발 이후 많은 발전을 거듭하여 현재는 항공용 외에도 지상에서 발전용으로도 많이 활용되고 있다. 하지만, 아직까지도 FADEC과 같은 제어기의 부품 및 제어로직은 개발국 및 엔진 제작사로부터 수출통제를 받는 항목으로 기술의 이전이 어려운 상태이다. 근래에 이러한 어려움을 해결하기 위하여 가스터빈엔진의 FADEC을 개발하기 위한 플랫폼을 개발하는 과제가 진행된 바 있으며, 엔진 제어기를 독자 개발하기 위한 연구가 많이 진행되고 있다.

이러한 연구의 일환으로 소형 가스터빈엔진의 성능시험 결과를 분석하고 엔진의 각종 신호를 모사할 수 있는 제어로직 분석 환경을 구축하여 가스터빈엔진의 고장모드를 모사하였으며, 엔진의 고장모드 모사를 통하여 엔진 매뉴얼에서 소개하고 있는 엔진의 여러 가지 정지조건에 대하여 실험을 통한 연구를 수행하였다.

엔진의 고장모드 모사는 엔진의 ECU에서 엔진의 제어에 활용하고 있는 엔진 배기가스 온도와 회전수 값을 활용하였으며, 해당 고장 발생 시 엔진이 어떻게 고장에 대한 대응을 하는지 확인하였다. 또한 엔진이 주로 제어하는 연료량과 관련된 연료펌프 및 연료공급 밸브 등의 고장과 전기적 고장에 해당하는 전원공급, 점화기 및 PLA의 고장을 모사하여 해당 고장모드 시의 엔진의 거동을 확인하였다.

본 논문에서 고장모드 모사에 활용된 소형 가스터빈엔진은 FADEC 이전에 활용되던 단순한 방식의 디지털 엔진제어기를 활용하고 있기에, 본 연구논문의 결과가 직접적으로 FADEC과 같은 고차원적인 엔진 제어기의 개발에 연계될 수는 없겠지만, 본 논문의 고장탐구 분석 결과가 향후 개발될 가스터빈엔진 제어기의 제어로직 연구에 배경지식으로써 활용될 수 있으리라 생각된다.

Acknowledgments

[이 논문은 한국추진공학회 2020년도 춘계학술대회(2020. 7. 16-17), 온라인 학술대회) 발표논문을 심사하여 수정ㆍ보완한 것임.]

본 연구는 한국항공우주연구원 기본과제 “마이크로 가스터빈 상용화 개발(FR21N16)”의 일부로 수행되었습니다.

References

- P. P. Walsh and P. Fletcher, Gas Turbine Performance, 2nd Ed., Blackwell Science and ASME PRESS, UK, 1998.

-

D. E. Cully, R. Thomas and J. Saus, “Concepts for Distributed Engine Control,” 43rd AIAA/ASME/SAE/ ASEE Joint Propulsion Conference & Exhibit, Cincinnati, OH, USA, AIAA-2007-5709, July 2007.

[https://doi.org/10.2514/6.2007-5709]

- Y. M. Jun and J. H. Kim, “Derivation of Application S/W Requirement for Aircraft Engine Control,” KSPE Fall Conference, Nov. 2014.

- B. G. Kim, H. J. Lee, Y. J. Seo and Y. W. Jun, “Software Development Plan Study for EECU Platform of FADEC of Aero Engine,” The Institute of Electronics and Information Engineers Conference, pp. 1155-1157, June 2014.

- K. M. Back, S. U. Kim, S. H. Kho and K. J. Lee, “Development of Small Gas Turbine Engine Performance Test Rig for High Altitude Test,” SASE Spring Conference, May 2018.

- S. H. Kho, J. Y. Ki, C. D. Kong, B. H. Kim and H. J. Choi, “Test Bench Development for the EECU Verification Test of Aircraft Gas Turbine Engine,” KSPE Fall Conference, Nov. 2015.