기체 에틸렌/산소 Tri-arc 회전 데토네이션 엔진 실험연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

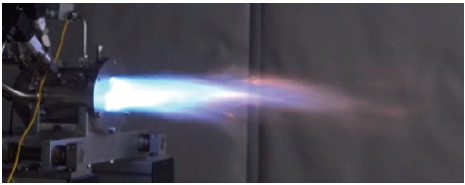

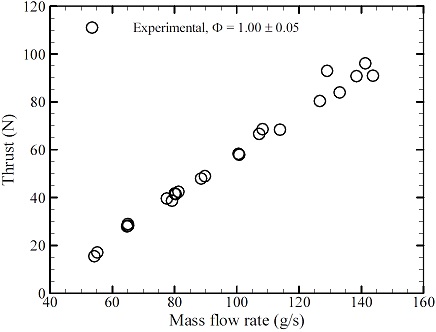

회전 데토네이션 엔진(Rotating Detonation Engine, RDE)은 기계 장치나 유동이 아닌 데토네이션 파만이 연소실 벽을 따라 회전한다. 따라서 RDE 단면이 원형이어야 할 필요가 없으며 임의 단면의 닫힌 형상이 가능하다. 본 연구에서는 임의의 단면을 가지는 RDE의 한 가지 예로써 tri-arc 단면 형상의 RDE를 설계하였으며, 실험적으로 작동 및 성능 특성을 살펴보았다. 동압 센서와 고속카메라를 통하여 데토네이션 파의 회전을 확인하였으며, 오목 면과 볼록 면에서 질량 유량에 따른 데토네이션 파의 특징을 알아보았다. 본 연구에서는 유량 조건에 따라 17.0 N에서 96.0 N의 추력 수준을 얻을 수 있었다.

Abstract

In rotating detonation engine(RDE), only the detonation wave is moving around the outer wall of the combustor. Neither a mechanical part nor flow is rotating in RDE. Thus, the RDE cross section is not necessary to be circular, but arbitrary closed section is possible. A RDE of tri-arc cross section is designed and As an example of an arbitrary cross sectioned RDE, a RDE of tri-arc cross section is designed in this study, and operational and performance characteristics were examined experimentally. The rotation of the detonation wave is confirmed by dynamic pressure sensor and high-speed camera, while the characteristics of the detonation wave were investigated at the concave and convex surfaces. In the present study, the thrust level of 17.0 N to 96.0 N was obtained depending on the mass flow rate.

Keywords:

Rotating Detonation Engine(RDE), Tri-arc RDE, Pressure Gain Combustion, Constant Volume Combustion, Radius of Curvature키워드:

회전 데토네이션 엔진, 압력 획득 연소, 정적연소, 곡률 반경1. 서 론

데토네이션은 충격파와 충격파 후방의 발열반응, 열질식이 결합된 연소 현상으로 기체역학적 정적연소(Constant Volume Combustion, CVC) 효과로 연소 후 압력 상승이 일어나며 높은 압축 효과와 열효율을 수반하는 현상이다. 데토네이션 현상을 동력 장치에 활용한 기본적인 데토네이션 엔진으로 펄스 데토네이션 엔진(Pulse Detonation Engine, PDE)이 있다. PDE는 한쪽 끝이 막힌 긴 관에서 유체역학적으로 데토네이션 천이(Deflagration to Detonation Transition, DDT)를 이용하여 데토네이션을 발생시킨다. 하지만 추진기관으로써 활용하기 위해서는 100 Hz 이상의 주기적인 작동이 필요하고 이로 인한 기계적인 문제로 인해 회전 데토네이션 엔진(Rotating Detonation Engine, RDE)이 주목받고 있다.

RDE는 일정한 폭의 연소실 채널에서 데토네이션 파가 원주 방향으로 전파되며, 파 후방의 고압 기연 가스에 의해 추력을 얻게 된다. RDE는 일반적으로 원형의 단면을 가지는 연소기로 데토네이션 파가 회전할 뿐, 압축기나 터빈처럼 회전하는 기계적인 부분이 없다. 유동조차도 축 방향 또는 반경 방향으로 분사되며, 거의 회전하지 않는다. RDE의 연소실 채널에서 회전하는 데토네이션 파는 뾰족한 모서리에서는 회절로 인한 데토네이션 실패가 일어나지만, 특정 곡률 반경 이상이면 단면의 모양과 관계없이 발생하여 회전하게 되는데 다음과 같은 특징들은 연소기의 단면이 원형일 필요가 없음을 뜻하며 원형이 아닌 단면을 가지는 RDE는 추진 시스템 설계 및 통합에 큰 유연성을 가져다줄 것으로 판단하고 있다.

이상의 특징을 이용한 임의 단면 형상 RDE의 수치해석 결과를 Choi 등[1]이 보여주었으며, Kasahara 등[2]은 곡률 반경에 따른 데토네이션의 전파 특성 결과를 이론 및 실험적으로 보여주었다. 원형이 아닌 race-track 단면 형태의 RDE 연구를 Gamba 등[3], Kasahara 등[4], Wang 등[5], Liu 등[6] 등이 수행하였으며, 이외에도 radial RDE와 helical detonation channel의 실험 연구를 Polanka 등[7], Pan 등[8]이 각각 수행하였다.

본 연구에서는 원형이 아닌 임의의 단면을 가지는 RDE의 한 예로써, tri-arc 형태의 RDE를 최초로 설계하여 후방 가시화 및 동압 센서를 통하여 데토네이션의 발생 및 회전 여부를 알아보았으며, 오목 면과 볼록 면에서 데토네이션 전파 특성을 실험적으로 알아보았다.

일반적으로 데토네이션 장치는 노즐 유무와 별개로 RDE 또는 RDC(Rotating Detonation Combustor)로 혼용되어 사용되지만 본 논문에서는 RDE로 통칭한다. [9,10]

2. 실험 장치 및 방법

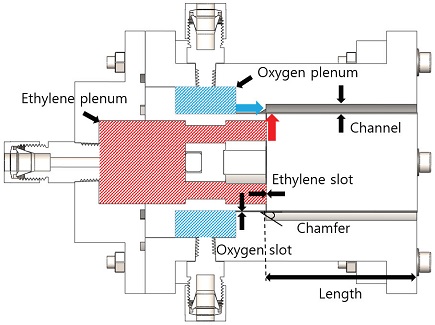

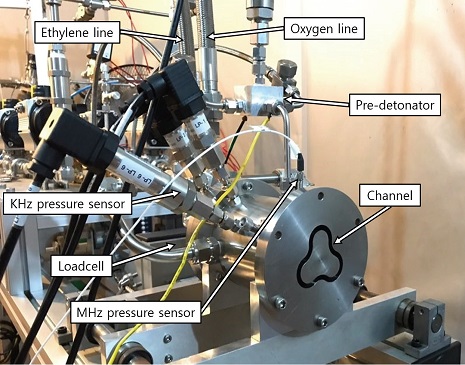

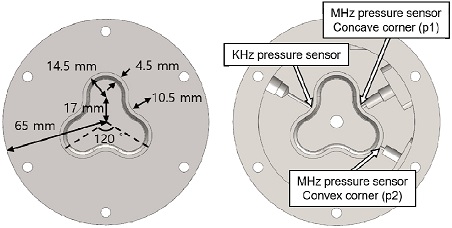

Fig. 1에 이번 연구에서 사용한 tri-arc RDE를 나타내었다. Tri-arc RDE는 SUS303으로 제작되었으며 연료와 산화제는 각각 기체 에틸렌과 산소 그리고 퍼징(Purging) 가스로는 질소를 사용하였다. 연료와 산화제는 Fig. 2에 표시된 각 플리넘(Plenum)에 공급된 뒤, 슬롯(Slot) 형태의 분사구를 통해 연소실로 공급된다. 이때, 산소는 축 방향으로 분사되며, 에틸렌은 반경 방향으로 분사된다. 연소실 길이는 75 mm, 연소실 채널 폭은 4.5 mm이며, 산소와 에틸렌의 슬롯 간격은 각각 0.4 mm, 0.34 mm이다. Tri-arc RDE의 점화기(Pre-detonator)는 이전에 연구된 결과[11]를 바탕으로 외경 6.35 mm, 내경 4.22 mm의 상용 튜브를 사용하였으며, 데토네이션 천이가 일어날 수 있는 충분한 길이인 약 150mm의 PDE를 사용하였다. 시동 시 손실을 최소화하기 위하여 점화기는 연소실 채널에 접하게 설치하였다. Fig. 4에는 단면의 치수와 정압 센서와 동압 센서의 위치를 표시하였다.

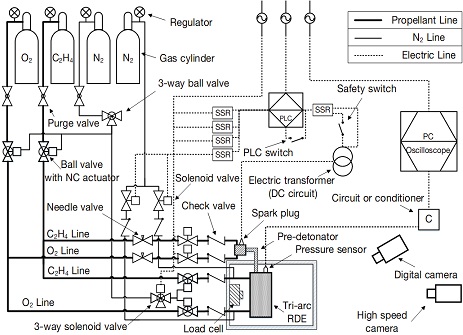

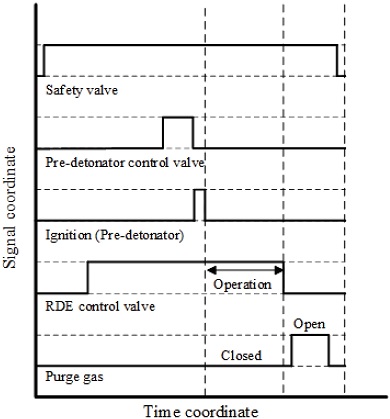

Fig. 5는 본 연구의 전체 실험 장치의 구성 개략도이다. 가스 공급 및 제어 시스템은 이전에 연구[12]된 원형 RDE의 실험 장치를 사용하였다. 실험 순서는 Fig. 6과 같이 수동으로 안전밸브를 개방 후, PLC(Keyence 社, KV-N40AT, Programmable logic controller)를 통하여 입력된시퀀스를 통해 tri-arc RDE의 제어 밸브를 개방하면 일정 시간 이후 점화기에 산소 및 에틸렌이 공급되며 점화가 일어난다. 작동이 종료되면 퍼징이 이루어지며 안전밸브를 닫으며 실험이 종료된다.

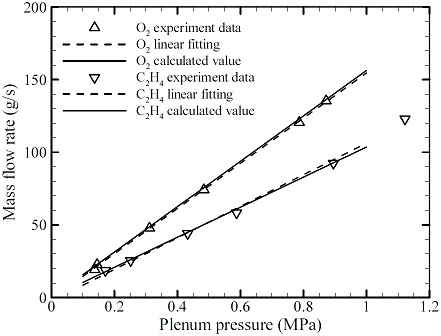

연소 실험 진행 전 tri-arc RDE 모델과 각 밸브 등 실험 장치와의 관계를 알아보았다. 질량 유량은 짧은 작동 시간을 고려하여 3.4 L의 가스통을 이용하여 연료와 산화제 각각을 정해진 시간 동안 방출시킨 뒤 실험 전후의 무게 차를 정밀 전자저울(A&D 社, Weighing GP-20K)로 측정하는 방법으로 도출하였다. 측정된 질량 유량을 식(1)을 이용하여 이론값과 비교하였다.

| (1) |

비교한 결과를 Fig. 7과 Table 1에 나타내었다. 결과는 실험이 진행될 질량 유량 범위인 약 30 ∼150 g/s 범위에서 이루어졌으며, Table 1과 같이 각 플리넘 압력이 0.1 MPa∼1 MPa일 때, 산소는 이론값과 1.06 g/s∼1.67 g/s의 차이를 보였으며, 에틸렌의 경우 1.92 g/s∼2.63 g/s의 차이를 보였다. 이론값과 실험값의 차이가 발생하는 원인으로는 축 방향과 반경 방향으로 공급되는 산소와 에틸렌이 슬롯 형태의 분사구를 가짐에 따라 분사구의 단면적이 변하기 때문이라고 판단된다.

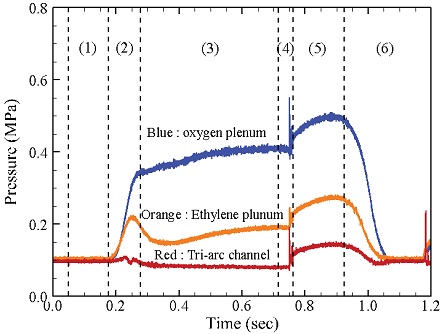

Fig. 8에는 연소 실험 중 측정된 각 정압 센서의 시간에 따른 압력 결과를 구간별로 도시하였고, Table 2에 각 구간의 의미를 나타내었다. (1)의 경우 PLC를 통해 제어 밸브에 개방 신호를 보낸 후, 각 플리넘에서의 압력이 상승이 일어나기까지 걸리는 시간을 의미하며 약 0.125 s 정도가 소요된다. (2) 번 구간 및 (3) 번 구간의 경우 설계된 플리넘의 부피에 대하여 공급압력에 따라 변하게 되며 소요되는 시간은 약 0.5 s 이내이다. 제어 밸브의 닫히는 시간 및 플리넘에서의 압력 하강 지연시간은 약 0.3 s 이내로 나타났으며, 따라서 tri-arc RDE의 총 작동 시간은 0.4 s 이내로 진행하였다.

3. 실험 결과

3.1 실험 유량 조건

Table 3에 질량 유량 조건에 따른 실험 결과 및 특징들을 정리하여 나타내었다. 실험을 진행한 질량 유량 조건 구간 중에서 상대적으로 저유량 조건이거나 고유량 조건일 경우에는 데토네이션 파의 개수나 회전 방향이 일정하지 않은 불안정한 구간이 나타났다.

3.2 기준 유량 조건

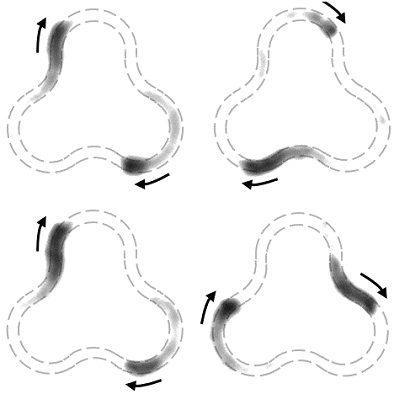

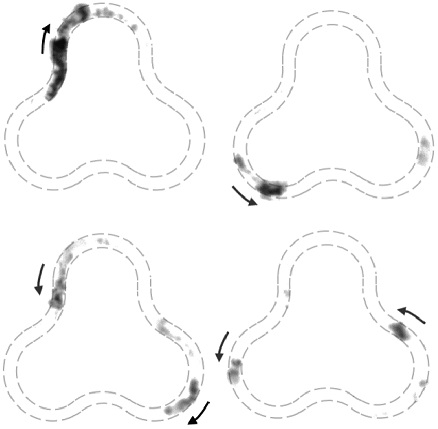

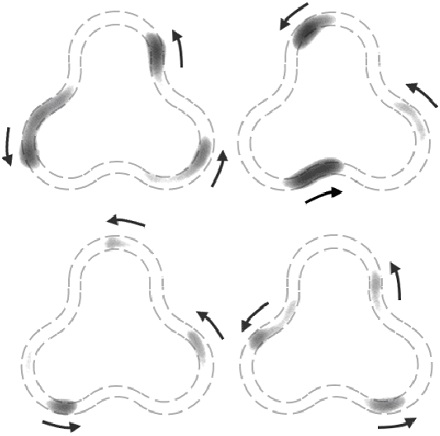

고속카메라로 tri-arc RDE의 후방 촬영한 결과의 흑백 반전 스냅샷을 Fig. 10에 나타내었다. 촬영 조건은 256x256 resolution, 200,000 fps이며, 시계 방향으로 39.96 ms 시점부터 0.02 ms 간격으로 나열하였다.

촬영을 통하여 2 개의 데토네이션 파가 시계방향으로 회전하고 있음을 확인할 수 있었고, 초당 프레임 수와 연소실 채널의 바깥 둘레 길이를 고려하였을 때, 하나의 데토네이션 파의 속도는 약 1,485 m/s이다.

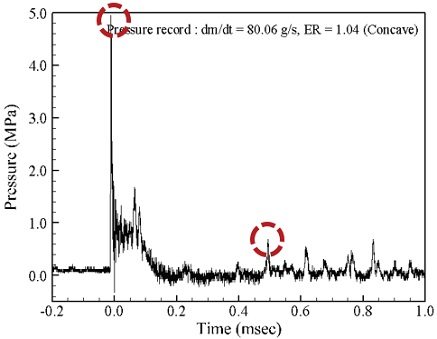

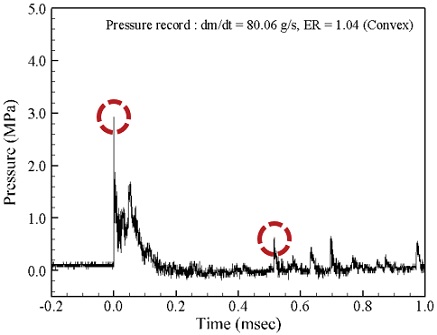

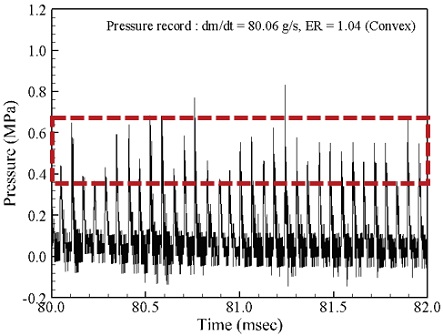

Fig. 11과 Fig. 12에 각각 채널 2시 방향의 오목 면과 4시 방향 볼록 면의 점화 직후 동압 측정 결과를 나타내었다. 실험 조건은 질량 유량 80.06 g/s, 당량비 1.04이다. 각 면의 동압 결과의 차이점은 점화 시 나타나는 PDE에 의한 임펄스 값이 점화기에 상대적으로 가까운 오목 면에서 더 크게 나타났으며, 또한 점화 이후 데토 네이션 파가 곧바로 회전하는 것이 아니라 0.4 ms∼0.5 ms 정도 지연되어 전파되었다.

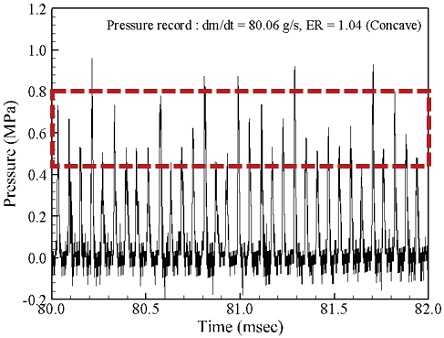

Fig. 13과 Fig. 14에는 안정한 데토네이션 파가 회전하는 구간의 동압 결과를 나타내었으며, 전체적인 압력 값이 오목 면에서 더 크게 나타났다. 일반적인 원형 RDE에서는 안쪽 면보다 둘레가 긴 바깥쪽 면에서 속도가 증가하며, 압력이 높게 나타난다. 이는 회전하는 데토네이션 파의 관점에서 안쪽 면의 면적은 넓어지는 형태로 팽창하게 되고, 바깥쪽 면은 상대적으로 좁아지며 압축 효과가 나타나는 것으로 볼 수 있다. Tri-arc RDE 채널 내부의 시계 방향으로 회전하는 데토네이션 파의 경우, 센서가 설치된 바깥쪽 면의 압력이 볼록 면을 지나 오목 면을 통과하며 감소하고, 다시 볼록 면을 지나며 증가함에 따라 오목 면 보다 볼록 면에서의 압력이 더 높을 것으로 예상하였으나, 동압 결과는 이와 반대로 오목 면에서 더 높게 나타났다. 이러한 결과는 다음과 같이 볼록 면과 오목 면에서 연료 공급이 균일하지 않아 나타나는 유량과 혼합비의 차이로 판단된다. 즉, 에틸렌은 채널 안쪽 면의 슬롯형 분사구에서 질식(Choking)되어 반경 방향으로 공급되는데, 분사기 두께와 형상의 영향으로 볼록 면에서는 상대적으로 저속의 낮은 혼합 기체가 형성되고, 오목 면에서는 고속의 높은 혼합 조건이 형성되는 결과로 추정된다. 다음과 같은 결과를 뒷받침하기 위해 고속카메라 촬영 결과의 영상 처리 및 추가 적인 동압 센서를 설치한 후, 비교 분석이 필요하다고 판단된다.

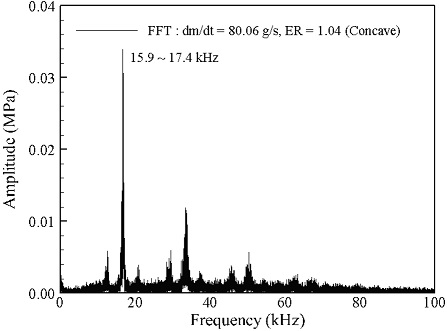

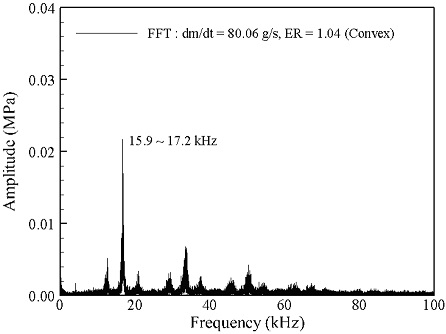

각 면에 따른 FFT(Fast Fourier Transform) 결과를 Fig. 15와 Fig. 16에 나타내었다. 결과를 비교해보면, 각 과압(Overpressure)들의 진폭값은 볼록 면보다 오목 면에서 크게 나타났으며, 주파수는 큰 차이를 보이지 않았다. 획득한 FFT 결과를 통해 계산한 데토네이션 속도는 두 면에서 모두 약 1,551 m/s로 나타났다. 도출한 속도 결과를 동일한 조건의 NASA CEA 코드[13]의CJ(Chapman-Jouguet) 이론을 통하여 구한 속도 결과와 비교하였으며, 두 결과는 약 846 m/s의 차이를 보였다. 이러한 속도 결손(Deficit)은 CJ 이론은 데토네이션 속도를 열량 함수로 계산하게 되는데, 연소 실험 과정에서 연료가 완전 연소 되지 않아 발생한 열 손실에 의한 가능성을 염두에 두고 있다[14]. 또 다른 이유로는 tri-arc RDE 채널에서 회전하는 데토네이션 파는 연소실 채널에 대해 항상 수직이지 않기 때문에 CJ 이론과 차이를 보이는 것으로 판단하고 있다. FFT를 통해 구한 속도값은 고속카메라 결과와는 66 m/s의 차이를 보인다.

3.3 저유량 조건 및 고유량 조건

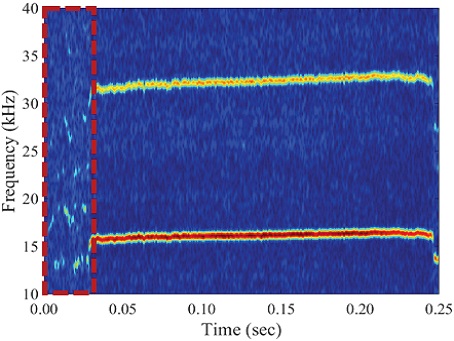

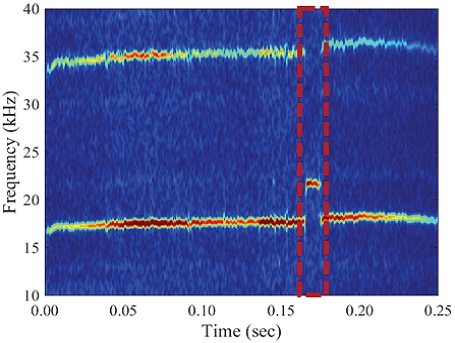

현재까지 실험을 진행한 질량 유량 조건 범위에서 상대적으로 낮은 질량 유량 조건인 55.17 g/s와 상대적으로 높은 질량 유량 조건인 141.27 g/s의 STFT(Short Time Fourier Transform) 결과와 고속카메라 결과를 각각 Fig. 17, Fig. 18 및 Fig. 19, Fig. 20에 나타내었다. 질량 유량 55.17 g/s, 당량비 0.99 조건에서의 촬영은 384x384 resolution, 80,000 fps로 진행되었으며, 16.615 ms부터 0.05 ms 간격으로 왼쪽 위부터 시계 방향으로 나열하였다. 질량 유량 141.27 g/s, 당량비 1.01 에서의 촬영 조건은 256x256 resolution, 200,000 fps이며, 165.760 ms부터 0.02 ms 간격으로 왼쪽 위부터 시계 방향으로 나열하였다.

상대적으로 낮은 질량 유량 조건에서는 점화 직후, 약 28 ms까지 데토네이션 파의 회전 방향이 일정하지 않고 파의 개수가 계속하여 변하는 불안정한 현상이 나타났다. 이후에는 2 개의 데토네이션 파가 반시계방향으로 안정하게 회전하는 것을 확인할 수 있었다. 반면에 상대적으로 높은 질량 유량 조건에서는 2 개의 데토네이션 파가 시계 방향으로 안정하게 회전하다가 165∼175 ms 구간에서 파가 3 개로 증가하는 불안정한 현상이 나타났다. 하지만 특정한 구간을 제외하면 2 개의 데토네이션 파가 안정하게 회전하였다. 이러한 현상은 연소실 채널의 단면 면적에 따라 데토네이션 파가 안정하게 회전하는 질량 유량 구간이 있다고 판단된다.

3.4 Summary

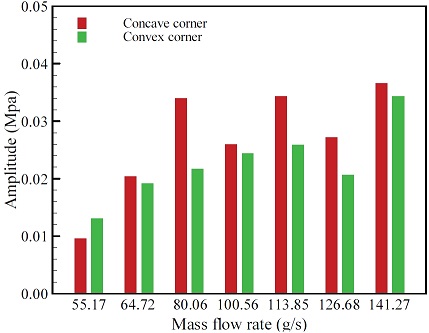

Fig. 21에는 질량 유량 조건에 따른 오목 면과 볼록 면의 FFT 결과에서 진폭값이 가장 큰 과압의 진폭값들을 비교하였다. 점화 직후부터 데토네이션 파의 불안정한 회전 현상이 나타났던 55.17 g/s의 질량 유량 조건을 제외하면, 오목 면이 볼록 면과 비교하여 항상 큰 진폭값을 가졌다. 하지만 질량 유량 증가에 따른 진폭값의 증가분이나 각 면 간의 편차는 일정하지 않았다.

로드셀에 의해 측정된 추력은 축 방향으로 분사되는 산소에 의한 추력과 데토네이션 파에 의한 추력으로 나눌 수 있으며, 점화 이후 작동 시간 동안 데토네이션 파에 의해 발생한 추력의 평균값과 제어 밸브 개방 이후부터 점화 이전까지 산소 분사에 의한 추력의 평균값의 차이로 도출하였다. 산소에 의한 추력은 질량 유량에 따라 약 2.0 N에서 13.0 N으로 나타났으며, Fig. 22에는 질량 유량에 따른 데토네이션 파에 의한 추력을 나타내었다. 추력 결과는 질량 유량이 증가함에 따라 추력이 증가하는 경향을 보이며, 현재까지의 실험 조건에서 17.0 N에서 96.0N의 추력 수준을 얻을 수 있었다.

4. 결 론

데토네이션 파가 특정 곡률 반경 이상에서는 단면의 모양과 관계없이 발생하여 유지되는 특성을 이용하여 tri-arc 형태의 단면을 가지는 RDE를 설계 및 제작하였다. 실험적으로 데토네이션 파가 발생하여 회전하는 것을 확인하였다. 단면의 형태에 따른 전파 특성을 알아보기 위해 오목 면과 볼록 면 각각에 동압 센서를 설치하여 압력 결과를 FFT와 STFT를 통하여 분석하였으며, 이를 고속카메라 촬영 결과와 비교하였다. 질량 유량 80.06 g/s, 당량비 1.04의 조건에서의 동압 결과는 볼록 면보다 오목 면에서 더 크게 나타났다. 데토네이션 속도는 1,551 m/s로 도출되었으며, 이는 데토네이션 파의 속도 결손으로 인해 CJ 이론을 통한 계산값과 846 m/s의 차이를 보였다. 고속카메라 촬영을 통해 구한 속도는 1485 m/s로 동압 결과와 비슷하게 나타났다. 실험을 진행한 질량 유량 조건 구간에서 상대적으로 낮은 질량 유량 조건과 상대적으로 높은 질량 유량 조건에서는 데토네이션 파가 불안정하게 회전하는 구간이 나타났으며, 이는 연소실 채널의 단면 면적과 관련이 있다고 판단된다. 질량 유량 조건에 따른 각 면에서의 FFT 진폭값을 비교하였으며, 질량 유량 증가에 따른 진폭값의 증가는 일정하지 않았다. 현재까지의 질량 유량 조건에서 데토네이션 파에 의한 추력은 17.0 N에서 96.0 N을 얻었으며, 추력 결과 및 데토네이션의 전파 과정은 추후 원형 RDE와 비교 분석이 필요할 것으로 판단된다. 또한 각 면에서의 동압 결과를 비교하기 위해 고속카메라 촬영 결과의 영상 처리가 필요할 것으로 판단된다.

Acknowledgments

본 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단 중견연구자지원사업 (NRF-2019R1A2C1004505) 및 한국연구재단 우주핵심기술개발사업 (NRF-2018M1A3A3A02065563)의 지원으로 작성되었습니다.

References

-

Kim, T.Y. and Choi, J.-Y., “Numerical Study of Detonation Wave Propagation in 2-D Channels of Arbitrary Radius of Curvature,“ 50th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, Cleveland, OH, U.S.A., AIAA 2014-3903, Jul. 2014.

[https://doi.org/10.2514/6.2014-3903]

-

Nakayama, H., Moriya, T., Kasahara, J., Matsuo, A., Sasamoto, Y. and Funaki, I., “Stable detonation wave propagation in rectangular-cross-section curved channels, “Combustion and Flame, Vol. 159, Issue 2, pp. 859-869, 2012.

[https://doi.org/10.1016/j.combustflame.2011.07.022]

-

Chacon, F. and Gamba, M., “Study of Parasitic Combustion in an Optically Accessible Continuous Wave Rotating Detonation Engine,“ AIAA Scitech 2019 Forum, San Diego, CA, U.S.A., AIAA 2019-0473, Jan. 2019.

[https://doi.org/10.2514/6.2019-0473]

-

Gawahara, K., Nakayama, H., Kasahara J., Matsuoka, K., Tomioka, S., Hiraiwa, T., Matsuo, A. and Funaki, I., “Detonation engine development for reaction control systems of a spacecraft,” 49th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, SanJose, CA, U.S.A., AIAA 2013-3721, Jul. 2013.

[https://doi.org/10.2514/6.2013-3721]

-

Wen, H., Xie, Q. and Wang, B., “Propagation behaviors of rotating detonation in an obround combustor,“ Combustion and Flame, Vol. 210, pp. 389-398, 2019.

[https://doi.org/10.1016/j.combustflame.2019.09.008]

-

Peng, H., Liu, W. and Liu, S., “Ethylene Continuous Rotating Detonation in optically accessible racetrack-like combustor,“ Combustion Science and Technology, Vol. 191, Issue 4, pp. 676-695, 2018.

[https://doi.org/10.1080/00102202.2018.1498850]

-

Boller, S.A. and Polanka, M.D., “Experimental Flow Visualization in a Radial Rotating Detonation Engine,“ AIAA Scitech 2019 Forum, San Diego, CA, U.S.A., AIAA 2019-1253, Jan. 2019.

[https://doi.org/10.2514/6.2019-1253]

-

Pan, Z., Chen, K., Qi, J., Zhang, P., Zhu, Y., Pan, J. and Gui, M., “The propagation characteristics of curved detonation wave: Experiments in helical channels,“ Proceedings of the Combustion Institute, Vol. 37, Issue 3, pp. 3585-3592, 2019.

[https://doi.org/10.1016/j.proci.2018.06.167]

-

Kim, J.M., Niyasdeen, M., Han, H.S., Oh, S.J. and Choi, J.Y., “Research Activities on PGC Propulsion based on RDE, Part Ⅰ: Basic Studies,” Journal of the Korean Society of Propulsion Engineers, Vol. 25, No. 5, pp. 97-107, 2017.

[https://doi.org/10.6108/KSPE.2017.21.5.097]

-

Kim, J.M., Niyasdeen, M., Han, H.S., Oh, S.J. and Choi, J.Y., “Research Activities on PGC Propulsion based on RDE, Part Ⅱ: Application Studies,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 6, pp. 91-102, 2017.

[https://doi.org/10.6108/KSPE.2017.21.6.091]

-

Han, H.S., Kim, J.M., Oh, S.J. and Choi, J.Y., “An Experimental Study on Characteristics of Small-scale PDE under Low-frequency Operating Conditions,“ Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 81-89, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.081]

-

Han, H.S. and Choi, J.Y., “Operational Characteristics of a Rocket-type RDE using C2H4/GO2, “AIAA Propulsion and Energy 2019 Forum, Indianapolis, IN, AIAA 2019-4297, Aug. 2019.

[https://doi.org/10.2514/6.2019-4297]

- Gordon, S. and McBride, B.J., “Computer Program for Calculation of Complex Chemical Equilibrium Compositions and Applications,” NASA, Cleveland, OH, U.S.A., NASA RP-1311, 1994.

-

Fujii, J., Kumazawa, Y., Matsuo, A., Nakagami, S., Matsuoka, K. and Kasahara, J., “Numerical investigation on detonation velocity in rotating detonation engine chamber,“ Proceedings of the Combustion Institute, Vol 36, Issue 2, pp. 2665-2672, 2017.

[https://doi.org/10.1016/j.proci.2016.06.155]