탄소섬유용 리오셀 전구체의 결정구조에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 리오셀 섬유를 사용하여 탄소직물을 제조함에 있어, 인계 난연제인 Phosphoric Acid (PA)와 가교제인 Melamine resin (MR)을 사용하여 섬유의 전처리를 수행하고 TGA, FT-IR, XRD, 중량 분석을 통하여 물리적, 화학적 구조 변화에 대하여 고찰하였다. 전처리를 통하여 내염화 및 흑연화된 직물의 경우 미처리 직물과 비교하여 중량 수율이 14.7%, 직물 폭과 길이의 수율이 각각 15%, 15.5% 증가함을 확인하였다. 이러한 결과는 셀룰로오스의 탈수반응을 촉진과 함께 섬유 표면에 char를 형성하고, 셀룰로오스 분자 내의 가교반응을 유도하여 내염화 시 안정한 구조 형성에 의한 효과로 설명할 수 있다.

Abstract

In this study, the pre-treatment of lyocell fabrics was performed using phosphoric acid (PA) as a phosphorus flame retardant and melamine resin (MR) as a cross-linking agent to fabricate carbon fabrics using lyocell fibers. The physical and chemical changes were investigated by thermogravimetric analysis (TGA), Fourier transform infrared spectroscopy (FT-IR), X-ray diffractometry (XRD) and weight analysis. We confirmed that the weight yield of the carbon fabrics compared to the untreated fabrics increased by 14.7%, and width and length yield of the fabrics increased by 15% and 15.5%, respectively. This may be due to the effect of promoting the dehydration reaction of cellulose, forming char on the fiber surface, which induces a crosslinking reaction in the cellulose molecule and stabilizes the structure upon pyrolysis.

Keywords:

Cellulose based-Carbon fiber, Lyocell, Pyrolysis, Graphitization, Crystallinity, Yeild키워드:

셀룰로오스계 탄소섬유, 리오셀, 내염화, 흑연화, 결정, 수율1. 서 론

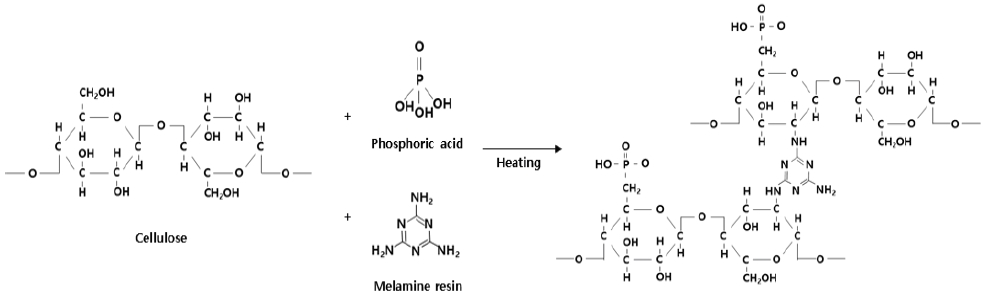

셀룰로오스계 탄소직물은 유연성이 좋으며, 낮은 열전도성, 초고온 내삭마 등의 특성으로 로켓 노즐, 미사일 탄두 등 주로 우주항공 분야의 고온 단열재로 사용되고 있다[1-3]. 전구체로써 주로 레이온 섬유가 사용되고 있으나, 섬유 제조 시 황산(H2SO4) 및 이황화탄소(CS2)와 같은 인체에 유해한 화학약품이 사용되므로 제조 시설이 점차 폐쇄 및 축소되고 있으며, 이에 전 세계적으로 레이온을 대체할 수 있는 친환경적인 리오셀에 대한 연구가 증가하고 있다. 리오셀은 기존 레이온 섬유와 비교하여 제조 공정이 간단하고, 환경 및 인체에 무해하며, 형태안정성이 뛰어난 특성을 가지고 있다[4,5]. 리오셀은 내염화와 탄화 공정을 통해 화학적, 기계적, 물리적 및 미세구조의 변화를 통하여 탄소섬유로 전환된다. 리오셀의 내염화 공정은 400℃ 이하의 온도 범위에서 수행되며, 이 과정에서 급격한 탈수반응 및 해중합이 진행됨에 따라 다량의 중량 손실이 발생된다[6]. 셀룰로오스의 이론적 탄소 수율은 44.2%로 주로 탈수반응과 해중합에 의하여 CO, CO2, Aldehyde, Organic acid 형태의 가스로 증발되어 최종 10~20% 정도의 탄소 수율만을 얻을 수 있다[7-9,18]. 셀룰로오스의 물성 및 수율에 영향을 주는 인자로 전구체 구조, 촉매의 유무, 내염화 조건 등이 있으며, 이에 따라 셀룰로오스의 열안정성이 달라지는 것으로 보고되었다[10]. 이중 초기 전구체의 결정구조에 의해 내염화 시 나타나는 화학적, 물리적 구조가 나타나며, 이는 최종 물성 및 수율에 영향을 주는 것으로 알려져있다[5,11-14]. 또한, 내염화 공정 시 PA와 같은 인계난연제를 활용하여 셀룰로오스 구조의 CH2OH에 결합하여 저온에서의 탈수반응을 유도하고, 표면에 char 형성을 통한 내부로의 열 공급을 지연시켜 최종 탄소섬유 수율을 향상시키는 표면가공이 사용되고 있다[7,15]. 가교제에 대한 연구로 MR 농도 및 처리 시간에 따른 셀룰로오스 직물의 세탁 내구성, LOI 특성 및 표면 변화에 대한 연구가 진행되었다[16]. 본 연구에서는 리오셀 직물에 PA를 처리하여 수율 증대 효과를 확인하고, 추가적으로 가교제인 MR을 첨가하여 초기 셀룰로오스 결정 구조 변화시키고 열처리를 통한 구조 및 중량감소율 변화를 비교 분석하였다. 리오셀 직물의 전처리 유ㆍ무 및 함량에 따른 열 및 구조 특성을 확인하기 위해 TGA, FT-IR, XRD 분석을 진행하였으며, 이 결과를 바탕으로 셀룰로오스와 PA, MA 분자 간 가교 메커니즘을 Fig. 1에 나타내었다.

2. 실 험

2.1 재료(Materials)

연구에 사용된 전구체는 코오롱인더스트리(주)의 1,500 D 리오셀 원사를 사용하여 745 g/m2 밀도의 2/2 twill 패턴의 직물을 제직하여 사용하였다. 제조된 직물은 열처리 시 탈수화 반응 및 해중합에 의하여 발생하는 H2O, CO, CO2 등의 가스에 의하여 물성 및 균일성에 영향을 줄 수 있으므로 발생 가스를 원활히 배출할 수 있는 구조로 설계되어야 한다. 또한, 직물 밀도가 낮을 시 경ㆍ위사 패턴이 틀어지거나, 열처리 시 수축에 의한 직물 비틀림 현상 등의 문제가 발생하므로 공정 작업성 및 열처리 효율 개선을 위하여 적정 밀도로 제직해야 한다.

전처리액으로 사용된 PA(H3PO4, 85%, Extra pure type, Daejung Chemicals & Metals)은 0~30 g/L 사용하였으며, 가교제로써 MR(MR-3, 69.0%, Taeyang Chemical Co., Ltd)의 경우 각각 35, 70, 140 g/L 사용하여 직물에 처리하였다. 실험에 대한 세부 조건은 Table 1에 나타내었으며, 별도의 전처리를 하지 않은 샘플은 B, 전처리한 샘플의 경우 PA는 P, MR은 M으로 각각 표기하였고, 처리된 양(g/L)에 따라 P와 M 뒤에 숫자로 표기하였다.

2.2 전처리(Pre-treatment)

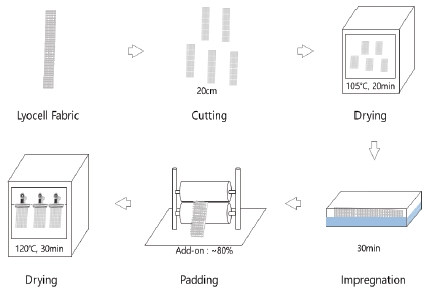

제조된 리오셀 직물은 50×200(Width×Length, mm)로 절단하여 준비한 후 105℃오븐에서 20 min 건조 후 사용하였다. PA와 MR을 Table 2에 나타낸 각 조건 함량에 따라 증류수와 혼합하여 트레이에 준비한 후 리오셀 직물을 약 30min간 침지시켜 전처리액이 충분히 스며들 수 있도록 하였다. 이후 패딩기를 사용하여 약 80~85% pick-up율로 고형분을 부착시키고 120℃ 오븐에서 30min 동안 건조시킨 후 전처리 공정을 수행하였다. Fig. 2에 전처리 공정 모식도를 나타내었다.

2.3 내염화 및 흑연화(Pyrolysis and Graphitization)

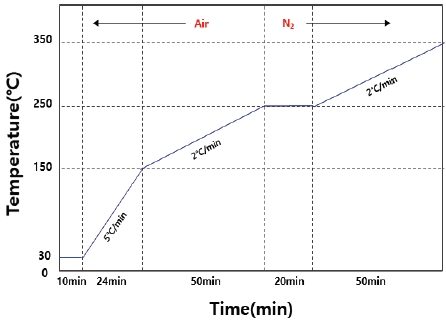

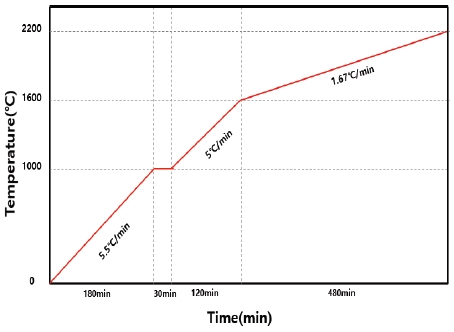

전처리된 직물은 배치식 내염화로를 이용하여 Fig. 3에 나타낸 바와 같이 내염화 공정을 수행하였다. 공정은 크게 물리적으로 결합된 수분 제거(30~150℃, 5℃/min), 화학적으로 결합된 수분 제거(150~250℃, 2℃/min), 주쇄의 해중합에 의한 열분해(250~350℃, 2℃/min) 구간으로 총 3단계로 분리하여 진행하였으며, Air에 존재하는 O2에 의해 해중합이 촉진될 수 있으므로[17], 해중합이 본격적으로 시작되는 250℃(20min 유지)에서 N2로 가스를 교체한 후 승온시켜 총 144min동안 내염화를 진행하였다. 내염화 공정을 거친 직물은 배치식 흑연화로를 사용하여 Ar 분위기 하에 13h30min 동안 처리하였다. Fig. 4에 흑연화 공정의 온도 프로파일을 나타내었다.

2.4 분석(Analysis)

리오셀 직물의 PA 및 MR 처리 유무에 따른 열안정성을 확인하기 위하여 TGA((주)신코엠앤티, N-1500)를 사용하여 50cc/min의 질소가스가 유입되는 불활성 분위기에서 ~600℃까지 10℃/min의 승온 속도로 측정하였다. 전처리액 처리에 따른 구조 및 결정성 변화를 확인하기 위하여 FT-IR(Frontier, Perkin Elmer Co.)과 XRD(X’pert Pro Powder, PANalytical Co.)를 확인하였다. FT-IR은 Attenuated Total Reflection(ATR) 방식으로 400~4,000 cm-1의 범위를 측정하였으며, XRD는 40 kV, 30 mA의 CuKα X-ray를 조사하여 Scan speed 4°/min으로 2θ범위 10~50°까지 측정하였다. 리오셀 직물과 내염화 및 흑연화 공정 후 직물의 중량 변화는 소수점 넷째까지 측정 가능한 화학분석 저울을 사용하여 측정된 잔존율을 백분율(%)로 표기하였다.

3. 결과 및 토론

3.1 전처리에 의한 열안정성 분석

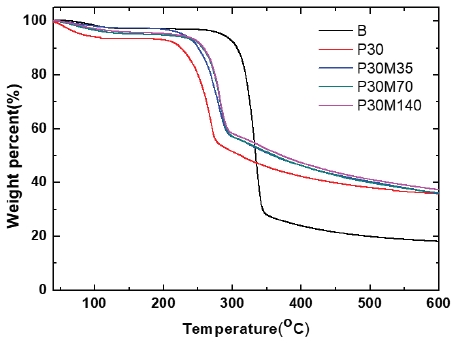

미처리 리오셀 직물과 전처리 공정을 거친 리오셀 직물에 대한 열안정성을 확인하기 위해 TGA를 이용하여 N2 분위기 하에 ~600℃까지 10℃/min의 승온 속도로 분석하여 Table 3과 Fig. 5에 나타내었다. 미처리 리오셀 직물의 경우 250~350℃ 사이의 좁은 온도 구간에서 급격한 중량 손실이 나타나고 있음을 확인할 수 있다. 이 구간에서의 중량 손실은 분자 내 탈수화 반응과 셀룰로오스 구조상에 존재하는 C=O, C=C 결합의 분해로 인하여 H2O, CO, CO2 등의 가스로 발생되면서 나타나는 해중합 반응의 결과로 볼 수 있으며[19], 600℃에서 열분해 후 약 18%만 남게 된다. 이에 반해 PA와 MR을 이용하여 전처리를 거친 리오셀 직물의 경우 초기 250℃ 이전 온도 구간에서부터 탈수 및 열분해 거동을 보이는 것을 확인할 수 있다. PA에 의해 셀룰로오스의 탈수소화가 촉진되며 표면에 char가 형성되어 외부의 산소를 차단하여 내산화성을 가지며, 셀룰로오스 내부로의 열 공급을 물리적으로 지연시켜 분해를 저감시키는 결과로 볼 수 있다. PA에 MR을 혼합하여 처리한 경우 분해 시작 온도가 약 20℃ 정도 높아진 것을 확인할 수 있으며, 이는 셀룰로오스 분자 간 가교에 의한 결과로 볼 수 있다[14]. MR에 존재하는 아미노기와 셀룰로오스의 수산기의 결합을 통하여 300℃ 이전 온도 구간에서 열분해 속도를 지연시키는 것으로 볼 수 있다. 600℃ 열분해 후 중량 감소율에서는 큰 차이를 보이지 않으나, PA만 처리한 시료에 비해 MR을 처리한 경우 처리량에 따라 최종 탄소 수율이 증가하는 것을 확인할 수 있으며, 이는 내염화 시 가교 반응을 통해 보다 안정적인 구조 조건에서 열에 노출되어 나타난 결과로 볼 수 있다.

3.2 전처리에 의한 구조 분석

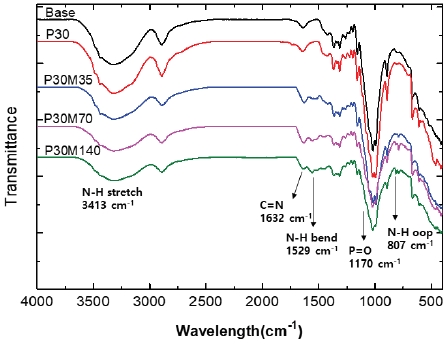

전처리 공정을 거친 리오셀 직물에 대한 구조를 확인하기 위해 FT-IR을 이용하여 구조를 분석하였다. Fig. 6에 나타낸 바와 같이 리오셀의 특징 peak로 1,000 cm-1에서 C-O, C-OH peak, 3,000~3,500 cm-1에서 O-H, 1,700 cm-1에서 C=O peak를 확인할 수 있다. PA를 처리 시 950 cm-1과 1,011 cm-1에서 P-OH peak, 1,170 cm-1에서 P=O peak가 검출되어, 주로 셀룰로오스의 특징 peak가 나타나는 구간과 거의 일치하여 확인하기 어렵다. MR을 처리했을 경우 주로 1,632 cm-1에서 C=N peak, 807 cm-1, 1,529 cm-1, 3,413 cm-1에서 N-H와 관련된 피크를 확인할 수 있으며, MR 함량 증가에 따라 807 cm-1과 1,529 cm-1에서 나타나는 peak가 증가하는 것을 확인할 수 있다.

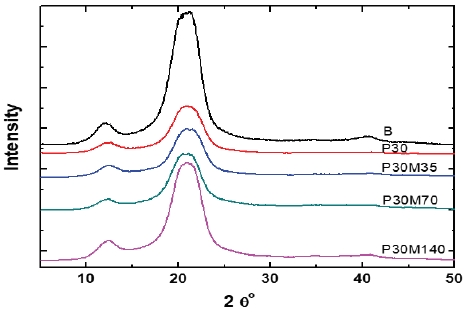

미처리 리오셀 직물과 전처리 공정을 거친 리오셀 직물에 대한 XRD 그래프를 Fig. 7에 나타내었다. 리오셀의 경우 높은 결정성을 가지며 12°와 21.4°(002)에서 매우 강한 peak가 나타나는 것을 볼 수 있다[19]. 그러나 PA로 처리했을 경우 12°와 21.4° peak가 약해지는 것을 확인할 수 있다. 이는 분자 구조 내에 phosphate가 침투함에 따라 리오셀의 결정구조에 손상을 주어 나타난 결과로 볼 수 있다. PA 30 g/L에 MR 35 g/L를 처리했을 경우 결정 세기에 큰 변화가 나타나지 않으나, MR 함량을 70~140 g/L으로 증가시킴에 따라 다시 셀룰로오스 결정 피크가 증가하는 것을 확인하였으며, 이는 MR의 아미노기와 리오셀의 수산기의 결합이 증가함에 따라 나타난 결과로 볼 수 있다.

3.3 수율 분석

전처리 유ㆍ무와 함량 증가에 따른 내염화 및 흑연화 수율 결과를 비교하여 Table 3에 나타내었다. Fig. 3과 4에 나타낸 내염화 및 흑연화 온도 조건으로 실험한 결과 미처리 리오셀 직물의 경우 중량 수율이 10.9%, 직물 폭과 길이 수율이 각각 58.0%와 54.5%로 확인되었다. PA만 처리한 경우 미처리 시료와 비교하여 중량 수율이 4.9% 증가하였고, 직물 폭과 길이가 각각 6%, 7.4%로 수율이 증가한 것을 확인하였다. 이는 내염화 시 탈수반응을 저온으로 유도하고, 열분해 속도를 느리게 조절함으로써 리오셀 직물의 열 안정성이 향상된 결과로 볼 수 있다.

PA와 MR을 동시에 혼합하여 처리한 경우 PA만 처리한 시료와 비교하여 무게, 폭, 길이에서 모두 수율이 증가하는 것을 확인하였으며, 이는 내염화 시 가교반응에 의한 것으로 볼 수 있다. P30M140 시료의 경우 미처리 시료와 비교하여 중량 수율이 14.7% 증가하였고, 직물 폭과 길이의 수율이 각각 15%, 15.5% 증가하는 것을 확인하였다.

4. 결 론

본 연구에서는 리오셀 섬유를 사용하여 탄소직물을 제조함에 있어 PA와 MR로 전처리 후 내염화 및 흑연화 공정을 통하여 나타나는 열적, 구조적, 물리적 특성 변화를 확인하였다. 미처리 시료와 비교하여 PA의 경우 내염화 시 탈수소화 반응을 촉진하고 물리적 열 공급을 차단함으로써 최종적으로 열안정성을 증가시켜 최종 수율이 향상되는 것을 확인하였다. PA에 MR을 추가하여 처리할 경우 PA만 처리했을 경우보다 수율이 향상됨을 확인할 수 있다. 이는 MR은 PA 역할과는 별개로 해중합시 발생되는 가스 물질과 결합 후 다른 분자와의 가교를 형성하기 때문에 상대적으로 구조적 안정성을 부여하여 최종 탄화수율 향상에 기여하는 것으로 볼 수 있다. 상기 연구결과를 바탕으로 MR 가교반응에 의한 리오셀 결정 구조 변화를 통해 열안정성을 부여할 수 있어 최종 탄소직물 제조 시 탄화수율 향상에 기여할 수 있을 것으로 사료된다.

Acknowledgments

[이 논문은 한국추진공학회 2019년도 춘계학술대회(2019. 5. 29-31, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.]

본 연구는 리오셀계 탄소섬유 기반 노즐 개발 사업에 의하여 지원되었습니다.

References

- Donnet, J.B., Rebouillat, S., Wang, T.K., and Peng, J.C.M., “Carbon Fibers., 3rd ed,” Marcel Dekker, NY, USA, pp. 1-85, 1998.

- Peebles, L.H., “Carbon Fibers: Formation, Structure, and Properties, 1st ed.,” CRC Press, FL, USA, 1995.

- Rossi, R.C. and Wong, W.C., “Availability of Aerospace Rayon for SRM Nozzle Insulators,” American Institute of Arronautics and Astonautics, pp. 1-6, 1996.

-

Woodings, C.R. “The Development of Advanced Cellulosic Fibers,” International Journal of Biological Macromolecules, Vol. 17, pp. 305-309, 1995.

[https://doi.org/10.1016/0141-8130(96)81836-8]

-

Peng, S., Shao, H., and Hu, X., “Lyocell Fibers as the Precursor of Carbon Fibers.,” Journal of Applied Polymer Science, Vol. 90, Issue 7, pp. 1941-1947, 2003.

[https://doi.org/10.1002/app.12879]

- Bacon, R., “Carbon Fibers from Rayon Precursors,” Chemistry and Physics of Carbon, Vol. 9, pp. 1-102, 1973.

-

Horrocks, A.R., “An Introduction to the Burning Behaviour of Cellulosic Fiber,” Journal of Scientific and Engineering Research, Vol. 99, pp. 191-197, 1983.

[https://doi.org/10.1111/j.1478-4408.1983.tb03686.x]

-

Wang, S., Guo, X., Liang, T., Zhou, Y., and Luo, Z., “Mechanism Research on Cellulose Pyrolysis by Py-GC/MS and Subsequent Density Functional Theory Studies,” Bioresource Technology, Vol. 104, pp. 722-728, 2012.

[https://doi.org/10.1016/j.biortech.2011.10.078]

-

Scheirs, J., Camino, G., and Tumiatti, W., “Overview of Water Evolution During the Thermal Degradation of Cellulose,” European Polymer Journal, Vol. 37, Issue 5, pp. 933-942, 2001.

[https://doi.org/10.1016/S0014-3057(00)00211-1]

-

Klason, Peter., Heidenstam, G.V., and Norlin, Evert., “Studies of Wood Carbonization. I. The Dry Distillation of Cellulose. Zeit,” Angewandte Chemie International Edition, Vol. 22, pp. 1205-1214, 1909.

[https://doi.org/10.1002/ange.19090222503]

-

Kim, D.Y., Nishiyama, Y., Wada, M., and Kuga, S., “Graphitization of Highly Crystalline Cellulose,” Carbon, Vol. 39. Issue 7 pp. 1051-1056, 2001.

[https://doi.org/10.1016/S0008-6223(00)00221-9]

-

Weinstetn, M. and Broido, A., “Pyrolysis-crystallinity Relationships in Cellulose,” Combustion Science and Technology, Vol. 1, Issue 4, pp. 287-292, 1970.

[https://doi.org/10.1080/00102206908952208]

- Kilzer, F.J. and Broido, A., “Speculations on the Nature of Cellulose Pyrolysis,” Pyrodynamics, Vol. 2, pp. 151-163, 1965.

-

Ayeni, N.A., Adeniyi, A., Abdullahi, N.N., and Bernard, E., “Thermogravimetric and Kinetic Study of Methylolmelamine Phosphate Treated-cotton Fabric,” Bayero Journal of Pure and Applied Sciences., Vol. 5, Issue 2, pp. 51-55, 2012.

[https://doi.org/10.4314/bajopas.v5i2.9]

-

Kenzi, T., “Pyrolysis and Combustion of Cellulose in the Presence of Inorganic Salts,” Bulletin of the Chemical Society of Japan, Vol. 24, Issue 4, pp. 164-168, 1951.

[https://doi.org/10.1246/bcsj.24.164]

-

Wu, W. and Yang, C.Q., “Comparison of DMDHEU and Melamine-Formaldehyde as the Binding Agents for a Hydroxy-Functional Organophosphorus Flame Retarding Agent on Cotton,” Journal of Fire Sciences, Vol. 22, Issue 2, 2004.

[https://doi.org/10.1177/0734904104039695]

-

Basch, A. and Lewin, M., “The Influence of Fine Structure on the Pyrolysis of Cellulose. II. Pyrolysis in Air,” Journal of Polymer Science: Polymer Chemistry Edition, Vol. 11, Issue 12, pp. 3095-3101, 1973.

[https://doi.org/10.1002/pol.1973.170111205]

-

Antal, M.J. Jr., “Biomass Pyrolysis: A Review of the Literature Part 1—Carbohydrate Pyrolysis,” Advances in Solar Energy, pp. 61-111, 1983.

[https://doi.org/10.1007/978-1-4684-8992-7_3]

-

Zeng, F. and Ding, P., “The Structural Transitions of Rayon under the Promotion of a Phosphate in the Preparation of ACF.,” Cellulose, Vol. 15, Issue 1, pp. 91-99, 2008.

[https://doi.org/10.1007/s10570-007-9148-6]