가변추력 엔진용 핀틀 분사기 분석 및 개발동향

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

현재 국내외적으로 달 탐사에 대한 관심이 높아지고 있다. 달 탐사를 위해서는 가변추력 엔진 기술의 확보가 매우 중요하다고 할 수 있다. 엔진 추력 조절 방식 중 면적 조절을 통한 유량 변경 방식은 가장 신뢰성 있는 기술로 평가되며, 대표적으로 핀틀 분사기가 있다. 핀틀 분사기는 구조가 비교적 단순하며 연소불안정에 강하다는 강점을 가진다. 따라서 현 시점에서 가변추력을 위해 신뢰성 있는 기술로 여겨지는 핀틀 분사기에 대한 연구가 선행될 필요가 있다. 본 연구에서는 핀틀 분사기의 기본 개념과 설계 인자를 살펴보고 전반적인 설계 절차를 확립하며, 국내외 최신 개발 동향을 파악하고자 하였다.

Abstract

As the interest in lunar exploration increases, a throttleable engine is regarded as a important technology. Variable area injectors have been identified to be the most reliable throttling method. Pintle injector is a representative injector of the variable method. It has a simple design and inherent combustion stability. Therefore, it is necessary to research the pintle injector. The present study investigates the concept of the injector, the design factors, and the latest development trends for pintle injector design.

Keywords:

Throttleable Engine, Pintle Injector, Design Factors키워드:

가변추력 엔진, 핀틀 분사기, 설계 인자1. 서 론

1960년대 초 미국과 구소련의 치열한 우주경쟁 속에서 케네디 대통령은 미국의 자존심 회복을 위해 1961년 5월, “1960년대 안에 인간을 달에 착륙시키고 다시 귀환하겠다”는 계획을 발표하고 달 착륙 프로젝트인 “아폴로 계획”을 즉시 실행에 옮기게 된다. 1969년 7월, 아폴로 11호가 성공적으로 마무리됨과 함께 미국 정권이 교체되면서 “아폴로 계획”은 종언되었고 자연스럽게 미소 우주경쟁도 수그러들면서 달 탐사 목적도 사라지게 되었다. 그러나 현재는 달 탐사를 단지 정치적 수단으로서가 아닌 인류의 미래와 관계지어 미래 에너지원 확보 및 향후 화성 탐사와 같은 심우주 항해를 위한 중간기지 역할로서 미국, 러시아, 일본 등 세계 각국에서 관심을 보이고 있다. 이와 함께 국내에서도 우주개발중장기계획에 따라 2020년까지 한국형발사체를 활용해 달 궤도선/착륙선을 자력 발사하기로 계획되어 있다. 국내외적으로 달 탐사에 대한 관심이 증가하면서 그에 따른 과학적 기술도 필수적으로 필요한 시점이 되었다. 가변추력 엔진은 이러한 달 탐사 임무와 관련하여 매우 중요한 역할을 할 수 있는 기술로서 추력 조절 방법에 대한 연구가 반드시 선행되어야 한다고 판단된다. 추력 조절 방법에는 추진제 종류 또는 성분을 바꾸거나, 노즐 목 또는 노즐출구의 면적을 변경시키는 방법 등 몇 가지 방식이 존재한다. 그러나 이러한 방식은 물리적인 제한으로 인해 제어가 어려우며 노즐 목의 경우 높은 열유속이 집중될 수 있기 때문에 조절하기가 쉽지 않다. 이에 비해 추진제의 유량 조절을 통한 추력 조절 방식은 가장 간단한 조절 방식으로 여겨지고 있다. 유량 조절 방식에도 차압을 조절하거나 이중 매니폴드를 사용하는 등 다양한 방식이 있지만 면적 조절 방식이 가장 신뢰성 있는 것으로 평가되고 있다[1]. 핀틀 분사기는 면적 조절 방식의 대표적인 형태로 특정 장치를 이용해 분사기 오리피스 면적을 조절함으로써 연소실로 공급되는 추진제 유량을 조절해 추력 제어에 용이한 구조를 가진다. 또한 기존의 제트 및 스월 분사기와 달리 단일 핀틀 분사기로 넓은 범위에서 추진제를 분사할 수 있기 때문에 구조가 단순하다는 장점을 가지며 제작비와 무게를 줄일 수 있다. 핀틀 분사기 특성상 분사기 주위에 재순환 영역이 생기기 때문에 연소불안정이 쉽게 생기지 않는 장점도 가진다[2]. 이렇듯 달 탐사를 위해서는 가변추력 엔진 개발이 필수적이며 이를 위해 단순한 구조를 가지면서도 연소불안정에 강한 핀틀 분사기를 연구하는 것은 현 시점에서 반드시 필요하다고 볼 수 있다. 따라서 본 연구에서는 핀틀 분사기의 기본 개념과 설계 인자를 살펴보고 전반적인 설계 절차를 확립하고자 하였다. 또한 현재 국내외적으로 수행되고 있는 핀틀 분사기 관련 연구에 대해서도 조사 및 분석하여 개발 동향을 파악하고자 하였다.

2. 핀틀 분사기 개념

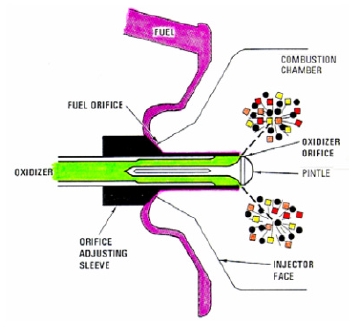

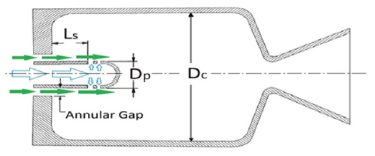

Fig. 1은 핀틀 분사기의 기본 개념을 보여준다. Fig. 1의 경우 연료가 분사기 외벽을 따라 환형 형상의 균일한 속도분포를 가지며 축방향으로 분사된다. 산화제는 핀틀 분사기 내부로 유입되어 축방향으로 흐르다가 핀틀과 슬리브 사이의 간극을 통해 반경방향으로 얇은 시트를 형성하며 분사된다. 축방향, 반경방향으로 분사된 추진제는 핀틀 끝단에서 만나 충돌하게 되고 혼합 및 미립화가 일어나게 된다. 충돌 후의 분무각은 연료와 산화제의 운동량비에 따라 결정된다. 단일 엔진으로부터 추력을 조절하는 방식에는 몇 가지가 있으나 가장 간단한 방법은 Eq. 1[3]에서 볼 수 있듯이 추진제의 유량을 조절함으로써 추력을 변경하는 것이다.

| (1) |

여기서, F는 추력, 은 추진제 유량, Ve는 노즐출구에서 연소가스속도, Ae는 노즐출구 단면적, Pe는 노즐출구압력, Pa는 외기압력을 의미한다.

핀틀 분사기에서는 Fig. 1에 제시된 슬리브를 움직임으로써 추진제 유량을 조절할 수 있다. 슬리브의 움직임에 따라 연료 및 산화제 오리피스의 면적을 동시에 조절할 수 있는 구조로 넓은 추진제 유량 범위에서 일정한 분사속도를 유지할 수 있는 편리하면서도 신뢰성 있는 추력조절이 가능한 장치이다[4].

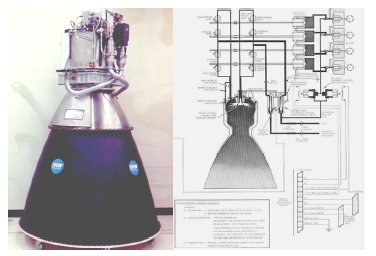

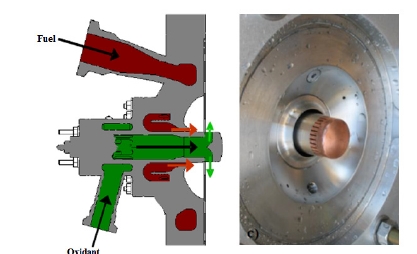

이러한 핀틀 분사기의 개념은 미국의 TRW사에 의해 고안되었으며 1960년대 미국에서 Fig. 2와 같이 아폴로 달착륙선(Lunar Module Dscent Engine; LMDE)에 적용된 것이 대표적인 사례이다. LMDE는 단일 핀틀 분사기를 사용하여 4.67 kN에서 46.7 kN까지 추력 조절이 가능하며 작동 조건 범위 내에서 높은 연소효율을 유지하면서 저주파 연소불안정에 강하도록 설계되었다.

TRW사에서는 그동안 25가지의 서로 다른 추진제 조합, 추력조절범위 변경에도 핀틀 분사기를 사용한 지상 및 비행 시험에서 단 한 차례도 실패한 사례가 없었으며 핀틀 분사기가 연소 불안정 현상에 강하다는 것을 입증해주었다[1,2].

3. 핀틀 분사기 설계 인자

핀틀 분사기는 기존의 제트 또는 스월 분사기에 비해 그 설계 절차나 유동 및 연소 특성에 대한 연구가 부족한 상태이다. 공개된 문헌이나 자료도 한정적이기 때문에 핀틀 분사기 설계에 있어 여전히 어려움이 존재한다. 본 절에서는 국외 문헌[5-7]을 참고해 핀틀 설계에 필요한 주요 인자에 대해 알아보고 그 설계 절차를 확립하고자 하였다.

3.1 Total Momentum Ratio (TMR)

핀틀 설계에 있어 가장 중요한 변수인 Total Momentum Ratio (TMR)는 축방향과 반경방향추진제의 운동량 비로 정의되며 Eq. 2와 같이 표현된다.

| (2) |

연료와 산화제의 충돌이후 형성되는 분무각은 핀틀 내부에서 연소실로 분무되는 반경방향 유동의 운동량과 비례관계로, 동일한 축방향 운동량 조건에서 반경방향 운동량이 커질수록 분무각이 커지게 된다. Eq. 2에서 반경방향으로 흐르는 추진제의 운동량이 TMR과 비례관계임으로 결국 TMR이 증가하게 되면 분무각이 커지는 것을 알 수 있다. 핀틀 설계 경험상 TMR은 1 부근일 때 최적의 성능을 가지며, 축방향과 반경방향 유동의 일반적인 유입 속도는 10-50 m/s의 범위를 가진다.

3.2 Blockage Factor (BF)

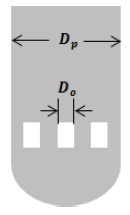

Blockage Factor (BF)는 핀틀의 원주길이(πDp)에 대해 전체 홀의 원주방향 길이(NDo)가 얼마를 차지하는지를 나타내는 인자로 Eq. 3과 같이 정의된다.

| (3) |

여기서, 각 변수의 의미는 Fig. 3과 같이Dp는 핀틀의 직경이며, Do는 핀틀 끝단의 홀/슬릿의 원주방향 길이, N은 전체 홀/슬릿의 개수를 의미한다.

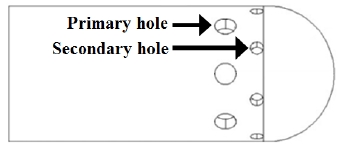

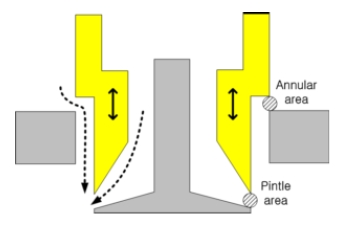

BF가 1이하일 경우, 즉 홀의 원주방향 전체 길이가 핀틀 원주길이보다 작을 경우에는 축방향으로 흐르는 추진제가 반경방향 추진제와 충돌하지 못하는 면적이 생기기 때문에 추진제의 혼합효율이 감소한다. 따라서 충돌 면적 증가를 통한 혼합효율 향상을 위해서는 적절한 홀의 형상 및 배치를 통해 BF를 1로 설계하는 것이 필요하다. BF를 향상시키는 방법 중 Fig. 4와 같이 2열 홀을 사용한 방식이 있으며, 첫 번째 열의 홀 사이에 두 번째 열 홀을 배치시킴으로써 축방향과 반경방향 추진제의 충돌 면적을 넓힐 수 있는 구조이다. 김형모 등[8]은 핀틀 수류 시험에서 사각홀을 2열로 배치시켰을 경우 축방향 유동이 충돌하지 못해 생기는 Drizzle 현상이 단열 배치에 비해 확연히 줄어든 것을 확인하였다.

BF와 밀접한 관련이 있는 핀틀 끝 단 홀의 형상 설계에서 Eq. 4의 유량계수 관계식을 사용하면 주어진 분사조건에서 필요한 홀의 전체 면적을 파악할 수 있다.

| (4) |

여기서, A는 홀의 전체 면적, 은 추진제 유량, Cd는 유량계수, ρ는 추진제 밀도, ∆P는 분사기 입구압력과 연소실압력 간의 압력차를 의미한다.

3.3 연소실과 핀틀의 직경 비

Eq. 5에 정의된 연소실과 핀틀의 직경 비는 핀틀 설계에 있어 또다른 무차원 주요 변수로 일반적으로 3-5의 값을 가진다.

| (5) |

여기서, 각 변수의 의미는 Fig. 5와 같이 Dp는 핀틀의 직경이며, Dc는 연소실 직경을 의미한다.

3.4 Skip distance

Skip distance는 Eq. 6과 같이 축방향 유동이 반경방향 유동과 처음 충돌하기 전까지 이동한 거리(Ls)를 핀틀 직경으로 나눈 값을 의미한다.

| (6) |

일반적인 skip distance 값은 약 1로 Ls와 핀틀 직경의 길이를 같게 설계한다. 핀틀 직경보다 Ls가 더 클 경우 핀틀 후단 벽과의 마찰로 인한 유동의 감속을 무시하지 못하며, 더 작을 경우에는 추진제의 충돌이 연소실 헤드면 근처에서 일어나게 되어 연소에 의한 열 손상이 발생할 수 있다.

3.5 핀틀 내부 추진제 선정

핀틀의 형상 설계와 함께 핀틀 내부 추진제 선정도 엔진 크기에 따라 고려되어야 할 사항 중 하나이다. 일반적으로 연료가 내부 추진제로 쓰이는 경우는 엔진 추력이 작을 경우로 TMR을 증가시켜 연소실 벽의 막냉각에 쓰일 수 있다. 반면 보다 큰 추력이 요구되는 엔진의 경우에는 산화제가 핀틀 내부 추진제로 사용되는 것이 일반적이다. 연료와 달리 산화제의 경우 TMR을 낮추어 산화제로 인해 연소실 벽에 손상이 생기지 않도록 하는 것이 최적의 분사조건이다.

3.6 설계 절차 및 문제점

앞에서 언급한 핀틀 설계 인자들에 대해 그 선정 절차를 종합적으로 정리하면 다음과 같다.

1) 연소실 직경(Dc) 도출 : 주어진 요구조건(추력, 연소실압력, 혼합비, 확대압력비 등)을 만족하는 연소기 설계를 통해 Dc를 계산한다.

2) 핀틀 직경(Dp) 결정 : 1)에서 Dc가 계산되면 Eq. 5의 추천값 3-5를 참고하여 Dp를 결정한다.

3) 충돌 전 축방향 유체 이동거리(Ls) 결정 : 2)에서 결정한 Dp와 Skip distance의 일반적인 값인 1을 참고하여 Eq. 6을 이용해 Ls를 정한다.

4) 핀틀 끝 단 홀 설계 : 1)-3)의 과정을 통해 Fig. 5에 있는 주요 설계 변수 세 가지를 결정한 후 마지막으로 핀틀 끝 단 홀의 형상 및 배치를 결정한다. BF는 홀의 형상 및 배치와 밀접한 관련이 있으며, Eq. 3에서 핀틀의 원주길이(πDp)를 알고 있으므로 혼합효율을 고려해 BF를 1로 만드는 홀의 형상 및 원주방향 길이(Do)와 개수 (N)를 선정해야 한다. 전체 홀의 원주방향 길이가 핀틀의 원주길이와 같아지도록 하는 경우의 수는 어떤 형상을 쓰며, 어떻게 배치하느냐에 따라 매우 다양하다. 핀틀 내부로부터 연소실로 분사되는 반경방향 유동은 동일한 분무조건일 때 결국 이 핀틀 끝단 홀의 형상에 따라 그 특성이 달라지기 때문에 최적의 분무성능을 갖는 핀틀 설계를 위해서는 이 4번째 설계 과정이 가장 중요하다고 볼 수 있다.

핀틀 분사기 개발을 어렵게 하는 요인에는 공개된 자료나 문헌이 매우 제한적이라는 것 외에도 다음과 같은 문제점들이 존재한다. 첫째, 핀틀 주위로 축방향 유체가 흐르는 공간인 annular gap을 균일하게 제작하기 위해 허용 오차를 엄격히 제한해야 한다. 따라서 제작상의 어려움이 존재한다. 또한 소형 엔진의 경우 핀틀 끝단 홀의 정교한 가공이 어렵다는 문제가 있다. Rezende 등[7]은 1 kN 이하의 소형 엔진의 경우에 핀틀 끝단 홀의 정교한 드릴링이 어렵다고 판단하여 반경방향 유동 형성을 위해 기존의 스월 분사기를 사용하였다. 둘째, 핀틀 끝단이 열에 취약하다는 단점이 있다. 핀틀 끝은 재순환 영역에 있으며 높은 열유속에 노출되어 있다. 핀틀 끝을 둥근 형태로 제작하게 되면 이러한 문제를 어느 정도 완화시킬 수 있다. 셋째, 축방향과 반경방향 유동이 충돌하는 지점에서 열에 의한 영향이 클 수 있다. 자동점화성 추진제를 사용하는 엔진의 경우, 반경방향 유동 부근에서 국소적인 연소 영역에 의한 미소 재순환 영역이 발생하여 핀틀을 손상시킬 수 있다. 따라서 이러한 재순환 영역의 크기를 최소화하는 핀틀 형상 설계가 고려되어야 한다. 넷째, 다른 이원추진제 엔진과 마찬가지로 벽에서의 열유속 문제가 존재하나 이것은 TMR 변경을 통해 완화시킬 수 있다.

4. 핀틀 분사기 개발 현황

1960년대 TRW사에서 개발한 핀틀 분사기 이후 최근 Space-X를 비롯해 해외뿐만 아니라 국내에서도 핀틀 분사기와 관련된 연구를 수행 중이며, 수류시험 및 연소시험까지 진행된 상태이다. 본 절에서는 국내외의 핀틀 분사기 개발 현황에 대해서 살펴보고자 한다.

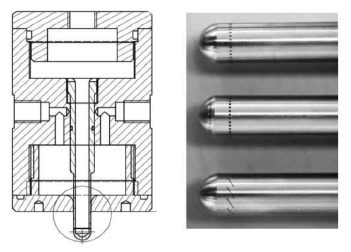

4.1 Northrop Grumman Corporation

Northrop Grumman사는 NASA와 함께 미래 이착륙선용 가변추력 로켓 엔진 개발을 목표로 TR202시험엔진을 개발하였다. Space-X에서 최근 다른 행성에 물자를 나르는 우주선(Interplanetary Transport System; ITS)에 사용할 Raptor엔진을 개발하면서 극저온 추진제인 액체산소/액체메탄에 대한 관심이 커지고 있는데 TR202엔진 또한 극저온 추진제인 액체산소/액체수소를 사용하는 엔진으로 팽창형 사이클을 사용한다. 자세한 엔진 특성은 Table 1에 나와 있다. 분사기는 10:1의 가변추력을 위해 아폴로 달착륙선에 사용하였던 핀틀 분사기와 유사한 방식을 채택하였다. Fig. 6은 분사기의 단면도 및 실제 제작된 형상을 보여준다. 분사기 크기는 46 cm X 46 cm X 24 cm이며 무게는 약 90.7 kg이다.

7.5%부터 75%의 추력 범위 내에서 연소시험을 한 결과, 모든 시험에서 안정적인 연소특성을 보임을 확인하였다. 또한 핀틀 분사기를 이용한 열 유속 프로파일이 기존의 평면 형태 분사기와 유사함을 확인하였다. Northrop Grumman사는 향후 연속적인 추력 변경을 위해 선형 액추에이터를 장착할 계획이다[9].

4.2 Purdue University

Purdue University에서는 2000년대 초반부터 핀틀 분사기에 대한 개발을 수행해왔다. 무독성이원추진제를 사용한 자세 제어용 엔진에 핀틀 분사기를 적용하여 설계 및 제작, 연소시험까지 수행하였다.

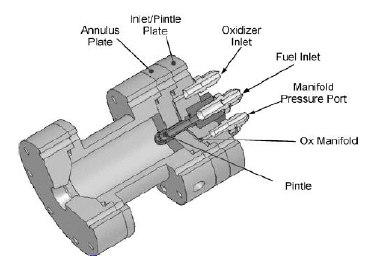

엔진은 진공추력 890 N과 연소압 2.76 MPa의 조건을 가지며 기본 단면 형상은 Fig. 7과 같다. Table 2는 핀틀 분사기의 기준 설계치를 보여준다.

Purdue University는 2001년 7월 이후부터 3초 연소시험을 150차례 성공적으로 수행하였으며 그 결과가 반복성을 가짐을 확인하였다. 특히 수차례 연소시험을 통해 TMR, secondary to primary hole diameter ratio, skip distance가 연소특성과 어떤 관계가 있는지 살펴보았다. 연소특성은 로켓 성능과 관계된 인자 중 연소효율과 관계된 특성 속도(c*)와 연소실 및 노즐을 종합적으로 평가할 수 있는 특성치인 비추력(Isp)을 가지고 판단하였다. 먼저 TMR의 경우, 연소실 직경을 4.45 cm와 5.7 cm인 두 가지 서로 다른 크기에 대해 TMR의 범위를 0.3-1.5 사이에서 변경시키며 연소특성을 살펴보았다. TMR이 0.7 이후인 구간부터는 연소실 크기에 상관없이 특성속도와 비추력 모두 일정한 값에 수렴하였으며, TMR이 가장 낮은 0.3에서는 연소실 직경이 더 큰 경우에 특성속도 및 비추력이 더 높은 성능을 보임을 확인하였다. 이를 통해 동일 분무조건에서 연소실 직경이 더 클수록 연소효율이 향상됨을 확인하였다. 다음으로 secondary to primary hole diameter ratio를 0.3-1 범위에서 변경시키며 연소특성을 살펴본 결과, 핀틀 hole크기는 특성속도 및 비추력과 큰 연관이 없음을 확인하였다. Skip distance의 경우 핀틀 직경은 0.95 cm로 고정시킨 채 핀틀 길이(Ls)를 1.17 cm에서 3.2 cm까지 변경시키며 연소특성을 파악하였다. 그 결과, 핀틀 길이가 증가할수록 특성속도는 약 5%, 비추력은 약 11% 감소함을 확인하였다. 핀틀 길이의 증가는 연소실 내 추진제 체류시간을 단축시키고 연소에 참여하는 추진제 양을 감소시키기 때문에 이러한 현상이 발생한 것으로 보인다[10].

또한 최근 Purdue University에서는 핀틀 분사기를 적용한 달착륙선용 액체산소/액체메탄 연소기의 프로토타입 모델 개발을 위한 연구를 수행하였다. 분사기 압력 2.17 MPa 또는 그 이하를 유지하면서 추력을 5.78 kN-18.68 kN 범위에서 조절 가능하도록 하는 것이 연소기의 요구조건이며, 본 연구에서는 최대 추력 조건에서 고정형 핀틀을 적용하여 설계 및 연소 시험을 수행하였다. 이에 따른 분사기 설계치는 Table 3과 같다. Fig. 8은 요구조건에 따라 제작된 핀틀 분사기를 보여준다. 제작된 분사기는 Fig. 8의 오른쪽 그림과 같이 총 세 가지 파트로 나눌 수 있다. Pintle tip을 pintle post와 분리 가능하도록 제작하여 핀틀 후단의 홀 변경을 쉽게 할 수 있도록 하였다. 또한 홀이 가공되는 slotted ring을 따로 제작하여 반경방향으로의 사각 홀 가공을 보다 쉽게 할 수 있도록 하였다. 제작된 핀틀 분사기를 연소기와 결합하여 연소시험을 한 결과, 분사기에서 혼합이 제대로 일어나지 않아 예상했던 성능보다 낮은 연소효율을 보였다. 성능 향상을 위해 향후 더 높은 BF를 가지도록 분사기 형상을 개선시키거나 TMR을 변경시켜야 함을 확인하였다[11].

4.3 Space-X

Space-X에서는 이전 TRW사 엔지니어였던 Tom Mueller에 의해 아폴로 달착륙선에 사용되었던 핀틀 인젝터를 Merlin 엔진에 적용하였다. Fig. 9는 Merlin 1D 엔진의 연소시험 장면을 보여준다.

2000년대에 Falcon 1 로켓의 상단용으로 개발되었던 Kestrel 엔진도 Merlin 엔진과 마찬가지로 핀틀 분사기를 적용한 엔진이다. Merlin 엔진이 터보펌프방식을 사용했다면 Kestrel 엔진은 가압방식을 사용했다는 차이점이 있다. Fig. 10은 Kestrel 엔진의 연소시험 모습이다[12].

4.4 Minas Gerais Federal University (UFMG)

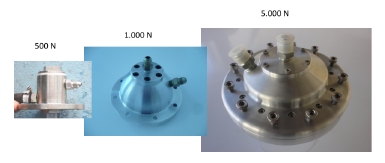

브라질의 UFMG에서는 핀틀 개발을 위한 기초 연구로써 Fig. 11에서 보이는 바와 같이 500 N, 1 kN, 5 kN 로켓 엔진용 세 가지 프로토 타입 모델을 제작하여 핀틀 설계 기술을 축적하였다.

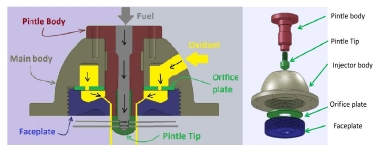

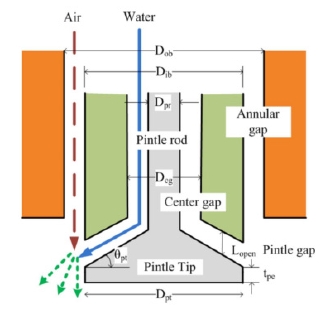

Fig. 12는 1 kN 핀틀 분사기의 구성을 보여준다. 이 형상은 최소한의 하드웨어 변경으로 추진제 유량을 조절할 수 있도록 설계되었다. Main body는 그대로 둔 채 pintle tip 또는 faceplate만 교체하여 핀틀 끝단의 홀을 변경하거나 annular gap을 조절할 수 있는 구조이다. 핀틀 상단으로는 연료가 공급되어 핀틀 끝단의 홀을 통해 반경방향으로 연소실 내에 분사되며, 산화제는 main body의 측면으로 공급된 후 핀틀 표면에 부착되어 얇은 sheet를 형성하며 축방향으로 분사된다. 이후 반경방향 유동과 축방향 유동의 충돌에 의해 혼합과 미립화가 진행된다.

개발한 핀틀 분사기가 1 kN 엔진에서 요구되는 분사조건인 축방향 0.185 kg/s, 반경방향 0.125 kg/s, 입구압력 0.3 MPa를 만족하는지 검증하기 위해 물을 이용한 수류시험을 한 결과, 입구압력 0.3 MPa에서 축방향 0.187 kg/s, 반경방향 0.128 kg/s로 목표치와 가까운 유량에 도달하는 것을 확인하였다[7].

4.5 University of Tokyo

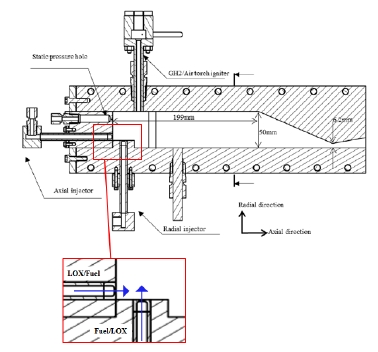

일본 도쿄 대학에서는 핀틀 분사기를 사용한 연소기 내의 화염 구조 특성을 살펴보기 위해 광학 계측 방법을 이용하였다. 추진제로는 에탄올/액체산소를 사용하며 연소실은 Fig. 13과 같이 원통형이 아닌 50 mm X 50 mm 크기를 가지는 직사각형의 2D 형상으로 제작되었다. 2D 핀틀 분사기 모사를 위해 Fig. 13과 같이 연소실 하단에 반경방향 분사기와 연소실 길이방향으로 축방향 분사기를 설치하였다. 이 분사기를 통해 반경방향과 축방향 유동의 충돌을 모사하게 된다.

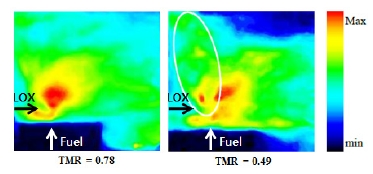

본 연구에서는 TMR 변화에 따른 화염 구조 및 연소특성 변화를 파악하였다. 이를 위해 CH 자발광 계측을 이용하여 Fig. 14와 같이 CH 분포를 살펴보았다. 두 경우 모두 추진제가 충돌하는 지점에서 CH 신호가 강했으며, 이를 통해 추진제의 연소 반응이 충돌 후 즉시 일어남을 확인할 수 있었다. TMR이 0.49인 경우에는 축방향 유동의 운동량이 반경방향 유동에 비해 약 2배 정도 크기 때문에 화염이 축방향으로 더 기울어져있으며 상단 벽 부근 쪽의 CH 분포가 약한 것을 확인할 수 있었다. 또한 Fig. 14의 하얀 선으로 표시된 영역에서 상대적으로 강한 CH 분포가 확인되었는데 이것은 연소기의 faceplate 부근에서 생성된 재순환 영역에 의한 것으로 보인다. 또한 TMR이 상대적으로 큰 경우 연소실 상단 벽에 충돌하는 추진제 양이 많아지기 때문에 막냉각에는 효과적이나 반대로 연소압을 상승시키는데 기여하는 추진제 양은 감소하기 때문에 결과적으로 연소효율을 나타내는 특성 속도(c*)는 떨어짐을 확인할 수 있었다[13].

4.6 한국항공대학교

한국항공대학교에서는 액체 로켓 엔진용 핀틀 분사기의 최적설계를 위한 기초연구로써 Fig. 15와 같은 형상에 대해 상압 조건에서 물과 공기를 이용한 수류 시험을 통해 분무 조건 및 핀틀 개도에 따른 분무 특성을 분석하였다. 핀틀 분사기 중심으로 흐르는 액체의 유량은 핀틀 로드가 움직임에 따라 개방 면적을 조절하여 변경된다.

이와 함께 기체가 흐르는 환형갭은 고정된 면적을 가지는 구조이다.

분무 조건에 따른 미립화 특성을 파악하기 위해 핀틀 개도 거리를 0.2-1 mm의 범위에서 0.2 mm 간격으로 조절하고 액체 분사 차압은 0.05, 0.1 MPa, 기체 분사 차압은 0.01, 0.03, 0.05, 0.07, 0.1 MPa로 유지하면서 수류 시험을 수행하였다. 수행 결과, 평균액적직경(Sauter Mean Diameter; SMD)은 핀틀 개도가 작을수록, 기체 분사압이 증가할수록 작아지는 경향을 보였다. 또한 운동량 비가 클수록 SMD가 작아지는 경향을 보임을 확인하였다[14].

이전 연구에 이어 환형갭이 고정되어 있던 기존 형상을 개선하기 위해 Fig. 16과 같이 핀틀 로드 주위에 슬리브를 장착해 슬리브의 상하운동에 따라 핀틀 중심과 바깥 유량이 모두 조절되게 하는 분사기를 설계하여 추력제어 성능을 검토하였다. 개도가 0-1 mm로 선형적으로 변화될 때 연소 압력과 추진제 유량이 비선형적으로 제어되면서 결과적으로 추력이 비선형적으로 제어되는 것을 확인하였다. 또한 저 개도 조건에서 설계점보다 높은 혼합비를 보여 소염될 가능성도 있음을 확인하였다. 따라서 선형적 추력제어와 함께 일정한 혼합비를 가지기 위해서는 개도 면적을 비선형적으로 설계해야 하는 것을 확인하였다[15].

4.7 한국항공우주연구원

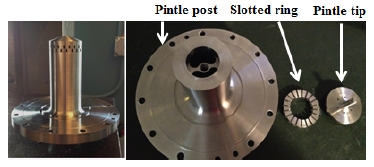

한국항공우주연구원에서는 미래 달 탐사선 추력기에 대한 연구로써 핀틀 인젝터 설계 및 수류시험을 수행하였다. Fig. 17과 같이 핀틀 후단에 사각형, 원형, 슬릿형 등의 다양한 홀 형상을 가진 분사기를 제작해 운동량비에 따른 분무특성을 밝혔다.

수류시험을 위해 총유량 0.3 kg/s, 가압압력 1.5 MPa이 가능한 실험 장치를 사용하였으며, 사각형 홀에 대한 분무 특성 분석 결과, 홀의 aspect ratio가 클수록 미립화에 유리하며 단열 보다 2열 홀 배치 시 혼합효율이 향상됨을 확인하였다. 또한 사각형 홀과 원형 홀을 비교했을 시 동일한 분무 조건에서 유사한 분무각 및 액적 크기가 나타남을 확인하였다. 향후 2열 홀 배치 방식의 핀틀 분사기에 대한 연구를 수행할 예정이다[8].

4.8 충남대학교

충남대학교에서는 연소실 압력 1 MPa, 진공추력 755 N의 액체산소와 케로신을 사용하는 액체 로켓 엔진에 대해 고정형태의 기울어진 슬릿형 핀틀 분사기를 적용하여 설계 및 제작을 수행하였다. 또한 수류시험과 연소시험의 비교를 통해 분무패턴에 따른 연소현상을 확인하였다.

핀틀 후단의 홀 형상은 혼합효율 증가를 위해 Fig. 18과 같이 기울어진 슬릿형을 사용하였으며 분사기 설계치는 Table 4와 같다.

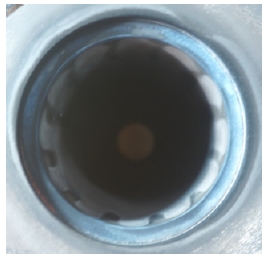

물을 이용한 수류시험 결과, 핀틀과 환형갭 사이의 매우 작은 간극으로 인해 가공상의 오차가 발생한 것으로 확인되었다. 이로 인해 Table 4의 설계치와는 다르게 연료 차압 0.39 MPa, 산화제 차압 0.21 MPa에서 설계유량이 측정되었다. 수류시험에서 얻은 차압을 바탕으로 실추진제를 이용하여 연소시험을 수행한 결과, Fig. 19와 같이 홀 개수 12개에 의한 분무패턴에 따라 연소실 내부에 일정한 패턴의 그을음이 형성된 것을 확인하였다.

큰 운동량을 가진 산화제가 충분한 혼합시간을 가지지 못한 채 연소실 벽에 부딪히면서 해당 영역에 대해 그을음이 발생하지 않은 것으로 판단된다. 연소시험 결과는 추후 냉각채널 설계에 이용될 것으로 예상된다[16].

5. 결 론

현재 국내외적으로 달탐사에 대한 관심이 증가됨에 따라 가변추력 엔진 기술 확보가 중요해지고 있다. 따라서 본 논문에서는 추력조절 방식 중 가장 신뢰성 있으면서도 구조가 비교적 단순한 핀틀 분사기에 대해 그 개념 및 핀틀 형상 결정을 위한 몇 가지 파라미터, 고려해야할 사항에 대해 알아보았으며, 국내외 개발 동향에 대해 파악하였다. 현재 각 대학에서는 고정형 핀틀 분사기에 대해 수류 및 연소시험을 수행하였으며, 액추에이터를 사용하여 오리피스 면적이 변하는 것에 대한 연구는 이루어지지 않은 상태이다. 본 논문에서 살펴본 설계 주요 인자들과 함께 국내외 각 대학에서 사용한 설계규격들을 참고한다면 대략적인 핀틀 분사기 크기 및 혼합 효율 향상을 위한 핀틀 끝단 홀의 배치 방식을 파악하는데 유용한 참고자료로 활용될 것으로 사료된다. 앞으로는 핀틀 분사기의 원래 목적인 추력조절을 위한 면적조절 제어 시스템에 대한 연구가 이루어져야 할 것이다.

Acknowledgments

본 연구는 서울대학교 차세대 우주추진 연구센터와 연계된 미래창조과학부의 재원으로 한국연구재단의 선도연구센터지원사업(NRF-2013R1A5A1073861)의 연구 결과이며, 이에 감사드립니다.

References

-

Casiano, M.J., Hulka, J.R., and Yang, V., “Liquid-Propellant Rocket Engine Throttling: A Comprehensive Review“, Journal of Propulsion and Power, 26(5), p897-923, (2010).

[https://doi.org/10.2514/1.49791]

-

Dressler, G.A., and Bauer, J.M., “TRW Pintle Engine Heritage and Performance Characteristics“, 36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, Huntsville, A.L., U.S.A., AIAA 2000-3871, Jul.), (2000.

[https://doi.org/10.2514/6.2000-3871]

- Koo, J.Y., Roh, T.S., Moon, H.J., Yoon, Y.B., Lee, S.T., Lee, C.G., and Cho, Y.H., Rocket Engineering, 1st ed, Kyobo Book Centre, Seoul, Korea, (2008).

-

Dressler, G.A., “Summary of Deep Throttling Rocket Engines with Emphasis on Apollo LMDE“, 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Sacramento, C.A., U.S.A., AIAA 2006-5220, Jul.), (2006.

[https://doi.org/10.2514/6.2006-5220]

- Yang, V., Habiballah, M., Hulka, J., and Popp, M., Liquid Rocket Thrust Chambers, 200, AIAA, Virginia, V.A., U.S.A., Jan.), (2004.

- Ashgriz, N., Handbook of Atomization and Sprays, Springer, New York, N.Y., U.S.A., (2011).

-

Rezende, R.N., Pimenta, A., and Perez, V.C., “Experiments with Pintle Injector Design and Development“, 51th AIAA/SAE/ASEE Joint Propulsion Conference, Orlando, F.L., U.S.A., AIAA 2015-3810, Jul.), (2015.

[https://doi.org/10.2514/6.2015-3810]

- Kim, H., Lee, H., Park, P., and Yang, S., “Spray Characteristics of Liquid-Liquid Pintle Injectors“, 2014 KSPE Fall Conference, Jeongseon, Gangwon-do, Korea, p787-790, Dec.), (2014.

- Gromski, J.M., Majamaki, A.N., Chianese, S.G., Weinstock, V.D., and Kim, T.S., “Northrop Grumman TR202 LOX/LH2 Deep Throttling Engine Technology Project Status“, 46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Nashville, T.N., U.S.A., M10-0843, Jul.), (2010.

-

Austin, B.L., Heister, S.D., and Anderson, W.E., “Characterization of Pintle Engine Performance for Nontoxic Hypergolic Bipropellants“, Journal of Propulsion and Power, 21(4), p627-635, (2005).

[https://doi.org/10.2514/1.7988]

-

Bedard, M.J., Feldman, T.W., Rettenmaier, A., and Anderson, W., “Student Design/Build/Test of a Throttleable LOX-LCH4 Thrust Chamber“, 48th AIAA/SAE/ASEE Joint Propulsion Conference and Exhibit, Atlanta, G.A., U.S.A., AIAA 2012-3883, Aug.), (2012.

[https://doi.org/10.2514/6.2012-3883]

- Seedhouse, E., SpaceX - Making Commercial Spaceflight a Reality, Springer, New York, N.Y., U.S.A, (2013).

-

Sakaki, K., Kakudo, H., Nakaya, S., Tsue, M., Isochi, H., Suzuki, K., Makino, K., and Hiraiwa, T., “Optical Measurements of Ethanol/Liquid Oxygen Rocket Engine Combustor with Planar Pintle Injector“, 51th AIAA/SAE/ASEE Joint Propulsion Conference, Orlando, F.L., U.S.A., AIAA 2015-3845, Jul.), (2015.

[https://doi.org/10.2514/6.2015-3845]

-

Son, M., Yu, K., Koo, J., Kwon, O.C., and Kim, J.S., “Injection Condition Effects of a Pintle Injector for Liquid Rocket Engines on Atomization Performances“, Journal of ILASS-Korea, 20(2), p114-120, (2015).

[https://doi.org/10.15435/jilasskr.2015.20.2.114]

- Son, M., Radhakrishnan, K., Song, W., and Koo, J., “Design Method and Throttleable Performance Analysis of a Liquid Fuel Pintle Injector“, 2016 KSPE Spring Conference, Seogwipo-si, Jeju-do, Korea, p135-137, May), (2016.

- Kim, S., Kim, W., Kim, T., Ko, Y., Kim, S., and Kim, H., “Analysis on Combustion Phenomena by Spray Pattern of Canted Slit Type Pintle Injector“, 2016 KSPE Spring Conference, Seogwipo-si, Jeju-do, Korea, p406-410, May), (2016.