한국형발사체 발사대 고압가스 공급시스템 소개

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

한국형발사체 발사대시스템은 지상기계설비, 추진제공급설비, 발사관제설비 그리고 기반시설로 구성된다. 추진제공급설비의 구성품인 고압가스 공급시스템은 우주발사체 발사 운용에 필요한 고압가스를 저장하고 각 사용처에 공급하는 역할을 수행한다. 고압가스 공급시스템은 고압가스 저장부, 조정패널, 제어서브시스템 등으로 구성되며, 조정패널 중 자동패널은 제어기와 연동되어 원격으로 구동이 가능하도록 구축된다. 본 논문에서는 한국형발사체와 발사대시스템 지상설비의 특성을 고려하여 설계된 고압가스 공급시스템에 대해 소개하고자 한다.

Abstract

The KSLV-II launch complex system consists of mechanical ground support equipment(MGSE), fuel ground support equipment(FGSE), electrical ground support equipment(EGSE) and infrastructures. Compressed gas supply system, as a part of FGSE, is responsible for launch operations such as gas intake, storage, supply to launch vehicle and ground support equipments. This system consists of three primary elements such as gas storage part, control panel and controller. Automatic panels, as a part of control panel, are manufactured to operate remotely by controller. This study presents compressed gas supply system which is designed for KSLV-II and ground support equipment characteristics.

Keywords:

KSLV-II, Launch Complex, Compressed Gas Supply System키워드:

한국형발사체, 발사대시스템, 고압가스 공급시스템1. 서 론

한국형발사체 개발계획에 따라 75톤 엔진 1기로 구성된 시험발사체는 기 구축된 나로호 발사대시스템 설비를 개조하여 발사 운용을 수행할 계획이며, 3단형 발사체인 한국형발사체는 기 구축된 중앙공용시설의 설비를 활용하고 신규로 구축되는 제2발사대에서 발사 운용을 수행할 예정이다. 발사대시스템은 우주발사체의 발사 운용과 연계되는 중요한 설비로서 발사체 점검, 추진제/고압가스 충전 및 배출 그리고 발사 후속 처리 등을 담당하는 설비이다. 이 중에서 추진제공급설비는 발사체에서 요구하는 조건에 맞게 산화제, 연료 및 고압가스를 공급하고 배출하는 역할을 담당한다[1]. 추진제공급설비의 하나인 고압가스 공급시스템은 발사체와 발사대 지상설비에서 요구하는 헬륨, 질소, 공기를 적정 압력과 유량으로 공급하는 역할을 담당하는 설비이다.

본 논문에서는 기 구축된 중앙공용시설 설비[2]를 기반으로 한국형발사체 운용 조건[3]과 제2발사대에 구축되는 신규 설비의 특성을 반영하여 설계한 한국형발사체 고압가스 공급시스템에 대해 소개하고자 한다.

2. 본 론

2.1 고압가스 공급시스템 설비 구성

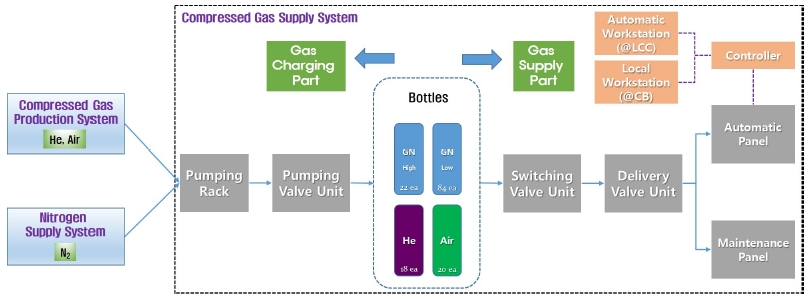

고압가스 공급시스템은 Fig. 1과 같이 질소 공급시스템과 고압가스 생산시스템에서 생산된 고압가스를 저장하는 고압용기와 저장된 고압가스를 각 사용처로 분배/공급하는 조정패널(자동패널, 수동패널) 그리고 시스템을 원격으로 제어하기 위한 제어서브시스템 등으로 구성된다.

고압용기는 1 Nm3 용량의 크기를 가지고 있으며, 최대 40 MPa까지 저장이 가능하도록 제작되어 Fig. 2와 같이 중앙공용시설(CB; Centralized Building) 옥외에 설치되어 있다. 용기 수량은 총 144개이며, 헬륨 가스 저장용으로 18개, 질소 가스 저장용으로 106개 그리고 압축 공기 저장용으로 20개가 구성되어 있다. 이와 별도로 시험발사체 발사대(LB1; Test Launch Vehicle Launch Building) 지하에는 화염유도로 냉각시스템 냉각수 저장탱크 가압용으로 압축공기를 저장하는 0.5 Nm3의 고압용기 4개가 설치되어 있으며, 한국형발사체 발사대(LB2; KSLV-II Launch Building) 지하에는 동일 사양의 고압용기 8개가 신규로 설치될 예정이다.

고압가스 충전은 추진제공급설비 중 질소 공급시스템과 고압가스 생산시스템의 가동을 통해 이루어진다. 질소 공급시스템에서 고압(40 MPa)으로 승압된 질소 가스는 NPuR (Nitrogen Pumping Rack), PVU (Pumping Valve Unit) 수동 패널을 통해 용기로 저장되며, 헬륨 가스와 압축공기는 고압가스 생산시스템으로부터 인수되어 HPuR (Helium Pumping Rack), APuR (Air Pumping Rack), PVU (Pumping Valve Unit) 패널을 거쳐 용기로 저장된다. 이 과정에서 PuR 패널은 생산된 가스의 품질을 확인하여 충전 여부를 결정하는 역할을 담당하고, PVU 패널은 PuR 패널에서 품질 검사를 통과한 가스를 원하는 그룹의 고압용기로 충전하는 역할을 담당한다. 고압가스 충전작업은 발사관제설비와 연결되지 않고 수동 조작으로 이루어지며, 충전되는 압력에 대한 실시간 모니터링은 현장의 로컬 게이지와 관제실 제어 콘솔에서 확인이 가능하도록 구성되어 있다. PuR 패널과 PVU 패널의 형상은 Fig. 3과 같으며 중앙공용시설에 기 구축된 설비를 재사용할 계획이다.

조정패널(Control Panel)은 고압용기에 저장된 고압가스를 발사체 및 지상설비의 각 사용처로 분배/공급하는 역할을 담당한다. 조정패널은 SVU (Switching Valve Unit), DVU (Delivery Valve Unit), 조정랙(Control Rack), 서비스 패널(Maintenance Panel), 자동패널(Automatic Panel)로 구성된다. 이 중에서 수동패널에는 SVU, DVU, 조정랙, 서비스 패널이 속하며, 수동패널은 발사관제설비와 연동되지 않고 현장에서 운용/조작이 가능하도록 압력 조정기, 수동밸브, 안전밸브, 압력 게이지로 구성된다.

자동패널은 발사관제설비 제어기와 연계되어 발사관제소(LCC; Launch Control Center)및 현장관제소(CB)에서 제어 콘솔(AWS; Automatic Workstation, LWS; Local Workstation)을 통해 원격으로 제어 가능하도록 구성된다. 자동패널의 구성은 수동패널과 동일한 구성에 추가적으로 압력 스위치, 압력 전송기, 자동밸브가 장착되어 있다.

SVU 패널은 어느 그룹의 고압용기에 충전된 가스를 사용할지를 조정하는 패널이며, DVU 패널은 SVU 패널에서 인수한 가스를 자동패널과 서비스 패널이 위치한 장비실로 분기하는 역할을 담당한다. SVU 패널과 DVU 패널의 형상은 Fig. 4와 같으며, DVU 패널은 압력 게이지가 부착되어 해당 고압용기 그룹의 충전 압력을 현장에서 확인할 수 있다.

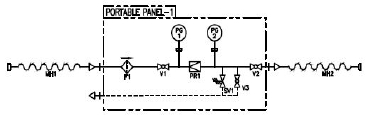

기존 나로호 발사대는 각 장비실에 장비 유지관리를 위해 서비스 패널이 별도로 구축되어 있었다. 따라서 시험발사체 발사대는 기존 설비를 재활용하므로 서비스 패널의 운용개념은 동일하게 유지할 예정이다. 다만, 신규로 구축되는 한국형발사체 발사대에는 각 장비실에 헬륨, 질소, 공기 공급 라인만 설치하고 마감처리한 후 필요 시 Fig. 5와 같은 휴대용 패널(Portable Panel)을 배관에 연결하여 가스를 사용하는 개념으로 수정하였다. 이는 과거 나로호 발사 운용 경험을 바탕으로 타 시스템 장비실에서 동시에 서비스 패널을 사용하는 경우는 없었기 때문에 2개의 휴대용 패널을 준비하여 2곳에서 동시 활용 가능하도록 구성하였으며, 설비 운용 측면에서 장비 관리 대상 수량을 줄일 수 있는 장점이 있다.

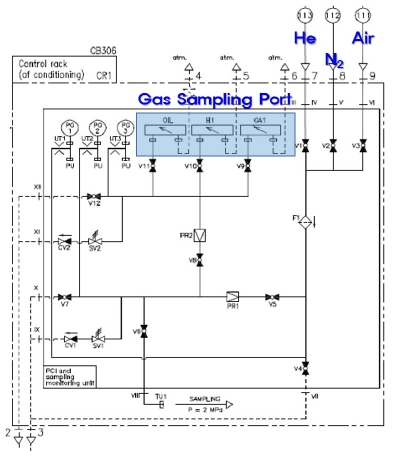

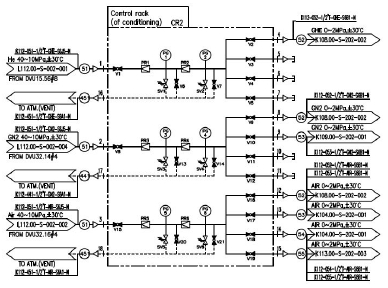

기존에 제작된 조정랙(Control Rack)은 Fig. 6과 같이 각 사용처로 공급하는 가스의 성분검사를 위해 시료를 채취하여 품질검사를 수행하는 용도로 사용하였다. 하지만 한국형발사체 발사대에서는 각 장비실에 서비스 패널을 제거하고 휴대용 패널을 활용하기 위해 Fig. 7과 같이 조정랙 설계를 수정하였다. 우선 중앙공용시설에서 한국형발사체 발사대로 공급되는 가스는 조정랙(Fig. 6)에서 가스 품질검사를 수행하며, 품질조건을 만족한 가스를 한국형발사체 발사대로 공급한다. 한국형발사체 발사대(LB2) 장비실에 위치한 자동패널에서 가스 시료를 채취하여 사용처로 공급하기 전에 최종 품질검사를 수행한다. 그리고 신규 조정랙(Fig. 7)은 중앙공용시설에서 인수받은 고압(40 MPa)의 헬륨, 질소, 공기를 압력 조정기를 통해 2단 감압하여 2 MPa의 압력으로 각 장비실에 공급이 가능하도록 설계하였다.

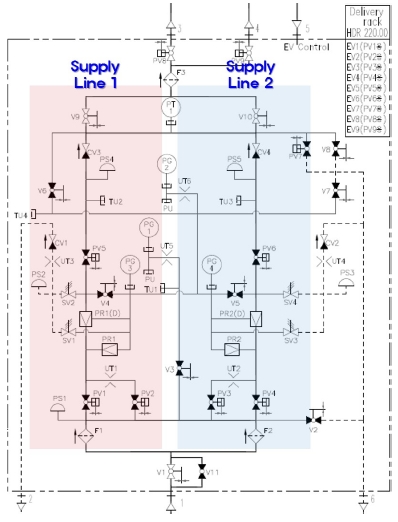

자동패널은 발사관제설비 제어기와 연결되어 원격으로 조정이 가능하며, 발사체와 지상설비 운용에 요구되는 다양한 조건에 맞게 압력과 유량을 설정하여 가스를 공급하는 역할을 담당한다. 각 사용처에서는 자동패널에서 공급되는 가스를 인수하여 탱크 가압 및 충전, 밸브 구동 그리고 퍼지의 목적으로 사용한다. 자동패널은 Fig. 8과 같이 설비 운용의 신뢰도 향상을 위해 패녈 내부에 2개의 공급라인이 구성되는 이중화 형태로 구성되어 있으며, 한쪽의 공급라인 설비에 문제가 발생하는 경우에도 운용이 가능하다. 자동패널은 발사관제소(LCC)에서 원격으로 패널 내부 구성품에 대한 제어와 상태 모니터링이 가능하도록 설비를 구성하였다.

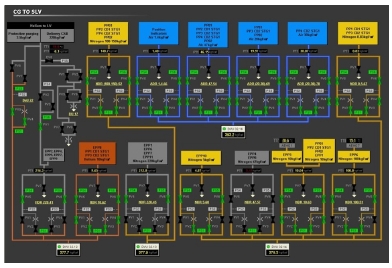

고압가스 공급계 제어서브시스템은 Fig. 9와 같이 각각의 고압가스 공급시스템 자동패널을 제어하고 운용하는 목적을 가지며, 고압가스 공급제어기(Controller), 고압가스 운용자 콘솔(AWS) 및 현장 콘솔(LWS)로 구성된다.

고압가스 공급시스템은 설비 특성상 다른 지상설비의 운용을 위한 가스를 지속적으로 공급해야 하며, 발사 운용 기간 이외에 지상설비 시험 및 준비기간에도 시스템 가동 중간에 제어기 전원을 차단하거나 프로그램을 초기화 할 수 없다. 따라서 고압가스 공급계 제어서브시스템은 설비의 특성을 반영하여 자동패널별로 알고리즘 개별 초기화 기능이 내장되어 있다.

2.2 고압가스 공급시스템 제어 알고리즘 구성

고압가스 공급시스템 제어 알고리즘은 크게 발사체 관련 알고리즘과 지상설비 관련 알고리즘으로 구성되어 있다.

발사체와 연계되는 알고리즘은 초저온(120K 이하) 헬륨을 발사체에 충전/배출하는 알고리즘이 대표적이다.

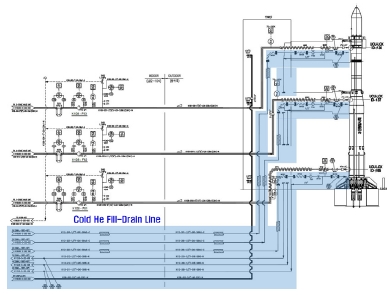

고압가스 공급시스템에서 발사체에 직접 공급하는 라인은 Fig. 10과 같이 초저온 헬륨 충전/배출 라인이 있으며, 다른 엄빌리칼 라인은 전자식 유공압 패널을 통해 발사체로 공급하게 된다. 초저온 헬륨 충전/배출라인은 기존 나로호의 경우 발사체 1단에만 충전하던 방식이었으나, 한국형발사체의 경우 1, 2, 3단에 동시 충전하는 방식으로 설비와 알고리즘을 구성하였다.

초저온 헬륨 충전/배출하는 패널 구성은 Fig. 11과 같으며, 주요 알고리즘 운용 절차는 다음과 같다.

- 1) 발사체 초저온 헬륨 공급 명령 수신

- 2) DsU 22 패널 공급라인 밸브 개방

- 3) 발사체 초저온 헬륨 차단 명령 수신 (22 MPa 충전 완료 이후)

- 4) DsU 22 패널 공급라인 밸브 차단

- 5) Du 17 패널 해압라인 밸브 개방

- 6) Du 17 패널 해압라인 밸브 차단 (공급라인 해압 상태 확인 이후)

그리고 발사 운용과정에서 발사체 및 지상설비의 문제로 발사 운용이 중단되는 비정상상황이 발생하면 배출 알고리즘에 따라 운용하며, 주요 절차는 다음과 같다.

- 1) 발사체 초저온 헬륨 공급 중단 명령 수신

- 2) DsU 22 패널 공급라인 밸브 차단

- 3) Du 17 패널 해압라인 밸브 개방

- 4) Du 17 패널 해압라인 밸브 차단 (초저온 헬륨 탱크 해압 상태 확인 이후)

초저온 헬륨 탱크는 산화제 탱크 내부에 위치하고 있으므로 비정상상황 발생 시 초저온 헬륨을 먼저 배출하고, 산화제를 배출하게 된다.

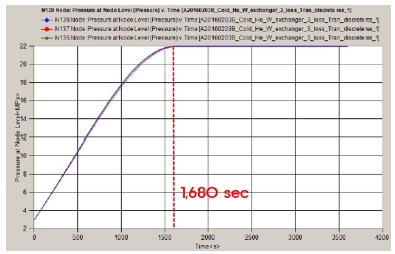

한국형발사체 요구조건에서 초저온 헬륨 충전은 약 1시간 20분 이내에 22 MPa까지 충전을 수행할 계획이며, 헬륨 탱크 충전 완료 후 충전 라인에 대한 해압은 약 90초간 수행하는 것으로 계획되어 있다. Flowmaster 프로그램을 사용하여 발사대 고압가스 공급시스템부터 한국형발사체 내부에 위치한 초저온 헬륨탱크까지 모델링하여 해석을 수행한 결과, Fig. 12와 같이 충전 시작 후 약 28분 뒤에 각 단별 초저온 헬륨 탱크 압력이 22 MPa에 도달하는 것을 확인하였다. 또한 각 단별 탱크 충전시간을 유사하게 맞추기 위한 오리피스 사이즈는 1.8 mm(1단), 1.35 mm(2단), 0.85 mm(3단)로 분석되었다.

발사대시스템 지상설비와 연계되는 알고리즘은 가스 가열, 물 분사 가압이 대표적인 알고리즘이다.

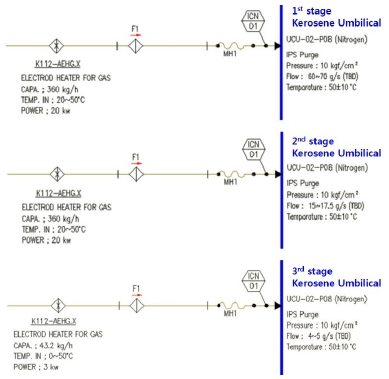

발사체로 공급하는 가스 가열 알고리즘은 발사체 엔진 IPS (Inter-Pump Seal) 퍼지를 위한 가스 공급라인에서 운용된다. 엔진 IPS 퍼지라인 요구조건은 질소를 사용하여 압력 1 MPa, 유량 17.5 g/s, 온도 323±10 K로 공급하는 것이다. 엔진 IPS 퍼지라인은 Fig. 13과 같이 각 단별로 구성되는 한국형발사체 엄빌리칼 플레이트 전단에 히터를 장착하여 공급 가스의 적정 온도를 유지하며, 발사준비 제어계에서 IPS 퍼지 명령이 오면 알고리즘에 따라 히터가 작동하도록 구성된다.

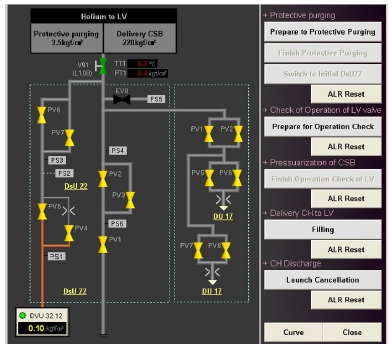

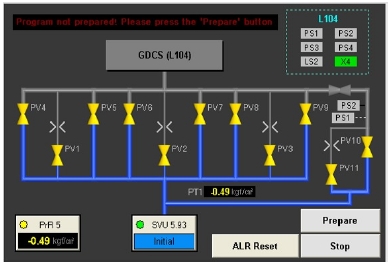

물 분사 가압 알고리즘은 발사체 엔진 노즐에서 분출되는 연소후류에 의해 화염유도로 표면이 손상되는 것을 방지하기 위해 화염유도로 냉각시스템을 가동하는 공압을 공급하도록 구성된다. 물 분사 가압 알고리즘은 Fig. 14의 운용창을 통해 자동으로 작동하게 된다. 발사준비 제어계에서 엔진 점화 15초 이전에 물 분사 명령을 수신하면 알고리즘에 따라 PrR (Pressurization rack) 패널의 소유량 라인에 위치한 밸브(PV1, PV2, PV3)를 개방하여 일정 압력으로 냉각수 저장탱크를 가압하게 된다. 제어기는 저장탱크 가압 이후 7초 이내에 압력스위치(PS) 점등 여부에 따라 정상 혹은 비정상 상황 알고리즘을 판단하여 다음 알고리즘이 작동하게 된다. 정상상황에서는 대유량 라인에 위치한 밸브(PV4~PV9)롤 모두 개방하여 요구조건에 맞는 냉각수를 분사하게 되며, 비정상상황에서는 물 분사 실패 보고를 발사준비 제어계로 발송하고 시스템을 초기화한다.

3. 결 론

본 논문에서는 한국형발사체 발사 운용을 위해 구축되는 고압가스 공급시스템 설비와 제어알고리즘 구성에 대해 대표적인 내용 위주로 소개하였다. 고압가스 공급시스템은 발사체 및 다른 지상설비와 복잡한 인터페이스를 가지고 있으며, 본 시스템의 안정적인 운용은 성공적인 발사운용과 직결되므로 신뢰도와 안정성 그리고 구축 이후 유지보수 편의성까지 고려하여 설계를 진행하였다.

현재 한국형발사체 발사대시스템은 상세설계를 완료하고 설비 제작과 시스템 구축을 준비하고 있다. 고압가스 공급시스템은 한국형발사체 유공압 요구조건과 지상설비 운용조건에 맞게 각종 가스를 공급할 수 있도록 구축할 예정이며, 구축된 시스템에 대해서는 독립성능시험과 인증시험을 통해 전체적인 설비 검증을 수행할 계획이다.

Acknowledgments

[이 논문은 한국추진공학회 2016년도 춘계학술대회(2016. 5. 25-27, 제주 샤인빌리조트) 발표논문을 심사하여 수정・보완한 것임.]

References

-

Kang, S.I., Oh, H.Y., and Kim, D.R., “Basic Design of Propellant Ground Support Equipment and Flame Deflector for KSLV-II Launch Complex”, Journal of the Korean Society of Propulsion Engineers, Vol. 19(No. 1), p76-86, (2015).

[https://doi.org/10.6108/kspe.2015.19.1.076]

- Jung, Y.G., Nam, J.W., and Cho, N.K., “Introduction to the Compressed Gas Supply System of Launch Complex at Naro Space Center”, The Korean Society of Propulsion Engineers 2012 Fall Conference, Yeo-su, Korea, Nov.), (2012.

- Jung, Y.G., Cho, N.K., and Han, Y.M., “Design of Compressed Gas Supply System for Combustion Chamber Test Facility”, Journal of the Korean Society of Propulsion Engineers, Vol. 18(No. 1), p85-90, (2014).