소형 고체추진기관용 노즐소재 평가

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

소형 고체추진기관의 노즐소재 선정을 위한 평가가 수행되었다. 글라스 및 실리카/페놀릭 복합재를 사용하여 노즐의 확산부를 제작하였고 각각의 복합재에 따라 지상연소시험을 수행하였다. 글라스/페놀릭은 실리카/페놀릭과 비교할 때 내삭마성이 떨어지며, 추력저하를 발생시켰으나 단열성능은 우수했다. 삭마로인해 변형된 노즐확산부의 형상정보는 이미지 분할에 대한 foundation model인 SAM (Segment Anything Model)을 활용하여 획득하였으며, 획득된 정보를 실측값과 비교하여 SAM의 유효성을 검증하였다. 획득된 삭마형상 정보를 반영하여 유동해석을 수행하였으며, 복합재 종류에 따른 추력레벨의 차이가 유동해석 및 지상연소시험 결과에서 잘 일치하는 것을 확인하였다.

Abstract

Evaluations were conducted to choose a nozzle material for a small solid rocket motor. The diverging parts of the nozzle were made of two kinds of composites which are glass and silica/phenolic. Ground firing tests were conducted for each material. Compared to the silica phenolic, the glass/phenolic has lower ablation resistance which caused a reduction in thrust and better insulation performance. The shape information of nozzle diverging parts deformed due to ablation was obtained using the SAM (Segment Anything Model) which is the foundation model for image segmentation. The validity of the use of SAM was verified by comparing the information obtained from SAM with results from measurement by using a vernier caliper. Numerical simulations were conducted by applying the shape information of nozzles. The result from the numerical simulation for the difference in thrust level depending on composites was reasonably consistent with the result from the ground firing test.

Keywords:

Solid Rocket Motor, Ablation, Image Segmentation, Foundation Model, Zero Shot Learning키워드:

고체추진기관, 삭마, 이미지 분할, 기반 모델, 제로샷 학습1. 서 론

고체추진기관의 노즐은 고온의 연소가스로부터 유입되는 열을 차단하여 비행시간 동안 노즐 구조재의 온도가 허용값 이하로 유지되도록 하는 단열설계와 요구되는 추력을 연소시간동안 만족시키기 위하여 노즐의 공력형상을 유지하게 하는 내열설계를 필요로 한다[1-3]. 고체추진기관의 노즐 구성품은 열적환경에 따라 단열 또는 내열 성능이 우수해야 하는데, 특히 노즐확산부의 소재로는 두 가지 성능이 모두 우수한 페놀릭 복합재가 주로 사용된다. 페놀릭 복합재는 연소과정에서 열분해, 탄화반응, 화학적 및 기계적 삭마 등 복합적인 물리현상을 수반한다. 노즐 구성품의 설계를 위하여 연소과정에서 소재가 겪는 복합적인 물리현상을 모델링하고 수치적으로 예측하는 연구들[4-6]과 실험을 통해 열분해 반응 특성값을 확보하는 연구, 삭마의 정도 등을 계측하는 연구들이 수행되어 왔다[7-10]. 계측을 위한 방법들로 3차원 측정기 등 특정 장비를 이용하는 방법과 촬영된 이미지를 Sobel 필터 등을 이용하여 처리를 하는 방법이 있었다.

최근 Meta AI에서 이미지 분할에 대한 foundation model인 SAM (Segment Anything Model)을 출시하였다. SAM은 모델이 처음 보는 임의의 이미지에 대해 사용자가 마스크를 생성하고자 하는 임의의 물체에 대한 위치 정보(점, 박스, 이미지 분할 정보 등)나 문자 입력을 주면 유효한 마스크를 생성해내는 모델이다.

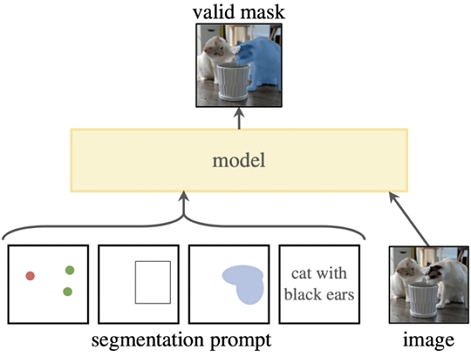

Fig. 1은 문자, 위치 정보 등의 분할 프롬프트(segmentation prompt)와 신규 이미지를 함께 모델의 입력으로 주면 유효한 마스크(valid mask)가 생성되는 과정을 설명한다[11]. 이러한 과정을 딥러닝 분야에서는 promptable segmentation이라고 하며, SAM의 경우 이것이 가능한 모델로 의료이미지 분석의 수단, 미상 객체 검출 시스템 등으로서의 적용 가능성이 검토되고 있다[12-14].

본 연구에서는 고체추진기관의 노즐확산부 소재 선정을 위한 성능평가가 수행되었다. 글라스 및 실리카/페놀릭을 사용하였으며 소재에 따라 지상연소시험을 각각 수행하여 소재의 단열 및 내열성능을 비교하였다. 특히, 삭마형상 측정에서의 SAM의 적용가능성이 검토되었으며, SAM으로부터 획득된 노즐형상정보를 바탕으로 유동해석을 수행하여 삭마에 의한 추력의 영향성을 확인하였다.

2. 지상연소시험 및 삭마계측

2.1 지상연소시험

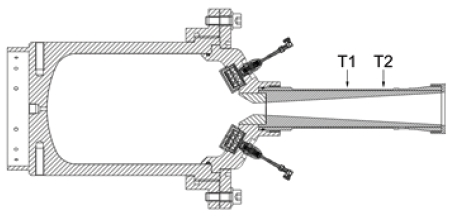

노즐확산부의 소재평가를 위하여 Fig. 2와 같이 heavy type motor를 제작하였다. 다회용으로 시험이 가능하도록 연소실을 이루는 연소관 및 노즐 축소부 영역은 steel 소재로 제작하였으며, 노즐 확산부 영역은 실제 개발하려는 추진기관의 형상과 동일하게 제작하고 교체가 가능하도록 설계하여 소재평가가 가능하게 하였다.

소재별 내열재의 단열성능을 확인하기 위하여 노즐 조립체의 중심부와 노즐 출구 근방에 열전대를 부착하였고 내열성능 확인을 위하여 연소시험 이후 노즐 조립체를 절개하여 삭마정도를 육안으로 관찰하였다. 평가된 노즐확산부 소재는 글라스 및 실리카/페놀릭이며, 노즐확산부 소재를 제외한 추진제 조성 및 그레인 형상 등의 모든 조건은 동일하게 하였다. 지상연소시험으로 획득된 주요 데이터는 추력, 연소실 압력, 노즐 조립체의 표면온도이다. 본 연구에서 제작된 heavy type motor로 지상연소시험을 수행한 사진을 Fig. 3에 나타내었다.

2.2 삭마형상 계측방법 및 결과

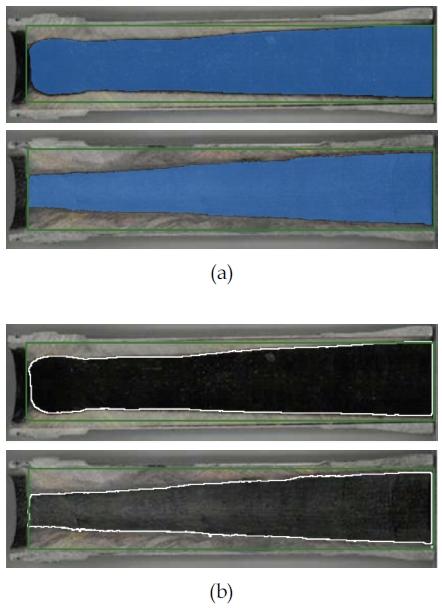

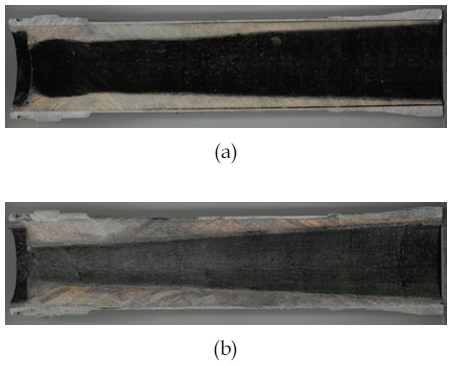

지상연소시험 후 노즐 조립체의 단면을 촬영한 사진을 Fig. 4에 나타냈다. 글라스/페놀릭 복합재가 실리카/페놀릭보다 노즐확산부 전체 영역에서 삭마량이 많았다.

Configurations of nozzle materials after the ground firing test. [(a) glass/phenolic, (b) silica/phenolic].

Fig. 5는 SAM을 활용하여 삭마를 계측하는 방법에 대해 보여준다. 마스크를 생성하고자 하는 대상은 노즐확산부로 Fig. 5(a)와 같이 분할프롬프트인 박스를 입력하여 노즐확산부 영역에 대한 마스크를 생성했다. Fig. 5(b)와 같이 생성된 마스크 결과에 대하여 Sobel 필터를 적용하고 가장자리에 대한 위치정보를 추출했다. 추출된 위치정보는 픽셀크기와 실제길이의 비율 정보를 통해 가공되며, 관심영역의 픽셀 수만큼 획득이 가능하다.

SAM으로부터 추출된 위치 정보는 노즐확산부의 출구로부터 노즐목 방향으로 20 mm 간격으로 버니어 캘리퍼로 측정한 직경정보와 비교하여 Table 1에 작성했다. SAM으로부터 추출한 결과와 버니어 캘리퍼로 실측한 결과를 비교할 때 최대오차율은 2.3%이었다. 오차율(e)은 실측한 값을 참값으로 가정하고 SAM으로부터 획득된 결과와의 상대오차를 백분율로 나타낸 것이다. Table 1에서 글라스/페놀릭의 오차율이 실리카/페놀릭 보다 전반적으로 높게 나타났다. 이러한 이유는 글라스/페놀릭의 형상정보가 곡선영역을 실리카/페놀릭의 경우보다 많이 포함하며, 곡선형태 형상정보 추출이 직선형태 형상정보 추출보다 난이도가 높기 때문인 것으로 판단된다.

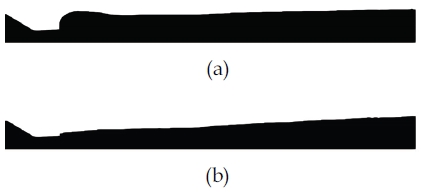

3. 유동해석 방법

노즐확산부의 삭마형상에 따른 유동특성을 비교검토하기 위하여 연소후 글라스 및 실리카/페놀릭의 노즐확산부 형상에 대해 유동해석을 수행하였다. 노즐확산부 삭마로 인한 영향성만을 검토하기 위하여 노즐목의 삭마는 없는 것으로 가정하여 해석 케이스별 노즐목의 형상은 동일하게 하였다. 2차원 축대칭 유동해석을 수행하기 위하여 SAM을 통해 획득된 글라스 및 실리카/페놀릭의 삭마형상정보는 중심축을 기준으로 상부영역의 정보만 사용되었다. 중심축의 경우 삭마가 없는 노즐 구조체의 외경부의 위치정보를 이용하여 도출 하였다. Fig. 6에 해석 케이스별 계산영역에 대해 정리하였다.

2차원 축대칭 압축성 Reynolds-averaged Navier-Stokes 식을 사용하여 정상상태 해석을 수행했다. 공간차분을 위해 2차 정확도를 가지는 풍상차분기법과 Roe의 flux-difference splitting 기법을 적용하였다. 난류모델로는 k-omega sst 모델을 사용하였다. 본 연구에서는 유동해석을 위해 상업용 열⋅유체 해석도구인 ANSYS Fluent 2022 R1이 사용되었다.

지상연소시험에서 측정된 평균 연소실 압력은 80 bar 수준으로 입구경계조건으로 설정하였다. 벽면조건으로는 단열 및 no-slip 경계조건을 설정하였으며, 노즐출구에서는 초음속유동일 때 압력이 출구 이전 격자에서의 정보로부터 외삽법을 사용하여 추정되도록 하였다. 비반응 연소가스 해석이 수행되었으며, 작동유체의 정보는 CEA (Chemical Equilibrium with Applications) 코드를 사용하여 도출하였으며, Table 2에 나타내었다.

유동해석 결과로부터 추력을 계산하였다. 노즐확산부 영역인 노즐목 이후 구간부터 삭마형상 정보가 반영되었으며, 노즐확산부의 삭마로 인한 추력영향성을 확인하기 위해 아래의 식을 이용하여 추력(F)을 계산하였다.

| (1) |

은 질량유동율이며 vt, pt 각각 노즐목에서의 축방향 평균 유속, 평균 압력이고 At는 노즐목 면적이다. pa는 대기압이며 pwall은 삭마형상이 반영된 노즐확산부의 벽면압이고 τw은 유체의 점성에 의한 벽면의 전단응력이다.

4. 결과 및 분석

4.1 지상연소시험 결과

지상연소시험결과로 추력, 연소실 압력, 노즐 외벽의 온도가 획득되었다. 노즐 외벽의 온도는 Fig. 2와 같이 내열재의 두께가 두꺼운 영역(T1)과 얇은 영역(T2)에 대하여 측정하였다.

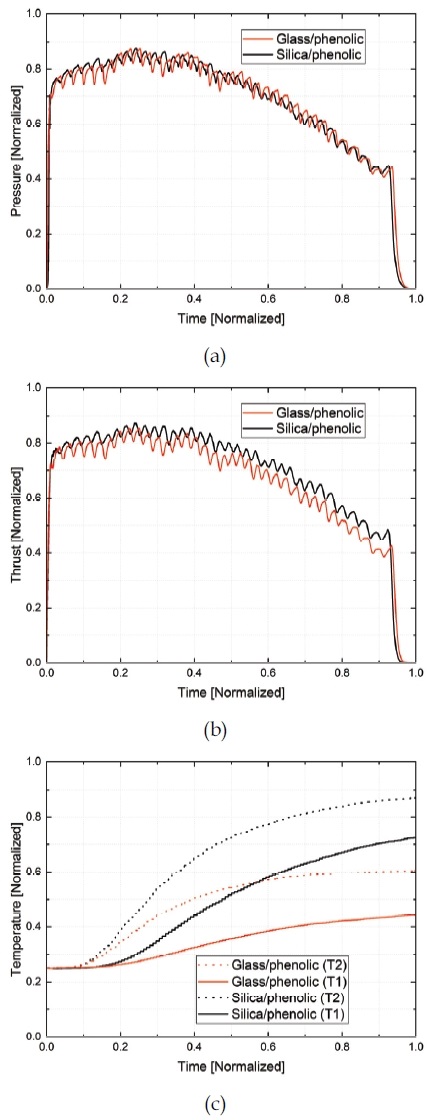

노즐확산부의 소재를 제외하고 다른 조건이 동일한 상태에서 시험을 수행하였으며, Fig. 7과 같이 글라스 및 실리카/페놀릭 복합재 사용에 따라 결과를 비교하여 나타냈다. 측정된 값들은 특정 값을 기준으로 무차원화하였다.

Comparison results of ground firing tests according to materials for nozzle diverging parts. [(a) pressure, (b) thrust, (c) temperature].

연소실 압력결과를 비교하면 연소실 압력에 영향을 줄 수 있는 추진제 조성, 그레인 형상, 노즐목 소재, 온도환경 조건이 동일하였기 때문에 전체 연소시간 동안의 노즐확산부 소재에 따른 연소실 압력결과의 차이는 미미하였다.

추력결과를 비교하면 연소초기부터 글라스/페놀릭을 사용한 경우에서 실리카/페놀릭을 사용한 경우보다 추력 값이 점차적으로 떨어지는 것을 확인 할 수 있었고 연소말기의 시점인 연소시간 0.9인 지점에서 추력레벨을 비교하면 글라스/페놀릭을 사용하는 경우(0.41727)가 실리카/페놀릭을 사용한 경우(0.47877)보다 12.8% 낮았다. 이는 글라스/페놀릭이 사용된 노즐확산부의 다량의 삭마가 추력저하에 영향을 미친 것으로 판단된다. 추력결과로부터 도출된 총역적 결과를 비교하면 글라스/페놀릭을 사용한 경우(0.64803)가 실리카/페놀릭을 사용한 경우(0.68109)보다 4.8% 낮은 것을 확인하였다.

노즐 외벽의 온도를 비교하면 글라스/페놀릭을 사용할 때 시간에 따른 온도 증가율이 낮은 것을 확인할 수 있었다. 사용된 글라스 및 실리카/페놀릭의 열확산계수 정보와 탄화된 상태에서의 두 복합재에 대한 열확산계수 정보가 없어 글라스/페놀릭의 단열성능이 우수한 이유가 삭마냉각에 기인하는 지는 판단하기 어려웠다.

4.2 유동해석결과

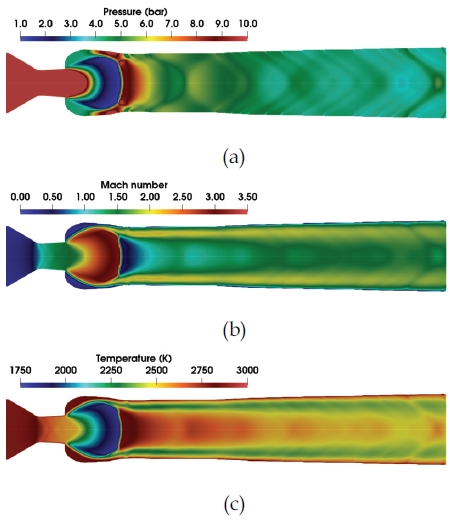

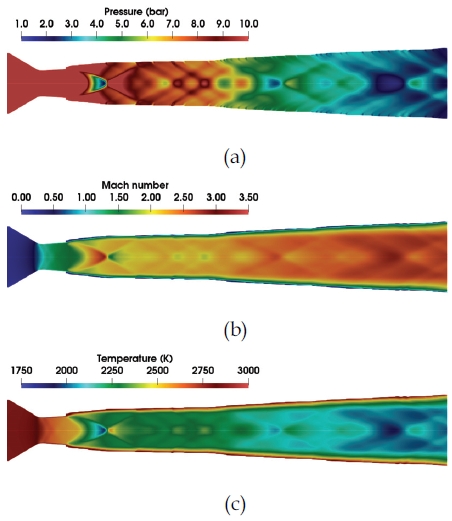

SAM으로부터 획득된 연소후 글라스 및 실리카/페놀릭의 형상정보를 바탕으로 유동해석한 결과를 Fig. 8과 9에 나타내었다. 노즐 목 이전의 영역에서는 소재에 따른 유동의 질량유동율, 압력, 온도, 속도 값의 차이가 미미했다. 노즐 목 이후의 삭마로 인하여 글라스 및 실리카/페놀릭 복합재가 사용된 두 경우 모두에서 노즐목 이후 노즐확산부 내부에서 마하디스크가 형성되는 것을 확인 할 수 있었다. 특히, 삭마량이 많은 글라스/페놀릭의 경우 강한 수직충격파가 발생되었으며, 이로 인하여 유속이 급감하고 압력과 온도의 증가가 실리카/페놀릭 대비 확연하게 나타났다.

Numerical results of the nozzle using glass/phenolic. [(a) pressure, (b) Mach number, (c) temperature].

Numerical results of the nozzle using silica/phenolic. [(a) pressure, (b) Mach number, (c) temperature].

식 (1)을 통해 노즐목 전후에서의 복합재 종류에 따른 추력결과를 분석하면, 노즐목 이전의 영역에서 얻어지는 추력인 식 (1)의 첫 번째 항과 두 번째 항의 합으로부터 계산된 값은 글라스 및 실리카/페놀릭을 사용한 경우에서 914.8 N으로 같은 값을 나타냈다. 노즐확산부 영역에서 얻어지는 추력인 식 (1)의 세 번째 항으로부터 계산된 값은 글라스/페놀릭에서 71.8 N, 실리카/페놀릭에서 220.1 N으로 소재에 의한 차이가 확연하게 나타났다. 이는 노즐확산부의 삭마가 추력저하의 주요 원인임을 설명한다.

식 (1)로부터 계산된 추력의 결과를 비교하면 글라스/페놀릭을 사용한 경우(986.6 N) 실리카/페놀릭을 사용한 경우(1134.9 N)보다 13.0% 낮았다. 연소말기에서의 지상연소 시험결과에서 추력레벨의 차이가 12.8%인 것을 고려할 때, 연소 종료이후 노즐의 삭마결과가 반영된 유동해석의 결과가 지상연소시험 결과와 잘 일치하는 것으로 판단된다.

5. 결 론

소형 고체추진기관의 노즐확산부 소재를 선정하기 위하여 소재평가가 수행되었다. 평가대상은 글라스 및 실리카/페놀릭 복합재이다.

지상연소시험을 통해 노즐확산부 소재에 따른 연소실 압력, 노즐 외벽온도, 추력 결과를 획득했다. 소재에 따른 연소실 압력의 차이는 미미했으며, 글라스/페놀릭이 실리카/페놀릭과 비교할 때 우수한 단열성능을 가지지만 내열성능은 그렇지 못한 것을 확인했다. 연소후 글라스/페놀릭 복합재가 사용된 노즐확산부를 절개하여 확인한 결과 다량의 삭마가 관측되었으며, 삭마는 총역적 저감의 원인이 되었다. 글라스/페놀릭을 사용한 경우 실리카/페놀릭을 사용한 경우와 비교할 때 총역적 및 연소말기의 추력레벨은 각각 4.8%, 12.8% 낮았다.

삭마를 측정할 때 이미지 분할의 foundation model인 SAM이 사용되었는데, 실측한 결과와 SAM으로부터 획득된 결과를 비교할 때 최대 오차율은 2.3%로 결과의 차이는 미미했다. SAM으로부터 획득된 정보는 관심영역에 위치한 픽셀 수만큼 획득이 가능하여 밀도 높은 정보획득이 가능했다.

SAM으로부터 획득된 삭마형상정보를 반영하여 유동해석을 수행하였다. 유동해석결과 다량의 삭마가 발생된 글라스/페놀릭이 사용된 경우 내부에 강한 수직충격파가 발생되었으며 이로인해 유속의 저감, 압력 및 온도의 증가가 실리카/페놀릭을 사용한 경우와 비교할 때, 확연하게 나타났다.

노즐내부의 영역별로 추력을 계산하였다. 노즐목 이전의 영역에서 소재별 추력의 차이가 없었던 반면, 노즐목 이후의 영역인 노즐확산부 영역에서 글라스/페놀릭을 사용한 경우가 실리카/페놀릭을 사용한 경우보다 추력이 낮았다. 이는 노즐확산부의 삭마가 추력저하의 주요 원인임을 설명했다.

유동해석 결과 글라스/페놀릭을 사용한 경우 실리카/페놀릭을 사용한 경우보다 추력이 13.0% 정도 낮았으며, 연소말기의 지상연소 시험결과에서 복합재에 따른 추력레벨의 차이를 고려할 때, 연소 후 노즐삭마 형상정보를 반영하여 유동해석한 결과는 지상연소시험 결과와 잘 일치하는 것으로 판단되었다.

References

- Kim, Y.C., “Thermal decomposition and ablation analysis of solid rocket propulsion,” 2010 KSPE Spring Conference, Seoul, Korea, May 2010.

-

Seo, S.K., Hahm, H.C. and Kang, Y.G., “Analysis of boundary layer in solid rocket nozzle and numerical analysis of thermal response of carbon/phenolic using finite difference method,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 1, pp. 36-44, 2018.

[https://doi.org/10.6108/KSPE.2018.22.1.036]

-

Hwang, K.Y. and Bae, J.Y., “Thermal response modeling of thermal protection materials and application trends of commercial codes for flow-thermal-structure analysis,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 6, pp. 59-71, 2019.

[https://doi.org/10.6108/KSPE.2019.23.6.059]

-

Amar, A.J., Blackwell, B.F. and Edwards, J.R., “One-dimensional ablation sing a full Newton’s method and finite control volume procedure,” 9th AIAA/ASME Joint Thermophysics and Heat Transfer Conference, San Francisco, C.A., U.S.A., AIAA 2006-2910, Jun. 2006.

[https://doi.org/10.2514/6.2006-2910]

-

Amar, A.J., Oliver, A.B., Kirk, B.S., Salazar, G., Droba, J., “Overview of the CHarring Ablator Response (CHAR) code,” 46th AIAA Thermophysics Conference, ournal of the Korean Society of Propulsion Engineers, Washington, D.C., U.S.A., AIAA 2016-3385, Jun., 2016.

[https://doi.org/10.2514/6.2016-3385]

- Hwang, K.Y. and Kang, Y.G., “Two-dimensional thermal analysis for carbonacious thermal liner of rocket nozzle with ablation and in-depth pyrolysis,” Journal of the Korean Society of Propulsion Engineers, Vol. 3, No. 2, pp. 37-47, 1999.

-

Henderson, J.B., Moore, G.R. and Wiebelt, J.A., “Determination of kinetic parameters for the thermal decomposition of phenolic ablative materials by a multiple heating rate method,” Thermochimica Acta,, Vol. 44, No. 3, pp. 253-264, 1981.

[https://doi.org/10.1016/0040-6031(81)85019-8]

- Kim, Y.H., Ko, Y.S., Park, S.J., Ryu, C.S., Kang, S.I. and Oh, S.H., “Measurements of ablations on nozzle throats of KL-3 engines using image analysis,” Journal of the Korean Society of Propulsion Engineers, Vol. 7, No. 3, pp. 1-7, 2003.

-

Choi, H.Y., Roh, K.U., Cheon, J.H. and Shin, E.S., “Quantiative analysis for surface recession of ablative materials using high-speed camera and 3D profilometer,” Journal of the Korean Society for Aeronautical and Space Sciences, Vol. 46, No. 9, pp. 735-741, 2018.

[https://doi.org/10.5139/JKSAS.2018.46.9.735]

- Park, H.H., Kim, Y., Cho, N.C. and Keum,, Y.T., “The experimental study on the nozzle ablation of ATJ graphite using liquid rocket engine (I),” Journal of the Korean Society for Aeronautical and Space Sciences, Vol. 29, No. 8, pp. 119-125, 2001.

-

Krillov, A., Mintun, E., Ravi., N., Mao, H., Rolland, C., Gustafson, L., Xiao, T., Whitehead, S., Berg, A.C., Lo, W., Dollár, P. and Girshick, R., “Segment anything,” World Wide Web location arxiv.org/abs/2304.02643/, , 2023.

[https://doi.org/10.1109/ICCV51070.2023.00371]

-

Mazurowski, M.A., Dong, H., Gu, H., Yang, J., Konz, N. and Zhang, Y., “Segment anything model for medical image analysis: an experimental study,” Medical Image Analysis, Vol. 89, 102918, 2023.

[https://doi.org/10.1016/j.media.2023.102918]

-

Huang Y., Yang, X., Liu, L., Zhou, H., Chang, A., Zhou, X., Chen, R., Yu, J., Chen, J., Chen, C., Chi, H., Hu, X., Fan, D., Dong, F. and Ni, D., “Segment anything model for medical images?,” World Wide Web location arxiv.org/abs/20304.14660/, , 2023.

[https://doi.org/10.1016/j.media.2023.103061]

- Kim, S.M., Hwang, Y.B. and Cha, S.W. “Target-agnostic object detection using infrared thermal imagery,” ICROS2023, Samcheok, Korea, Jun. 2023.