한국형발사체 형상관리 시행 결과

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

한국형발사체 개발 사업은 2010년 3월부터 시작되어 2021년 10월 21일 1차 발사를 수행했고, 2022년 6월 21일 2차 발사를 수행했다. 한국형발사체 개발 사업은 전체 개발 기간을 3단계로 나눠 진행했으며, 본 논문에서 다루는 형상관리는 2단계부터 적용하였다. 형상관리 적용에 앞서 사전 준비로 통합 데이터 관리 시스템(IDMS)에 설계 변경 처리 프로세스를 개발하였다. 한국형발사체 각 단 별로 설계 확정 이후 형상통제와 통제된 변경관리 프로세스를 통해 다양한 설계 변경을 처리하였다. 한국형발사체 개발과정에 형상관리를 적용한 결과 개발부서에서 연구개발한 하드웨어와 체계에서 다루는 모델 형상의 불일치가 거의 발생하지 않아 총조립 및 사업 진행에 크게 기여하였다.

Abstract

The development project for the Korea Space Launch Vehicle-II(KSLV-II) began in March 2010 and carried out its first launch on October 21, 2021, followed by second launch on June 21, 2022. The KSLV-II project was divided into three stages for the entire development period, and configuration manegement was applied from the second stage in this paper. Prior to the application of configuration management, a design change processing process was developed in the Integrated Data Management System(IDMS) as a pre-requisite. Various design changes were processed through configuration control and controlled change management processes after the design was confirmed for each stage of the KSLV-II. As a result of applying configuration management in the development process of the KSLV-II, there were almost no discrepancies between the hardware developed by the research and development department and the 3D model shape handled in the system, which greatly contributed to the assembly and progress of the project.

Keywords:

KSLV-II(Korea Space Launch Vehicle-II), Configuration Management, IDMS(Integrate Data Management System)키워드:

한국형발사체, 형상관리, 통합연구개발관리시스템1. 서 론

한국항공우주연구원 발사체 개발 조직에서 형상관리란 용어가 처음 등장한 것은 한국형과학로켓(Korea Sounding Rocket-III)개발 사업 종료 이후 KSLV-I 사업초기이다. 2003년도에 최초로 형상관리계획이 작성되었고, KSLV-I 발사체 개발사업에 적용하려고 했지만, 당시에는 적용하지 못하였다. 그 후 2005년도에 상단 Kick-Motor(이하 KM)에 대한 형상관리 계획이 작성되었다. KM에 대한 형상관리는 설계 확정 이후 설계 변경에 대한 심의 및 형상 통제와 개발 규격의 인증 시험을 통한 성능 확인 및 관리를 목적으로 제한적으로 이루어졌다. 이후 2010년부터 한국형발사체(KSLV-II)를 개발하면서 형상관리에 대한 필요성이 다시 대두되었고, 2014년도에 한국형발사체사업단에서 PLM(Product Lifecycle Management) 시스템인 IDMS를 개발하면서 형상관리를 IDMS에서 할 수 있도록 설계 변경 프로세스와 규격완화/면제 프로세스 등을 구축하였다. IDMS를 개발하면서 변경처리 프로세스는 IDMS에 구축하였지만, 실제 발사체 개발에 적용하는 단계가 남아있었다. 이전 나로호 때도 형상관리가 제대로 적용이 안 된 이유는 당시 형상관리계획은 양산품에 적용될 듯한 복잡한 절차들과 각종 서류가 필요했는데, 발사체 내부 조직에서 이 개념을 이해하고 개발팀에 이런 형상관리 계획에 대해 이해를 얻지 못했기에 시행을 하지 못했다. 한국형발사체의 형상관리 계획서는 2014년도에 최초 작성되었으나 이 초기 작성된 버전도 다소 복잡한 실행 계획이 있어서 실제 적용하기에는 어려웠고, 2014년은 시스템 설계가 활발히 이루어지던 시기라서 형상관리 실시에 대한 필요성이 대두되지 못했다. 2015년 한국형발사체 개발사업 1단계가 종료되고, 2단계 접어들어 2015년 하반기에 복잡한 기존 형상관리 계획서의 내용을 실제 할 수 있는 범위로 단순화 시키고, IDMS에 개발된 변경 처리 프로세스를 형상관리 계획서에 담고, 사업본부내 회의체에 형상관리위원회를 두는 방식으로 개정하였고, 2016년 시험발사체 EM설계 확정 시점부터 형상관리를 시행하였다. 본격적인 시행에 앞서 발사체사업본부 구성원들에게 형상관리의 필요성을 이해시키고, 설계 확정 개념 및 설계 변경 절차에 대해 설명하였다.

2. 한국형발사체 형상관리 절차

2.1 형상관리 정의

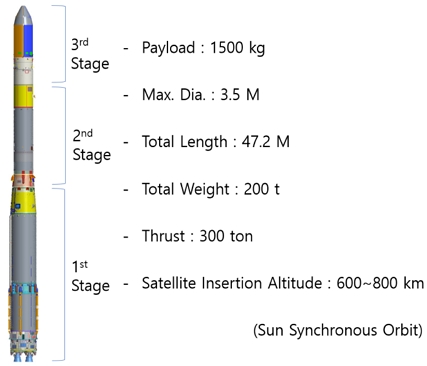

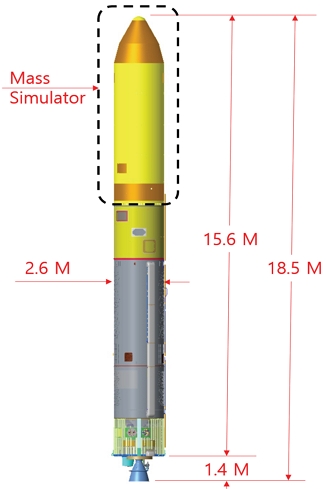

형상관리(Configuration Management)의 사전적 의미는[2] ‘시스템 형상 요소의 기능적 특성이나 물리적 특성을 문서화하고 그들 특성의 변경을 관리하며, 변경의 과정이나 실현 상황을 기록/보고하여 지정된 요건이 충족되었다는 사실을 검증하는 것, 또는 그 과정. ‘이라고 되어있다. 한국형발사체개발에서 형상관리란 체계에서 개발팀의 CAD 모델을 모아서 발사체 모델을 만들고, 실제 하드웨어를 납품받아 조립하고, 시험도 하고, 발사를 하게 된다. 이런 일련의 과정을 거치면서 체계와 개발팀이 같은 CAD 모델과 규격, 제작도면 등 형상을 식별하고, 설계 확정 이후 그 형상의 변경을 통제하고, 통제된 변경 절차를 통해 설계 변경을 수행하고, 그 결과를 업데이트하여 마지막까지 체계와 개발팀이 같은 정보를 공유하도록 하는 것이다. 요약하면 발사체 개발을 체계적으로 하기 위해 꼭 필요한 것이라고 보면 될 것이다. Fig. 1은 한국형발사체 전기체 구성도 이다. 한국형발사체에 적용된 형상관리 절차 등은 참고 문헌[1]에 상세히 다루었다.

2.2 한국형발사체 개발 및 설계변경 이력

한국형발사체는 2013년에 발사 성공한 나로호 이후 전체를 국산 기술로 개발하겠다는 목표로 개발하였고, 1.5톤급 위성을 탑재할 수 있도록 설계되었다. 1단은 75톤 엔진 4개를 클러스터링하여 300톤급 추력을 내고, 2단은 75톤 고공 엔진 1개로 이루어졌다. 3단은 7톤 엔진 1개로 이루어져있다. 1단은 엔진 4개를 클러스터링으로 연결하는 것이 국내에서 처음 시도되는 기술이였다. 2단은 2단 기체와 탑재 모사부를 추가한 시험발사체를 만들어 2018년도에 시험발사체 비행시험에 성공했다. 3단은 한국형발사체 개발 초기에 3단의 설계방식을 도넛 형태의 탱크 구조도 검토하고, 지금과 같은 형태의 설계방식도 검토하여 제작이 용이하고, 안정적인 설계방식을 채택하였다. 한국형발사체 형상관리는 2016년 2월부터 본격 시행되었고, 시험발사체, 2단, 3단, 1단의 순서로 단계별로 설계 확정하고 이에 따른 형상관리가 적용되었으며, 한국형발사체 EM(Engineering Model), QM(Qualification Model), FM(Flight Model)1, FM2, FM3까지 설계 변경 전체는 총 2361건이다. 최초 설계 변경은 2016년 3월이고, 마지막 설계 변경은 2022년 11월이다.

한국형발사체는 통합데이터 관리시스템(Integrated Data Management System)을 구축하여 한국형발사체 전 주기에 생성되는 자료를 관리하였다. 한국형발사체 형상관리도 IDMS에 ECR(Engineering Change Request)처리 프로세스를 반영하여 온라인으로 ECR신청을 하고, 검토 및 승인 여부와 변경 후 변경 내용 확인하는 모든 과정을 IDMS를 통해 수행 할 수 있도록 하였다. IDMS는 PTC사의 Windchill 10.0버젼과 CAD tool Creo 3.0 기반으로 개발되었다. Fig. 2는 IDMS 홈 화면을 예시로 보여준다. 한국형발사체에 IDMS를 통해 적용한 형상관리 설계변경 프로세스와 설계변경 등급 등의 내용은 2017년에 발표논문[1]에 상세히 기록되어 있다.

IDMS를 통해 모델과 제작도면 등 대부분의 한국형발사체 관련 자료를 관리했지만 한국형발사체 규격은 별도 발사체체계관리시스템인 ISMS(Integrated System Management System)에서 관리하였다.

2.4 한국형발사체 형상관리를 위한 형상식별

형상관리를 시행함에 있어서 어떤 대상을 형상관리 대상으로 할 것인지가 정해야 한다. 한국형발사체는 모든 CAD모델과 제작도면, 규격서, 공급계 설계의 기준이 되는 P&ID(Pipe & Instrument Diagram)를 형상관리 대상으로 보고 형상관리 품목으로 지정하였다. 형상관리 품목으로 지정되면 형상식별이 된 것으로 정하였다.

2.5 한국형발사체 1단 형상관리

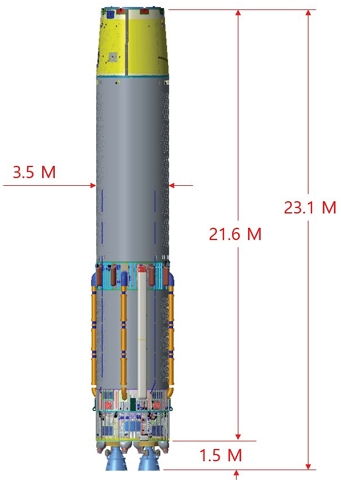

한국형발사체 1단은 한국형발사체 1∼3단 중 제일 복잡하고 크기도 전체 크기의 절반 정도로 크다. Fig 3은 1단 의 외형 및 대략 적인 치수를 보여준다. 1단이 제일 복잡한 것은 앞서 언급한 것처럼 75톤 엔진 4개가 클러스터링 되는 것이 가장 큰 요인이다. 직경 3.5 m의 동체에 Pitch와 Yaw 양방향 ± 6 ° 의 짐벌 기능이 있는 엔진을 배치하고, 엔진에 연결된 공급계 배관들과 기체가 간섭이 없이 제 기능을 할 수 있도록 하는 것이 중요했다. 엔진의 배치와 간섭 여부 확인은 설계 확정 전인 EM 전에 큰 설계는 방향이 잡혔지만 EM 설계 확정 이후에도 성능 개선을 위한 설계 업데이트가 통제된 변경 프로세스를 통해 이루어졌다. 한국형발사체 1단은 엔진이 4개이다 보니 산화제 주 배관도 4개가 필요한데, 모두 기체 밖으로 돌출되는 방식이여서 발사체 기체와 인터페이스가 다른 단에 비해 많다.

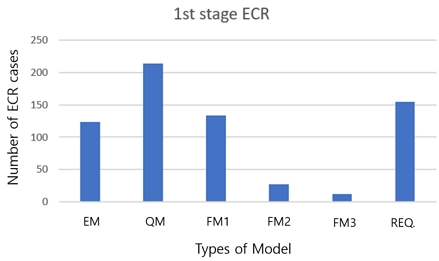

Fig. 4는 한국형발사체 1단의 전체 ECR 신청 데이터를 호기별로 표시한 것이다. EM, QM, FM1 까지는 설계변경 신청이 많은 것을 알 수 있다. EM은 수류시험을 하고, QM은 단 인증 연소시험을 하고, FM1은 비행시험을 한 것이다. EM 기체로 수류시험을 하면서 발생 된 문제점이나 개선사항이 확인 되었고, 기체 총조립을 처음 해 보면서 실제 조립과정의 문제점을 파악해 설계에 반영하는 노력들이 QM 단계에 반영되어 QM의 ECR이 가장 많은 특징을 나타낸다. QM 이후 연소시험을 거치면서 추가로 발생된 문제점이나 설계 개선할 부분에 대하여 설계 변경을 하게 되는데, 그 결과가 FM1에 대한 ECR 횟수이다. 이렇게 수류시험, 연소시험, 비행시험을 거치면서 각 단계마다 개선이 이루어지면서 한국형발사체가 더 안정적으로 설계되고, 문제점을 보완하면서 발사 성공에 성큼 다가갈 수 있었다. 그래프에서 알 수 있듯이 실제로 FM1이후 FM2와 FM3에서는 설계 변경 신청 횟수가 크게 감소하였음을 확인할 수 있다. Fig. 4의 그래프 맨 오른쪽에 1단 규격에 대한 ECR은 1단 EM부터 FM까지 해당 모델에 표시하지 않고, 따로 분리해서 표시하였는데, 이는 규격 자체 내용에 대한 변경도 있지만 당초 TBD(To Be Detremined)로 있었던 항목이라던가, 검증 매트릭스 작업이나 규격 간 전, 후 추적성을 연결하거나 수정하는 등의 설계 변경이 모두 포함되었다. 한국형발사체 형상관리를 하면서 변경 신청을 처리하는 큰 두 분야가 모델(제작도면)에 대한 설계 변경이고, 규격관련 설계 변경이었다. 규격은 모델에 대한 설계 변경처럼 호기로 구분될 수도 있지만 규격 자체 변경으로 특정 호기를 구분하지 않는 변경 신청이 많아서 호기별로 나누기 어려운 부분이 있어서 규격에 대한 설계 변경을 따로 집계하였다.

2.6 한국형발사체 2단 및 시험발사체 형상관리

한국형발사체 2단은 시험발사체의 1단으로 활용되었다. Fig. 5는 시험발사체의 모양과 대략적인 치수를 보여준다. 2단의 후방동체를 시험발사체용 후방동체로 대체하고, 상단에 질량시뮬레이터를 추가하여 시험발사체가 되었다. 2단은 한국형발사체 2단 기체 구성과 시험발사체의 기체 구성 2종류 기체로 구분되었으며, 시험발사체의 발사가 한국형발사보다 빠른 2018년도에 계획되어 시험발사체에 대한 기체 구성이 먼저 되었다. 한국형발사체 전체 형상관리에서 가장 처음 설계 확정을 하고, 형상통제를 한 것이 시험발사체 EM 설계다.

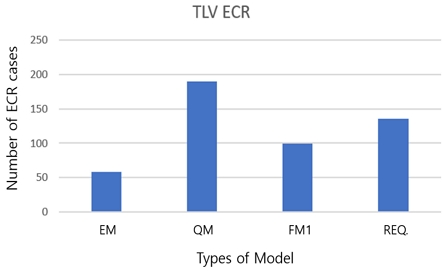

Fig. 6에서 보는 것과 같이 시험발사체의 ECR은 형상관리 적용된 기체가 EM, QM, FM1 3가지 종류만 있다. 시험발사체 자체가 1회성 이벤트성으로 만들어진 계획이라서 FM2, FM3가 없이 FM1 하나의 기체로 이루어진다. 시험발사체 EM은 처음 형상관리가 적용되면서 형상관리계획서와 IDMS에 반영된 변경처리 프로세스를 처음으로 실행하고, 몸에 익히는 중요한 의미가 있었다. 시험발사체 EM은 수류시험용 기체이고, QM은 연소시험을 위한 기체인데, EM은 EM설계 확정 전에 수많은 설계 검토를 한 결과로 EM 자체의 설계 변경은 많지 않았고, QM의 경우는 EM 수류 시험과정이나 시험 결과에서 나온 설계 개선 사항들이 도출되고, 엔진이 장착되면서 EM과 달리 ECR신청 건수가 많이 늘어났다. QM이후 진행된 FM1의 경우 QM연소 시험을 거치며 발견된 추가적인 설계 개선 사항들, 총조립시 발견된 설계 개선사항들이 설계 변경으로 처리되었다. 시험발사체의 규격에 대한 설계 변경도 호기로 나누지 않고, 규격만 따로 집계하였다.

시험발사체가 종료된 후 한국형 2단에 대한 EM, QM모델 구성이 필요했다. 한국형발사체 2단에 대한 EM, QM은 시험발사체 EM, QM을 활용하는 것으로 계획되었다.

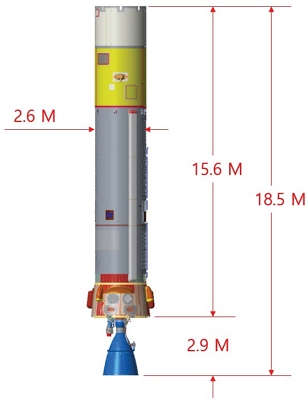

Fig. 7은 한국형발사체 2단 FM모델로 시험발사체 EM, QM에 사용된 기체를 한국형 2단 EM, QM으로 변경하는 작업이 수행되었다.

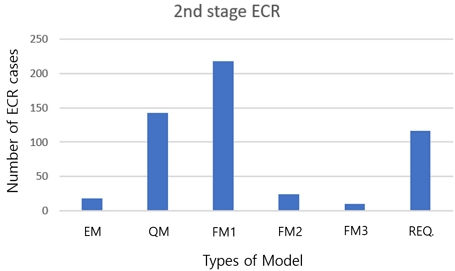

Fig. 8은 한국형발사체 2단 EM부터 FM3까지의 ECR 신청 횟수와 규격 변경 횟수를 그래프로 나타낸 것이다. 시험발사체를 통해서 EM, QM 설계에 대한 설계 변경이 1차적으로 수행이 되었고, 한국형발사체 2단 EM, QM에서는 동체 변경 및 그에 따른 인접 설계 변경이 수반되어 진행된 설계 변경이 다른 단과의 차이점이라 할 수 있다. 2단의 설계 변경도 FM1을 거치면서 FM2와 FM3는 설계 변경 신청 횟수가 급격하게 감소하는 것을 알 수 있다.

2.7 한국형발사체 3단 형상관리

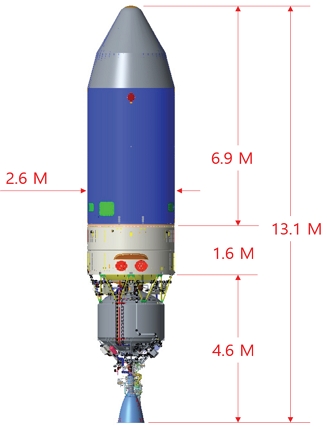

한국형발사체 3단은 기체와 페어링을 포함한다. 한국형발사체 개발사업 1단계 시스템 설계 과정에서 3단의 시스템 설계를 어떻게 가져갈지 설계 후보안에 대한 깊이 있는 검토가 있었으며 최종적으로 현 설계안이 채택되었다. Fig. 9는 3단 형상 및 치수를 보여준다.

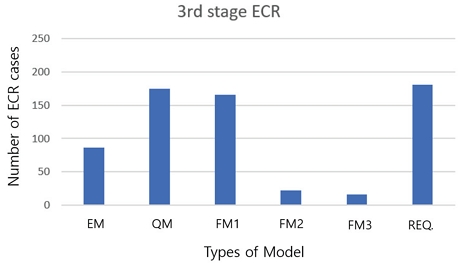

3단 모델도 다른 단과 동일하게 EM, QM, FM1, FM2, FM3로 구성되며, 각 호기별 설계 변경 횟수는 Fig. 10과 같다. 3단의 설계 확정된 EM이후 QM까지 설계 변경 신청 횟수가 증가하였고, FM1의 경우 QM모델 보다 다소 적은 설계 변경이 이루어졌다. 1단이나 2단과 비교해 봐도 1단과 2단은 설계 변경 횟수가 200회 이상을 상회하는 결과가 확인되었지만 3단은 가장 설계 변경 횟수가 많은 모델에서도 200회를 넘지 않는다.

3단 모델도 FM1 이후 FM2와 FM3는 설계 변경 횟수가 크게 줄어드는 패턴을 보인다.

3. 결 론

한국형발사체 개발사업에 처음 적용한 형상관리 결과에 대하여 알아보았다. 한국형발사체는 우리나라에서 최초로 개발된 실용위성 투입용 3단형 발사체로 연구비용이나 연구 기간, 시스템의 복잡성(특히 1단의 75톤 엔진 4개 클러스터링 등)을 고려 하면 개발에 어려움도 많았지만, 형상관리를 잘 시행하고, 개발팀에서 첫 시행인데도 잘 협조해 줘서 총조립 과정 중 부품간 인터페이스가 맞지 않는 사례는 거의 없었다. 한국형발사체의 성공적인 형상관리 결과는 차후 개발되는 차세대 발사체 형상관리에도 큰 도움이 될 것으로 예상된다.

Acknowledgments

[이 논문은 한국추진공학회 2023년도 추계학술대회(2023.11.29.∼12.1, 경주 라한셀렉트) 발표논문을 심사하여 수정ㆍ보완한 것임.]

References

- Dongho Jung, Jongchan Park, Chulwon Kong, Hyoyoung Lee, “Configuration Management of KSLV-II,” The Korean Society of Propulsion Engineers Academic Conference Papers, 1153-1155pages, 2017.

- Telecommunications Technology Association, TTA Infomation and Communication Terminology Dictionary, https://100.daum.net/encyclopedia

- Robert Shishko, “NASA System Engineering Handbook,” SP-6105, 1995.