상단 액체로켓엔진용 터보펌프 시험을 위한 터빈구동시스템 개발시험

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

한국형발사체개발사업(KSLV-II)을 통해 75톤/7톤 액체로켓엔진의 터보펌프 실매질 성능시험을 위한 터빈구동 시스템(고압공기 공급시스템+알코올버너)이 개발되었다. 후속발사체로 개발중인 다단연소 사이클 액체로켓엔진의 터보펌프는 한국형발사체에 사용된 터보펌프보다 더 큰 동력을 요구한다. 따라서 터보펌프 실매질 시험설비는 터보펌프 조립체의 개발시험을 위한 터빈구동시스템의 성능개량이 필요하다. 본 연구에서는 터빈구동시스템의 성능개량을 위한 과정을 정리하였고, 터빈구동가스 생성용 알코올버너의 개발시험 결과를 분석하였다.

Abstract

Through the KSLV-II, a turbine drive system(high pressure air supply system + alcohol burner) for the turbopump real-propellant performance test of the 75-tonf/7-tonf liquid rocket engine was developed. The turbopump of the staged combustion cycle liquid rocket engine, which has been in development as a next-generation launch vehicle, requires more power than that of the turbopump used in the KSLV-II. Therefore, the TPTF(turbopump real-propellant test facility) needs to be improved the performance of the turbine drive system for the development test of the turbopump assembly. In this study, the performance improvement process of the turbine drive system was summarized, and the results of the alcohol burner development test for generating turbine drive gas were analyzed.

Keywords:

TPTF, Turbine Drive, Alcohol Burner, PAR, Turbopump키워드:

터보펌프 실매질 시험설비, 터빈구동, 알코올버너, 압력자동조절, 터보펌프1. 서 론

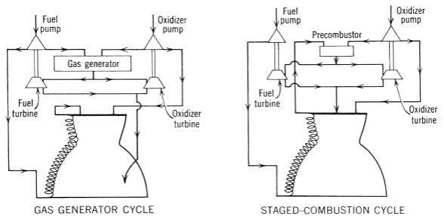

액체로켓엔진은 작동방식에 따라 다양하게 분류할 수 있다. 그 중 Fig. 1과 같이 터빈을 구동한 후 배출되는 가스의 처리방법에 따라 크게 개방형사이클(open cycle)과 폐쇄형사이클(closed cycle) 두 가지로 분류할 수 있다. 한국형발사체(KSLV-II)에 사용된 액체로켓엔진은 가스발생기(gas generator)를 사용한 대표적인 개방형사이클 방식이고, 폐쇄형사이클 방식의 액체로켓엔진으로는 예연소기(preburner)를 사용한 다단연소사이클이 대표적이다.

한국항공우주연구원에서는 한국형발사체의 후속발사체로 산화제 과잉의 다단연소 사이클 액체로켓엔진 개발을 계획하고 있다. 따라서 후속발사체의 엔진 요구조건에 만족하는 각 구성품(각종 밸브류, 배관류, 연소기, 예연소기, 터보펌프, 탱크 등)의 개발이 필요하다.

후속발사체에 사용될 터보펌프는 연소기, 터빈, 예연소기의 요구조건이 연료/산화제펌프의 요구조건과 직접적으로 관련이 있어 한국형발사체에서 개발된 터보펌프와 비교했을 때 높은 토출압력과, 많은 공급 유량을 요구하여 산화제/연료펌프의 요구동력이 증가했고, 이에 따라 터빈의 요구조건도 상향되었다.

터보펌프의 개발과정은 산화제펌프, 연료펌프, 터빈, 씰류 등 터보펌프를 구성하는 단품에 대한 시험을 완료하면, 전남 고흥에 위치한 나로우주센터 터보펌프 실매질 시험설비(TPTF)에서 터보펌프 조립체에 대한 실매질(산화제+연료)환경의 시험을 수행한다. 따라서 시험설비에서는 후속발사체용 터보펌프 조립체의 개발시험이 가능한 시험설비 성능개량이 필수적이다.

이에 대한 선행연구로 시험설비의 각 서브시스템별 가용성능에 대한 후속발사체용 터보펌프 조립체의 실매질시험 수행 가능성을 검토하였다[2-4].

본 연구는 선행연구[2-4] 결과를 바탕으로 터빈구동 시스템의 성능개량을 수행하였고, 터빈구동용 알코올버너의 연소시험 결과를 통해 후속발사체의 터보펌프 요구조건과 비교하였다.

2. 터보펌프 실매질 시험설비

2.1 추진제 공급/회수시스템

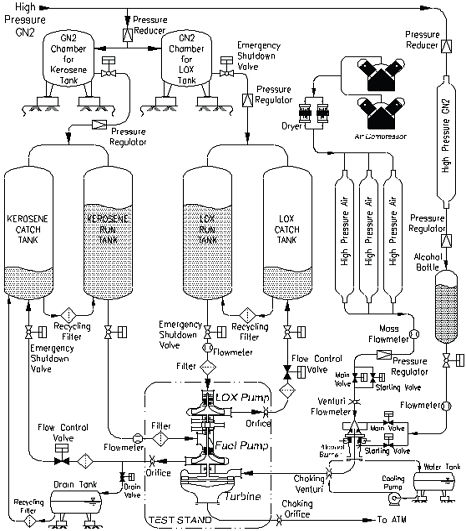

터보펌프 실매질 시험설비는 Fig. 2와 같이 크게 추진제(산화제, 연료) 공급/회수시스템, 고온고압 공기 공급시스템, 테스트 스탠드, 그 외 시험수행을 위한 지원시스템(제어, 계측, 영상모니터링, 전계장 등)으로 구분할 수 있다.

산화제 공급/회수시스템은 대형 터보펌프 실매질시험과 소형 터보펌프 실매질시험 용도로 구분되어 각각 독립된 시스템으로 구축되어있다. 한국형발사체 개발에서는 75톤/7톤 액체로켓엔진용 터보펌프의 개발시험을 수행하였다.

연료 공급/회수시스템은 산화제와 다르게 하나의 시스템을 공유하여 대형/소형 터보펌프 실매질시험에 활용하고 있다.

현재 소형 터보펌프 실매질시험을 위해 구축된 추진제(산화제, 연료) 공급/회수시스템의 규격은 Table 1과 같다. 후속발사체 액체로켓엔진 요구조건을 검토한 결과, 상단 액체로켓엔진에 사용될 터보펌프 조립체의 개발시험이 가능함을 확인하였다.

2.2 터빈구동시스템

산화제과잉의 다단연소 사이클 액체로켓엔진은 산화제펌프를 지난 액체산소가 예연소기(preburner)를 거쳐 고온기체산소(GO2)로 변환되어 터빈구동가스로 공급된다. 현재 개발중인 상단 다단엔진용 터보펌프는 하나의 축으로 산화제펌프, 연료펌프, 터빈이 연결되어 있어 각 펌프의 요구동력을 터빈에서 생성한다.

터보펌프 실매질 시험설비에서는 터보펌프 단독으로 시험하므로 예연소기 대신 알코올버너를 사용하여 터빈구동가스를 생성/공급한다.

터빈구동가스의 생성/공급은 터빈구동시스템을 통해 이뤄진다. 터빈구동시스템은 상온 건공기(dry air)와 알코올(ethanol)을 이용하여 알코올버너에서 연소과정을 통해 고온고압공기를 만들고, 이 가스를 터빈으로 공급하는 시스템이다. 상온공기는 고압압축기를 통해 공급하고, 알코올은 질소가스(GN2)로 가압하여 알코올버너로 공급되도록 구축되어있다.

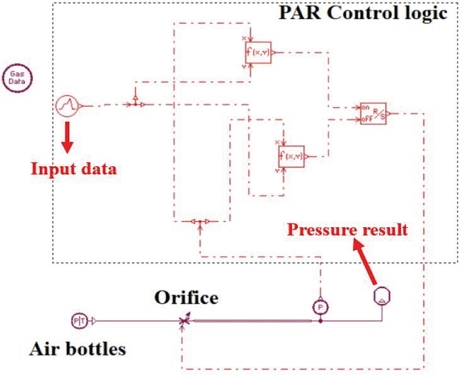

알코올버너로 공급되는 상온공기와 알코올은 PAR(Pressure Automatic Regulation)시스템으로 가압압력을 조절하여 시험절차에 따라 공급압력이 결정된다. 터보펌프 실매질 시험설비의 PAR시스템은 시험준비 절차에서 설정된 구간(mode)별 압력에 따라 제어프로그램의 자동제어로직으로 작동된다.

알코올버너로 공급되는 상온공기의 유량은 벤튜리형상의 노즐을 이용하여 질식(chocking)조건으로 유량이 결정되도록 벤츄리노즐의 목직경과 공급압력을 결정한다. 알코올 공급유량은 알코올버너 인젝터 직경과 분사차압(알코올 공급압력과 알코올버너 내부압력 차이)을 통해 결정된다.

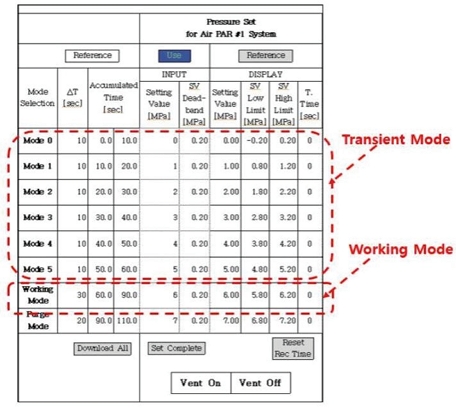

2.3 자동 제어시스템 설정

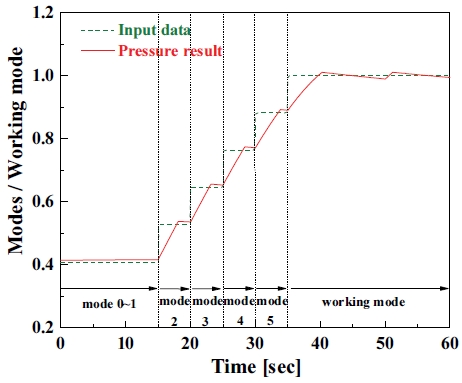

터보펌프 실매질시험을 포함한 알코올버너 연소시험은 시험시작(t=0s)에서 시험요구조건까지 도달할 때 발생하는 압력, 온도, 유량의 급격한 변화로 인한 시험설비 운용 불안정성을 예방하기 위해 시험시작 시 곧바로 시험요구조건으로 수행하지 않고, 최대 6단계의 천이구간(transient mode)을 통해 압력, 온도, 유량을 점진적으로 변화시켜 시험 요구조건에 만족하는 정격구간(working mode)에 도달한 후 개발시험을 수행한다. 알코올버너 연소시험은 Fig. 3과 같이 단일시험 내에서 각 구간별 운용조건 설정을 통해 수행할 수 있다.

시험준비 절차에서 시험 진행에 필요한 설정조건 입력이 완료되면, 제어시스템의 자동프로그램을 통해 시험이 진행된다. 시험절차 상 자동프로그램이 진행되면 시험 운용자는 더 이상 수동조작으로 시험절차에 개입할 수 없다. 단, 예상하지 못한 상황 발생시 제어프로그램에 설정된 자동 비상정지 절차가 ‘작동불능’이거나, 제어프로그램 상에서 감시가 불가능한 현상이 발생하는 경우를 대비하여 시험대상체를 포기하는 수준에서 시험설비의 피해를 최소화하고 인명피해를 예방하기 위한 조치로 최소한의 수동조작을 통해 시험을 비상정지할 수 있도록 설계되어 있다.

자동 비상정지 설정은 시험 전 운용자가 시험운용 변수(온도, 압력, 밸브 동작시간 등)에 대한 상/하한값을 각 단계별로 설정하고, 시험 수행에 필수적인 자동밸브의 개/폐상태를 모니터할 수 있도록 한다. 시험이 시작되면, 전체 시험시간 동안 운용자가 설정한 비상정지 설정값과 시험계측값을 비교하며 자동 제어프로그램에 설정된 시험절차에 따라 진행된다.

3. 터빈구동시스템 성능개선을 위한 조건검토

3.1 터빈 입구조건 예측

고온공기를 터빈구동가스로 사용하는 터빈 입구조건은 예연소기를 통해 실제 터빈에 공급되는 작동유체와 다르고, 시험설비 운용성능에 제한이 있기때문에 실제 엔진의 터빈 입구조건과 달라진다. 따라서 터보펌프 실매질시험 조건에서는 고온공기를 작동유체로 했을 때, 터빈 가용동력을 생성할 수 있는 터빈 입구조건을 예측해야 하고, 이는 터빈구동가스를 생성하는 알코올버너의 운용조건과 직접적인 관련이 있다.

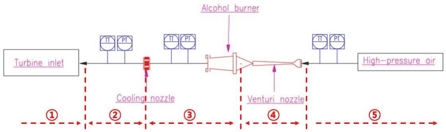

터빈구동가스 생성 및 공급을 위한 시험조건설정은 우선, 터보펌프 설계 요구조건을 바탕으로 실매질시험에서 필요한 터빈 입구조건을 예측하고, Fig. 4와 같이 터빈공급가스 유동의 역방향(① -> ⑤)으로 따라가면서 각 부품별 요구조건을 계산하여 최종적으로 알코올버너의 연소시험을 위한 상온공기 및 알코올 공급조건을 결정한다.

터빈의 형상, 효율(η), 입/출구 압력비(PR), 속도비(U/Cad), 회전수(N) 관계식이 있다면, 터보펌프 실매질시험에 필요한 터빈 입구압력(Pi), 입구온도(Ti), 유량()에 대해 Eq. 1∼5를 통해 결정할 수 있다.

| (1) |

| (2) |

| (3) |

(i: in, e: exit, o: total)

| (4) |

| (5) |

현재 본 연구는 터보펌프의 형상이 결정되었고 펌프, 터빈 등 각 개발 단품에 대한 설계/제작 및 시험 수행 단계에 있어 터빈의 효율은 후속발사체 다단연소 사이클 액체엔진과 유사한 추력크기의 해외 터보펌프를 참고하여 가정하였다. 그 결과 터보펌프 실매질시험에 필요한 터빈 입구조건을 결정하였고, 후속발사체 상단엔진의 터보펌프 요구조건과 비교하여 Table 2에 정리하였다.

3.2 터빈구동가스 공급배관 특성 예측

터빈 입구조건이 결정되면 Fig. 4의 2번 구간(터빈입구∼냉각노즐 출구)에 연결된 배관 차압을 고려해서 알코올버너의 연소압력과 온도를 결정한다. 배관 차압은 배관 길이, 곡관의 각도/수량, 배관 거칠기, 배관 구성품 등의 손실계수를 이용하여 예측할 수 있다.

알코올버너 출구에는 벤츄리 형상의 냉각노즐이 있다. 터빈구동시스템에서 냉각노즐의 목적은 쵸킹조건을 이용하여 시험 중 터빈 입구압력 변화와 무관하게 알코올버너의 연소압력을 일정하게 유지시키기 위함이다. 따라서 냉각노즐의 설계는 시험 전 영역에서 냉각노즐의 압력비가 쵸킹조건(max.Pe/Pi < 0.89)을 만족해야 한다.

3.3 알코올버너 운용조건 계산

냉각노즐 쵸킹조건을 유지할 수 있는 압력비가 결정되면, Fig. 4의 3번 구간인 알코올버너의 연소조건을 예측할 수 있다. 연소압력은 냉각노즐의 압력비를 통해 운용가능 범위가 결정된다.

알코올버너 연소온도는 한국형발사체(KSLV-II) 터보펌프 실매질시험 결과를 참고하여, 터빈입구∼알코올버너 공급배관의 열손실을 고려한 온도편차를 고려하였다.

알코올버너의 유량은 실제 터보펌프 실매질시험시 터빈 구동가스로 공급되므로 터빈 공급유량을 이용하였고, Eq. 6을 이용하여 연소온도를 목표로 하는 공기-알코올의 혼합비를 결정하였다. 알코올버너 유량(터빈 공급유량)과 계산된 공기-알코올 혼합비를 통해 고압공기와 알코올의 공급 유량을 결정할 수 있다.

| (6) |

3.4 공기 가압압력 예측

고압공기는 제어프로그램에 설정되어 있는 가압압력에 맞게 각 단계별로 PAR시스템과 벤츄리 유량노즐을 통해 알코올버너로 공급된다. 벤츄리 유량노즐은 쵸킹조건을 이용하여 유량을 결정해서 알코올버너로 공기를 공급하는 역할을 한다.

벤츄리 유량노즐은 냉각노즐과 동일한 설계개념으로 쵸킹조건을 유지하는 압력비로 공급압력을 결정하였다.

Figs. 4의 5구간(벤츄리 유량노즐 입구∼PARair 가압압력) 차압은 배관 구성품의 종류 및 크기가 다양해서 각 구성품의 손실계수를 이용하여 개별 손실차압의 합으로 예측할 수 있다. 하지만 본 연구는 △Ploss(‘벤츄리 유량노즐 입구’와 ‘감압레귤레이터 출구’ 차압)와 △Preg.(감압레귤레이터 차압 특성) 두 부분으로 나누어 예측하였다.

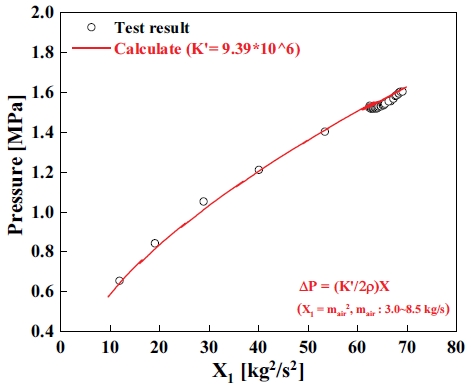

△Ploss는 배관을 구성하는 부품의 손실계수 합()을 전체손실계수(K')로 정의하고, Eq. 7∼9를 통해 정리할 수 있다.

| (7) |

| (8) |

| (9) |

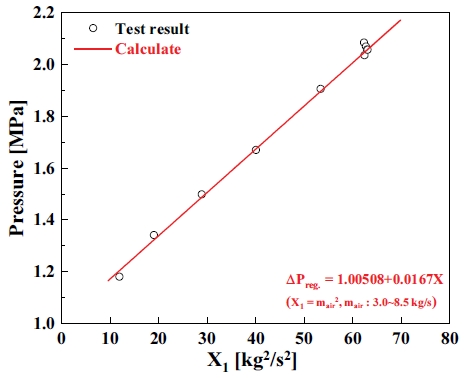

선행연구 cold flow test 결과[6]로 ‘벤츄리 유량노즐 입구∼감압레귤레이터 출구’ 배관의 전체손실계수(K')= 9.39*106 와 감압레귤레이터 차압(ΔPreg.) 특성 경험식(Eq. 10)을 도출하였다.

| (10) |

따라서 터보펌프 실매질시험의 터빈입구 조건이 결정되면 1∼5구간의 압력 및 차압 계산을 통해 터빈구동시스템의 고압공기 가압압력 조건을 결정할 수 있다.

3.5 알코올 가압압력 예측

알코올버너 공급유량과 공기-알코올의 혼합비로 결정된 알코올 유량은 알코올 분사노즐 직경과 분사차압(알코올 가압압력과 알코올버너 연소압력의 차압)에 의해 결정된다.

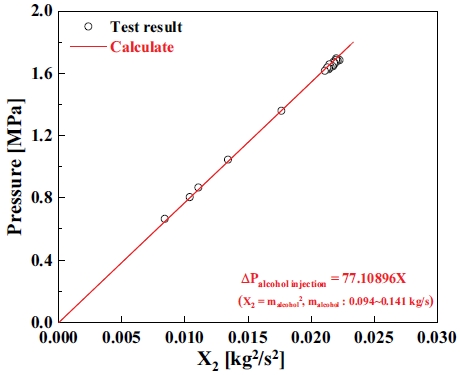

알코올 가압압력은 한국형발사체 개발사업에서 75톤 터보펌프의 실매질시험을 위해 개발한 75톤용 알코올버너 경험을 참고하여 알코올 유량에 따른 분사차압 경험식을 적용하였고, 75톤 알코올버너와 후속발사체 개발에 사용될 알코올버너의 알코올 분사노즐 면적비를 보정하여 알코올버너 초도 연소시험을 수행한 뒤 경험식(Eq. 11)을 도출하였다.

| (11) |

3.6 알코올버너 개량

기존에 개발된 터빈구동용 가스생성을 위한 알코올버너는 한국형발사체개발사업을 통해 75톤/7톤 터보펌프 실매질시험을 위한 요구조건에 맞게 설계/제작되었다. 기존 알코올버너의 운용조건 중에서 연소압력, 온도는 75톤, 7톤 터보펌프용 알코올버너가 서로 비슷하고, 공급유량에 있어 새로 개발중인 알코올버너의 유량은 7톤용 보다 75톤용 알코올버너와 유사하다.

따라서 앞에서 제시한 방법을 통해 후속발사체의 터보펌프 실매질시험을 위한 상단용 알코올버너 운용조건을 예측하였고, Table 3과 같이 75톤용 알코올버너 운용조건에 비교하였다. 연소압 1.563배 상승, 유량 1.288배 증가하였고, 연소온도 0.778 감소되는 것으로 계산되었다. 이에 따라 기존 알코올버너의 설계변경이 요구되었고, 검토를 통해 알코올버너의 구조적 안전성 보강과 알코올 분사노즐 크기를 재설계 하였다.

3.7 시험조건

앞서 정리된 이론적, 경험적 수식을 바탕으로 후속발사체 상단엔진의 터보펌프 실매질시험을 위한 터빈구동 시스템 개발시험의 요구조건을 Table 4와 같이 설정하였다.

천이구간(mode 0∼5)의 시험시간은 1D 상용 프로그램인 AMESim(V2021.2)을 이용하여 Figs. 5, 6과 같이 고압공기와 연료(알코올) 공급라인에 대해 PAR 가압라인을 모델링하였다. 해석을 통해 각 단계별 고압공기 라인과 알코올 가압용 질소가스 라인의 공급밸브 작동에 따른 압력 상승시간 결정에 필요한 오리피스 크기를 예측, 결정하였다. 또한, 해석을 통해 천이과정(mode 0∼5)에서 공급압력 도달시간을 각 단계별 최소시험시간으로 결정하였다. 선행연구 cold flow test 결과[6]를 반영하여 각 천이과정(mode 1 제외)의 시간은 각 단계에서 시험요구조건 만족여부를 확인하기 위해 10초의 시간으로 결정하였다. 정격구간은 현재 구축되어있는 시험설비의 고압공기 공급성능을 고려하여 시험요구조건을 유지할 수 있는 최대시간으로 설정하였다.

mode 1은 mode 0와 동일한 시험요구조건으로 알코올버너의 점화순간 및 알코올과 공기 공급밸브의 초기 작동에 따른 연소환경의 안정화를 고려하여 시험시간을 설정하였다.

4. 터빈구동시스템 개발시험 결과

4.1 고압공기 공급시스템

터빈구동시스템 개발시험을 알코올버너 연소를 위한 고압공기 공급시스템과 알코올 공급시스템 그리고 알코올버너 연소가스인 터빈구동가스(고온고압가스) 공급시스템으로 구분하여 분석하였다.

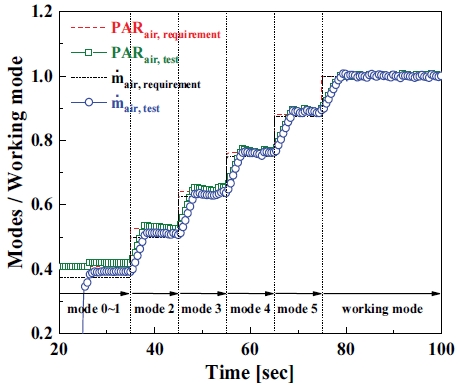

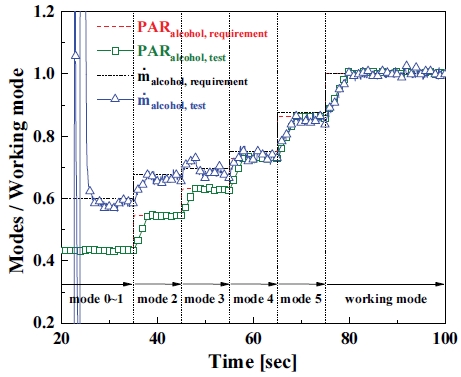

Fig. 7, Table 5와 같이 고압공기 공급시스템의 각 구간별 가압압력(Air PAR)은 PAR제어프로그램에서 설정한 압력허용 범위(±0.2 bar) 내에서 시험 전 예측한 압력과 일치하였고, 공기유량은 시험시작구간(mode 0∼1)을 제외하고, 평균 0.6%(정격구간: 1.2%) 오차범위 내에서 일치하는 것을 확인하였다.

각 구간별 공급압력 도달시간도 1D 해석으로 예측한 도달시간 이내에 목표압력에 도달하여 정상적으로 고압공기가 공급되는 것을 확인할 수 있다. Figs. 8, 9에서는 고압공기 유량()에 따른 공급라인의 각 요소별 차압(레귤레이터 특성차압, 배관차압)을 비교하였고, 계산을 통해 예측된 차압과 유사한 결과를 확인하였다.

4.2 알코올 공급시스템

Fig. 10, Table 5와 같이 알코올 공급시스템의 PAR 압력은 고압공기 PAR 결과와 동일하게 PAR제어프로그램에서 설정한 압력허용범위(±0.1 bar)내에서 일치하였고, 알코올 공급유량도 공기유량과 마찬가지로 시험시작 시험시작구간(mode 0∼1)을 제외하고, 예상 대비 평균 2.1%(정격구간: 0.7%)의 오차범위 내에서 일치하는 것을 보였다.

알코올 공급압력(Alcohol PAR)도 1D 해석으로 예측한 시간 이내에 목표압력에 도달하여 정상적으로 알코올이 공급되는 것을 확인할 수 있었다. Fig. 11에서는 알코올 유량()에 따른 분사차압을 비교한 것으로 Eq. 11을 활용하여 계산된 예측값과 시험값이 일치하는 것을 확인하였다.

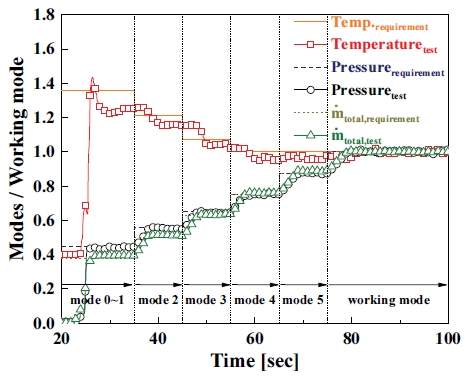

4.3 터빈구동가스 공급시스템

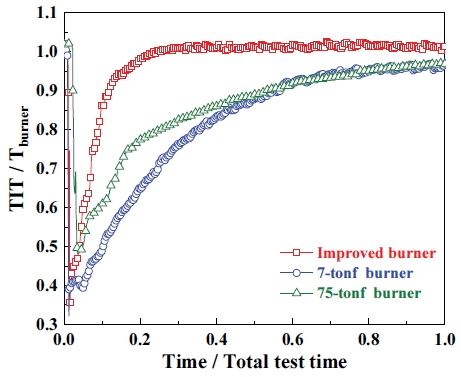

Fig. 12, Table 5와 같이 각 구간별 알코올버너의 연소압력, 연소온도, 공급유량이 시험설정 대비 최대 3%(초기 연소온도 상승에 대한 센서 응답속도 지연에 따른 mode 0∼1 제외) 이내에서 일치하였고, 터보펌프 실매질시험 요구조건에 해당하는 정격구간 에서는 온도를 제외하고 1% 이내에서 만족함을 확인하였다.

터빈 공급온도는 75톤/7톤용 터빈 공급가스와 다르게 정격구간 초반 터빈 입구온도가 알코올버너 연소온도까지 도달하는 것을 확인하였다(Fig. 13). 개량된 알코올버너의 터빈 입구온도가 7톤용 터빈 공급가스 입구온도보다 빠르게 알코올버너 연소온도에 도달한 이유는 터빈 입구까지의 공급라인 길이와 유로면적은 큰 차이없이 비슷하지만, 유량에서 6배 이상 차이가 있어 이로인해 외부(대기)와의 열전달에 따른 온도손실의 차이에 의한 것으로 추정된다. 75톤용 터빈 공급가스의 입구온도와 비교했을 때, 유량은 3.6절에서와 같이 1.288배 높은 조건에서 터빈 입구까지 공급라인이 길이는 짧고, 직경은 작아서 외부(대기)와 열전달량이 작은 이유로 추정된다.

5. 결론 및 향후계획

터빈구동시스템 개발시험을 통해 시험설비 개량으로 변경된 각 서브시스템의 공급성능 예측과 시험요구조건을 설정할 수 있는 자료를 확보하였다.

이를 통해 터보펌프 실매질 시험설비에서 터보펌프 조립체의 성능시험을 위한 터빈구동가스공급이 가능함을 확인하였고, 후속발사체 상단 엔진용 터보펌프의 실매질시험이 가능함을 확인하였다.

향후 본 시험설비에서는 개발이 완료된 터빈, 펌프 등을 조립하여 실매질 환경의 후속발사체 상단용 터보펌프 조립체의 개발시험을 수행할 계획이다.

Nomenclature

| : | required power |

| η : | efficiency |

| : | available power |

| w : | work per unit mass |

| : | mass flow rate |

| h : | enthalpy per unit mass |

| CP : | specific heat at constant pressure |

| T : | temperature |

| r : | specific heat ratio |

| PR : | pressure ratio(=Pi/Pe) |

| CD : | discharge coefficient |

| P : | pressure |

| A* : | nozzle throat area at Mach = 1 |

| R : | specific gas constant |

| Cad : | adiabatic gas velocity |

| H : | enthalpy |

| : | enthalpy of formation at reference temperature(298 K) |

| ΔP : | differential pressure |

| K : | loss coefficient |

| ρ : | density |

| V : | velocity |

| A : | area |

| t : | time |

References

- Sutton, G.P., Rocket Propulsion Elements, 8th ed., John Wiley & Sons Inc., New York, USA, 2010.

- Kim, J.S., Wang, S., Shim, M., and Choi, C.H., “Analysis of Required Power for Real-Media Performance Test of Turbopump for a Staged Combustion Cycle Engine,“ 2020 KSPE Fall Conference, Busan, Korea, pp. 145-148, Nov. 2020.

- Kim, J.S., Wang, S., Shim, M., and Choi, C.H., “Power Balance Analysis and Operating Point Prediction of Turbopump for Multi-Stage Combustion Liquid Rocket Engine,“ 2021 KSPE Fall Conference, Busan, Korea, p. 348-348, Nov. 2021.

- Wang, S., Kim, J.S., Shim, M., and Choi, C.H., “Study of Driving System for Turbopump Tests in the Upper Stage Engine,“ 2021 KSPE Fall Conference, Busan, Korea, p. 514, Nov. 2021.

-

Kim. J.S., Han, Y.M., and Ko, Y., “Construction and Validation Test of Turbopump Real-propellant Test Facility,“ Journal of the Korean Society of Propulsion Engineers, Vol. 19, No. 4, pp. 85-93, 2015.

[https://doi.org/10.6108/KSPE.2015.19.4.085]

- Wang, S., Kim, J.S., Shim, M., and Choi, C.H., “Performance Test of High Pressure Air Supply System for Driving Turbine of Turbopump of a Staged Combustion Cycle Rocket Engine,“ 2022 KSPE Spring Conference, Jeju, Korea, p. 501, May. 2022.