초소형위성용 화학식 추진시스템의 기술 개발 동향

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

화학식 추진시스템은 다른 추진시스템보다 우수한 추력성능을 보유하고 있어 궤도 천이 및 자세 제어와 같이 높은 추력과 고속 기동이 요구되는 임무 수행에 적합하지만, 초소형 위성에 적용하기에는 시스템의 크기와 무게가 제약 사항으로 발현한다. 따라서 시스템의 단순화를 위한 방안으로 구성품의 소형화, 적층 제조 방식의 도입, 그리고 가압방식의 개선 등이 있다. 적층 제조 방식은 설계 자유도를 향상시키고 시스템의 부품 수를 현저히 감소시킬 수 있으며, 고체 가압제를 사용하거나 추진제 관리 장치를 내장하는 방식 또한 시스템 소형화 방안의 하나이다.

Abstract

Chemical propulsion system possesses superior thrust performance compared to other propulsion systems, making it suitable for the missions that require high thrust and agile maneuverability, such as orbit transition and attitude control. However, when it is applied to micro-satellites, the size and weight of the system manifest itself as limiting factors. Therefore, simplification of the system for microsat is inevitable, and possible approaches include component miniaturization, introduction of additive manufacturing techniques, and improvement of pressurization methods. Additive manufacturing techniques enhance the design flexibility and significantly reduce the number of parts, while using solid pressurization system or incorporating propellant management devices are also considered as the miniaturization approaches.

Keywords:

Micro-satellite, Chemical Propulsion System, Micro-components, Additive Manufacturing키워드:

초소형위성, 화학식 추진시스템, 소형 부품, 적층 제조1. 서 론

소형위성은 중⋅대형위성에 비해 개발 및 발사 비용이 절감되고, 납품소요기간의 단축으로 최신 기술 시험을 위한 플랫폼으로 활용할 수 있어 최근 수요가 급증하고 있다[1]. 일반적으로 위성의 크기는 무게를 기준으로 소형위성은 100-180 kg, 초소형위성은 10-100 kg, 그리고 나노위성은 1-10 kg 등으로 분류된다[2]. 그러나, 이와 같은 분류 방식은 국제적인 표준이 존재하지 않고, 표기되는 범주가 국가나 조직마다 다르다. 다만, 최근에는 10 cm x 10 cm x 10 cm의 크기에 질량 1.3 kg을 1 U (Unit)으로 표준화한 큐브샛(cubesat)의 개발이 활발히 진행되고 있는데, 표준화는 구성 요소의 개발에 우수한 호환성을 제공하고, 모듈식으로 확장이 가능하므로 추진시스템 또한 큐브샛의 정의를 기준으로 하여 개발의 흐름을 타고 있다[3].

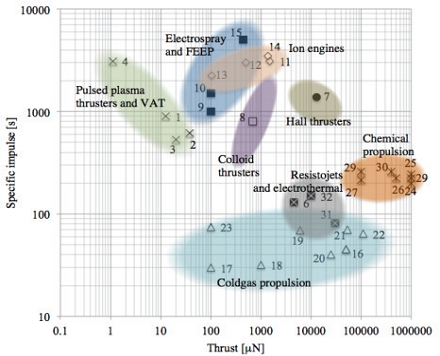

초소형 또는 그 이하의 위성에는 크기와 질량의 제한으로 인해 전기 추진시스템을 사용하거나, 단순성과 안전성을 고려하여 냉기체(cold gas) 추진시스템이 일반적으로 사용되고 있다. 전기 추진시스템은 Fig. 1에서 보이는 바와 같이 높은 비추력성능을 보유하고 있으나, 전력 소모가 심하고 추력성능이 현저히 떨어져 자세 제어, 궤도 조정, 높은 delta-V 등이 요구되는 임무 수행에 한계가 있다. 따라서, 이에 대한 방안으로 소형화된 화학식 추진시스템의 필요성이 대두되고 있다[4,5].

화학추진시스템은 자발화성(hypergolic) 단일추진제의 사용으로 가장 단순한 시스템 구성이 가능한데, 그중 우수한 기술 성숙도를 지닌 하이드라진 시스템의 사용이 대부분을 차지한다. 하지만, 하이드라진은 독성과 높은 반응성으로 인해 취급상의 안전 비용이 부담으로 작용하여 안전성이 우수한 친환경 추진제의 적용을 검토하고 있다.

최근, 추진시스템에 사용되는 밸브 및 기타 구성 요소에서 높은 수준의 소형화가 가능해졌는데, 대표적으로 miniature valve와 micro-pump가 있다. miniature valve는 매우 단순한 형태로 제작되어 최소한의 무게 및 전력량을 필요로 하며, 압력, 온도, 그리고 유량 등의 사용환경에 따라 종류가 결정된다. micro-pump는 기체 가압 시스템보다 적은 공간을 차지하며 필요한 만큼의 유량 제어가 가능하므로 소형위성의 공간 제약 조건을 일정 부분 해결할 수 있다. 이러한 구성 요소들은 고장이 발생할 가능성이 있으므로, redundant 시스템으로 구성하여 신뢰성과 안전성을 높이기도 한다.

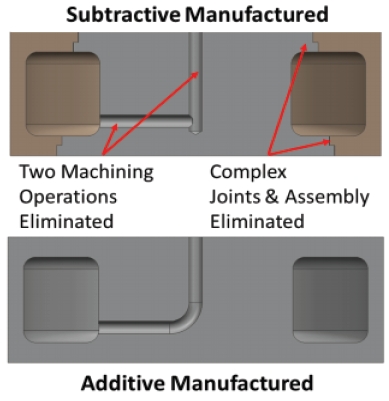

뿐만 아니라, 최근 항공 우주 관련 산업에서는 부품의 소형화를 위해 적층 제조(additive manufacturing)를 활용한 제작에 나서고 있다. 기존의 제조 공법으로 항공 우주 부품을 제작할 경우, 형상의 복잡성에 따라 공정 수가 늘어나며, 부품의 결합을 위한 너트, 볼트, 그리고 용접 등 많은 개별 부품이 함께 포함되므로 무게와 검사 요구도가 증가된다. 이에 반해, 적층 제조의 활용은 설계에 높은 자유도를 제공하고, 많은 부품의 통합이 가능하므로 구조 질량이 감소되며 공정 등이 간소화된다.

따라서, 본 논문은 화학식 추진시스템의 소형화를 위한 구성 요소와 기술을 소개하고, 이를 토대로 소형위성의 기술개발 동향을 정리한다.

2. Propellant

화학추진시스템을 소형위성에 적용하기 위해서는 단순성, 비용, 납품소요기간(lead time), 취급성, 그리고 신뢰성 등이 고려되어야 한다. 하이드라진은 오랫동안 운용되어 높은 신뢰도를 자랑하지만, 독성으로 인해 취급이 어려워 최근에는 이온성 액체(ionic liquid)인 HAN (Hydroxylamine Nitrate)과 ADN (Ammonium Dinitramide) 기반의 추진제나 과산화수소(Hydrogen Peroxide) 등이 관심을 받고 있다[6-10]. 이온성 액체는 융점이 100 ℃ 미만인 양이온과 음이온으로 구성된 액체 상태의 염으로 정의되며, 이를 포함한 추진제는 Table 1에서 볼 수 있듯이 낮은 증기압, 넓은 액체 온도 범위, 높은 열 안정성 등의 고유한 특성으로 인해 납품소요기간과 비용을 크게 절감할 수 있다[6].

HAN 기반 추진제는 대표적으로 AF-M315E와 HNP-series가 있다. AF-M315E는 Aerojet Rocketdyne 사가 개발한 추진제로 하이드라진보다 50% 높은 density-Isp를 제공하는 저독성의 고성능 단일추진제이며, 어는점이 매우 낮아 콜드스타트의 문제가 없으므로 하이드라진에 비해 예열의 필요성이 적다. 그러나, AF-M315E의 단열 화염 온도는 약 1,900 ℃로써 재료 열화, 엔진 구성 요소의 부식을 초래할 수 있어 열 관리(thermal management)가 필요하다[8,9,11].

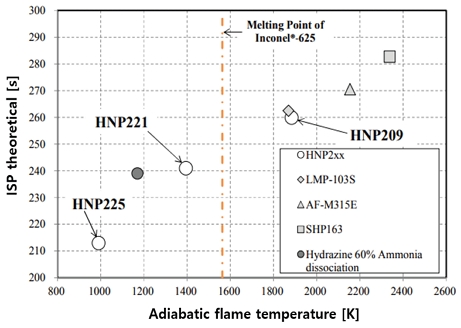

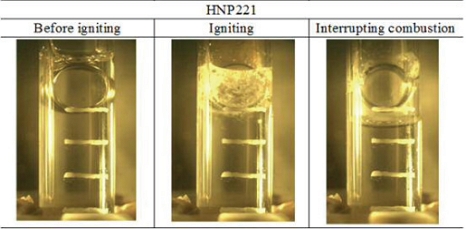

HNP-series는 IHI Aerospace 사에서 개발한 HAN/HN (Hydrazinium Nitrate) 기반의 추진제이다. Fig. 2에서 볼 수 있듯이 HNP209는 하이드라진보다 높은 비추력과 연소 온도를 보이며, HNP221과 HNP225는 Inconel-625의 녹는점을 고려하여 성분비를 조절한 것으로, 단열 화염온도를 크게 낮추었으나, 성능은 다소 떨어진다. Fig. 3은 HNP221의 burning rate를 측정한 실험으로 추진제가 열을 발생시키는 와이어와 접촉하면 연소반응이 일어나지만, 추진제의 수위가 와이어 아래로 떨어지면 연소가 중단됨을 확인할 수 있다. 이것은 burning rate가 0임을 뜻하며, 결과적으로 HNP-series는 3 MPa의 기압에서 열 입력 없이는 자가 촉매 반응을 하지 않으므로 안정적인 추진제임을 입증하였다[10].

ADN 기반의 대표적인 추진제인 Bradford ECAPS 사의 LMP-103S는 100 mN에서 최대 200 N까지 70개 이상의 추력기에서 150,000번 이상의 테스트가 수행되어 기술 성숙도가 높으며, 메탄올과 암모니아의 함유량이 낮아 환경친화적인 것으로 주장된다[8,12].

마지막으로 과산화수소는 HTP (High-test Peroxide)로 불리며, 일반적으로 우주 추진에는 98%의 농도를 가진 HTP가 사용된다. 또한, 과산화수소는 저독성으로 친환경 추진제로 분류되며, 밀도가 높지만 하이드라진보다 추력성능이 상당히 낮다. 그러나, HTP는 에탄올 등과 이원 추진시스템으로 구성되는 경우, 325 s 이상의 Isp에 도달할 수도 있다[9,13].

3. Micro-components

위성에 사용되는 구성 요소들은 제한적인 공간 내에 크기와 무게를 최소화하고, 효율적인 에너지 소비가 가능해야 할 뿐만 아니라 사용환경의 적합성을 판단하여 배치되어야 한다. 특히, 밸브는 장기적인 임무 수행 중 추진제를 격리하는 중요한 역할을 하므로, 고장에 대비해 대부분 redundant 시스템으로 구성하여 신뢰성을 높인다[20].

Table 2는 소형 우주시스템에 사용되는 구성 요소들을 정리한 것이다. 밸브에서는 시간 응답, 최대 압력 및 유량이 주요 특성으로 작용하며, 작동 방식으로는 솔레노이드, 래칭 솔레노이드, 그리고 피에조 밸브 등이 있다. 솔레노이드 밸브는 전류가 흐르면 코일 주위에 생성되는 자기장으로 인해 플런저(plunger)가 이동하여 열림 상태를 유지하는데 전력은 일정하고 지속적으로 공급되어야 한다. 래칭 솔레노이드는 내장된 영구 자석으로 인해 짧은 전류의 흐름으로 열림 상태를 유지할 수 있다. 이로 인해 표준 솔레노이드 밸브보다 전력을 크게 절감할 수 있다는 장점이 있다[21]. 피에조 밸브는 전압이 가해지면 내장된 piezoelectric-actuator가 변형되어 밸브가 열리는 방식으로, 일반적으로 저압 환경에서 사용되며, 응답 시간이 매우 빠르고 마모 부품이 없어 긴 수명을 보장받는다[22,23]. 펌프 가압 시스템은 기체 가압 시스템에 비해 전력 소모가 크지만, 부피가 작고, 필요한 만큼의 압력으로 정밀한 유량 공급이 가능하여 소형위성 추진시스템에 선호되는 부품이다. 이외에도 소형화된 필터, 압력 변환기(pressure transducer), 그리고 안전장치인 파열판(burst disk) 등이 있으며, 시스템 요구 사항에 따라 함께 배치된다.

4. Additive Manufacturing

적층 제조는 분말, 시트 및 와이어/필라멘트 형태의 재료를 사용하여 레이어를 적층함으로써 3차원 부품을 생성하는 재료 접합 공정이다[24].

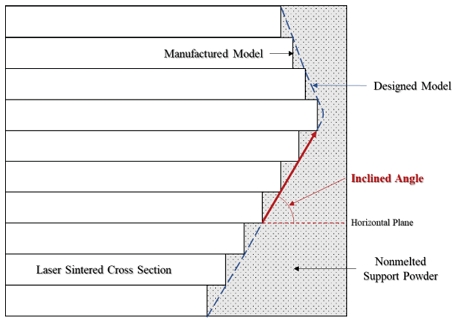

기존의 제조 방식(traditional manufacturing)은 많은 공정 수와 연결 및 접합을 위한 부품이 추가되어 질량이 증가하고 높은 비용이 요구된다. 이에 반해, 적층 제조는 Fig. 4와 같이 부품을 통합하여 어셈블리의 복잡성을 줄이고, 설계 자유도 증가, 그리고 납품소요기간 단축 등으로 신뢰성과 효율성을 향상시키는 동시에 비용 절감이 가능하다[25-28]. 그러나, 이를 실현하기 위해서는 소프트웨어 개발뿐만 아니라, 산업 표준, 재료 특성, 품질, 그리고 표면 마감 등의 문제점을 해결해야 한다. 특히, 표면 마감과 잔류응력을 제거하기 위해서는 표면 연마와 열처리 등의 후처리 과정이 동반된다. 또한, Fig. 5에서 보이는 바와 같이 오버행(overhang)과 같은 특정 부분은 과하게 돌출될 경우, 뒤틀림과 같은 결함을 초래할 수 있으므로 지탱할 지지대가 추가로 설계되어야 한다[29-31].

Table 3은 적층 제조 기술들을 나열한 것이다. 항공 우주 산업에서는 주로 PBF (Powder Bed Fusion)와 DED (Directed Energy Deposition) 방식이 사용된다.

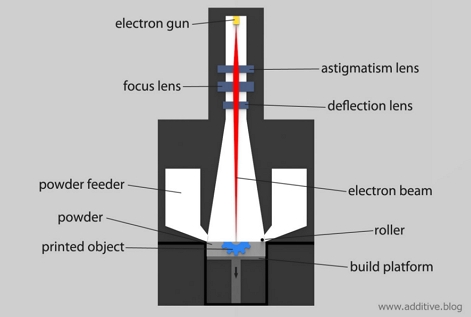

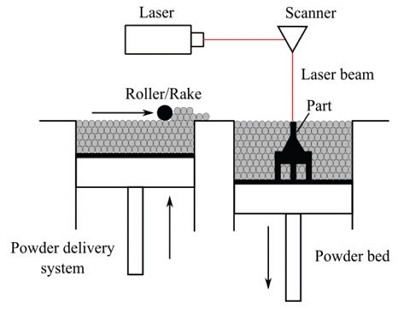

PBF는 롤러를 사용해 분말 파우더를 도포하고 필요 부분에 열에너지를 조사하여 입자를 녹이고 융합하는 과정을 반복하는 방식이다. 용융되지 않은 분말은 재사용이 가능하며, 적층된 레이어가 지지 구조의 역할을 한다는 특징이 있다[27]. 그중 EBM (Electron Beam Melting) 방식은 고에너지 전자빔을 사용해 금속 분말을 가열하여 녹이는 방식으로 Fig. 6에서 보이는 바와 같이 진공 상태에서 공정이 수행되어 전자와 대기 중 원자와의 상호 작용을 막는다. 이때, 분말은 전자빔으로부터 운동에너지를 전달받아 음전하가 발생하며, 전자빔을 밀어내는 성향을 지니게 된다. 이로 인해 전자빔이 분산되는 현상이 발생할 수 있으며, 음전하에 의해 밀어내는 힘이 중력 및 마찰력과 비슷하거나 그 이상이 되면 분말 침전층으로부터 분말 입자가 배출될 수 있다. 이러한 문제를 피하기 위해 원재료의 전도성이 충분히 높아야 하므로 EBM에는 금속과 같은 재료만이 사용 가능하다[27,33,34]. SLM (Selective Laser Melting)은 Fig. 7에서 보이는 바와 같이 레이저를 사용하는 PBF 방식이다. 공정 중 공급되는 비활성 기체는 산소 유입을 차단하여 재료의 산화 및 분해를 최소화하고, 동시에 냉각을 촉진시켜 결정을 세밀한 미세구조로 형성한다. 이로 인해, 재료의 강도와 경도가 향상되므로, EBM보다 상대적으로 해상도가 높다. 또한, 두 시스템은 레이저/전자빔의 전력 요구량 최소화와 열 구배로 인한 부품의 뒤틀림을 방지하기 위해 분말의 예열이 필요하다. EBM은 전자빔이 생성된 레이어를 스캔함으로써 가열하는 반면, SLM은 파우더 베드의 온도를 약 90℃로 유지하는 장치가 사용된다[27,33].

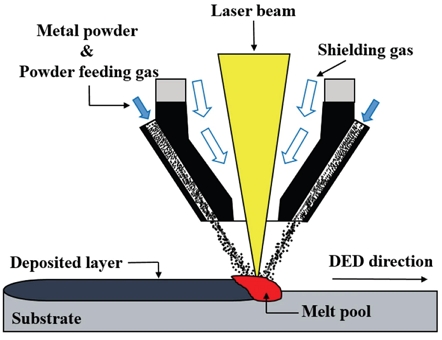

DED는 Fig. 8과 같이 원자재가 분말 또는 와이어 형태로 공급되는 동시에 레이저, 전자빔 또는 플라즈마 아크의 열원이 조사되어 용융 및 응고 과정을 수행하는 공정이다. 일반적으로 DED는 4축 및 5축 암에 장착되어 다각도에서 증착이 수행되며, 진공 또는 비활성 기체가 주입된 환경에서 산화 방지가 이루어진다. 또한 DED는 공정 중 재료의 변경이 용이하며, 높은 냉각 속도로 인해 SLM과 비슷한 결정 구조를 형성하지만, 오버행과 같은 특정 형상 제작이 어렵고 표면 마감이 좋지 못해 후가공이 필요하다[27,33,36].

5. Trends of Small Propulsion System Development

5.1 CAPSTONE (Cislunar Autonomous Positioning System Technology Operations and Navigation Experiment)

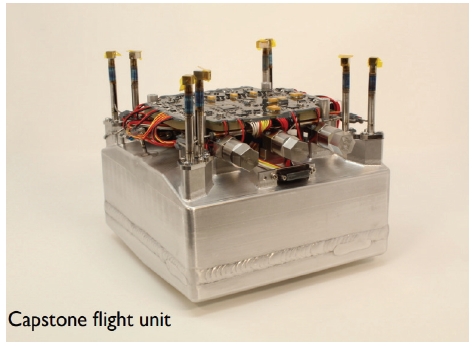

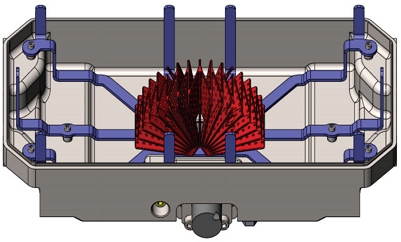

CAPSTONE은 하이드라진 단일추진제를 사용하는 12 U 크기의 큐브샛이다. 그중 추진시스템은 Stellar Exploration 사의 EG3 모델을 기반으로 제작되었으며, 2 U x 2 U (20 cm × 20 cm × 10 cm)의 크기로, 추력기, 기어 펌프, 파열판, 그리고 필터 등이 포함된다. 추력기는 0.25 N급으로 Fig. 9와 같이 8개가 배치되어 있어 6-DOF (Degrees of Freedom) 제어가 가능하며, 4개의 개방 포트에 돌출된 형상으로 설계되어 위성 장치로의 열전달과 배기가스(plume)의 영향을 최소화할 수 있다[37-39].

5.2 MRS-142 and MPS-series

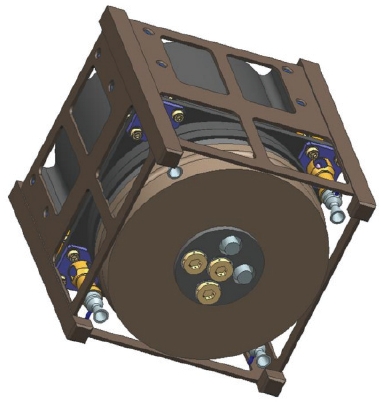

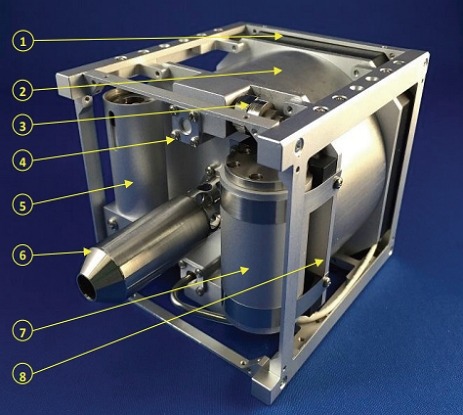

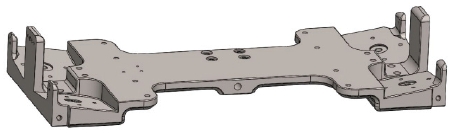

Aerojet Rocketdyne 사의 초기 모델인 MRS-142는 하이드라진을 연료로 하는 1 U 크기의 큐브샛으로 Fig. 10과 같이 추진시스템과 이를 지지하는 알루미늄 프레임으로 구성되어 있다. 추진시스템은 피스톤 가압방식을 내장한 원통형 형상으로 가스 캐비티와 모든 공급 시스템 구성 요소를 통합한 구조이며, 6A1-4V 티타늄을 CNC 가공하여 제작되었다. 이때, 전체적인 구조는 간단한 드릴링 작업만으로 형성되어 제작과정을 최소화하고, 제작 비용을 절감하였다[40-42].

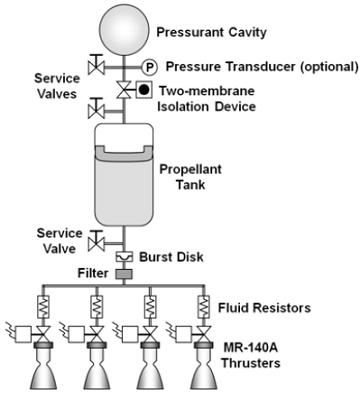

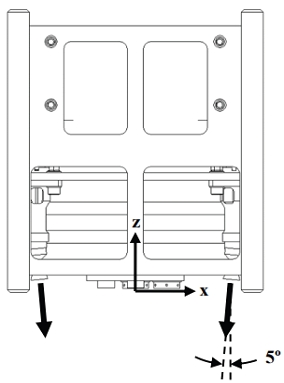

사용된 추력기는 MR-140A로 Fig. 11에서 보이는 바와 같이 유체 저항기(fluid resistor)를 사용하여 추력이 조절된다. 이를 통해, BOL (Beginning of Life)에는 0.24-2.8 N의 추력을 내며, 블로우다운 비(blowdown ratio)가 5 : 1 지점에 도달하면 0.093-0.99 N으로 감소한다. 추진시스템에는 총 4개의 추력기가 Fig. 12와 같이 모서리에 추력기가 위치하는 면의 법선 방향 안쪽으로 5도 기울어져 배치되었다. 이는 롤, 피치, 요 자세 제어와 delta-V 수행이 가능함과 동시에 위성에 전개 가능한 구조물과의 간섭을 최소화하기 위함이다. 또한, 임무의 특성상 짧은 작동 간격(short duration)과 적은 추진제 처리량이 수반되는 경우에는 전력 소모를 최소화하기 위해 추력기에 내장된 촉매 베드 히터(catalyst bed heater)의 제거가 가능하며, 필요성에 따라 유연한 설치가 가능하도록 하였다[40-42].

구성 요소는 Fig. 11에서 볼 수 있듯이, 멤브레인 파라핀 작동 격리 장치(membrane paraffin-actuated isolation device), 밸브, 파열판, 필터 등이 포함되어 있다. 멤브레인 파라핀 작동 격리 장치는 열이 파라핀에 작용함에 따라 발생하는 상변화를 이용하여 유연한 막의 팽창 및 수축을 이용하여 유체를 격리하는 밸브이다[43]. 이는 가압 탱크와 연료 탱크 사이에 배치되어 각 유체를 격리하여 압력을 유지해 사전 발사 및 처리 단계로부터 시스템을 보호한다. 또한, 밸브는 고장이 발생할 우려가 있어 redundant 밸브가 추가로 배치되며, 과압을 방지하기 위해 파열판이 설치된다[40-42,44].

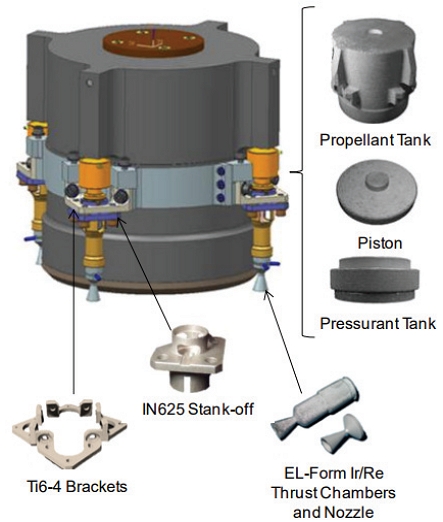

신형 모델인 MPS-series는 냉기체, 단일추진제, 그리고 제논(Xenon)의 사용이 가능하도록 MR-14X-series 추력기를 개발하여 추진시스템에 운용 다양성을 제공하였다. 화학식 추진시스템인 단일추진제가 탑재된 모델은 하이드라진과 AF-M315E를 추진제로 사용하였다[43,44]. 또한, 초기 모델과 달리 대부분의 구성 요소는 Fig. 13에서 볼 수 있듯이 적층 제조기법을 사용하였으며, 추력기는 전기 분해를 통해 금속 이온을 틀에 증착시켜 성형하는 electroforming, 추력기를 지지하는 브래킷과 스탠드오프(stand-off)는 SLM, 그리고 피스톤을 포함하는 탱크는 EBM 방식으로 제조되었다[25,31,43].

5.3 AMAC (Advanced Monopropellant Application for CubeSats)

AMAC는 AF-M315E를 연료로 하는 Busek사의 1 U 큐브샛이다. Fig. 14와 Table 4는 AMAC의 레이아웃을 정리한 것으로 0.5 N 급의 BGT-X5 추력기, 추진제 탱크, 파열판, 피에조 작동 밸브, PLPS (Post-Launch Pressurization System) 등으로 구성된다[18,45].

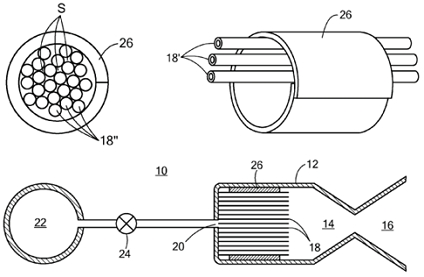

추력기는 온도 관리를 목적으로 돌출된 형상을 가지며, heat shield에 둘러싸여 생성된 열로부터 주변 장치를 보호한다[45]. 그러나 AF-M315E의 매우 높은 단열 화염 온도로 인해, 하이드라진 기반의 촉매를 적용할 경우, 촉매의 소결 및 촉매 베드 플레이트(catalyst bed plate) 파손 등의 문제가 발생할 수 있다. 이를 해결하기 위해, Busek 사는 Fig. 15에서 보이는 바와 같이 이리듐(Iridium) 재질의 튜브(18‘)나 봉(18’‘) 형상의 모재를 페룰(ferrule, 26)로 압축한 뒤, 챔버 내부에 용접하는 일체형(monolithic) 촉매를 개발하여 세라믹 촉매대와 베드 플레이트를 대신하였다[46].

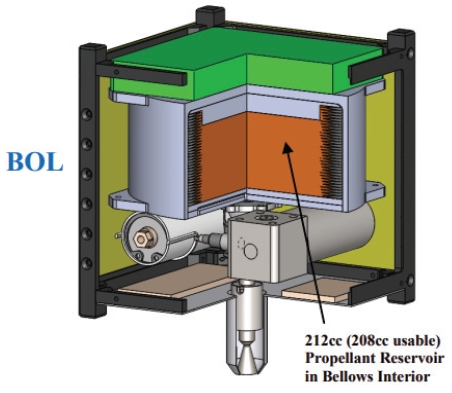

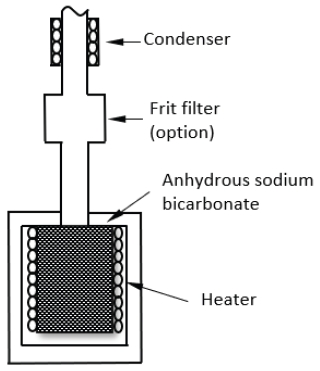

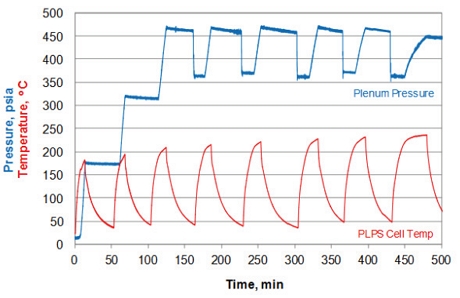

추진제 탱크에는 Fig. 16과 같이 추진제와 가압제를 분리하는 매개체인 동시에 추진제의 소모에 따라 압축되어 추진제의 진입을 돕는 bellows가 사용되었다[45,47]. 이때, 추진제 가압에 사용되는 가압제는 Busek 사가 IRAD (Internal Research & Development Program)의 지원을 받아 개발한 고체 상태의 불활성 가압제가 사용되었으며, 셀 형태로 PLPS에 내장되었다[45,47,48]. 가압제의 원료는 무수탄산나트륨(anhydrous sodium bicarbonate) 분말로 낮은 증기압 및 반응성을 지니며, 흡열성(endothermic)으로 과도한 반응이 일어나지 않아 우수한 저장성과 안전성을 제공한다. 제조된 가압제는 Fig. 17에서 보이는 바와 같이 셀 주변을 둘러싼 히터에 의해 가열되어 기체 상태인 H2O와 CO2를 생성한다. 이때, 수증기와 CO2가 함께 플레넘 탱크에 도달할 경우, 수증기의 응축과 CO2의 용해가 발생하여 탱크압이 변동하게 된다. 그러므로, 공급 라인에 설치된 프릿 필터(frit filter)나 응축기를 사용함으로써 비교적 어는점이 높은 H2O를 걸러내어 CO2만을 가압제로 사용하게 된다[48]. Fig. 18은 PLPS의 온도 조절로 인해 변화된 플레넘의 압력 제어 결과를 도시한 것이다. PLPS의 작동 온도 범위는 180-220 ℃로, 전원을 제거한 뒤, 일정 온도 이하에 도달하면 더 이상 가스가 생성되지 않아 압력이 유지되는 것을 확인할 수 있다[45,48]. 이를 통해, 추진제 탱크는 증가되는 플레넘 공간에 PLPS로 압력을 주기적으로 보충하여 일정 수준의 압력을 유지하게 되는데, 이는 하이브리드 블로우다운(hybrid-blowdown)이라 부르며, 3U / 4 kg 위성에 적용될 경우, 기존의 블로우 다운 방식보다 16% 향상된 시스템 성능을 보인 바 있다[45].

5.4 LFPS (Lunar Flashlight Propulsion System)

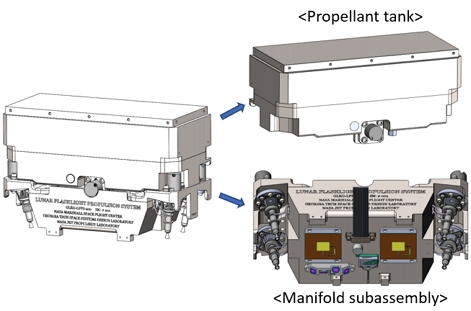

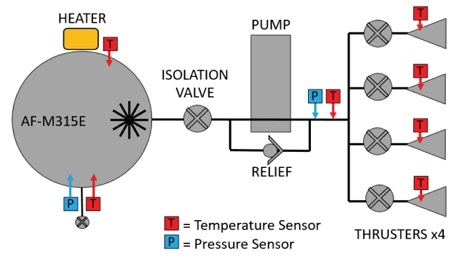

LFPS는 AF-M315E를 연료로 하는 6 U 큐브샛이다. 그중 추진시스템은 2.5 U를 차지하며, 6 kg 미만으로 Fig. 19에서 보이는 바와 같이 크게 추진제 탱크와 매니폴드 서브어셈블리로 구성되어 있다[49]. 또한, 추진시스템에는 총질량, 부피, 그리고 시스템 복잡성과 더불어 안전성과 파손 위험성이 추가로 고려되어 펌프 공급 시스템이 선정되었다. 그 결과로 추진시스템에서 redundant 밸브가 생략되었으며, 이를 Fig. 20에서 확인할 수 있다[49-53].

추진제 탱크는 구형 탱크가 가지는 우수한 체적 효율 강도에도 불구하고 Fig. 19에서 보이는 바와 같이 직육면체 형상으로 제작되었다. 이는 펌프 시스템의 적용으로 인해 고압 환경이 조성되지 않아 탱크에 가해지는 구조 강성에 대한 부담이 적으므로, 체적의 사용을 극대화할 수 있기 때문이다[50]. 추진제 탱크의 제작은 적층 제조 방식의 줄무늬 특성(striated nature)으로 인해 탱크 내부에 미세 입자가 유입될 가능성을 우려하여 기존의 제조 방식을 사용하였다. 또한, 추진제 탱크에는 리브(rib) 구조를 사용하여 탱크 벽 두께를 최소로 유지함과 동시에 나사선 깊이 문제를 해결하였다[49,50,52].

추진제 탱크에는 펌프의 최소 작동 압력을 위해 용적의 약 24%에 질소가 충전되며, 추진제의 거동을 제어하기 위해 PMD (Propellant Managemant Device)가 내장되어 있다. PMD는 베인(vane)과 스펀지(sponge)가 사용되며 Fig. 21과 같이 탱크의 하부에 설치된다[49,52].

베인은 얇은 금속판으로 미세 중력 상태에서 액체의 이송을 돕는 단순한 형태의 PMD로 성능 지표인 배출효율(expulsion efficiency)이 매우 높다[54]. 베인은 Fig. 21에서 볼 수 있듯이 가능한 많은 액체를 수용하기 위해 리본 형상으로 길게 뻗어져 있으나, 일정 부분 이상의 유량과 높은 가속도가 발생하는 지점에서 이송의 유지가 어려운 단점이 있으므로 이를 보완하기 위해 스펀지가 함께 구성된다. 스펀지는 타공된 얇은 금속판의 집합체로 연료 주입구의 필터 위에 배치된다. 판의 구멍은 추진제를 포획하기 위함이며, 흡수된 추진제는 모세관 현상에 의해 중심부로 응집된다. 이 과정에서 추진제는 PMD 주변에 포화상태로 머물러 가압 기체와 별도의 분리 없이 원활한 공급이 가능하다[49-52,54].

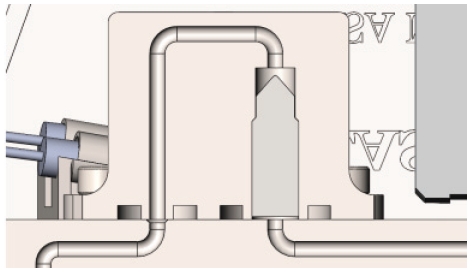

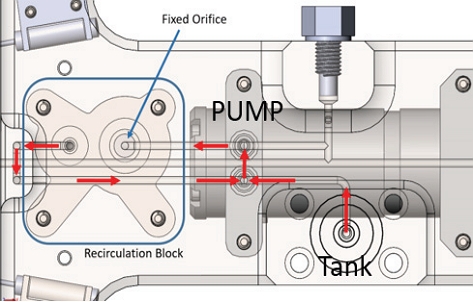

Fig. 22는 매니폴드의 형상으로 펌프, 추력기, 재순환 루프(recirculation loop), 그리고 밸브 등이 함께 고정되는 인터페이스 구조로 제작되며, 복잡한 유로의 설계를 단순화하기 위해 SLM 방식으로 제조되었다. 특히, 재순환 루프는 Fig. 23과 같이 매니폴드 내의 유로에 형성되어 추진제의 흐름을 일부 관리하는 주요한 역할을 수행한다. 추진제는 추력기에 도달하기 전 추진시스템의 추력기 컨디셔닝(thruster conditioning) 명령으로 작동 온도에 도달하도록 촉매 베드나 탱크 히터에 의해 가열된다. 이 과정에서 작동 온도 및 압력 이하에서의 추진제 흐름을 제한하기 위해 추력기 밸브가 닫힌 채 수행된다. 컨디셔닝의 마지막 단계에 도달하면 유량 공급을 위한 펌프가 가동되는데, 이때, 발생한 유량은 시스템 내부에 고압 환경을 조성할 수 있으므로, Fig. 24와 같은 재순환 루프를 따라 이동하게 되며, Fig. 23에서 볼 수 있듯이 재순환 루프의 한 부분에 설치된 오리피스를 통과함으로써 압력 강하를 겪게 된다. 이를 통해, 매니폴드는 추진제의 흐름을 효과적으로 관리함과 동시에 고압에 의한 손상을 방지하여 신뢰성과 안전성을 향상시킬 수 있다[49-52].

LFPS는 2022년 12월 11일 임무 수행을 시작하였으나, 3일 후 추력성능 문제를 겪었는데, 이는 적층 제조에서 파생된 금속 분말이 연료 라인을 막아 추진제의 흐름을 방해한 것에 기안하는 것으로 의심하고 있으며, 위성 크기 제약으로 인해 모든 곳에 필터가 배치되지 못한 것이 주요 원인이라고 설명되었다. 연구팀은 연료 압력을 설계 압력 이상으로 증가시켜 장애물을 제거함으로써 일정 부분의 추력 회복을 관찰하였으나, 작업 수행이 늦어져 궤도 수정 작업을 완료하지는 못하였다[55,56].

6. 결 론

초소형위성에 적용하기 위한 소형 화학식 추진시스템의 연료 선정, 부품, 적층 제조 방식의 대표적인 예를 기술하고 적용된 위성의 개발 동향을 정리하였다.

초소형위성에 사용되는 화학추진시스템은 대부분이 자발화성 단일추진제로써 단순한 구성이 가능하며, 대부분의 경우 우수한 기술 성숙도를 지닌 하이드라진 시스템이 사용된다. 그러나, 최근 개발된 친환경 추진제는 독성이 적고 안정성이 우수하여 시스템 개선 가능성이 있다.

화학추진시스템 내의 추진제 관리 및 공급을 담당하는 밸브와 펌프 등은 이미 높은 수준의 소형화를 달성하고 있으므로, 시스템 운용조건에 따라 적절히 선정되어 시스템 경량화에 기여하게 된다.

적층 제조는 기존의 제조 방법과 달리 설계의 자유도가 높아 복잡한 형상의 설계에도 최소한의 부품 수로 구성이 가능하다. 또한, 비용, 부품납기기간 등의 이점으로 인해 많은 항공 우주 산업에서 활발한 개발과 적용이 진행되고 있다.

현재 소형 우주비행체의 화학식 추진시스템은 앞서 기술한 추진제, 소형 부품, 그리고 적층 제조 방식을 적극적으로 활용함과 더불어 가압 시스템에 따라 구성 요소를 변경해 가며 시스템 소형화가 진행되고 있다.

Acknowledgments

이 논문은 2023년도 한화시스템(주)의 재원을 지원받아 수행된 연구임.

References

- “Introducing the Small Satellite Revolution,” retrieved 10 Jan. 2023 from https://nanoavionics.com/small-satellites-101/, .

- “What are SmallSats and CubeSats?,” retrieved 11 Jan. 2023 from https://www.nasa.gov/content/what-are-smallsats-and-cubesats, .

- “CubeSat Information,” retrieved 12 Jan. 2023 from https://www.cubesat.org/cubesatinfo, .

-

Tummala, A.R. and Atri, D., “An Overview of Cube-Satellite Propulsion Technologies and Trends,” Aerospace, Vol. 4, No. 4, 58, 2017.

[https://doi.org/10.3390/aerospace4040058]

-

Krejci, D. and Lozano, P., “Space Propulsion Technology for Small Spacecraft,” Proceedings of the IEEE, Vol. 106, No. 3, pp. 362-378, 2018.

[https://doi.org/10.1109/JPROC.2017.2778747]

-

Nancarrow, P. and Mohammed, H., “Ionic liquids in space technology - current and future trends,” ChemBioEng Reviews, Vol. 4, No. 2, pp. 106-119, 2017.

[https://doi.org/10.1002/cben.201600021]

-

Freudenmann, D. and Ciezki, H.K., “ADN and HAN‐Based Monopropellants–A Minireview on Compatibility and Chemical Stability in Aqueous Media,” Propellants, Explosives, Pyrotechnics, Vol. 44, No. 9, pp. 1084-1089, 2019.

[https://doi.org/10.1002/prep.201900127]

-

Wilhelm, M., Negri, M., Ciezki, H. and Schlechtriem, S., “Preliminary tests on thermal ignition of ADN-based liquid monopropellants,” Acta Astronautica, Vol. 158, pp. 388-396, 2019.

[https://doi.org/10.1016/j.actaastro.2018.05.057]

-

Nosseir, A. E., Cervone, A. and Pasini, A., “Review of state-of-the-art green monopropellants: For propulsion systems analysts and designers,” Aerospace, Vol. 8, No. 1, 20, 2021.

[https://doi.org/10.3390/aerospace8010020]

-

Igarashi, S. and Matsuura, Y., “Development Status of a Hydrazine Alternative and Low-cost Thruster Using HAN-HN Based Green propellant,” 53rd AIAA/SAE/ASEE Joint Propulsion Conference, Atlanta, G.A., U.S.A, AIAA 2017-5000, Jul. 2017.

[https://doi.org/10.2514/6.2017-5000]

-

Spores, R.A., “GPIM AF-M315E propulsion system,” 51st AIAA/SAE/ASEE Joint Propulsion Conference, Orlando, F.L., U.S.A., AIAA 2015-3753, Jul. 2015.

[https://doi.org/10.2514/6.2015-3753]

-

Anflo, K. and Crowe, B., “In-space demonstration of an ADN-based propulsion system,” 47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, San Diego, C.A., U.S.A., AIAA 2011-5832, Jul. 2011.

[https://doi.org/10.2514/6.2011-5832]

- Whitehead, J.C., “Hydrogen peroxide propulsion for smaller satellites,” 2th Annual American Institute of Aeronautics and Astronautics/ Utah State University Conference on Small Satellites, Logan, UT., U.S.A., UCRL-JC-130287, Aug. 1998.

- “IEP SERIES 2-WAY DISPENSE SOLENOID VALVE,” retrieved 10 Mar. 2023 from https://www.theleeco.com/product/iep-series-2-way-dispense-solenoid-valves/, .

- Reid. B., “A Big Impact on Satellite Design: Miniature Valves,” retrieved 11 Mar. 2023 from https://www.unmannedsystemstechnology.com/wp-content/uploads/2016/11/Importance-of-Miniature-Valves-on-Satellite-Design.pdf, .

- Ippolitto, B. and Wynn, J., “Adaptation of a Miniature Latch Valve into the Aeolus Oxygen Rated In Situ Cleaning System,” retrieved 14 Mar. 2023 from https://www.unmannedsystemstechnology.com/wp-content/uploads/2013/12/White-Paper-Adaptation-of-Miniature-Latch-Valve-into-Aeolus-Oxygen-Rated-In-Situ-Cleaning-System.pdf, .

- “MV602L SOLENOID VALVE,” retrieved 16 Mar. 2023 from https://marotta.com/wp-content/uploads/2020/09/MV602L.pdf, .

- Tsay, M., Lafko, D., Zwahlen, J. and Costa, W., “Development of busek 0.5 N green monopropellant thruster,” 27th Annual AIAA/USU Conference on Small Satellites, Logan, UT., U.S.A., SSC13-VII-7, Aug. 2013.

- Besnard, E. and Torres. J., “Pumps for space propulsion, refueling, cooling and more…,” retrieved 20 Mar. 2023 from https://www.flightworksinc.com/wp-content/uploads/Space-Pumps-Public_2021-04-20.pdf, .

-

Wang, Z., Guan, C., Zhang, L., Wang, H., Li, H. and Zhao, L., “Study on Micro Latching Valve for Space Flow Control System.” 8th International Conference on Fluid Power and Mechatronics, Wuhan, China, pp. 1060-1063, Apr. 2019.

[https://doi.org/10.1109/FPM45753.2019.9035714]

- “Latching Solenoid Valves - Low Energy,” retrieved 22 Mar. 2023 from https://www.solenoidsolutionsinc.com/specialty-valves/latching-solenoid-valves-low-energy/, .

-

Bernard, Y. and Razek, A., “Low pressure piezoelectric valve design,” Smart materials and structures, Vol. 21, No. 6, 064009, 2012.

[https://doi.org/10.1088/0964-1726/21/6/064009]

- “The Benefits of Piezo Valve Technology in Pneumatic Systems,” retrieved 23 Mar. 2023 from https://festoblog.com/piezo-valve-technology-in-pneumatic-systems/, .

-

Pant, M., Pidge, P., Nagdeve, L. and Kumar, H., “A Review of Additive Manufacturing in Aerospace Application,” Journal of Composite & Advanced Materials, Vol. 31, No. 2, pp. 109-115, 2021.

[https://doi.org/10.18280/rcma.310206]

-

Schiller, G.J., “Additive manufacturing for Aerospace.” 2015 IEEE Aerospace Conference, Big sky, M.T., U.S.A., pp. 1-8, Mar. 2015.

[https://doi.org/10.1109/AERO.2015.7118958]

-

Borgue, O., Müller, J., Leicht, A., Panarotto, M. and Isaksson, O., “Constraint replacement-based design for additive manufacturing of satellite components: ensuring design manufacturability through tailored test artefacts,” Aerospace, Vol. 6, No. 11, 124, 2019.

[https://doi.org/10.3390/aerospace6110124]

-

Najmon, J.C., Raeisi, S. and Tovar, A., Additive Manufacturing for the Aerospace Industry, 1st ed., Elsevier Inc. Amsterdam, NL., pp. 7-31, 2019.

[https://doi.org/10.1016/B978-0-12-814062-8.00002-9]

-

Gaudenzi, P., Atek, S., Cardini, V., Eugeni, M., Nisi, G.G., Lampani, L., Pasquali, L. & Pollice, L., “Revisiting the configuration of small satellites structures in the framework of 3D additive manufacturing,” Acta Astronautica, Vol. 146, pp. 249-258, 2018.

[https://doi.org/10.1016/j.actaastro.2018.01.036]

- Schmuland, D., Carpenter, C., Masse, R. and Overly, J., “New insights into additive manufacturing processes: enabling low-cost, high-impulse propulsion systems,” 27th Annual AIAA/USU Conference on Small Satellites, Logan, UT., U.S.A., SSC13-VII-4, Aug. 2013.

-

Patel, N., Standbridge, S., Van Den Berghe, M. and Devalaraju, V., “Design and additive manufacturing considerations for liquid rocket engine development,“ AIAA Propulsion and Energy 2019 Forum, Indianapolis, IN., U.S.A., AIAA 2019-4392, Aug. 2019.

[https://doi.org/10.2514/6.2019-4392]

- Morris, D. and Noble, R., “CubeSat advanced technology propulsion system concept,” 28th Annual AIAA/USU Conference on Small Satellites, Logan, UT., U.S.A., SSC14-Ⅹ-3, Aug. 2014.

- “What is Electron Beam Melting?,” retrieved 10 Apr. 2023 from https://www.3d.directory/community/what-is-electron-beam-melting, .

-

Tepylo, N., Huang, X. and Patnaik, P.C., “Laser-based additive manufacturing technologies for aerospace applications,” Advanced engineering materials, Vol. 21, No. 11, 1900617, 2019.

[https://doi.org/10.1002/adem.201900617]

-

Uriondo, A., Esperon-Miguez, M. and Perinpanayagam, S., “The present and future of additive manufacturing in the aerospace sector: A review of important aspects,” Journal of Aerospace Engineering, Vol. 229, No. 11, pp. 2132-2147, 2015.

[https://doi.org/10.1177/0954410014568797]

-

Lim, J.S., Oh, W.J., Lee, C.M. and Kim, D.H., “Selection of effective manufacturing conditions for directed energy deposition process using machine learning methods,” Scientific reports, Vol. 11, No. 1, 24169, 2021.

[https://doi.org/10.1038/s41598-021-03622-z]

-

Hoffmann, M. and Elwany, A., “In-Space Additive Manufacturing: A Review,” Journal of Manufacturing Science and Engineering, Vol. 145, No. 2, 020801, 2023.

[https://doi.org/10.1115/1.4055603]

- “Propulsion for small spacecraft,“ retrieved 20 Apr. 2023 from https://static1.squarespace.com/static/5c54e307fd67934e24b27846/t/62e74d493ba1a46b5841fcb5/1659325786410/Datasheet+propulsion+2022+04+04.pdf, .

- “CAPSTONE’s CubeSat Prepares for Lunar Flight,“ retrieved 21 Apr. 2023 from https://parabolicarc.com/2021/08/07/capstones-cubesat-prepares-for-lunar-flight/, .

- Bradley, C., “The Cislunar Autonomous Positioning System Technology Operations and Navigation Experiment (CAPSTONE),“ ASCEND 2021, Las Vegas, Nevada & Virtual, U.S.A., AIAA 2021-4128, Mar. 2021.

- Schmuland, D., Masse, R. and Sota, C., “Hydrazine propulsion module for CubeSats,” 25th Annual AIAA/USU Conference on Small Satellites, Logan, UT., U.S.A., SSC11-Ⅹ-4, Aug. 2011.

- Carpenter, C., Schmuland, D., Overly, J. and Masse, R., “Test Results for the MPS-120 and MPS-130 CubeSat Propulsion Systems,” retrieved 24 Apr. 2023 from https://digitalcommons.usu.edu/smallsat/2014/Workshop/21/, .

-

Schmuland, D., Carpenter, C. and Masse, R., “Mission applications of the mrs-142 cubesat high-impulse adaptable monopropellant propulsion system (champs),” 48th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Atlanta, G.A., U.S.A., AIAA 2012-4269, Jul. 2012.

[https://doi.org/10.2514/6.2012-4269]

-

Kolari, K., Havia, T., Stuns, I. and Hjort, K., “Flow restrictor silicon membrane microvalve actuated by optically controlled paraffin phase transition,” Journal of Micromechanics and Microengineering, Vol. 24, No. 8, 084003, 2014.

[https://doi.org/10.1088/0960-1317/24/8/084003]

- Carpenter, C.B., Schmuland, D., Overly, J. and Masse, R., “CubeSat modular propulsion systems product line development status and mission applications,” 49th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, San Jose, C.A., U.S.A., AIAA 2013-3760, Jul. 2013.

-

Tsay, M., Feng, C., Paritsky, L., Zwahlen, J., Lafko, D. and Robin, M., “Complete EM system development for Busek’s 1U CubeSat green propulsion module,” 52nd AIAA/SAE/ASEE Joint Propulsion Conference, Salt Lake City, UT., U.S.A., AIAA 2016-4905, Jul. 2016.

[https://doi.org/10.2514/6.2016-4905]

- Michael, M.T., Vladimir, J.H., Christopher, M.G., William, P.C. and Derek, J.L., "Long Life thruster," US20150001346A1, 23 Apr. 2014.

-

Tsay, M., Feng, C. and Zwahlen, J., “System-Level Demonstration of Busek’s 1U CubeSat Green Propulsion Module “AMAC”,“ 53rd AIAA/SAE/ASEE Joint Propulsion Conference, Atlanta, G.A., U.S.A., AIAA 2017-4946, Jul. 2017.

[https://doi.org/10.2514/6.2017-4946]

- Michael, M.T., Michael, R. and Kurt, W.H., "Post-Launch CO2 Gas Production System," US20160333826A1, 26 Apr. 2016.

-

Huggins, G.M., Talaksi, A., Andrews, D., Lightsey, E.G., Cavender, D., McQueen, D., Williams, H., Diaz, C., Baker, J., and Kowalkowski, M., “Development of a CubeSat-scale green monopropellant propulsion system for NASA's lunar flashlight mission,” AIAA Scitech 2021 Forum, Virtual event, AIAA 2021-1976, Jan. 2021.

[https://doi.org/10.2514/6.2021-1976]

- Andrews, D. and Lightsey, E.G., “Design of a Green Monopropellant Propulsion System for the Lunar Flashlight Mission,” retrieved 2 May. 2023 from https://ssdl.gatech.edu/sites/default/files/ssdl-files/papers/mastersProjects/AndrewsD-8900.pdf, .

- Littleton, L. and Lightsey, E.G., “Assembly, Integration, and Testing of a Green Monopropellant Propulsion System for NASA’s Lunar Flashlight Mission,” retrieved 2 May. 2023 from https://ssdl.gatech.edu/sites/default/files/ssdl-files/papers/mastersProjects/Littleton_AE_8900.pdf, .

- Talaksi, A. and Lightsey, E.G., “Manufactu ring, Integration, and Testing of the Green Monopropellant Propulsion System for NASA’s Lunar Flashlight Mission,” retrieved 3 May. 2023 from https://ssdl.gatech.edu/sites/default/files/ssdl-files/papers/mastersProjects/AE%208900%20Paper_Talaksi.pdf, .

- Cheek, N., Gonzalez, C., Adell, P., Baker, J., Ryan, C., Statham, S., Lightsey, E.G., Smith, C.R., Awald, C. and Ready, J., “Systems Integration and Test of the Lunar Flashlight Spacecraft,” 36th Annual Small Satellite Conference, Logan, UT., U.S.A., SSC22-II-06, Aug. 2022.

-

Hartwig, J.W., “Propellant management devices for low-gravity fluid management: past, present, and future applications,” Journal of Spacecraft and Rockets, Vol. 54, No. 4, pp. 808-824, 2017.

[https://doi.org/10.2514/1.A33750]

- “NASA Calls End to Lunar Flashlight After Some Tech Successes,“ retrieved 3 May. 2023 from https://www.jpl.nasa.gov/news/nasa-calls-end-to-lunar-flashlight-after-some-tech-successes, .

- Foust, J., “NASA ends Lunar Flashlight mission because of thruster problems,“ retrieved 4 May. 2023 from https://spacenews.com/nasa-ends-lunar-flashlight-mission-because-of-thruster-problems/, .