하이브리드 추진체용 냉각기의 성능예측

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 새로운 3차원 교통망 구축을 위해 연구되고 있는 Advanced Air Mobility 중, 전기모터와 가스터빈을 모두 사용하는 방식인 하이브리드 전기추진체를 대상으로 하였다. 이 하이브리드 엔진시스템은 원활한 운전을 위하여 가스터빈과 전기모터의 냉각이 필요하며, 이 냉각은 부동액을 냉각기에 순환하여 냉각효과를 얻는다. 본 연구는 엔진 및 모터의 열에 의해 가열된 부동액을 냉각시키는 부동액 냉각기의 성능을 예측하였다. 특히 운전 상태와 비행체의 속도에 따라 각기 다양하게 달라지는 열적입구상태에 대한 부동액의 냉각기 출구상태의 변화를 예측하였다. 또한 예측값을 토대로 시험리그를 통한 시험값과 비교하여, 그의 예측값의 타당함을 확인하였다.

Abstract

This study targeted a hybrid electric propulsion system, which uses both an electric motor and a gas turbine, of Advanced Air Mobility being studied to build a new 3D transportation network. The hybrid engine system requires cooling of the gas turbine and electric motor for smooth operation, and this cooling achieved by circulating antifreeze through the cooler. The present study predicted the performance of an antifreeze cooler that cools the antifreeze heated by the heat of the engine and motor. In particular, the change in the outlet state of the antifreeze cooler was predicted for the thermal inlet state, which varies depending on the operating state and the speed of the aircraft. In addition, the validity of the predicted value was confirmed by comparing it with the test value from performance test through the test rig based on the predicted value.

Keywords:

Antifreeze Cooler, Hybrid Electric Propulsion System, Performance Test키워드:

부동액 냉각기, 하이브리드 전기추진체, 성능시험1. 개 요

하이브리드 전기추진체는 연료를 이용한 가스터빈엔진과 전기배터리를 이용해 모터를 돌려 로터를 회전하는 개념이다. Kwak 등[1]은 가스터빈과 전기추진체의 복합 발전시스템에 대한 개념을 하이브리드라고 칭하며, 이 시스템에 사용하는 열교환기는 대항유동방식이 보다 높은 효율을 지닐 것으로 확인하였다. Yoo 등[2], Lee 등[3] 및 Shin 등[4]은 열교환기가 미세채널을 지니고 있을 경우의 열교환 특성과 Fin의 형상에 대한 영향성을 연구하여 다양한 Fin 두께나 폭 등의 기하학적 형상이 열전달 성능에 크게 관여하는 것으로 보고하였다.

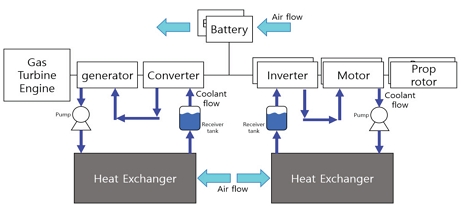

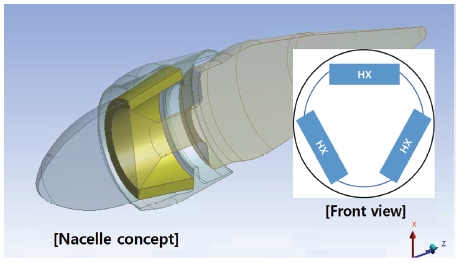

하이브리드 전기추진체 시스템은 Fig. 1과 같이 배터리를 시작으로 가스터빈으로 향하는 계통과, 모터를 향하는 계통으로 분할되어 나뉘어 흐르며 열이 발생하여 냉각이 필요하다. 이를 냉각시키기 위해 부동액은 각 계통으로 진입하여 냉각하게 된다. 열교환기는 부동액 냉각기를 의미하며, 해당 냉각기가 설치될 수 있는 환경을 Fig. 2의 나셀영역 내에 표현하였다. 추진체는 다양한 부위에서 발열이 발생하며, 이를 부동액을 이용하여 냉각한다. 부동액의 순환영역은 가스터빈영역의 제너레이터, 컨버터이며, 전기모터측의 인버터, 모터이다. 따라서 지속적인 운전 시 부동액은 계속 가열되며, 정상적 운전을 위해 필요한 냉각수로서의 부동액은 항상 냉각되어야 한다.

냉각을 위해 부동액 냉각기를 장착한 하이브리드 전기추진체 시스템은, 엔진시스템 내부, 즉 나셀영역 안으로 진입하는 공기를 냉각유체로서 활용한다. 이 냉각기는 부동액 냉각기로서의 차가운 대기 중의 공기와 엔진시스템에서 가열된 부동액을 상호 열교환해 부동액 온도를 낮추는 역할을 한다.

본 연구는 엔진시스템에서 발생한 발열량을 기준으로 예측되는 부동액의 유량과 온도를 기반으로 공기와 열교환할 시 나타날 성능을 예측하였다. 그리고 엔진시스템의 운전 중 변할 수 있는 다양한 공기의 온도와 유량에 따른 부동액의 냉각 성능을 예측하였다. 또한 냉각기의 크기가 변할 경우 또한 함께 고려하여 그의 냉각성능변화를 예측하였다. 또한 이의 환경조건을 모사한 시험장치를 구축하여, 실제 고온의 부동액과 저온공기를 입구조건인 온도와 유량을 부동액냉각기에 각각 부여하였다. 이에 열교환으로 인해 발생하는 냉각효과에 따른 부동액의 냉각량과 공기측의 압력손실 등을 일부 실험으로 확인하고, 그의 값을 예측값과 비교하였다.

본 연구는 주어진 외부환경 (비행체의 속도변화에 따른 진입하는 공기유량, 엔진발열량에 따른 부동액 온도변화)등에 따른 냉각기 성능의 추세를 알기 위함이다. 본 연구를 통하여 연구의 체계개발측에서 감내해야 할 성능의 상⋅하한치를 설정하기 위하여, 이에 열교환 성능 및 압력손실의 요구도는 정의되지 않는다.

2. 부동액 냉각기 및 예측조건

본 연구에서 언급되는 열교환기는 부동액와 공기를 열교환하는 부동액냉각기이며, 이러한 열교환기의 범주는 Air cooled water cooler 라고 표현할 수 있다. Yang[5]은 냉각시스템의 열전달 성능을 향상시키기 위해서는 열전달 면적을 증가시키는 방법으로 열전달 성능 향상을 추구하는 것이 필요함을 확인하였고, Baek 등[6]은 열교환기의 열전달 성능은 격막효과에 의해 하락하지만, 그의 효과는 극히 낮으며 실질적 성능향상을 위해서는 열전달 면적의 증가가 필요함을 연구하였다. 따라서 본 연구는 열교환기인 부동액 냉각기에 대하여 설계되어 있는 형상을 기반으로 전열면적을 증가하는 개념인 전열길이 또한 다양하게 변화시키면서 성능을 예측하였다.

2.1 부동액 냉각기

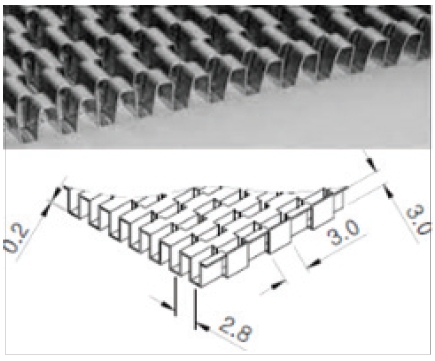

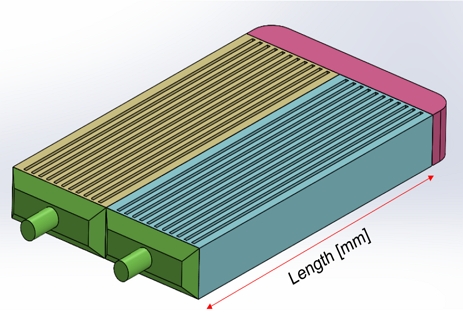

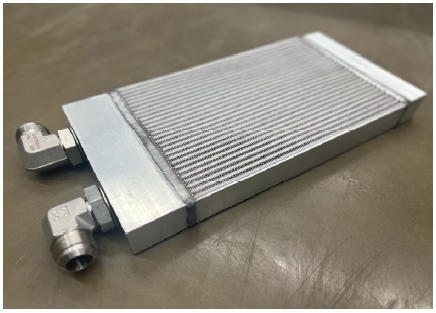

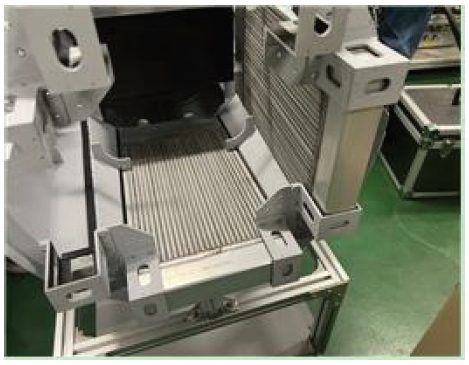

냉각기는 알루미늄 합금을 이용하고, 진공 및 고온 브레이징을 통해 제작된 Plate-fin 형식이다. 이의 주요 형상인자는 Table 1과 같으며, Fig. 3은 전열핀의 모습이다. 또한 냉각기의 전단에 Fig. 4와 같이 부동액의 입출구와 후단에 부동액의 회귀를 위한 헤더가 존재하며, 실제 제작된 부동액냉각기는 Fig. 5와 같이 준비되었다.

2.2 열교환 조건

부동액냉각기가 요구하는 부동액의 열교환 대표조건은 Table 2의 (a)와 같이 일반적 운행조건에 따라 추정된 조건과 비행체의 속도를 반영한 값이다. 그리고 비행체의 속도가 느릴 때를 반영하여 공기흡입량을 다소 낮은 상황(b)을 반영한 조건도 부여하였다. 그리고 대표조건(a) 하에서 냉각기의 길이를 기존 300 mm을 포함하여 100 mm 간격으로 전열길이를 변화시킨 4가지 경우의 조건(a-1)도 관찰하였다. 또한 대표조건(a)에서 고온측인 부동액의 유량을 변화시켜 본 조건(c)과 함께, 부동액의 입구온도조건을 변화시키는 조건(d)도 함께 열교환 조건으로 관찰하고자 하였다. 이러한 다양한 조건은 냉각기의 성능추세를 확인할 수 있는 조건이며, 엔진의 구동환경에 따른 열교환 입구조건이다.

3. 열교환 열량 및 압력손실 계산

Manglik and Bergles[7]가 제안한 층류 및 난류 영역에서 Colburn factor, j와 Friction factor, f를 Reynolds 수 (Re)함수로 표현한 단일 예측 방정식은 Off-set fin의 대표적인 상관식이며 이를 활용하였다. 이는 Re기준으로 120이상부터 1만 사이의 식으로써 본 연구에서 사용하였다. 또한 Kays and London, Walters & London[8] 및 Shah[9] 가 제공한 다양한 Fin의 기하학적 형상에 따른 상관식은 다수의 설계를 100%로 가정할 시 그의 90%의 설계에 한해서 열전달 및 마찰계수의 오차율을 20% 이내로 예측하고 있다[10,11].

이에 설계된 모델에 각 유체의 진입에 따른 출구의 온도, 압력손실은 다음과 같이 계산하였다. 먼저 형성된 Fin의 정보와 유체의 유량을 통해 Reynolds 수를 계산하고 이를 아래의 Eq. 4와 Eq. 5에 대입하여 Colburn factor, Friction factor를 계산하였다. 그리고 이를 통해 열량을 계산 한 뒤 (Eq. 1 참조), 총괄열전달계수 및 압력손실을 Eq. 2, 3 그리고 Eq. 6을 통해 계산하였다. 여기서 Fin efficiency는 0.81을 적용하였다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

4. 성능예측

4.1 대표 열교환 조건

일반적이고 이상적인 엔진운전조건으로 부여한 상태 조건인 Table 2(a)와 공기의 입구유량이 변화한 상태(b)의 성능예측결과는 Table 3과 같이 계산되었다. 성능예측 계산의 결과 부동액은 77℃로 진입 후 냉각기에서 열교환 후 약 41℃로 토출되며, 냉각유체인 공기의 유량이 낮아지면 열량이 낮아짐에 따라 부동액의 냉각량이 줄어드는 것으로 계산되었다.

4.2 부동액 유량 변동 조건

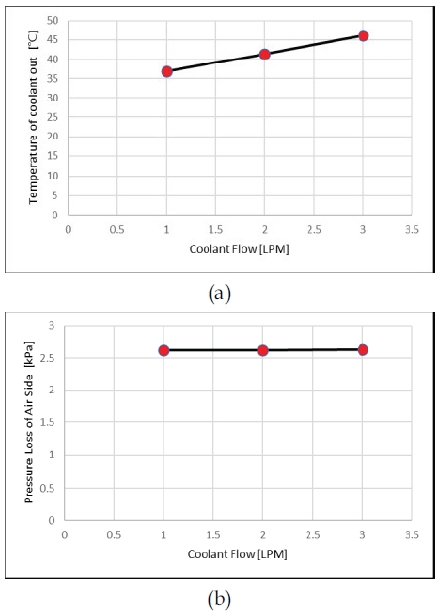

엔진시스템 내 부동액의 유량이 변화하는 조건인 Table 2(c)의 성능예측 결과는 Table 4와 같이 계산되었다. 이는 부동액은 77℃로 진입하되, 그의 유량이 1 LPM부터 3 LPM까지 1 LPM단위로 증가하는 환경을 가정하여서 계산된 값이며, 냉각온도는 부동액의 유량에 따라 차등하는 온도차를 보이고 있다.

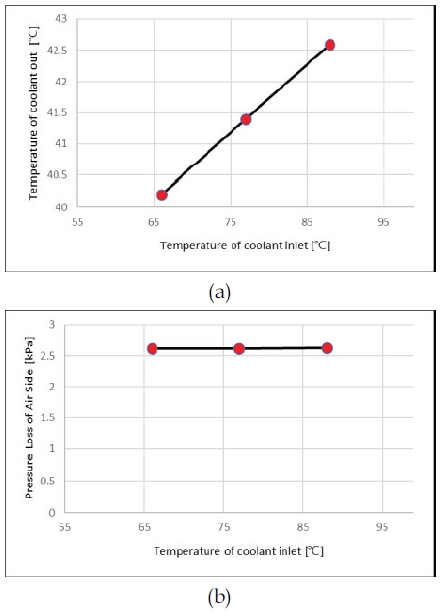

4.3 부동액 온도 변동 조건

엔진시스템 내 부동액의 온도가 변화하는 조건인 Table 2(d)의 환경하에서 성능예측결과는 Table 5와 같이 계산되었다. 이는 부동액이 2 LPM으로 일정하게 진입되지만 입구의 온도가 각기 다르게 진입하는 환경이며, 이의 연구관찰 목적은 부동액이 터빈측 혹은 모터측을 경유하여 되돌아온 온도가 예상보다 높거나 낮을 수 있음을 가정한 것이다.

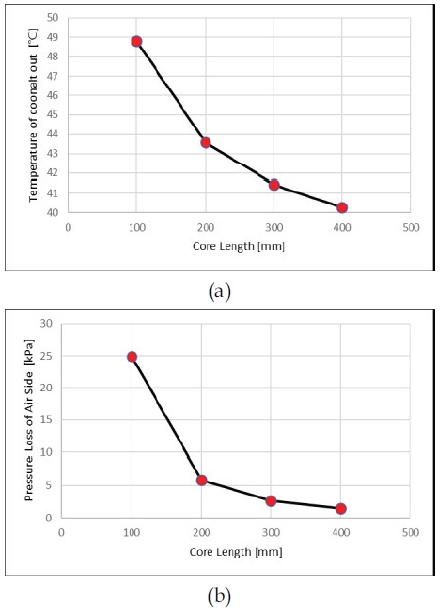

4.4 냉각기 모델변화에 따른 성능

냉각기의 길이가 4가지 종류로 변화하며, 주변환경은 대표조건인 Table 2 (a)와 같지만, 냉각기의 길이가 다양한 (a-1) 경우의 성능예측 결과는 Table 6과 같이 계산되었다. 이는 기본 모델로 설계되어 있는, 전열길이가 300 mm인 모델을 바탕으로 그보다 100 mm 단위로 길거나 짧은 모델을 가정한 것이며, 이는 나셀 내부에 탑재가 가능한 수준 이내에서 이루어진 길이의 구분이다. 열전달 성능을 향상시키기 위해 필요한 것은 전열면적의 상승[5]이지만, 그의 크기는 본 냉각기가 탑재될 공간에 의하여 제한될 수 있기에 소량으로 구분하였다.

5. 성능예측값의 분석 및 고찰

5.1 대표 열교환 조건

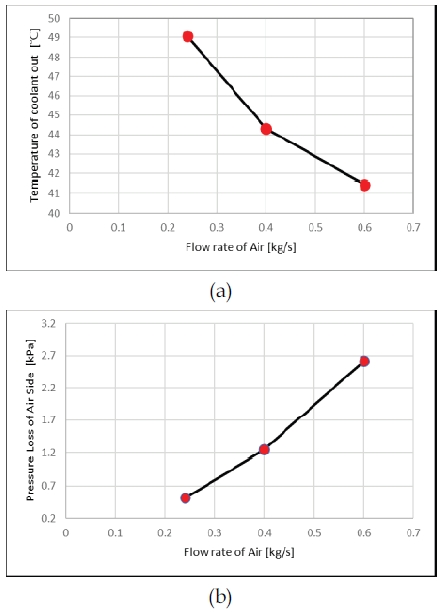

일반적이고 이상적인 엔진운전조건에서 공기의 입구유량이 증가하여 흐를 경우, 즉 비행체의 속도가 빨라 공기의 유량이 많아지면 냉각효과는 상승하여 Fig. 6(a)와 같이 부동액의 출구온도는 매우 내려간다. 하지만 공기 측의 압력손실도 함께 급격히 증가하는 양상은 Fig. 6(b)와 같이 보였다. 이는 냉각기의 저온측인 공기유량의 증가에 따른 뚜렷한 추세로 판단된다.

5.2 부동액 유량 변동 조건

엔진시스템 내 부동액의 유량이 변화하는 조건에서는 유량에 따른 부동액의 출구온도나 공기측의 압력손실의 유의미한 변화추세는 Fig. 7과 같이 큰 변화를 관찰할 수는 없었다. 이는 한정된 냉각용 공기가 제한적, 즉 정해진 유량으로 공급할 시 최대 열교환 할 수 있는 열량은 크게 변화할 수 없는, 즉 냉각효과는 큰 변화가 없을 것이라는 추정과 일치한다.

5.3 부동액 온도 변동 조건

엔진시스템 내 부동액의 온도가 예상보다 과열되어 운전되는 환경을 모사한 조건에서의 분석결과, Fig. 8과 같이 변화의 추세를 보지만, 그의 값은 큰 차이를 보이지 않는다. 하지만 입구온도 대비 출구의 온도차를 관찰하면 66 → 40.2℃, 77 → 41.4℃, 88 → 44.6℃ 로 변화했으며, 이 입출구의 온도차이는 순차적으로 25.8, 35.6, 그리고 43.4℃ 로 보이며 분명한 상승세를 보인다. 이는 입구측의 온도가 상대적으로 높아짐에서 기인하며, Eq. 3의 LMTD가 상대적으로 커지기에 나타나는 열량 또한 높아지는 현상이다.

5.4 냉각기 모델변화에 따른 성능

냉각기의 성능에 가장 큰 영향을 미치는 요인은 결국 전열면적의 변화이다. 냉각기 내부 Core의 길이가 (Fig. 4의 Length) 길어질수록 전열면적은 증가하며, 짧아질수록 감소하게 될 것이다. 이러한 분석은 엔진시스템의 나셀 내부에 냉각기를 위한 길이공간을 배치하는 설계에 따라 결국 부동액의 냉각이 어떤 수준으로 변화할지를 사전에 예측할 수 있음이다. 냉각기 Core의 길이를 기존 분석에 사용된 300 mm를 포함하여 100 mm 단위로 더 길거나 짧은 모델을 선정하여 분석한 결과 Fig. 9(a)와 길어질수록 급격한 냉각성능이 향상됨을 알 수 있다.

이는 전열면적의 증가에 따른 또렷한 추세이며, 특히 나셀 내부에는 압력손실이 낮게 형성되어야 하는 상황에서, Fig. 9(b)와 같이 Core의 길이가 길수록 공기의 접수면적이 커짐에 따라 압력손실이 매우 감소하는 분석을 확인하였다.

6. 실험 및 비교

6.1 실험준비

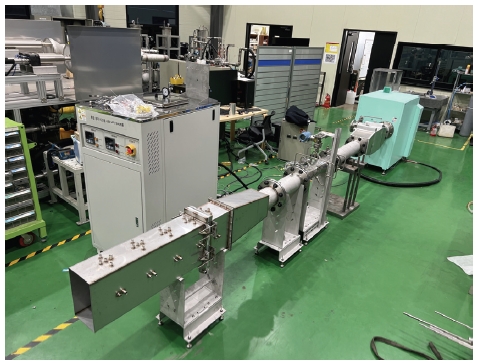

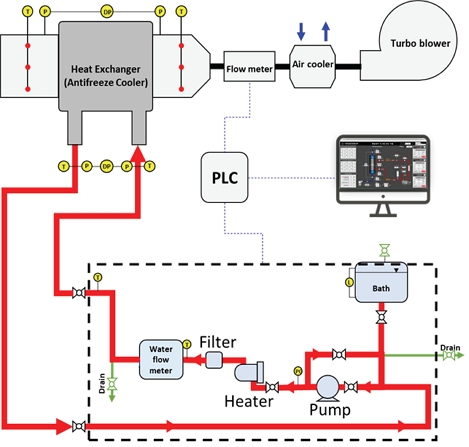

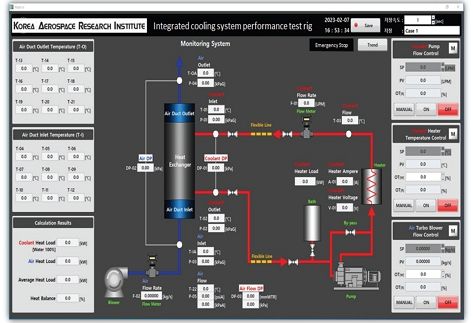

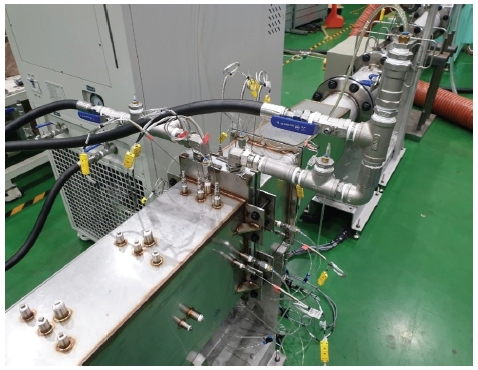

본 성능예측의 타당성 판단은 실험을 통한 그의 값과의 비교가 필요하다. 이에 Fig. 3, 4와 Table 1의 내용이 반영된 실제 부동액 냉각기인 열교환기를 Fig. 5와 같이 300 mm 길이로 제작하였다. 또한 Fig. 10, 11과 같이 시험리그를 구성하여 준비하고 Fig. 12와 같이 실험데이터를 수신할 장비를 구축하였다. 이 실험리그의 주요 구성품은 Table 7과 같이 구성하고 모든 계측센서류는 검교정을 통해 실험값의 신뢰도를 향상하여, 실험의 입구조건을 부여할 수 있도록 마련되었다. 특히 Fig. 13은 실제 냉각기가 하이브리드 전기추진체인 나셀에 설치될 모습이다.

6.2 실험조건

실험을 실시한 조건은 Table 2의 (a)에 해당하는 가장 대표적인 열교환 상황으로 반영하였다. 이의 계산에 의한 예측값의 개요는 Table 8과 같으며, 이를 실험값과 비교하고자 하였다. 이는 냉각수와 공기의 입구쪽 유량과 온도를 부여하였을 시 예측된 부동액의 출구온도와 압력손실, 그리고 공기측의 압력손실을 예상한 값이다.

6.3 실험결과

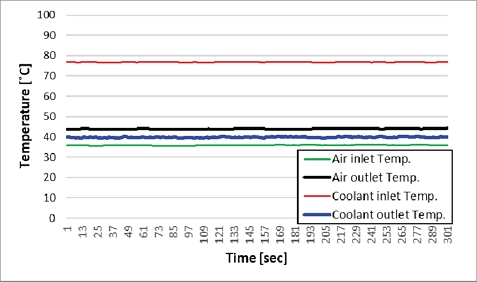

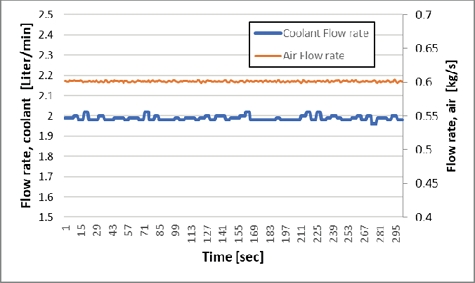

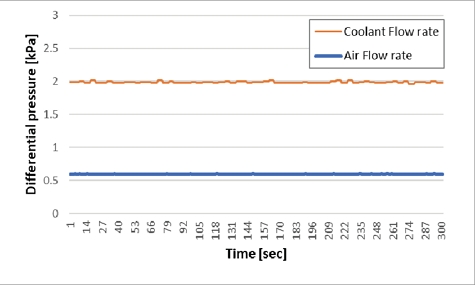

실험은 Fig. 13과 같이 Fig. 10의 시험리그에 Fig. 5의 부동액냉각기를 삽입하여 실시하였다. 실험의 결과는 다음의 Table 9와 같이 나타났다. 실험결과 부동액은 예상한 온도보다 약 1.5℃정도 낮은 값을 보였으며, 공기측의 압력손실은 예상보다 약 0.6 kPa 정도 높게 나타났다. 이 실험데이터는 Fig. 14∼16과 같이 각 온도, 유량, 그리고 압력손실이 안정화된 구간에서 취득하였으며, 이들을 바탕으로 Table 9와 같이 정리하였다.

6.4 고찰 및 비교

실험의 목적은 부동액 냉각기를 구성하는 Fin 및 형상, 전력면적 등으로부터 일정한 환경으로 부여받은 입구조건 하에서 예측된 계산값과 실제 환경에서의 실험값을 비교하는 것이다. 이를 토대로 다양한 환경조건, 즉 부동액이나 공기의 입구 온도, 유량변화에 따른 그의 출구값의 사전예측값이 타당한지 확인하였다.

이 비교는 Table 10과 같이 표현된다. 부동액은 해당 조건에서 약 1.5 ℃더 냉각되는 것으로 실험으로 나타났으며, 공기측의 압력손실은 약 0.6 kPa 높게 나타났다. 즉 열교환 역량은 설계예측값이 실험값보다 약 1% 수준으로 높게 나타났으며, 압력손실은 예측값이 실제보다 낮게 예상되었다. 단 압력손실은 약 25% 수준으로써 다소 많은 차이를 보이고 있지만, 이의 정량적 수치는 0.6 kPa 수준임을 감안하면 보다 면밀한 측정방법 혹은 계산식의 보정이 필요하다고 판단되었다.

7. 결 론

하이브리드 추진체의 부동액을 냉각시키기 위한 목적에서 냉각기에 대한 형상정보 및 운전조건을 바탕으로 성능을 예측하였다. 본 연구 결과로부터 다음과 같은 결론을 얻었다.

- (1) 일반적이고 이상적인 엔진운전조건은 정속의 속도로 운행하는 조건이며, 이때의 냉각성능은 77℃, 2 LPM의 부동액을 41.4℃까지 낮추어, 약 35.6℃의 냉각온도차를 지닐 것으로 예측하였다.

- (2) 상기 (1)의 결론의 설계모델보다 전열길이가 100 mm 긴 400 mm의 모델의 경우, 크기는 증가하였으나 냉각된 온도는 40.2℃이며, 냉각 온도차는 36.8℃으로서 (1)과 큰 차이를 보이지 않는다. 또한 상기 (1)의 모델보다 100 mm 짧은 모델인 200 mm 길이를 지닌 경우, 냉각된 출구의 온도가 43.5℃로서 온도차는 33.5℃로 예측되었다.

- (3) 길이가 100 mm부터 400 mm까지 4가지 모델의 압력손실을 예측한 결과, 공기의 입구표면적이 좁은 모델일수록 압력손실은 매우 높아지고, 작은 전열면적으로 인해 낮은 열교환 효율을 보인다.

- (4) 열전달 성능은 전열길이, 즉 전열면적에 비례하지만 계속 비례하여 증가하지 못하며, 본 연구의 환경요인에 따른 냉각효과는 최대 36.8℃ (400 mm 모델 적용 시)이다.

- (5) 본 연구의 결과에 따라 실제 체계에 장착할 최적의 냉각기 선정은 길이를 200∼400 mm 사이로 결정하되, 가능한 압력손실 및 냉각요구도에 따라 선정할 수 있으며, 300 mm의 길이를 지닌 모델이 크기대비 적절한 중간값을 지닌 것으로 보인다.

- (6) 예측값을 실제 열교환 실험을 통해 확인 한 결과, 냉각은 낮은 수준으로 margin을 지닌 값으로 높게 예측되었으며, 압력손실은 반대로 예측보다 높게 나타났다.

위와 같은 연구 결과를 토대로 체계개발에 필요한 구성품 중 냉각기에 대한 요구도를 반영할 수 있다.

Nomenclature

| A : | Heat transfer area [m2] |

| Ac : | Free-flow area [m2] |

| Cp : | Specific heat [kJ/kg-K] |

| G : | Mass velocity [kg/m2-s] |

| Pin : | Inlet pressure [Pa] |

| Pr : | Prnadtl number [-] |

| Q : | Heat transfer rate [kW] |

| Re : | Reynolds number [-] |

| Rw : | Resistance wall heat transfer [K/W] |

| U : | Overall heat transfer coefficient [W/m2-K] |

| f : | Friction factor [-] |

| h : | Height of fin [㎜] |

| h : | Convection heat transfer coefficient [W/m2-K] |

| j : | Colburn factor [-] |

| l : | Length of one fin [㎜] |

| s : | Width of fin [㎜] |

| t : | Thickness of fin [㎜] |

| △P : | Pressure loss [Pa] |

| △TLMTD : | Log-mean temperature difference [℃] |

| η : | Fin efficiency [-] |

| ρ : | Density [kg/m3] |

| σ : | Ratio of free-flow area to frontal area |

Acknowledgments

[이 논문은 한국추진공학회 2022년도 춘계학술대회(2022.5.25.∼27, 라마다프라자 제주호텔) 발표논문을 심사하여 수정ㆍ보완한 것임.]

본 연구는 항공우주연구원의 지원으로 수행되었으며, 실제 모사시험을 통한 성능시험값 대비 예측값의 비교 및 평가를 하였다. 비록 시험에서 모든 예측조건의 시험을 실시하지 못했지만, 이는 추후 연구로 남기어 많은 구간에서의 성능을 실험을 통해 예측값과 비교할 예정이다. 이에 연구를 지원해주신 관계자 여러분께 감사를 드립니다.

References

- Kwak, J.S., Yang, S.S. and Lee., D.S., “Design of the recuperator for the gas turbine/fuel cell hybrid power generating system,” Proceedings of the Spring Korean Society of Mechanical Engineers Conference, Jeju, Korea, pp. 2105-2110, Apr. 2004.

-

Yoo, Y.J. and Choi, S.M., “An Analytical Study on a Heat Transfer Mechanism with Boiling Effect between Two Fluids in a Mini channel,” Journal of the Korean Society of Propulsion Engineers, Vol. 17, No. 2, pp. 114-121, 2013.

[https://doi.org/10.6108/KSPE.2013.17.2.114]

- Lee, S.Y., Kim, H.W., Bang, J.S., Rhee, B.H., Shin, D.S. and Han, S.Y., “Thermal Fluid Analysis Study for Performance of the rib and tube type Heat Exchanger” 45th KSPE Fall Conference, Gyeongju, Korea, pp. 250-253, Nov. 2015.

- Shin, D.S., Kim, K.S., Han, S.Y., Bang, J.S., Chae, M.I. and Jo, D.H., “Heat Transfer Analysis of Channel Type Heat Exchanger According to Channel Region and Fin Height,” 49th KSPE Fall Conference, Busan, Korea, pp. 396-397, Nov. 2017.

-

Yang, I.Y., “Regenerative Cooling Channel Design of a Supersonic Combustor Considering High Temperature Property of Fuel,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 6, pp. 37-46, 2018.

[https://doi.org/10.6108/KSPE.2018.22.6.037]

-

Baek, S.W., Jung, Y.S. and Cho, K.J., “Shell and Tube Heat Exchanger Performance Estimation by Changing Shell side Fluid Characteristics,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 2, pp. 27-37, 2019.

[https://doi.org/10.6108/KSPE.2019.23.2.027]

-

Manglik, M. and Bergles, E., “Heat transfer and pressure drop correlations for the rectangular offset strip fin compact heat exchanger,” Experimental Thermal and Fluid Science, Vol. 10, pp. 171-180, 1995.

[https://doi.org/10.1016/0894-1777(94)00096-Q]

- Kays, W.M. and London, A.L., “Compact Heat Exchangers, 3rd Edition,” Krieger Publishing Company, 1994.

-

Shah, R.K. and Sekulic, D.P., Fundamentals of heat exchanger design, 2003.

[https://doi.org/10.1002/9780470172605]

-

Weiting, A.R., “Empirical correlation for heat transfer and flow friction characteristics of rectangular offset-strip plate-fin heat exchangers,” Journal of Heat Transfer, Vol. 97, pp. 488-490, 1975.

[https://doi.org/10.1115/1.3450412]

-

Hu, S. and Herold, K.E., “Prandtl number effect on offset fin heat exchanger performance: experimental result,” International Journal of Heat Mass Transfer, Vol. 38, pp. 1053-1061, 1995.

[https://doi.org/10.1016/0017-9310(94)00220-P]