항공기용 가스터빈 엔진 연료시스템의 모델링 및 성능 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

항공기용 가스터빈 엔진 연료시스템의 열 및 유동 특성을 해석하기 위해 1차원 네트워크 모델링을 수행하였다. 상용 시스템 해석 프로그램인 AMESim을 이용하여 연료의 승압을 위한 연료펌프 유닛 그리고 엔진 연소기로 유입되는 연료의 유량을 제어하는 연료조절장치의 구성요소를 모사하였으며, 오일시스템의 열관리에 따른 온도 구현이 가능하도록 연료-오일 열교환기를 모사하였다. 구성요소의 모델링은 유입 신호 및 물성에 따른 구성요소의 정상 작동 여부를 확인함으로써 그 타당성을 검증하였다. 임무 조건에 따른 연료시스템의 물성 변화를 확인하였으며, 이에 따른 동력 및 온도 특성을 분석하였다.

Abstract

Thermal and flow characteristics of the fuel system in an aircraft gas turbine engine were numerically studied by constructing a 1D network modeling. Using the commercial system analysis software AMESim, the fuel pumping unit and the fuel metering unit were modeled. The fuel-oil heat exchanger was also modeled to investigate the thermal effect of an oil system on the fuel temperature. The component modeling was verified by confirming whether the components work properly by examining the input signals and physical properties. Variations of properties with flight conditions were studied, then the shaft power and temperature were analyzed.

Keywords:

Gas Turbine Engine, Fuel System, Mission Profile, 1D Thermal-Fluid Modeling키워드:

가스터빈 엔진, 연료 시스템, 임무 조건, 1차원 열유동 모델링1. 서 론

항공기용 가스터빈 엔진의 연료시스템은 엔진 추력 제어를 위해 인가된 신호에 따라 연료를 연소실에 공급하기 위해 사용된다. 또한, 엔진 베어링과 기어박스의 윤활유를 냉각하고 항공기 기체에 저온 저장된 연료의 빙결 방지를 위해 온도를 상승시키는 등 윤활유와 연료의 열관리에 관여한다. 그뿐만 아니라, 연료시스템은 가변 정익 구동기 및 가변 블리드 밸브 등 유압 구동기에 구동력(압력)을 제공하는 등 엔진의 추력 제어를 위한 역할을 담당하고 있다. 이처럼 항공기용 가스터빈 엔진의 연료시스템은 엔진의 성능 및 제어에 직접 연관되어 있으므로 신뢰성의 확보가 중요한 문제로 인식되고 있다[1,2].

항공기용 가스터빈 엔진 연료시스템의 제작 이전 성능 예측을 위한 모델링 그리고 해석적 연구에 관한 관심이 증대되고 있으며 아래와 같은 연구가 수행된 바 있다. Wang 등[3,4]은 스테핑 모터 기반의 연료시스템을 모사하기 위해 전자(스테핑 모터) 및 유압(연료시스템) 구동부에 대해 Simulink-AMESim 연계 해석을 수행한 결과, 성능 특성을 실험값과 비교적 유사하게 예측함을 보고하였다. Yuan 등[5]은 AMESim으로 구축된 연료시스템 모델의 제어 특성을 확인하기 위해 HILS (hardware-in-the-loop simulation) 검증을 위한 배압 모사장치를 구축하였다. 그 결과 모델링 예측 대비 배압 모사장치의 압력 출력 값의 오차는 2% 이내, 제어 시간은 1초 이내를 나타냄으로써 연료시스템 모델링의 타당성을 입증하였다.

Agh 등[6]은 회전 구동기가 장착된 서보모터 그리고 전동기 구동 펌프를 동력원으로 하는 연료제어시스템을 새로이 제안하고 이를 검증하기 위한 연구를 수행하였다. 그들은 MATLAB을 이용하여 펌프, 밸브와 노즐 등의 유압기기류 등에 대한 물리 모델을 구현하였다. 시작품을 이용한 성능시험을 통해 해석 값과 실험값을 비교한 결과 인가 신호에 따른 토출 유량의 편차가 4% 이내 임을 보여줌으로써 모델링의 신뢰성을 확인하였다. Masuda 등[7]은 기어구동 펌프의 저회전수에서의 요구 압력을 충족하지 못하는 문제를 해결하기 위해 전기구동 펌프를 보조 기기로 구동하는 연료시스템을 제안하였다. 성능 특성의 검증을 위해 AMESim을 기반으로 한 시스템 모델링을 수행하였다. 해석을 수행한 결과 펌프의 전기-기어구동 천이 구간에서 큰 압력 변동이 발생하였으나, 적절한 유량제어밸브의 제어를 통해 압력 변동의 감소를 확인함으로써 새로이 제안된 시스템의 효용성을 입증하였다.

Lamoureux [8]는 항공기용 가스터빈 엔진 연료시스템의 효율적인 건전성 관리 플랫폼을 구축하기 위한 일련의 연구를 수행하였다. 플랫폼의 검증을 위해 펌프와 밸브 등 구성요소에서 발생 가능한 고장 유형들을 물리 기반 모델링을 통해 모사하였다. 그는 건전성 지표(health indicator)의 적절한 선택 및 정규화를 통해 연료시스템 내에서 발생하는 다양한 유형의 고장을 성공적으로 진단할 수 있을 것으로 언급하였다. Wang 등[9]은 AMESim을 이용하여 연료시스템의 구성요소에서 발생 가능한 누유, 고착 및 스프링 피로 등의 고장을 구현하였다. 그들은 PSO (particle swarm optimization)와 BPNN (back propagation neural network)이 결합된 알고리즘이 연료시스템의 고장 진단에 효과적인 수단이 될 수 있음을 확인하였다.

본 연구에서는 항공기용 가스터빈 엔진 연료시스템의 성능 분석을 위해 상용 시스템 해석 프로그램인 AMESim을 이용하여 연료시스템의 1차원 네트워크 해석을 수행하였다. 연료시스템의 연료펌프 조립체 및 연료조절장치의 구성요소를 모사하였으며, 기능의 정상 작동 여부를 확인함으로써 모델링의 타당성을 검증하였다. 항공기용 가스터빈 엔진의 가상 임무 조건에 따른 연료시스템의 내부 물성 특성을 확인하였으며, 이에 따른 연료시스템의 동력 및 열 특성을 분석하였다.

2. 연료시스템 구성 및 모델링

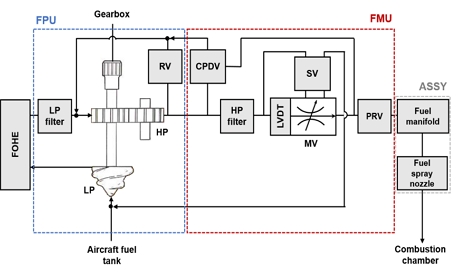

Fig. 1은 항공기용 가스터빈 엔진 연료시스템의 기본 구성의 예시를 나타낸다. 본 연구에서 사용된 항공기용 가스터빈 엔진의 연료시스템은 엔진의 구동에 필요한 연료를 공급하는 연료펌프 조립체(fuel pumping unit)와 엔진 연소기로 공급되는 연료의 유량을 제어하는 연료조절장치(fuel metering unit)로 구성된다. 저압 원심펌프(low-pressure centrifugal pump, LP)와 고압 기어펌프(high-pressure gear pump, HP) 사이에는 연료-오일 열교환기(fuel-oil heat exchanger, FOHE)가 장착되어 윤활유와 연료의 온도를 조절한다. 전기-유압 서보밸브(electro-hydraulic servo valve, SV)는 엔진 제어기로부터 인가받은 미세 전류 신호를 통해 유압을 증폭시켜 미터링밸브의 변위를 조절한다. 미터링밸브(metering valve, MV)의 개도에 따라 연소실로 공급되는 연료의 유량이 조절되며, 미터링밸브를 지난 연료는 연료승압밸브(pressure raising valve, PRV)를 거쳐 연료 매니폴드를 통해 연소기 원주 방향으로 균일하게 분배된다. 공급된 연료는 압축공기와의 연소 반응을 위해 연료 노즐에 의해 미립화되어 연소실(combustor chamber, CC)로 분사된다. 한편, 연소실로 공급되지 않은 미사용 연료는 일정차압밸브(constant pressure differential valve, CPDV)를 통해 기어펌프 전단으로 회수되는 구조를 가진다.

2.1 유압펌프

본 시스템에 적용된 저압 원심펌프의 임펠러와 고압 기어펌프의 구동 기어는 엔진의 기어박스로부터 동력을 전달받아 동일 축에 의해 회전하여 연료를 승압시키는 구조로 되어 있다.

저압 원심펌프는 고압 기어펌프 입구에서 발생할 수 있는 공동 현상의 방지를 위해 설치되는 펌프로, 펌프의 성능곡선과 연료시스템의 저항곡선이 교차하는 지점에서 연료의 유량과 압력이 결정된다. 원심펌프의 양정은 체적유량과 회전수에 의한 이차함수로 아래와 같이 정의된다.

| (1) |

여기서 H, N 그리고 Q는 양정, 회전수 그리고 체적유량을 나타낸다. a, b, c는 원심펌프의 성능에 의해 정의되는 임의의 상수를 나타낸다.

고압 기어펌프는 연료시스템의 압력 상승을 위해 사용되는 용적식 펌프(positive displacement pump)의 일종이다. 기어펌프의 출구 압력은 밸브, 필터 및 배관을 포함한 구성요소에 의한 압력 손실 및 연소실 압력에 의해 결정된다. 기어펌프의 토출 체적 유량은 아래와 같이 정의된다.

| (2) |

여기서 V와 N은 기어펌프 치형에 의해 정의되는 1회전 당 토출되는 유체의 용적 그리고 회전수를 의미한다.

원심펌프 그리고 기어펌프는 일반적으로 회전수와 양정에 따라 기계효율 및 체적효율이 정의된다. 그러나 본 연구에서는 해석의 단순화를 위해 기계효율 및 체적효율이 없는 이상적인 펌프로 가정하였다. 따라서 펌프에 인가되는 동력은 유체에 의한 동력과 같으며, 각 펌프의 동력은 아래와 같이 정의된다.

| (3) |

| (4) |

여기서 P, T, ω 그리고 p는 동력, 토크, 각속도 그리고 정압력을 각각 나타내며, 하첨자 in과 out은 각각 입구와 출구를 의미한다.

2.2 배관류 및 필터류

본 연구에서의 배관 손실은 유체의 국부적인 혹은 이차적인 압력 손실은 배제하고 단순히 관로의 벽면에 의한 마찰 손실로 정의하였다. 필터는 연료 오염으로부터 발생할 수 있는 펌프와 밸브의 손상을 방지하기 위해 설치되었으며, 단순화된 형태로 가정하여 압력 손실을 정의하였다.

2.3 연료-오일 열교환기

연료-오일 열교환기는 저압 원심펌프와 고압 기어펌프 사이에 위치하여 저온의 연료와 베어링과 기어박스에 의해 가열된 고온의 윤활유 간의 열교환을 수행하기 위해 사용된다. 본 연구에서 연료-오일 열교환기의 effectiveness(ε)는 아래와 같이 정의된다.

| (5) |

여기서 NTU는 전달단위수(number of transfer unit)를 나타낸다. 본 연구에서는 해석의 단순화를 위해 연료탱크로부터 유입되는 연료의 그리고 윤활 시스템으로부터 공급되는 윤활유의 온도와 유량은 일정하다고 간주하였다.

2.4 서보밸브-미터링밸브-LVDT 조립체

정밀 제어가 요구되는 항공기용 가스터빈 엔진의 연료 조절을 위해 일반적으로 전기-유압 서보밸브가 사용된다. 전기-유압 서보밸브는 엔진 제어기로부터 전달받은 미세 전류 신호를 미세 변위로 변환시키는 1차 증폭, 그리고 미세 변위를 이용하여 유압을 발생시키는 2차 증폭을 통해 최종적으로 전류 신호를 유압으로 변환하는 기능을 가진다.

미터링밸브의 스풀은 직선 변위에 따라 유로의 면적이 증가 또는 감소하는 형태를 가지고 있으며, 위치에 따라 개도 면적이 정의되어 유량을 조절하는 기능을 담당한다. 선형 변위 변환기(linear variable differential transformer, LVDT)는 미터링밸브 스풀에 부착되어 직선 운동에 의해 유도되는 자기력을 전류 신호로 변환하여 폐루프(되먹임) 제어를 수행한다. 미터링밸브를 지나는 체적유량은 아래와 같이 정의된다.

| (6) |

여기서 A, Cd 그리고 ρ는 각각 단면적, 토출계수 그리고 밀도를 의미하며, 하첨자 f는 연료를 나타낸다.

2.5 일정차압밸브

일정차압밸브는 파일럿 오리피스를 통해 감지되는 미터링밸브 후단의 압력을 기준으로 미터링밸브 입구와 출구의 압력차를 일정하게 유지하는 기능을 담당한다. 따라서 미터링밸브는 변위를 조절함에 있어 일정차압밸브에 의해 주변의 압력의 영향을 받지 않게 된다. 한편, 기어펌프에 의해 공급된 연료 중 미터링밸브를 지나지 않는 연료는 일정차압밸브를 통해 기어펌프로 다시 회수된다. 일정차압밸브를 지나는 체적유량, 그리고 변위를 결정하는 힘의 평형 방정식은 아래와 같이 정의된다.

| (7) |

| (8) |

여기서 k, x 그리고 x0는 스프링 강성계수, 스프링 변위 그리고 스프링 초기 압축 길이를 의미한다.

2.6 연료승압밸브

연료승압밸브는 유압 구동기 또는 서보밸브의 정상적인 작동을 위해 유로 내 압력을 충분히 유지하기 위한 구조를 가진다. 연료승압밸브는 최소 개방 압력을 설정하기 위해 유로 면적을 조절하거나 심을 넣어 스프링의 초기 압축력을 제어하는 방법을 사용한다.

2.7 배압

연소실 내 연소 반응을 위해서 연료를 미립화시키기 위한 연료 노즐 그리고 연소실의 원주 방향으로 연료를 균일하게 분배하기 위한 연료매니폴드가 사용된다. 본 연구에서는 연료 노즐 그리고 연료 매니폴드로 구성된 연료노즐 조립체(fuel nozzle assembly, ASSY)에서 발생하는 압력 손실 그리고 연소실의 압력의 합을 배압(back pressure, BP)으로 정의하였다. 연료 노즐과 연료 매니폴드에서 발생하는 압력 손실은 일전에 수행한 연소기 성능시험을 통해 얻은 결과를 반영하였으며, 연소실의 압력은 엔진 운용 고도, 마하수 및 임무 조건에 따른 가스터빈 엔진 시스템의 성능 해석 결과를 반영하였다.

2.8 임무 조건

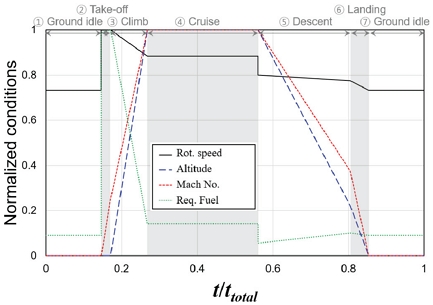

Fig. 2는 본 연구를 위해 정의된 가상의 유무인 항공기의 임무 조건을 나타낸 것이다. 본 임무 조건은 이륙 준비(ground idle), 이륙(take-off), 상승(climbing), 순항(cruise), 하강(descent), 착륙(landing) 및 마무리(ground idle)의 일반적인 임무 과정을 거치며, 임무 조건에 따라 고도, 마하수 및 추력이 정의된다. 이를 바탕으로 엔진, 기어박스 및 연료펌프의 축회전수, 연료 소요량 및 연소실 압력 등 연료시스템의 특성을 정의하기 위한 항공기용 가스터빈 엔진의 성능 인자가 도출된다.

3. 수치해석 방법

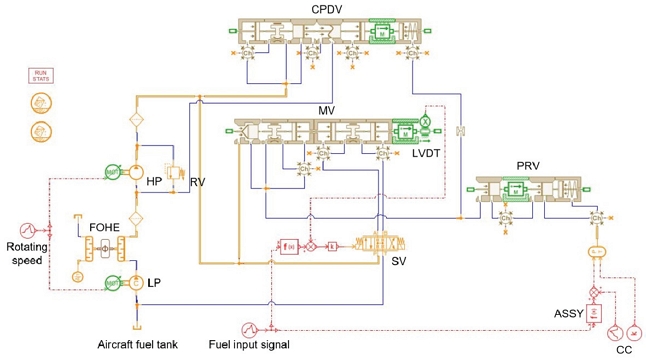

본 연구에서는 항공기용 가스터빈 엔진 연료시스템 내부 유동 특성을 예측하기 위해 Fig. 3과 같이 다중물리 시스템 해석 프로그램인 AMESim을 사용하여 연료시스템 모델링을 구성하였다. AMESim은 각 물리계의 요소 조합으로 전체 시스템을 구성할 수 있는 라이브러리를 사용하며, 본 연구에서는 유압 라이브러리를 사용하여 연료시스템의 구성요소를 모델링하였다. 본 시스템은 1차원 비압축성 유동으로 간주되어 각 노드에서의 1차원 연속 방정식과 에너지 방정식을 구성하여 시스템 내에서의 압력과 온도가 각각 계산되며, 연료 및 윤활유의 물성은 프로그램 내 저장된 라이브러리 값을 사용하여 계산된다.

4. 결과 및 검토

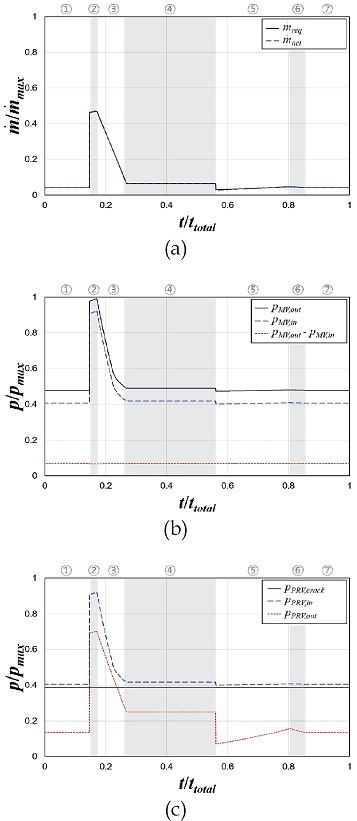

Fig. 4는 연료시스템 그리고 각 구성요소에 대한 모델링의 타당성을 검증하기 위해 임무 조건에 따른 구성요소의 성능 특성을 나타낸 것이다. Fig. 4(a)는 서보밸브에 인가된 신호에 의해 정의된 연료의 질량 유량()과 해석으로 도출된 연소실로 공급되는 질량 유량()의 변화를 나타낸 것이다. 그림에서 나타난 바와 같이 연소실로 공급되는 연료의 유량이 인가된 제어 신호에 따라 정상적으로 조절되는 것을 확인할 수 있다. 따라서 엔진제어기의 신호를 증폭하는 서보밸브, 유량을 조절하는 미터링밸브, 그리고 피드백 신호를 전달하는 LVDT가 모두 정상적으로 작동함을 유추할 수 있다. Fig. 4(b)는 미터링밸브 입구와 출구의 압력 그리고 이들의 압력차를 나타낸 것으로, 임무 조건과 관계없이 동일한 압력차를 가짐을 볼 수 있다. 이는 일정차압밸브가 정상적으로 작동하여 미터링밸브의 입구와 출구의 압력차를 일정하게 유지시킴으로써, 미터링밸브가 주변 압력의 영향을 받지 않고 정상적으로 작동할 수 있음을 의미한다. Fig. 4(c)는 연료승압밸브의 입구와 출구의 압력 변화를 나타낸 것이다. 그림에서 나타난 바와 같이 연료승압밸브 입구의 압력은 출구 압력과 관계없이 최소 개방 압력을 의미하는 크래킹 압력(pPRV,crack.) 이상을 유지함을 확인할 수 있다. 이는 연료승압밸브가 정상적으로 작동하여 연료시스템 내부 압력을 특정 값 이상으로 유지시킴으로써, 유압 구동기와 서보밸브가 정상적으로 작동할 수 있음을 의미한다.

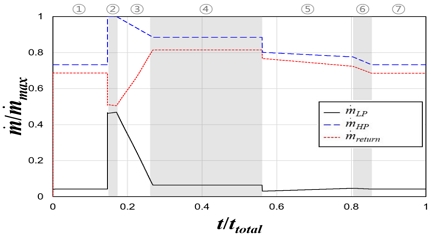

Fig. 5는 임무 조건에 따른 원심 및 기어펌프에서 토출되는 질량 유량 그리고 일정차압밸브를 통해 회수되는 질량 유량의 변화를 나타낸 것이다. Fig. 3의 임무 조건에 따른 연료펌프의 회전수와 엔진에서 요구되는 연료 유량을 참조하면, 기어펌프의 토출 유량은 연료펌프의 회전수에 비례하고 원심펌프의 토출 유량은 엔진 연료 소요량과 동일한 것을 확인할 수 있다. 한편, 일정차압밸브를 통해 회수된 연료는 기어펌프 전단에서 다시 합류되어 기어펌프로 재공급된다. 그러므로 원심펌프에서 토출되는 질량 유량과 회수되는 질량 유량의 합은 기어펌프 토출유량과 동일함을 알 수 있다.

기어펌프에서 토출되는 질량 유량은 펌프의 회전수가 가장 높은 이륙 종료 시점에서 가장 크며, 회전수가 낮은 착륙 조건에서 가장 작다. 반면, 원심펌프에서 토출되는 질량 유량은 엔진에서 요구되는 연료 유량이 가장 큰 이륙 종료 시점에서 가장 크며, 하강 시작 시점에서 가장 작은 값을 나타낸다.

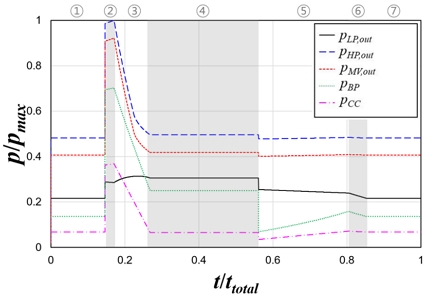

Fig. 6은 임무 조건에 따른 연료시스템 내부 압력 변화를 나타낸 것이다. 기어펌프 출구의 압력은 밸브, 필터 및 배관에 의한 압력 손실과 연소실 압력에 의한 영향을 받기 때문에 시스템 내에서 가장 높은 값을 가진다. 한편, 원심펌프 출구의 압력은 연료시스템의 소요 유량과 회전수에 따라 성능곡선-시스템 저항 곡선이 교차하는 지점에서 정의되기 때문에 기어펌프 출구 압력과는 관계없이 독립적인 경향을 보인다.

기어펌프 출구의 압력은 이륙 종료 시점에서 가장 큰 값을 나타낸다. 이는 그림에서 나타난 바와 같이 이륙 종료 시점에서 연소실에서의 압력이 가장 높을 뿐만 아니라 연료 유량의 증가에 따른 연료노즐 조립체의 압력 손실이 크게 증가하여 배압이 상승하기 때문으로 보인다. 한편, 기어펌프 출구의 압력은 하강 시작 시 점에서 가장 낮은데, 이는 연소실 내 압력 감소에 의한 영향인 것으로 보인다.

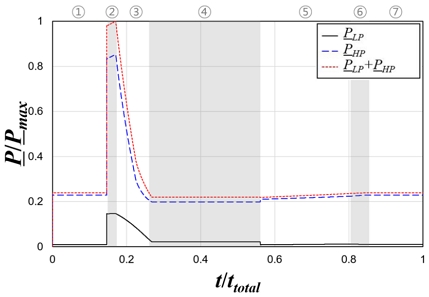

Fig. 7은 임무 조건에 따른 원심 및 기어펌프의 동력 변화를 나타낸 것이다. 2.1절에서 기술한 바와 같이 펌프의 동력은 압력과 유량의 곱으로 정의되므로, 압력과 질량 유량이 큰 이륙 조건에서 동력이 크게 소요된다. 특히, Fig. 6에서 나타난 바와 같이 기어펌프는 입구(원심펌프 출구)와 출구의 압력차가 매우 커 원심펌프에 비해 동력이 크게 소요된다. 반면, 기어펌프의 입구와 출구의 압력차가 가장 작은 순항 조건에서는 전체 동력 값이 가장 작은 것을 확인할 수 있다.

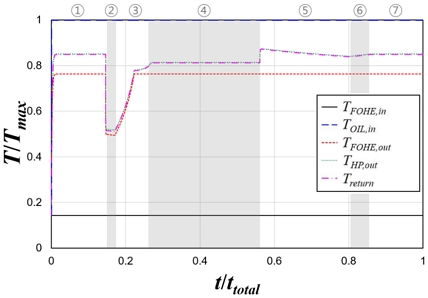

Fig. 8은 임무 조건에 따른 연료시스템 내부 온도 변화를 나타낸 것이다. 2.3절에서 정의한 바와 같이 연료탱크로부터 흡입하는 연료와 윤활유의 온도는 일정한 값을 가진다. 연료-오일 열교환기 출구의 온도는 이륙 종료 시점에서 가장 낮은 것을 볼 수 있다. 이는 연료-오일 열교환기를 지나는 질량 유량(원심펌프 토출 유량)이 이륙 조건에서 가장 큰 반면(Fig. 5), 윤활유의 열량은 모든 조건에서 동일하여 온도 상승량이 가장 낮기 때문으로 사료된다. 반면, 이륙 조건을 제외한 영역에서는 원심펌프의 토출 연료 유량이 매우 적어서 연료-오일 열교환기 출구에서 상대적으로 높은 온도 값을 가진다.

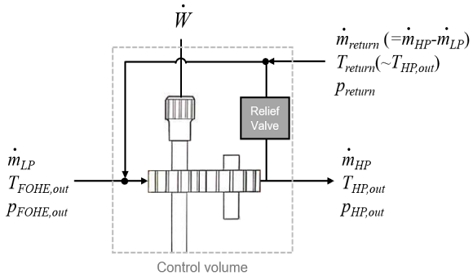

기어펌프 출구의 온도 변화를 이해하기 위해서는 Fig. 9의 검사체적에서의 에너지 보존에 대한 이해가 필요하다. 그림에서 정의된 검사체적으로는 연료-오일 열교환기로부터 1차 가열된 연료가 유입되며, 기어펌프 출구로 연료가 토출된다. 이때 연소실로 공급된 연료를 제외한 나머지 연료는 다시 기어펌프 전단으로 유입된다. 검사체적으로의 열의 출입은 없으며, 기어펌프는 축일을 유체로 전달한다. 회수되는 연료에 대해 직접적으로 가해지는 열과 일이 없으므로 기어펌프 출구 그리고 회수되는 연료 온도는 같다. 위치에너지와 속도에너지는 무시할 만한 것으로 가정하면, 검사체적의 에너지 방정식은 아래와 같이 정의된다.

| (9) |

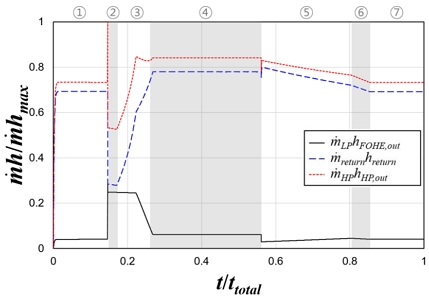

Fig. 10은 임무 조건에 따른 연료의 엔탈피 플럭스()의 변화를 보여준다. 각 물리적 위치에서의 엔탈피 플럭스의 값을 비교하면, 기어펌프 출구의 엔탈피 플럭스가 회수 배관에 비해 다소 큰 것을 확인할 수 있다. Fig. 8에서 나타난 바와 같이 기어펌프 출구와 회수 배관에서의 온도가 같음에도 불구하고 편차가 발생하는 이유는 Fig. 5에서 나타난 질량 유량의 차이에 기인한 것으로 보인다. 한편, 연료-오일 열교환기 출구에서의 엔탈피 플럭스는 기어펌프 출구 그리고 회수 배관에 비해 상대적으로 작은 것을 볼 수 있다. 이 역시 Fig. 5에서 나타난 바와 같이 원심펌프로부터 공급되어 연료-오일 열교환기를 지나는 연료의 질량 유량이 상대적으로 작은 것과 연관이 있다.

임무 조건의 변화에 따른 기어펌프 출구의 온도(Fig. 8)와 엔탈피 플럭스(Fig. 10)의 변화를 보면, 엔탈피 플럭스가 가장 작은 이륙 종료 시점에서 가장 낮은 온도 값을 나타낸다. 반면, 기어펌프 출구의 온도가 가장 높은 하강 시작 시점에서의 엔탈피 플럭스는 오히려 순항 조건에 비해 작은 것을 볼 수 있다. 이는 하강 시작 시점에서의 엔탈피 플럭스의 감소 대비 질량 유량의 감소가 더 크기 때문에(Fig. 5 참조) 높은 온도 값을 나타내는 것으로 사료된다.

5. 결 론

본 연구에서는 항공기용 가스터빈 엔진에 사용되는 연료시스템을 AMESim을 이용하여 1차원 네트워크 모델링을 수행하였으며, 주요 구성요소의 기능의 정상적인 작동 여부 확인을 통해 모델링 및 해석 기법의 타당성을 확인하였다.

연소실로 공급되는 연료의 질량 유량은 엔진에서 요구하는 연료량에 따라 이륙 종료 시점에서 가장 컸으며, 하강 시작 시점에서 가장 작았다. 기어펌프 출구의 압력은 연소실의 압력 및 연료노즐 조립체의 압력 손실로 이륙 종료 시점에서 가장 큰 값을 가지는 반면, 하강 시작 시점에서 가장 낮았다. 동력은 기어펌프 입구와 출구의 압력 차가 큰 이륙 종료 시점에서 크게 소요된 반면, 압력 차가 작은 순항 조건에서 가장 작게 소요되었다.

연료-오일 열교환기 출구의 온도는 열교환기를 지나는 연료의 질량 유량이 가장 큰 이륙 종료 시점에서 가장 낮았다. 기어펌프 출구의 온도는 엔탈피 플럭스 대비 급격히 감소한 기어펌프의 질량 유량에 의해 하강 시작 시점에서 가장 큰 값을 나타내었다.

본 연구의 결과물을 바탕으로 오일시스템 및 유압구동장치 모사 장치의 상세 모사 등을 통해 모델링의 고도화를 수행할 예정이다. 추후 다양한 항공기용 가스터빈 엔진의 연료시스템의 특성이 반영된 시험데이터를 확보함으로써 모델의 신뢰성을 확보할 수 있을 것으로 판단된다. 궁극적으로는 엔진 적용 연료시스템의 설계 개선 및 최적화에도 적극적으로 활용될 수 있을 것으로 기대된다.

Acknowledgments

이 연구는 2022년 정부의 재원으로 수행된 연구 결과임.

References

- Royce, Rolls, The jet engine–2nd edition, John Wiley & Sons, London, England, 2015.

-

Park, I., Kim, J. and Min, S., “A Survey on the Health Management Technology for Aircraft Gas Turbine Engine,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 5, pp. 108-120, 2017.

[https://doi.org/10.6108/KSPE.2017.21.5.108]

-

Wang, B., Zhao, H., Yu, L. and Ye, Z., “Study of Temperature Effect on Servovalve-Controlled Fuel Metering Unit,” ASME Journal of Engineering for Gas Turbines and Power, Vol. 137, No. 6, p. 061503, 2015.

[https://doi.org/10.1115/1.4028810]

-

Wang, B., Zhao, H. and Ye, Z., “A Co-modeling Method Based on Component Features for Mechatronic Devices in Aero-engines,” International Journal of Turbo & Jet-engines, Vol. 34, No. 3, pp. 255-267, 2017.

[https://doi.org/10.1515/tjj-2016-0007]

-

Yuan, Y., Zhao, Z. and Zhang, T., “A mimicking technique of back pressure in the hardware-in-the-loop simulation of a fuel control unit,” Simulation, Vol. 96, No. 4, pp. 375-385, 2020.

[https://doi.org/10.1177/0037549719873969]

-

Agh, S.M., Pirkandi, J., Mahmoodi, M. and Jahromi, M., “Optimum design, simulation and test of a new flow control valve with an electronic actuator for turbine engine fuel control system,” Flow Measurement and Instrumentation, Vol. 65, pp. 65-77, 2019.

[https://doi.org/10.1016/j.flowmeasinst.2018.11.001]

-

Masuda, S., Shimizu, F., Fuchiwaki, M. and Tanaka, K., “Modelling and reducing fuel flow pulsation of a fuel-metering system during pump mode switching in a turbofan engine,” IOP Conference Series: Earth and Environmental Science, Vol. 240, No. 5, p. 052030, 2019.

[https://doi.org/10.1088/1755-1315/240/5/052030]

- Lamoureux, B., “Development of an Integrated Approach for PHM-Prognostics and Health Management: Application to a Turbofan Fuel System,“ Ph.D. dissertation, l’École Nationale Supérieure d'Arts et Métiers (ENSAM), Paris, France, 2014.

-

Wang, K., Du, X., Sun, X.M. and Peng, K., “Fault simulation and diagnosis of the aero-engine fuel regulator,” 37th Chinese Control Conference, Wuhan, China, pp. 5783-5789, July 2018.

[https://doi.org/10.23919/ChiCC.2018.8483759]