HTPB계 고체추진제의 경화 특성에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 일반적으로 사용하는 Hydroxyl terminated polybutadiene(HTPB)계 고체 추진제의 경화 온도와 당량비 변경에 따른 경화 특성을 고찰하였다. 또한, Triphenyl bismuth(TPB), Maleic anhydride(MA) 그리고 Magnesium oxide(MgO) 촉매 시스템에서 이들의 비율 및 함량에 따른 경화 반응 영향도 확인하였다. 마지막으로 추진제 혼화 시 각 공정 별 수분을 투입하여 수분이 추진제 경화에 끼치는 영향을 확인하였다.

Abstract

In this study, the curing characteristics of commonly used Hydroxyl terminated polybutadiene(HTPB)-based solid propellant according to the curing temperature and Equivalent ratio change were investigated. In addition, the effect of curing reaction according to their ratio and content in the Triphenyl bismuth(TPB), Maleic anhydride(MA) and Magnesium oxide(MgO) catalyst systems was confirmed. Finally, moisture was added for each propellant mixing process to check the effect of moisture on propellant curing.

Keywords:

Propellant, Curing Temperature, Equivalent Ratio, Catalyst, Moisture키워드:

추진제, 경화 온도, 당량비, 촉매, 수분1. 서 론

혼합형 고체 추진제는 로켓용 고체 추진제로 가장 많이 사용되고 있으며 고체 산화제인 Ammonium perchlorate(AP)와 고분자 바인더 및 첨가제로 구성된다. 바인더로는 추진제의 기계적 성질과 노화 성질이 좋은 Hydroxyl terminated polybutadiene(HTPB)를 주로 사용한다[1]. 이러한 액체 상태인 바인더를 경화하기 위해 이소시아네이트기(-NCO)를 가지고 있는 원료를 주로 사용한다. 일반적으로 Isophorone diisocyanate(IPDI)를 주로 사용하며 우레탄 반응을 통해 바인더를 경화시킨다. 또한 기타 첨가제로 결합제와 촉매가 사용된다. 결합제는 고체 산화제와 고분자 바인더와의 결합력을 증가하여 추진제의 기계적 물성을 향상 시키는 역할을 한다. 촉매는 연소촉매와 경화촉매가 사용되며, 연소촉매는 추진제의 연소속도를 향상시키는 역할을 하며, 경화촉매는 우레탄 반응을 촉진시켜 HTPB 바인더와 IPDI 경화제의 경화 속도를 조절하는 역할을 한다[2].

HTPB/AP계 추진제는 원료의 혼합 공정이 완료된 후에 원하는 형상의 그레인을 갖도록 추진기관의 연소관에 주조하게 된다. 주조된 추진제는 정해진 온도에서 일정 기간 동안 경화하면 고체 추진제로 제조된다. 이때 추진제 그레인 내부에 기공이나 균열 등과 같은 결함이 존재하면 원치 않는 연소 면적의 증가로 인해 폭발 사고가 발생할 수 있다[3,4]. 이러한 결함 발생은 추진제의 경화 시스템과 밀접하게 연관되어있다. 경화 반응이 너무 빠르게 되면 추진제의 점도가 급격히 상승하여 추진제 주조 시 추진제 내부 기포 제거의 어려움으로 부적합 발생 확률이 높아진다[5,6].

추진제 경화 시스템의 중요성으로 인해 다양한 연구들이 선행되었다. HTPB 바인더의 분자량 및 관능기수에 따른 추진제 경화 반응속도 연구[7], 경화 촉매 함량 및 비율을 조절하는 연구[6,8], 경화 온도를 조절(Step 경화)하여 최적 경화 조건을 설정 하는 연구[9] 등이 있다.

본 연구에서는 가장 일반적으로 사용하는 HTPB/AP/Al계 고체 추진제의 경화 촉매/보조촉매 비율 및 함량에 따른 경화 특성, 경화 온도및 주제/경화제 당량 비에 따른 경화 특성 그리고 수분 함량에 따른 경화 특성을 고찰하였다. 특히 추진제는 원료의 수분 함량이 감소할수록 물성에 좋은 영향을 끼친다고 알려져 있다. [10] 이를 확인하기 위하여 프리믹스 혼화 (HTPB, HX-752(Isophthaloylbis(2-Methyl-aziridine), Dioctyl adipate(DOA), Ferric oxide(Fe2O3), Aluminum(Al)), 산화제 혼화 (Ammonium perchlorate(AP)), 경화제 및 경화촉매 혼화 (IPDI, TPB, MA, MgO) 단계에 수분을 투입하여 이에 의한 추진제 물성의 영향에 대해 확인하였다.

2. 실 험

2.1 추진제 제조

추진제 제작 시, 바인더로 삼양화학공업(주)의 HTPB를 사용하였으며 Hydroxyl Index는 0.75 meq/g이다. 경화제로 Bayer Material Scienece LCC 사의 IPDI를 사용하였으며 Isocyanate Index는 8.90 meq/g이다. 가소제로 LG화학의 DOA, 결합제로 ㈜거원기술의 HX-752 를 적용하였으며, 금속연료는 ㈜창성의 Aluminum을 사용하였다. 산화제로는 ㈜한화의 AP를 사용하였으며, 연소촉매로는 Elementis Pigments Inc.의 Fe2O3를 사용하였다. 경화촉매는 동인화학(주)의 TPB, 성원캐미싸이앤의 MA 그리고 Mili-one Corp.의 MgO를 사용하였다. 당량비는 0.75이며 경화는 60℃ 10일 진행하였다. Table 1에 해당 추진제 조성을 표기하였다.

2.2 추진제 경화온도 및 당량비 영향성

추진제의 경화온도와 당량비에 따른 경화 특성을 알아보기 위하여 Table 2에 실험 조건을 정리하여 나타내었다. 당량비는 추진제의 경도가 20 이상 80 이하가 되는 범위인 0.7∼1.0로 설정하였다. 경화 온도는 고체 추진제의 가장 일반적인 온도인 50℃, 60℃로 하였다.

2.3 추진제 경화(주)촉매 함량 및 비율 영향성

추진제의 경화(주)촉매의 함량에 따른 경화 특성을 알아보기 위하여 Table 3에 실험 조건을 정리하여 나타내었다. 당량비는 0.75, 경화 온도는 60℃로 고정하였다. 본 연구에서는 경화 촉매로 TPB를 사용하였으며 촉매를 활성화 시키는 경화 보조 촉매로 MA, MgO를 첨가하였다.

2.4 추진제 수분 함량 영향성

수분 함량에 따른 경화 특성을 확인하기 위해 프리믹스, 산화제 그리고 경화 시스템 투입 시 일정량의 수분을 함께 첨가하였다. 세부 조성은 Table 4에 나타내었다.

2.5 추진제 점도 측정

슬러리 상태의 추진제의 점도는 ASTM D 2196 실험 방법에 따라 수행하였다. 추진제의 pot life를 예측하기 위해 Helipath stand에 Brookfield Synchro-Lectric Co. Model RV 회전식 점도계를 사용하였다. 또한 T-spindle을 이용하여 혼합이 완료된 고체 추진제의 점도를 60℃ 온도에서 측정하였다.

2.6 추진제 경도 측정

경화된 추진제의 경도는 ASTM D 2240 실험 방법에 따라 수행하였다. 일반 고무 및 고체 추진제의 경도 측정에 사용되고 있는 Shore A형 경도계를 사용하였다. 모든 실험은 ASTM D 618에 따라 23±2℃, 50±5%RH에서 실시하였다.

3. 결과 및 고찰

3.1 경화 온도 및 당량 비에 따른 경화 특성

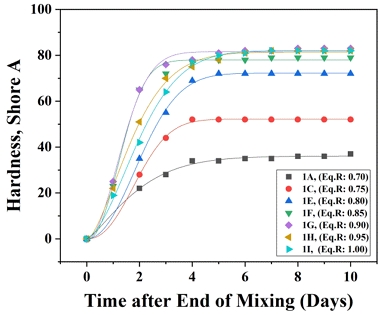

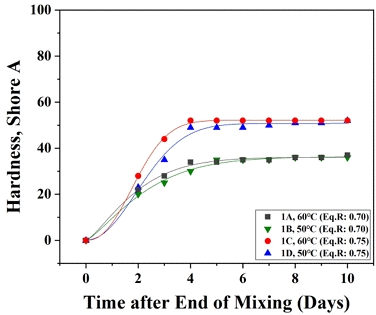

추진제의 경화 온도 및 당량 비에 따른 경화 특성을 Fig. 1에 나타내었다. 결과와 같이 당량 비가 증가할수록 추진제의 최종 경도가 증가하였다. 당량 비가 1.00에 가까 울수록 수산화기(-OH)와 이소시아네이트(-NCO)가 더 많은 우레탄 반응을 하여 망상구조를 이루기 때문에 경도가 증가하는 것으로 판단한다. 하지만 본 연구에서는 당량 비 0.90부터는 당량 비가 증가하여도 더 이상 경도가 증가하지 않았다. 추진제 경도는 당량 비 0.9 이상부터는 크게 변하지 않는다고 판단된다. Fig. 2과 같이 경화 온도 50, 60℃에서 경화 초기까지는 60℃에서 경화 한 추진제의 경화 속도가 빨라 경도가 다소 높지만 최종 경도 차이는 없었다. 즉, 경화 온도는 HTPB/AP/Al계열 고체 추진제에서 경화 속도에만 영향을 주고 추진제 경도에는 큰 영향을 주지 않았다.

3.2 경화 촉매/부촉매 함량 및 비율에 따른 경화 특성

추진제의 경화 촉매와 부촉매 함량 및 비율에 따른 경화 특성에 관한 결과를 Table 5에 나타내었다. 결과에 따르면 실험 결과 TPB, MA의 적용 유무에 따라 경화 반응에 상당한 영향이 있음을 알 수 있다. TPB와 MA를 적용하지 않은 2C와 2D의 경우 경화 10일까지 반응이 진행되지 않아 경도 측정이 불가하였다. 반면 TPB와 MA를 적용한 2A, 2B, 2E, 2F, 2G 경우 경화 10일 후 최종 경도가 55∼71로 2C와 2D에 비해 크게 증가하였다. 2B의 경우와 같이 MgO 적용 유무에 관계없이 추진제 경화는 정상적으로 진행되었다.

또한, 2E와 같이 TPB 함량이 2A에 비해 증가하여도 경도에는 영향을 끼치지 않았다. MA는 경화 촉매인 TPB를 활성화 시켜 추진제 기계적 물성을 증가시킨다고 알려져 있다[10]. 본 연구 경우 MA를 2배 적용한 2F의 결과 경도가 약 71로 2A에 비해 경도가 약 27% 증가하였다. 즉, 추진제 경화 반응에 주 영향을 주는 촉매는 TPB와 MA이며 TPB의 경우 0.1 wt% 이상부터는 추진제 경도에 기여하지 않는 반면 MA는 함량 상승에 따라 추진제 경도가 증가하였다.

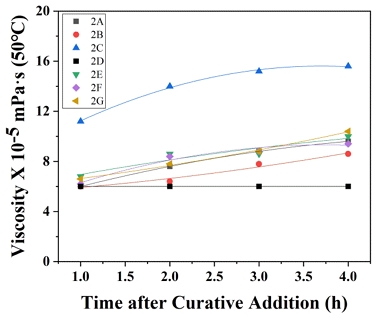

Fig. 3에서는 2A∼2G의 경화 시간에 따른 점도 상승 경향을 확인하였다. MA의 경우 초기 반응속도는 낮추고 경화촉매가 활성화되는 시점에서 반응속도가 빨라지는 특성을 갖고 있는 보조촉매이다[11]. 따라서 MA가 없는 2C의 경우 추진제의 초기점도가 상대적으로 높다.

하지만 2C를 제외한 2A∼2G의 경우 초기 점도가 상대적으로 낮은 것을 알 수 있다. 2E의 경우 MA 함량을 2배 증가하여도 초기 점도 차이가 없었다. 2E의 경우 MA 함량을 2배 증가하여도 초기 점도 차이가 없었다. 따라서 초기 반응속도를 낮추는 효과는 TPB와 MA의 첨가 비율이 1:1이 최적 조성임을 알 수 있다.

MgO의 경우 고체 염기촉매로 주로 TPB 그리고 MA와 함께 사용한다[10,11]. 하지만 Fig. 3의 실험결과에서도 2B의 MgO의 미적용에 따른 추진제 점도 변화는 크게 없었다. 염기촉매인 경우 이산화탄소, 수분 그리고 AP에 의해 비활성화 된다고 알려져 있다[12,13]. 따라서 보조촉매로 사용되는 MgO의 경우 HTPB/AP/Al계열 고체 추진제 경화 반응에는 크게 기여하지 않는 것으로 판단한다. 즉, 추진제 초기 점도에 주 영향을 주는 촉매는 MA이다.

3.3 수분 함량에 따른 경화 특성

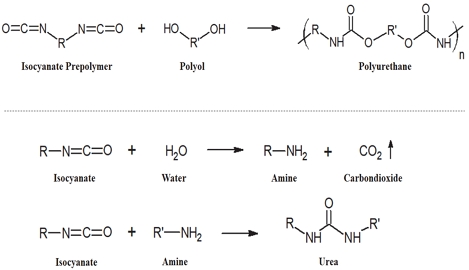

추진제 수분 함량에 따른 경화 특성 결과를 Table 6에 나타내었다. 바인더에 0.5 wt% 수분 투입 시 추진제 경화 반응에는 크게 영향을 주지 않았다. 이는 추진제 혼화 공정 중 진공 혼화 시 첨가된 수분이 모두 증발하여 추진제 경화 반응에 영향을 주지 않았을 것으로 판단한다. 하지만 같은 양의 수분을 산화제와 경화제에 투입 시 정상적인 경화가 되지 않았다. 수분을 산화제에 투입한 3C의 경우 추진제가 잘 바스러지는 상태였으며 경화제에 투입한 3D의 경우 전혀 경화가 되지 않았다. 특히 4A∼4E의 실험 결과 경화제에서는 0.020 wt%의 미량의 수분이 존재하여도 추진제 경도가 떨어지는 것을 확인할 수 있었다. 이는 Fig. 4와 같이 일반적인 추진제는 우레탄 반응으로 바인더의 수산화기와 경화제의 이소시아네이트기(-NCO)가 반응한다. 하지만 경화제에 수분이 있을 경우 수분의 수산화기(-OH)와 경화제의 이소시아네이트기(-NCO)가 반응하여 우레아라는 부 반응이 진행된다. 따라서 수분과 경화제가 반응하게 되어 우레아 반응을 할 경우 추진제의 Cross-linking density를 낮추게 되어 추진제 물성이 떨어지게 된다. 즉, 산화제, 경화제 그리고 경화촉매의 수분 관리는 필수적이다.

4. 결 론

HTPB계 추진제에 경화 특성에 대해 연구 고찰한 결과, 다음과 같은 결론을 얻었다.

추진제의 경화 온도가 높을수록 경화 반응은 빠르지만 최종 추진제의 경도는 차이가 없었다. 바인더와 경화제의 당량 비가 증가할수록 경도는 증가하나 일정 당량비 이상부터는 경도의 변화가 없음을 확인하였다.

추진제 경화 반응에 주 영향을 주는 촉매는 TPB와 MA이며 TPB의 경우 일정량 이상부터는 추진제 경도에 기여하지 않는 반면 MA는 함량 상승에 따라 추진제 경도가 증가하였다.

추진제 초기 점도에 주 영향을 주는 촉매는 MA이다. 반면 MgO의 적용 유무에 따른 추진제 점도 및 경도 변화는 크게 없었다.

바인더에 수분 투입 시 추진제 경화 반응에는 크게 영향을 주지 않았으나, 산화제 및 경화제에 수분 투입 시 정상적인 경화가 일어나지 않았다. 특히 경화제에서는 미량의 수분이 존재하여도 추진제 경도가 떨어지는 것을 확인할 수 있었다.

References

-

Mason, B.P. and Roland, C.M., “Solid Propellants,” Rubber Chem. Technol., Vol. 92, pp. 1-24, 2019.

[https://doi.org/10.5254/rct.19.80456]

-

Shalini, C. and Pragnesh, N.D., “Solid propellants: AP/HTPB composite propellants,” Arabian Journal of Chemistry, Vol. 12, pp. 2061-2068, 2015.

[https://doi.org/10.1016/j.arabjc.2014.12.033]

- Sutton, G.P. and Biblarz, O., Rocket Propulsion Elements, 8th ed., John Wiley & Sons Inc., New York, N. Y., U.S.A., 2010.

-

Ha, J.S. and Kim, J.H., “Pressure-Induced Crack Propagation Behavior in a Particle-Reinforced Composite,” Int. J. Mod. Phys.: Conf. Ser., Vol. 6, pp. 178-183, 2012.

[https://doi.org/10.1142/S2010194512003145]

-

Yim, Y.J., Park, E.J., Kwon, T.H. and Choi, S.H., “Effect of AP Particle Size on the Physical Properties of HTPB/AP Propellant,” Journal of the Korean Society of Propulsion Engineers, Vol. 20, pp. 14-19, 2016.

[https://doi.org/10.6108/KSPE.2016.20.1.014]

-

Park, S.J., Won, J.U., Park, J.H., Park, E.Y. and Choi, S.H., “Solid Propellants for Propulsion System Including a Yellow Iron Oxide,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, pp. 65-71, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.065]

-

Kim, J.E., Ryu, T.H., Hong, M.P. and Lee, H.J., “Investigation on Rheological and Mechanical Properties of Propellant with Chemical Structures of HTPB Binder,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, pp. 84-90, 2017.

[https://doi.org/10.6108/KSPE.2017.21.1.084]

-

Eom, S.Y., Lee, H.I. and Lee, K.Y., “Study on Reaction Behavior of Rigid Polyurethane Foam with Various Types and Contents of Gelling Catalysts,” Polymer(Korea), Vol. 39, pp. 210-218, 2015.

[https://doi.org/10.7317/pk.2015.39.2.210]

- Choi, Y.K., “Research on the Formulation and Process of Base Bleed Unit for reducing of Curing Time,” Journal of the Korean Society of Propulsion Engineers, Vol. 12, pp. 24-32, 2008.

-

lqbla, M.M. and Liang, W., “Modeling the moiture effect of solid ingredients on composite propellant properties,” Aerospace Science and Technology, Vol. 10, pp. 695-699, 2006.

[https://doi.org/10.1016/j.ast.2006.07.003]

- Ducote, M.E., “Maleic Anhydride adjunct to triphenylbismuthine to improve mechanical properties of hydroxy terminated binders,” US Pat. H934, 1990.

- Rodic, V. and Petric, M. “The Effect of Additives on Solid Rocket Propellant Characteristics,” Scientific Technical Review, Vol. 54, pp. 9-14, 2004.

- Hur, J.M., Park, K.I. and Lee, H.I., “Solid Base Catalyst and Its Application,” Journal of Industrial and Engineering Chemistry, Vol. 11, pp. 553-560, 2000.

- Oberth, A.E., Principles of Solid Propellant Development, Chemical Propulsion Information Agency., U.S.A., 1987.