발사체 총조립-이송-기립 운용개념 변화에 대한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

우주발사체는 가장 거대한 시스템 중의 하나로, 이처럼 장대한 발사체를 발사운용시 안전하고 신속하게 발사대로 이송하고 발사자세인 수직상태로 전환하는 것은 매우 중요한 요소이다. 이에따라, 발사체를 전기체로 총조립하고 발사대에서 발사자세인 수직자세로 만들기위한 과정은 매우 정밀한 운용방법, 절차 및 관련장치들을 필요로 한다. 이러한 이송 기립 운용 개념은 세계 각국의 우주 발사체 개발 과정 중 각각의 요구조건 및 당시의 기술수준에 맞도록 발전되어 왔다. 본 논문에서는 세계 발사체들의 이송 기립 운용 개념을 소개하고 한국의 나로호 및 누리호의 운용개념에 대해 소개한다.

Abstract

A launch vehicle is a one of the biggest hardware among the products of human technology. For huge size launch vehicles, to transport to Launch Complex and to erect on launch pad precisely and safely is very critical issue. Therefore, a final assembly, transportation, erection and holding in vertical position in launch pad requires very precise operational technology, processes and related aggregates. Those operational concept has been developed to comply with the requirement of each launch vehicle and technology level at that time. In this paper, a progress of operational methodology in global launch vehicles are described. In addition, methodologies used on the KSLV-1 Naro and the KSLV-II Nuri launch vehicle are introduced.

Keywords:

Launch Operation, Transportation and Erection of Launch Vehicle, Launch Pad, KSLV II, Assembly Building키워드:

발사 운영, 발사체 이송기립, 발사패드, 한국형 발사체, 발사체 조립동1. 서 론

우주발사체는 인류가 만들어내는 가장 거대한 시스템 중의 하나이다. 현재 운용되는 발사체의 길이는 수십 m에서 최대 100 m에 근접[1]하므로 일반적인 장치로는 이러한 발사체의 이송 및 발사자세인 수직상태로 전환이 불가하여 특별한 장치 및 운용 개념을 필요로 한다.

발사체는 이송 가능한 단위로 제작되어 우주센터로 이송된다. 이후 우주센터에서는 이송된 각각 단 및 부품을 전기체로 조립 후 기능점검(Check out)을 거쳐 발사대로 이송하여 발사를 수행한다. 세계 각국의 다양한 발사체가 존재하지만 이러한 조립-이송-발사의 운용에서 서로 유사한 운용방식들을 공유하고 있다.

현재 전 세계에서 운용되고 있는 발사체의 조립-이송-발사 운용 방식은 그 특징별로 3가지의 그룹으로 구분할 수 있다. 발사체 최종 총조립을 수행하는 장소에 따라 “패드 총조립 방식” 및 “조립동 총조립 방식”으로 크게 나뉘며 조립동 총조립 방식은 다시 “수직 이송” 및 “수평 이송”으로 각각 구분된다. 최근에는 각 방식이 혼용된 방식이 사용되기도 한다.

본 논문에서는 각 방식별 특징을 소개하고 한국의 나로호 및 한국형 발사체 누리호 발사대에 적용된 방식을 기술하였다.

2. 본 론

2.1 패드 총조립 방식(Final Assembly on Pad, FAOP)

발사패드에서 발사체를 총조립하고 발사하는 방식이다. 조립/점검이 완료된 발사체 각 단을 각각 발사패드로 이송해서 발사패드에서 발사체 총조립을 완료하는 방식으로, 대형 이송 설비를 필요로 하지 않는 장점이 있다. 일반 이송차량으로도 이송이 가능한 반면, 발사패드에서 모든 총조립 및 점검을 수행하여야 하므로 발사패드 상에서 작업시간이 길어지는 단점이 있다.

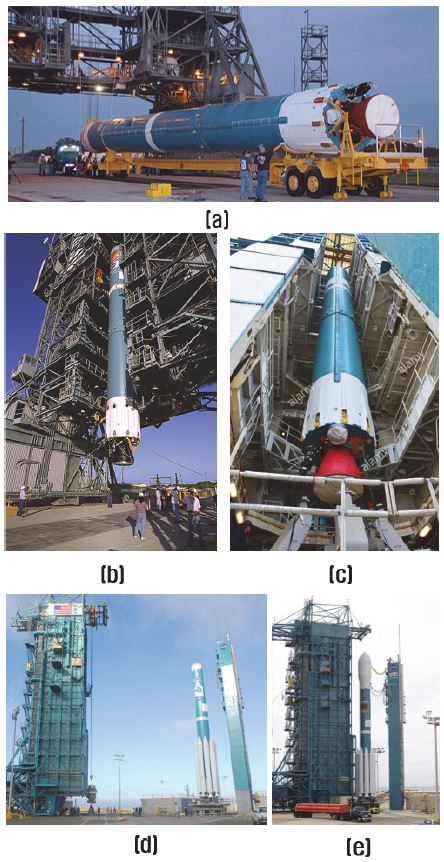

주로 중형 발사체에서 사용되었으며 미국의 Delta II와 인도의 PSLV 등에서 사용되었다. Fig. 1은 패드 총조립 방식으로 운용되는 Delta II 의 사례를 나타낸다.

Fig. 1(a)는 일반 이송차량에 의해 발사체 1단이 서비스 타워 아래까지 이송된 상태를, Fig. 1(b)는 서비스타워의 호이스트에 의해 수직으로 서비스 타워 내부에 기립된 상태를 나타낸다. Fig. 1(c)는 이후 이동식 서비스 타워에 의해 발사패드까지 이송되어 발사패드에 고정된 상태를 나타낸다.

고정된 발사체 1단 위에 동일한 방식으로 2단을 이송/조립한다. Fig. 1(d)는 발사체 2단을 인양하여 패드로 이송하는 상황을 나타낸다. 동일한 방식으로 페이링도 발사체 상부에 이송 및 설치된다.

Fig. 1(e)는 전체 발사체의 조립 및 점검이 완료된 이후 서비스 타워가 발사체 이륙을 위해 안전거리로 이동하는 상태를 나타낸다.

이와 같은 패드 총조립 방식은 발사패드에서 총조립에 활용하기 위해 대형 서비스 타워가 특징적으로 나타나며 이 서비스타워가 가장 큰 규모의 지상시설이다.

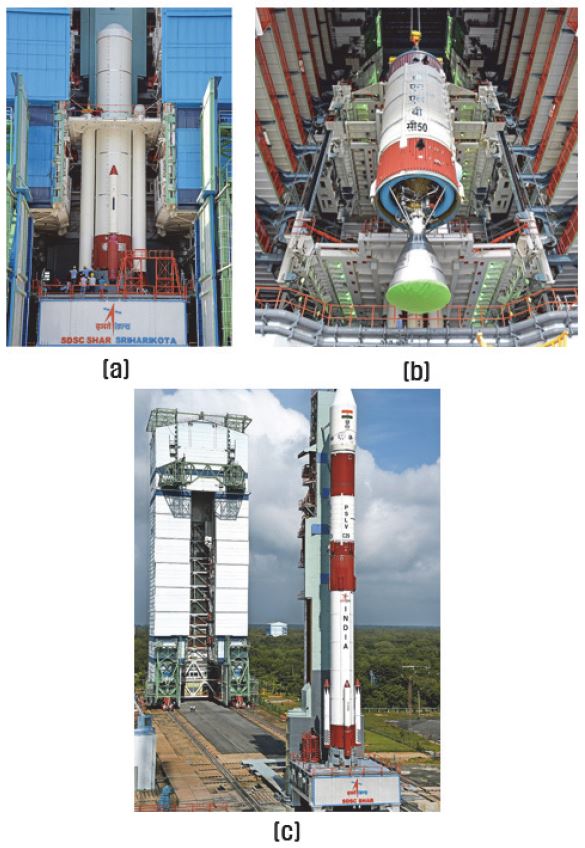

Fig. 2는 동일한 방식으로 운영되는 인도의 PSLV 발사체 사례를 보여준다. Fig. 2(a)는 서비스 타워 내에서 발사패드에 발사체 1단이 고정된 이후를 나타내며, Fig. 2(b)는 서비스 타워의 인양설비를 이용하여 2단을 고정하는 것을 나타낸다.

동일한 방식으로 페이링까지 총조립을 완료하며, Fig. 2(c)는 서비스 타워가 안전지대로 이탈하고 발사 대기중인 상태를 나타낸다.

패드 총조립 방식은 이송에 특수 차량를 요구하지 않는 장점이 있는 반면, 발사대에서 조립/점검기간이 길어지는 단점이 있다.

또한, 패드 총조립에서 반드시 필요한 서비스 타워는 조립 완료이후 이륙시험 이전에 패드로부터 안전거리로 이탈하여야 하기 때문에 이동 식으로 제작되어야 한다.

따라서 설비 중량에 제한이 있고 대형화가 어렵다는 한계가 존재한다. 따라서, 이동식 서비스 타워내부 에서의 작업은 충분한 공간 확보에 제약이 있으며 공조, 보안, 청정도 유지 등 발사체를 안정적으로 보호하는 시설을 구축하는 데에도 제약조건이 많은 편이다

2.2 조립동 총조립 방식(Final Assembly in Assembly Building, FAIA)

패드 총조립 방식은 서비스 타워를 이동형으로 구축하여야 하므로 대형화에 어려움이 있다. 반면, 총조립을 고정식 조립동 내에서 수행하는 경우, 대형 이송장치가 필요한 이동식 서비스 타워가 필요없다. 따라서 조립동 건물의 대형화가 가능하고 총조립에 필요한 각종 설비들을 충분히 제공할 수 있다.

충분한 공조, 보안, 접근 시설등을 갖춘 대형 조립동들은 발사체를 외부 환경으로부터 안전하게 보호할 수 있으며 작업인력의 안전, 보안 측면에서도 유리하기 때문에 특히 대형 발사체에서 널리 사용되어 왔다.

이러한 방식에서는 안전한 조립동 내에서 총조립 및 모든 점검작업을 완료하고 발사대로 이송한 이후에는 최단 시간내에 발사하는 것을 기본 개념으로 한다.

단, 이 방식은 총 조립된 전체 발사체를 발사대로 안전하게 이송하기 위하여 특수한 이송설비를 필요로 한다.

이 조립동 총조립 방식은 총조립에 자세에 따라 “수직 총조립” 및 “수평 총조립”으로 구분되며 각각 다른 형태의 이송 및 기립 설비가 사용된다.

발사체 총조립을 수직인 자세로 수행하는 방식이다. 발사체 조립동은 발사체를 충분히 수용하여야 하므로 대형 수직형 건물을 필요로 한다. 이와 같은 방식은 유럽연합 및 미국의 대형 발사체에서 주로 사용하여 왔으며, 일본의 H2A도 비슷한 방식을 사용한다.

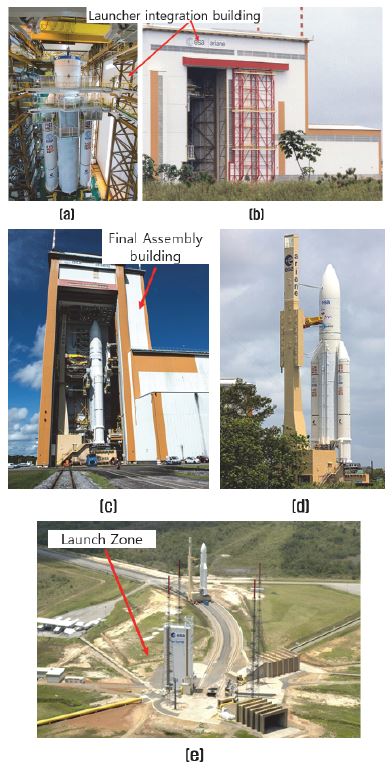

수직 조립동은 1~2개가 주로 사용되는데 아리안 5 발사체의 경우 2개의 수직 조립동에서 작업이 이루어진다. 발사체 조립동(Launcher integration building)에서 1차 조립이 완료된 발사체는 최종 조립동(Final Assembly Building) 으로 이동하여 페어링 조립을 비롯한 최종 조립작업을 완료한 후 발사대로 이송된다.

Fig. 3(a) 및 Fig. 3(b)는 아리안 5 발사체의 1차 조립을 수행하는 발사체 조립동(Launcher integration building)의 내부 및 외부를 각각 나타낸다. 조립동 내부는 발사체의 단조립을 위해 일반적으로 대형 크레인을 설치하며, 수직으로 기립된 발사체에 접근이 가능하도록 발사체 접근 플랫폼이 설치되어 있다.

조립동 작업을 마친 발사체는 이후 최종 조립동(Final Assembly Building)으로 이송되어 위성 및 페어링을 조립하여 최종 조립을 완성한다. 최종조립동에는 위성 작업을 위한 별도의 공조설비 들이 구축되어 있다. Fig. 3(c)는 아리안 5 발사체의 발사체 최종 조립동(Final Assembly Building)을 나타낸다.

최종 조립이 완료된 발사체는 발사대로 이송역시 수직상태로 수행한다. 구조적으로 안정하지 않은 가늘고 긴 발사체의 형상으로 인해 이송 중 기체의 흔들림 및 전도가 발생하지 않도록 매우 저속으로 운전한다. 따라서 이 목적에 맞도록 특수한 이송장치를 개발하여 사용한다. Fig. 3(d)는 최종조립이후 최종조립동에서 발사대로 이송되는 발사체 및 이송차량을 나타낸다.

Fig. 3(e)는 발사대(ELA 3 Launch Zone)로 이송중인 발사체를 나타낸다. 발사대에는 수직으로 기립된 발사체에 접근하기 위한 서비스 타워 등의 시설이 없으며, 발사체는 외부 노출된 상태로 유지된다.

발사대의 조건은 안전한 실내인 조립동에 비해 상대적으로 취약하다. 외부로 노출되어 외부 온도, 바람, 강우등의 기상조건 및 보안등에도 상대적으로 취약한 편이다.

따라서, 모든 발사 준비작업은 안전한 실내인 조립동에서 최대한 많이 수행하고 발사대 환경에서 발사체를 유지하는 기간을 최소화 하는 것을 이 운용개념의 기본으로 한다.

수직자세에서 발사체의 총 조립은 조립동 실내공간이라 하더라도 고공작업이 많아 지상작업에 비해 위험 요소가 많다.

반면, 수평 총조립 방식은 발사체를 조립동에 수평으로 눕힌 상태에서 수행하며 작업인력들은 지상에서 발사체 접근하여 작업을 수행하므로 고공 작업이 필요없는 장점이 있다. 이러한 작업 조건에 의해 수평 총조립방식은 작업 효율성에서 상대적으로 수직조립 방식에 비해 유리하다.

또한, 수직 총조립 방식에 비해 조립동 내부 고공의 발사체 상부에 접근하기 위한 각종 접근 시설이 필요 없으므로 조립동 건설비용 또한 상대적으로 저렴한 편이다.

수평 총조립 방식은 우주개발 초기 러시아 발사체에서 주로 사용한 방식으로 현재도 러시아의 거의 모든 발사체는 이 방식을 사용한다. 최근에는 서방 발사체들도 이 방식을 채택하는 경향이 나타나고 있으며 미국의 Falcon 및 Antares 발사체에서 이 방식을 사용한다. 또한, 우리나라의 나로호 및 시험발사체도 이 방식을 사용한다.

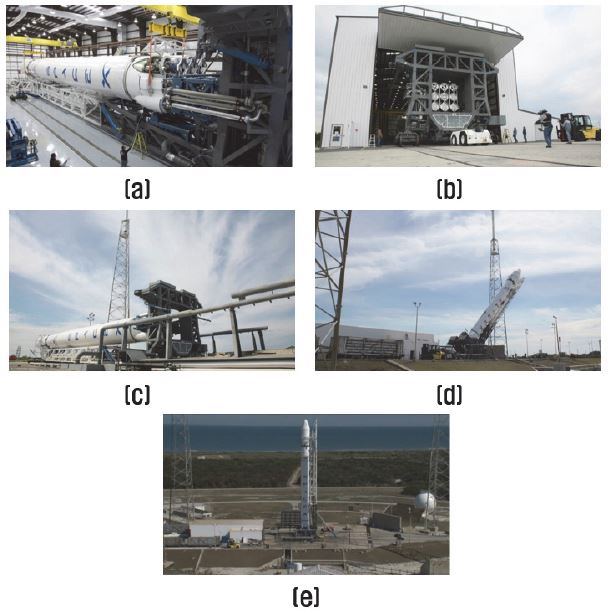

단 이와 같은 방식은 수직 자세 전환을 발사대에서 수행하여야 하므로 발사체 전체를 기립하기위한 “이렉터”라는 장치를 발사대에 구축한다 Fig. 4는 미국 Falcon 9 발사체 수평 총조립 방식의 조립-이송-기립 절차를 나타낸다.

Fig. 4(a)는 수평 조립동에서 총조립 완료이후 발사대로 이송을 위해 트랜스포터/이렉터에 장작된 것을 나타내며, Fig. 4(b)는 조립동 도어가 개방되고 발사대로 수평 이송을 시작하는 상태를 보여준다. Fig. 4(c)는 레일을 따라 반대편에 설치된 발사대로 이동이 완료된 상태를 나타내며, 이후 Fig. 4(d)는 이렉터에 의해 기립이 되는 과정을 Fig. 4(e)는 기립이 완료된 상태를 나타낸다. 이 상태에서 추진제 충전 이후 발사가 수행된다. 아리안 5의 발사대와 마찬가지로 발사대 주변에 기립된 발사체에 접근하기 위한 서비스 타워 등의 시설이 없으며, 발사대 환경에서 발사체를 유지하는 기간을 최소화하는 것을 이 운용개념의 기본으로 한다.

2.2.1절 및 2.2.2절에서 기술한 바와 같이 조립동 총조립 방식은 안전한 조립동에서 최대한 많은 작업을 수행하고 발사대 작업은 최소화 하는 것을 기본으로 한다. 그리고 이러한 목적에 따라 발사대에서는 기립된 발사체에 접근하여 작업하기 위한 별도의 시설을 구축하지 않는다.

단, 발사체가 대형화되고 발사 운용절차가 복잡, 다양해짐에 따라 발사대에 기립된 발사체에 접근해야 하는 추가 요구조건이 발생하기도 한다. 이러한 경우 고정식 조립동이 있음에도 불구하고 발사대에 발사체 접근을 위한 추가 시설이 존재 한다.

이러한 발사대의 발사체 접근 시설은 수직 총조립 방식 및 수평 총조립 방식 모두에게서 나타나고 있다.

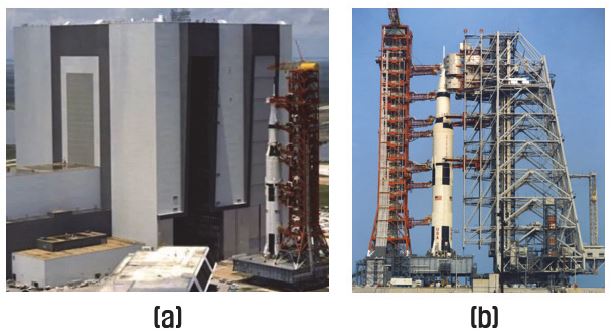

Fig. 5는 수직 총조립 방식을 사용하는 Saturn V 발사체의 수직 조립동(Vehicle Assembly Building, VAB)과 이동형 조립 구조물(Mobile Service Structure, MSS)을 나태낸다. 발사체의 총조립을 위해 거대한 수직 조립동이 설치되어 있고 이 내부에서 대부분의 점검 및 조립을 완료하게 된다.

그러나 이송 중 발사체의 안전을 위하여 발사체에 장착되는 화약류 부품들을 발사대로 이송된 이후 마지막 단계에서 장착하는 것으로 운용개념이 설정되었다. 따라서 발사대에서 기립된 발사체의 상부에 작업인력을 접근시킬 수 있어야 하는 추가 요구조건이 발생하였으며 이 용도로 구축된 것이 Mobile Service Structure이다.

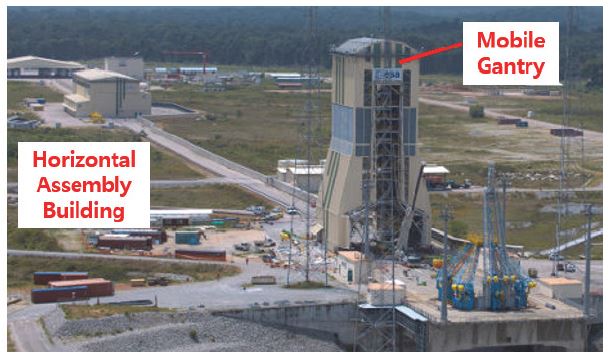

Fig. 6은 수평 조립동 총조립 방식을 사용하는 러시아의 소유즈 발사장을 나타낸다. 총조립을 위한 수평 조립동 및 발사패드에 설치된 이렉터는 전형적인 러시아 발사체 발사장과 유사하다. 반면, 위성의 이송을 반드시 수직 자세로 수행할 수 있어야 한다는 추가 요구조건이 있었으며, 기존의 수평이송으로는 이 요구조건을 충족 시킬수 없다. 따라서, 위성을 제외한 나머지 기체 전체는 수평으로 총조립 및 이송을 수행하고 위성 및 페어링 부분은 별도로 수직으로 이송하여 발사대에 기립된 2단의 상부에 수직으로 조립하는 것으로 운용개념이 설정되었으며, 이를위해 발사대에 이동식 조립타워(Mobile Gantry)가 추가로 설치되어 있다.

이처럼 추가적인 발사체 접근 시설은 발사운용상의 요구조건에 의한 것으로, 다양하고 복잡한 임무를 수행하는 중형 이상 발사체에서 자주 보여진다.

3. 한국 발사체의 이송기립 운용 개념 변화

3.1 나로호(KSLV-1) 운용개념

국내 발사체의 이송기립 운용개념 및 관련 기술은 나로호, 시험 발사체 및 한국형 발사체의 개발을 통하여 발전하여 왔다. 이송 기립 관련 설비는 발사대의 핵심 설비 중 하나로 발사대를 구성하는 3대 설비(e.g. 지상기계설비, 추진제 공급설비, 발사관제설비) 중 지상기계설비의 핵심 장치이다.

지상기계설비는 발사체의 이송, 기립, 발사체 고정, 엄빌리칼 장치의 연결 및 분리등 발사체의 기계적 운용을 담당하는 설비이며[19], 추진제 공급설비는 연료, 산화제 및 고압 가스류를 발사체의 요구조건에 맞도록 저장하고 공급하는 기능을 담당한다[20,21]. 발사관제 설비는 지상기계 설비 및 추진제 공급설비의 원격 제어 운용을 담당한다[22,23].

넓은 평지를 확보하고 있는 외국의 우주센터와는 달리 국내의 나로우주센터는 평지가 충분히 확보되지 않고 조립동과 발사대간에도 상당한 고도차이가 존재한다. 조립동과 발사대의 연결 도로는 최대 약 10% 정도로 수직 이송 방식으로 발사체를 이송하는 것은 상당히 위험하다. 또한, 수평 총조립 방식이 고공 작업이 필요 없어 작업효율성에서 상대적으로 수직조립 방식에 비해 유리한 점과, 국내업체 기술수준이 발사대에서 발사체 기립에 필요한 기립설비의 제작이 가능할 것으로 판단하여 수평총조립 방식을 기본 운용 개념으로 채택하였다.

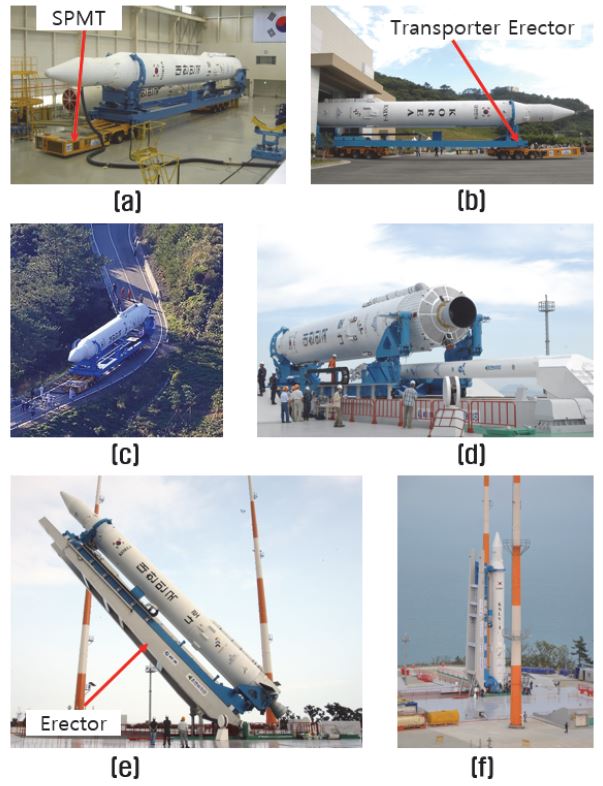

Fig. 7은 KSLV-1 나로호의 이송 기립절차를 나타낸다. Fig. 7(a)는 수평 조립동에서 총조립 완료된 발사체가 발사대로 이송을 위해 SPMT 및 트랜스포터 이렉터에 장착/대기중인 것을 나타내며, Fig. 7(b)는 조립동 도어가 열리고 조립동에서 발사대로 출발하는 상황을 보여준다.

SPMT는 상부에 트랜스포터 이렉터와 발사체를 이송하기 위한 이송차량으로 트랜스포터 이렉터 전방 및 후방에 각각 3축의 차량으로 운용된다[19]. 일반적인 수평 총조립 방식을 사용하는 외국의 경우 발사체의 이송에 철도 이송차량을 사용하는 반면 국내 우주센터는 약10% 이송로 경사로 인하여 철도차량 대신 타이어 방식의 이송차량을 적용 하였다.

트랜스포터 이렉터는 SPMT의 상부에 안착되고 그 위에 발사체를 적재/고정하고 발사대로 이송하기위한 장치이다[19]. 총 33.4 mm의 나로호 발사체를 운용하기 위하여 총 중량 31.5 톤 길이 25.5 m의 트랜스포터 이렉터를 개발/활용하였다.

Fig. 7(c)는 경사 약 10%의 도로를 따라 발사체가 발사대로 이송되는 과정을 나타내며, Fig. 7(d)는 발사대 도착이후 기립 장치인 이렉터와 결합하는 과정을 나타낸다.

이렉터는 발사대로 이송된 트랜스포터 이렉터와 발사체를 상부에 장착하고 이들을 동시에 기립하기 위한 장치이다[19]. 280톤 추력의 기립용 유압실린더 2개를 이용하여 발사체를 기립한다. 이렉터의 총 중량은 54.9톤, 길이는 28.2 m이다.

Fig. 7(e)는 이렉터에 의해 기립되는 과정을 Fig. 7(f)는 발사대에서 모든 이송기립 절차가 완료된 상태를 보여준다. 발사체는 이 자세에서 발사체 점검 및 추진제 충전이 완료되고 발사되게 된다. 특히 Fig. 7(f)는 전형적인 수평 총조립 방식의 발사대를 나타내는 것으로 Falcon 9 발사대와 마찬가지로 발사대 주변에 기립된 발사체에 접근하기 위한 서비스 타워 등의 시설이 없으며, 발사대 환경에서 발사체를 유지하는 기간을 최소화하는 운용개념을 사용하고 있음을 보여준다.

3.2 한국형 발사체 누리호(KSLV-2) 운용개념

나로호 및 시험발사체 이후 한국형 발사체 누리호에서는 운용개념이 수평총조립 방식 파생형으로 진화하였다.

이송도로는 일부 선형개선을 개선하기는 하였지만 10% 경사는 그대로 존재하므로 수평총조립-이송방식이 가장 안전하고 확실하며 나로호를 통해 확보된 기반 시설 및 기술을 최대한 활용하는 것이 가장 효과적인 것으로 판단하였다.

나로호 대비 크고 무거워진 누리호를 운용하기 위해 나로호의 조립동은 확장하여 누리호 총조립에 사용하였으며 SPMT, 트랜스포터 이렉터 및 이렉터 역시 누리호의 규모에 맞도록 신규 제작하였다.

단, 발사대에 기립된 발사체에 접근해야 하는 추가 요구조건이 있어 발사패드 옆에 엄빌리칼 타워를 추가로 구축함으로서, 수평총조립 방식의 파생형으로 진화하였다.

나로호는 총 2단으로 구성되며 2단이 고체추진제를 사용하므로 발사대에서 2단 발사체에 연료 산화제의 주입이 필요없다. 반면 총 3단으로 구성된 누리호는 2단 및 3단이 엑체연료를 사용하므로 발사대에 기립된 2단 및 3단 발사체에 연료, 산화제, 고압가스등을 공급하기 위한 장치가 필요하다. 따라서 기립된 발사체 2단 및 3단 엄빌리칼의 위치에 지상측 엄빌리칼을 연결하기 위한 접속장치, 작업인력의 접근을 위한 서비스 플랫폼 및 엄빌리칼 타워가 추가로 신설되었다.

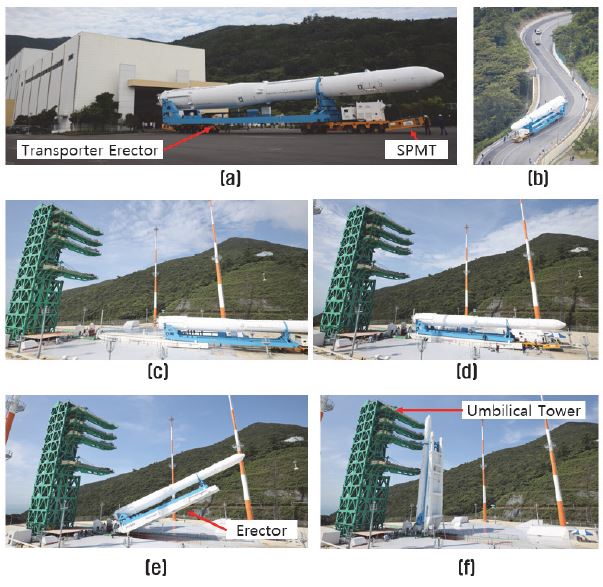

Fig. 8은 한국형 발사체 누리호의 이송 기립절차를 나타낸다. Fig. 8(a)는 누리호를 위해 확장 개조된 수평 조립동에서 총조립 완료 후 발사대로 이송을 위해 조립동을 출발하는 것을 나타낸다. 발사체의 이송을 위한 SPMT는 나로호용으로 3축 차량 2기를 사용하던 것을 누리호용으로 5축차량 2기로 확장 개조되었으며 트랜스포터 이렉터는 신규 제작하였다. 신규 제작된 트랜스포터 이렉터는 총 중량 87톤, 길이 31.2 m로 나로호 대비 대폭 증가되었다.

Fig. 8(b)는 경사 약 10%의 도로을 따라 발사체가 발사대로 이송되는 과정을 나타내며, Fig. 8(c)는 발사대 도착이후 기립 장치인 이렉터와 결합하는 과정을 나타낸다.

발사대로 이송된 트랜스포터 이렉터와 발사체를 동시에 기립하기 위한 이렉터 역시 누리호 용으로 신규 제작되었다. 503톤 추력의 기립용 유압실린더 2개를 이용하며 발사체를 기립하며, 총 중량 143.3톤, 길이 35.6 m로 역시 나로호 대비 대폭 증가되었다.

Fig. 8(d)는 이렉터와 결합이 완료된 순간을 Fig. 8(e)는 이후 이렉터에 의해 기립되는 과정을 나타낸다. Fig. 8(f)는 발사대에서 기립 절차까지 완료된 상태를 보여준다.

이 자세에서 발사체 점검 및 추진제 충전을 수행한 나로호와는 달리 누리호는 추가적인 절차를 필요로 한다.

2단에 고체연료를 사용하는 나로호와는 달리 2단 및 3단에 엑체 연료를 사용하는 누리호는 발사체 기립 이후 연료 공급을 위한 엄빌리칼 라인을 발사체에 연결하여야 한다. 누리호 2단 엄빌리칼은 지상 23.5 m, 3단 엄빌리칼은 지상 34.6 m의 고공에 위치하므로 이 위치에서 지상 엄빌리칼 라인의 연결 작업이 가능하도록 엄빌리칼 타워로부터 서비스 플랫폼을 발사체에 접근시키고 작업 인력은 이 플랫폼을 통해 발사체 작업위치에 접근하여 작업을 실시한다.

Fig. 9(a)는 누리호 2단 엄빌리칼 위치로 전개한 엄빌리칼 타워 서비스 플랫폼을 통해 발사체에 접근한 작업인력이 엄빌리칼 연결 작업을 수행하는 것을 나타낸다. 이와 같은 방식으로 누리호의 전 엄빌리칼에 대해 작업이 완료되면 작업인력은 철수하고 이를 통해 추진제, 고압가스 및 공조공기의 공급을 수행한다.

엄빌리칼 타워 서비스 플랫폼은 작업인력 철수가 완료되면 엄빌리칼 타워로 회수되며 엄빌리칼 접속장치는 발사체 이륙순간 까지 발사체에 연결을 유지하다 발사체 이륙순간에 발사체로부터 분리되어 엄빌리칼 타워측으로 회수된다. Fig. 9(b)는 엄빌리칼 타워 서비스 플랫폼이 회수되고 엄빌리칼 접속장치만 발사체와 연결을 유지하는 상태를 나타낸다.

이와 같이 발사대에서 추가적인 발사체 접근 설비는 2.2.3절에서 기술한 바와 같이 발사체가 대형화되고 요구조건이 다양해짐에 따라 해외 사례에서도 자주 나타나는 형태로서, 나로호대비 누리호에서 다양한 요구조건이 추가되었음을 보여준다.

위와 같은 한국형 발사체 이송, 기립, 엄빌리칼 연결 및 분리를 포함한 발사대의 지상운용 개념과 세부공정들은 관련 장치들의 수백회의 공장시험(FAT, Factory Test)과 독립 성능시험(AT, Autonomous Test)을 통해 자체 성능을 검증함으로서 그 적합성을 증명하였다. 이후 2021년 6월 약 1개월 동안 시행된 발사체 연계 인증시험(QT, Qualification Test)을 통해 발사체와 연계된 성능 역시 모두 확인 하였다.

최종적으로 2021년 10월 21 및 2022년 6월 21일 2회에 걸친 비행시험(FT, Flight Test)에서 모든 관련 장치들이 정상적으로 동작함으로서 운용개념의 적합성을 증명하였다.

4. 각 방식별 비교 분석

2절에서 기술한 발사체 이송기립 운용개념의 요약은 Table 1과 같다.

패드 총조립 방식은 발사체 이송에 범용 이송차량의 이용이 가능한 장점이 있는 반면 발사대 에 이동식 조립시설(MST, Mobile Service Tower)이 필요하고 대형화가 상대적으로 어려우며 발사패드에서 작업시간이 길어진다는 단점이 있다.

조립동 총조립 방식은 고정식의 조립동(Assembly Building)내에서 총조립을 수행하므로 상대적으로 충분한 내부 공간, 청정도 유지 및 내부 공조, 외부 환경으로부터 발사체의 안정적 보호가 가능한 작업환경을 제공할 수 있는 장점이 있는반면, 총조립 이후 총조립된 전기체를 한번에 이송하여야 하므로 특수 이송 차량이 요구된다. 이 방식은 총조립 자세에 따라 수직 총조립 및 수평 총조립 방식으로 다시 구분된다.

조립동 총조립 방식은 안전한 조립동에서 최대한 많은 작업을 수행하고 발사대 작업은 최소화 하는 것을 기본으로 하고 있으나 발사체가 대형화되고 발사 운용절차가 복잡, 다양해짐에 따라 발사대에 기립된 발사체에 접근해야 하는 추가 요구조건이 발생하고 있다. 이에 따라 발사대에 추가적인 접근 시설을 설치한 파생형이 등장하였으며 중형 이상 발사체에서 자주 보여진다.

5. 결 론

본 논문에서는 현재 전 세계에서 운용되고 있는 발사체의 조립-이송-발사 운용 방식을 그 특징별로 3가지 그룹으로 구분하였다.

발사체 최종 총조립을 수행하는 장소에 따라 패드 총조립 방식, 조립동 총조립 방식-수직형, 조립동 총조립 방식-수평형으로 구분하고 그 장단점에 대해 분석하였다.

발사체 요구조건이 복잡, 다양해짐에따라 발사대에 추가적인 접근 시설을 요구되며 이에따라 조립동 총조립 방식의 파생형에대해 기술하였다.

또한 국내 발사체인 나로호 및 한국형 발사체의 운용방식에 관해 설명하고 나로호는 수평조립동 총조립 방식, 한국형 발사체는 수평조립동 총조립 방식의 파생형으로 진화하였음을 기술하였다.

한국형 발사체 이송 기립설비를 포함한 발사대 설비는 공장시험(FAT, Factory Test), 독립 성능시험(AT, Autonomous Test), 발사체 연계 인증시험(QT, Qualification Test)을 통해 성능을 모두 확인 하고, 최종적으로 2021년 10월 21 및 2022년 6월 21일 2회에 걸친 비행시험(FT, Flight Test)에서 모두 정상적으로 동작함으로서 그 운용개념의 적합성이 증명되었다.

Acknowledgments

이 논문은 한국추진공학회 2021년도 춘계학술대회(2021.5.26.∼28, 라마다프라자 제주호텔) 발표논문을 심사하여 수정ㆍ보완한 것임

References

- Steven, J. Isakowitz, Joseph, P. Hopkins Jr., and Joshua B. Hopkins, International Reference Guide to Space Launch Systems, 4th ed., AIAA, Virginia, U.S.A., 2004.

- “First stage of an Delta II 7925 on a truck trailer,“ retrieved 12 Sep. 2021 from https://commons.wikimedia.org/wiki/File:Thor_XLT_first_stage_of_an_Delta_II_7925_rocket.jpg, .

- “The first stage of the Delta II for ACE is erected,” retrieved 12 Sep. 2021 from https://commons.wikimedia.org/wiki/File:First_stage_of_a_Delta_II_rocket.jpg, .

- “Next generation NASA satellite set to improve weather forecast,” retrieved 13 Sep. 2021 from https://www.zmescience.com/space/next-generation-nasa-satellite-set-to-improve-weather-forecast, .

- “Delta II Second Stage Engine,” retrieved 13 Sep. 2021 from https://www.nasa.gov/mission_pages/NPP/multimedia/gallery/2011-08-02-2.html, .

- “Mobile Service Tower rolls over the Delta II on SLC-2W after first launch attempt,“ retrieved 12 Sep. 2021 from https://commons.wikimedia.org/wiki/File:Mobile_Service_Tower_rolls_over_the_Delta_II_on_SLC-2W.jpg, .

- “PSLV-C44 first stage inside Mobile Service Tower,” retrieved 20 Nov. 2021 from https://en.wikipedia.org/wiki/Polar_Satellite_Launch_Vehicle#/media/File:PSLV-C44_Integrated_upto_First_Stage_inside_Mobile_Service_Tower.jpg, .

- “PSLV-C50 second stage with Vikas engine,” retrieved 20 Nov. 2021 from https://en.wikipedia.org/wiki/Polar_Satellite_Launch_Vehicle#/media/File:PSLV_C50_second_stage_with_Vikas_engine.jpg, .

- “PSLV C29 at First Launch Pad of Satish Dhawan Space Centre, Sriharikota Range,“ retrieved 20 Nov. 2021 from https://ko.wikipedia.org/wiki/PSLV#/media/file:PSLV-CA-C29.jpg, .

- “Initial Ariane 5 assembly is completed for Arianespace’s July mission with the MSG-4 and Star One C4 satellites,“ retrieved 11 Nov. 2021. from https://www.arianespace.com/mission-update/initial-ariane-5-assembly-is-completed-for-arianespaces-july-mission-with-the-msg-4-and-star-one-c4-satellites/, .

- “Ariane 5 launch vehicle being transported from the Launcher Integration Building (BIL) to the Final Assembly Building (BAF),“ retrieved 12 Nov. 2021. from https://www.spaceflightinsider.com/organizations/arianespace/ariane-5-send-duo-communications-satellites-orbit/attachment/ariane-5-kopia/, .

- “Assembly and launch facilities,“ retrieved 9 Nov. 2021 from https://ariane5.cnes.fr/en/assembly-and-launch-facilities, .

- “Ariane 5ES with ATV 4 on its way to ELA-3,“ retrieved 10 Nov. 2021 from https://en.wikipedia.org/wiki/File:Ariane_5ES_with_ATV_4_on_its_way_to_ELA-3.jpg, .

- “ELA-3 ground infrastructure. This is where Ariane 5 is launched,“ retrieved 9 Nov. 2021. from https://www.ohb.de/en/magazine/provider-of-equipment-of-space-transportation, .

- “Falcon 9 Flight 1 Mission – Highlights,“ retrieved 22 Jan. 2019 from https://www.youtube.com/watch?v=H6hYEqrP56I, .

- “The gateway to the moon,“ retrieved 27 Feb. 2022 from https://apollo11space.com/nasas-gateway-to-space/, .

- “The Mobile Service Structure,“ retrieved 27 Feb. 2022 from http://apollolaunchcontrol.com/v20test/http___www.apollolaunchcontrol.com_/Mobile_Service_Structure.html, .

- “The Soyuz site at Europe’s Spaceport in French Guiana,“ retrieved 9 May 2021 from https://galileognss.eu/the-soyuz-site-at-europes-spaceport-in-french-guiana/, .

-

Lim, C.K., Kim, D.R., Yang, S.P., Lee, Y.H. and Kang, S.I., “The Operation Concept and Procedure of Mechanical Ground Support Equipment for KSLV-II Launch Complex,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 4, pp. 125-132, 2018.

[https://doi.org/10.6108/KSPE.2018.22.4.125]

- Kang, S.I. and Nam, J.W., “Introduction of Fuel Ground Support Equipment of Launch Complex for KSLV-1 NARO Launch Operations,” Proceedings of KSAS 2013 Fall Conference, Jeju, Korea, pp. 1427-1431, Nov. 2013.

-

Kang, S.I., Oh, H.Y. and Kim, D.R., “Basic Design of Propellant Ground Support Equipment and Flame Deflector for KSLV-II Launch Complex,” Journal of the Korean Society of Propulsion Engineers, Vol. 19, No. 1, pp. 76-86, 2015.

[https://doi.org/10.6108/KSPE.2015.19.1.076]

- Jang, J.T., Jung, I.H., Ahn, J.C., Moon, K.R., Ra, S.H. and Lyou, J., “Construction of Control System for Ground Equipments of KSLV-1 Launch Complex,” 2013 Conference on Information and Control Systems, Boryeong, Korea, pp. 1-2, Oct. 2013.

- Moon, K.R., Ahn, J.C., Jung, I.H., Hong, I.H. and Kang, S.I., “Development of Technological Equipment Power Supply System in KSLV-II Launch Complex,” 2017 KSPE Spring Conference, Jeju, Korea, pp. 36-40, May 2017.