금속선이 삽입된 열가소성 추진제의 연소 특성 고찰

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 금속선이 삽입된 열가소성 고체 추진제의 연소특성을 모터의 지상연소시험을 수행하여 분석하였다. 추진제 그레인은 연소면적 증가를 위한 금속선으로 알루미늄과 구리로 적용하여 열가소성 추진제로 제작하였으며, 더 나은 점화를 위하여 Cone형상으로 설계하였다. 이들 금속들은 열확산 계수 성질에 따른 연소속도 향상효과를 확인하기 위하여 사용되었다. 내탄도 분석과 지상연소시험은 각 금속선에 따른 연소속도 효과를 조사하기 위하여 수행되었고, 잘 제작된 추진제 그레인으로 각 금속선들의 열확산 계수의 차이에 따른 추진제의 연소속도 결과들을 얻었다.

Abstract

In this paper, the combustion characteristics of solid propellant embedded with metal wires were analyzed by the ground tests of motors. The propellant grains were made of thermoplastic propellants with Al and Cu as metal wires for the enhancement of burning area and designed with cone shape for better ignition. These metals were used to confirm the enhancement of burning rate on thermal diffusivity properties. The internal ballistics analysis and ground test were performed to investigate the effect of burning rate for each metal wire. We obtained the results of burning rate on a difference of thermal diffusivity of each metal wire with well-made propellant grains.

Keywords:

Metal Wire, Thermoplastic Solid Propellant, PVC, Enhanced Burning Rate, Propellant Grain키워드:

금속선, 열가소성 고체 추진제, 폴리염화비닐, 향상된 연소속도, 추진제 그레인1. 서 론

고체 추진기관 개발에서 운용목적에 따라 요구하는 추력-시간 선도를 얻기 위하여 일반적으로 추진제의 종류와 그레인의 형상 등을 설계하는 방법들이 가장 많이 적용되고 있다.

유도 무기용 고체 추진제의 일반적인 설계 조건은 추진제의 연소속도와 압력지수를 조절하는 것이다. 연소속도를 향상시키기 위하여 현재까지 알려진 방법으로 1∼2마이크론 크기(UFAP, Ultra fine ammonium perchlorate)의 산화제 도입과 추진제 조성 내 산화제의 입자크기 및 혼합비를 조절하거나, 열분해 반응을 촉진시키는 연소 촉매 또는 금속 연료와 같은 원재료를 도입하는 등 여러 가지 방법들이 적용되고 있다. 하지만 연소속도를 향상시키는 대부분의 추진제 원재료들은 충격, 마찰 및 정전기에 민감한 특성을 지니고 있어 추진제 제작과정에서 취급에 대한 위험성으로 인하여 고체 추진제의 적용에 제한적일 수 있다[1-3].

또 다른 방법은 추진기관에 적용되는 추진제 그레인 형상 설계에서 내면 연소형 그레인(Perforated grain)의 경우 연소면적을 증대시켜 연소속도를 증가시킬 수 있으나 추진제의 충전율이 후미 연소형(End burning type)에 비하여 낮아 총역적을 증가시키는데 제한적이다. 반면에, 후미 연소형 그레인(End burning grain)의 경우, 내면 연소형 그레인(Perforated grain)과 비교하였을 때 높은 충전율과 높은 구조적 안정성을 가지는 장점이 있지만, 추진제 그레인의 연소면적이 원통형 그레인의 축 방향으로만 연소면이 형성되기 때문에 연소면적이 작아 요구 성능을 만족시키는 추력-시간 선도를 얻는데 한계가 있다.

이러한 단점을 극복하기 위하여, 고체 추진제내부에 열전도도가 높은 금속선을 삽입하여 연소속도를 증가시키는 기술이 연구되어 왔다. 이러한 기술은 추진제 내부에 금속선을 삽입하여 추진제 연소효율을 높이는 개념으로 1955년 Atlantic Research Corporation에서 Rumbel, et al.에 의해 처음 시도되었다[4]. Table 1에 PVC (Polyvinyl chloride) Plastisol 추진제를 사용하여 다양한 금속선들의 열전도도, 열확산 계수 그리고 용융온도에 따른 연소속도 상승효과를 비교하였으며, 이는 추진제 그레인의 축 방향으로 추진제 내부에 삽입된 금속선으로 인하여 거의 400%의 연소속도 상승효과 결과를 나타내었다[5].

일반적으로 고체 추진제의 열전도도는 단열재와 비슷한 수준으로 낮은 편이지만, 열전도도가 높은 금속선을 삽입하여 연소 시 금속선과 인접한 추진제로의 열전도율을 증가시켜 추진제의 연소속도를 빠르게 함으로서, 그레인의 연소면적을 증대시키는 효과를 얻을 수 있다. 따라서 추진제 내 금속선의 삽입방법은 적절한 연소속도의 추진제를 사용하여 후미 연소형 그레인(End burning grain)의 높은 충전율을 유지하면서 효율적으로 연소면적을 증대시킬 수 있고, 또한 원하는 추진제 그레인의 부분에만 금속선을 삽입하여 다중 추력-시간 선도가 필요한 추진기관 설계에도 적용이 가능한 장점이 있다[6].

본 연구에서는 열가소성 고체 추진제의 연소면적을 높이기 위하여 추진제 내부에 금속선 삽입 기술을 적용하여 연소 시 추진제의 연소속도 상승효과를 비교하였다. 적용된 금속선은 기존 연구 결과를 참고하여 열확산 계수가 큰 금속들 중 하나인 Cu(Copper) wire와 열전도도와 용융온도가 Cu보다 비교적 낮은 Al(Aluminum) wire를 적용하여 분석하였으며, 사용된 두 가지 Wire들의 직경은 0.2 mm 수준이다.

열가소성 추진제 제작에 적용된 산화제는 AP와 바인더는 열가소성 특성을 나타내는 PVC를 그리고 가소제는 DOA(Dioctyl adipate)를 적용하였으며 각 금속들의 특성을 고려하여 연소속도가 다른 두 가지 추진제를 제작하여 적용하였다[7]. 추진제의 연소특성은 BATES(Ballistic test and evaluation system) 시험을 통해 확인하였으며 연소속도(Burning rate) r과 압력지수(Pressure exponent) n값으로 나타내었다. 금속선이 삽입된 추진제 그레인과 Heavy type motor를 제작하여 조립하였으며, Motor의 지상연소시험을 통해 압력-시간 값을 측정하여 두 가지 추진제들의 연소면적(Burning area) 증대효과를 분석하였다.

2. 추진제 그레인

2.1 금속선 재료 검토 및 선정

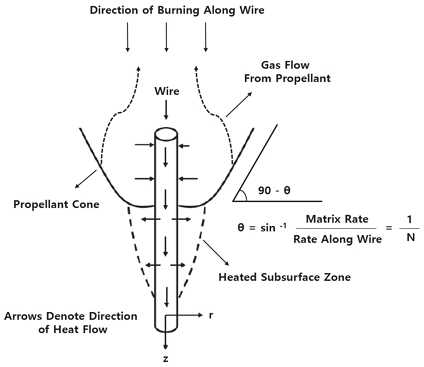

추진제 내부에 금속선 삽입에 의한 연소속도 증가는 그레인 단면에 금속선을 삽입하였을 때 추진제 연소불꽃에서 연소면 밖으로 돌출된 금속선으로 열전달이 일어나 인접하지 않은 추진제에 비해 온도상승이 급격하게 일어난다. 금속선을 따라 인접한 추진제는 금속선으로부터의 열전달에 의해 빠르게 자연발화 온도에 도달하여 고유 추진제보다 빠른 속도로 연소가 진행되고, 인접하지 않은 추진제는 연소면과 수직 방향으로 고유 추진제의 연소속도로 진행된다. 이때 Fig. 1에서 보이는 바와 같이 연소표면에 노출된 금속선을 따라 원뿔형(Cone shape)으로 연소가 전개되는데 이 원뿔을 따라 축 방향으로 일정한 각을 이루면서 정상 연소 구간(Steady-state segment)에 도달할 때까지 계속 된다. 열적 평형에 도달한 후에 형성된 원뿔면만큼 추진제의 연소면적이 증가하여 연소기체의 질량 유속이 급격하게 증가하고, 이로써 압력을 증가시키게 되어 결국에 연소속도를 증가시키게 된다[1,8].

추진제의 연소특성은 열전달 물질로 사용된 금속재료의 종류 및 직경에 따라 달라진다. 일반적으로 동일한 직경을 가지는 금속선의 경우 열전도도 또는 열확산 계수, 그리고 용융 온도에 따라 열전달 특성이 다르게 나타난다. 그리고 연소속도에 영향을 주는 인자로서 추진제의 자연 발화 온도도 중요한 인자 중 하나이다. 점화 후 추진제의 연소불꽃으로부터 노출된 금속선으로 열이 전달되어 금속선의 길이 방향으로 인접해 있는 추진제가 가열되어 분해 및 연소 단계가 일어난다. 이때 Fig. 1에서와 같이 그레인의 연소면이 원뿔 형태를 띄면서 연소하게 되는데 추진제의 연소면과 금속선의 각도를 θ라고 했을 때 추진제의 연소속도 증가비(N)는

| (1) |

로 나타낼 수 있으며 rb는 추진제 고유의 연소속도이고 rbw는 금속선이 삽입된 추진제의 연소속도이다[1].

추진제에 적용할 금속선의 선택을 위하여 Table 1에 나타나있는 여러 가지 금속선 재료들의 열확산 계수 및 연소속도 상승효과 결과 등의 특성들을 참고하여 선정하였다. 금속들 중에서 은(Ag)과 구리(Cu)의 열전도도와 열확산 계수가 비교 적 높은 값을 가지고 있으며 금속선이 삽입된 로켓 모터 개발에 일부 적용되었다. 추진제의 연소속도는 금속선의 열확산 계수에 큰 영향을 받기 때문에 비교적 열전도도 및 연소속도 증가비(N)가 큰 Cu와 열확산 계수 값은비슷하나 용융 온도가 비교적 낮아 연소속도 증가비(N)가 Cu보다 낮은 Al을 적용하여 금속선이 삽입된 추진제의 연소특성을 분석하였다.

2.2 추진제 제작

고유 추진제 제작은 연소 시 연기를 최소화하기 위하여 금속연료인 Al의 사용은 최대한 배제하는 저연 추진제로서 산화제는 입도 200 ㎛의 AP를 적용하였으며, 바인더는 열가소성 특성을 나타내는 PVC, 그리고 가소제는 DOA를 적용하여 추진제를 혼합하였다[7].

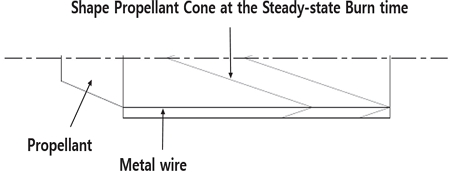

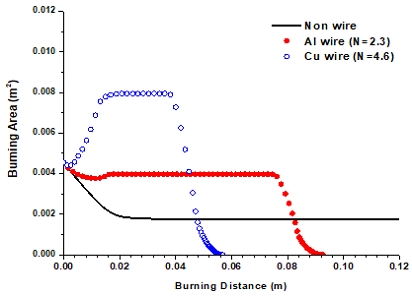

금속선과 추진제의 연소특성을 비교하기 위하여 연소속도가 다른 두 가지 추진제와 연소속도 증가비(N)가 다른 금속을 변수조건으로 두었으며, Table 1에 나타난 각 종류별로 금속선이 삽입된 추진제의 연소속도 및 금속의 연소속도 증가비(N)를 그레인 설계에 반영하였다[5]. 또한 금속선이 삽입된 추진제 그레인이 연소할 때 그레인 연소면이 원뿔 형태를 띄면서 연소하게 되는데 정상 상태가 일정하게 유지되는 압력선도 그래프 획득과 점화 시 초기 면적 확보를 위하여 그레인 후반부를 원뿔형으로 형상을 설계하였으며 Fig. 2에 나타내었다. Fig. 3은 원뿔형 그레인 형상으로 Metal wire가 없는 조건, Al 그리 고 Cu를 적용하였을 때 연소면적을 계산한 결과로 각 금속의 연소면적 증가에 따른 연소속도 증가비(N)는 Al, Cu는 각각 2.3과 4.6을 적용하였으며, 연소거리에 따른 연소면적은 3-D 모델링프로그램을 사용하여 계산하였다.

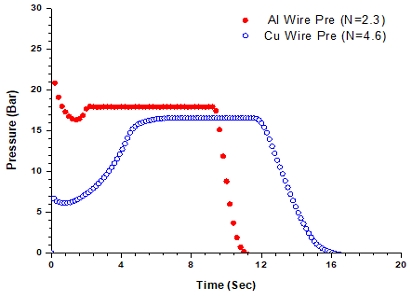

금속선이 삽입된 추진제 그레인의 지상연소시험 시 압력 요구조건을 대략 18 bar수준을 목표로 하였으며 요구되는 고유 추진제의 연소속도를 구하기 위하여 압력을 예측하여 Fig. 4에 나타내었다. 압력의 예측은 3-D 모델링 프로그램에서 구한 연소면적과 내탄도 성능예측 프로그램을 이용하여 수행되었다. 압력을 예측한 결과 Cu금속선을 적용할 추진제의 r은 7.5 mm/s (@70 bar)이며, 연소속도 증가비(N)가 비교적 낮은 Al금속선을 적용할 추진제의 r은 15 mm/s (@70 bar) 수준임을 확인하였다. 추진제의 조성 변경을 통해 요구되는 고유 추진제를 제작하였으며 연소특성은 BATES 시험을 통해 추진제의 연소속도(r), 압력지수(n) 그리고 실험상수(a) 등과 같은 데이터를 획득하였다. Cu금속선을 적용할 추진제(#1)의 연소특성은 r은 7.51 mm/s, n은 0.34이고, Al 금속선을 적용할 추진제(#2)의 r은 15.56 mm/s, n은 0.40 수준임을 확인하였으며 Table 2에 추진제 특성들을 나타내었다.

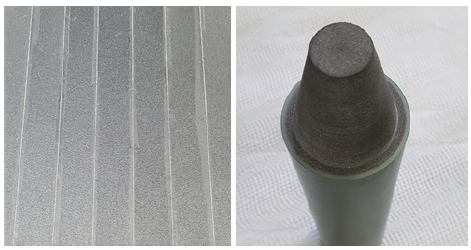

지상연소시험을 위하여 모타에 적용할 추진제 그레인은 총 6개의 금속선들을 삽입하여 제작하였으며 금속선 삽입 완료 후 성형기에 투입하여진공, 가온, 압축 등의 프로파일을 입력하여 그레인 형상을 제작하였다. 완성된 그레인 형상은 Fig. 5에 나타내었으며 추진제 그레인 가공 후 내열재를 포함하고 있는 전체 길이는 210 mm이고 내열재 포함 무게는 대략 650 g수준이었다[7,9].

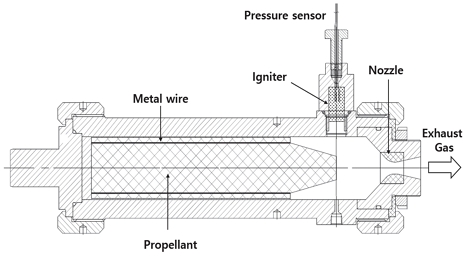

2.3 모타 제작

지상연소시험 수행을 위한 모타는 예상되는 압력을 충분히 견딜 수 있고, 두 가지 금속을 삽입한 추진제 그레인의 재현시험을 위하여 다회시험용 로켓 모타인 Heavy Type으로 제작하였으며, 그레인과 모타의 전체 형상은 Fig. 6에 나타내었다. Heavy Type Motor의 구성품들은 점화기 구조체, 추진제 그레인, 노즐 구조체, 압력측정용 구조체 그리고 연소관으로 구성되어 있다. 또한 추진제 점화기 위치로 인하여 점화 시 점화압력에 대한 그레인의 충격을 고려하여 그레인의 길이를 210 mm가 되도록 설계하였다.

정확한 압력레벨 측정을 위해 연소관과 각 구성 품들 간의 접촉부 공차를 최소화하여 추진기관 연소 시 발생할 수 있는 압력 누설 및 구성품들 간 편차를 고려하여 조립하였다.

3. 모타 연소시험 및 분석

각 추진제의 연소특성에 따른 Al과 Cu금속선의 연소속도 증가비(N)의 정확한 분석을 위하여 상온에서 지상연소시험을 수행하여 압력 예측 값과 시험 값을 비교 및 분석하였다. 압력 데이타는 추진기관 후방부에 있는 점화기 조립체에 압력측정 어댑터를 적용하여 획득하였다. 또한 안정적인 추진제 점화를 위하여 점화기의 화약양도 연소관 내부체적 공간 대비 과량 투입하여 시험을 수행하였다.

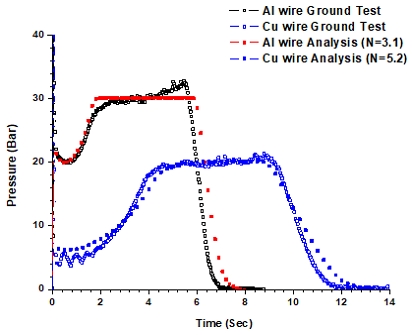

Fig. 7은 Al과 Cu금속선을 삽입한 추진제로 제작된 모타의 지상연소시험 수행 후 압력-시간 선도 그래프와 내탄도 해석 비교 결과를 나타내었다. 앞서 문헌 값을 참조로 하여 각 추진제에 따른 Al과 Cu의 연소속도 증가비(N)를 각각 2.3과 4.6으로 적용하여 압력 값을 예측하였으며 Fig. 4에 나타내었다. 하지만 지상연소시험 분석 결과에서 연소속도 증가비(N)는 Al와 Cu금속선이 각각 3.1과 5.2의 값을 보였으며, 요구 압력 값 범위인 대략 16∼18 bar 수준에 적합한 결과는 Cu금속선을 적용하였을 때 만족하였다. Al금속선의 경우 요구 압력 범위를 만족하기 위해서는 시험 값인 연소속도 증가비(N)가 3.1에 따른 추진제의 연소속도 조정이 필요하였다.

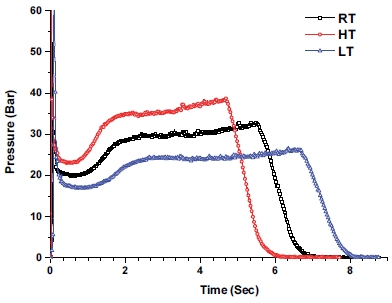

그리고 금속선이 삽입된 추진제의 온도 민감 특성을 분석하기 위하여 Al금속선이 삽입된 추진제(#2)의 상온(20℃, RT), 고온(63℃, HT), 저온(-32℃, LT)에서 지상연소시험을 수행하여 압력 데이타를 획득하였으며 Fig. 8에 나타내었다. 압력 데이타 분석 결과 상온에서 압력 레벨 기준으로 고온 및 저온의 온도 민감 계수는 각각 0.2 %/℃수준으로 비슷한 값으로 나타났다.

4. 결 론

본 연구는 열가소성 고체 추진제의 연소면적을 높이기 위하여 추진제 내부에 금속선 삽입기술을 적용하여 금속종류에 따른 추진제의 연소속도 상승효과를 비교 및 분석하였다. 금속의 선택은 열확산 계수 및 용융온도 특성을 참고하여 연소속도 증가비(N)가 높은 Cu금속선과 비교적 낮은 Al금속선을 연소특성이 다른 추진제에 적용하였다. 금속재질에 따른 열전달 특성 시험 값을 참조하여 Al과 Cu의 연소속도 증가비(N)는 각각 2.3과 4.6으로 적용하여 압력 값을 예측하였으며, 요구목표 압력 값은 대략 16∼18 bar 수준이다.

금속선을 삽입한 추진제 그레인은 연소 시 점화 특성을 향상시키기 위하여 그레인 후반부는 Cone형상으로 설계하였으며, 연소특성은 제작된 모타의 지상연소시험 수행 후 획득한 압력-시간 선도 그래프와 내탄도 해석결과를 비교 및 분석하였다. 지상연소시험 분석 결과 실제 Al와 Cu금속선을 적용한 추진기관의 연소속도 증가비(N)는 각각 3.1과 5.2의 값을 보였으며, 요구 압력 값 범위는 Cu금속선을 적용하였을 때 만족하였음을 확인하였다. 또한 Al금속선의 경우 시험으로 연소속도 증가비(N) 3.1로 분석되어 요구 압력을 만족하기 위하여 고유 추진제의 연소속도 조정이 필요하였다. 그리고 Al금속선을 적용한 추진제의 온도 민감 계수 특성은 상온에서 압력 레벨 기준으로 고온 및 저온에서 각각 0.2%/℃수준으로 비슷한 값을 보였으며, 금속선의 재질에 따른 온도 민감 특성에 대한 추가적인 연구가 진행될 예정이다.

[이 논문은 한국추진공학회 2021년도 추계학술대회(2021.11.24.∼26, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정ㆍ보완한 것임.]

Nomenclature

| r : | Burning rate |

| n : | Pressure exponent |

| Isp : | Specific Impulse |

References

- Yoo, J.C., Park, Y.K. and Kim, I.C., “Combustion Characteristics of Composite Solid Propellants Embedded with Metal Wires,“ Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 26, No. 2, pp. 133-142, 1998.

- Ghosh, K., Behera, S., Kumar, A., Padale, B.G., Deshpande, D.G., Kumar, A. and Gupta, M., “Studies on Aluminized, High Burning Rate, Butacene Based, Composite Propellants,“ Central European Journal of Energetic Materials, Vol. 11, No. 3, pp. 323-333, 2014.

-

Lee, S.Y., Ryu, T.H., Hong, M.P. and Lee, H.J., “Study of the Enhancement of Burning Rate of HTPB/AP Solid Propellant,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 4, pp. 21-27, 2017.

[https://doi.org/10.6108/KSPE.2017.21.4.021]

- Rumbel, K.E. and Cohen, M., “Propellant grains,” US3109374, 5 Nov. 1963.

-

Rumbel, K.E., “Poly(vinyl chloride) Plastisol Propellants,” Propellants Manufacture, Hazards, and Testing., Chapter 3, pp. 36-66, 1969.

[https://doi.org/10.1021/ba-1969-0088.ch003]

- Hyun, H.S., Hwang, K.S., and Kim, C.K., “Combustion behavior of solid rocket motor embedding silver wire in propellant,” Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 26, No. 3, pp. 115-122, 1998.

-

Lee, S.Y., Lee, H.S., Yang, H.S., Khil, T.O., Kim, D.W., Bang, J.H., Choi. S.H. and Lee. Y.S., “Design for a Subminiature Solid Rocket Motor,” Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 6, pp. 45-52, 2020.

[https://doi.org/10.6108/KSPE.2020.24.6.045]

-

King, M.K., “Analytical Modeling of Effects of Wires on Solid Motor Ballistics,” Journal of Propulsion and Power, Vol. 7, No. 3, pp. 312-321, 1991.

[https://doi.org/10.2514/3.23329]

- Ryu, T.H., Jung, E.H., Lee, K.Y., Choi, J.S., Khil, T.O., Kim, M.H., Cho, J.H., Lee, Y.S. and Choi, S.H., “Optimal Design of Tiny Rocket Propulsion System Using Thermoplastic Solid Propellant,” KSPE Spring Conference, Jeju, Korea, pp. 301-309, May 2019.