액체메탄엔진용 믹싱헤드 일체형 다중점화장치

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

2단형 소형위성발사체 상단 메탄엔진에 다중점화가 가능한 간결한 점화기를 개발하고 있다. 첫 번째로 적층제조 기술을 활용하여 믹싱헤드와 일체형으로 다중점화장치를 설계 및 제작하였다. 두 번째로 연소기 헤드에 공급되는 점화 추진제를 주-추진제 배관에서 분기하여 공급함으로써 점화가스 저장을 위한 별도의 고압 용기가 필요없다. 1톤급 액체산소/액체메탄 엔진 연소기 헤드에 일체형으로 고안된 신규 점화기에 대해서 점화기 단독시험, 연소기 점화시험 및 연소기 성능시험 등의 다양한 시험을 수행하였고, 안정적인 점화 성능을 확인하였다.

Abstract

We are developing a compact ignition device that can provide a multi-ignition capability for an upper stage methane engine of a two staged small satellite launch vehicle. Firstly, the multi-ignition device is designed and built as an integral part of an additively manufactured mixing head. Secondly, the ignition device requires no separate high-pressure vessels to store ignition propellants as they are branched out from the main feed lines for the mixing head. We performed experiments at various levels, including igniter autonomous tests, thrust chamber ignition and combustion tests on the new compact ignition device which is integrated in the thrust chamber of one-tonf class liquid oxygen/liquid methane engine, and confirmed stable ignition performance.

Keywords:

Multi-Ignition, Gas Torch, Liquefied Natural Gas, Mixing Head, Methane, Additive Manufacturing키워드:

다중점화, 가스토치, 액화천연가스, 믹싱헤드, 메탄, 적층제작1. 서 론

발사체는 다양한 추진제 조합으로 엔진에서 추력을 발생시켜 탑재체를 우주공간으로 이송한다. 지금까지 발사체 엔진에 가장 많이 활용되었던 추진제 조합은 러시아로 대표되는 케로신(Kerosene)/액체산소(LOX, Liquid Oxygen) 조합과 미국, 유럽으로 대표되는 액체수소(LH2, Liquid Hydrogen)/액체산소 조합이며, 최근에는 액체메탄(LCH4, Liquid Methane)/액체산소를 조합으로 구성하는 발사체 및 엔진에 대한 개발도 많은 기관과 민간기업에서 진행 중이며, 실용화 직전의 단계까지 기술이 성숙되었다[1].

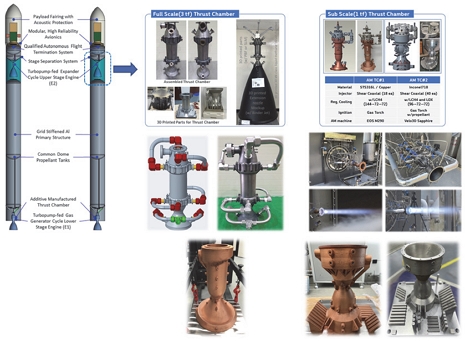

한국항공우주연구원에서는 누리호 개발 사업을 통해 케로신/액체산소 조합의 추진제를 활용한 75톤급/7톤급 엔진을 개발하였고, 2단형 소형발사체 선행기술 개발 과제를 통해서는 상단용 엔진으로 3톤급 메탄엔진에 대한 요소기술을 개발 중이다. 3톤급 메탄 엔진 및 구성품에 대한 개발시험을 위해 시험설비 확보를 위해 노력 중이며, 현재는 이동 가능한(movable) 시험장치를 활용하여 3톤급 엔진의 축소형인 1톤급 메탄엔진 연소기에 대해 적층제조 기술 적용 가능성 확인과 제작된 시작품을 활용한 수류시험과 연소시험을 진행하고 있다[2,3].

본 논문에서는 1톤급 메탄엔진 연소기 개발에 활용되고 있는 가스토치 방식의 다중점화 시스템에 대한 연구 결과를 제시한다. 기존의 가스토치 점화방식과 다르게 별도의 고압가스 용기 없이 극저온 액체메탄과 액체산소의 주-추진제 배관에서 분기 라인만으로 구성되는 메탄엔진 혼합기 일체형 연소기 점화장치이며, 연구 내용 및 제작, 시험 결과들을 소개한다.

2. 액체로켓 엔진 점화장치

발사체에 사용되는 액체로켓 엔진이 정지상태에서 정상상태로 작동하기 위해서는 공급된 추진제의 연소가 시작될 수 있도록 활성화 에너지(activation energy)를 제공하는 점화 시스템(ignition system)이 반드시 필요하다.

일반적으로 액체로켓 엔진에서 많이 활용되는 점화장치는 기체산소(GOX, Gaseous Oxygen)/기체메탄(GCH4, Gaseous Methane) 또는 기체산소/기체수소(GH2, Gaseous Hydrogen) 조합의 가스토치(Gas Torch)를 활용하는 방식, TEA(Triethly-Aluminum) 또는 TEB(Triethyl-Borane)와의 혼합물을 사용하는 접촉발화성 추진제를 활용하는 방식, 그리고 화약류를 이용하는 파이로(Pyrotechnic) 방식이 있다.

최근에는 점화장치의 단순화 및 재점화 기능 강화를 고려하여 레이저 점화장치, 열음향 공진 방식 점화장치, 지상 점화원을 활용한 점화장치 등에 대한 연구도 활발히 진행되고 있다[4-7].

2.1 접촉발화성 점화추진제 점화기

접촉발화성 점화추진제를 활용하는 점화 방식은 상대적으로 많은 점화 에너지가 필요하고, 점화 시간이 길게 필요한 케로신(Kerosene)/액체산소(LOX) 추진제 조합에서 대부분 활용된다.

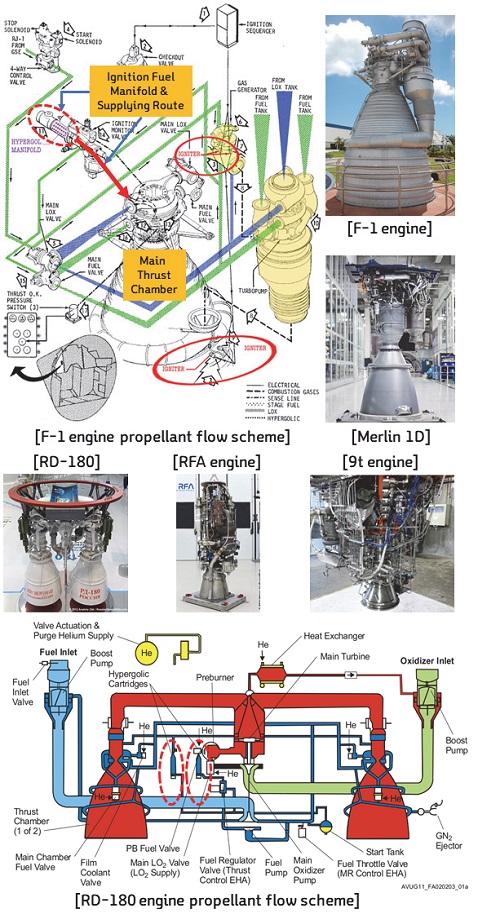

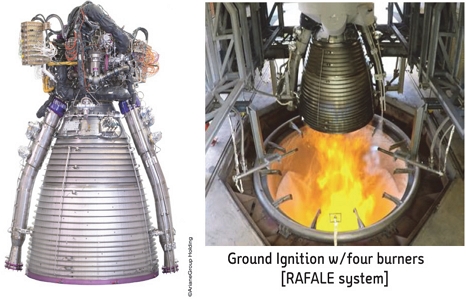

케로신/액체산소 조합의 추진제를 사용하는 로켓엔진 분야에서 추력, 비추력 가장 성능이 뛰어난 러시아 RD-170 계열 엔진, 아폴로 프로젝트를 수행한 Saturn 발사체의 F-1 엔진 및 최근 우주발사체 시장을 주도하고 있는 Falcon 9의 Merlin 엔진이 대표적으로 접촉발화성 추진제를 활용한 점화 시스템으로 운용되고 있다. 또한 최근 독일 DLR(Deutsches Zentrum für Luft- und Raumfahrt e.V., German Aerospace Center) 주관으로 진행되고 있는 소형발사체(micro-launcher) 개발 경쟁사업 2단계에서 1위로 선정된 RFA(Rocket Factory Augsburg AG)에서 개발 중인 케로신 다단엔진도 동일한 점화 방식을 활용하고 있다(Fig. 1).

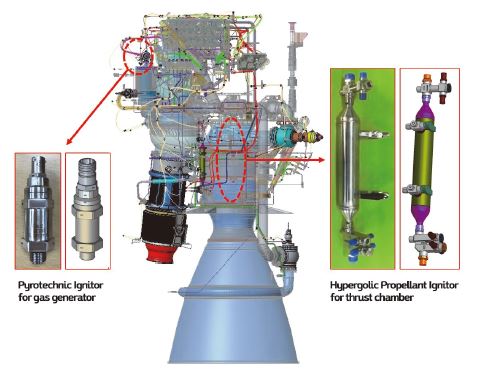

국내 최초 액체로켓 엔진인 KSR-III(Korean Sounding Rocket-III)를 시작으로 현재 비행시험 단계에 있는 누리호(Korea Space Launch Vehicle-II, KSLV-II)까지 케로신/액체산소 추진제 조합의 액체로켓 엔진을 개발하고 있는 대한민국도 연소기 점화에 접촉발화성 점화추진제인 TEA/TEB를 활용하고 있다. 또한, 선행기술로 개발되고 있는 9톤급 다단연소방식 엔진에도 동일한 점화 방식이 활용된다(Fig. 2).

이 방식은 접촉발화성 점화추진제를 사용하므로 상대적으로 점화 에너지가 높은 케로신 연료를 사용하는 엔진에서도 점화에 대한 신뢰도가 높은 것이 특징이다. 발사체 엔진, 특히 상단 엔진에서는 점화에 대한 신뢰도가 가장 중요한 항목 중의 하나로서 접촉발화성 점화추진제를 지금까지 지속적으로 활용하는 이유이다.

하지만, 공기 또는 습기와 접촉하면 급격한 연소반응을 일으키고, 케로신 연료와 만나면 침전물이 생성되는 발열반응이 일어나기 때문에 취급/운용/보관 등에 상당한 주의가 필요하다. 마찬가지 이유로 인하여 보관, 충전과 잔류 추진제 배출을 위한 별도의 설비가 법적으로 필요하다.

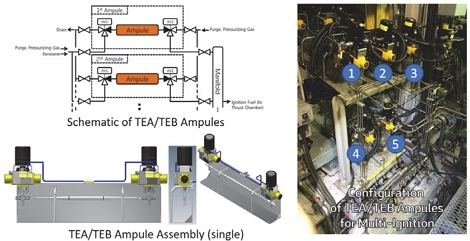

일반적으로 엔진에서는 별도의 공간에서 충전된 앰퓰(Ampule) 형태로 장착하여 연료(케로신)로 점화추진제를 밀어내는 방식을 사용하여 시스템이 복잡해지며, 다중 점화를 위해서 점화 횟수에 맞게 복수 앰퓰을 분리 장착하거나 하나의 용기에 점화 횟수를 고려한 점화추진제를 충전하고 가스로 가압하여 밀어내는 방식이 활용된다(Fig. 3, 4, [8-10]). 이러한 특성으로 인해 다중 점화를 위해서 점화시스템 구성이 복잡해지고, 사용량 이상의 점화추진제를 충전/운용하여야 하는 부분이 손실로 작용한다.

또한, 접촉발화성 점화추진제가 국내에서 생산되지 않고, 국외 특정 기업 및 기관에서 생산되는 제품에 의존하고 있는 상황으로 인하여 수급 및 비용 측면에서도 불안정성과 고비용의 문제가 발생한다.

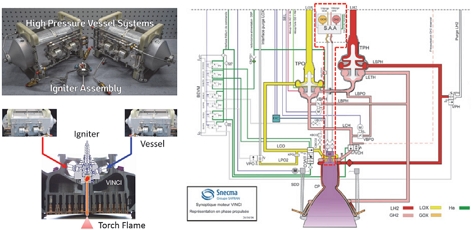

2.2 가스토치 점화기

가스토치 점화기는 액체수소(LH2)/액체산소(LOX) 조합의 극저온 추진제로 구성된 액체로켓 엔진에서 주로 사용되는 방식이며, 최근에는 액체메탄(LCH4)을 연료로 사용하는 엔진 및 케로신(Kerosene) 엔진에서도 일부 활용되고 있다.

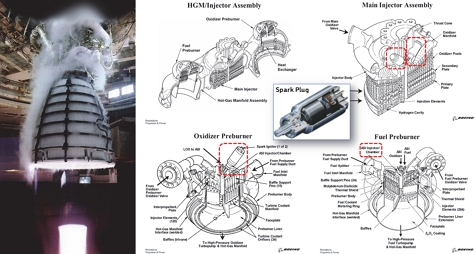

가스토치 점화기는 기체수소(GH2)/기체산소(GOX) 또는 기체메탄(GCH4)/기체산소(GOX)를 가스토치 챔버에 공급하고, 스파크 플러그에서 활성화 에너지를 공급하여 연소가 발생하도록 하며, 이때 발생되는 토치 화염(Torch Flame)을 이용하여 액체로켓 엔진의 연소장치(연소기, 가스발생기, 예연소기)에 공급되는 주-추진제(Main Propellants)를 점화시키는 방식이다.

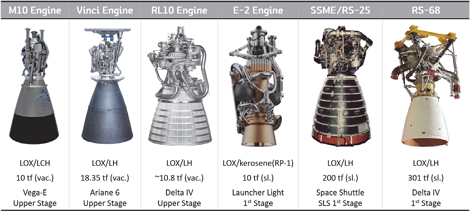

가스토치 점화기는 RL10, Vinci, Vega-E의 M10과 같이 추력이 높지 않고, 다중 점화 요구조건이 존재하는 발사체의 상단엔진에서 많이 사용된다. 또한 미국 발사체 엔진 중에서 LH2/LOX를 추진제로 사용하는 고추력 Saturn V 상단 엔진 J-2(진공추력 105 tonf), 우주왕복선 메인엔진(SSME, Space Shuttle Main Engine, 지상추력 200 tonf) 및 Delta IV의 1단 엔진 RS-68(지상추력 301 tonf)과 같이 100 tonf 이상의 고추력 엔진에서도 토치 화염을 증폭시키는 방식의 강화 스파크 점화기(ASI, Augmented Spark Igniter)를 활용하여 엔진 연소기 및 프리버너 등의 점화에 사용한다(Fig. 5, 6, Table 1).

케로신을 연료로 사용하는 Launcher Space 社의 지상추력 10톤급의 1단 엔진 E-2는 특이하게 가스토치 방식의 점화기를 사용하는 것으로 알려져 있다. 연료와 산화제를 모두 재생냉각에 활용하면서 재생냉각채널을 통해 기화된 가스산소와 고온의 액체 케로신을 토치 점화기에 공급하여 스파크 플러그로 점화하는 방식이다.

가스토치 점화기는 접촉발화성 추진제를 활용한 점화기 시스템과 비교하여 운용 안전성이 높고 사용이 간단하며, 추진제 확보가 용이하여 액체로켓 엔진의 연소장치 성능을 검증하는 개발시험 단계에 많이 활용된다. 대한민국의 최초의 터보펌프 방식 액체로켓 엔진인 30톤급 엔진, 누리호의 1단 75톤 엔진 가스발생기, 3단 7톤 엔진 연소기 및 가스발생기 개발과정에서 비행용 구성에서 사용되는 접촉발화성 점화추진제 시스템과 파이로 방식 점화기를 대신하여 개발 연소시험에서 가스토치 점화기가 활용되었다.

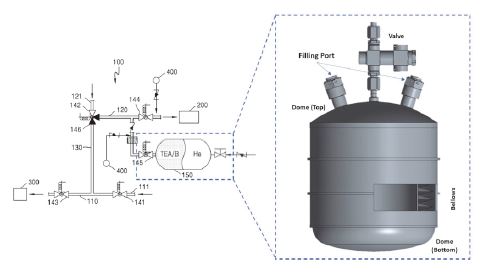

가스토치 점화기는 활성화 에너지 공급에 스파크 플러그를 사용하기 때문에 전원 공급이 가능한 상태에서 여러 번의 재점화에 유리하지만, 1단 또는 부스터 엔진에서 1회 점화를 위해 또는 상단엔진에서 다중 점화를 위해 점화용 가스를 별도로 저장/공급하는 고압용기 및 부대장치(충전 및 배출 밸브, 압력 확인 장치 등)가 필요하여 시스템이 커지고 무거워진다(Fig. 5). 또한, 일정한 점화 조건을 유지하기 위해 저장된 가스 압력은 사용압력보다 높게 유지해야 하기 때문에 잔류 가스가 남을 수밖에 없는 조건이다.

본 논문의 주제에 해당하는 주추진제 배관 분기로 구성된 연소기 헤드 일체형 점화기 역시 가스토치 점화기 방식을 활용하지만, 별도의 고압용기가 필요하지 않기 때문에 앞서 언급된 단점을 극복한 방법으로 자세한 설명은 3장에 하기로 한다.

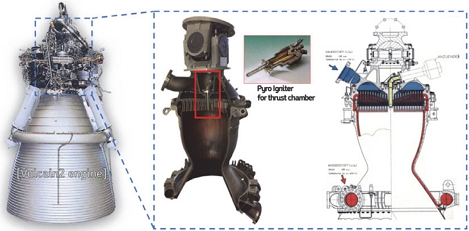

2.3 파이로 점화기

파이로 점화기는 화약 성분을 활용하여 1회성으로 연소장치를 점화시키는 방식이며, 충전된 화약의 종류와 양을 조정하여 점화용 가스의 온도와 시간을 조절할 수 있다. 파이로 점화기는 전기 신호에 의해 기폭되는 착화기(Initiator)가 하나의 세트로 구성되는 것이 일반적이며, 기계적으로 작동하는 부품이 없으므로 엔진 시스템을 간결하게 구성할 수 있는 장점이 있다.

시스템의 간결함으로 인한 작동 신뢰성으로 누리호 75톤 및 7톤 엔진 가스발생기(Fig. 2)의 점화기로 사용되고 있으며, 7톤 엔진 연소기 점화기는 초기에서 75톤 엔진과 동일하게 접촉발화성 점화추진제를 사용하는 것으로 설계되었으나, 시스템 단순화를 위해 파이로 점화기로 변경되어 2021년 10월 1차 시험발사에서 활용되었다.

1단 및 부스터 엔진에서 파이로 점화기를 사용하여 점화하는 엔진으로는 케로신을 연료로 사용하는 러시아 RD-107/108 엔진과 액체수소를 연료로 사용하는 유럽의 Vulcain 2 엔진이 있다.

RD-107/108 엔진은 러시아 Soyuz 발사체의 부스터 및 1단 엔진으로 각각 사용되며, 4개의 주연소기와 2개 또는 4개의 버니어 연소기로 1개의 엔진이 구성된다. 파이로 점화기를 이용한 1단 엔진의 점화를 위해 노즐출구에서 연소실 내부로 삽입 가능한 파이로 방식의 점화기를 사용하며, 개별 연소실 내부에 모두 점화기를 장착하여 점화하기 때문에 전체 1회 발사에 32개의 파이로 점화기가 필요하다(Fig. 7).

Soyuz 발사체 이송과정에서 노즐 출구에 해당 점화장치가 없는 것을 보면 사용되는 파이로 점화기들은 발사체 이송 후 발사대에서 장착되는 운용 개념으로 추정된다. Soyuz 발사체의 점화기 방식에 대해서는 접촉발화성 점화기 방식으로 개선에 대한 시험이 진행 중인 것으로 알려져 있으나, 아직 비행용 발사체 적용 여부는 확인이 되지 않았다.

이러한 점화 방식은 대부분의 고체 연료를 이용하는 점화기에 사용되는 것으로 고체 연료 및 착화기로 이루어져서 구조가 간단하지만, 연소기로 점화기의 연소가스를 보내기 위한 유도 튜브와 점화기 연결부 등의 인터페이스 조립 등의 문제로 인해 복잡한 엔진 조립체에서 장착 작업을 하기 위해서는 상대적으로 넓은 공간과 작업 반경을 필요로 하는 단점이 있다. 또한 단일 점화만 가능한 파이로 점화기의 원천적인 한계로 인해 탑재체 투입 성능 향상 및 임무 다각화가 필요한 상단 엔진이나 재사용 발사체 1단 및 부스터 엔진 등에는 사용이 불가하다.

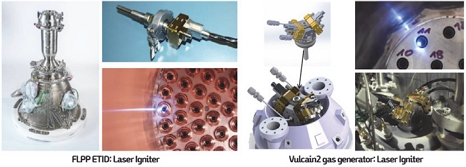

2.4 레이저 점화기

점화시스템 경량화, 다중점화 및 운용의 편리성 등으로 인해 레이저 점화기에 대한 연구가 최근 러시아와 유럽을 중심으로 활발히 진행 중이다.

러시아 Soyuz 발사체는 레이저 방식의 점화기 사용을 검토하고 있는 것으로 알려져 있고, 유럽은 미래발사체 준비 프로그램(FLPP, Future Launcher Preparatory Program) 내에서 연구, 개발하고 있는 차세대 상단 팽창식 엔진 기술검증 시제(ETID, Expander Technology Integrated Demonstrator)를 통해 레이저 점화기 기술에 대한 개발 및 검증을 수행하고 있다[11]. 또한 Ariane 6의 1단 엔진 Vulcain 2.1의 가스발생기 점화에도 레이저 점화기를 사용하기 위해 개발시험을 진행 중이다(Fig. 9).

레이저 점화기는 주로 극저온 연료(LH2, LCH4)를 사용하는 엔진에 적용되며, 점화기 시스템 구성이 단순해지고 다중 점화가 가능한 장점을 최대한 활용하기 위해 연구, 개발되고 있다. 하지만, 분사기면(mixing head faceplate) 근처 연소실 벽면에 점화기가 위치하는 특성으로 인하여 화염에 의한 레이저 점화기의 손상 위험이 존재한다.

2.5 지상 점화기

최근 유럽에서 개발되고 있는 Vulcain 2.1 엔진은 이전의 Vulcain 2에서 사용한 파이로 점화기 대신 지상설비의 버너를 활용하는 점화 방식(rafale system)을 추가로 개발하여 엔진 개발시험을 좀 더 편리하게 수행하고 있다(Fig. 10, [12]).

미국의 RS-25 엔진과 RS-68 엔진 시험에서도 이와 유사한 방식의 토치 화염이 엔진 후류에 활용되지만, 연소기 또는 프리버너 등의 점화에는 ASI(Augmented Spark Igniter)를 활용하며, 지상에서 활용되는 토치 화염은 후류로 분사되는 수소를 태워주기 위한 용도이다.

Ariane 6 발사체 운용에서 지상 점화기를 활용하여 Vulcain 2.1 엔진 점화를 시도할지 여부는 아직 장담할 수 없지만, 발사대에 동일한 점화 시스템이 구현되면 기존의 Vulcain 2 엔진에 비하여 엔진 구조 및 발사체 시스템 운용 측면에서 상당히 간소화된 구성이 가능할 것으로 판단된다.

2.6 열음향 공진 점화기

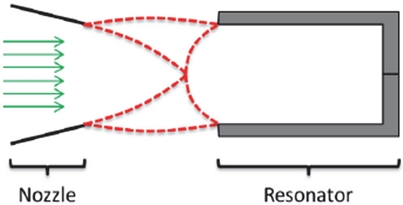

Hartmann-Sprenger Tube(HST)로도 알려진 열음향 공진 점화기는 노즐을 통해 분사되는 가스 유동이 공진관(resonance tube)으로 유입되면서 발생하는 충격파에 의한 가스 유동의 온도 상승을 활용하는 것이다(Fig. 11, [13]). 충격파에 의해 유도되는 온도 상승을 점화 추진제의 자연발화 온도 이상으로 상승시켜서 분사된 연료를 점화시킨다. 발생한 화염이 안정적으로 유지되면서 연소실로 분사되면 주 추진제를 점화시키고, 엔진의 작동이 시작된다.

열음향 공진 점화기는 공진현상을 활용하여 기계적 또는 전기적으로 움직이는 부품이 없는 구조로서 고장 요인이 없으나, 공진관 또는 점화기 연소실의 열적 손상에 취약하며 고압의 가스가 필요한 조건 등으로 인한 제약이 발생한다. 현재 발사체 엔진에 적용하여 활용되고 있는 상태는 아니며, 독일의 뮌헨 기술대학에서 해석적인 연구를 진행하고 있고[13], 국내 한밭대학교 연소추진연구실에서도 실험적인 연구를 통해 예측되는 온도 상승과의 비교를 수행하였다[14].

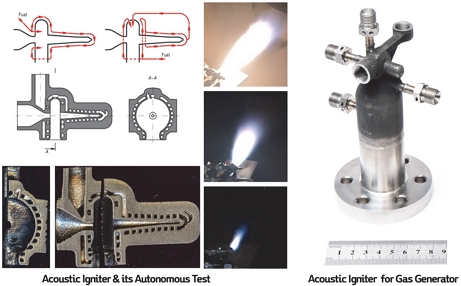

우크라이나 로켓 엔진 전문기업인 FCP(Flight Control Propulsion)社에서는 제작 및 시험을 통해 열음향 공진 점화기 상용화를 진행하고 있으며(Fig. 12, [4]) 최근 케로신 다단엔진 프리버너에 사용할 수 있는 점화기를 적층제조(3D 프린팅) 방식으로 제작하여 시험에 성공한 것으로 알려졌다(Fig. 12, [15]).

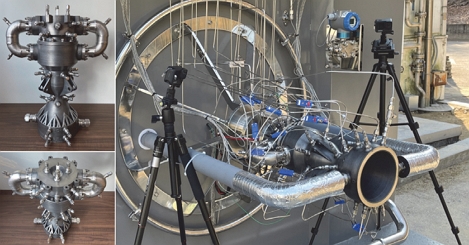

3. 믹싱헤드 일체형 가스토치 점화기

한국항공우주연구원 소형발사체연구단(舊 미래발사체연구단)에서는 2단형 소형발사체 고성능 상단 액체메탄 엔진 연구를 진행 중이며, 적층제조(3D 프린팅, Additive Manufacturing)를 통해 1톤급 축소형 연소기 및 3톤급 연소기를 제작하고 연소시험을 수행하고 있다(Fig. 13, [16,17]).

메탄엔진 연소기 개발시험에 사용되는 점화 방식으로는 앞서 언급된 다양한 점화기 종류 중에서 극저온 액체메탄을 연료로 사용하는 엔진 개발시험의 적합성, 시험 편의성 및 반복 시험에 소요되는 비용 등을 고려하여 기체산소(GOX)와 기체메탄(GCH4)의 가스를 점화추진제로 사용하는 가스토치 점화 방식을 선정하였다[18].

3.1 점화기 구성 및 추진제 공급 방식

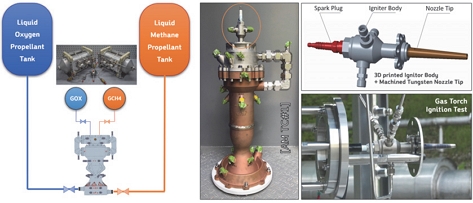

Fig. 13의 적층제작 축소형 연소기 1차 시제(AM TC#1)는 2.2절에서 언급한 일반적인 가스토치 점화기 방식이 적용되어 독립된 부품으로 점화기가 제작되어 연소기와 조립되는 형태로 적용되었다. 즉, 연소기 혼합기(mixing head)에 조립된 점화기에 별도의 가스용기에서 GOX와 GCH4을 공급하고, 스파크플러그를 통해 토치를 점화시키게 된다(Fig. 14).

반면 적층제작 축소형 연소기 2차 시제(AM TC#2)는 적층제조의 장점인 부품 통합과 복잡한 유로의 구현 가능성을 활용하여 헤드와 가스토치 점화기를 하나의 부품으로 제작하였다. AM TC#2는 연소실, 믹싱헤드 및 연결배관으로 구성되며, 연소실과 믹싱헤드를 연결하는 배관을 조립하여 시제가 완성된다(Fig. 15).

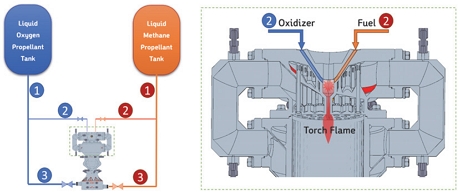

AM TC#2에서는 가스토치 점화에 필요한 추진제(GOX, GCH4)를 공급하는 방식도 변경되었다. Fig. 15에서 표시된 것과 같이 일반적으로 활용하던 추가적인 점화용 가스 공급 용기를 삭제하고, 주-추진제인 LOX와 LCH4 공급 주-배관에서 배관을 분기(Main Feed Line Branch)하여 점화기로 가스를 공급하는 방식이다(Fig. 15, 16).

시험 준비 단계의 추진제 충전 및 냉각 과정을 통해 주-배관(①, ③)에서 액체 상태로 조건이 맞춰진 주-추진제가 연소기 작동 시점에 맞춰 점화기 배관(②), 오리피스, 밸브 등을 통과하면서 발생하는 열전달과 팽창으로 인해 기화되면서 연소기 점화기에는 가스 상태의 점화 추진제가 공급된다. 가스 상태로 공급된 GOX와 GCH4는 일반적인 가스토치 점화기와 동일하게 스파크 플러그를 이용한 점화가 가능해진다.

주-추진제 공급배관 분기를 통해 점화추진제를 공급하기 때문에 별도의 고압용기와 고압용기 충전 및 배출에 필요한 추가 장치가 필요 없다. 그로 인해 극저온 액체메탄(또는 액체수소 등)을 추진제로 사용하는 엔진시스템의 단순화에 기여하고, 고압용기를 운용하면서 발생할 수 있는 위험성 등을 제거할 수 있다. 또한, 주-추진제를 활용할 수 있는 조건에서는 점화추진제 용량 및 압력에 제약 없이 반복적인 재점화가 가능하다.

주-추진제 분기라인을 통한 점화기 기술을 활용하면 최근 발사체 상단 엔진 및 궤도상 비행체(OTV, Orbital Transfer Vehicle) 등과 같이 다중 위성 투입을 위한 궤도 변화, 궤도 상에서의 위치 이동 등과 같은 임무 요구조건에 대응할 수 있다. 또한 추진기관 시스템 단순화를 통해 무게를 절감하면서 재점화가 용이하도록 구현할 수 있다.

저비용 우주수송서비스 구현의 핵심기술로 자리잡은 재사용 발사체에서도 필수적인 기능인 부스터 엔진 재점화를 위해서도 SSME, RS-68 엔진 등에서 사용된 점화기 출력 증가 방식을 접목하면 충분히 중대형 엔진에도 적용할 수 있을 것으로 예상된다.

3.2 점화기 단독시험

제안된 주-추진제 분기 라인만으로 구성된 헤드 일체형 다중점화 시스템을 검증하기 위해 점화기 단독 시험(autonomous test)과 헤드 일체형으로 제작된 연소기에 대한 점화 및 연소시험이 수행되었다.

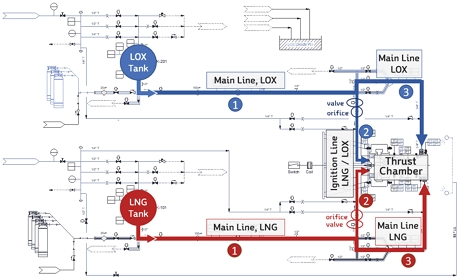

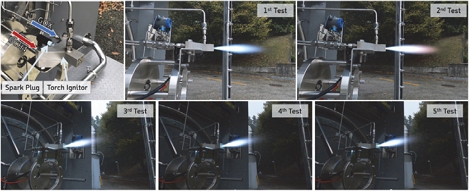

점화기 단독시험은 연소기 점화 없이 점화기의 작동성만을 확인하기 위한 시험으로 가스토치 점화기 일체형 연소기 헤드 형상(Fig. 15)에서 점화기 형상만을 제작하여 수행되었다. 추진제 탱크에 실 추진제인 액체산소(LOX)와 액체메탄(90% 이상의 액체메탄으로 구성된 LNG, liquefied natural gas)을 충전하고 Fig. 16의 시스템 구성에 따라 연소기 시험과 동일한 상태에서 수행되었다.

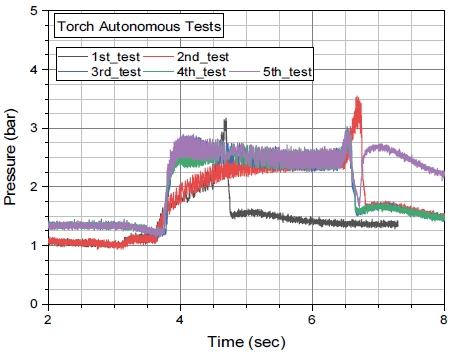

10분 정도의 시간 동안 수행된 5회의 연속된 점화기 시험에서 가스토치 점화기는 안정적으로 작동하였고(Fig. 17, 18), 시험 후 점화기 시제 및 스파크플러그 등에 손상이 발생하지 않았다. 가스토치 점화기 단독 시험을 통해 주-추진제 분기라인을 통한 가스토치 점화기 작동성, 재점화 가능성 및 점화 안정성에 대한 검증이 이루어졌다. Fig. 18은 토치 점화시험에서 계측된 압력 변화 그래프이며, 1차 시험에서 나타나는 빠른 압력 감소 현상은 점화 후 비상정지 조건 설정 오류에 의한 것이며, 종료 시점인 6.5 s 부근에서 나타나는 압력 증가현상은 고압퍼지에 의한 배관내 추진제의 순간 배출에 의한 것으로 연소기와 연계된 시험에서는 나타나지 않는 현상이다.

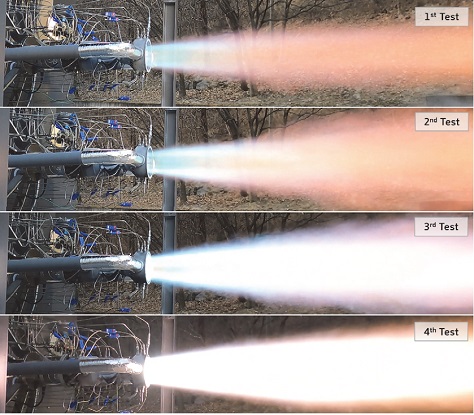

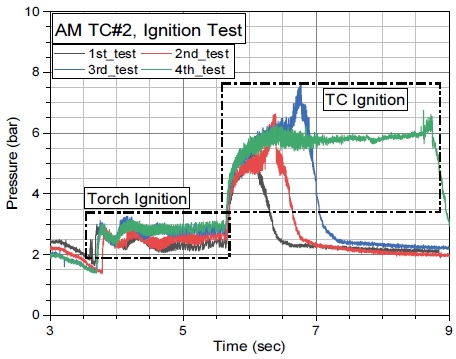

3.3 연소기 점화시험

점화기 단독시험을 통해 확인된 주-추진제를 활용한 가스토치 점화기 성능을 바탕으로 메탄엔진 연소기 연소시험의 예비 단계로 연소기 점화시험이 수행되었다. 연소기 점화시험은 가스토치 점화기를 이용하여 연소기의 점화가 정상적으로 이루어지는지 확인하기 위한 목적과 안정적인 연소기 점화를 위한 절차를 설정하기 위한 목적으로 수행된다(Fig. 19∼21).

연소기 점화시험은 1초 3회, 3초 1회로 총 4회가 수행되었으며, 1차/2차 시험에서는 점화기 단독시험과 마찬가지로 비상정지 조건으로 인하여 예상 시간보다 일찍 작동이 중단되는 상황이 발생하였고, 3차/4차 점화시험은 목표로 하는 시간 동안 정상적으로 수행되었다.

비록 1차/2차 점화시험에서 연소실 압력 조건으로 인한 비상정지 상황이 발생하였지만, 4회 시험 모두에서 헤드 일체형 점화기에 주-추진제 분기를 통해 점화 추진제를 공급받은 가스토치 점화기 화염에 의해 주-추진제(LOX, LNG)를 공급받은 연소기 점화가 안정적으로 이루어지는 것은 검증되었다(Fig. 20, 21).

시험장치 구성에서 토치 점화기에 공급되는 기체산소와 기체메탄의 유량 측정되지 않지만, 추진제 탱크 가압압력에 해당하는 공급되는 압력, 오리피스 직경, 토치 압력 등을 통해 간접적인 유량 추정과 혼합비 계산이 가능하다.

발사체에서 운용되는 비행용 엔진에서는 시동 조건이 정해져 있고, 그 조건에 맞춰서 엔진 시동이 시작되기 때문에 일정한 토치 점화기 작동 조건을 맞출 수가 있다. 하지만, 연소기 및 엔진 개발시험은 작동 영역을 넒게 확보하여 성능 및 작동 특성 등을 검증하기 때문에 토치 점화기 역시 일정한 작동 조건에서 운영되는 것은 불가능한 상황이다. 오히려 개발시험 과정에서 넓은 영역에 대한 토치 점화기의 작동성이 보장되고 연소기 점화시험을 통해 성능이 검증되면 향후 비행용 엔진의 토치 점화기 작동 조건을 더 유연하게 설정할 수 있는 운용 마진으로 활용 가능할 것이다.

4. 결 론

2단형 소형발사체 상단 엔진으로 개발 중인 액체메탄엔진의 다중점화를 위해 가스토치 점화기를 선정하였고, 적층제조(3D 프린팅, Additive Manufacturing)라는 새로운 기술과 극저온 추진제인 액체메탄의 특성을 최대한 활용하여 주-추진제 라인 분기만으로 구성된 헤드 일체형 가스토치 점화기를 설계/제작하고 점화기 단독 시험 및 연소기 점화시험까지 성공적으로 수행하였다.

극저온 상태의 액체메탄(또는 액체수소)과 액체산소를 추진제로 사용하는 액체로켓엔진에서 주-배관으로부터 분기된 배관과 밸브, 오리피스 등을 지나면서 열전달과 팽창으로 기화되는 기체 추진제 특성을 이용하여 기존의 가스산소(GOX)와 가스메탄(GCH4) 공급과 동일한 방식의 점화기 구성이 가능하였다.

기존 방식에서 고압의 점화용 가스를 저장하기 위해 필요한 저장탱크 및 저장탱크 충전, 배출 등을 위한 밸브 등을 엔진 시스템에서 제거할 수 있었다. 이러한 이점을 엔진에 적용하면 엔진 시스템을 단순화할 수 있으며, 반복적인 재점화 횟수에 따라 점화용 가스 추진제 양을 충전해야 하는 필요성도 사라지며, 주-추진제가 있어서 엔진이 작동할 수만 있는 조건이라면 언제든 재점화가 가능한 시스템이 된다.

또한 적층제조 기술의 부품 통합 및 복잡한 형상 구현이 가능한 특성을 활용하여 점화기 형상을 헤드에 통합하여 일체형으로 제작할 수 있었다. 헤드의 공간에 점화용 추진제 공급을 위한 유로를 생성하고 점화기 연소실을 매립하였으며, 점화 화염이 연소기로 분사될 수 있는 노즐까지 일체로 구성하였다. 헤드 일체형 점화기 제작을 통해 기존 방식에서 점화기 조립 시 발생하는 조립 공차, 기밀이 유지되어야 할 부분의 누설, 헤드부 작업 공간 확보 등의 어려움을 상당 부분 제거 혹은 절감시킬 수 있었다.

현재까지 해당 점화기 방식을 활용하여 점화기 단독시험 5회, 1톤급 메탄엔진 연소기 점화시험 4회, 1톤급 메탄엔진 연소기 연소시험 10회 이상의 시험이 수행되고 있으며, 시험 후의 검사를 통해 점화기는 손상없이 정상 작동하고 있음이 확인되었다.

Acknowledgments

본 연구는 한국항공우주연구원 2단형 소형발사체선행기술개발사업(FR22B00)과 한국연구재단(과학기술정보통신부) 스페이스챌린지사업(2021M1A3B807777112) 지원을 받아 수행되었습니다.

References

-

Lim, B., Kim, C. W., Lee, K. O., Lee, K., Park, J., Ahn, K., Namkoung, H. J. and Yoon, Y., “Development Trend of Liquid Methane Rocket Engine and Implications,” Journal of the Korean Society of Propulsion Engineers, Vol. 25, No. 2, pp. 119-143, 2021.

[https://doi.org/10.6108/KSPE.2021.25.2.119]

- Lim, B., Lim, H., Lee, K. and Park, J., “Testing an Additively Manufactured Thrust Chamber for 1-tonf Class Methane Engine,” Proceeding of the 2021 KSPE Spring Conference, Jeju, Korea, pp. 339-405, May 2021.

- Lim, H., Lim, B., Shin, D., Lim, S., Lee, K. and Park, J., “Regenerative Cooled Firing Test of the 1-tonf Oxygen/Methane Thrust Chamber Manufactured Metal 3D Printing,” Proceeding of the 2021 KSPE Fall Conference, Busan, Korea, KSPE 2021-2248, Nov. 2021.

- Roman, M., Andrii O., Samir, O., Mihaylo, A., and Olexander, B., “3D Printed Acoustic Igniter of Oxygen-Kerosene Mixtures for Aerospace Applications,” 8th European Conference for Aeronautics and Space Sciences, Madrid, Spain, EUCASS2019-0238, Jul. 2019.

- Börner, M., Hardi, J., Suslov, D., Deeken, and Oschwald, M., “LUMEN Thrust Chamber – Ignition Characteristics and Thrust Chamber Transients,” 32nd International Symposium on Space Technology and Science, Fukui, Japan, 2019-a-11, Jan. 2019.

- Thomas, F., Bernd, M., Gerhard, K., Klas, L., Arianna, D., Rudi, M., and Kate, U., “FLPP ETID: TRL6 reached for Enabling Technologies for Future European Upper Stage Engines,” 8th European Conference for Aeronautics and Space Sciences, Madrid, Spain, EUCASS2019-0208, Jul. 2019.

- P. Sabin, A. Michallet, N. Meyers, S. Durteste, J.-F. Delange, S. Saubadine and J.M. Ruault, “VULCAIN®2.1, the European reference for Ariane 6 Lower stage cryogenic propulsive system,” 8th European Conference for Aeronautics and Space Sciences, Madrid, Spain, EUCASS2019-0639, Jul. 2019.

- Hwang, D., Kim, H.J., Kim, J., Lim, B., Kim, M. and Choi, H. S., “A Configuration of Multiple Ignition Fuel Ampules for Thrust Chamber Hot-Firing Tests,” Proceeding of the 2015 KSPE Spring Conference, Busan, Korea, pp. 747-750, May 2015.

- Lee, J., Jeon, J., Woo, S., Lee, K., Kim, S. and Han, Y., “Configuration and Pre-tests of Reignition System of Staged Combustion Cycle Engine,” Proceeding of the 2021 KSPE Spring Conference, Jeju, Korea, KSPE 2021-1168, May 2021.

- “Multi-Ignition Equipment,“ retrieved on 29 Apr. 2022 from Korea On-line E-Procurement System (https://www.g2b.go.kr/index.jsp, ), notice no. 20220439975.

- Sebastian, S., Nico, R., and Gerhard, K., “Laser Ignition Application to Cryogenic Propellant Rocket Thrust Chambers,” Laser Ignition Conference, Optical Society of America, Bucharest, Romania, LFA4-3, Jun. 2017.

- P. Sabin, A. Michallet, N. Meyers, S. Durteste, and J.-F. Delange, “Vulcain2.1, the European Reference for Ariane 6 Lower Stage Cryogenic Propulsive System,” 8th European Conference for Aeronautics and Space Sciences, Madrid, Spain, EUCASS2019-0639, Jul. 2019.

- Paul, L., Christian, B., and Oscar, J. H., “Design Aspects and Characterisation of a Resonance Igniter for Oxygen/Methane in-Oribit Propulsion Systems,” 8th European Conference for Aeronautics and Space Sciences, Madrid, Spain, EUCASS2019-0651, Jul. 2019.

- Bae, J. Y., Seo, S. and Kang, S. H., “Experimental Results of Thermoacoustic Resonance Heat Generation,” Proceeding of the 2017 KSPE Spring Conference, Jeju, Korea, pp. 730- 733, May 2017.

- “Acoustic Igniter,“ retrieved on 29 April, 2022 from https://flightcontrolpropulsion.com, .

- Lim, B., Lim, H. Y., Lee, K. and Park, J., “Testing an Additively Manufactured Thrust Chamber for 1-tonf Class Methane Engine,” Proceeding of the 2021 KSPE Spring Conference, Jeju, Korea, pp. 399-405, May 2021.

- Lim, H. Y, Lim, B., Shin, D., Lim, S. S., Lee, K. and Park, J., “Regeneratively Cooled Firing Test of a 1-tonf Oxygen/Methane Thrust Chamber Manufactured Metal 3D Printing,” Proceeding of the 2021 KSPE Fall Conference, Busan, Korea, KSPE 2021-2248, Nov. 2021.

- Lim, B., Lee, K. and Park, J., “An Integrated, Multi-Ignition System Fed Solely by Main-Feedline Branches of Liquid Methane Rocket Engine,” Proceeding of the Korean Society for Aeronautical and Space Sciences Spring Conference, Gosung, Korea, pp. 212-216, Apr. 2021.