적층제조 와류동축형 분사기 리세스 길이에 따른 분무특성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

리세스 길이가 다른 4개의 와류동축형 분사기를 적층제조 방식으로 제작하였다. 상압 환경에서 물과 공기를 모사추진제로 하여 단일분사 및 혼합분사 수류실험을 수행하였다. 리세스 길이와 추진제 유량 조건에 따른 분사차압과 유량계수를 확인하였고, 이미지 분석을 통해 분열길이와 분무각을 측정하였다. 혼합분사 분사차압 및 유량계수 결과에서 액체 분사기는 리세스에 영향을 받지 않았다. 하지만 기체 분사기는 리세스 길이 증가에 따라 분사차압이 증가하고 유량계수가 감소하였다. 단일분사 시 분열길이는 리세스 증가에 따라 길어졌지만, 혼합분사에서는 반대로 감소하였다.

Abstract

Four swirl coaxial injectors with different recess lengths were manufactured using an additive manufacturing method. Single-injection and bi-injection cold-flow experiments were performed using water and air as simulated propellants in an atmospheric pressure environment. According to the recess length and propellant flow conditions, the injection pressure drop and discharge coefficient were investigated, and the breakup length and spray angle were measured using an image processing technique. In the bi-injection pressure drop and discharge coefficient results, the liquid-side injector was not affected by the recess. For the gas-side injector, however, the injection pressure drop increased and the discharge coefficient decreased as the recess length increased. The breakup length in the single-injection increased with the increase of the recess, but decreased in the bi-injection.

Keywords:

Additive Manufacturing, Swirl Coaxial Injector, Recess Length, Spray Characteristics키워드:

적층제조, 와류동축형 분사기, 리세스 길이, 분무특성1. 서 론

금속 3D 프린터를 활용한 적층제조 방식은 복잡한 형상의 제작과 시간 및 비용의 감소를 장점으로 다양한 분야에 적용되고 있다[1]. 액체로켓엔진의 경우 다양한 형상과 복잡한 구조를 가진 부품들로 구성되기에 개발에 있어 많은 비용과 시간이 요구된다. 그중 연소실로 추진제를 미립화하여 공급하는 분사기는 추진제의 종류와 상태에 따라 여러 형태를 가지며 이에 따라 분사기 개발에 있어 적층제조 방식을 활용하는 것은 큰 이점으로 작용할 수 있다[2,3]. 현재까지 여러 기관에서 다양한 종류의 분사기를 적층가공을 통해 제작하여 연구를 진행하고 있다. Avio는 Vega-E 발사체 엔진 적용을 목표로 적층제조 방식을 통해 분사기 헤드를 제작하였으며, 이에 대한 수류실험과 연소실험을 수행하였다[4]. Airbus의 경우 미래 액체로켓엔진 개발에 적층제조 방식을 적용하기 위해 분사기 개발을 진행하였다[5]. 국내 한국항공우주연구원에서는 메탄엔진 개발을 목적으로 SLM(Selective Laser Melting) 방법으로 전단동축형 분사기를 제작하여 유량 특성을 분석하였다[6]. 본 연구 또한 메탄엔진의 적용을 목표로 하는 분사기를 금속 3D 프린팅을 통해 제작하였다.

적층제조를 통해 제작되어 실험에 사용된 분사기는 액체 중심 액체-기체 와류동축형 분사기로 크게 액체 산화제 분사기와 기체 연료 분사기로 구성된다[7]. 분사기 중심에 위치한 와류형 분사기는 액체 산화제가 접선 홀을 통해 유입되어 회전하며 분사되는 구조를 가지며, 기체 분사기의 경우 연료가 액체 산화제 주위로 분사될 수 있도록 액체 분사기 바깥쪽에 환형으로 위치한다[8]. 와류형 분사기를 통해 분사되는 액체 유동은 원심력으로 분사기 중심에 기체코어를 형성하며 분사기 외부에서 얇은 액막의 형태를 갖는다. 이때 액막은 주변 대기와의 상호작용을 통해 점차 파동을 형성하며 축 방향으로 이동함에 따라 더욱 얇아진 액막의 약한 부분에서 액사와 액적으로의 분열이 시작된다[9]. 하지만 기체가 액체 유동 주위로 함께 분사되는 와류동축형 분사기의 미립화 과정에서는 액막과 기체 유동간의 상호작용을 추가로 고려해야한다.

동축형 분사기에는 분무특성을 결정하는 다양한 형상학적 변수들이 존재한다. 그중 리세스는 분사기 내부에 혼합 영역을 형성함에 따라 액체와 기체 유동간의 상호작용에 많은 영향을 끼친다[10-12]. Yang 등은 리세스 길이가 기체-액체 와류동축형 분사기 내부의 혼합 특성을 내부 혼합, 임계(critical) 혼합, 외부 혼합 등으로 결정할 수 있으며, 임계 혼합에 해당할 때 가장 낮은 SMD를 갖는다고 하였다[10]. Bae 등은 액체 중심 기체-액체 와류동축형 분사기의 리세스에 따른 수류실험을 통해 리세스에 대한 분무특성의 영향을 슐리렌 가시화기법을 통해 확인하였다[11]. 또한 Jeong 등의 경우 기체중심 기체-액체 와류동축형 분사기의 리세스 길이에 따라 내부 혼합, 외부 혼합 분사기로 나누어 실험을 수행하였으며, 2p-SLIPI(Double Pulse Structured Laser Illumination Planar Imaging)를 사용한 분석을 통해 각 분사기의 분무형태가 유사한 형상을 가졌지만 다른 액적 분포를 갖는다고 하였다[12].

본 연구에서는 와류동축형 분사기의 리세스에 의한 영향을 확인하기 위해 리세스 길이가 다른 4개의 분사기를 적층가공으로 제작하였다. 액체와 기체의 공급조건을 변화시키며 단일분사 및 혼합분사 실험조건에서 수류실험을 수행하였다. 분사기 설계 시 기초적인 요구조건인 분사차압과 유량계수의 분석을 진행하였으며, 분사기 개발에 있어 적층제조 기술의 적용 가능성을 살펴보았다. 또한 리세스와 유량 조건에 따른 와류동축형 분사기의 분무특성 확인을 위해 이미지 프로세싱 방법을 통해 분열길이와 분무각을 측정, 비교하였다.

2. 실험 장치 및 실험 방법

2.1 분사기

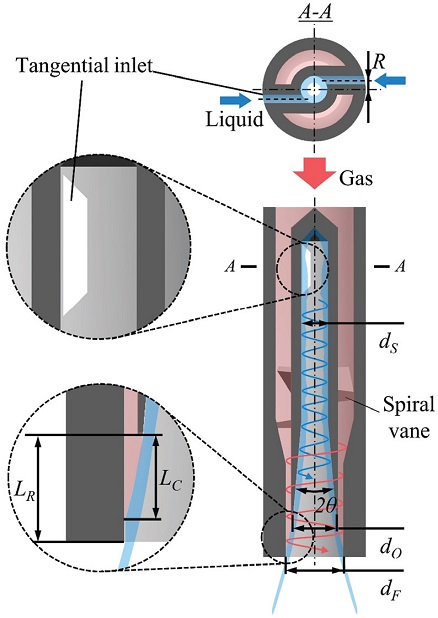

실험에 사용된 분사기의 단면도를 Fig. 1에 도시하였다. 분사기는 크게 내부 액체 산화제 분사기와 외부 기체 연료 분사기로 구성된다. 내부 분사기의 경우 산화제 유입구가 접선으로 가공되어, 액체 산화제는 분사기로 공급되며 접선 방향의 속도를 가지며 회전한다. 연료 분사기는 액체 산화제 주변에 환형으로 위치한다. 연료가 산화제 주위로 회전하며 분사될 시 혼합성능의 상승을 얻을 수 있다고 예상되며 이에 따라 나선 형태의 베인(vane)을 추가하였다. 동축형 분사기의 리세스 길이는 혼합 및 분무 성능에 큰 영향을 준다. 이에 따라 리세스 길이(LR)를 변수로 하여 총 4개의 분사기를 제작하여 분무특성을 확인하였다. 리세스가 커짐에 따라 연료 분사기의 축소 길이도 같은 길이만큼 증가하였다. 또한 리세스 영역에서의 혼합 성능을 향상시키기 위해 산화제 오리피스에 7°의 테이퍼 각도(2θ)를 적용하였다. 각 분사기의 형상 변수는 Table 1에 정리하였다. 리세스 길이의 경우 산화제가 리세스 벽면에 충돌하는 지점까지의 길이(LC)로 나누어 Eq. 1과 같이 리세스 수(RN)로 표현하였다.

| (1) |

액체 유량에 따라 분사되는 액막의 접선 모멘텀은 증가 혹은 감소하며 분무 각도에도 차이가 나타나고, 리세스 벽면에 충돌하는 길이인 LC에도 변화가 있을 것으로 예상된다. 하지만 본 연구에서는 리세스 길이에 인한 영향에 집중하고자 하였다. 이에 따라 LC는 액체 유량이 정격으로 고정된 단일분사 조건에서 리세스가 0.0 mm인 분사기의 분무각을 측정하여 계산한 후 액체 유량에 따라 변화가 없는 것으로 가정하였다.

모든 분사기는 적층제조 기술 중 하나인 SLM(Selective Laser Melting) 방법을 통해 제작되었다. SLM은 PBF(Powder Bed Fusion) 방법 중 하나로 고밀도/고출력의 레이저를 사용하여 금속 파우더를 용융시켜 원하는 모양으로 성형하는 기술이다. 노즐을 통해 공급되는 분말을 곧바로 용융시켜 적층하는 DED(Directed Energy Deposition) 방식과 비교할 때 표면 조도가 우수하기 때문에 현재 로켓엔진 제작에 많이 사용되고 있다. 또한 SLM 방식은 다양한 재료의 사용이 가능하며 복잡한 구조를 제작할 수 있다는 장점을 가지고 있다[13]. 이를 통해 연료 분사기의 나선형 베인과 같은 복잡한 구조를 별도의 용접 없이 단일 형상으로 제작할 수 있었다. 하지만 적층제조 방식을 통해 분사기를 제작 시 기계가공에 비해 거친 표면 조도를 갖는다. 따라서 추진제 누설에 대한 방지가 요구되며 분사기 매니폴드와 결합되는 부분에 기계가공을 통한 후처리를 진행하였다. 금속 3D 프린팅 기법은 절삭 가공과는 달리 용융된 금속을 쌓아올리기 때문에 적층 각도의 제한이 있어 원형 구멍의 제작은 불가능하다. 따라서 Fig. 1의 형상과 같이 산화제 접선 유입구가 각이 지도록 설계하였다. 하지만 추진제 분사 및 누출에 있어 각이진 유입구 및 분사기 내부 표면 조도로 인한 뚜렷한 문제는 확인되지 않았다.

2.2 실험 장치

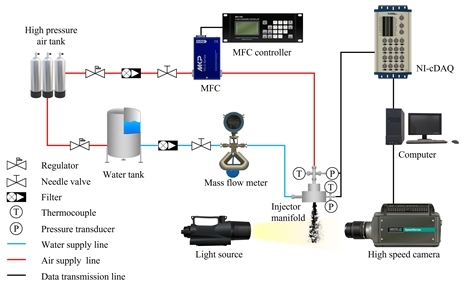

본 실험에서 사용된 실험 장치와 액체/기체 공급 시스템의 개략도는 Fig. 2와 같다. 수류실험은 상온/상압의 환경에서 물과 공기를 모사추진제로 수행하였다. 분사기 매니폴드로 공급되는 물과 공기의 유량은 각각 독립적으로 조절하였다. 물의 경우 물탱크를 고압공기탱크와 레귤레이터를 사용하여 일정한 압력으로 가압하였고, 유량 조절을 위해 니들 밸브와 질량유량계(KMS-2000, uncertainty ± 0.10%, Kometer)를 사용하였다. 공기 유량의 경우 MFC(VIC-D240, uncertainty ± 1.0%, MKP)를 사용하여 설정했으며, MFC 전단의 압력을 고압 공기탱크와 레귤레이터를 통해 일정하게 유지한 후 MFC 콘트롤러를 사용하여 원하는 유량으로 주입하였다. 추가로 실험 중의 이물질의 유입을 방지하기 위해 물과 공기 유량 조절 밸브 전단에 90 μm 필터를 설치하였다.

분사되는 물과 공기의 밀도, 속도 등의 계산을 위해 온도, 압력 데이터를 계측하였다. 각 추진제 매니폴드와 공급라인을 분기하여 K-type 열전대(K-type, uncertainty ± 1.5 K, Sentech), 압력계(PSH-15B/5B, uncertainty ± 0.15%, Sensys)를 설치하였으며, 유량계의 질량유량 데이터를 포함하여 각 계측 데이터들은 1000 Hz의 샘플링 속도로 NI-cDAQ(Compact DAQ system, NI USB-6218, National Instruments)를 통해 기록되었다. 각 분사기의 리세스에 따른 분무 형상 차이는 고속카메라를 사용한 순간 이미지 촬영을 통해 확인할 수 있었다. 테스트 스탠드의 앞뒤로 광원(PS-NP1, Polarion)과 고속카메라(Phantom v9.1, Vision Research)를 마주보게 설치하여 분무의 순간 이미지를 얻었으며, 2 us의 노출시간과 1000 Hz의 샘플링 속도로 실험조건 당 200장의 이미지를 촬영하였다.

2.3 실험 조건

모사 추진제를 사용하는 수류실험에서 실험 환경 및 추진제 밀도의 차이로 인해 완벽한 연소 환경의 모사는 불가능하다. 하지만 동일한 유량조건에서 분사한 경우 확인되는 분사기 형상에 따른 차이를 통해 실제 추진제를 분사했을 시 발생할 수 있는 분무 특성에 대한 예측이 가능할 것으로 판단된다[14,15]. 분사기는 추력 1톤급 메탄엔진 적용을 목표로 하여 설계되었으며 정격조건에서 연소실 압력은 35 bar, 혼합비는 3.0이며, 단일 분사기의 요구조건은 액체 산소 121 g/s, 기체 메탄 40.6 g/s이다. 물과 공기를 사용하여 상온/상압 환경에서 진행되는 수류실험에서 실제 연소 환경을 모사하기 위해 각 추진제의 유속을 동일하게 설정하는 방법으로 수류실험 정격유량을 결정하였다. Table 2는 연소 환경에서의 실제 추진제와 수류실험 환경에서 사용된 모사추진제의 물성치를 비교한 것이다. 물과 공기의 밀도는 실제 추진제와 차이를 보이기에 이를 고려해야 한다. 따라서 분사차압과 유량을 통해 계산된 유속, 모사추진제와 실제 추진제 간의 밀도 비를 이용하여 수류실험의 정격유량을 산출하였다. 계산된 유량은 물 105.17 g/s, 공기 2.083 g/s이며 이를 기준으로 설정한 실험조건은 Table 3과 같다. 물과 공기를 각각 독립적으로 분사하는 단일분사 실험은 물의 경우 정격조건의 30 %부터 120 %까지 10 %씩 간격으로 증가시키며, 공기의 경우 정격조건의 40 %부터 120 %까지 10 %씩 증가시키며 진행하였다. 물과 공기를 함께 분사하는 혼합분사 실험은 기체를 정격조건으로 고정하고, 액체 유량을 단일분사와 동일하게 30%부터 120%까지 10%씩 증가시키며 수행하였다.

3. 실험 결과

3.1 분사차압 및 유량계수

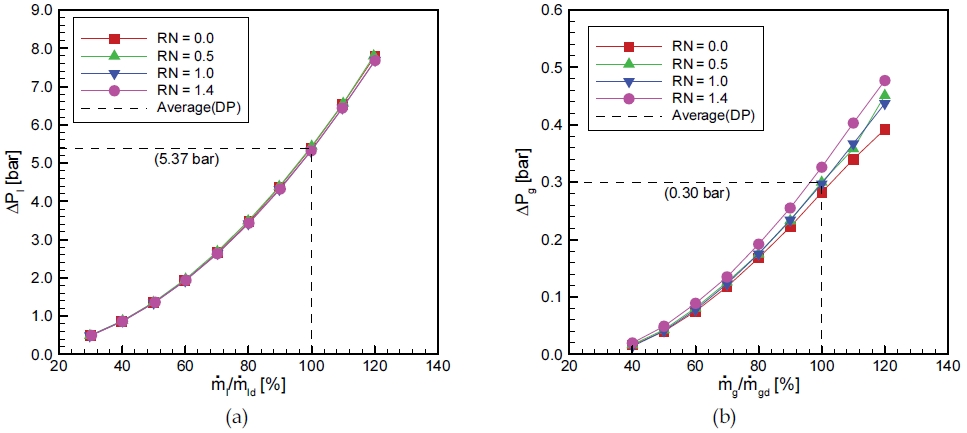

분사차압은 액체로켓엔진 분사기의 기초적인 설계 요구조건이다. 모사추진제로 사용한 물과 공기를 독립적으로 분사하여 측정된 각 내부 산화제, 외부 연료 분사기의 분사차압 결과는 Fig. 3과 같다. 액체 단일분사 시 분사차압은 분사기 리세스 길이에 따라 큰 차이를 보이지 않는 반면, 기체 단일분사 시 분사차압은 RN이 증가할수록 더욱 증가하였다. 이러한 차이는 공기의 유량이 증가함에 따라 더욱 커지는 것으로 확인되었다. 실험에 사용된 분사기는 동일한 전체 분사기 길이에서 리세스 길이만을 변화시키고자 하였다. 리세스 길이가 증가함에 따라 내부 액체 분사기의 길이를 감소시키는 구조로 설계하였으며, 따라서 리세스 길이가 증가하면 나선형 베인이 적용된 연료 분사기 출구의 내부 직경이 감소한다. 이로 인해 리세스가 길어질수록 기체는 더 좁은 유로를 통과하게 되며 분사기 내부에서의 압력손실이 증가한다. Table 2에서 확인할 수 있듯이 수류실험 정격조건에서 물과 공기의 유속은 각각 5.58 m/s, 162.63 m/s이며, 공기는 물에 비해 10배 이상의 빠른 속도를 갖는다. 따라서 공기는 리세스가 길어짐에 따라 연료 분사기 축소부에서의 빨라진 속도로 인해 마찰손실이 커지게 된다. 결과적으로 리세스가 긴 분사기에서 더욱 큰 분사차압의 결과를 보이며, 유량이 커질수록 유속이 증가하여 이러한 마찰에 의한 영향이 더욱 증가하는 것이다.

Injection pressure drop under single-injection through the injector: (a) liquid-side and (b) gas-side.

유량이 정격조건일 때 모든 분사기에서의 분사차압 평균값은 물 5.37 bar, 공기 0.30 bar이다. Table 2에 나타낸 실제 추진제와 모사추진제의 밀도 비를 고려하여 계산하면 액체 산소 분사 시 분사차압은 6.18 bar, 기체 메탄 분사 시 5.85 bar로 예상된다. 적용을 목표로 하는 액체로켓엔진의 연소실 설계압력은 35 bar이며, 이를 이용하여 각 분사기의 분사차압과 비교해보면, 연소실 압력 대비 산화제 분사기 분사차압은 17.65%, 연료 분사기 분사차압은 16.71%이다. 연소실 압력과 비교하였을 때 15% 미만의 분사차압을 갖는 경우 저주파 연소불안정에 취약해지기에 엔진에 적용하기 위해선 이보다 차압이 커야 한다. 하지만 너무 큰 분사차압의 경우 추진제 탱크 가압압력 혹은 터보펌프 토출압력을 증가시켜야 하기 때문에 엔진 시스템 측면에 부담을 준다[7]. 설계된 분사기의 경우 설계 시 요구조건에 부합함을 확인하였으며, 이를 통해 설계점에서 3D 프린팅으로 제작된 본 분사기가 실제 엔진 적용에 무리가 없다는 것을 확인할 수 있었다.

분사차압, 온도, 압력, 질량유량 등의 계측 데이터를 바탕으로 유량계수를 계산하였다. 일반적으로 유량계수는 Eq. 2와 같이 유량계를 통해 측정된 질량유량을 이론적으로 계산한 질량유량과 나누어 계산할 수 있다.

| (2) |

물의 경우 비압축성 유동 이므로 Eq. 2를 사용하여 유량계수를 계산할 수 있다. 하지만 공기의 경우 본 실험조건에서 유량 증가에 따라 밀도가 최대 72%까지 증가하였으며, 위 식을 사용하여 동일하게 유량계수를 계산할 수 없었다. 따라서 공기의 유량계수는 압축성 유동임을 간주하여 Eq. 3, Eq. 4의 식을 통해 계산하였다[16].

| (3) |

| (4) |

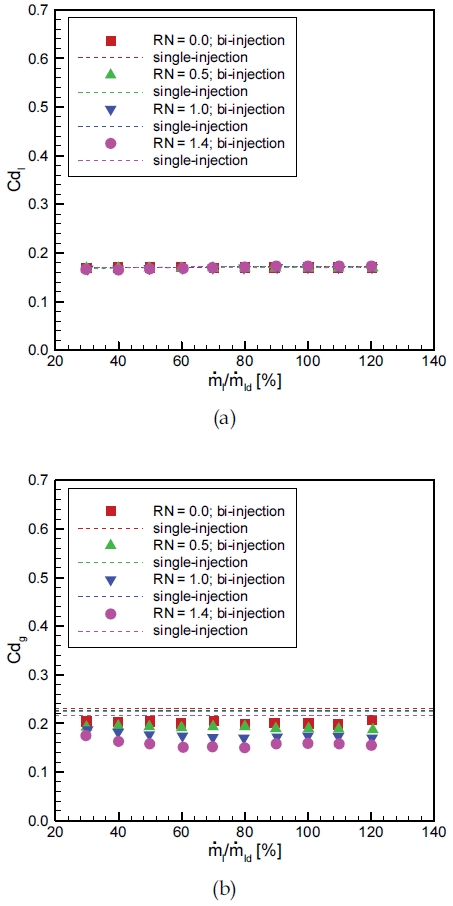

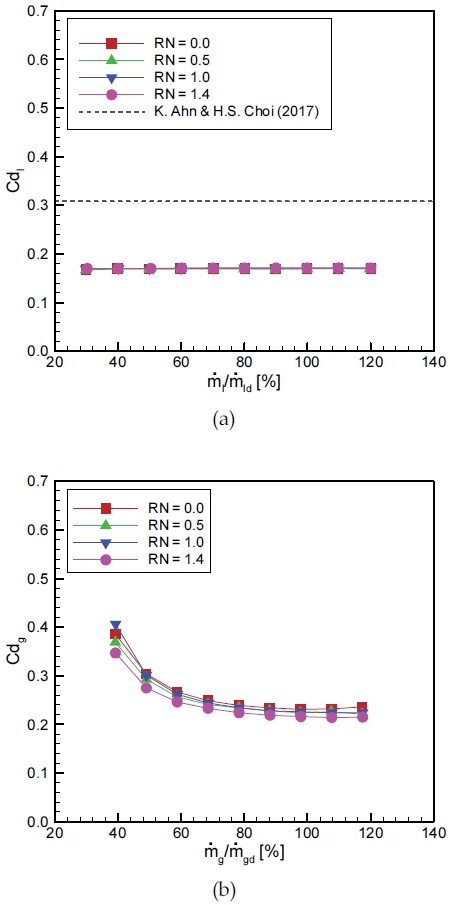

Fig. 4는 물과 공기의 단일분사 시 추진제 유량에 따른 유량계수 결과이다. 액체의 유량계수는 모든 유량조건에서 변하지 않고 일정 값에 수렴하여 나타났다. 분사기 리세스 길이에 따라 큰 영향이 없었던 분사차압 결과와 마찬가지로 유량계수 또한 리세스에 따른 차이가 미미함을 확인할 수 있었다. 본 실험에서 사용된 액체 분사기의 경우 액체 접선 유입구 이후 스월 챔버와 오리피스 사이에 축소부가 없는 열림형(open-type) 와류형 분사기이다. Ahn과 Choi가 제시한 유량계수 경험식에 본 연구에 사용한 분사기 형상을 대입하여 계산할 시 0.308의 결과를 보이는 반면 실제 유량계수는 약 0.17의 평균값을 갖는다[17]. Ahn과 Choi의 연구에 사용된 분사기의 경우 오리피스 출구에 확장부가 없는 형태이지만, 본 실험에 사용된 분사기의 경우 7°의 테이퍼 각도를 갖는다. 따라서 분사기 오리피스의 확장부로 출구면적은 스월 챔버에 비해 더욱 큰 면적을 갖는다. 이에 대한 영향과 함께 적층제조로 제작된 본 분사기는 기계가공에 비해 거친 유로를 가지기 때문에 압력손실이 증가하여 유량계수가 더욱 작아진 것으로 생각된다.

Discharge coefficient drop under single-injection through the injector: (a) liquid-side and (b) gas-side.

기체의 유량계수는 모든 분사기에서 유량이 증가함에 따라 감소하는 경향을 확인할 수 있었다. 분사차압 결과와 마찬가지로 리세스 길이에 따른 차이가 나타났으며, 분사기의 RN 증가에 따라 유량계수는 더욱 감소하였다. 긴 리세스를 갖는 경우 마찰손실 증가로 인해 높은 분사차압을 갖게 되며 유량계수는 더욱 작아지게 된다.

공기와 물을 함께 분사한 혼합분사 실험에서의 유량계수 결과는 Fig. 5와 같다. 혼합분사 실험에서 공기의 유량이 정격조건으로 고정되기 때문에 물과 공기의 유량계수 모두 물 유량에 따라 표현하였으며, 동일한 주입조건의 단일분사 시 유량계수 결과를 함께 나타냈다. 액체의 유량계수는 단일분사와 마찬가지로 리세스와 유량증가에 따라 차이를 보이지 않았다. 하지만 공기 유량계수 경우 정격조건 단일분사 시 유량계수에 비해 더욱 낮은 결과를 보였다. 실험조건에서 물의 밀도는 공기보다 약 50배 크며, 두 추진제의 혼합 과정에서 공기가 더욱 크게 영향 받는 것으로 확인된다. 단일분사 시 유량계수 결과와 마찬가지로 혼합분사의 결과에서도 공기의 유량계수는 리세스가 긴 경우에 더욱 작은 값을 가졌다.

3.2 분무 이미지 분석

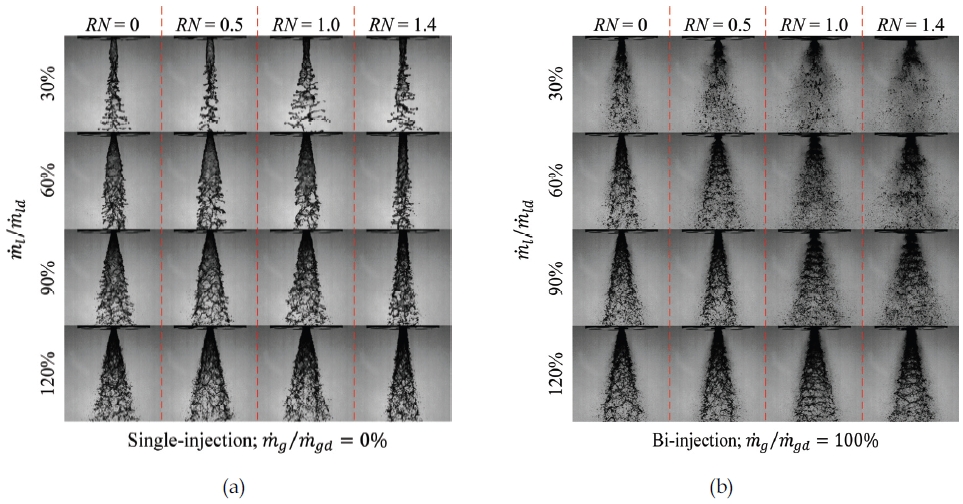

단일분사, 혼합분사 실험에서 고속카메라를 통해 촬영한 분무의 순간 이미지 결과를 Fig. 6에 정리하였다. 내부 산화제 분사기의 유입구는 접선 사다리꼴 모양으로 제작되었으며, 액체는 접선을 따라 회전하며 분사된다. 단일분사 시 결과를 보면 분무가 속이 빈 원추형 액막의 형태로 발달하는 것을 확인할 수 있다. 액체 유량이 증가함에 따라 회전 모멘텀이 증가하여 점차 분무각이 발달하는 것으로 보이지만 일정 각도 이상으로는 증가하지 않았다. 또한 액체 유량이 증가함에 따라 축 방향의 유속도 함께 증가하여 주변 공기와의 마찰로 분무 표면에서 미립화가 발생하는 것을 확인할 수 있다. 액체 유량이 = 30% 이상으로 증가하였을 때 분무형태에서 분사기 리세스 길이에 의한 영향을 확인할 수 있었다. RN = 1.4로 리세스 길이가 가장 긴 분사기의 분무각은 다른 분사기에 비해 유독 작은 분무각을 보였다. RN > 1 이상인 경우(LR > LC) 접선 방향의 속도를 갖는 액체가 리세스 벽면에 충돌하며 접선 방향 모멘텀의 손실이 발생하고, 더욱 작은 분무각을 형성하는 것으로 생각된다.

Instantaneous images of flow conditions for each injector: (a) single-injection and (b) bi-injection.

공기 유량이 = 100%로 함께 분사되는 혼합 분사 조건에서는 단일분사 시 분무 형상과는 다른 결과를 확인할 수 있었다. RN = 0.0으로 리세스가 없는 분사기의 경우 완벽한 외부 혼합 조건으로 분사기 출구 밖에서 두 추진제의 혼합이 일어나게 된다. 이와 비교하여 RN ≥ 0.5 이상인 분사기의 경우 리세스 영역에서의 내부 혼합이 발생하여 두 추진제의 상호작용이 활발해지며, 리세스가 길어질수록 혼합 및 미립화 효과가 더욱 상승하는 것으로 확인된다. 또한 RN ≥ 0.5 이상인 분사기의 혼합분사 실험 중 특정 실험조건에서 고주파의 소음을 동반하며 분무가 주기적으로 맥동하는 현상이 관찰되었다. RN = 0.5인 분사기의 경우 액체 유량이 = 30∼80%, RN = 1.0, 1.4인 분사기에서는 액체 유량 = 30∼100% 주입 조건에서 진동 현상이 관찰되었다. 이와 같은 분무 진동 현상이 발생할 시 순간 이미지 결과에서 분무가 트리모양의 구조를 갖는 것으로 확인되었다.

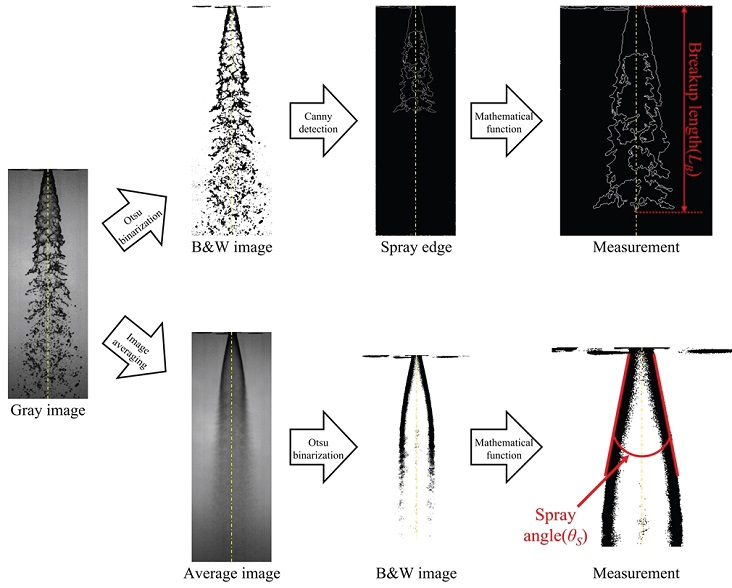

순간 이미지를 통해 분무 형상만을 확인하는 것으로는 분사기의 미립화 및 혼합 성능에 대한 정량적인 평가가 불가능하다. 따라서 이미지 프로세싱을 진행하였으며, 액막이 분열하여 액적이 발생하기까지의 수직 길이를 나타내는 분열길이와, 분무가 분사기 출구로부터 확산하는 정도는 나타내는 분무각을 측정하였다. Fig. 7은 고속카메라로 촬영된 gray scale의 순간 이미지에서 각 결과를 얻는 과정을 나타낸다. 순간 이미지를 Otsu의 방법으로 임계값을 계산하여 이를 기준으로 이진화 하였으며[18], Canny edge detection을 사용하여 분무의 경계선을 추출하였다[19]. Canny edge detection은 이미지의 픽셀 강도가 급격히 변하는 부분을 확인하는데 최적화된 알고리즘이다. 이후 분사기 출구로부터 경계선의 Y축 최댓값까지의 수직 길이를 측정하여 분열길이로 정의하였다. 혼합분사 조건에서 액막과 기체 유동과의 상호작용으로 인해 분무 표면이 불안정하여 순간 이미지를 사용하여 분무각을 측정하기에는 제한이 있었다. 따라서 실험조건별로 촬영된 200장의 순간 이미지를 평균하여 gray scale의 평균 이미지를 얻었으며, 이를 Otsu의 방법으로 이진화하고 분무각이 충분히 발달되었다고 판단되는 분사기 출구로부터 5 mm 지점까지의 각도를 측정하였다.

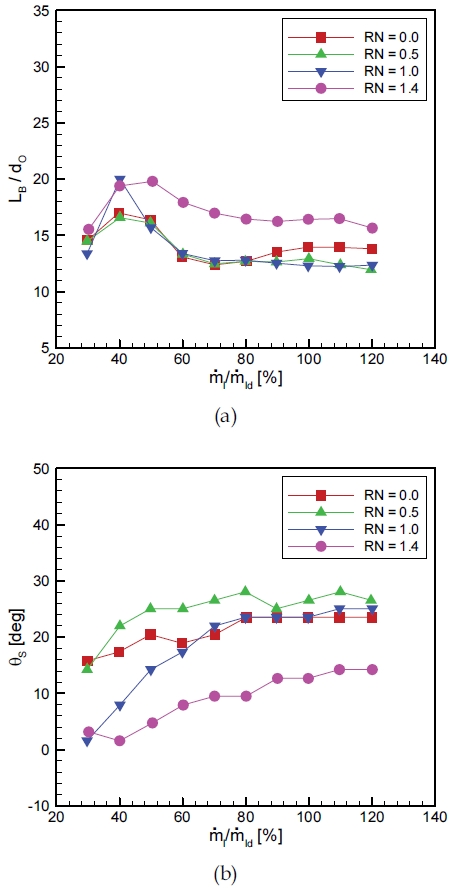

액체 단일분사 시 분열길이와 분무각 결과는 Fig. 8과 같다. 분열길이는 산화제 분사기의 출구(dO) 직경으로 나누어 무차원화 하였다. 정격조건의 40%까지 액체 유량이 증가함에 따라 분무가 발달되며 분열길이는 증가하였지만, 그 이상의 유량에서는 충분히 발달한 분무 각도와 주변 대기의 영향으로 분열길이가 점차 감소하며 특정 값에 수렴하였다. RN = 1.4로 리세스가 가장 긴 분사기의 경우 다른 분사기들의 결과에 비해 유독 큰 분열길이를 갖는 것으로 확인되며, 분무각 결과에서 그 이유를 확인할 수 있다. 분무각은 액체 유량이 증가함에 따라 점차 발달하였으며 리세스가 긴 경우 확연히 작은 분무각을 보였다. 이는 리세스 벽면에 액막이 충돌하며 접선 방향의 모멘텀을 잃기 때문이며, 결과적으로 분열길이의 증가를 초래한 것으로 생각된다.

액체-기체 추진제 조합의 동축형 분사기에서 추진제의 모멘텀 차이는 미립화 특성에 큰 영향을 준다[20]. 이에 따라 Eq. 5와 같이 운동량 플럭스 비(J)를 계산하여 혼합분사 시 분열길이와 분무각 결과를 나타내었다.

| (5) |

J는 축 방향의 속도만을 고려하여 계산하였다. 기체의 경우 내부에 나선형 베인 구조를 갖고 있어 분사기 출구를 빠져나가며 접선 방향 속도도 갖게 되지만, J의 정의에 따라 Eq. 6을 통해 얻은 축 방향 속도만을 사용하였다.

| (6) |

| (7) |

| (8) |

와류형 분사기에서 액체는 접선 방향의 속도로 인해 분무 중심에 공기층이 형성된다. 따라서 액체의 축 방향 속도의 경우 액막 두께와 함께 접선 방향의 속도를 고려하여 계산하였다. Eq. 7은 Fu 등이 제안한 액막 두께 경험식이며 Eq. 8은 액막 두께에 따른 액체 분무의 축 방향 속도 계산식이다[21].

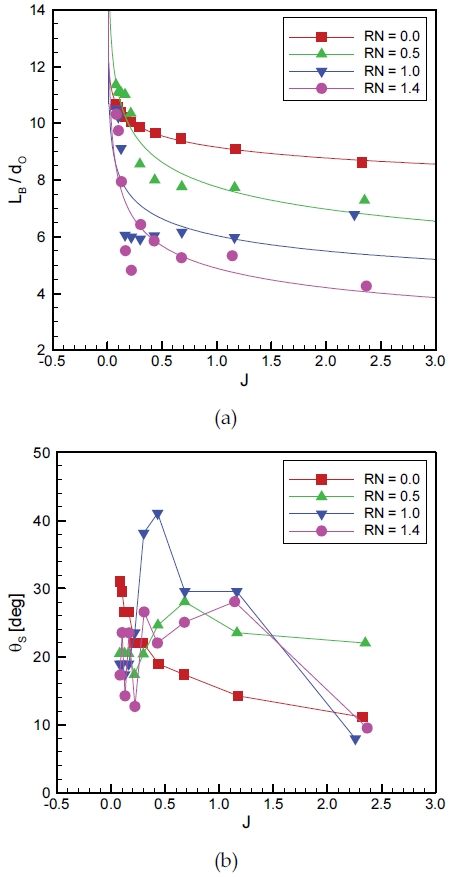

혼합분사 시 운동량 플럭스 비에 따른 분열길이, 분무각 결과는 Fig. 9와 같다. J 증가에 따라 두 추진제의 상호작용이 더욱 활발하게 발생하며 그에 대한 결과로 분열길이가 감소하는 것이 확인되었다. 또한 분열길이 결과는 분사기의 RN에 따라 큰 차이를 보였다. 이는 리세스가 길어질수록 분사기 내부에 추진제가 혼합되는 영역이 증가하기 때문으로 생각되며 RN이 클수록 미립화 및 혼합성능이 상승하는 것으로 판단된다.

분무각 결과에서는 리세스가 없는 분사기의 경우(RN = 0.0) 운동량 플럭스 비가 증가함에 따라 각도가 급격하게 감소하는 것을 확인하였다. 본 실험 조건에서는 J가 증가함에 따라 고정된 기체 유량에서 액체의 유량이 감소한다. 따라서 고정된 기체의 모멘텀에 비해 분무각을 형성하는 액체의 접선 모멘텀이 더욱 약해지며 이와 같은 결과는 타당한 것으로 생각된다. 하지만 리세스를 갖는 분사기의 경우 특정한 경향성을 보이지 않았다. 이는 리세스가 있는 분사기의 혼합분사 조건에서 발생한 분무 요동 현상이 원인으로 생각되며 이에 대한 추가적인 연구가 필요할 것으로 생각된다.

4. 결 론

적층제조 기술인 SLM 방법으로 리세스 길이를 변수로 총 4개의 와류동축형 분사기를 제작하였다. 물과 공기를 모사추진제로 하여 상온, 상압의 환경에서 수류실험을 진행하였으며, 분사기의 분사차압, 유량계수, 분열길이, 분무각 등 설계 요구조건과 분무특성을 분석하였다.

실제 추진제의 유속과 동일한 정격 실험 조건에서 분사차압이 연소실 압력 대비 17% 정도를 갖는 것을 확인하였다. 이는 설계 시 예상했던 수치와 거의 차이가 없었다. 이에 따라 3D 프린터를 활용한 분사기의 제작이 가능함을 알 수 있었다. 리세스 길이에 대한 차이가 액체의 분사차압과 유량계수 결과에서 나타나지 않았지만, 유속이 상대적으로 빠른 기체의 결과에서 리세스 길이가 커짐에 따라 분사차압이 증가하고 유량계수가 더욱 작아지는 것을 확인하였다.

액체 단일분사 시 분사기의 리세스 길이가 길어짐에 따라 리세스 벽면에서의 회전 모멘텀 손실로 인해 분무 각도가 감소하고 분열길이 증가하였다. 또한 혼합분사 조건에서 리세스 영역에서의 내부 혼합으로 인해 RN 증가에 따라 분열길이가 감소하였다. 추가로 리세스가 있는 경우 특정 유량조건에서 분무가 일정한 주기로 진동하는 현상이 관찰되었으며 이에 대한 추가적인 연구가 필요할 것으로 생각된다.

본 논문에서는 추진제 공급 조건, 리세스 길이에 따라 와류동축형 분사기의 분무특성을 분석하였다. 분무 진동 현상에 대한 분석의 경우 공기의 유량이 정격조건으로 고정되어있기에 본 실험조건에서의 발생영역으로 한정하기에는 한계가 있다. 현재 공기와 액체의 유량을 모두 조절하며 본 실험보다 넓은 실험 조건에서 진동 현상에 대한 발생 영역과 주파수 분석을 완료하였다. 추후 이에 대한 연구 결과들은 후속 논문으로 제출될 예정이다.

Nomenclature

| Cdg, Cdl : | Discharge coefficient of gas-side/liquid-side |

| DO : | Outer diameter of the oxidizer injector exit |

| dF : | Inner diameter of the fuel injector exit |

| dO : | Inner diameter of the oxidizer injector exit |

| dS : | Swirl chamber diameter of the oxidizer injector |

| h : | Liquid film thickness |

| J : | Momentum flux ratio |

| LB : | Breakup length |

| LC : | Axial length from the oxidizer injector exit to the collision point of a liquid sheet on the fuel injector wall |

| LR : | Recess length |

| , : | Gas/liquid mass flow rate |

| , : | Nominal gas/liquid mass flow rate |

| Patm : | Atmospheric pressure |

| R : | Radial distance from the injector`s center to the tangential hole`s center |

| RN : | Recess number |

| Vg, Vl : | Axial velocity of gas/liquid flow at the nozzle exit |

| γ : | Specific heat ratio |

| ΔPg, ΔPl : | Injection pressure drop of gas-side/liquid-side |

| θS : | Spray angle |

| μl : | Liquid viscosity |

| ρg, ρl : | Gas/liquid density |

| ψ : | Outflow coefficient |

Acknowledgments

본 논문은 과학기술정보통신부의 재원으로 한국연구재단(NRF-2021M1A3B8077772, NRF-2021M1A3B9095872) 및 한국항공우주연구원(KARI-FR21C00)의 지원을 받아서 수행되었으며, 이에 감사드립니다.

References

-

Wong, K.V. and Hernandez, A., “A Review of Additive Manufacturing,” International Scholarly Research Network, Vol. 2012, pp. 1-10, 2012.

[https://doi.org/10.5402/2012/208760]

- Gill, G.S. and Nurick, W.H., “Liquid Rocket Engine Injectors,” NASA SP-8089, 1976.

- Soller, S., Barata, A., Beyer, S., Dahlhaus, A. Guichard, D., Humbert, E., Kretschmer, J. and Zeiss, W., “Selective Laser Melting (SLM) of Inconel 718 and Stainless Steel Injectors for Liquid Rocket Engines,” Space Propulsion 2016 Proceedings, Rome, Italy, SPC 2016-312478, May 2016.

- Terracciano, A., Carapellese, S., Bianchi, G., Liuzzi, D., Rudnykh, M., Drigo, D. and Del Brusco, F., “Additive Layer Manufacturing Technology In Avio Injector Head Design,” 7th European Conference for Aeronautics and Space Science, Milano, Italy, EUCASS 2017-455, Jul. 2017.

- Soller, S., Beyer, S., Dahlhaus, A., Konrad, A., Kretschmer, J., Rackemann, N. and Zeiss, W., “Development of Liquid Rocket Engine Injectors Using Additive Manufacturing,” 6th European Conference for Aeronautics and Space Science, Krakow, Poland, EUCASS 2015-031, Jun. 2015.

- Lim, H.Y. and Roh, W.R., “Selective Laser Melting(SLM) for LOx/Methane Mixing Head,” 53rd KSPE Fall Conference, Busan, Korea, pp. 325-328, Nov. 2019.

- Huzel, D.K. and Huang, D.H., Modern Engineering for Design of Liquid-Propellant Rocket Engines, Progress in Astronautics and Aeronautics, Washington, D.C., U.S.A., 1992.

-

Kang, J., Li, Q., Zhang, J. and Cheng, P., “Effects of Gas Liquid Ratio on the Atomization Characteristics of Gas-Liquid Swirl Coaxial Injectors,” Acta Astronautica, Vol. 146, pp. 24-32, 2018.

[https://doi.org/10.1016/j.actaastro.2018.02.026]

-

Dombrowski, N. and Johns, W.R., “The Aerodynamic Instability and Disintegration of Viscous Liquid Sheet,” Chemical Engineering Science, Vol. 18, No. 3, pp. 203-214, 1963.

[https://doi.org/10.1016/0009-2509(63)85005-8]

-

Yang, L., Ge, M., Zhang, M., Fu, Q. and Cai, G., “Spray Characteristics of a Recessed Gas–Liquid Coaxial Swirl Injector,” Journal of Propulsion and Power, Vol. 24, No. 6, pp. 1332-1339, 2008.

[https://doi.org/10.2514/1.23977]

-

Bae, S.H., Kwon, O.C. and Kim, J.S., “Spray Characteristics of Swirl-coaxial Injector According to the Recess Length and Injection Pressure Variation,” Journal of the Korean Society of Propulsion Engineers, Vol. 20, No. 4, pp. 68-76, 2016.

[https://doi.org/10.6108/KSPE.2016.20.4.068]

-

Jeong, G., Lee, Y., Yoon, J., Jo, H. and Yoon, Y., “Atomization and Distribution of Droplets in Gas-Liquid Sprays by Coaxial Swirl Injectors,” Atomization and Sprays, Vol. 30, No. 8, pp. 607-626, 2020.

[https://doi.org/10.1615/AtomizSpr.2020033825]

-

Yap, C.Y., Chua, C.K., Dong, Z.L., Liu, Z.H., Zhang, D.Q., Loh, L.E. and Sing, S.L., “Review of Selective Laser Melting: Materials and Applications,” Applied Physics Reviews, Vol. 2, No. 4, 041101, 2015.

[https://doi.org/10.1063/1.4935926]

- Ahn, J., Lee, K. and Ahn, K., “Effect of Geometrical Parameters on Discharge Coefficients of a Shear Coaxial Injector,” Journal of ILASS-Korea, Vol. 25, No. 3, pp. 95-102, 2020.

-

Ahn, J., Lee, K. and Ahn, K., “Study on Atomization Characteristics of Shear Coaxial Injectors,” Journal of ILASS-Korea, Vol. 26, No. 1, pp. 9-17, 2021.

[https://doi.org/10.2218/iclass.2021.5929]

- Van den Bosch, C.J.H. and Weterings, R.A.P.M., Methods for the Calculation of Physical Effects, 3rd Ed., Yellow Book, CPR 14E, The Hague, Netherlands, 2005.

-

Ahn, K. and Choi, H., “An Extensive Study on the Discharge Coefficients of Open-type Swirl Injectors,” Atomization and Sprays, Vol. 27, No. 10, pp. 835-846, 2017.

[https://doi.org/10.1615/AtomizSpr.2017019293]

-

Otsu, N., “A Threshold Selection Method from Gray-level Histograms,” IEEE Transactions on Systems, Man, and Cybernetics, Vol. 9, No. 1, pp. 62-66, 1979.

[https://doi.org/10.1109/TSMC.1979.4310076]

-

Canny, J., “A computational approach to edge detection,” IEEE Transactions on Pattern Analysis and Machine Intelligence, Vol. PAMI-8, No. 6, pp. 679-698, 1986.

[https://doi.org/10.1109/TPAMI.1986.4767851]

-

Mayer, W. and Krulle, G., “Rocket Engine Coaxial Injector Liquid/Gas Interface Flow Phenomena,” Journal of Propulsion and Power, Vol. 11, No. 3, pp. 513-518, 1995.

[https://doi.org/10.2514/3.23872]

-

Fu, Q., Yang, L. and Qu, Y., “Measurement of Annular Liquid Film Thickness in an Open-end Swirl Injector,” Aerospace Science and Technology, Vol. 15, No. 2, pp. 117-124, 2011.

[https://doi.org/10.1016/j.ast.2010.06.006]