가스터빈 연소기 모사 조건에서의 Jet A-1 코킹시험

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스터빈에서 연료는 분사기를 통해 연소기에 공급될 때까지 고온 환경에 노출된다. 탄화수소 연료는 고온 조건에서 코킹이 발생하여 코킹 물질이 연료관에 퇴적되거나 분사기 통로를 막을 수 있다. 본 연구에서는 가스터빈 내부에 위치한 연료관을 모사한 시편과 Jet A-1을 전기적인 장치들을 이용해 가열하였다. 스테인리스강 시편의 벽면 온도와 시편에 공급되는 Jet A-1의 온도를 변화시키며, Jet A-1 코킹시험을 수행하였다. 코킹이 발생한 시편들을 절단한 후 코킹 물질과 내부 표면을 에너지분산 X-선 분석기와 전계방사형주사전자현미경을 통해 분석하였다.

Abstract

In a gas turbine, fuel is exposed to a high temperature environment until it is fed to the combustor through the injector. Hydrocarbon fuels can coke under high temperature conditions, which can cause coking material to deposit on fuel lines or block the injector passages. In this study, a specimen simulating a fuel line located inside a gas turbine and Jet A-1 were heated using electric devices. Jet A-1 coking tests were performed by changing the wall temperature of the stainless steel specimen and the temperature of Jet A-1 supplied to the specimen. After the coked specimens were cut, the coking material and the inner surface were analyzed using an energy dispersive X-ray spectrometer and a field emission scanning electron microscope.

Keywords:

Gas Turbine, Coking, Kerosene, Jet A-1키워드:

가스터빈, 코킹, 케로신, 제트연료 A-11. 서 론

항공용 가스터빈은 탄화수소 케로신을 연료로 사용한다. 케로신은 흡열 연료로, 고온의 환경에서 자기산화 반응, 촉매 반응, 열분해 반응을 통해 열을 흡수하여 코킹 현상이 발생할 수 있다[1-6]. 연구자에 따라 다소 차이는 있으나 공통적으로 연료의 온도가 상대적으로 낮을 때는 자기산화 반응이 우세하고, 온도가 상대적으로 높을 때는 열분해 반응이 우세하며, 그 중간 수준의 온도에서는 촉매 반응이 우세한 양상을 보인다고 알려져 있다[7-9]. 코킹이 발생하면 탄소 함량이 높고 금속 원소 등 미량의 기타 성분으로 구성된 물질이 생성되어 열이 전달되는 접촉면에 퇴적된다[10,11]. 이러한 코킹 현상은 액체로켓/스크램제트 재생냉각 연소기와 고속 비행체 등에서 심각한 문제로 다루어져 왔다.

가스터빈에 유입된 공기는 압축기를 통해 압축되면서 온도가 상승한다. 가스터빈의 구조상 연료 배관은 이러한 고온 공기를 지나게 된다. 또한 연료 분사기는 연소에 의한 대류열과 복사열에 노출된다. 가스터빈에서 코킹이 발생하면 코킹 물질이 벽면에 퇴적되거나 퇴적 도중 떨어져나가 연료관이나 분사기 통로가 막히는 문제가 발생할 수 있다[3,12,13]. 이러한 코킹의 생성속도와 생성량은 온도, 시간, 유체의 속도, 벽면의 구성 성분 등 여러 요인에 영향을 받는다[1,11,13,14]. Xie 등은 스테인리스강의 구성 성분인 철, 니켈, 크롬과 같은 물질이 코킹의 양을 증가시킬 수 있음을 보고하였다[11]. Widegren과 Bruno 또한 Jet A의 열분해가 접촉한 표면의 구성 성분에 따라 달라질 수 있다고 발표하였다[15].

코킹이 발생하고 코킹 물질의 퇴적이 진행될 때 관의 내경이 감소하여 압력손실이 점차 증가한다[13,15]. Liang은 0.254 mm 직경의 스테인리스강 관에서 436.0 K으로 예열된 Jet A-1을 5시간 동안 흘려보낸 결과 코킹 물질이 7.3 μm의 두께로 퇴적된 것을 확인하였다[16]. 또한 코킹 물질은 열전달률이 낮기 때문에 시험 도중 시편 벽면 온도의 변화를 통해 코킹의 발생을 어느 정도 유추할 수 있다[17-19]. Tidjani 등은 가스터빈 분사기에 발생한 코킹 물질을 주사전자현미경으로 촬영하여, 니켈과 철에 퇴적된 코킹 물질의 형태를 나타내었다[20].

본 연구에서는 Jet A-1을 사용하는 가스터빈 내부에 위치한 연료관을 모사한 시편과 Jet A-1을 독립적인 전기장치들을 이용하여 가열하였다. 스테인리스강 시편의 벽면 온도와 시편에 공급되는 Jet A-1의 온도/유량을 변화시키며, Jet A-1 코킹시험을 수행하였다. 코킹이 발생했다고 판단되는 시편들은 와이어커팅으로 절단하여 코킹 물질과 내부 표면을 EDS(Energy Dispersive X-ray Spectrometer, 에너지분산 X-선 분석기)와 FESEM(Field Emission Scanning Electron Microscope, 전계방사형주사전자현미경)을 통해 분석하였다.

2. 시험장치

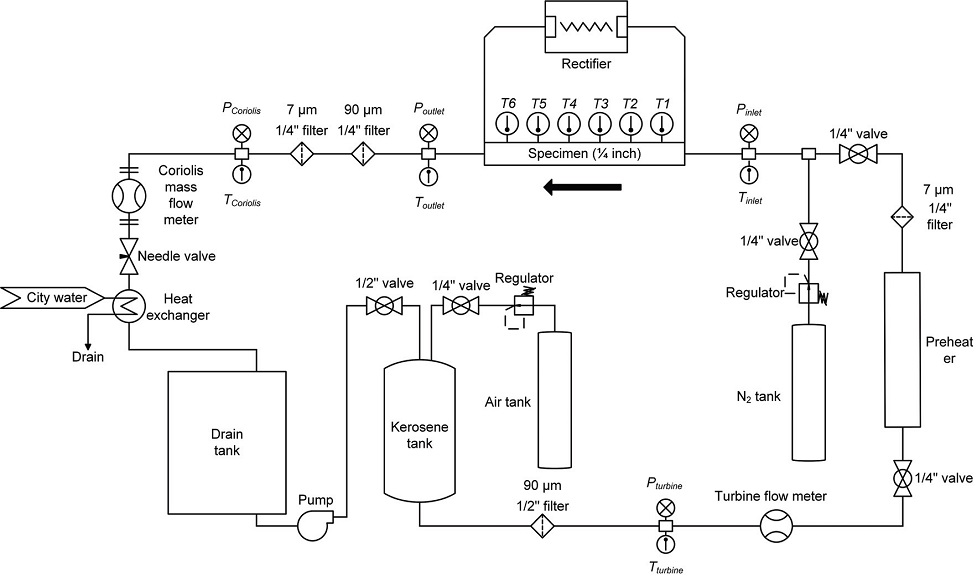

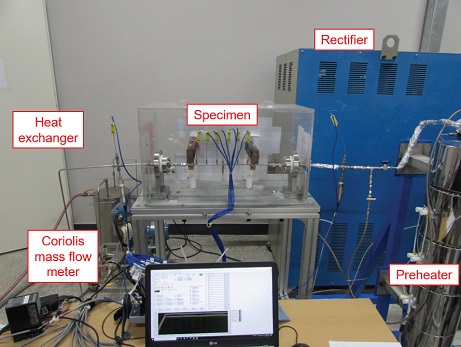

시험장치는 연료 탱크, 예열기(10 kW), 정류기(50 kW, 5000 A × 10 V), 시편, 유량계, 압력센서(Sensys, PSH), 온도센서, 필터, 열교환기, 드레인 탱크, 계측장비 등으로 구성된다. 시험장치의 전체적인 개략도와 사진을 Fig. 1, Fig. 2에 나타내었다. 예열기는 150 A 파이프에 열선과 단열재를 감싸놓은 구조로, 제어장치에 목표 출구 온도를 설정하면 그에 필요한 수준의 전류를 열선에 공급하여 시편 입구에서의 연료 온도를 맞추게 된다. 시험 초기 예열기를 터빈 유량계(Kometer, NK-250)의 전단에 배치하였으나 긴 배관으로 인해 열손실이 커서 Fig. 1에서와 같이 시편 바로 전단으로 이동하였다. 시편 벽면의 온도는 정류기의 전류를 수동으로 조절하여 목표 값에 맞추었다. 시험조건에 따라 정류기 또는 예열기를 단독 사용하거나 복합적으로 사용하여 시편과 Jet A-1을 가열하였다.

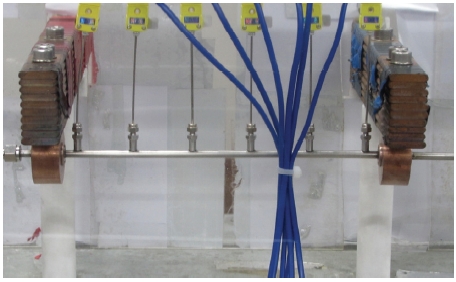

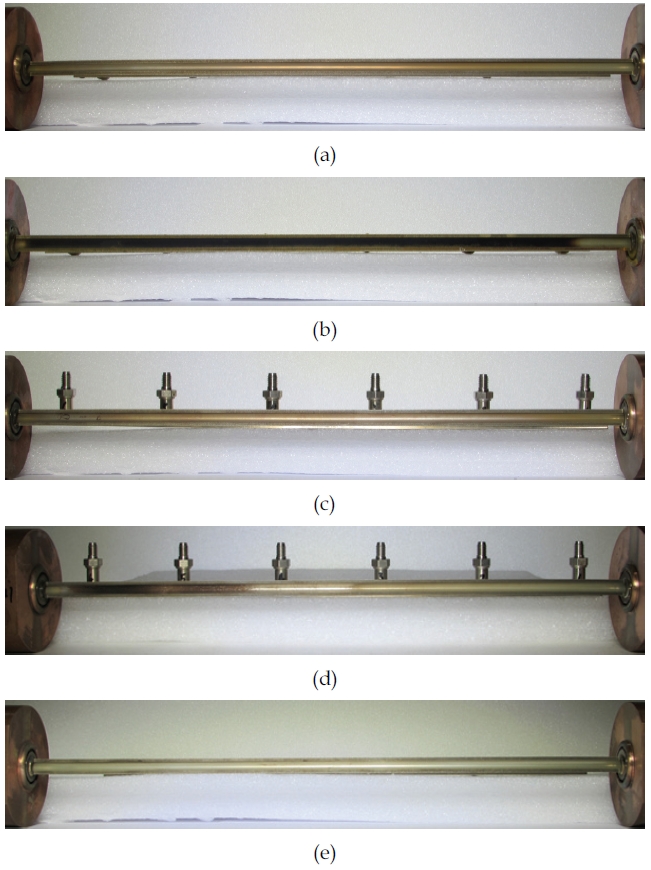

Fig. 3은 시험장치에 장착된 시편의 사진이다. 시편은 항공용 가스터빈 내부에 위치한 연료관을 모사하여 UNS S31603 재질의 1/4 inch 튜브(내경 3.87 mm)를 이용하여 제작하였다. 튜브의 양 끝단에는 정류기로부터의 원활한 전기 공급을 위해 UNS C10100 재질로 된 버스 바(bus bar)를 제살 용접으로 부착하였다. 또한 시편 벽면 온도 측정을 위해 1/16 inch 노출형 K-type 열전대(T1∼T6)용 센서 포트를 레이저빔 용접으로 결합하였다. 가열되는 시편의 주변은 케로신의 유출로 인한 화재 예방을 위해 아크릴 케이스로 씌우고 내부에 기체질소를 공급하였다.

시험 도중 코킹의 발생 징후를 포착하기 위하여 시편 외에도 시험장치의 각 지점에서 연료의 온도 및 압력을 측정하였다. 해당되는 지점은 Fig. 1에서와 같이 터빈 유량계 전단, 시편의 전단, 시편의 후단, 코리올리 질량유량계(Micro Motion, F025A150CRBIEZZZZ) 전단이다. 또한 코킹의 발생 여부를 직접적으로 확인하기 위해 예열기의 후단에 7 μm, 시편의 후단에 90 μm 및 7 μm 필터를 설치하고, 시험 종료 후 필터를 분리하여 내부를 검사하였다. 예열기에 유입되기 전 터빈 유량계를 통해 상온 상태의 Jet A-1 유량을 측정하고, 시편을 통과한 후 코리올리 질량유량계를 통해 고온 상태의 Jet A-1 유량을 다시 측정하였다. 그러나 본 시험조건으로 설정된 유량이 매우 낮아 일부 경우를 제외하고 터빈 유량계의 오차가 크게 나타나서, 유량은 모두 질량유량계를 기준으로 설정하였다. 시편을 지난 Jet A-1은 온도가 매우 높아져 자연 발화될 가능성이 있기 때문에 열교환기를 사용하여 온도를 낮춘 후 드레인 탱크로 회수되도록 하였다. 계측장비를 통해 측정되는 압력, 온도, 유량 데이터는 모두 NI-cDAQ를 이용하여 10 Hz의 샘플링 속도로 저장하였다. 시험장치에 대한 보다 자세한 설명은 참고문헌[2]에서 확인할 수 있다.

3. 시험 방법 및 조건

3.1 시험 방법

코킹시험은 다음의 과정으로 진행하였다. 먼저 연료 탱크에 저장된 Jet A-1은 압축 공기를 이용해 가압하였다. 연료의 유량은 질량유량계 후단의 니들밸브를 이용해 조절하며, 시험조건으로 설정된 시편에 유입되는 Jet A-1 온도와 시편 벽면 온도에 맞추어 예열기와 정류기를 개별적 또는 복합적으로 사용하였다. 정류기는 벽면 목표 온도에 맞추어 116∼236 A의 범위에서 전류를 공급하였다. 시험조건상 예열기를 사용하는 경우 제어장치에 목표 온도와 출력을 설정하여 예열기 후단 지점에서 측정된 Jet A-1 온도가 목표 온도에 도달하여 안정될 때까지 대기한 다음 정류기를 가동하였다. 실질적인 코킹시험은 시편이 가열되어 벽면 온도가 목표 값에 도달하고 5분이 지난 시점부터 1시간 동안 진행하였다. 시험이 진행되는 동안 예열기/정류기에 인가된 전류와 전압을 수기로 기록하였다. 시험이 종료된 이후 기체질소를 통해 시험장치를 충분히 퍼지한 다음 시편과 필터를 시험장치에서 분리하였다. 시편은 세로로 절단하여 내부 표면의 코킹 발생 여부를 확인하였고, 필터는 분해하여 코킹 물질의 검출 여부를 확인하였다.

3.2 시험조건

General Electric F404 엔진의 경우 전체 압력비가 25 정도로 예상되며, 폴리트로픽 효율로 계산 시 설계점에서 연소기 입구 온도는 816 K으로 상승하게 된다. 연료관에 열차폐가 이루어지지 않는 경우 연료관 케이스에 열이 전달되어 내부 유동 정체부에 코킹이 발생할 수 있게 된다. 하지만 연료관은 내부를 흐르는 Jet A-1에 의해 냉각이 되기 때문에 ANSYS Fluent 해석을 통해 설계점에서의 연료관과 Jet A-1의 온도를 계산하였다. Jet A-1의 코킹시험 조건은 해석결과를 바탕으로 코킹 형성에 벽면 온도와 연료 자체의 온도가 미치는 영향을 조사하기 위해 벽면의 최고 온도(Tw,max)를 500∼750 K으로, 시편 입구 Jet A-1 온도(Tinlet)를 288.15∼423.15 K으로 설정하였다. 각 시편에 대한 목표 시험조건을 Table 1에 정리하였다. 본 시험에서 가열되는 연료의 온도를 고려하면 주로 자기산화 반응과 촉매 반응이 우세할 것으로 예상되었다[7-9]. 시험 도중 연료가 기화되어 가열중인 시편이 손상되는 사고를 방지하기 위해 Jet A-1은 임계 압력 이상인 5 MPa로 가압되었다.

4. 시험 결과

코킹시험은 총 15회 수행되었으며, 예열기만 사용한 2회의 예비시험과 13회의 실제 시편 가열시험으로 구성된다. 예비시험에서 사용된 시편은 가열시험에서 재사용되어 총 13개의 시편이 이용되었다. 코킹시험은 사전에 설정된 시험조건에 맞추어 진행하였으며, 코킹의 발생은 시험 직후 분리한 필터에서 코킹 물질의 검출 여부와 절단된 시편 내부에 코킹 물질의 잔류 여부 및 시험장치 각 지점에서 측정한 압력 변화를 통해 판단하였다. Table 2는 15회 시험결과를 표로 정리한 것이다. Table 2에서 실제 유량이 Table 1의 목표 유량과 약간씩 다른 이유는 가열 시작 전 목표 유량을 맞추고 시험을 시작하지만 1시간 이상의 가열시험 동안 니들밸브의 온도 상승 등의 원인으로 유량이 증가하였기 때문이다. 시험 도중 니들밸브를 조절하면 벽면 온도가 달라지고 미세한 조절 실패로 화재의 위험성이 높기 때문에 이러한 오차를 감안하고 시험을 진행하였다. 각 시험조건에서 시편 벽면의 최고 온도, 시편 전/후의 Jet A-1 온도, 각 필터와 시편의 코킹 검출 여부를 표시하였다. #04 시험과 #09 시험은 다소 특이한 결과를 나타내어 따로 △로 표시하였다. #04 시험의 경우 시편 후단의 필터에서는 코킹 물질이 발견되지 않았으나 필터 전/후의 차압이 증가하여 필터의 코킹 검출 항목에 △로 표시하였다. #09 조건의 경우 육안으로는 시편의 내부 벽면에 코킹이 발생하지 않은 것처럼 보이나, 실제로는 시편 전/후의 차압이 증가함과 동시에 필터에서 코킹 물질이 검출되었다. 또한 시편 내벽에서 코킹이 발견된 시편과 유사한 성분 분석 결과가 확인되었다. 따라서 #09 시험의 경우 시편에서 코킹이 발생했다고 판단되어 △로 표시하였다.

시험조건은 벽면 온도와 예열 온도의 변화가 코킹 발생에 미치는 영향을 중점적으로 확인하기 위한 목적으로 설정되었다. 유량의 경우 주로 대략 3 g/s 또는 1 g/s로 설정하여 진행하였다. #06 시험과 #07 시험은 유량 변화에 따른 영향을 확인하기 위한 추가적인 시험들이었다. 시험 초기에는 가스터빈 연료관의 특정 부위 유속을 모사하기 위해 3 g/s로 유량을 설정하였으나 예열기의 안전 문제로 인해 #08 시험부터는 1 g/s로 설정하였다.

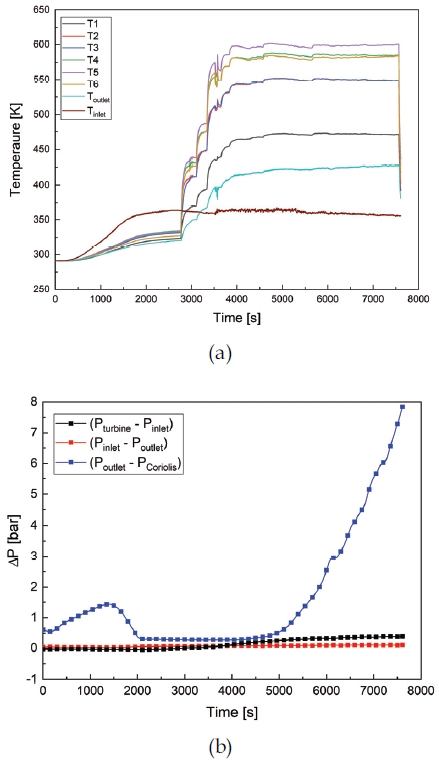

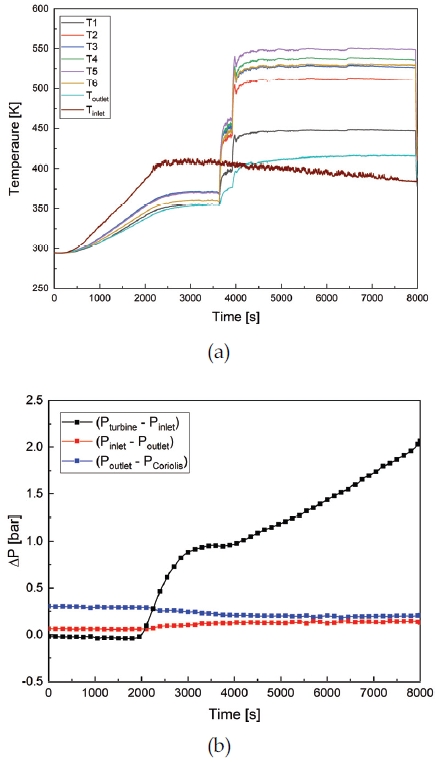

코킹 형성 시 발생하는 온도, 압력 변화를 실시간으로 확인하기 위해 온도/압력 데이터를 측정하였다. Fig. 4는 시편 내부에 코킹이 발생한 #10-2 시험의 온도/압력 데이터이다. #10-2 시험에서는 시편의 출구와 코리올리 유량계 전단 사이의 차압이 지속적으로 증가하였다. Fig. 5는 시편 내부에서 코킹이 발생하지 않은 #11 시험의 온도/압력 데이터이다. #11 시험에서는 시편을 가열하기에 앞서 가동한 예열기의 내부에서 발생한 코킹으로 인해 예열기 전단과 후단 사이의 차압이 증가하였지만 나머지 지점 사이의 차압은 일정하게 유지되었다. 예열기에서 심각한 코킹이 발생하여 예열기 후단 필터에서 다량의 코킹 물질이 발견되었다. 결과적으로 시편에서 코킹이 발생한 Fig. 4와 시편에서 코킹이 발생하지 않은 Fig. 5를 비교하였을 때 압력 손실의 증가 여부를 이용해 코킹 발생을 예측할 수 있음을 확인하였다. 이러한 그래프 상의 변화와 시편 내에 발생한 코킹을 이용하여 시편의 코킹 발생을 판단하였다.

유량과 벽면 온도, Jet A-1 온도의 변화에 따른 코킹 발생의 영향을 살펴본 결과, 유량의 변화에 상관없이 벽면 온도 550 K과 600 K에서 코킹이 생성되는 지점으로 확인되었다. 또한 Tw,max가 550∼600 K 사이에서 코킹이 발생하는 경향은 예열 과정을 추가하여 Tinlet의 온도에 변화를 주었음에도 변화가 없었다. 따라서 코킹 생성 한계는 예열 온도를 통해 Tinlet과 Toutlet이 변화하여도 크게 영향을 받지 않는 것으로 판단된다.

Fig. 6은 #01, #04, #09, #10-2, #11 시편의 단면을 자른 사진이다. #09 시편을 제외하면 Tw,max가 600 K 이상인 경우 코킹이 발생하였으며, Tw,max가 550 K로 이하인 경우 코킹이 발생하지 않은 것을 확인할 수 있다. 앞서 설명하였듯이 #09 시험의 경우 후단 필터와 시험 동안 증가한 차압을 통해 코킹이 발생하였다고 판단하였다.

Tw,max와 Toutlet의 변화에 따른 코킹 발생의 차이를 살펴볼 경우, Tw,max가 코킹 발생에 있어 큰 영향을 끼치는 반면, Toutlet은 큰 영향이 없는 것으로 확인된다. #12 시험에서는 예열을 통해 Toutlet을 411.1 K까지 상승시켰다. 이는 Tw,max이 600 K이고 Toutlet이 381.5 K까지 상승한 #03-2 시험과 Tw,max이 700 K이고 Toutlet이 389.9 K까지 상승한 #04 시험보다 높은 온도이다. 그러나 예열기 내부의 고온으로 인해 코킹이 검출된 시편 전단의 필터를 제외하면 시편과 시편 후단의 필터에서 코킹을 발견하지 못하였다. 또한 #11 시험과 #13 시험의 경우는 예열을 통해 Toutlet을 417 K 이상으로 상승시켰는데 이는 코킹이 발생한 #09 시험보다 더 높은 온도임에도 시편 전단의 필터를 제외하면 시편과 시편 후단의 필터에서 코킹을 발견하지 못하였다. 이러한 결과로부터 예열을 통해 Jet A-1의 온도를 상승시키더라도 코킹의 발생에는 큰 영향이 없으며, 코킹의 발생은 벽면 온도가 주요한 변수라 판단된다.

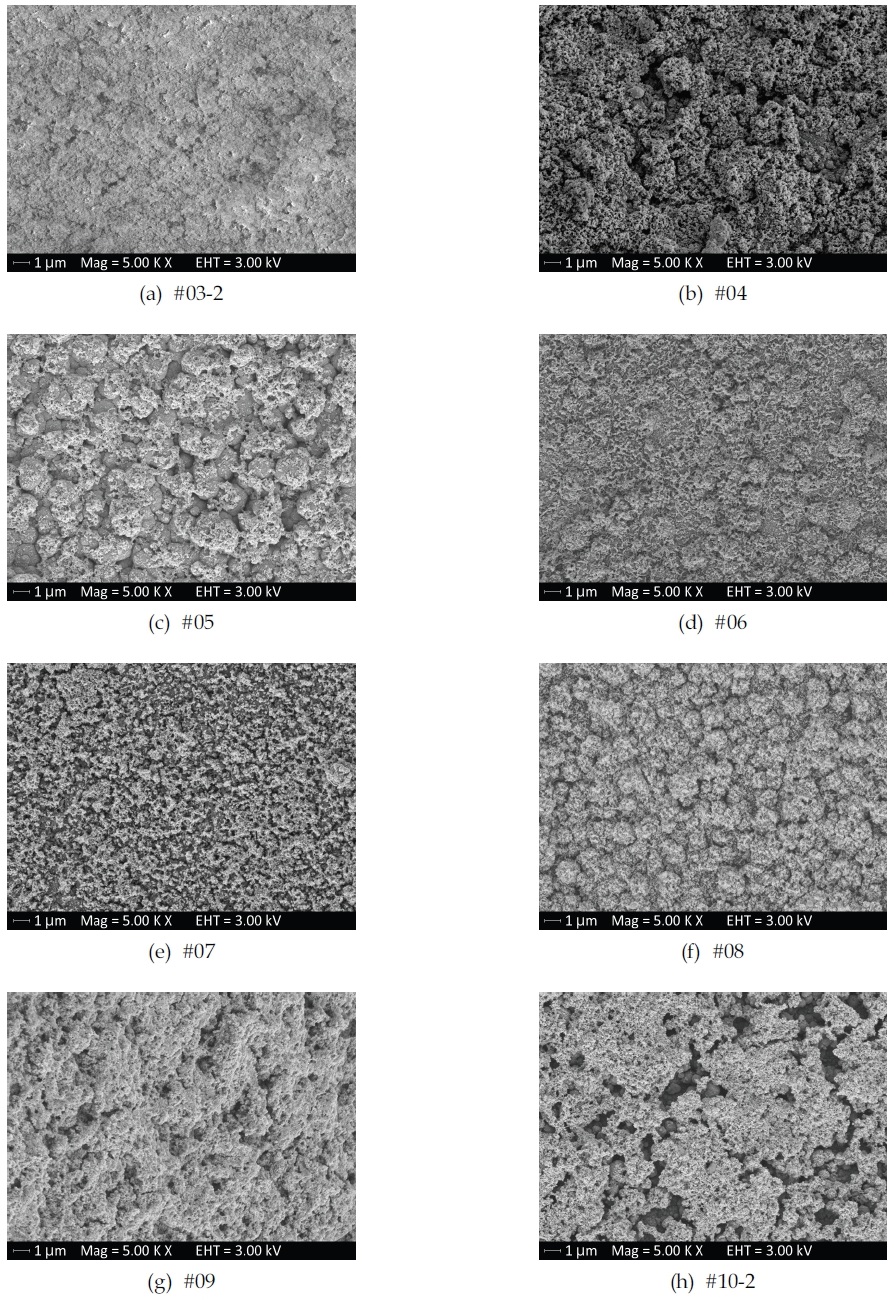

각 코킹시험이 종료된 이후 필터를 분리하여 코킹 물질 검출 여부를 확인하였으며, 시편을 잘라 코킹이 발생한 내부 표면을 FESEM과 EDS를 통해 분석하였다. 필터를 통해 얻은 코킹 물질은 대부분 사진 촬영 및 성분 분석이 불가능하여, 코킹 물질의 미세 구조와 구성 성분은 시편 내부에 잔류한 코킹 물질을 통해 파악하였다. FESEM 사진을 Fig. 7에, EDS 분석결과를 Table 3에 정리하였다. 코킹 물질의 형상은 참고문헌[20]에서와 같이 철 또는 니켈의 표면에 퇴적된 형태와 유사했다. 확실한 형태가 없이, 털 뭉치가 모여 있는 모양을 가지고 있는 것으로 미루어 산화 반응에 의한 코킹이 주된 원인임을 알 수 있었다. 하지만 온도가 높아질수록 미세 구조는 니켈의 표면에 형성된 것과 비슷한 경향이 있었으며, 조직이 작아짐을 알 수 있었다. 시편 내벽 표면에 잔류한 코킹 물질의 성분은 탄소, 산소와 철의 함량이 높은 것을 확인하였으며 그 외에 니켈, 크롬, 망간이 포함되어 있음을 확인하였다. 이 중에서 망간과 황은 일부 시료에서는 검출되지 않았다.

FESEM image of specimen: (a) #03-2, (b) #04, (c) #05, (d) #06, (e) #07, (f) #08, (g) #09, and (h) #10-2.

5. 결 론

본 연구에서는 가스터빈 내부 연료관의 환경을 모사한 상태에서 코킹의 발생 여부를 조사하였다. 이를 위해 시편은 스테인리스강으로 제작되었으며, 연료는 Jet A-1을 사용하였다. 전기적인 가열장치를 이용해 시편의 온도를 상승시키거나 시편에 유입되는 연료의 온도를 상승시킴으로서 연료가 고온 공기와 연소열에 의해 가열된 조건을 모사하였으며, 다음과 같은 결론을 얻을 수 있었다.

첫째, 스테인리스강 시편 내부를 흐르는 Jet A-1은 접촉한 벽면의 온도가 550∼600 K일 때 코킹이 발생하였다. 따라서 코킹 한계는 550∼600 K 사이에 존재하는 것으로 판단되었다. 이러한 코킹 한계는 유량의 변화와 예열의 추가에 따른 Jet A-1의 온도 증가에도 영향을 거의 받지 않는 것으로 확인되었다. 벽면 온도가 코킹 한계 온도보다 증가함에 따라 시편 내부와 시편 후단의 필터에서 코킹 물질이 확연히 발견되었으며, 시편 전/후 및 시편 후단 필터 전/후의 차압이 크게 증가하였다.

둘째, 시험을 수행한 후 필터를 분해한 결과 본 시험조건 영역에서는 코킹 물질로 인해 연료관과 분사기 통로가 막히는 문제는 가능성이 낮다고 판단되었다. 시험에서 발생한 코킹 물질은 대부분 7 μm 필터를 통해 검출되어 연료를 따라 이동하는 코킹 물질의 크기는 매우 작은 것으로 추정되었다. 따라서 가스터빈 연료관과 분사기 통로의 직경을 감안할 때 코킹 물질이 이를 막기는 어려울 것이라 판단하였다.

셋째, 연료의 온도는 약 337 K에서 450 K까지 상승하였는데, 시편의 벽면 온도를 고정한 상태에서는 예열기의 한계로 인해 더 높이 올릴 수가 없었다. 예열 온도를 상승시킬수록 예열기 내부에서 코킹이 발생하고 양 역시 점차 증가하였다. 373.15 K으로 예열 온도를 설정하였을 때 예열기 내부에서 코킹이 발생하였으며, 423.15 K으로 설정하였을 때는 심각한 코킹이 발생하였다. 이때 예열기 벽면 온도는 각각 대략 700 K, 800 K으로 계산되었다. 예열기 후단에 설치된 필터로 인해 실제 코킹시편에서의 코킹시험 수행에는 영향을 주지 않았다고 판단되나, 향후 보다 높은 온도로 안전하게 예열을 하기 위해서는 다른 방식의 예열기가 필요함을 알 수 되었다.

Nomenclature

| : | Jet A-1 mass flow rate |

| PCoriolis : | Jet A-1 pressure at the Coriolis mass flow meter |

| Pinlet : | Jet A-1 pressure at the inlet |

| Poutlet : | Jet A-1 pressure at the outlet |

| Pturbine : | Jet A-1 pressure at the turbine flow meter |

| Tinlet : | Jet A-1 temperature at the inlet |

| Toutlet : | Jet A-1 temperature at the outlet |

| Tw,max : | Maximum temperature among T1∼T6 |

| T# : | Wall temperature at the # position of the specimen |

| Vinlet : | Jet A-1 velocity at the specimen inlet |

| ρinlet : | Jet A-1 density at the inlet |

Acknowledgments

본 연구는 방위사업청, 국방과학연구소의 선도형 핵심기술 연구개발 과제 중 ‘완제 터보팬 엔진 통합 개발 기술 ‘및 한국연구재단(NRF-2019M1A3A1A02076962)의 지원을 받아서 수행되었으며, 이에 감사드립니다.

References

-

Lee, J. and Ahn, K., “Review on Kerosene Fuel and Coking,“ Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 3, pp. 81-124, 2020.

[https://doi.org/10.6108/KSPE.2020.24.3.081]

-

Lee, J., Lee, B. and Ahn, K., “Experimental Study on Heat Transfer Characteristics of Jet A-1 Fuel,” Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 5, pp. 1-12, 2020.

[https://doi.org/10.6108/KSPE.2020.24.5.001]

- Liu, J.Z., “Chemical Kinetic and Thermal Numerical Simulation of Coking Process of Jet Fuels in Thin Nozzle Sections within Autoxidation Temperature Regime,” Master of Science, Institute of Aerospace Studies, University of Toronto, Toronto, O.N., Canada, 2014.

-

Gül, O., Rudnick, R.L. and Schobert, H.H., “The Effect of Chemical Composition of Coal-Based Jet Fuels on the Deposit Tendency and Morphology,” Energy & Fuels, Vol. 20, No. 6, pp. 2478-2485, 2006.

[https://doi.org/10.1021/ef0503921]

- Vassiloyanakopoulos, V.P., “Design and Method for the Evaluation of the Coking Resistance of Swirl Plates of the E-2C Aircraft Fuel Nozzles,” Master of Science, Department of Mecahnical Engineering, Naval Postgraduate School, Monterey, C.A., U.S.A., 1996.

- Kim, J., Park, S.H., Chun, B., Kim, S.H., Jeong, B.H. and Han, J.S., “A Technical Review of Endothermic Fuel Use on High Speed Flight Cooling,” Journal of the Korean Society of Propulsion Engineers, Vol. 14, No. 2, pp. 71-79, 2010.

-

Song, C., Eser, S., Schobert, H.H. and Patrick G.H., “Pyrolytic Degradation Studies of a Coal-derived and a Petroleum-derived Aviation Jet Fuel,” Energy & Fuels, Vol. 7, No. 2, pp. 234-243, 1992.

[https://doi.org/10.1021/ef00038a013]

- Wong, O., “Design and Development of an Apparatus to Study Aviation Jet Fuel Thermal Stability,” Master of Science, Institute of Aerospace Studies, University of Toronto, Toronto, O.N., Canada, 2010.

-

Commodo, M., Wong, O., Fabris, I., Groth, P.T.C. and Gülder, L.O., “Spectroscopic Study of Aviation Jet Fuel Thermal Oxidative Stability,” Energy & Fuels, Vol. 24, No. 12, pp. 6437-6441, 2010.

[https://doi.org/10.1021/ef1012837]

-

Zabarnick, S., West, J.Z., Shafer, M.L., Mueller, S.S., Striebich, C.R. and Wzesinski J.P., “Studies of the Role of Heteroatomic Species in Jet Fuel Thermal Stability: Model Fuel Mixtures and Real Fuels,” Energy & Fuels, Vol. 33, No. 9, pp. 8557-8565, 2019.

[https://doi.org/10.1021/acs.energyfuels.9b02345]

-

Xie, W., Fang, W., Li, D., Xing, Y., Guo, Y. and Lin, R., “Coking of Model Hydrocarbon Fuels under Supercritical Condition,” Energy & Fuels, Vol. 23, No. 6, pp. 2997-3001, 2009.

[https://doi.org/10.1021/ef8011323]

-

Yuen, T.C.F., Liang, J.J., Young, G.N., Oskooei, S., Sreekanth, S. and Gülder, L.O., “Novel Experimental Approach to Studying the Thermal Stability and Coking Propensity of Jet Fuel,” Energy & Fuels, Vol. 31, No. 4, pp. 3585-3591, 2017.

[https://doi.org/10.1021/acs.energyfuels.6b03091]

-

Jiang, R., Liu, G., He, X., Yang, C., Wang, L., Zhang, X. and Mi, Z., “Supercritical Thermal Decompositions of Normal-and Iso-dodecane in Tubular Reactor,” Journal of Analytical and Applied Pyrolysis, Vol. 92, No. 2, pp. 292-306, 2011.

[https://doi.org/10.1016/j.jaap.2011.07.001]

- Liu, J.Z., “Chemical Kinetic and Thermal Numerical Simulation of Coking Process of Jet Fuels in Thin Nozzle Sections within Autoxidation Temperature Regime,” Master of Science, Department of University of Toronto Institute of Aerospace Studies, University of Toronto, Toronto, Canada, 2014.

-

Widegren, A.J. and Bruno, J.T., “Thermal Decomposition Kinetics of the Aviation Turbine Fuel Jet A,” Industrial & Engineering Chemistry Research, Vol. 47, No. 13, pp. 4342-4348, 2008.

[https://doi.org/10.1021/ie8000666]

- Liang, J.J., “Design and Development of an Experimental Apparatus to Study Jet Fuel Coking in Small Gas Turbine Fuel Nozzles,“ Master of Science, Institute of Aerospace Studies, University of Toronto, Toronto, Canada, 2013.

-

Gascoin, N., Gillard, P., Bernard, S. and Bouchez, M., “Characterisation of Coking Activity During Supercritical Hydrocarbon Pyrolysis,” Fuel Processing Technology, Vol. 89, No. 12, pp. 1416-1428, 2008.

[https://doi.org/10.1016/j.fuproc.2008.07.004]

- Kim, J., Park, S.H., Chun, B., Kim, S.H., Jeong, B.H. and Han, J.S., “Cooling Technologies by Using of Hydrocarbon Type Fuels,” 2010 KSAS Spring Conference, Peongchang, Korea, pp. 336-339, Apr. 2010.

- Joh, M., Kim, S. and Choi, H.S., “A Review on the Factors Affecting High Temperature Thermal Stability of the Kerosene-Type Fuels,“ 50th KSPE Spring Conference, Jeju, Korea, pp. 420-421, May 2018.

-

Tidjani, N., Martin, G.H., Ropital, F., Grienche, G. and Verdier, H., “Carbon Deposits in Gas Turbine Injectors,” ASME Turbo Expo 2001: Power for Land, Sea, and Air, New Orleans, L.O., U.S.A., pp. 1-7, Jun. 2001.

[https://doi.org/10.1115/2001-GT-0072]