벨 마우스 흡입구 보호망에 의한 전압력 손실영향 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

벨 마우스 흡입구는 압력 손실이 거의 발생하지 않으며 정확한 유량 계측이 가능하다는 장점이 있어 다양한 산업에서 적용되고 있다. 본 연구에서는 벨 마우스 흡입구의 벨 형태를 Long radius 형상으로 설계하였고 야외 환경에서 엔진 운용조건에 대해 흡입되는 공기의 압력강하가 발생되는 동시에 외부 물질에 의한 엔진 손상이 발생되지 않는 적합한 보호망의 격자 사이즈를 선정하였다. 보호망 설치로 인한 전압력 손실에 대해 전산 해석 및 실험 결과 획득한 두 가지 데이터 로부터 수정된 압력 강하 계수 방정식을 제시할 수 있었다.

Abstract

Bell mouth inlet is applied in various industries due to the advantage of little pressure loss and accurate flow measurement. In this study, the configuration of the bell mouth intake is designed in a long radius shape, and a suitable grid size was selected to minimize thepressure drop and to prevent the engine damage by foreign objects at outdoor operating conditions. It was able to present a modified pressure drop coefficient equation from two data obtained from the computational simulation and experimental results for the total pressure loss by inlet screen installation.

Keywords:

Bell Mouth Inlet, Inlet Screen, Screen Pressure Drop Coefficient키워드:

벨 마우스 흡입구, 흡입구 보호망, 압력강하계수1. 서 론

공기흡입구는 압력손실을 최소화하고 양질의 공기를 공급하는 목적으로 사용된다. 벨 입구 형상의 공기흡입구는 내부 유동의 경계층 두께가 얇아서 유동에 대한 유효면적 감소율이 작다. 이러한 장점들 때문에 벨 마우스 공기흡입구는 제트 엔진, 산업용 팬과 펌프, 압축기, 블로워 등과 같이 다양한 산업에서 적용되고 있다.

가스터빈 엔진의 경우에는 엔진 성능의 정확한 평가를 위해 유량 계측이 중요하다. 그래서 지상 엔진 테스트를 수행하는 경우 압력 손실을 최소화하고 유량 계측을 할 수 있는 벨 형상 흡입구를 사용한다. 벨 마우스 공기흡입구는 벨 형상에 따라서 유동 특성도 변화한다. Tiwari 등[1]은 원, 에어포일과 타원형 타입과 같은 벨 형상을 설계하였으며 유동해석을 통해 내부 유동 특성을 비교하여 장단점을 비교하였다. 그리고 Blair 등[2,3]은 왕복 엔진에 벨 마우스 흡입구를 적용하여 최적화 연구를 수행한 바가 있다. 대용량 유량에 대한 측정 방법은 압력 센서와 온도 센서를 이용하며 측정된 온도와 압력 값을 계산하여 유량을 계산하는 방법이 있다. 국내에서 Kim[4]은 대용량 벨 마우스 유량계를 설계 제작하는 방법에 대한 연구를 수행한 바가 있다.

본 연구에서는 야외 환경을 고려하여 외부물질 흡입에 인한 엔진 손상을 예방하고자 보호망을 설치하였다. 보호망 설치로 인한 전압력 손실을 계산하였으며 실험 결과를 제시하였다. 실험결과와 해석결과를 확보하여 두 결과를 비교분석한 후 수정된 압력 강하 계수 방정식을 제시하였다.

2. 설계 및 실험 장치

2.1 벨 마우스 설계

벨 마우스 구조는 flared inlet, throat 영역으로 분류할 수 있다. flared inlet 설계는 flared inlet 크기에 따른 유동 질과 무게 사이의 트레이드 오프(trade-off) 설계가 필요하다.

짧고 크기가 작은 flare 보다 길고 크기가 큰 flare는 질 좋은 유동 조건을 엔진에 공급한다. 그러나 길고 큰 flared inlet을 사용하게 되면 벨 마우스 흡입구의 무게가 무거워지므로 그에 해당하는 지지대가 필요하게 된다.

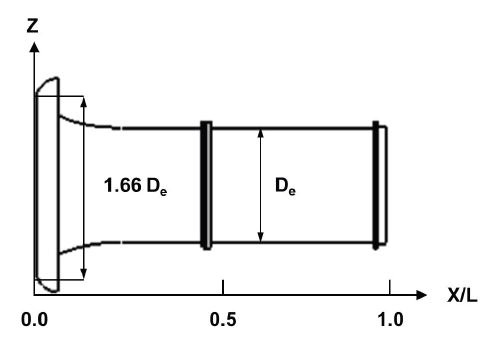

벨 마우스에 대한 형상 설계는 ASME MFC-26 문서를 참조하였으며 벨 형상은 long radius 노즐 형상을 사용하였다[5]. 설계된 벨 마우스에 대한 주요 치수와 형상을 Fig. 1에 나타내었다. PW615F 엔진에 대한 사이클 해석을 수행하여 지상이륙에서의 흡입되는 유량을 계산하였다. 흡입되는 유량은 20.79 kg/s이고 사이클 해석에 사용된 대기온도와 압력은 각각 288 K와 101.325 kPa이다. 마하수에 따른 노즐 목 넓이와 MFP(Mass Flow Parameter)에 대한 계산결과를 Table 1에 나타내었다. MFP와 흡입구 목 넓이를 구하는 Eq.은 아래와 같다.

| (1) |

| (2) |

본 연구에서 선정한 노즐 목 면적은 압력 손실을 최소화하고 최대 유량을 흡입할 수 있도록 설계하였다. 하지만 저속 유동에서는 흡입구 입구와 목 압력 차이가 크지 않기 때문에 정확한 유량 측정을 위해서는 정밀한 계측 장비가 필요하다는 단점이 있다.

2.2 보호망 설계 및 실험 장치 구성

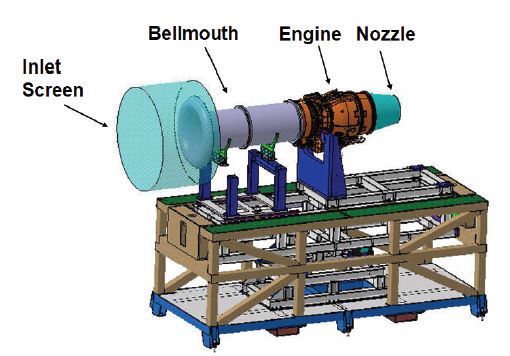

벨 마우스 흡입구 실험을 위한 실험장치 구성은 Fig. 2와 같이 구성하였다. 엔진은 바이패스 비 2.9, 추력 6,500 N의 성능을 가지는 PW615F 터보팬 엔진을 사용하였다. 노즐 전체 길이는 노즐 직경에 0.669 배이며, 노즐 입/출구 면적축소비는 0.8 배이다. 그리고 엔진 내부로 외부물질에 의한 엔진 손상을 방지하기 위해 흡입구 보호망(Inlet screen)을 설치하였다. 보호망은 엔진을 보호할 수 있다는 장점이 있으나 전압력 손실이 발생하므로 격자 치수와 보호망 크기를 선정할 때 주의가 필요하다. 보호망에 의한 전압력 손실에 대한 Eq.은 아래와 같다.

| (3) |

보호망 압력 강하 계수 K(Screen pressure drop coefficient)는 격자 치수 형상에 의한 압력 손실을 반영한다. 보호망 압력 강하 계수는 Mehta 등[6]은 보호망 압력 강하 계수 K를 다음과 같이 정의하였다.

| (4) |

U는 보호망에서의 자유류 속도를 나타내고 d는 보호망 직경(inlet screen diameter)을 의미한다. 그리고 ν는 동점성 계수(kinematic viscosity)이다. β는 격자 개방 면적 비(screen open area)를 의미하며 다음과 같이 계산하며, l은 보호망 길이(inlet screen length)이다.

| (5) |

Table 2는 보호망 길이에 따른 공극률, 보호망 압력강하계수와 전압력 손실을 계산한 결과이다.

Mehta가 제안한 보호망 압력 강하 계수는 본 연구와 적합하지 않는 것을 확인하였다.

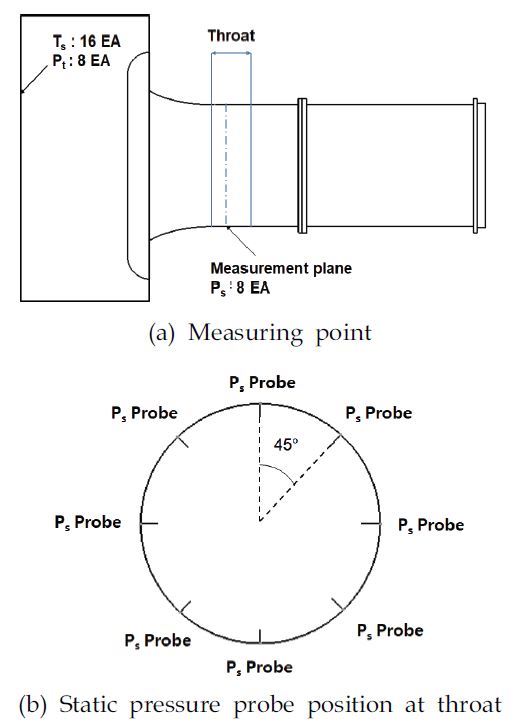

야외 환경 실험장의 외부물질 크기를 고려하여 보호망 격자는 4 × 4 mm로 선정하여 엔진 파손을 예방하였다. 흡입되는 유량을 측정하기 위하여 Fig. 3과 같이 온도와 압력 센서를 위치시켜 온도와 압력을 측정하였다. 보호망에는 T-type 비금속 열전대 16개, 8개 전압력 피토 튜브(pitot-tube)를 설치하였으며 흡입구 목에는 45° 간격으로 8개 정압력 측정을 위한 압력탭을 설치하였다. 본 실험에서 사용된 압력스캐너는 Scanivalve사의 DSA3218를 사용하였으며, 정밀도 ±0.12%이다. 온도 스캐너는 Scanivalve사의 DTS4050/16TX로 정확도는 ±0.5℃이다. 벨 마우스 흡입구 목에서 온도와 압력을 이용하여 계산하는 유량식은 아래와 같다.

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

마하수(M)과 속도(V)는 흡입구 목에서의 속도이며 보호망에서 측정하는 전압력과 전온도 그리고 목에서 측정한 정압력을 이용하여 계산할 수 있다.

3. 유동 해석

3.1 전산모델

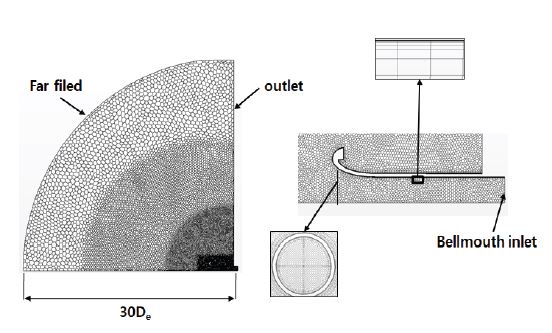

보호망이 없는 벨 마우스 흡입구 특성을 확인하고자 유동해석을 수행하였다. 전산 모델에 대한 주요 정보는 Fig. 4에 나타내었으며, 벨 마우스의 입구 경계조건은 질량 유동 입구 현상을 모사하였다. 공기 유량은 20.79 kg/s, 온도는 288.0 K를 사용하였다. 외부 유동 조건은 압력출구 조건과 자유류 조건을 혼합하여 사용하였다. 압력 출구 조건의 온도는 288.0 K이고 압력으로 101.325 kPa를 사용하였다. 자유류 조건은 마하수 0.0004이고 온도는 288.0 K 이다.

해석 소프트웨어는 STAR CCM+를 이용하였으며 수치기법으로는 밀도기반, 셀 기반 유한 체적법, 내재 시간 전진법을 사용하였고 점성 플럭스 계산을 위해 종속변수의 변화와 국부 격자 해상도에 따라 수치 해의 정확성 및 안정성 유지에 적합한 대류항 계산 방법 Roe FDS 기법을 사용하였다[7,8].

반구 형상 외부 유동장을 사용하였으며 벨 마우스로 흡입되는 공기는 압력 출구와 외부 유동장에 대한 압력 영향성이 없도록 충분한 크기의 반구 반지름을 생성하였다. 반지름의 크기는 벨 마우스 입구 직경 30 배가 되도록 하였다. 그리고 해석 경제성을 고려하여 1/4 대칭형 모델을 사용하였다. 기본 격자 크기는 200 mm이며, 벨 마우스 흡입구 영역은 격자를 10%로 하여 격자를 구성하였고 목 위치에서 레이놀즈 수는 3.7 × 106 이다. 경계층에 대한 충분한 점성마찰력을 고려할 수 있도록 prism layer의 전체 두께는 5 mm로 선정하였고 노즐 벽면 첫 번째 격자 높이는 0.0013 mm로 y+를 5이하로 생성하였다.

3.2 격자 의존성 및 해석모델 검증

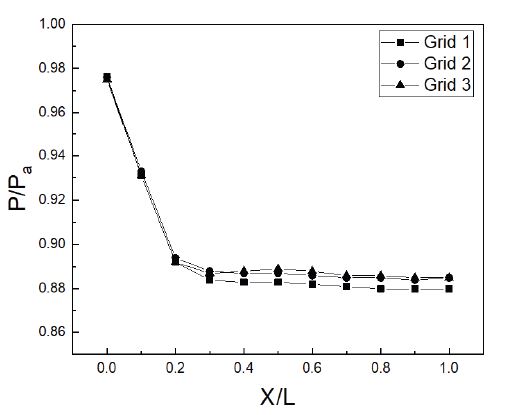

Fig. 5는 벨 마우스 흡입구 해석 결과의 격자 의존성 테스트를 위해 서로 다른 격자를 갖는 Grid 1(격자수 220,030), Grid 2(격자수 2,597,911), Grid 3(격자수 6,086,002)에 대해 벨 마우스 내부 유동에 대한 압력 비를 비교하였다. 그리드 2와 그리드 3은 동일한 압력 비에 경향성을 보이고 있다. 따라서 200만개 이상의 격자를 사용할 경우 격자 독립성을 보이는 것으로 확인되며 경제성과 정확성이 있는 그리드 2 격자생성방법이 적합하다고 판단하였다.

해석 모델의 검증을 위해 보호망을 사용하지 않은 상태에서 운영되는 벨 마우스 흡입구 유량과 전압력 값에 대해 실험 결과와 해석결과를 비교하였다. 실험 조건은 대기온도와 대기 압력은 각각 288 K, 101,325 Pa이다. 그리고 엔진 운영 조건은 이륙 조건으로 고압 압축기 회전수 42,300 rpm으로 운영되었다. 측정 유량은 20.797 kg/s 과 전압력은 101.325 kPa이다. 해석 유량과 전압력은 20.79 kg/s와 101.325 kPa로 실험결과와 해석결과가 유사한 경향성을 보였다.

4. 결과 및 토론

4.1 벨 마우스 흡입구 결과 및 해석결과

실험 환경에 대한 대기 온도와 압력은 287.93 K이며 대기 압력은 101.325 kPa이다. Table 3은 엔진 운영조건에 따른 30초 동안의 실험결과에 대하여 산술평균 방법을 이용하여 결과를 제시하였다. N2는 고압 압축기의 회전수를 나타내며 회전수에 따른 온도 압력을 계측 결과를 보여준다. 실험의 진행 절차는 엔진 회전수를 점진적으로 증가하면서 최대 추력까지 증가시켰다. 보호망 앞단에 설치된 전압력 측정값은 엔진 회전수에 따라 영향성이 없었다. 하지만 엔진 회전수가 증가하면서 목 위치에서 정압력이 감소하여 속도가 증가하였으며 목표로 설계한 마하수 0.4와 동일한 결과를 얻었다. 또한 최대추력 회전수인 41,846 RPM에서 공기 유량은 20.65 kg/s로 사이클 해석결과보다는 적은 용량의 공기가 흡입되었다. 공기가 보호망을 지나면서 생기는 손실과 실험과 계산의 누적된 오차로 판단된다. 정압력 계수(static pressure coefficient) Cp는 무차원화 된 계수로 내부 압력 특성을 확인할 수 있다. 실험을 통해 얻은 정압력 계수는 -4.23으로 확인되었다. 정압력계수의 계산 방법은 아래와 같다.

| (11) |

4.2 벨 마우스 해석결과

Table 4는 흡입구 목 위치에서 압력, 유량, 속도에 대한 해석결과를 나타내었다. 사이클 해석 결과로부터 얻은 유량과 동일한 용량의 유량이 흡입되었고, 마하수는 0.41로 설계목표와 0.01 차이가 발생하였다. 그리고 유동해석결과로 얻은 목에서의 정압계수는 -3.80으로 실험결과와 정압력 계수 차이가 있어 내부 압력 특성과 다른 것을 확인하였다.

4.3 보호망 압력 손실 계수 경험식

Mehta 가 제안한 압력 손실 계수를 적용한 경우 보호망에 의한 전압력 손실은 6%로 상당히 큰 전압력 손실이 계산된다. 하지만 실제 실험 결과로 유량과 속도 값으로부터 6%에 해당하는 큰 전압력 손실이 발생하지 않는 것을 확인된다. Mehta 의 압력 손실 계수 방정식이 본 연구에서 수행한 벨 마우스 흡입구에 적합하지 않는 것을 판단되며 본 연구에서 얻은 실험 결과와 해석 결과를 통해서 정의한 수정된 압력강하계수 방정식과 전압력 손실 계산식은 아래와 같다.

| (12) |

| (13) |

Table 5는 수정 Eq. 12과 Eq. 13 방정식을 이용하여 계산된 수정 압력강하계수와 전압력 손실량을 보여주고 있다. 실험에서 사용하였던 보호망 격자 길이 4 mm에서의 전 압력 손실은 126.2 Pa로 계산되었으며 초기 전압력 0.1%에 해당하는 손실이 발생되는 것을 확인하였다.

| (14) |

Eq. 14는 보호망에 의한 손실이 없는 해석적 방법으로 얻은 해석 값에 Table 5 압력손실 값을 반영한 정압력계수 식이다. 본 연구에서는 수정된 압력강하계수 방정식의 검증을 위해서 실험 정압력 계수를 비교하였다. 계산된 정압력 계수는 –4.23으로 실험값과 동일한 것을 확인하였으며 계산된 전압력 손실량이 타당한 것임을 확인하였다.

5. 결 론

벨 마우스 보호망에 의한 전 압력 손실을 평가하고자 Mehta가 제안한 보호망에 의한 압력 강하 계수 식을 활용하였다. Mehta의 압력 강하 계수 식을 사용하여 얻은 압력 손실 값은 측정된 실험값과 큰 오차가 있는 것을 판단되어 본 연구에서는 수정된 압력 강하 계수 식을 제안하였으며, 보호망에 의한 압력 손실 값에 대하여 계산을 수행하였다. 수정 압력 강하 계수를 적용한 CFD 결과와 실험에 대한 정압력 계수가 수치가 상당히 유사한 것을 확인하였으며, 수정된 압력 강하 계수 식은 향후 벨 마우스 흡입구 보호망 설계에 도움이 될 것으로 기대된다.

Nomenclature

| M : | Mach number |

| Ath : | Throat area |

| V : | Velocity |

| R : | Gas constant |

| γ : | Ratio of the specific heats |

| MFP : | Mass flow parameter |

| : | Mass flow rate |

| Tt : | Total temperature |

| Pt : | Total pressure |

| Ps : | Static pressure |

| θ : | Turbulent modeling constant |

| ρ : | Density |

| Pa : | Ambient pressure |

| K : | Screen pressure drop coefficient |

| β : | Screen open area |

| l : | Screen wire length |

| De : | Inlet diameter |

| d : | Inlet screen diameter |

| ω : | Modified pressure drop coefficient |

Acknowledgments

이 논문은 국방과학연구소가 지원하는 저피탐 무인항공기 추진계통 IR 감소 기술 연구로 수행되었습니다.

References

- Tiwari, A., Patel, S., Lad, A. and Mistry, C.S., “Development of Bell mouth for Low speed axial flow Compressor Testing Facility,” In Proceedings of the Asian Congress on Gas Turbines, Indian Institute of Technology Bombay Mumbai, India, ACGT 2016-18, Nov. 2016.

-

Blair, G.P., Lau, H.B., Cartwright, A., Ragunathan, B.D. and Mackey, D.O., “Coefficients of discharge at the apertures of engines,” International Off-Highway & Powerplant Congress & Exposition, Milwaukee, U.S.A., SAE 952138, Sep. 1995.

[https://doi.org/10.4271/952138]

-

Blair, G.P., Design and simulation of four stroke engines, 1th ed., Society of Automotive Engineers, New York, U.S.A., 1998.

[https://doi.org/10.4271/R-186]

-

Kim, J.W., “Large Scale Mass Flow Measurement Using Bellmouth and Rake,” Journal of the Korean Society of Propulsion Engineers, Vol. 16, No. 4, pp. 70-79, 2012.

[https://doi.org/10.6108/KSPE.2012.16.4.070]

- ASME, “Measurement of gas flow by Bellmouth inlet Flowmeters,” MFC-26-2011, 2011.

-

Mehta, R.D., “Turbulent Boundary Layer Perturbed by a screen,” AIAA Journal, Vol. 23, No. 9, 1985.

[https://doi.org/10.2514/3.9089]

-

Roe, P.L., “Approximate Riemann Solvers, Parameter Vectors and Difference Schemes,” Journal of Computational physics, Vol. 43, No. 2, pp. 357-372, 1981.

[https://doi.org/10.1016/0021-9991(81)90128-5]

-

Quirk, J.J., “A contribution to the Great Riemann Solver Debate,” International Journal for Numerical Methods in Fluids, Vol. 18, No. 6, pp. 555-574, 1994.

[https://doi.org/10.1002/fld.1650180603]