슬링거 연소기 회전연료노즐의 유량과 회전수에 따른 분무특성에 대한 실험적 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

슬링거 연소기 회전연료노즐의 유량과 회전수의 변화에 따른 분무 특성을 관측하기 위한 실험적 연구를 수행하였다. 물 공급장치, 고속 회전모터, 회전연료노즐, 시험용 챔버로 구성된 분무 시험리그를 구성하였으며, 고속카메라와 고출력 광원을 사용하여 회전연료노즐 오리피스로부터 토출되는 물의 분무를 가시화하였다. 실험 결과 유량이 감소하고 회전수가 증가할수록 미립화가 향상됨을 확인하였다. 분무 특성 모드와 성능함수로 구성된 맵을 도출한 결과, 기체의 공기역학적 Weber 수와 액체-기체 모멘텀 플럭스 비는 액체의 주 분열 특성과 관련이 있으며, 액체-기체 모멘텀 플럭스 비와 Rossby 수는 액체 분출 모드와 밀접한 상관관계를 가짐을 확인하였다.

Abstract

An experimental study was conducted to observe the spray characteristics for different flow rates and rotating speeds of a rotating fuel nozzle of a slinger combustor. The water spray ejected from the nozzle orifice was visualized using a high-speed camera and a light source. It was confirmed that the atomization was improved, as the flow rate decreased and rotating speed increased. The characteristic maps for the spray characteristics and performance parameters showed that the aerodynamic Weber number and the liquid-air momentum flux ratio were associated with the liquid primary breakup, and the liquid-air momentum flux ratio and Rossby number were closely correlated with the liquid ejection mode.

Keywords:

Slinger Combustor, Rotating Fuel Nozzle키워드:

슬링거 연소기, 회전연료노즐1. 서 론

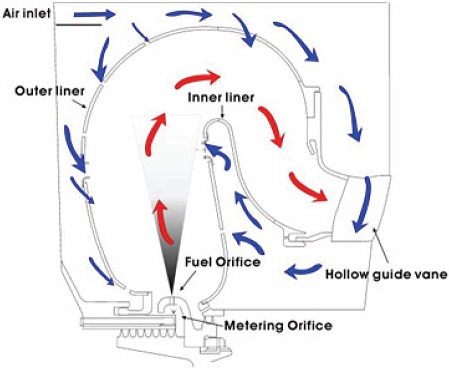

슬링거 연소기의 회전연료노즐(rotating fuel nozzle)은 고속의 회전축에서 발생하는 회전력을 이용하여 연료를 연소실에 분사하는 장치로(Fig. 1), 고압의 연료펌프 없이도 미립화된 연료를 효과적으로 공급할 수 있는 장점을 가진다. 회전연료노즐은 가압식 노즐 및 Air-blast 노즐 등 타 방식에 비해 구조가 간단하여 제작 및 가공이 쉬운 장점을 가지고 있으며, 부품 수가 상대적으로 작아 비용 및 유지보수 측면에서 매우 효율적인 수단으로 인정받아 소형 가스터빈 엔진에 폭넓게 적용되고 있다[1]. 한편, 회전연료노즐은 회전수가 비교적 낮은 점화 그리고 시동 영역에서는 낮은 원심력으로 인해 미립화 성능이 저하되어 연소기의 점화 성능 저하 및 화염 불안정을 초래하게 되는 단점을 지닌다[2]. 따라서 슬링거 연소기의 넓은 운용조건에서의 작동 신뢰성 확보를 위해 다양한 조건에서의 회전연료노즐의 분무 특성에 대한 심층적인 연구가 필요하다.

Morishita 등[3]은 오리피스가 없는 내부구조 및 스월컵 형태의 분사기구 그리고 오리피스를 가지는 회전연료노즐에 대해 오일 필름에 수집된 분무입자를 촬영하여 입자의 크기를 측정하였다. 그 결과, 분무입자의 크기(Sauter mean diameter(SMD))는 연료노즐의 회전속도에 반비례하며, 유량과 직경에 비례하는 경험식을 얻었다. Dahm 등[4]은 Nd:YAG 레이저와 고속카메라를 이용한 이미지 촬영을 통해 서로 다른 오리피스 홀의 모양을 가지는 회전연료노즐의 분무 특성을 아임계 분열(sub-critical breakup) 그리고 초임계 분열(super-critical breakup) 모드로 구분하여 설명하고자 하였으며, 오리피스 형상에 의한 표면장력 그리고 오리피스 내벽에서의 액막의 두께가 분무 특성에 큰 영향을 미침을 보고하였다. 또한, Dahm 등[4]은 Morishita 등[3]의 데이터를 이용하여 성능함수와 분무 입자 크기와의 상관관계를 파악한 결과 기체의 공기역학적 Weber 수에 큰 영향을 받는 반면, Ohnesorge 수의 영향은 미미한 것으로 보고하였다. Choi 등[5]은 초소형 터보제트엔진에 사용되는 회전연료노즐에 대해 고속카메라를 이용하여 분무 특성을 파악하고, 위상 도플러 입자 분석기(Phase doppler particle anenometry(PDPA))를 이용하여 서로 다른 오리피스 직경과 회전수에 따른 액적의 크기를 측정하였다. 그들은 35,000 RPM의 회전속도에서 오리피스의 직경이 1.5 mm와 2 mm인 경우 SMD가 약 60 μm이하를 나타내며 우수한 미립화 성능을 보인다고 보고하였다. Razayat 등[6]은 높은 종횡비의 경사진 오리피스를 가지는 회전연료노즐을 대상으로 성능함수를 함수로 하는 주 분열(primary breakup) 모드에 대한 맵을 구성하여 성능함수와 액체의 주 분열 모드 간의 상관관계를 파악하였다. 그들은 액체의 주 분열 형태에 따라 액주 분열(liquid column breakup), 액막 분열(bag breakup), 액사 분열(stretched-ligament breakup) 그리고 전단 분열(shear breakup) 모드로 구분하였으며, 기체의 공기역학적 Weber 수가 주 분열 모드에 영향을 미치는 주요한 요인임을 확인하였다. 또한, 그들은 입자 이미지 분석(Particle/droplet image analysis(PDIA))을 이용하여 액적의 크기를 측정한 결과 액체의 Weber 수, 액체-기체 모멘텀 플럭스 비 그리고 Rossby 수가 액적의 크기와 밀접한 관련이 있는 것으로 파악하였다.

본 연구에서는 현재 개발 중인 슬링거 연소기의 회전연료노즐을 대상으로 하여 유량과 회전수의 변화에 따른 분무 특성을 관측하기 위한 실험적 연구를 수행하였다. 회전연료노즐의 분무 특성을 구현하기 위해 물 공급장치, 고속 회전모터, 회전연료노즐, 시험용 챔버로 구성된 분무 시험리그를 구성하였다. 고속카메라와 고출력 광원을 사용하여 회전연료노즐 오리피스로부터 토출되는 물의 분무를 가시화하였으며, 서로 다른 유량과 회전수에 대해 오리피스 출구에서의 물의 분무 특성을 비교하였다. 미립화 성능을 정량적으로 파악하기 위해 액체의 Weber 수, 기체의 공기역학적 Weber 수, 액체-기체 모멘텀 플럭스 비 그리고 Rossby 수를 성능함수로 선정하였으며, 유량과 회전수의 변화가 성능함수에 미치는 영향을 파악하였다. 또한, 액체의 주 분열 특성에 대한 분류 그리고 액체의 분출 특성에 대한분류 방법을 적용하여 성능함수들로 구성된 맵을 구성하였고, 분무 특성과 성능함수들 간의 상관관계를 조사하였다.

2. 슬링거 회전연료노즐 모델

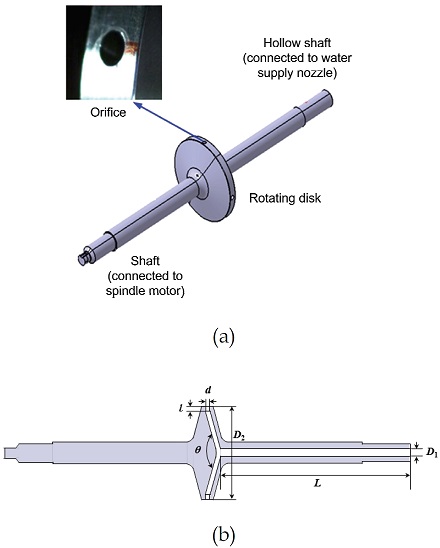

Fig. 2는 본 연구에 사용된 회전연료노즐의 형상을 나타낸 것이다. Fig. 2(a)에서 나타난 바와 같이 회전연료노즐은 액체 공급유로와 연결된 중공축, 원심력을 생성하기 위한 디스크, 반경방향으로 연료를 분출하기 위한 원형의 오리피스 그리고 스핀들 모터와 직접적으로 연결된 회전축으로 구성하였다. Fig. 2(b)는 회전연료노즐의 단면을 나타낸 것으로, 중공축의 내부 직경(D1)과 길이(L)는 각각 9 mm, 200 mm이며, 단면에서의 디스크 내부 유로의 각도(θ)와 디스크 직경(D2)은 각각 150°, 98 mm이다. 디스크의 출구에는 4 mm의 직경(d)과 3 mm의 길이(l)를 가지는 8개의 오리피스를 45° 간격으로 배치하였다.

3. 실험장치 및 방법

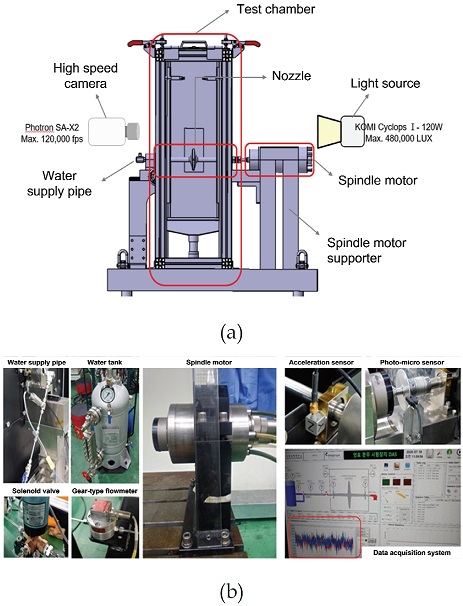

Fig. 3은 회전연료노즐 시험리그 형상 및 구성품의 사진을 나타낸 것이다. 시험용 챔버(Fig. 3(a))는 반경방향 그리고 원주방향으로 광범위하게 비산되는 회전연료노즐의 분무 특성 상상부와 측면 부를 차단시켰으며, 챔버의 하부에는 측정 중 분사된 물이 배출되도록 드레인 포트를 설치하였다. 챔버의 정면 부에는 고속카메라 촬영을 위한 창을 내었으며, 후면 부는 배경이 가시화를 위한 광원에 노출되도록 반투명 아크릴 판을 설치하였다. Fig. 3(b)는 시험을 위한 구성품들을 나타낸 것이다. 질소 탱크에 설치된 레귤레이터를 조절하여 작동유체가 저장된 탱크 내부에 가압을 유지하였으며, 물탱크 토출 부에 설치된 밸브를 이용하여 유량을 조절하였다. 액체 공급유로를 통해 회전연료노즐 축 내부로 액체가 흐르도록 구성하였으며, 솔레노이드 밸브 신호를 제어하여 각 케이스마다 약 5초 간 물을주입하여 회전연료노즐 출구로부터 비산되는 분무 특성을 관측하였다. 스핀들 모터는 4.1 kW의 출력, 그리고 0.6 Nm의 토크를 가지며 최대 90,000 RPM의 고속회전이 가능한 Fischer MFM-1290 모델을 선정하였으며, 회전연료노즐 축과 직접적으로 연결하여 구동하도록 하였다. 회전연료노즐 축 옆에 포토마이크로센서(BS5-V1, Autonix 社)를 장착하여 회전수를 측정하였으며, 센서의 응답 주파수와 응차 거리는 각각 2 kHz 그리고 ≤0.05 mm 이다. 용적형 유량계(ZHA 02 KL.W.V, KEM 社)를 사용하여 유로로 공급되는 물의 유량을 측정하였다. 이때 유량의 측정 범위와 오차는 각각 0.1∼7.0 lpm 그리고 ±0.1%이다. 측정 장비들로부터 수신한 데이터들은 DAS용 PC에서 실시간으로 확인/저장할 수 있도록 구성하였다.

회전연료노즐 분무 특성의 가시화를 위해 shadowgraph 기법을 사용하였으며, 촬영 장비는 고속카메라, 고출력 광원 그리고 카메라의 제어와 이미지를 저장하기 위한 PC로 구성하였다. 고속카메라는 Photron SA-X2 모델을 사용하였으며, 확대된 이미지를 촬영하기 위해 Zeiss F2.0 100 mm 렌즈를 사용하였다. 분무 특성의 관측을 위해 고속카메라의 렌즈는 축과 동일선상에 위치시켰으며, 회전연료노즐의 회전수를 고려하여 노출 시간과 셔터의 속도는 각각 5,000 fps 그리고 1/100,000∼1/200,000 s로 설정하였다. 반투명 아크릴판 후방 부에는 촬영을 위한 고출력의 광원(KOMI Cyclops I-120 W, 최대 480,000 lux)을 설치하였다.

본 실험의 작동유체는 물을 대상으로 하였으며, 상온(15°C), 대기압 그리고 외부 광원이 차단된 실험실 환경에서 실험을 수행하였다. 모터의 회전수는 1,000∼10,000 RPM 범위에서 1,000 RPM 간격으로 변경시켜가며 실험을 진행하였고, 물의 공급유량은 25 kg/h, 50 kg/h, 75 kg/h 그리고 100 kg/h 4가지 경우에 대해 실험을 수행하였다.

4. 성능함수

Dahm 등[4]은 회전연료노즐 오리피스 내벽에 생성되는 액막의 두께가 액적의 크기에 미치는 영향을 강조한 바 있으며, 코리올리 힘이 무시할만하다는 가정 하에 액막의 두께를 이론적으로 정의한 바 있다. 오리피스 내벽에서의 이론적인 액막의 두께 t는 아래와 같이 정의된다.

| (1) |

여기서 μl, Q와 ρl은 각각 액체의 동점성 계수, 액체의 체적 유량, 액체의 밀도를 의미한다. R, d, N 그리고 ω은 회전연료노즐 디스크의 반경, 오리피스의 직경, 오리피스의 개수 그리고 노즐의 회전수를 나타낸다.

본 연구에서는 유량과 회전수의 변화에 따른 회전연료노즐의 분무 특성과 성능에 대한 상관관계를 파악하기 위해 아래와 같이 미립화 특성 연구에서 중요하다고 알려진 바 있는 무차원수인 기체의 공기역학적 Weber 수(Weg), 액체의 Weber 수(Wel), 그리고 액체-기체 모멘텀 플럭스 비(q)를 성능함수로 정의하였다[7].

| (2) |

| (3) |

| (4) |

여기서 ρa 그리고 σ는 기체의 밀도 그리고 액체의 표면장력을 각각 나타낸다. Ub와 Uc는 각각 액막의 분출속도 그리고 기체의 원주방향 속도를 나타내며, 각각 Ub=Q/πdNt, Uc=Rω로 정의된다. Ul는 액체의 상대속도이며, Ul=(Ub2+Uc2)0.5로 정의된다. Wel와 Weg 그리고 q에 대해 독립적인 관계를 가지는 수직분사 제트유동의 경우와는 달리 회전연료노즐 유동에서는 원주방향 속도(Uc)가 노즐의 회전수에 의해 결정되기 때문에 서로 종속적인 관계를 가지는 것이 특징이다.

Rossby 수(Ro)는 회전체 유동에서 사용되고 있는 무차원수로, 구심 가속도(Rω2)와 코리올리 가속도(2ωUb)의 비율을 나타낸다. 회전연료노즐의 액체의 미립화는 구심력과 코리올리 힘이 중요한 영향을 미치는 것으로 알려져 있다. 따라서 분무 특성과의 상관관계를 파악하기 위해 Ro를 성능함수로 정의하였으며, 이는 아래와 같이 정의된다.

| (5) |

5. 결과 및 토론

5.1 회전수와 유량의 변화에 따른 분무특성 비교

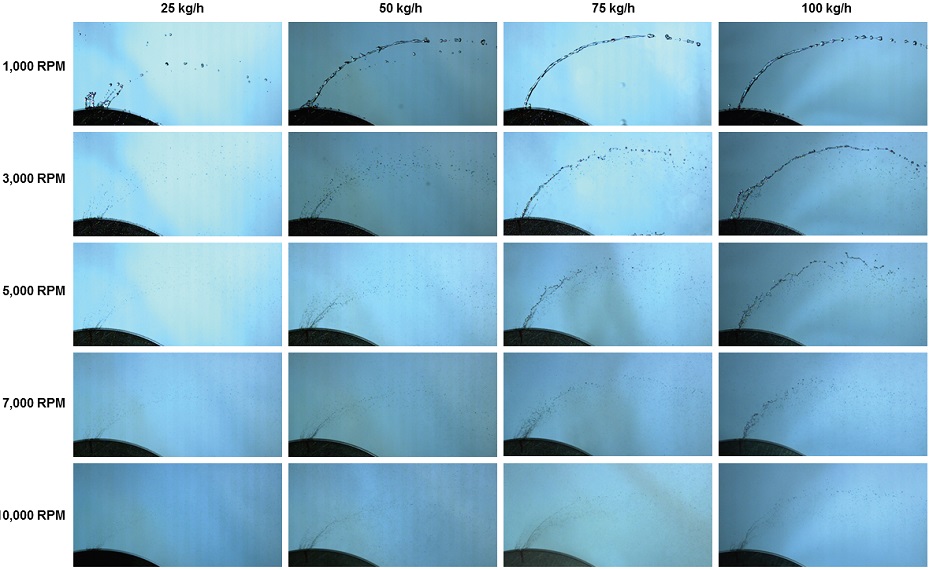

Fig. 4는 유량과 회전수의 변화에 따른 오리피스 출구에서의 물 분무거동을 가시화하여 나타낸 것으로, 1/160,000 s의 간격으로 얻은 샘플링 데이터 중 고정된 위치의 노즐에서의 순간 이미지들을 비교한 것이다.

Instantaneous captured images of spray from orifice exit for different flow rates and rotating speeds.

모든 경우에 대해 회전하는 노즐에 대한 액체의 코리올리 힘과 구심력에 의해 오리피스 출구로부터 반경방향 그리고 시계방향(회전방향과 반대방향)을 따라 포물선 형태로 물이 분사되는 것이 관측되는데, 이때 물의 분무각은 회전수 또는 유량에 관계없이 유사한 것을 볼 수 있다. Lee 등[8]은 구심력으로 발생하는 오리피스 출구에서의 분사 압력과 미립화를 위한 외기 유동속도가 모두 회전수와 비례하는 밀접한 관계를 가지고 있기 때문에 분무각이 일정하다고 언급하였다. Broumand와 Birouk[7]이 조사한 바와 같이 수직분사 제트유동(crossflow jet)에서 액체의 분사압력과 외부 유동속도에 따라 제트의 분사각이 받는 영향이 지대함을 고려하였을 때, 유동의 분무각이 일정한 것은 수직분사 제트유동과는 구분되는 회전연료노즐의 분무 특성으로 이해할 수 있다.

각 회전수에서의 유량의 변화에 따른 물의 분무특성을 비교하였다. 1,000 RPM에서는 25 kg/h를 제외한 50, 75, 100 kg/h의 경우 물의 표면장력에 의한 응집력이 외력에 비해 커 오리피스 출구로부터 형성되는 액주(liquid column)의 형태로 물이 분사된다. 이후 하류에서 Rayleigh 불안정성에 의해 액주와 유사한 직경을 가지는 큰 액적의 이차 분열(secondary breakup)이 발생한다. 3,000 그리고 5,000 RPM의 경우 오리피스 출구에서 곧바로 액막(bag) 또는 액사(ligament)가 형성되어 하류에서 액적이 분열되는 과정을 거친다. 이때, 유량이 증가할수록 오리피스 출구에서의 액막 또는 액사가 밀집되어 분포하며, 하류에서의 분열된 액적들의 크기 역시 증가하는 것을 볼 수 있다. 오리피스 출구에서 곧바로 액적(droplet)이 형성되는 10,000 RPM에서도 유량이 증가할수록 오리피스 출구 부근에서의 액적의 크기와 밀집도가 증가함이 가시적으로 확인된다.

각 유량에서의 회전수의 변화에 따른 액체의 분무특성을 비교하였다. 저 유량인 25 kg/h에서는 대부분의 회전수에서 오리피스 출구로부터 바로 액사 또는 액적의 형태로 물이 분무되는 특성을 가지며, 회전수가 증가하여도 분무 특성은 가시적으로 큰 변화가 없다. 50 kg/h의 경우 1,000 RPM에서 오리피스 출구로부터 액주의 형태로 분사됨이 관찰되나, 3,000 RPM에서는 곧 액적의 형태로 분사되어 이후 회전수가 증가하여도 분무 특성에는 큰 차이를 보이지 않는다. 고 유량인 75, 100 kg/h의 경우 1,000 RPM에서는 오리피스 출구로부터 액주의 형태로 물이 분사되며, 액주의 침투(penetration) 길이 역시 긴 것을 확인할 수 있다. 그러나 회전수가 증가할수록 액주의 분열 위치가 기체에 의한 공기역학적 힘에 의해 보다 상류에서 관측될 뿐만 아니라, 오리피스 출구와 하류에서의 액적의 크기와 밀집도 역시 급격히 감소한다.

5.2 회전수와 유량의 변화에 따른 성능 특성 비교

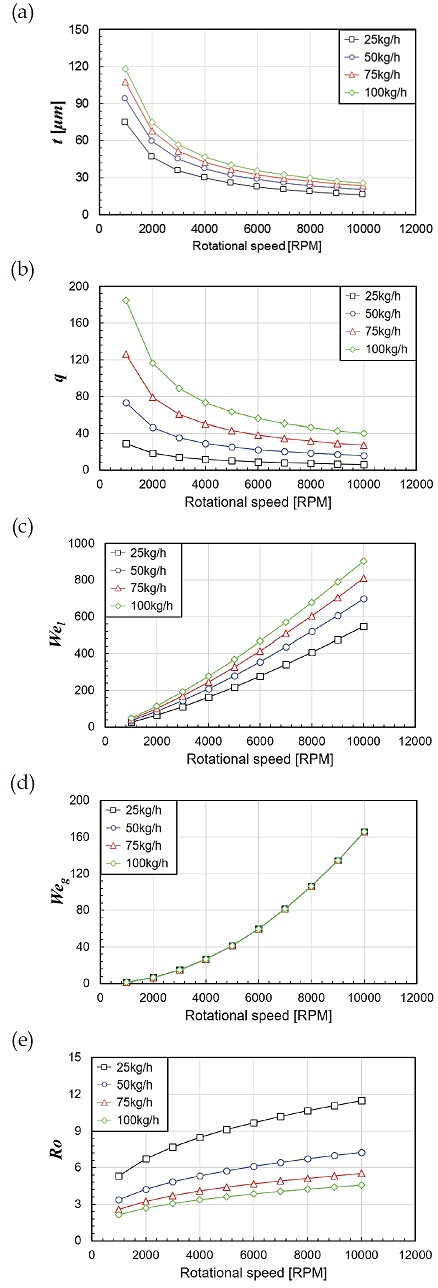

Fig. 5는 회전수와 유량의 변화에 따른 t와 성능함수들의 변화를 나타낸 것이다. Fig. 5(a)는 이론적 액막의 두께 t의 변화를 나타낸 것으로, 회전수가 증가할수록 t 값은 급격히 감소하며, 유량이 증가할수록 값은 증가하는 경향을 보인다. Fig. 5(b)에서 q 값은 t와 유사하게 회전수가 증가할수록 감소하는 경향을 보이나, 저 회전수에서는 유량이 증가할수록 액체의 모멘텀(ρlUb2)은 기체의 모멘텀(ρaUc2)에 비해 확연히 증가하여 값이 급격히 증가하는 특징을 보인다. Wel (Fig. 5(c))은 공통적으로 회전수가 증가할수록 값이 선형적으로 증가한다. 유량이 증가할수록 오리피스 출구에서의 액체의 분출속도(Ub)가 증가하기 때문에 Wel의 기울기가 증가하고, 결국 높은 회전수에서 유량에 따른 값의 편차가 증가한다. Weg (Fig. 5(d))는 회전수가 증가할수록 급격히 증가하는데, 이때 값은 기체의 원주방향 속도(Uc=Rω), 오리피스 직경 그리고 물, 공기 물성치의 함수이기 때문에 유량에 따른 값의 변화는 없다. Fig. 5(e)에서 Ro는 회전수가 증가함에 따라 구심 가속도가 증가율이 액체의 코리올리 가속도의 증가율보다 커져 값이 증가하는 경향을 나타낸다. 따라서 유량이 작은 25 kg/h의 경우 액체의 분출 속도가 작아 코리올리 가속도의 영향이 다른 세 경우에 비해 작기 때문에 평가된 범위 내에서의 Ro 값이 상대적으로 큰 것을 확인할 수 있다.

5.3 액체 분열 특성에 따른 분류

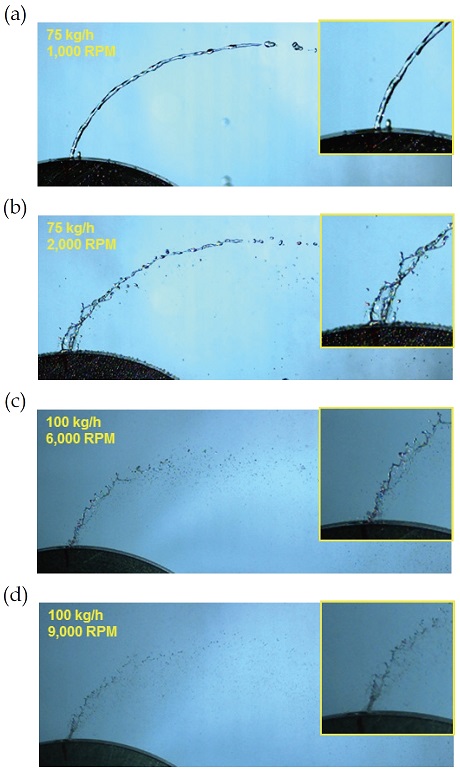

회전분무노즐의 비난류성 액체(non-turbulent liquid)의 주 분열 과정을 구분하기 위해 Razayat 등[4]은 분열 특성에 따라 액주 분열, 액막 분열, 액사 분열, 그리고 전단 분열 모드로 정의하여 분류한 바 있다. Fig. 6은 앞서 언급된 액체의 주 분열 특성에 따른 대표적인 형태를 가시화하여 나타낸 것이다. Fig. 6(a)은 액주 분열 모드를 나타낸 것으로, 오리피스 출구로부터 분사된 온전한 형태의 액주는 하류에 이르러 Rayleigh 불안정성에 의해 이차 분열이 발생한다. 액막 분열 모드의 경우(Fig. 6(b)) 오리피스 출구로부터 액막이 형성되어 분출되며, 이후 외기의 교란에 의해 불안정한 궤적을 보이며 다양한 크기의 액적이 생성되고 분열되는 과정을 거친다. 액사 분열 모드(Fig. 6(c))에서는 불규칙적인 파형(wave)을 가지는 액사가 발달함과 동시에 액사로부터 분리된 액적이 넓게 분포하는 특징을 가진다. Fig. 6(d)는 전단 분열 모드를 나타낸 것으로, 오리피스 출구로부터 분사된 액체가 고속의 외기에 의해 곧바로 액적으로 분열됨으로써 미립화 성능이 향상되는 것을 볼 수 있다.

Instantaneous captured images for different primary breakup modes: (a) liquid column breakup, (b) bag breakup, (c) stretched-ligament breakup and (d) shear breakup.

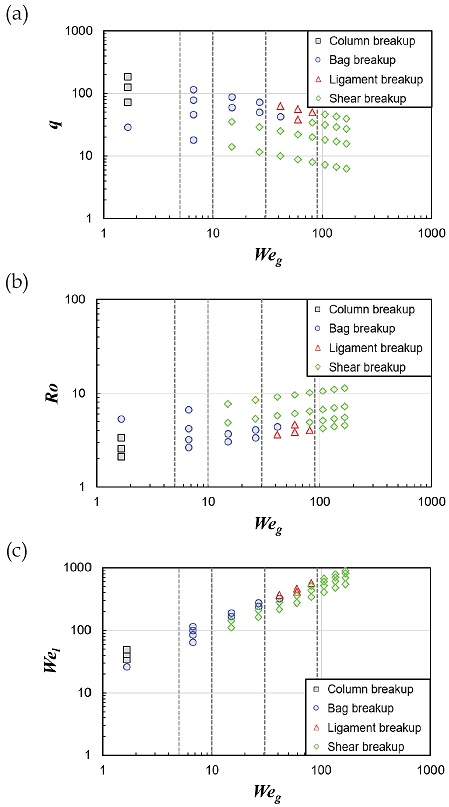

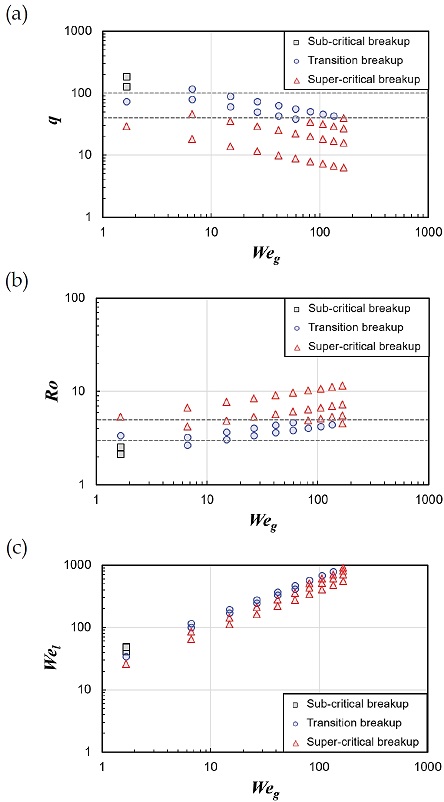

Fig. 7은 성능함수들에 대한 액체의 분열 특성에 따른 맵을 나타낸 것이다. 수직분사유동 그리고 회전연료노즐 유동 등에서 분무 특성에 가장 영향이 지배적인 것으로 알려진 Weg를 x축, 그리고 q, Wel, Ro를 각각 y축으로 나타내었다. Weg의 경우 모든 경우에 대해 공통적으로 Weg<5의 영역에서는 액주 분열 모드 그리고 5<Weg<10에서는 액막 분열 모드가 각각 지배적이며, Weg>90에서는 전단 분열 모드가 발생함을 확인할 수 있다. 한편, 10<Weg<30의 구간에서는 액막 분열과 전단 분열이 함께 발생하며, 30<Weg<90의 구간에서는 액사 분열과 전단 분열 모드로 액체가 분열됨을 볼 수 있다.

Characteristic maps for performance parameters and primary breakup modes: (a) Weg-q, (b) Weg-Ro and (c) Weg-Wel.

Razayat 등[6]은 반경방향 오리피스를 가진 회전연료노즐을 대상으로 Weg에 따라 액주 분열(Weg<6), 다중모드 분열(6<Weg<35), 액사 분열(35<Weg<70) 그리고 전단 분열(Weg>70) 으로 범위를 정의한 바 있다. 수직분사 유동에 대해서도 Mazallone 등[9]과 Broumand와 Birouk[7] 역시 액체의 분열 특성이 비슷한 Weg 범위에 따라 분류됨을 보고하였으나, 각 분열 모드의 Weg 범위에 대해서는 일부 편차가 존재하였다. 본 연구의 결과 역시 일부 값의 편차는 존재하나 앞서 언급한 Razayat 등[4]의 결과와 유사한 Weg 범위에서 액체 분열 특성을 나타냄을 확인할 수 있다.

한편, Fig. 7(a)에서 나타난 바와 같이 Weg>10 그리고 q<40의 영역에서는 전단 분열이 지배적인 것을 볼 수 있다. 이러한 결과는 Fig. 5(b)에서 평가된 회전수 범위에서 낮은 q값을 가지는 Fig. 4의 25 kg/h의 분무특성에서 확인할 수 있다. 실제로 그림에서 나타난 바와 같이 25 kg/h의 경우에서 1,000 RPM을 제외하고는 낮은 액체의 모멘텀으로 인해 표면장력에 의한 분리가 발생하여 오리피스 출구에서 곧바로 액적이 분출되며, 특정 회전수 이상에서는 미립화 성능에 큰 차이가 없었다. 결국, 매우 낮은 q 영역에서는 액체의 주 분열 특성이 외기의 공기역학적 힘보다는 액체의 모멘텀 감소에 의해 지배적인 영향을 받기 때문인 것으로 유추할 수 있다.

Razayat 등[6]과 Sahu 등[10]에서는 본 연구에서 평가된 q 범위(q=6∼120)보다 비교적 높은 q 범위에서의 분열 특성을 관측하였기 때문에 본 특성을 확인하지 못하였다고 판단되며(각각 q=26∼880 그리고 q=120∼760), 이후 매개변수 연구 등을 통해 보다 자세한 상관관계를 파악하여야 할 필요성이 있다.

5.4 액체 분출 형태에 따른 분류

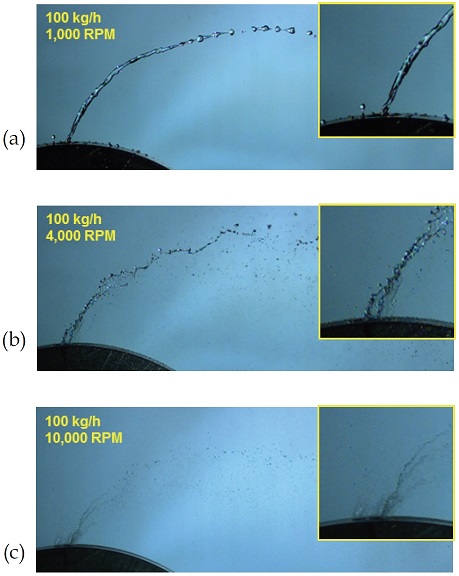

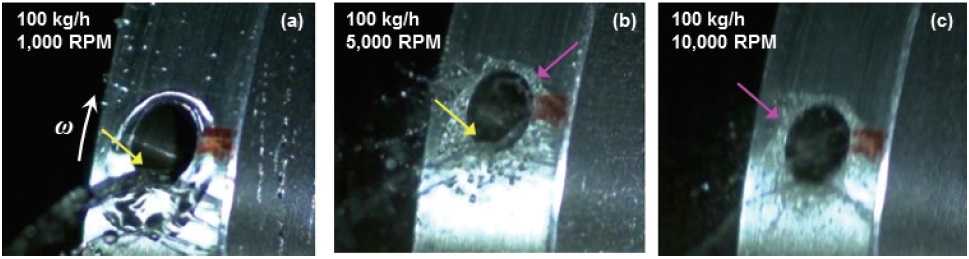

Dahm 등[4]은 오리피스 출구에서의 액체 분출 형태에 따라 아임계 분열, 천이 분열(transition breakup) 그리고 초임계 분열 모드로 정의하여 분류하였다. Fig. 8은 액체 분출 형태에 따른 분열 모드의 대표적인 형태들을 가시화하여 나타낸 것이다. Fig. 8(a)는 아임계 분열에 의한 분무 특성을 나타내는 것으로, 오리피스 출구로부터 비교적 완전한 액주 형태로 분사되며, 이후 하류에서 이차 분열 과정에 의해 미립화가 이루어진다. 천이 분열 과정(Fig. 8(b))에서는 오리피스 출구에서 액막의 형태로 분사되기 시작하며, 이와 동시에 액막 주변에서는 액적이 형성되어 함께 분출된다. 초임계 분열 과정(Fig. 8(c))에서는 오리피스 원주를 따라 형성된 얇은 액막으로부터 분리된 액사와 액적들이 대기로 분출된다. 초임계 분열 모드에서는 분출된 액적들이곧바로 미세하게 분열되기 때문에 우수한 미립화 성능을 가짐을 그림에서 확인할 수 있다.

Instantaneous captured images for different ejection breakup modes: (a) sub-critical breakup, (b) transition breakup and (c) super-critical breakup.

Fig. 9는 각 분열 모드에서의 오리피스 부근에서의 분무 특성을 근접 촬영을 통해 가시화한 것이다. 아임계 분열 모드에서는 오리피스 하부(회전방향과 반대 방향)에서 집중된 형태로 액주가 형성되어 대기로 분출된다. 천이 분열 모드에서는 오리피스 원주를 따라 퍼진 형태로 액막이 형성되어 분출되며, 이와 동시에 오리피스 주변에서 작은 액적들이 분포하고 있는 것을 볼 수 있다. 초임계 분열 모드에서는 오리피스 출구 원주를 따라 작은 액적들이 곧바로 분사되는 것을 볼 수 있다.

Close-up images for different ejection breakup modes: (a) sub-critical breakup, (b) transition breakup and (c) super-critical breakup.

Fig. 10은 성능함수들에 대한 액체의 오리피스 출구에서의 분출 특성에 따른 맵을 나타낸 것이다. Fig. 7과 마찬가지로 Weg를 x축, 그리고 q, Wel, Ro를 각각 y축으로 나타내었다. Fig. 10(a)에서 q>100와 q<40의 영역에서는 각각 아임계 분열 모드 그리고 초임계 분열모드가 지배적이며, 40<q<100의 영역에서는 천이 분열 모드로 액체가 분출된다. Ro의 경우(Fig. 10(b)) Ro<3의 영역에서는 아임계 분열 모드, 그리고 3<Ro<5 그리고 Ro>5의 영역에서는 각각 천이 분열 모드 그리고 초임계 분열 모드가 발달한다. Fig. 7에서 나타난 Weg에 영향을 받은 액체 분열 특성과는 달리 본 그림에서의 오리피스 출구에서의 분출 특성이 q와 Ro의 지배적인 영향을 받는 것은 주목할 만하며, 이들은 모두 액체의 분출속도(Ub) 그리고 기체의 원주방향 속도(Uc)가 포함된 함수인 것이 특징이다.

Characteristic maps for performance parameters and primary breakup modes: (a) Weg-q, (b) Weg-Ro and (c) Weg-Wel.

Fig. 5(b)에서 상대적으로 높은 q 값을 가지는 100 kg/h & 1,000 RPM의 분무 특성을 Fig. 4에서 확인한 결과, 액체는 높은 밀도와 분출속도에 의해 큰 모멘텀을 가져 액주의 형태로 분출된다. 해당 조건에서는 회전수에 의해 결정되는 기체의 모멘텀이 액체의 모멘텀에 비해 매우 작기 때문에 아임계 분열 형태를 보이는 것으로 사료된다. 반대로 낮은 q 값을 가지는 경우(25 kg/h & 1,000 RPM) 액체의 유량이 작아 분출속도가 낮고, 오리피스 내벽에 형성된 액막의 두께가 상대적으로 얇아 액체의 모멘텀이 작다. 따라서 액체의 표면장력에 의해 액적이 출구에서 곧바로 분리되어 분출됨으로써 초임계 분열 모드의 형태를 나타내는 것으로 보인다.

Fig. 5(e)에서 코리올리 가속도의 영향이 지배적인 낮은 Ro 값을 가지는 경우(100 kg/h & 1,000 RPM)의 분무특성을 Fig. 4에서 보면, 오리피스 출구에서 회전 반대방향으로 치우쳐 액주의 형태로 분출되는 아임계 분열 형태를 가진다. 반면, 구심 가속도의 영향이 상대적으로 높은 Ro 값을 가지는 경우(100 kg/h & 10,000 RPM)에서는 액체가 반경 방향으로 받는 구심력이 증가하여 디스크와 오리피스 원주 전체에 액체를 밀착시킴으로써 얇은 액막을 형성하게 된다. 결국 오리피스 출구에 형성된 액막에서 분리된 작은 액적들이 곧바로 대기로 분출되어 초임계 분열 형태를 나타내는 것으로 보인다. 따라서 구심 가속도에 의한 디스크와 오리피스 내벽에서의 얇은 액막의 형성이 미립화를 촉진시키는 주요한 요인임을 유추할 수 있다.

6. 결 론

본 연구에서는 슬링거 연소기의 회전연료노즐에서 분사되는 물의 분무 특성을 고속카메라를 이용하여 실험적으로 관측하였으며, 성능함수와 분무특성 간의 상관관계를 파악하였다.

서로 다른 유량과 회전수에 대해 분무 특성을 비교한 결과, 분사 압력과 외부 유동속도가 회전수에 비례하여 대부분의 조건에서 액체가 일정한 분사각을 나타내었다. 유량이 감소할수록, 그리고 회전수가 증가할수록 분열 길이가 짧아지고 액적의 밀집도가 감소하는 등 미립화 성능이 향상되었다. 그러나 저유량 영역에서 회전수가 특정 값 이상을 가지는 경우 액체의 미립화가 충분히 이루어져 더 이상의 가시적인 분무 특성에는 큰 차이를 나타내지 않았다.

액체 주 분열 형태에 따른 특성을 조사한 결과, Weg<5의 영역에서는 액주 분열 모드 5<Weg<10에서는 액막 분열 모드 그리고 Weg>90에서는 전단 분열 모드가 지배적이며, 10<Weg<30의 영역에서는 액막 분열과 전단 분열이 그리고 30<Weg<90의 영역에서는 액사 분열과 전단 분열 모드가 혼재함을 확인하였다. 다만, Weg>10 그리고 낮은 q값인 q<40의 영역에서는 낮은 액체의 모멘텀 플럭스가 액체 분열 특성에 주요한 영향을 미쳐 전단 분열 모드가 지배적임을 확인하였다.

액체 분출 형태에 따른 특성을 조사한 결과, q>100와 q<40의 영역에서는 각각 아임계 분열 모드 그리고 초임계 분열 모드가 지배적이며, 40<q<100의 영역에서는 천이 분열 모드로 액체가 분출된다. Ro<3의 영역에서는 아임계 분열 모드, 그리고 3<Ro<5 그리고 Ro>5의 영역에서는 각각 천이 분열 모드 그리고 초임계 분열 모드가 발달하였다. q와 Ro는 Ub 그리고 Uc가 포함된 성능함수로서, 이들 상호 관계가 액체 분출 형태에 영향을 미치는 주요한 요인으로 사료된다.

본 연구를 통해 유량과 회전수에 따른 회전연료노즐의 기본적인 유동 특성을 관측하고, 분무 특성과 성능함수와의 상관관계를 확인하였다. 위 결과를 기반으로 추후 연료노즐 형상의 매개변수 연구 등을 통해 분무 특성과 성능함수와의 관계를 보다 명확하게 밝히기 위한 심층적인 연구를 수행할 예정이다.

Nomenclature

| d : | Diameter of orifice |

| D1 : | Diameter of fuel supply pipe |

| D2 : | Diameter of rotating disk |

| L : | Length of fuel supply pipe |

| l : | Length of orifice |

| N : | Number of orifice |

| Q : | Volumetric flow rate |

| q : | Liquid-air momentum flux ratio |

| R : | Outer radius of rotating disk |

| Ro : | Rossby number |

| t : | Theoretical liquid film thickness |

| Weg : | Aerodynamic Weber number |

| Wel : | Liquid Weber number |

| Ub : | Liquid film velocity |

| Uc : | Air circumferential velocity |

| Ul : | Liquid velocity |

| μl : | Dynamic viscosity of liquid |

| ρa : | Density of air |

| ρl : | Density of liquid |

| θ : | Inner angle of rotating disk |

| σ : | Surface tension of liquid |

| ω : | Rotational speed |

References

- NREC, The design and development of gas turbine combustors, Northern Research and Engineering Corporation, White River Junction, V.T., U.S.A., 1980.

- Lefebvre, A.H., Ballal, D.R. and Bahr, D.W., Gas Turbine Combustion: Alternative Fuels and Emissions, CRC Press, Boca Raton, F.L., U.S.A., 2010.

-

Morishita, T., “A Development of the Fuel Atomizing Device Utilizing High Rotational Speed,” ASME Gas Turbine Conference & Products Show, Houston, T.X., U.S.A., 81-GT-180, Mar. 1981.

[https://doi.org/10.1115/81-GT-180]

-

Dahm, W.J.A., Patel, P.R. and Lerg, B.H., “Visualization and Fundamental Analysis of Liquid Atomization by Fuel Slingers in Small Gas Turbine Engines,” 32nd AIAA Fluid Dynamics Conference and Exhibit, St. Louis M.O., U.S.A., AIAA 2002-3183, Jun. 2002.

[https://doi.org/10.2514/6.2002-3183]

- Choi, S.M. and Jang, S., “Spray Behavior of the Rotary Atomizer with In-Line Injection Orifice,” Atomization and Sprays, Vol. 10, No. 10, 2010.

-

Rezayat, S. and Farshchi, M., “Spray Formation by a Rotary Atomizer Operating in the Coriolis-induced Stream-mode Injection,” Atomization and Sprays, Vol. 29, No. 10, pp. 937-963, 2020.

[https://doi.org/10.1615/AtomizSpr.2020031577]

-

Broumand, M. and Birouk, M., “Liquid Jet in a Subsonic Gaseous Crossflow: Recent Progress and Remaining Challenges,” Progress in Energy and Combustion Science, Vol. 57, pp. 1-29, 2016.

[https://doi.org/10.1016/j.pecs.2016.08.003]

- Lee, D.H., Choi, H.K., Choi, S.M., You, G.W. and Huh, H.I., “The Atomization Mechanism and Spray Characteristics of Drum Type Rotary Atomizer,” Journal of the Korean Society of Propulsion Engineers, Vol. 12, No. 2, pp. 57-65, 2008.

-

Mazallon, J., Dai, Z. and Faeth, G.M., “Primary Breakup of Nonturbulent Round Liquid Jets in Gas Crossflows,” Atomization Sprays, Vol. 9, pp. 291-311, 1999.

[https://doi.org/10.1615/AtomizSpr.v9.i3.40]

-

Sahu, S., Chakraborty, A. and Maurya, D., “Coriolis-induced Liquid Breakup and Spray Evolution in a Rotary Slinger Atomizer: Experiments and Analysis,” International Journal of Multiphase Flow, Vol. 135, 103532 (22 pages), 2021.

[https://doi.org/10.1016/j.ijmultiphaseflow.2020.103532]