기계식 추진 시스템 제어를 위한 가스터빈 엔진 모델링 및 시뮬레이션

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 기계식 추진 시스템인 CODOG 구조의 통합 제어를 위하여 구성 모듈인 가스터빈 엔진의 성능 모델링 및 시뮬레이션을 수행하였다. 엔진 모델은 상위 제어기 및 타 구성 모듈과의 통합이 용이하도록 MATLAB/Simulink를 이용하였으며, 시스템의 구성 및 목적에 맞는 입/출력 설정이 가능하도록 구성하였다. 일반적으로 엔진 제작사는 엔진 및 구성요소의 성능 데이터를 제공하지 않는다. 따라서 가스터빈 엔진에 대한 모델링 기법으로 구성요소의 맵을 스케일링하여 성능 데이터를 확보하는 CMF 기법을 적용하였다. 생성한 모델 및 시뮬레이션 프로그램을 이용하여 정상상태 및 동적 해석 시험을 수행하였으며, 최종 출력 결과에 대해 최대 오차 5% 이내의 신뢰성을 확보하였다.

Abstract

In this study, performance modeling and simulation of a gas turbine engine, a constituent module, was performed for the integrated control of the CODOG structure, mechanical propulsion systems. The engine model used MATLAB/Simulink to facilitate integration with the host controller and other components, and was configured to enable input/output settings suitable for the system configuration and purpose. In general, engine manufacturers do not provide performance data for the engine and components. Therefore, as a modeling method for a gas turbine, a CMF method that obtains performance data by scaling the map of components was applied. Using the generated model and simulation program, steady-state and dynamic simulation analysis tests were performed, and reliability within 5% of the maximum error was secured for the final output of power.

Keywords:

Gas Turbine Engine, Mechanical Propulsion System, Modeling and Simulation키워드:

가스터빈 엔진, 기계식 추진 시스템, 모델링 및 시뮬레이션1. 서 론

통합 추진 체계는 가스터빈과 디젤 엔진, 스팀 터빈, 전기 발전기 등을 병합한 추진 시스템을 말한다. 총 시스템 무게를 고려하여 지상 발전 및 선박에 주로 적용되고 있으며, 크게 기계식 추진 시스템과 전기식(하이브리드 및 통합전기) 추진 시스템으로 나눈다.

통합 추진 체계의 적용 및 발전은 1970년대부터 시작되었다. 전 세계적으로 해군에서 전투함에 가장 먼저 통합 추진 체계를 적용해온 영국 해군은 1980년대까지 기계식 추진체계를 적용한 함정을 건조해 왔으며, 대표적으로 호위함인 Type 21, 22 그리고 구축함 Type 42가 있다. 이후에는 가스터빈, 디젤 엔진과 직류형 추진 모터를 적용하는 등의 하이브리드 방식을 채택하고 있다[1,2]. 한국 해군에서도 이러한 세계적 흐름에 맞추어 한국형 차세대 전투함에 전기식 추진 시스템을 도입하기 위한 연구를 활발히 수행하고 있으며, 시스템 적용을 위해 운행 중인 함정에 적용된 기계식 추진 시스템에 대한 깊은 이해와 통합 제어기 연구 등이 선행되어야 한다.

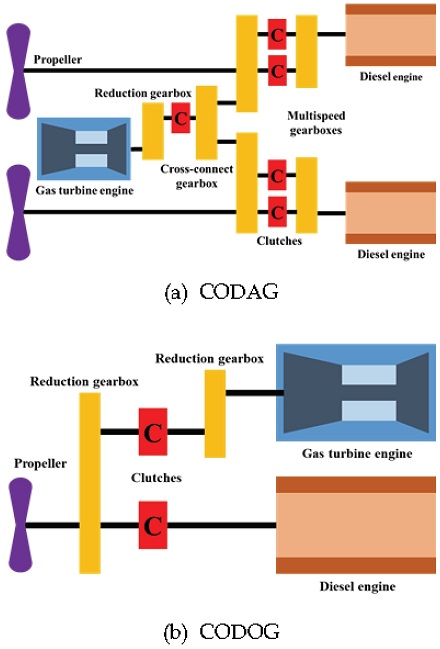

기계식 추진시스템에서 가장 널리 쓰이는 구조로는 Fig. 1과 같이 CODAG(COmbined Diesel engine And Gas turbine)와 CODOG(COmbined Diesel engine Or Gas turbine)가 있다. CODAG는 미국의 LCS freedom, 영국의 Queen Elizabeth-class aircraft carrier, 한국의 PKX(Patrol Killer eXperimental; 한국형 고속 유도탄함) 등에 적용되어 있으며, 저속 운항 시에는 디젤 엔진만을 사용하고 고속 운항 시에는 디젤 엔진과 가스터빈을 동시 운용한다. 높은 기관효율을 가지는 디젤 엔진의 운항 비율을 높일 수 있지만, 동시 운용을 위한 멀티 스피드 기어를 설계하고 제어하는 것이 복잡하다[3]. CODOG는 한국 호위함인 FFX Batch-1과 FFG Batch-2 등에 적용되어 있으며, 저속 운항 시에는 디젤 엔진만을 사용하고 고속 운항 시에는 가스터빈만을 사용한다. 임무에 따라 한 쪽의 엔진이 구조 중량으로 남으나, 간단한 병합구조로 기관 제어가 용이하다.

일반적으로 통합 추진 시스템은 단일 추진에 비하여 전체 시스템의 운용 및 통합 관리 측면에서 어려움이 있다[4]. 추후 전기식 추진 시스템 및 통합 제어기의 도입을 위한 단계적 연구로써 적용 중인 기계식 추진 시스템의 구성 모듈에 대한 모델링 및 시뮬레이션 연구가 필요하다.

따라서 본 연구에서는 기계식 통합 추진 시스템을 적용한 한국 호위함 FFX Batch-1의 시스템 구성 모듈 중 하나인 LM2500 가스터빈 엔진에 대한 모델링 및 시뮬레이션을 수행하였다. 엔진의 모델은 상위 제어기 및 타 구성 모듈과의 통합이 용이하도록 MATLAB/Simulink를 이용하였으며, 시스템의 구성 및 목적에 맞는 입/출력 설정이 가능하도록 구성하였다. 대표적인 가스터빈 엔진 모델링 기법으로 압축기와 터빈의 맵을 이용하는 CMF(Constant Mass Flow) 기법과 구성요소 사이의 제어 체적을 이용하는 ICV(Inter Component Volume) 기법이 있다[5-9]. 본 논문에서는 CMF 기법으로 모델링하여 제작사로부터 엔진 및 구성요소의 성능 데이터를 획득하지 못하더라도 신뢰성 있는 모델링이 가능하도록 하였다. 개발한 엔진 모델을 이용하여 정상상태 및 동적 모사에 대하여 시뮬레이션을 수행하고, 국내외에서 가스터빈 성능 모델링 및 해석에 많이 활용되고 있는 상용 프로그램인 GasTurb[10]의 해석 결과와 비교하여 신뢰성을 검증하였다.

2. 본 론

2.1 엔진 성능 맵 생성

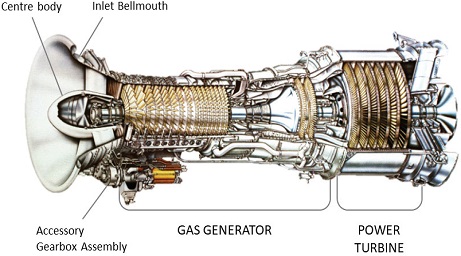

General Electric사의 LM2500 엔진은 25 MW급 선박용 가스터빈 엔진이다. Fig. 2와 같이 가스발생기와 동력 터빈부로 나눌 수 있다. 가스발생기는 6단의 압축기, 2단의 고압터빈, 애뉼러 타입의 연소기로 구성되어 있으며, 동력 터빈은 5단으로 구성되어 있다. 엔진 운용 조건은 ISA 표준 대기조건으로 대기 온도 288.15 K, 대기 압력 101.325 kPa, 상대습도 60%를 적용하였다.

구성요소 성능 맵 생성에 앞서 설계점 해석을 수행하였다. 본 연구에서 선정 및 적용되는 설계점 성능은 엔진의 모델링을 위한 기준점으로 사용된다[13]. Table 1은 LM2500 엔진의 정격 성능 및 참고문헌을 통해 작성된 설계점 성능이다. Table 2는 설계점에서의 입력 변수인 구성요소의 효율이다. 수집 자료를 통해 알고 있는 값인 Power와 SFC를 목적함수로 설정하고, 주요 성능변수로 압축기, 터빈, 동력 터빈의 효율을 설정하였다. 엔진 제작사 성능에 부합하도록 구성요소 효율을 변수로 반복 해석 및 계산을 수행하여 설계점 성능 변수를 선정하였다. 이 때, 설계점에서의 2차 흐름(Secondary flow)인 냉각 유량 등에 대해서는 고려하지 않았다.

엔진 구성품 효율을 선정하여 엔진 제작사 성능과의 유사성을 검증하기 위해 GasTurb를 이용하여 설계점 성능 해석을 수행하고, 결과를 엔진 제작사 성능과 비교하여 Table 3에 나타내었다. 여기서, ‘Design Point’는 앞서 선정한 설계점의 주요 성능 변수인 출력, SFC(Specific Fuel Constant), 열량, 배기유량에 대한 성능 해석 결과를 의미하며, ‘Reference’는 엔진 제작사 정격 성능을 의미한다. 엔진 제작사 정격 성능과 비교한 결과 출력에 대하여 0.10%의 오차, SFC와 배기유량에 대하여 0.00%, 그리고 열량에 대하여 0.02%의 오차로 모델링되었음을 확인하였다.

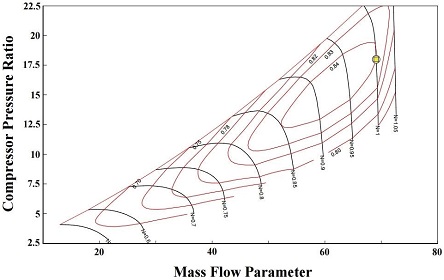

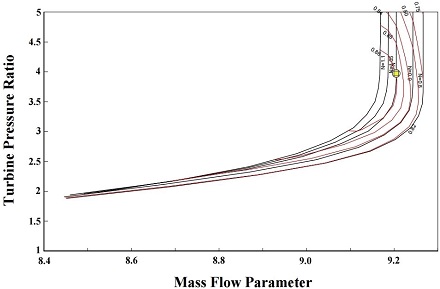

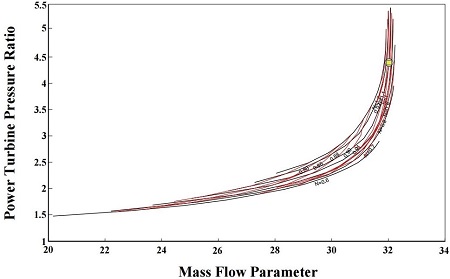

설계점 외 작동점(탈설계점)에서의 해석을 위해서는 엔진 성능에 맞는 주요 구성요소의 성능 데이터가 필요하지만 일반적으로 성능 데이터를 획득하는 것은 어려움이 따른다. 따라서 본 연구에서는 성능 맵의 상사성을 이용하여 공개된 성능 맵을 스케일링하는 기법을 적용하였다[14]. 성능 맵 데이터는 유량함수(MFP), 압력비(PR), 효율(ETA)로 구성되며, 데이터는 무차원 값으로 정리 및 사용된다. Eq. 1은 MFP 계산 식이며, 여기서 m은 공기 유량, T1 및 P1은 입구 온도와 압력이다. 스케일링 식 Eqs. 2∼4는 스탠다드 맵과 설계점 성능의 비를 계산하여 성능 맵의 전체 데이터를 동일한 비율로 스케일링하는 것이다[15,16]. 식의 첨자 ‘design’은 설계점, 첨자 ‘map,design’은 스탠다드 맵의 설계점, 첨자 ‘map’은 스탠다드 맵 데이터를 의미한다. Fig. 3은 대상 엔진에 맞게 스케일링된 압축기 성능 맵이다. 압축기 회전수를 임의의 구간으로 나눈 점을 베타(beta)라 하며, 이를 잇는 선을 베타 선이라 한다. 베타 선에 해당하는 압력비 및 유량함수를 성능 맵에 나타내었으며, 효율은 붉은색 등고선으로 나타내었다. Fig. 4, Fig. 5는 터빈과 동력 터빈의 성능 맵이다. 압축기 성능 맵과 같이 유량 함수, 압력비, 효율 값을 나타내었다.

| (1) |

| (2) |

| (3) |

| (4) |

2.2 동적 모델링

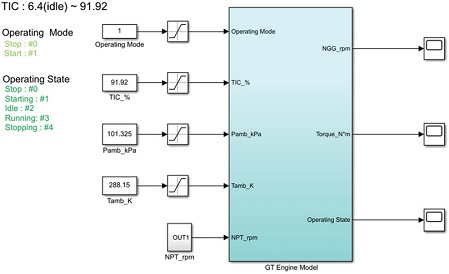

CODOG는 고속 운용 시 가스터빈 엔진 연결 축만이 구동한다. 따라서 상위 추진 제어기에서 가스터빈 엔진으로 동작 명령을 내리면 가스터빈 엔진에서 리덕션 기어로 축을 통해 토크를 전달하도록 가스터빈 엔진 모듈의 입출력을 구성하였다. 엔진 모델의 입력 변수는 5개로 구성하였으며, 동작 명령(Operating mode), TIC(Throttle Input Command), 동력 터빈 회전수, 대기 온도 및 압력이다. 여기서 TIC의 값이 증가하면 엔진 출력 값이 증가한다. 출력 변수는 3개로 구성하였으며, 가스발생기 축 회전수, 토크, 동작상태(Operating state)이다. 가스터빈 엔진 모듈은 시동/정지 구간과 정상상태 구간을 구분하였으므로 데이터인 동작 상태에 의해 현재 동작 상태를 확인 가능하도록 구성하였다.

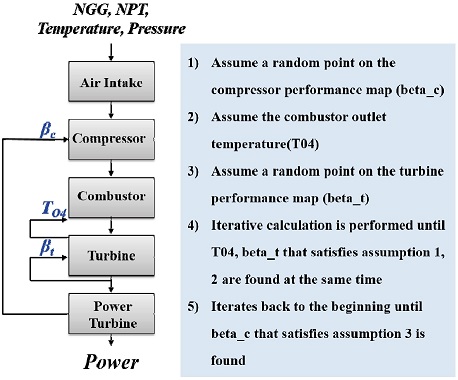

수학 모델은 열/유체역학적 방정식과 성능 맵에 의해 구성요소의 입출력 관계가 정의 및 계산되며 본 연구에서는 공기 흡입구 모듈부터 압축기, 연소기, 터빈을 지나 동력 터빈까지 순차적으로 계산되도록 구성하였다. 작동 유체는 건공기로 설정하고 건공기와 연소가스에 대해 계산하여 적용하였다. 압축기 성능은 흡입구 모델로부터 입력된 압축기 입구 온도 및 압력 데이터와 압축기 맵을 이용하여 계산하도록 구성되며, 가스발생기의 회전수는 압축기 입구 조건과 대기 조건에 대해 보정한 회전수로 적용한다. 연소기는 압축기 모델로부터 계산된 공기 유량, 압축기 출구 온도 및 압력 데이터를 이용하여 성능을 계산하며, 터빈은 연소기 출구 성능 변수와 터빈 성능 맵으로부터 유량함수, 압력비, 효율을 읽어 들여 계산한다. 마지막으로 동력 터빈은 가스발생기 터빈 출구 성능 변수와 동력 터빈 성능 맵 데이터로부터 엔진의 출력과 토크를 계산하도록 모델을 구성하였다. 모델링에 필요한 열/유체역학적 방정식과 특성식은 참고 문헌[15,16]를 참고하였다. Fig. 6은 MATLAB/Simulink를 이용하여 생성한 LM2500 가스터빈 엔진 모델이다. 가스터빈 엔진 모델에서 정상상태 해석 및 동적 해석 수행을 위해 압축기 성능 맵 상의 임의의 점 beta_c와 연소기 출구온도 T04, 터빈 성능 맵 상의 임의의 점 beta_t를 가정하여 반복 계산 절차를 통해 가스터빈 엔진의 성능 변수를 구한다.

정상상태 해석을 수행할 때, 성능 변수(beta_c, T04, beta_t)를 계산하기 위해 다음과 같이 해석 조건을 정하였다.

- (1) 터빈의 입구 유량과 출구 유량은 같다.

- (2) 가스발생기의 압축기와 터빈 동력은 같다.

- (3) 동력 터빈의 출구 압력은 대기압과 같다.

이러한 조건을 토대로 정상상태 해석은 Fig. 7과 같은 순서로 수행한다. 먼저 구성요소의 파라미터(beta_c, beta_t)를 가정한다. 가정한 값과 입력 조건(대기 온도, 대기 압력, TIC, 동력 터빈 회전수)을 토대로 구성요소의 특성을 수학식으로 표현한 열/유체역학적 방정식을 계산한다. 계산 결과가 총 3개의 해석 조건을 모두 만족할 때까지 가정한 파라미터에 대해 재가정하며 반복계산(iteration)을 수행하며, 해석 조건이 모두 만족되면 위의 절차를 마친다. 동적 해석 시의 해석 조건은 압축기와 터빈의 동력이 같지 않다는 것을 고려하여 다음과 같이 해석 조건을 정하였다.

- (1) 터빈의 입구 유량과 출구 유량은 같다.

- (2) 가스발생기의 압축기와 터빈 사이에 동력 불균형(ΔPower)이 발생한다.

- (3) 동력 터빈의 출구 압력은 대기압과 같다.

2.3 해석 결과

개발된 가스터빈 모델을 이용하여 성능해석을 수행하고, GasTurb와 비교하여 신뢰성을 검증하였다. 먼저, 대기조건에 따른 해석을 수행하였으며 대기 온도와 압력에 대하여 각각 5개로 구간을 나누어 출력을 확인하였다.

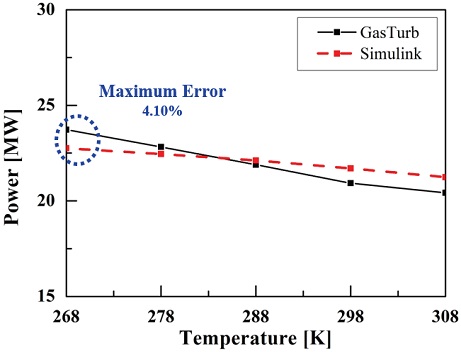

온도에 따른 출력 해석은 압력은 표준 대기 상태인 101.325 kPa로 설정하고, TIC의 범위인 0%부터 91.92%에서 최댓값인 91.92%로 설정하여 수행하였다. 온도 범위는 표준 대기 온도인 288.15 K를 비롯하여, 268.15 K, 278.15 K, 298.15 K, 308.15 K로 10 K씩 구간을 나누어 해석하였다. GasTurb와의 비교 결과, 표준 대기 온도인 288.15 K 구간에서는 1.04%의 오차를 보였으며, 전 온도 구간에 대하여 최대 오차는 268.15 K구간에서 4.10%이다. 결과는 Fig. 8에 나타내었다.

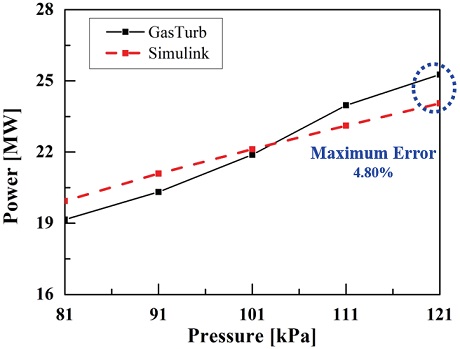

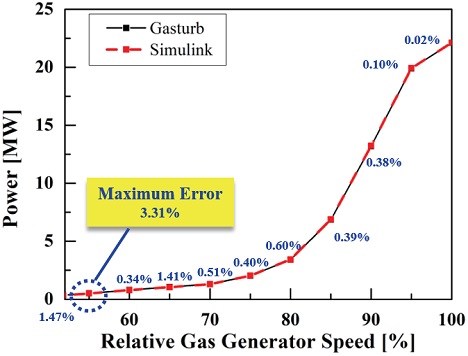

압력에 따른 출력 해석은 온도를 표준 대기 상태인 288.15 K으로 설정하고, TIC를 최댓값인 91.92%로 설정하여 수행하였다. 압력 범위는 표준 대기 압력인 101.325 kPa을 비롯하여, 81.325 kPa, 91.325 kPa, 111.325 kPa, 121.325 kPa로 10 kPa씩 구간을 나누어 해석하였다. Fig. 9는 해석 결과이며, 최대 오차는 121.325 kPa일 때 4.80%이다. 이를 통해 표준 대기조건과 차이가 클 때 더 큰 오차를 보임을 확인하였다. TIC 및 가스발생기 축 회전수 변화에 따라 개발된 엔진 모델의 출력 변화를 확인하였다. 동작 상태를 정상 운용 상태인 Running으로 설정하고, TIC를 Idle부터 Max.까지 순차적으로 상승하도록 설정하여 해석을 수행하였다. 이 때, 최종 출력에 대하여 SAE에서 발표한 문헌[17]에서 가스터빈 엔진 모델에 대한 기준 오차율을 5.0%로 제시한 내용을 참조하여 판정 기준 오차를 최대 5.0% 이내로 하여 신뢰성을 검토하였다. 해석 결과에 따르면 Fig. 10과 같이 TIC 80% 구간에서는 GasTurb에서 0.526 MW, 개발 프로그램에서 0.509 MW로 3.31%의 최대 오차를 보였다. 최대 오차를 보인 TIC 80% 구간은 정상상태 돌입 전 구간이며, GasTurb에서의 해석 시 불안정 구간에서는 출력 값이 조금씩 다르게 출력되는 이유로 이와 같은 결과가 발생했다고 판단된다. 이 결과를 통하여 연구 목표 및 판정 기준 오차인 최종 출력 오차 5.0% 이내를 만족하여 본 연구를 통해 생성한 시뮬레이션 모델에 대한 신뢰성을 확보하였다.

엔진 모델의 동적 성능 해석을 위해 가스발생기 축 회전수를 Idle부터 최대치(100%)까지 세 구간(Idle∼80%, 80∼90%, 90∼100%)으로 구분하여 연료 스케쥴에 따른 출력 변화를 확인하였다. 세 rpm 구간에 따라 연소기 출구 압력의 초기 가정값을 다르게 설정하여 동적 성능 해석 시의 반복 계산 시간을 줄이고자 하였다. 여기서 대기 온도와 압력은 표준 상태로 설정하고, 동력 터빈 축 회전수는 최댓값인 3600 rpm을 100%로 하였을 때, 75%의 rpm에서 해석을 수행하였다.

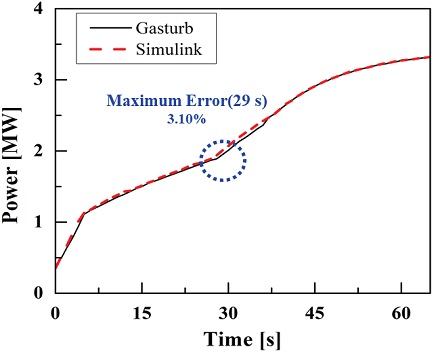

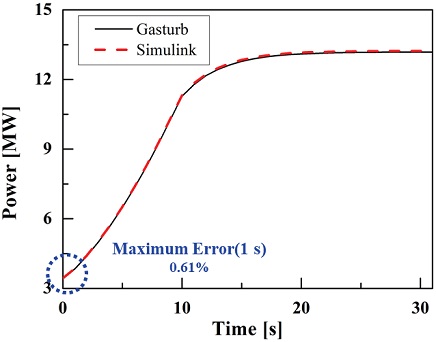

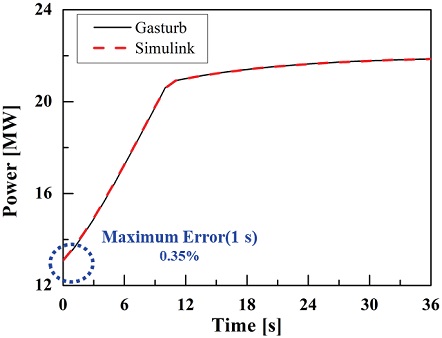

Idle∼80%까지의 연료 스케쥴은 0초부터 4초까지 연료량이 증가하여 4초 이후부터는 0.39 kg/s로 유지되도록 설정하였다. 해석 결과는 Fig. 11과 같으며 최대 오차는 3.10%이다. 가스발생기 축 회전수 80∼90% 구간에서의 연료 스케쥴은 0초에서 9초까지 연료량이 증가하고 9초 이후부터 31초까지 0.97 kg/s로 일정하게 유지되도록 설정하였다. 해석 결과는 Fig. 12와 같으며 최대 오차는 0.61%이다. 마지막으로 가스발생기 축 회전수 90∼100% 구간에서의 연료 스케쥴은 0초에서 9초까지 연료량이 증가하고 9초 이후부터 35초까지 1.56 kg/s로 일정하게 유지되도록 설정하였다. 해석 결과는 Fig. 13과 같으며 최대 오차는 0.35%이다. 이처럼 전 구간에서 출력 최대 오차 범위 5.0%를 만족함을 확인하였다. 초기 연료량 증가 및 정상상태 돌입 구간에서 최대 오차를 보인 80∼90%rpm 및 90∼100%rpm 구간과 달리 Idle∼80%rpm 구간에서는 초반이 아닌 약 29초에서 최대 오차가 발생하였다. 이는 Idle∼80% 구간에서의 안정화 구간이 다른 두 구간보다 늦기 때문이라고 예상되며, 정확한 오차 발생 원인의 파악을 위해 추후 연구에서 고찰 및 보완 작업이 필요하다고 판단된다.

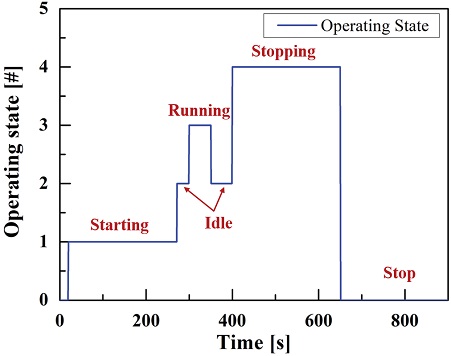

동작 상태 출력 확인은 비교 없이 현재 작동 상태를 적절한 State로 출력하는지를 확인하였으며, Table 5에 동작 상태 확인을 위한 입/출력 상태를 나타내었다. 먼저, Operating mode에서 ‘Start’ commend를 입력하면 Idle로 상태가 변경되는지 확인한다. 그 후 Idle에서 TIC 최댓값인 91.92%로 변경하면 정상 운용(Running)으로 변경되는지 확인한다. 마지막으로 TIC를 0%로 변경하고 Operating mode에서 ‘Stop’ commend를 입력하면 정지 상태로 변경되는지 확인한다. Fig. 14는 동작 상태가 절차대로 출력된 결과이다. 이를 통하여 현재 상태를 알려주는 운용 상태 코드가 잘 반영되었음을 확인하였다.

3. 결 론

본 연구에서는 기계식 추진 시스템의 통합 운용 및 통합 제어 시뮬레이션 개발을 위한 단계적 연구로써 한국 호위함 FFX Batch-1의 시스템 구성 모듈 중 하나인 LM2500 가스터빈 엔진 모듈에 대한 모델링 및 시뮬레이션 연구를 수행하였다. 상위 제어기 및 타 구성 모듈과의 통합이 용이하도록 MATLAB/Simulink를 이용하여 시스템의 구성 및 목적에 맞는 입/출력 설정이 가능한 모델을 생성하였다. 본 연구 범위에서 다음과 같은 결론을 도출하였다.

(1) 엔진 특성 데이터 확보를 위해 엔진 구성요소인 압축기, 터빈, 동력 터빈에 대한 성능 맵을 스케일링하고 이 성능 맵을 이용하여 가스터빈 엔진 모델링 기법 중 하나인 CMF 기법으로 가스터빈 엔진 모듈을 모델링하였다.

(2) 개발한 엔진 모델을 이용하여 정상상태 해석을 수행하고, GasTurb의 해석 결과를 기준으로 비교하여 신뢰성을 검증하였다. 엔진 운용 범위를 기준으로 몇 구간으로 나누어 비교한 결과, 온도에서는 최대 오차 4.10%, 압력에서는 최대 오차 4.80%이다. 부분부하 해석 및 비교 결과는 최종 출력에 대하여 최대 오차 3.31%로 목표인 5.0% 이내를 만족하였다.

(3) 연료 스케쥴에 따른 동적 성능 해석을 수행한 결과, 가스발생기 축 회전수 Idle∼80%, 80∼90%, 90∼100% 구간에서 최대 오차 3.10%로 최종 출력에 대한 최대 오차 5.0% 이내를 만족하여 모델 및 프로그램의 신뢰성을 확보하였다.

(4) 추가적으로 수행한 엔진 동작 상태 확인 시험에서는 정지에서 정상상태를 거쳐 다시 정지하는 절차대로 출력되었음을 확인하였으며, 이를 통하여 현 상태를 알려주는 운용 상태 코드가 잘 반영되어 있음을 알 수 있다.

본 연구에서 주로 항공용 가스터빈 엔진을 대상으로 수행되었던 모델링 및 시뮬레이션 연구를 한국 호위함 FFX Batch-1의 시스템 구성 모듈 중 하나인 LM2500 가스터빈 엔진에 대해 수행함으로써 다른 출력 범위의 가스터빈 엔진에 대하여 모델링 가능성을 확인하였으며, 향후 선박에 적용하기 위한 통합 운용 및 제어 시뮬레이션 개발에 앞서 통합이 용이한 가스터빈 엔진 모듈의 유사 성능 데이터 및 모델을 확보하였다.

References

- Oh, K.W., “Navy Times(October-November 2020),” Issue Journal of Korea Society for Advanced Technology Fusion, Vol. 13, No. 1, p. 13, 2020.

- Back, K.M., “Dynamic Modeling of an Gas Turbine Engine Module for Integrated Propulsion Systems,” Master’s Thesis, Department of Aerospace Engineering, Chungnam National University, Daejeon, Korea, 2021.

-

Lee, H.M. and Cho, B.J., “Analysis of Development Trend for the Integrated Power System of Naval Vessels to Perform the High-Power and Energy Mission Load Platform,” Journal of Korean Society of Marine Engineering, Vol. 35, No. 6, pp. 796-801, 2011.

[https://doi.org/10.5916/jkosme.2011.35.6.796]

- Jung, S.Y., “The Development of Warship Propulsion System Simulator for ECS reliability,” Ph.D.’s Thesis, Department of Mechatronics, Korea Maritime & Ocean University, Yeongdo, Busan, Korea, 2016.

-

Cha, S.W., Ki, J.Y., Son, N.Y., Kim, D.J., Shim, J.S., Kim, M.H. and Park, S.K., “Development of a Dynamic Simulation Mathematical Model of a 2-Spool Marine Gas Turbine Engine,” Journal of the Korean Society of Marine Enginering, Vol. 43, No. 9, pp. 65-60, 2019.

[https://doi.org/10.5916/jkosme.2019.43.9.655]

- Kong, C.D. and Ki, J.Y., “A Dynamic Simulation for Small Turboshaft Engine with Free Power Turbine Using the CMF Method, “ Journal of the Korean Society of Propulsion Engineers, Vol. 2, No. 1, pp. 13-20, 1998.

- Elias, T., Modeling, Simulation and Optimization of Wind Farms and Hybrid Systems, IntechOpen, London, U.K., Ch. A Dynamic Performance Model for Hybrid Wind/Gas Power Plants, 2020.

- Pradeep, K.N., Tourlidakis, A. and Pilidis, P., “Performance Review: PBMR Closed Cycle Gas Turbine Power Plant, 49th IAEA Conference, Vienna, Austria, pp. 99-112, Nov. 2000.

- Elias, T., Nader, M., Mohieddine, B. and Khashayar, K., “Dynamic Performance Simulation of an Aeroderivative Gas Turbine Using the MATLAB Simulink Environment,” IMECE 2013, California, U.S.A., Nov. 2013.

- Kurzke, J., “GasTurb 11 Manual: Design and Off-Design Performance of Gas Turbines,” GasTurb GmbH, Aachen, Germany, 2007.

- “LM2500,” retrieved 27 July. 2021 from https://www.gereports.kr, .

- GE Aviation, “LM2500 Data Sheet”.

-

Back, K.M., Ki, J.Y. and Huh, H.I., “Study on Performance Modeling of a MT30 Gas Turbine Engine for Marine Ship Applications,” Journal of the Korean Society of Propulsion Engineers, Vol. 25, No. 1, 2021.

[https://doi.org/10.6108/KSPE.2021.25.1.012]

- 14. Sellers, J.F. and Daniele, C.J., “DYNGEN-A Program for Calculating Steady-state and Transient Performance of Turbojet and Turbofan Engines,” NASATN D-7901, 1975.

- Hong, Y.S., Basic Theory of Gas Turbine, 2nd ed., Chung Moon Gak, Paju, Gyeonggido, Ch. 2, 2004.

- Walsh, P.P. and Fletcher, P., Gas Turbine Performance, 2nd ed., Blackwell Science lnc., Oxford, U.K., Ch. 2-3, 1998.

- SAE International, “AIR4548: Real-time Modeling Methods for Gas Turbine Engine Performance,” 1995.