항공우주용 리오셀계 흑연화 직물 개발

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 리오셀 섬유를 사용하여 연속식 흑연직물을 제조함에 있어, 리오셀 섬유에 phosphoric acid, ammonium phosphate, diammonium hydrogen, triammonium phosphate의 인계난연제를 처리 후 열중량, 푸리에변환적외선분광, C-핵자기공명분광, X-선 회절, 중량 분석을 통해 나타나는 물리적, 화학적 구조 변화에 대하여 고찰하였다. 인계난연제에 의한 열적 거동을 분석을 통해 내염화 공정의 온도, 가스, 처리시간 등에 대한 조건을 설정하였다. 연속식 내염화, 탄화, 흑연화 공정을 통해 인장강도 1,007.19±11.47 N/5 cm와 수율 25.3%의 흑연직물을 제조하였다.

Abstract

In this study, the impregnation of Lyocell fabrics was performed using phosphoric acid, ammonium phosphate, diammonium hydrogen, triammonium phosphate as phosphorus flame retardant, to fabricate continuous graphite fabrics using lyocell fiber. The physical and chemical structure changes were investigated by thermogravimetric, Fourier-transform infrared spectroscopy, C-nuclear magnetic resonance, X-ray diffraction, and weight analyses, By analyzing the thermal behavior of phosphorus flame retardant, conditions for the temperature, gas, and residual time of the pyrolysis process were set. Graphite fabrics with a tensile strength of 1,007.19±11.47 N/5 cm and yield of 25.3% were fabricated using continuous pyrolysis, carbonization and graphitization process.

Keywords:

Lyocell, Continuous Process, Pyrolysis, Carbonization, Graphitization키워드:

리오셀, 연속공정, 내염화, 탄화, 흑연화1. 서 론

전 세계 탄소섬유 생산량의 약 1∼2%를 차지하는 셀룰로스계 탄소섬유는 인장강도∼1.25 GPa, 인장탄성률∼170 Gpa로, 주쇄 내 방향족 고리가 적어 유연하며, 열전도율이 낮아 단열 및 내삭마 특성이 뛰어나 로켓 노즐 등 우주항공 분야의 내열 부품에 사용되고 있다[1-4].

기존 셀룰로스 탄소섬유는 레이온 섬유를 이용하여 제조하였으나, 인체 및 환경적으로 유해하여 전 세계적으로 점차 생산 규모를 축소하고 있다. 이에 레이온 섬유에 비해 비교적 간단한 공정으로 제조 가능하며, 단면 및 표면 결함이 적고, 형태안정성이 좋은 리오셀 섬유가 검토되고 있다[4,5]. 셀룰로스의 이론적 탄소 수율은 44.4%로 탈수반응 및 해중합과 같은 열분해 반응에 의하여 중량 감소가 나타나며 약 15% 정도의 탄소만을 얻을 수 있다[6,7]. 리오셀은 레이온과 동일한 화학적 구조를 가지고 있으며, 내염화(∼400℃), 탄화(∼1,000℃), 흑연화(2,200℃) 공정을 통해 최종 흑연섬유로 제조된다. 이 중 내염화 공정은 가장 중요한 열처리 공정으로 탈수 및 해중합 반응에 의해 CO, CO2, Organic acid, Levoglucosan 등 가스 방출과 함께 급격한 중량 감소가 나타나는 것으로 알려져 있다[8-10]. 기존 연구에서는 승온 속도를 느리게 하여 셀룰로스 열분해를 방지하고 탄소섬유의 수율을 증가시키는 방법, N2, HCl 등의 가스 분위기를 제어하거나, 난연제 첨가 등을 통해 셀룰로스 열분해 온도 범위를 제어하는 선행 연구가 진행되었다[7,11-18]. 그러나 대부분 배치식 연구로 진행되어 온도 승온 및 유지 시 많은 비용과 시간이 소요되고 셀룰로스를 대량으로 열처리 시 화재의 위험이 있는 단점이 있다. 본 연구에서는 리오셀 섬유에 인계 난연제를 사용하여 탈수반응 및 해중합 반응을 안정적으로 제어하고, 연속적인 열처리 공정을 통해 최종 수율 이 향상된 흑연직물을 제조하고자 한다.

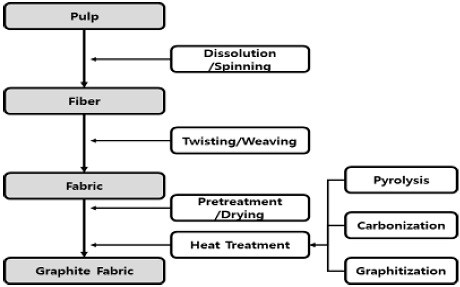

Thermogravimetric analysis(TGA) 분석을 통해 함침액 종류(PA, AP, DAP, TAP)와 가스 분위기(N2, Air) 조건에 따른 리오셀 섬유의 열안정성을 확인하고, 연속식 내염화, 탄화, 흑연화 공정을 통해 제조된 리오셀 섬유의 구조적(FT-IR, C-NMR, XRD), 전기적, 기계적 특성 변화를 관찰하였다. Fig. 1에 리오셀 섬유를 사용한 흑연직물의 제조 과정 모식도를 나타내었다.

2. 실 험

2.1 재료(Materials)

본 연구에 사용된 전구체는 ㈜효성의 1,650D 리오셀 원사를 사용하여 2/2 Twill Pattern, 540 g/m2의 밀도로 제직 후 사용하였다. 침지액으로 사용된 Phosphoric Acid(PA), Ammonium Phosphate(AP), Diammonium Hydrogen(DAP), Triammonium Phosphate(TAP)은 별도 처리없이 증류수에 희석하여 각각 30 g/L로 제조하여 사용하였다.

2.2 함침(Impregnation)

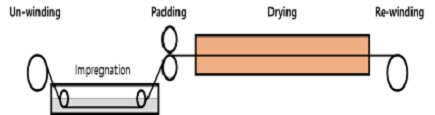

고상의 DAP를 별도의 처리없이 증류수에 30 g/L로 30 min 간 교반하여 제조한 후 bath에 위치하였다. 이후 리오셀 직물을 bath에 함침시켜 pick-up율 80%로 패딩 처리 후 110℃ 온도로 설정된 Tenter에서 약 8 min 간 건조하였다. Fig. 2에 함침 공정 모식도를 나타내었다.

2.3 열처리(Heat treatment)

열처리 공정은 크게 내염화(∼250℃), 탄화(∼800℃), 흑연화(2,200℃) 공정으로 나누어 진행하였다. Table 2에 내염화 공정 온도 프로파일을 나타내었다. Fig. 3의 TGA, Fig. 5의 C-NMR, Fig. 6의 XRD 결과를 바탕으로 총 45 Zone의 구간을 건조, 내염화, 냉각 Zone으로 분배하여 온도를 설정하였다. Air에 존재하는 O2에 의해 내염화 공정 시 셀룰로스의 해중합이 촉진될 수 있으므로[19], 총 6,000 L/min의 N2 가스를 퍼징하여 총 225 min 간 체류시켰다.

탄화 공정은 Table 3에 나타낸 바와 같이 25 ZONE으로 이루어진 25 m 길이의 연속식 탄화로에 1,500 L/min의 N2 가스를 퍼징하여 총 125 min 간 체류시켰다.

흑연화 공정은 자체 제작한 2,200℃ 연속식 초고온로를 사용하였으며, 리오셀 직물을 2,200℃ 구간을 Ar 하 700 mm/min의 속도로 통과시켜 1 min 간 처리하였다.

2.4 분석(Analysis)

리오셀의 함침액 종류 및 가스 종류에 따른 열적 특성은 TGA를 사용하여 50 cc/min의 N2 분위기에서∼600℃까지 10℃/min의 승온 속도로 측정하였다. 함침에 따른 구조 및 결정성 변화를 확인하기 위해 FT-IR과 XRD를 확인하였다.

FT-IR은 ATR(Attenuated Total Reflection)방식으로 400∼4000 cm-1의 범위를 측정하였으며, XRD는 40 kV, 30 mA의 CuKα X-ray를 조사하여 Scan speed 4°/min으로 2θ 범위 10∼50°까지 측정하였다. C-NMR 분석을 통해 온도 조건에 따른 셀룰로스 분자 내 구조 변화를 확인하였다. 리오셀의 중량 변화는 소수점 넷째까지 측정 가능한 화학분석 저울로 측정하여 잔존율(%)로 나타내었다. 기계적 강도 변화는 인장강도 시험기(Instron co., 3365 Table Model)를 이용하여 KS L2513 규격에 따라 직물 상태로 측정하여 비교 분석하였다.

3. 결과 및 토론

3.1 함침액 및 가스 종류에 따른 리오셀 열안정성(TGA)

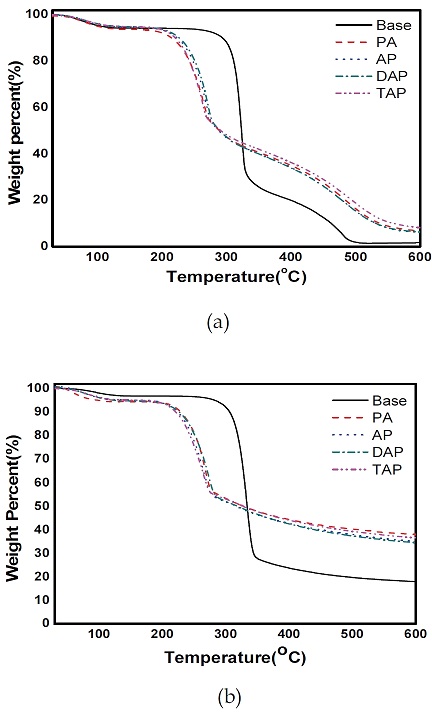

Fig. 3에 함침액 및 가스 종류에 따른 리오셀의 TGA 분석 결과를 나타내었다. Fig. 3(a), (b)에서 200℃ 이전 온도에서 물리적인 수분이 증발하여 약 5%의 중량 감소가 나타나는 것을 볼 수 있으며, 미처리 리오셀의 경우 250∼350℃에서 CO, CO2, Levoglucosan 등의 가스가 방출되면서 급격한 중량 감소가 나타나는 것을 확인할 수 있다[7,20]. 이와 비교하여 PA, AP, DAP, TAP 처리 시 190∼310℃ 범위의 낮은 온도 구간으로 열분해 구간이 이동하며 중량 감소가 적게 나타나는 것을 볼 수 있다. 미처리 리오셀과 함침 처리된 샘플의 중량 감소 구간은 air, N2 분위기 조건에서 모두 동일하게 나타나지만, air 분위기에서 일정 온도 이상 승온시킬 경우 추가적인 중량 감소가 나타난다. 산소의 존재는 셀룰로스 해중합에 있어 촉매제로 작용하여 셀룰로스의 DP(Degree of Polymerization)를 감소시키고, levoglucosan과의 추가적인 반응으로 열분해를 촉진시키는 것으로 알려져 있다[19,21]. Fig. 3(b)에서 N2 분위기 하, 600℃까지 승온 시 미처리 리오셀에 비하여 함침 처리된 시료의 수율이 약 15%이상 향상된 것을 확인하였다. 이는 PA, AP, DAP, TAP가 분해되면서, 상대적으로 열에 약한 셀룰로스의 -CH2OH와 결합하여 에스테르화 되면서 탈수반응을 촉진시키고, levoglucosan을 형성하는 후속 반응을 미리 제거하는 것으로 볼 수 있다. 그 결과 셀룰로스 표면에 막을 형성시키고 외부의 열을 차단시켜 급격한 열분해를 방지하여 열안정성을 향상시키는 것으로 볼 수 있다.

3.2 함침된 리오셀 구조(FT-IR)

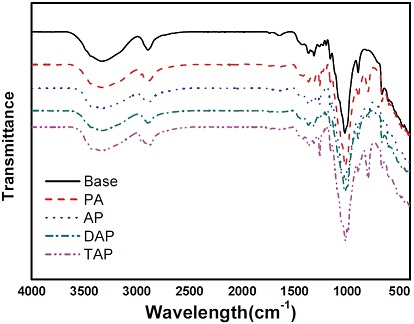

Fig. 4에 함침된 리오셀 직물의 FT-IR 그래프를 나타내었다. 리오셀의 특징으로 1,000 cm-1에서 C-O, C-OH, 3,100 cm-1 에서 3,000∼3,500 cm-1에서 O-H, 1,700 cm-1에서 C=O 구조를 확인할 수 있다. 인계난연제 처리 시 750 cm-1에서 P-O, 950 cm-1과 1,011 cm-1에서 P-OH, 1,170 cm-1에서 P=O가 검출되는 것으로 알려져 있으며, 주로 셀룰로스 특징 피크가 나타나는 구간과 거의 일치한다.

3.3 내염화 온도에 따른 리오셀 구조(C-NMR)

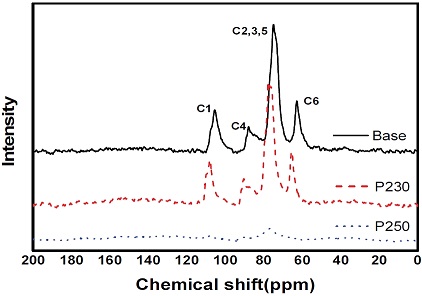

Fig. 5에 230℃와 250℃에서 내염화를 실시한 C-NMR 결과를 나타내었다. 미처리 리오셀의 경우 C1(105.17 ppm), C4(87.57 ppm), C2,3,5(74.57 ppm), C6(62.55 ppm)에서 셀룰로스 특징 피크를 확인할 수 있다[4]. 230℃ 구간의 샘플의 경우 C1∼C6까지 피크 세기가 거의 줄어들지 않았으나, 250℃ 구간 샘플의 경우 약한 C2,3,5 피크만 확인할 수 있다. 250℃ 통과 시 탈수반응 뿐 만 아니라 에테르 결합(C-O-C)이 절단되면서 새로운 구조가 형성되는 것으로 볼 수 있다. 이는 Fig. 3의 TGA 그래프와 Fig. 6에서 나타나는 XRD 결정 피크 변화의 결과와 연관지어 설명할 수 있다.

3.4 내염화 온도에 따른 리오셀 결정 구조(XRD)

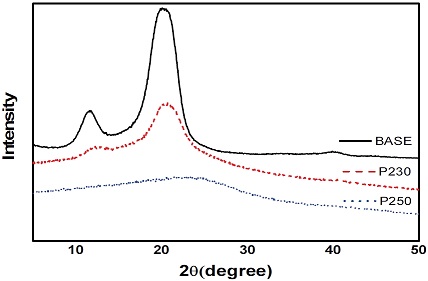

Fig. 6에 미처리 리오셀 직물과 함침 공정을 거친 리오셀 직물에 대한 XRD 결과를 나타내었다. 리오셀의 경우 높은 결정성으로 12°와 21.4° (002)에서 매우 강한 피크가 나타나는 것을 볼 수 있다[22]. 230℃ 구간의 리오셀 직물은 주된 탈수반응으로 피크 세기만 약해지는 것을 볼 수 있으며, 250℃ 구간 직물의 경우 탈수반응 및 1,4-글루코시딕 결합의 절단으로 결정영역이 붕괴되면서 비결정 영역이 형성되는 것으로 볼 수 있다.

3.5 내염화 및 탄화 온도에 따른 리오셀 중량 및 직경 변화

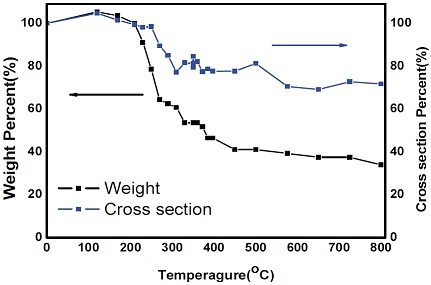

Fig. 7에 연속식 내염화 및 탄화 온도별 리오셀의 중량 및 직경 변화를 나타내었다. 약 210℃에서 시작되어 230∼500℃까지 급격한 중량 감소가 나타나는 것을 볼 수 있다. 또한, 섬유 직경은 14 ㎛에서 9.5 ㎛로 약 22% 감소하는 것을 확인할 수 있다. 이는 Fig. 3의 TGA 결과와 거의 유사한 경향을 보이며, ∼500℃ 이전의 열분해 조건에서의 온도, 시간 등의 조건에 따라 최종 탄소섬유 수율 및 물성 변화에 영향을 미칠 수 있다.

3.5 리오셀 직물의 수율 및 기계적 특성 분석

Table 4에 인계난연제 함침 유⋅무에 따른 리오셀 직물의 최종 수율 및 기계적 특성 결과를 나타내었다. 미처리 흑연직물은 최종 수율 11.1%, DAP 처리된 흑연직물은 25.3%로 미처리 흑연직물에 비해 2.2배 이상 향상된 것을 확인하였다. 기계적 특성 측정 시 미처리 리오셀 직물의 경우 직물이 brittle하여 인장강도 시험기의 그립부에서 파단되어 측정이 불가하였다. 반면 연속식 공정을 통해 제조된 흑연직물의 경우 경사 기준 1,007.19±11.47 N/5 cm로 측정되었다.

4. 결 론

본 연구에서는 인계난연제인 DAP를 사용하여 리오셀 직물에 함침하고 연속식 내염화, 탄화, 흑연화 공정을 거쳐 최종 흑연직물을 제조하였다. 열적 분석을 통해 인계난연제 첨가가 리오셀 내염화 시 탈수소화 반응을 촉진하고 물리적으로 열공급을 차단하여 열적 안정성을 개선시키는 것을 확인하였다. 각 열처리 온도 조건별 열적, 구조적, 물리적 특성 변화를 확인하여 연속식 열처리 공정 조건을 검토하였으며, 최종 인장강도 1,007.19±11.47 N/5 cm, 수율 25.3%의 흑연직물을 제조하였다. 상기 연구결과를 바탕으로 리오셀계 흑연직물 제조 시 기존 레이온계 흑연직물을 대체하여 항공우주용에 적용 가능할 수 있을 것으로 사료된다.

Acknowledgments

[이 논문은 한국추진공학회 2020년도 추계학술대회(2020. 11. 25-27), 파라다이스호텔 부산) 발표논문을 심사하여 수정ㆍ보완한 것임.]

본 연구는 국방과학연구소의 지원으로 수행되었습니다(계약번호 UC170030GD).

References

- Donnet, J.B., Rebouillat, S., Wang, T.K. and Peng, J.C.M., Carbon Fibers, 3rd ed, Marcel Dekker, New york, U.S.A, pp. 1-85, 1998.

- Peebles, L.H., Carbon Fibers : Formation, Structure, and Properties, CRC Press, Boca Raton, Florida, U.S.A, pp. 3-6, 1995.

- Rossi, R.C. and Wong, W.C., “Availability of Aerospace Rayon for SRM Nozzle Insulators,” American Institute of Arronautics and Astonautics, pp. 1-6, 1996.

-

Dumanil, A.G. and Windle, A.H., “Carbon Fibers from Cellulosic Precursors: A Review,” Journal of Materials Science, Vol. 47, No. 10, pp. 4236-4250, 2012.

[https://doi.org/10.1007/s10853-011-6081-8]

-

Wu, Q. and Pan, D., “A New Cellulose Based Carbon Fiber from a Lyocell Precursor,” Textile Research Journal, Vol. 72, No. 5, pp. 405-410, 2002.

[https://doi.org/10.1177/004051750207200506]

-

Duffy, J.V., “Pyrolysis of Treated Rayon Fiber,” Journal of Applied Polymer Science, Vol. 15, No. 3, pp. 715-729, 1971.

[https://doi.org/10.1002/app.1971.070150316]

-

Horrocks, A.R., “An Introduction to the Burnning Behaviour of Cellulosic Fibers,” Journal of the Society of Dyers and Colourists, Vol. 99, No. 7-8, pp. 191-197, 1983.

[https://doi.org/10.1111/j.1478-4408.1983.tb03686.x]

- Bacon, R., “Carbon Fibers from Rayon Precursors,” Chemistry and Physics of Carbon, Vol. 9, pp. 6-7, 1973.

- Morgan, P., Carbon Fibers and Their Composites, CRC Press, Boca Raton, Florida, U.S.A, pp. 269-292, 2005.

-

Maduskar, S., Maliekkal, V., Neurock, M. and Dauenhauer, P.J., “On the Yield of Levoglucosan from Cellulose Pyrolysis,” ACS Sustaninable Chemistry & Engineering, Vol. 6, No. 5, pp. 7017-7025, 2018.

[https://doi.org/10.1021/acssuschemeng.8b00853]

-

Tang, W.K. and Neill, W.K., “Effect of Flame Retardants on Pyrolysis and Combustion of α-cellulose,” In Journal of Polymer Science Part C: Polymer Symposia, Vol. 6, No. 1, pp. 65-81, 1964.

[https://doi.org/10.1002/polc.5070060109]

-

Tamaru, K., “Pyrolysis and Combustion of Cellulose in the Presence of Inorganic Salts,” Bulletin of the Chemical Society of Japan, Vol. 24, No. 4, pp. 164-168, 1951.

[https://doi.org/10.1246/bcsj.24.164]

-

Sekiguchi, Y. and Shafizadeh, F., “The Effect of Inorganic Additives on the Formation, Composition, and Combustion of Cellulosic Char,” Journal of Applied Polymer Science, Vol. 29, No. 4, pp. 1267-1286, 1984.

[https://doi.org/10.1002/app.1984.070290421]

- Akato, K., “Pretreatment and Pyrolysis of Rayon-based Precursor for Carbon Fibers,” Master's Thesis, Polymer Engineering, Unviersity of Tennessee, Knoxville, Tennessee, U.S.A, 2012.

-

Dobele, G., Rossinskaja, G., Telysheva, G., Meier, D. and Faix, O., “Cellulose Dehydration and Depolymerization Reactions during Pyrolysis in the Presence of Phosphoric Acid,” Journal of Analytical and Applied Pyrolysis, Vol. 49, No. 1-2, pp. 307-317, 1999.

[https://doi.org/10.1016/S0165-2370(98)00126-0]

-

Zeng, F., Pan, D. and Pan, N., “Choosing the Impregnants by Thermogravimetric Analysis for Preparing Rayon-Based Carbon Fibers,” Journal of Inorganic and Organometallic Polymers and Materials, Vol. 15, No. 2, pp. 261-267, 2005.

[https://doi.org/10.1007/s10904-005-5543-3]

-

Kim, E., Bai, B.C., Jeon, Y.P., Lee, C.W., Lee, Y.S., In, S.J. and Im, J.S., “Effects of NaCl/H 3 PO 4 Flame Retardant Treatment on Lyocell Fiber for Thermal Stability and Anti-oxidation Properties,” Applied Chemistry for Engineering, Vol. 25, No. 4, pp. 418-424, 2014.

[https://doi.org/10.14478/ace.2014.1064]

-

Bai, B.C., Kim, E.A., Jeon, Y.P., Lee, C.W., In, S.J., Lee, Y.S. and Im, J.S., “Improved Flame-retardant Properties of Lyocell Fiber Achieved by Phosphorus Compound,” Materials Letters, Vol. 135, pp. 226-228, 2014.

[https://doi.org/10.1016/j.matlet.2014.07.131]

-

Basch, A. and Lewin, M., “The Influence of Fine Structure on the Pyrolysis of Cellulose. II. Pyrolysis in Air,” Journal of Polymer Science: Polymer Chemistry Edition, Vol. 11, No. 12, pp. 3095-3101, 1973.

[https://doi.org/10.1002/pol.1973.170111205]

-

Ball, R., McIntosh, A.C. and Brindley, J., “The Role of Char-forming Processes in the Thermal Decomposition of Cellulose,” Physical Chemistry Chemical Physics, Vol. 1, No. 21, pp. 5035-5043, 1999.

[https://doi.org/10.1039/a905867b]

-

Shafizadeh, F. and Bradbury, A.G.W., “Thermal Degradation of Cellulose in Air and Nitrogen at Low Temperatures,” Journal of Applied Polymer Science, Vol. 23, No. 5, pp. 1431-1442. 1979.

[https://doi.org/10.1002/app.1979.070230513]

- Fridlyander, J.N. and Marshall, I.H., “Fibre Science and Technology,” Kostikov, V.I., Russian Academy of Sciences, Moscow, Russia, pp. 269-280, 2012.