이종 추진제를 적용한 이중추력 로켓모터 계면에서의 성능 과도 현상에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서 축 방향으로 충전 된 이종 추진제를 적용 이중 추력 추진기관의 성능 예측/해석 방법을 개발하였다. 부스터로부터 서스테이너 단계로 천이될 때 계면에서 성능에 관한 과도현상이 발생하였는데, 그 과도현상의 원인과 특성을 연소시험 결과와 함께 비교하여 조사하였다. 성능과도 현상은 추진제 물성이 서로 다른 추진제 사이 형상설계뿐만 아니라, 추진제 경화 수축에 따른 제작상 오차에 의해 민감하게 발생되고 있음을 확인되었다.

Abstract

In this study, we developed a method to predict/analyze the performance of a dual thrust rocket motor that has 2 kinds propellant charged in axial direction. When transitioning from the booster to the suspender stage, a transient phenomenon related to performance occurred at the interface. The causes and characteristics of the transient phenomenon were investigated by comparing them with the results of the combustion test. It was confirmed that the performance transient phenomenon is sensitively generated not only by the shape design between the propellants with different properties of the propellant, but also by errors in manufacturing due to the propellant curing shrinkage.

Keywords:

Solid Rocket Motor, Booster, Sustainer, Grain, Level Set Method, Performance키워드:

고체 로켓 모터, 부스터, 서스테이너, 그레인, 레벨셋 기법, 성능1. 서 론

이중 추력형 고체로켓 추진기관은 제티슨(jettison)과 같이 체계의 외부에 장착되는 부스터로 초기 가속을 위한 추력을 발생시킨 후 분리되어 서스테인 단계로 비행하면 상대적으로 체계의 무게를 줄일 수 있는 장점이 있다. 그러나 부스터 분리를 위해서 파이로테크닉스형 분리장치나 고압가스를 이용한 추력중단장치를 이용해야 한다. 이러한 장치를 적용할 경우, 체계의 무게 증가가 동반되고 부가장치의 증가로 추진기관의 신뢰성이 떨어지는 단점이 있다. 이를 보완한 방법은 단일 연소관에 추진제를 적용시키는 방법이 있다. 추진제 적용 방법에는 추진제 그레인 형상을 이용하는 방법과 연소속도 및 특성이 다른 추진제를 적용하는 2가지 방법이 있다. 전자는 1개의 추진제로 쉽게 적용되지만, 복잡한 그레인 형상으로 충전치구의 주의 깊은 설계와 충전공정에서 품질상에서 주의가 요구되며, 소형일수록 구현하기가 어렵다. 다른 종류의 추진제를 사용하는 것은 적용하기가 간편하나, 다른 추진제 사이 화학반응 등으로 인한 미접착 및 서로 다른 물성을 갖는 추진제 사이 분리(박리)를 비롯하여 제작상에 많은 문제점이 존재한다[1-3].

본 논문에서는 축 방향으로 충전된 이종 추진제를 적용 추진기관의 성능 예측/해석 방법을 개발하였다. 또한, 추진기관 개발과정에서 부스팅 단계로부터 서스테이닝 단계로 천이될 때 성능에 관한 과도현상이 발생하였는데, 연소 시험 결과값과 함께 비교하여 원인과 현상을 조사하였다.

2. 추진기관 성능해석

2.1 성능해석

본 연구에서 개발된 이중 추력형 추진기관은 두 가지 종류의 추진제를 적용시켜 이중 추력을 발생시키는 추진기관이다. 부스터와 서스테이너 구간으로 나누어 각각의 다른 추진제 특성과 형상이 적용된 경우로 추진기관 성능해석을 수행하였다.

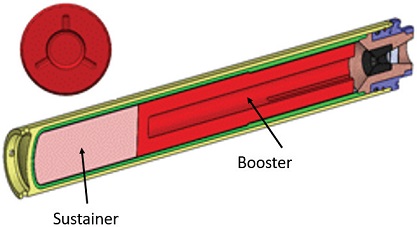

본 연구에서 적용된 추진기관은 직경이 50 mm이고 길이가 420 mm인 Fig. 1과 같은 형상을 갖는 소형 추진기관이다.

노즐과 가까운 쪽의 추진제는 부스터 추진제이며, 연소관 헤드쪽 추진제는 서스테이너 추진제이다. 부스터 추진제는 초기 추력을 높이기 위해서 3개의 슬롯이 있는 3-finocyl 그레인 형상이고, 서스테이너 추진제는 지속적인 연소가 진행되는 엔드버닝 그레인을 갖는다. 적용된 각 추진제의 기본 특성은 Table 1에 나타내었다.

고체로켓 추진기관 성능의 대표적 파라미터로 압력과 추력이 있는데, 이는 질량보존 관계를 이용하여 다음과 같이 간단하게 쓸 수 있다[4].

| (1) |

| (2) |

| (3) |

| (4) |

Eq. 1에 Eq. 2∼4를 대입하여 정리하면 다음과 같다.

| (5) |

본 연구의 추진기관은 서로 다른 두 종류의 추진제가 연소할 때 초기 연소면이 큰 부스터가 연소된 후 엔드버닝형 서스테이너가 연소되는 단계를 가지므로 연소가스 질량 발생율은 다음과 같이 정리된다.

부스팅 단계:

| (6) |

서스테이닝 단계 :

| (7) |

이다. 여기서,

| (8) |

| (9) |

| (10) |

이다.

Eq. 6과 Eq. 7에서 서로 다른 두 가지 추진제가 충전되었을 때 Eq. 8과 9를 이용하면, Eq. 5는 Eq. 11로 전개된다.

| (11) |

여기서, R, Tc, CD는 두 추진제가 연소하여 혼합되었을 때의 연소가스 특성치이며, 두 추진제의 혼합비와 압력에 따른 가스 특성치를 만들어 내삽하여 다음 식들을 사용하였다[5].

| (12) |

| (13) |

| (14) |

| (15) |

| (16) |

| (17) |

| (18) |

여기서 와 는 각각 부스터와 서스테이너 추진제에서 발생하는 질량 유동률이다. 압력은 Eq. 11을 Runge-Kutta 4th order로 해석하였으며, 추력(F)은 Eq. 19를 사용하였다. 여기서, CF는 추력계수이다[5].

| (19) |

2.2 레벨셋(Level Set Method)를 적용한 번백(burn-back)해석

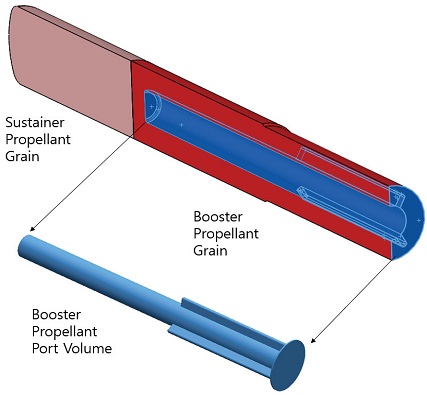

본 연구에서는 수치적 방법으로, 이중추력을 갖는 추진기관의 성능해석을 수행하였다[6,7]. 성능해석에 사용된 추진기관 추진제 형상은 Fig. 2와 같다.

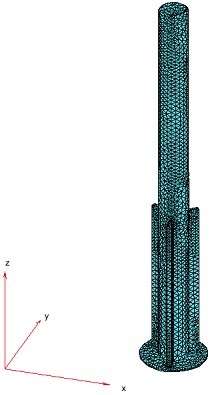

기하학적 추진제 그레인 내부형상은 복잡한 연소면적을 가지므로, 수학 및 기하학적 도구를 사용하여 해석하기가 매우 어렵다. 복잡한 형상은 주로 그레인의 형상이 복합적으로 구성된 3차원 형상을 갖기 때문이다. 본 연구에서는 3차원 추진제 그레인 형상을 모델링하기 위해 SolidWorksⓇ를 사용하였다. 성능해석은 이를 이용해서 추진기관 성능을 위한 연소면적 해석 절차를 MatlabⓇ으로 코딩하여 개발하였다. 본 논문에서는 연소면은 3차원 형상을 가지고 있는 Fig. 2와 같이 추진제 그레인 코어나 맨드릴의 형상을 모델링하여 사용하였다. 하단부를 더 연장한 것은 하단부 슬롯 이외 축 방향 단면이 추진제 연소면이기 때문이다. 그레인 번백 해석을 위해서 레벨셋 기법을 사용하였는데, 개발한 코드의 입력자료로서 적용될 초기 그레인을 위해서 Fig. 3과 같이 삼각형 메시를 갖는 STL (streolithography) 파일로 저장하여 사용하였다[6].

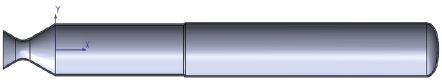

레벨셋 기법은 추진제 초기 표면으로부터 연소면에 수직 방향으로 번백하여 변화하는 형상을 각 단계 별로 계산하여 연소면적을 구할 수 있는 효과적인 기법이다. 번백에 의한 연소면이 연소관 외부로 확장되는 것이 제외되어야 한다. Fig. 4와 같은 연소관은 3차원 계산을 위해서 연소관의 라이너 형상에 따라 연소가 일어나지 않는 외곽 형상에 대한 좌표정보가 필요하다. 연소관의 형상은 좌표값으로 생성한 후, 아스키(ascii)파일로 저장하여 MatlabⓇ코드 입력자료로 사용하였다. 연소관은 축대칭 형상이므로 2차원 형상 위치 좌표를 코드 내에서 3차원으로 변환하여 사용하였다.

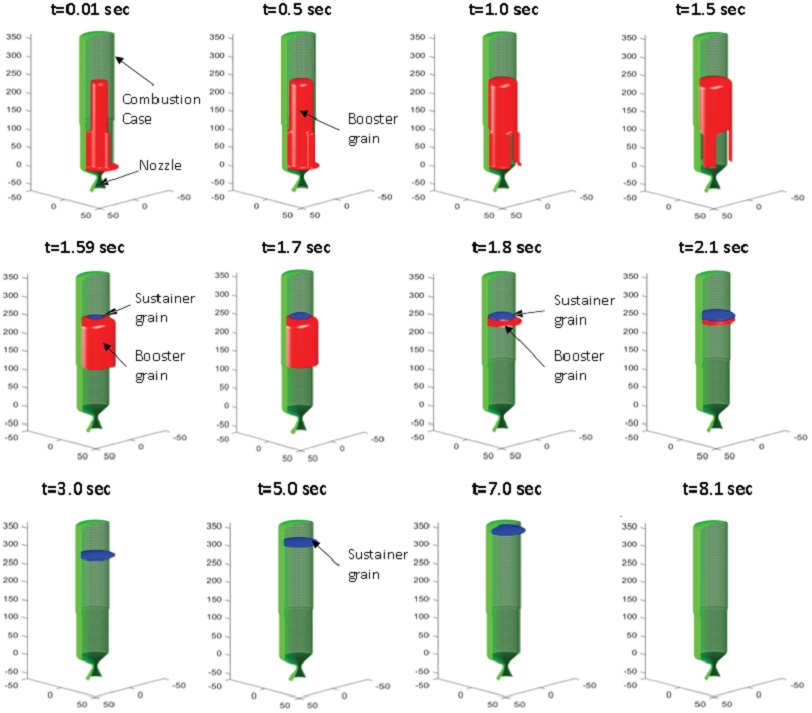

2.3 성능 해석 결과

추진기관의 성능해석은 Fig. 1의 형상에 따라 Table 1의 물성값을 이용하였다. 성능해석 결과 및 성능선도는 MatlabⓇ 출력 파일로서 Fig. 5와 Fig. 6과 같이 얻었다. Fig. 5는 MatlabⓇ의 그래픽 기능을 이용한 것으로 추진제 그레인 형상이 시간에 따라 변하는 것을 보여 주었다. 외부는 연소관과 노즐 형상이고 내부는 추진제 그레인 형상이며, 이는 슬롯과 실린더가 결합된 finocyl 형상을 보여준다. 부스팅 단계에서 슬롯이 연소 동시에 상단 원형부가 노출되면서 서스테이너 추진제가 연소를 시작한다. 1.59 sec와 2.1 sec 사이에서 부스터 추진제와 서스테이너 추진제가 혼재되어 있음을 나타내고 있다.

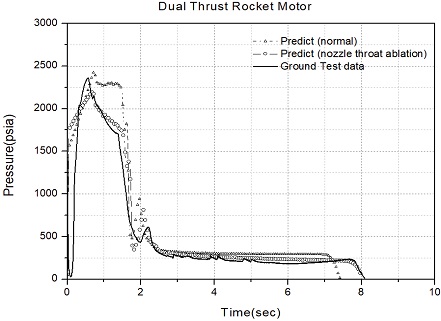

Fig. 6은 이중추력을 위한 압력 선도에서 1.59 sec 부근에서 slot 부분의 그레인이 연소관에 이르고, Fig. 5에서처럼 서스테이너 추진제가 노출되기 시작한다. 부스터 부분의 연소면이 감소하면서, 압력이 계속 강하한다. Fig. 5의 1.8 sec 이후 잔여 부스터 추진제가 연소실 외곽 원형으로 소량 남아있고, 연소속도가 높은 서스테이너 추진제와 혼합되면서 압력 피크가 발생된다. 2.4 sec이후에는 추진제 연소면인 엔드버닝 연소면만 존재하고 연소종료까지 압력이 안정적으로 유지됨을 보여주었다. 지상연소시험 결과가 설계조건에 따른 성능해석 결과에 비해 느리게 압력이 상승되고 있는데, 이는 부스터 추진제의 점화성에 따른 점화지연의 원인으로 분석되었다[8].

본 연구의 대상인 추진기관은 직경이 50 mm 수준인 소형이며, 충전된 추진제는 금속연료인 알루미늄 함량이 19%를 포함한다. 적용된 노즐목의 소재가 ATJ graphite로 제작되어 있기때문에 노즐목에서의 삭마(ablation)는 무시하지 못한다. 삭마에 의한 노즐목 직경 변화는 잘 알려진 다음 식을 사용하였다[2,4].

| (20) |

여기에서, Δdt, pc,와 cz은 각각 노즐목 직경 변화량, 연소실 압력, 노즐목 삭마율이다. 노즐목 삭마율은 부스터 추진제로만 충전된 로켓 모터의 연소시험을 통하여 실험적으로 연소전/후 노즐목 직경 측정으로부터 얻어진 cz = 2.7×10-5의 값을 사용하였다. 연소 초기에는 고압으로 노즐목이 상당량 삭마되어서 정상 설계조건(normal)과 비교하면, 부스터 부분의 압력은 낮게 예측되고, 엔드버닝 부분에서는 상대적으로 낮은 압력 수준으로 서서히 감소되고 있음을 보여주었다[8]. 삭마를 고려한 성능해석 결과는 지상연소시험에서 얻어진 결과에 적절히 따라가고 있어서, 본 해석 방법은 이중추력 추진기관의 성능해석에 적합함을 보여주었다.

2.4 이종 추진제 계면에서 과도 압력 분석

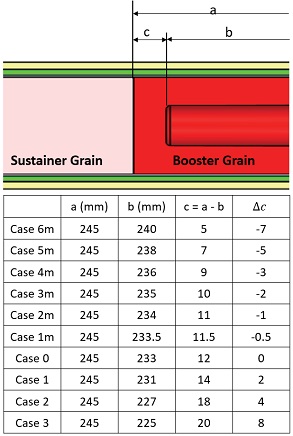

성능해석에서 저 연소속도와 고 연소면적을 갖는 부스팅 단계로부터 고 연소속도와 저 연소면적을 갖는 서스테이닝 단계로 진입할 때, 압력의 피크가 발생하는데, 이것은 Fig. 5에서 확인한 결과에 따라, 두 종류의 연소 특성을 갖는 추진제 그레인이 과도 영역에서 생성된 연소가스 혼합의 영향으로 발생되는 것으로 분석되었다. 이 구간에서 압력 피크 발생 구간을 분석하기 위해서 부스터와 서스테이너 추진제 사이 기하학적 형상과 치수를 Fig. 7과 같은 조건에 따라 해석하였다.

부스터 추진제와 서스테이너 추진제 사이 치수 간격을 다르게 설정하였는데, 서스테이너는 엔드버닝 형상으로 위치가 일정하다고 고려하고, 부스터 추진제 길이의 변화에 대하여 해석을 수행하였다. 추진기관 제작 시 부스터 추진제를 충전 경화시킨 후 서스테이너 추진제를 충전하는 절차로 진행하는데, 물성이 서로 다른 추진제 경화시 수축의 영향이 두 추진제간 계면에서 주로 발생되었기 때문에 상기 해석조건을 설정하였다[8]. 여기서 a는 부스터와 서스테이너의 경계에서 부스터 추진제 그레인의 길이를 나타내며, b는 부스터 그레인의 중앙 원통부 길이를 나타낸다. 두 추진제가 축 방향으로 나열되어 있어서, 길이 a와 b사이의 거리인 c가 과도성능에 중요한 요소로 고려하였다. 길이 c는 Fig. 5에서처럼 t=1.59∼2.1 sec 구간에서 부스터 추진제와 서스테이너 추진제가 동시에 존재하는 구역이 존재하는 구역에서 중요한 요소로 볼 수 있다. 설정된 치수는 충전 제작과정에서 발생할 가능성이 있는데, Case 0은 설계된 기준이고, Case 1 m는 코어가 0.5 mm 더 진행되어 경계구역에서 추진제가 덜 충전된 것을 나타내고, Case 1은 코어가 치구에 2 mm 덜 장착되어 추진제가 더 충전된 것이며, Case 2와 Case 3은 Case 0에 비해 c의 길이가 4 mm와 8 mm 더 길어진 상태를 나타낸다.

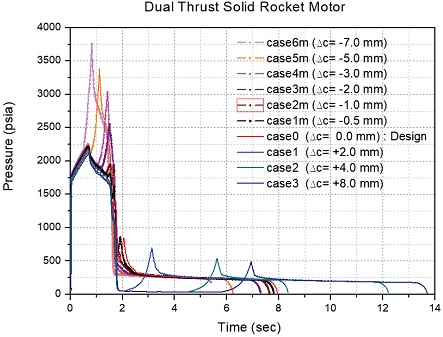

Fig. 8은 위 10가지 경우에 대한 압력 성능선도를 계산한 결과이다. 치수 c의 설계값 12 mm를 기준으로 2 mm가 작은 10 mm인 case 2에서처럼 c값이 감소할수록 부스팅 단계 쪽으로 압력 피크가 위치하며, 압력의 절대값도 높아진다. 설계값 기준으로 c의 치수가 커져 서스테이너 추진제와의 계면의 거리가 두꺼워 질수록 압력 피크는 후방으로 이동한다. 특히, 압력 피크 전에는 압력 수준이 어느 시간 동안 낮은 값으로 유지되고 있는 것을 보여주는데, 이는 로켓모터의 연소가 급격한 압력강하에 의하여 소화될 가능성을 포함하기 때문에 설계 및 추진제 충전 제작에서 세심한 주의가 요구된다고 볼 수 있다.

Fig. 8에서 Δc가 음(-)적으로 커진 Case6m과 같은 경우, 부스터 연소구간에서 압력이 3800 psia까지 상승되어 연소관의 MEOP(Maximum Evaluating Operation Pressure)를 넘어서는 경우 연소관은 파열될 가능성이 있음도 유의해야 한다.

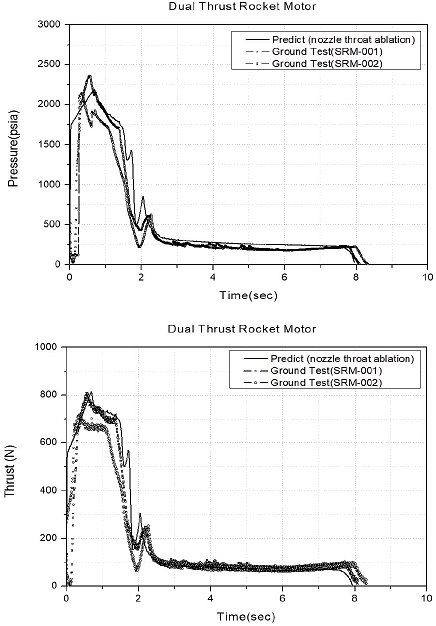

Fig. 9는 과도구역의 해석 결과와 지상 연소시험으로부터 획득한 압력과 추력 성능 데이터를 비교한 것이다. 노즐목 삭마율을 고려하였을 때 그레인 초기온도가 20℃인 시험조건에서 성능곡선은 지상연소 실험값에 근접하고 있음을 보여주고 있다. SRM-001과 SRM-002는 동일 추진제 배취에서 제작되었지만, 각각 점화제가 1.2 g과 1.5 g을 사용하였다. 지상 연소시험 결과와 Fig. 7을 기초해서 비교하면, 계면까지의 거리인 c값은 설계값에 근접하게 충전 제작되었다고 볼 수 있으며, 지상 연소시험 결과에 잘 반영되고 되고 있음을 보여주었다[8].

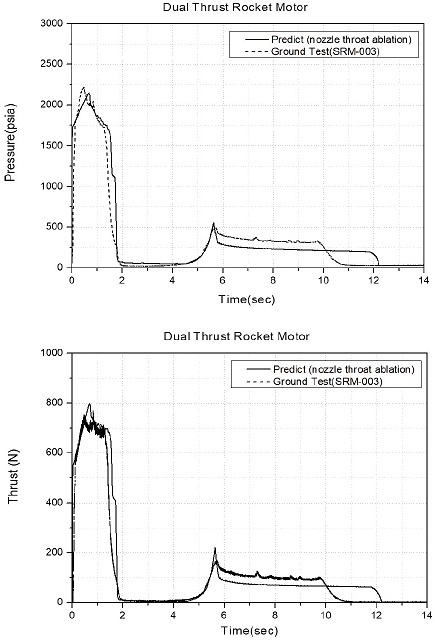

Fig. 10은 추진제 충전 배취가 다르고, 점화제가 1.5 g인 추진기관 SRM-003의 압력과 추력 성능곡선이다. 연소시험 조건은 SRM-001과 002와 같다. 연소시험 결과로부터 설계값과 비교할때 길이 c가 일정거리를 갖는 추진제 충전이 되었음을 보여주고 있다. Fig. 7로부터 유추할 때, 압력 피크 시간인 5.5 sec 근방에서 계면 사이 거리는 약 (+)4 mm 차이가 나고 있으므로 분석된다. SRM-003는 설계값에 대하여 (+)4 mm 부스터 추진제가 덜 충전된 경우이며, 갑작스럽게 축소된 연소면적으로 인하여 압력 피크는 경계면에 존재하지 않고 후방 5.5 sec에 존재하였다. 과도 단계 위치인 2.1 sec 이후에서 압력이 24 psia∼30 psia의 낮은 값으로 5.5 sec까지 진행되었기 때문에 이 구간의 원인으로 추진제는 소화될 가능성이 있다. 실제로 개발과정에서 소화되거나, 소화된 후 재점화되는 경우도 있었다[8]. 두 가지 추진제를 사용한 경우 서로 다른 물성 때문에 충전 및 경화 과정에서 수축되는 그레인 형상 치수는 단일 추진제를 이용한 추진기관에 비해 오차가 크다고 볼 수 있으며, 소형 추진기관일수록 성능에 민감하게 영향을 미치고 있음을 보여주어 개발에 주의가 필요하다.

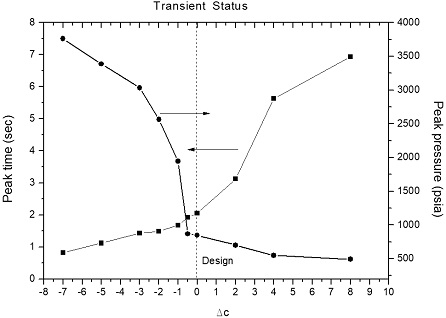

Fig. 7∼Fig. 10의 경우에 대하여 성능 과도현상을 종합하면 Fig. 11과 같다.

Fig. 11은 설계값과 실제 추진제 충전 치수와의 마진을 나타내는 Δc에 대한 압력 피크시간과 압력 피크 절대값을 나타낸 것인데, Δc가 음(-)적으로 커질수록 압력 피크시간은 전방시간으로 진행되고 압력 피크의 절대값은 커지며, Δc가 양(+)적으로 커질수록 압력 피크 시간 위치는 후방시간으로 이동되고, 압력 피크의 절대값은 작아진다. 축 방향으로 이종 추진제가 충전된 고체 로켓 추진기관의 설계와 제작에 있어서, 두 추진제 사이 계면간의 차이(Δc)가 부스팅과 서스테이닝 과도 구간에 큰 영향을 미치고 있음을 보여주었다. Δc가 커지면 압력 수준이 낮은 값으로 진행되고, 압력 피크 시간은 연소 후방시간으로 이동하였다. 따라서 두 종류의 추진제가 사용될 때 계면에서 일어나는 과도현상에 주의를 기울일 필요가 있다.

3. 결 론

이종 추진제를 사용한 소형 이중추력 추진기관의 성능해석 코드를 개발하였으며, 부스팅과 서스테이닝 천이구간에서 성능 과도현상을 분석하고 연소시험 결과와의 비교를 수행하였다. 개발된 코드는 SolidworksⓇ를 이용한 추진제 그레인 모델링과 레벨셋 기법으로 해석한 연소면적 변화를 MatlabⓇ으로 코딩하여 이종 추진제가 적용된 이중 추력 추진기관의 성능해석이 가능하도록 구현하였다. 개발 코드를 적용하여 각 연소 시간에 따라 가시적으로 반영시켜 천이 구간에서 발생하는 과도 현상을 분석하였다. 두 추진제 계면 간의 차이(Δc)가 부스팅과 서스테이닝 과도 구간에 큰 영향을 미치고 있음을 확인하였다. 부스터구간과 서스테이너 위치와의 차이인 Δc가 커지면 압력 수준이 낮은 값으로 진행되고, 압력 피크는 후방시간으로 이동하여 추진제가 과도 구간을 지나면서 낮은 압력 수준이 도출되며, c가 설계값 이하로 작아지면, 압력 피크는 부스팅 구역으로 이동하고, 압력의 절대값은 크게 상승됨을 확인하였다.

한 종류의 추진제를 적용한 추진기관과 비교하면, 연소특성과 기계적 물성이 다른 이종 추진제를 사용한 소형 추진기관은 과도 구간에서 추진제 충전 및 수축 경화로 발생하는 설계의 공차에 매우 민감하게 작용하고 있어서 추진제사이 수축 경화를 고려한 설계와 주의 깊은 제작이 수반되어야 함을 보여주었다.

Nomenclature

| a : | Burning rate coefficient |

| Ab : | Buring surface area |

| At : | Nozzle throat area |

| CD : | Nozzle discharge coefficient |

| CF : | Thrust coefficient |

| cp : | Specific heat at constant pressure |

| c* : | Characteristic velocity |

| dt : | Nozzle throat diameter |

| F : | Thrust |

| Mw : | Molecular weight |

| : | Mass flow rate |

| n : | Burning rate pressure exponent |

| pc : | Pressure |

| Tc : | Temperature |

| V : | Volume |

| γ : | Specific heat ratio |

| ρ : | Density |

References

- Sung, H.G., Kim, J.R., Choi, Y.G. and Hwang, K., “A Study on Single Chamber Dual Thrust Solid Rocket Motor,” KSAS 1989 Spring Conference, Korea, pp. 163-166, April 1989.

-

Kwon, H.M, “Study on Internal Ballistic Performance Analysis for Single Chamber Dual-Thrust Rocket Motor”, Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 4, pp. 1-11, 2020.

[https://doi.org/10.6108/KSPE.2020.24.4.001]

-

El-Nady, A.M., Ahmed, M.Y.M., El-Senba wy, M.A. and Sarhan, A.M., “Experimental and Theoretical Study on a Dual-thrust Rocket Motor with Subsonic Intermediate Nozzle,” Journal of Aerospace Engineering, Vol. 232, No. 10, pp. 1844-1852, 2018.

[https://doi.org/10.1177/0954410017705897]

- NASA, “Solid Rocket Motor Performance Analysis and Prediction,” NASA SP 8039, 1971.

- Kim, H.J. and Moon, K.G., “Internal Ballistic Analysis using Two Kinds of Propellant for Design of Dual-thrust Solid Rocket Motor”, 48th KSPE Sprong Conference, Jeju, Korea, pp. 1176-1179, May 2017.

- Yildirim, C., Analysis of Grain Burnback and Internal Flow in Solid Propellant Rocket Motors in 3-Dimensions, Ph.D. Thesis, Middle East Technical University, 2007.

- Cavallini, E., Modelling and Numerical Simulation of Solid Rocket Motors Internal Ballistics, Ph.D. Thesis, Sapienza Università di Roma, 2009.

- Kim, K.M., Kim, J.E., Lim, J.I. and Park, S.H., “Development of the Dual Thrust Rocket Motor with Two Kinds Propellant”, Journal of the Korean Society of Propulsion Engineers(to be published).