HTPB/AP계열의 고체 추진제의 Step 경화 방법을 통한 경화일(기간) 단축

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 HTPB/AP 계열의 추진제의 경화 온도를 변화시키는 Step 경화 방법으로 경화일 단축 연구를 진행하였다. 이 연구는 HTPB/AP 계열의 추진기관 제작 시 생산성 향상(제작기간 단축 및 치구회수율 증대)을 목적으로 한다. 정상 경화 대비 추진제의 기계적 물성을 비교하여 정상 경화 시 60℃ 5일 소요되는 경화일을 Step 경화로 4일(60℃ 1일 / 65℃ 3일)로 설정하였다. 경화일 단축을 적용 시 추진제 노화 특성을 알아보기 위해 Step 경화 후 후경화(Post-cure) 시험을 진행하였다. 이를 통해 기계적 물성 및 열팽창 계수를 측정하여 추진제의 후경화 특성을 분석하였다. 또한, Step 경화 후 가속 노화 시험을 진행하여 12주차 경과 후 인장시험을 수행하였다. 그 결과, Sm(bar)은 8 bar 이상, Em(%)은 40%이상으로 요구되는 우수한 기계적 물성을 가지는 것을 알 수 있었다.

Abstract

In this paper, step-curing, which includes the change of curing temperature on the curing process, was applied to reduce curing day of HTPB/AP based propellant. This study targets the improvement of productivity of HTPB/AP based solid rocket motor. Comparison of mechanical properties of propellant resulted in the change of normal curing condition (60℃, 5 days) to step-curing condition (60℃, 1 day / 65℃, 3 days). Post-cure test was conducted to determine the impact on the shelf life of the solid rocket motor. The aging characteristics of propellants were analyzed by measuring mechanical properties and thermal expansion factor. To step-cured propellant, accelerated aging test was performed for 12 weeks, followed by tensile test. Sm(bar) and Em(%) were higher than 8 bar and 40% each, showing excellent mechanical properties.

Keywords:

HTPB Propellant, Composite Solid Propellant, Step Curing, Post-cure, Accelerated Aging키워드:

HTPB 추진제, 혼합형 고체 추진제, Step 경화, 후경화, 가속노화1. 서 론

고체 추진기관에 가장 많이 사용되는 추진제는 HTPB(Hydroxy-terminated polybutadiene) 바인더와 산화제로는 AP(Ammonium Perchlorate), 금속연료, 경화제 등으로 조성을 구성한다[1,2]. 이 밖에도 결합제, 연소촉매, 경화촉매 등을 첨가제로 사용한다. 추진제의 원료 구성 및 조성비에 따라 고유의 연소, 물성 특성 등을 가지게 된다[3]. 고체 추진기관에 사용되는 HTPB/AP계열의 추진제는 여러 원료를 혼합하는 혼화 공정 후, 추진기관의 연소관에 충전하는 공정을 거친다[4]. 충전 공정에서 목표 성능의 그레인을 갖도록 연소관에 주조하며 일정 기간 동안 경화 공정을 진행한다. 일반적으로 HTPB/AP 계열의 추진제는 조성에 따라 경화 온도 50℃∼60℃에서 경화일은 5∼10일 정도가 소요된다[5]. 일정한 온도에서 추진제를 경화하는 것이 일반적이나, 경화 기간 동안 온도를 변화하는 Step 경화 방법으로 기간 단축 및 경화 시 발생할 수 있는 shrinkage를 줄일 수 있다[6]. Step 경화를 적용한 대표적인 예는 미국의 M270 다연장 로켓포가 있다.

본 연구에서는 추진기관 제작 시 공정 소요시간을 단축하여 생산성을 높이기 위해서 60℃, 5일의 경화 조건을 가지는 HTPB/AP 계열의 추진제를 Step 경화를 통해 경화일을 단축하고자 하였다. 생산성 증대를 위해 고체 추진제의 성능에 영향을 미치지 않으면서도 공정 소요시간을 최적화하는 경화 조건을 연구하였다. 기존 60℃에서 5일 경화 했을 때의 추진제의 기계적 물성과 비교하여 Step 경화 조건을 설정하였다. 기계적 물성을 알아보기 위해 경화된 추진제의 인장시험을 수행하였다. 또한, Step 경화 조건을 적용했을 때, 추진제의 노화 특성에 대한 영향성을 알아보기 위해 후경화(Post-cure) 시험 및 가속 노화 시험을 수행하였다.

2. HTPB/AP 계열의 추진제 제조

2.1 추진제 제조

추진제 원료의 기본 구성은 바인더 프리폴리머로 HTPB(Hydroxy-terminated polybutadiene)를 사용하였다. 경화제로는 IPDI(Isophorone diisocyanate)를 투입해 당량비는 0.750으로 제조하였다. 산화제로는 AP(Ammonium Perchlorate)를 투입했고, 금속연료는 Al(Aluminum)을 사용하였다. Table 1에 해당 추진제 조성을 표로 나타내었다.

2.2 추진제 물성 실험

추진제의 기계적 물성 측정은 규격서 ASTM D 412를 토대로 수행하였다. Table 2와 같이 인장 시험은 경화가 완료된 추진제로 JANNAF 시편을 만들어 크로스헤드의 속도 50 mm/min으로 시험을 수행하였다. 실험실 온도는 20℃, 습도는 38% (RH)를 유지하였다. 추진제의 최대 인장강도는 최대 인장강도는 Sm (stress at maximum load, bar)이며, 최대 인장강도에서의 연신율은 Em (strain at maximum load, %)로 나타내었다.

2.3 후경화(Post-cure) 시험

후경화(Post-cure) 시험을 위해 경화가 완료된 추진제 시편을 JANNAF 형상으로 제작하였다. 외부 영향을 최소화하기 위해 알루미늄 파우치에 시편을 넣고, 20℃ 온도 챔버에 8주간 보관하였다. 본 연구에서는 경화 조건별 4개 이상의 시편 시험을 수행하여 그 평균값을 사용하였다.

2.4 열팽창 계수 측정

경화가 완료된 추진제를 5x5x5(mm) 크기로 시편을 절단한 후, TMA 기기로 –60℃∼ +60℃온도 범위에서 추진제 시편의 치수 변화를 측정한다. 사용한 TMA 기기는 TA Instrument의 TMA 2940 이다.

2.5 가속노화 시험

가속노화 시험을 위해 경화가 완료된 추진제 시편을 JANNAF 형상으로 제작하였다. 외부 영향을 최소화하기 위해 알루미늄 파우치에 추진제 시편을 넣고, 20℃, 50℃, 60℃ 온도 챔버에 12주간 보관하였다. 본 연구에서는 경화 조건별 4개 이상의 시편 시험을 수행하여 그 평균값을 사용하였다. 주기적으로 물성 측정을 통해 가속 노화 특성을 관찰하였다.

3. 시험 결과

3.1 Step 경화 조건 설정

Step 경화 조건을 설정하기 위해 아래의 표와 같이 5가지의 경화 조건을 설정하였다. HTPB/AP계열 추진제 3BT를 혼화하여 Table 3. 에서 보이는 바와 같이 5가지 조건으로 경화하여 인장시험을 통해 추진제의 기계적 물성을 비교하였다.

Table 4에서 보이는 바와 같이 1BT에서는 1번 경화 조건의 Sm 결과가 8.78이며 3번 경화 조건일 때는 8.73으로 나타났다. Em 결과는 1번 조건 45.40 대비 3번 경화 조건에서는 46.87로 나타났다. 2BT에서는 1번 경화 조건의 Sm 결과가 9.32이며 3번 경화 조건일 때는 9.31로 나타났다. Em 결과는 1번 조건 43.75 대비 3번 경화 조건에서는 43.91로 나타났다. 3BT에서는 1번 경화 조건의 Sm 결과가 8.50이며 3번 경화 조건일 때는 8.54로 나타났다. Em 결과는 1번 조건 44.62 대비 3번 경화 조건에서는 45.70로 나타났다.

1BT∼3BT에서 원료 Lot 변화에 따라 약간 차이는 있으나 정상 경화 조건인 Reference 1번과 비교했을 때 3번 경화 조건(60℃ 1일/65℃ 3일)이 가장 유사한 기계적 물성을 나타내는 것을 알 수 있다.

3.2 Step 경화 후 후경화(Post-cure) 시험 및 결과

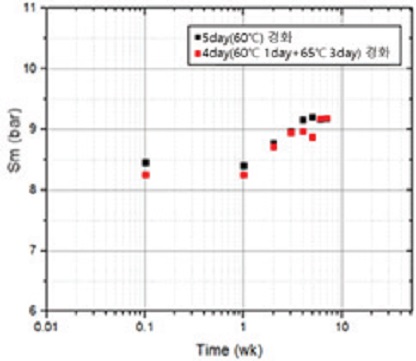

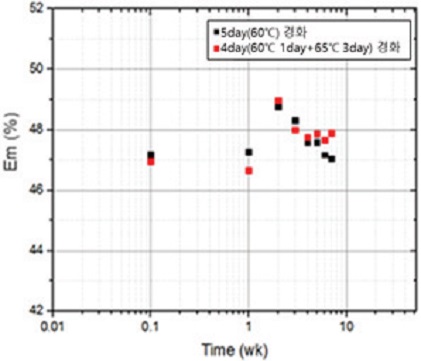

Step 경화 후 추진제의 후경화(Post-cure) 현상을 분석하여 정상 경화 대비 Step 경화로 인한 물성 영향을 확인하고자 하였다. 동일 배치의 추진제 시편을 받은 후 1번(ref. 60℃ 5일) 및 3번 조건(60℃ 1일/65℃ 3일)으로 경화 시켰다. 경화 완료된 추진제 시편을 20℃ 온도 챔버에 8주간 보관하여 후경화 시험을 진행하였다. 경화 조건당 4개 이상의 시편 시험을 수행하여 그 평균값을 사용하였다. 또한, 추진제의 열팽창 계수를 측정하여 Step 경화를 했을 때, 추진제 후경화 특성을 분석하였다. 기존 후경화 반응 시험은 20℃에서 최대 25주 동안 저장하면서 주기적으로 물성 측정을 하는 것이 일반적이다[7]. 하지만, Fig. 1∼2에 보이는 바와 같이 약 4주 이후부터 Sm 및 Em 변화 값이 감소하고 있어 후경화가 안정화 되는 시점으로 파악했으며, 양산 적용 및 생산성 향상을 위해 후경화 시험을 8주로 진행하였다.

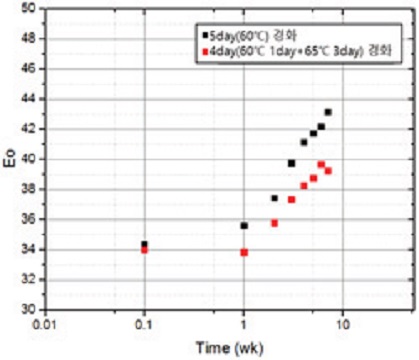

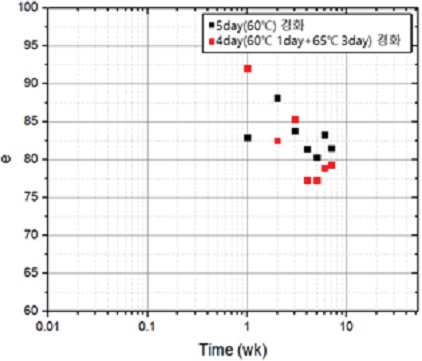

Fig. 1에서 보이는 바와 같이 경화 조건에 무관하게 Sm(bar) 결과가 유사한 것을 알 수 있다. Fig. 2에서는 3번 경화 조건으로 Step 경화를 진행했을 때 후경화 기간이 경과할수록 후경화 기울기가 감소되는 경향을 알 수 있다. Fig. 3에서 보이는 바와 같이 Modulus 의 경우 그래프의 기울기는 유사하지만 Step 경화 시 정상 경화 대비 그래프가 shift-down 된 것을 알 수 있다. 이는 동일한 하중 적용 시 Step 경화 시의 추진제의 변형률이 낮다는 것을 의미한다. Fig. 4와 같이 열팽창 계수를 측정한 결과 경향성이 떨어지지만, 전반적으로 Step 경화 시 열팽창 계수가 정상 경화 대비 낮은 것을 알 수 있다. 열팽창 계수가 낮다는 것은 온도 변화에 의한 그레인 수축/이완 거동이 작다는 것을 의미한다. 이는 구조해석 시 최대 변형율이 감소하게 된다[8]. 이를 통해 정상 경화 대비 Step 경화 시 추진제의 후경화(Post-cure) 특성이 우수한 것을 알 수 있다. 이를 통해 경화 기간 단축의 가능성을 확인하였고, 추후 양산에 적용하여 여러 배치의 경향성을 분석하고자 한다.

3.3 Step 경화 후 가속노화 시험 및 결과

Step 경화 후 추진제의 가속 노화 시험을 통해 정상 경화 대비 Step 경화로 인한 물성 영향을 확인하고자 하였다. 동일 추진제의 시편을 확보한 후 3번 조건 (60℃ 1일/65℃ 3일)으로 경화하였다.

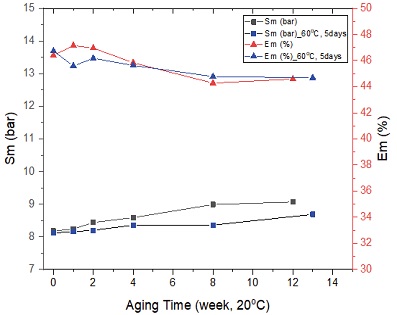

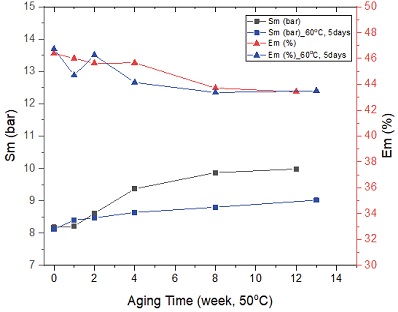

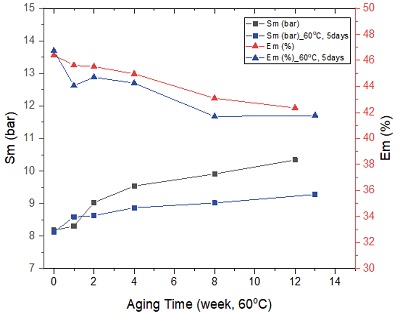

경화 완료된 추진제 시편을 20℃, 50℃, 60℃ 온도 챔버에 12주간 보관하여 가속 노화 시험을 진행하였다. 0주, 1주, 2주, 4주, 8주, 12주에 추진제의 기계적 물성을 측정하였다. 대략 8주차부터 Sm, Em, Eo의 기계적 물성 변화율이 감소하며, 양산 적용 및 생산성 향상을 위해 가속 노화 시험을 12주로 진행하였다.

Table 5∼7 에 보이는 바와 같이 가속노화 모든 온도 조건인 20℃, 50℃, 60℃에서 12주차 시간이 지남에 따라 Sm, Eo는 증가하고, Em는 감소한다. 추진제의 노화가 진행될수록 추진제가 경화되는 특성을 보인다. 이는 Step 경화로 충분한 우레탄 결합이 이루어지기 전에 get-time 도달이 빨라 미반응 반응기가 추가 경화 반응을 일으키는 것으로 판단된다. 이러한 추가 경화 반응은 모타 충전 시 추진제의 취성화를 가져와 균열 발생 가능성을 높이고, 접착성 저하와 같은 문제를 야기시킬 수 있다[9,10]. 이번 연구를 통해 노화 특성을 파악한 후 추후 양산 적용을 통해 그레인에 대한 영향성 분석이 필요한 부분이다.

60℃ 가속노화 시 Sm은 초기 8.18에서 12주차 이후 10.34로, Eo은 초기 34.32에서 45.09로 증가하였다. Em은 초기 46.40에서 12주차 이후 42.35로 감소했다. 이는 추진제의 노화에 따라 기계적 물성 저하를 의미한다. 하지만, 가속 노화 결과 모든 온도에서 12주차 경과 Sm은 8 bar 이상, Em은 40%이상의 요구되는 기계적 물성을 나타내는 것을 알 수 있다.

Fig. 5∼7는 정상 경화와 Step 경화 시의 가속 노화 결과를 비교한 그래프이다. 각각의 가속 노화 온도 20℃, 50℃, 60℃에서 정상 경화 후의 가속 노화 물성과 비교했을 때 Em 값의 경우 20℃, 50℃에서는 특별한 차이점이 나타나지 않았다. 60℃에서의 Em 값은 감소 기울기가 비슷한 경향인 것을 알 수 있다. Sm 값의 경우, 모든 가속노화 온도에서 Step 경화일 때 정상 경화 대비 빠르게 증가하는 것으로 나타났다.

4. 결 론

이 연구를 통해 HTPB/AP 계열의 추진제의 경화 온도를 변화시키는 Step 경화 방법으로 기존 60℃에서 5일 경화하는 추진제를 4일(60℃ 1일 / 65 3일) Step 경화로 경화 조건을 변경하였다. 기존 60℃에서 5일 경화 했을 때의 추진제의 성능에 전혀 영향을 미치지 않는 경화 조건을 찾기 위해 추진제 경화조건을 달리하여 인장시험을 진행하였다. 또한, Step 경화로 인한 영향성을 확인하기 위해서 후경화 시험 및 가속노화시험을 진행하였다. 특히 가속노화 시 추진제의 기계적 특성이 Em 감소율에 비해 Sm와 Eo 값이 빠르게 증가하는 것으로 나타난다. 하지만, 12주차 가속노화시험 결과 Sm(bar)은 8 bar 이상, Em(%)은 40%이상으로 요구되는 우수한 기계적 물성을 가지는 것을 알 수 있었다.

이번 연구를 통해 생산성 향상 측면에서 경화 시간을 기존 5일에서 4일로 단축하였으며 이를 통해 제작기간 단축 및 치구회수율 증대 등 유틸리티 비용도 절감할 수 있었다. 이는 추진제 조성을 변화시키지 않고, 경화 온도 및 시간을 변화시켜 공정에 적용한 사례이다.

추후 양산 제품에 DBST(Dual-bond stress and temperature) 센서를 활용해 그레인에 작용하는 변형률 및 추진기관의 수명을 연구하여 Step 경화가 모타에 미치는 영향을 보고자 한다. 또한, 추진제 경화기간 단축을 위해 추진제 gel-time을 Rheometer 기기로 측정하여 추진제 경화 반응의 연구를 심화하고자 한다.

References

- Oberth, A.E., Principle of solid propellant development, Chemical Propulsion Information Agency, Baltimore, M.D., U.S.A., 1987.

- Sutton, G.P. and Biblarz, O., Rocket Propulsion Elements, 8th ed., John Wiley & Sons Inc., New York, N.Y., U.S.A., 2010.

-

Thakre, P. and Yang, V., Solid Propellants, Encyclopedia of Aerospace Engineering, John Wiley & Sons, Ltd., Chicester, U.K., pp. 1-10, 2010.

[https://doi.org/10.1002/9780470686652.eae102]

-

Park, S.J., Choi, S.H., Song, J.K., Park, E.Y. and Rho, T.H., “A study on the Improvement of Rheological Characteristics of HTPB/AP Propellant,“ Polymer(Korea), Vol. 43, No. 5, pp. 700-704, 2019.

[https://doi.org/10.7317/pk.2019.43.5.700]

-

Yim, Y.J., Park, E.J., Kwon, T.H. and Choi, S.H., “Effect of AP Particle Size on the Physical Properties of HTPB/AP Propellant,“ Journal of the Korean Society of Propulsion Engineers, Vol. 20, No. 1, pp. 14-19, 2016.

[https://doi.org/10.6108/KSPE.2016.20.1.014]

- Gary L., “Forecasting Structural Reliability of Rocket Solid Propellants over Time,” Advances in Rocket Performance Life and Dispossal, Aalborg, Denmark, RTO-MP-019, Sep. 2002.

-

Jung, G.D., Park, J.B. and Kim, S., “Study on the Experimental Aging Estimation Technique for HTPB based Solid Propellant Considering Post Curing Effect,“ Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 3, pp. 51-57, 2019.

[https://doi.org/10.6108/KSPE.2019.23.3.051]

-

Wang, D.T. and Shearly, R.N., “A Review of Solid Propellant Grain Structural Margin of Safety Prediction Methods,“ AIAA/ASME/SAE/ASEE 22ND Joint Propulsion Conference, Alabama, U.S.A., June 1986.

[https://doi.org/10.2514/6.1986-1415]

-

Rye, T., Kim, N., Khil, T. and Choi, Y., “A Study of Thermo-rheological Behaviour from Long Term Responses of Solid Composite Propellant,“ Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 1, pp. 8-16, 2017.

[https://doi.org/10.6108/KSPE.2017.21.1.008]

-

Jung, J.Y. and Park, J.H., “Propellant Aging Characteristics According to Aluminum Contents,“ Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 4, pp. 66-72, 2020.

[https://doi.org/10.6108/KSPE.2020.24.4.066]