1.5톤급 액체-액체 핀틀 분사기 연소시험에서의 핀틀 팁 열손상 원인 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

케로신/액체산소를 추진제로 하는 직사각형 2열 오리피스를 갖는 1.5톤급 액체-액체 핀틀 분사기를 설계 및 제작하여 액체로켓엔진의 실운용 조건인 초임계 상태에서 핀틀 분사기의 연소성능 및 연소 안정성 검증 연소시험을 수행하였다. 연소시험결과 연소실 내부의 고혼합비 재순환 영역에서 생성되는 고온의 연소가스에 핀틀 팁이 손상되었다. 핀틀 팁으로 전달되는 열유속 또는 하중에 대한 냉각 성능을 증가시키기 위해 핀틀 분사기 내부에 인서트 노즐을 설치하였다. 연소시험 결과 인서트 노즐의 설치, AR 및 BF가 핀틀 팁 냉각 성능에 큰 영향을 주는 인자로 확인되었다.

Abstract

Using kerosene and liquid oxygen, 1.5-tonf class liquid-liquid pintle injector with rectangular two-row orifice was designed and manufactured. The combustion test of the pintle injector was carried out to verify the combustion performance and combustion stability under a supercritical condition which is the actual operation condition of the liquid rocket engine. The combustion test result showed that the pintle tip was damaged by the high temperature combustion gas in the high-mixed ratio recirculation zone of the combustion chamber. To solve this problem, the insert nozzle was installed in the pintle injector to increase cooling performance at the pintle tip. As a result of the hot firing test, installation of the insert nozzle, AR and BF had a great effect on pintle tip cooling performance.

Keywords:

Pintle Injector, Liquid Rocket Engine, Recirculation Zone, Combustion Chamber키워드:

핀틀 인젝터, 액체로켓엔진, 재순환영역, 연소기1. 서 론

미국과 유럽, 중국 등 여러 발사체 개발 선진국들은 기존 액체로켓엔진 개발 목표였던 고추력, 고효율성 및 연소안전성 확보를 넘어 임무 다양화 및 경제적인 발사체 운용을 위한 발사체 재사용 방안 중 하나로 엔진의 추력제어 기술을 개발해오고 있다[1,2].

미국의 경우 수소를 연료로 하는 다단연소 사이클 엔진인 RL10에서 면적 고정형 분사기를 이용하여 추력비 10:1을 만족하는 딥 스로틀링(Deep throttling) 기능을 구현하였다[1].

중국은 장정-8호에서 1단을 추력제어가 가능한 SpaceX의 Falcon9과 같이 수직착륙방식으로 회수하는 방안을 검토 중이며, 유럽연합은 메탄 엔진인 Prometheus와 수소 엔진 Vulcain2의 제작비용 절감 및 재사용에 대한 연구를 시작하였다. 또한 러시아의 다단연소 사이클(Staged combustion cycle) 엔진 RD-180도 동축 와류형 분사기를 이용하여 추력비가 10:3까지 만족하는 것으로 알려져 있다.

핀틀 분사기에 대한 연구 사례는 1960년대 TRW를 통해 풍부한 연구사례가 보고되어 있다[3]. 이를 바탕으로 한 SpaceX의 Merlin 엔진 개발 및 최근 미국의 달착륙 모듈 엔진(LMDE)과 같이 핀틀 분사기를 적용한 중국의 창어 3호(Chang’E 3)의 성공사례 볼 때, 추력제어 기능을 비롯한 분사기 제작의 단순성, 연소안정성, 스케일 변경 용이성 등 핀틀 분사기가 갖는 여러 장점들이 검증된 것으로 볼 수 있다[4].

지금까지 발표된 대부분의 핀틀 분사기 연구는 상용 고성능 액체로켓엔진의 운용 범위인 초임계상태가 아닌 아임계 상태에서 이루어져왔다. 따라서 본 연구에서는 1) 1.5톤급 핀틀 분사기의 주요설계인자를 식별하여 기준 설계안을 도출하고, 2) 기준 설계안에서 BF, 오리피스 수량을 변경한 모델을 설계, 제작 및 시험을 수행하고, 3)연소시험 중 발생한 핀틀 분사기의 핀틀 팁 손상 원인에 대한 분석을 진행하였다.

2. 핀틀 분사기 설계

2.1 핀틀 분사기 설계인자

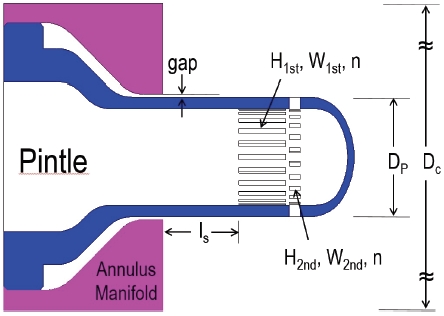

핀틀 분사기 주요 설계인자는 TMR, BF, DR, SR, 오리피스 형상 등이 있으며, 형상변수는 Fig. 1, 주요 설계인자는 Table 1에 각각 나타내었다.

핀틀 분사기 설계는 추력, 연소실압력, 혼합비 등 주어진 요구조건에 맞도록 연소기를 설계하여 연소실 직경을 도출하고, 연소실 직경에 따라 선행 연구에서 제시된 DR의 추천값 3∼5를 참고하여 핀틀 직경을 결정한다[5].

Skip Ratio와 핀틀 직경으로 환형과 핀틀 유동의 충돌길이(ls)를 정한 후 오리피스 형상, 개수 및 중심 추진제를 최종적으로 결정한다. 오리피스 형상, 크기 및 개수 등은 BF와 밀접한 관련이 있으며, 이들 변수에 따라 핀틀 분사기의 특성이 변하기 때문에 설계에서 가장 중요하다[6].

핀틀 분사기는 핀틀 오리피스 형상에 따라 연속형 핀틀과 불연속형 핀틀로 나뉘며, 연속형 핀틀 보다 2열의 직사각형 오리피스를 갖는 핀틀 분사기의 연소특성속도(C*) 효율이 더 높은 것으로 보고된바 있다[7].

2.2 핀틀 분사기 설계

본 연구에서 사용된 핀틀 분사기는 1.5톤급 동축 와류형 분사기와 연소 성능 비교를 위해 추진제 유량, 추력, 연소압력, 연소실을 동일하게 하였다. 핀틀 분사기 내부 추진제는 일반적으로 추력이 큰 경우 산화제를 사용하게 되는데, 원주로 분사되는 연료는 연소실 헤드면에 저혼합비의 재순환영역을 만들어 냉각에 유리하기 때문에 산화제 중심의 핀틀 분사기로 결정하였다[3].

추진제 유량과 분사면적으로 설계 차압을 결정하고, DR의 추천값 3-5를 참고하여 핀틀 직경을 결정하였다. TMR과 BF는 선행 연구의 실험적 결과[6,8]에서 1에 가까울수록 최적의 성능을 보여주고 있다. 이러한 결과를 바탕으로 케로신과 액체산소를 추진제로 하는 1.5톤급의 직사각형 2열 오리피스를 갖는 액체-액체 핀틀 분사기를 설계하였다. 핀틀 분사기와 환형 분사기의 주요 설계 규격은 Table 2에 나타내었으며, 기준이 되는 핀틀 분사기 A는 BF가 0.86이며, 1열 오리피스의 AR은 3.1, 2열 오리피스의 AR은 2.0이며, 1, 2열 오리피스 수량은 각각 22개이다.

A대비 동일 BF에서 오리피스 수량 증가에 따른 연소효율 변화를 평가하기 위한 B 형상과 A와 오리피스 수량은 동일하지만 큰 세장비와 낮은 BF를 갖는 C 형상을 설계하여 총 3개의 핀틀 분사기를 제작하였다. 설계 변수 변경에 따른 연소효율 평가를 위해 핀들 분사기의 1, 2차열 면적비는 동일하게 하였다.

환형 분사기는 TMR 1을 기준으로 ±15%의 운동량비를 갖도록 면적이 서로 다른 3가지 형상의 환형 분사기 AM01∼03(TMR0.84∼1.17)을 설계 및 제작하였다.

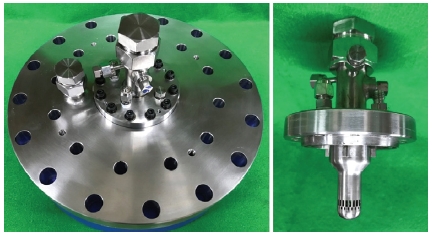

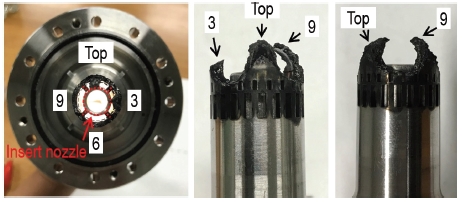

핀틀 분사기와 환형 분사기는 분리형으로 설계하여 제작 후 조립 및 다양한 조합으로 시험이 가능하도록 하였다. 추진제 공급 배관은 핀틀 분사기에 1”, 환형 분사기에 3/4”로 하고, 각각의 매니폴드에 온도센서, 정압센서 및 고주파 압력센서를 설치할 수 있도록 하였다. 이러한 설계가 반영되어 제작된 핀틀 헤드부의 조립 형상은 Fig. 2와 같다.

3. 실험설비 및 조건

3.1 실험설비

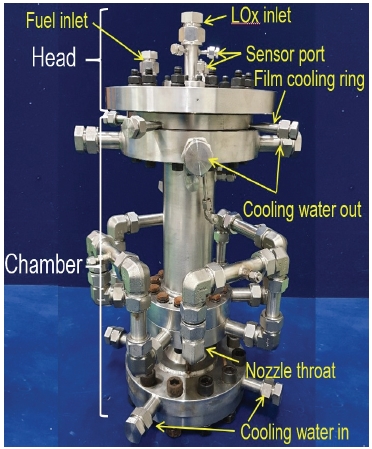

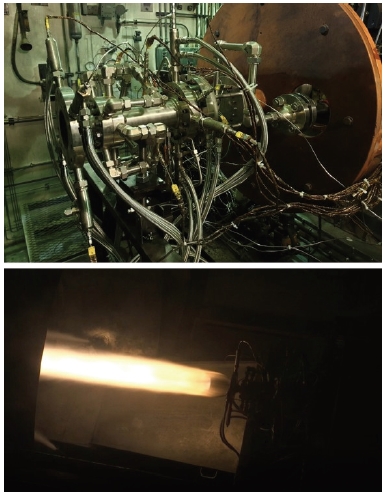

연소시험은 케로신과 액체산소를 추진제로 하는 가압식 수평형 지상연소시험설비[9]에서 수행되었다. 지상연소시험설비는 연료 20 MPa, 산화제 11 MPa로 가압할 수 있으며, 산화제 및 연료 유량을 각각 63.0, 25.8 kg/s까지 추진제를 공급할 수 있는 설비이다. 본 연구에서 설계된 핀틀 분사기의 설계유량은 산화제가 3.08 kg/s, 연료가 1.26 kg/s이기 때문에 기존에 설치된 유량계의 측정 범위와 맞지 않아 유량계를 교체하고 추진제 공급라인을 수정하였다. 또한 재생냉각형 연소실에 공급하는 냉각수 라인 구성 및 유량계를 신규로 설치하여 시험 조건에 따른 냉각성능을 분석할 수 있도록 하였다. 연소시험을 위해 테스트 스탠드에 설치된 모습과 연소시험 장면을 캡쳐 하여 Fig. 4에 나타내었다.

4. 실험결과

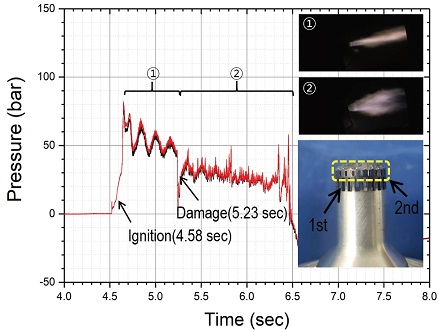

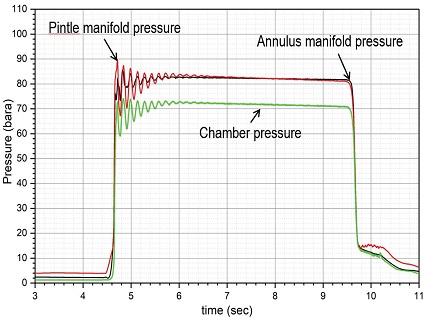

4.1 A-AM01 연소시험 결과

핀틀 분사기 A와 환형 분사기 AM01(TMR 1.02)이 조립된 A-AM01 연소시험에서 사이클로그램(cyclogram) 기준으로 5.2 sec(점화 후 약 0.7 sec)에서 핀틀 팁이 손상되었으며, 6.1 sec에 연소압력 감소로 인한 비상정지로 시험이 종료되었다. 본 시험에서는 저주파 계측 시스템 이상으로 인해 저주파 데이터 계측은 실패하였다.

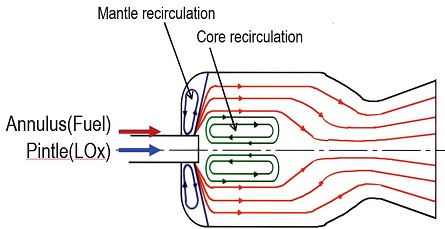

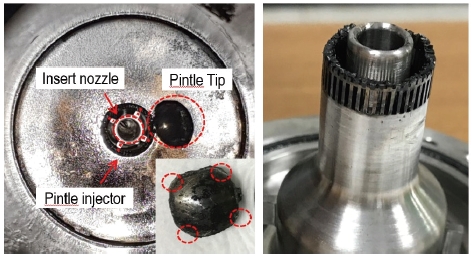

핀틀 분사기가 적용된 연소기의 연소실 내부에는 Fig. 5와 같이 2종류의 재순환 영역이 존재하게 되는데, 핀틀 팁에 발생한 열손상은 고혼합비의 코어 재순환(core recirculation) 영역의 고온 연소가스에 의한 것으로 판단된다. Fig. 6에서 알 수 있듯이 손상된 핀틀 팁을 제외한 1열 과 2열 오리피스가 남아 있어 핀틀 분사기 끝단에서 열손상이 시작된 것을 알 수 있다.

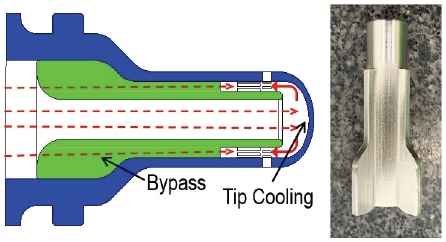

A-AM01의 연소시험에서 발생된 핀틀 분사기의 열손상을 방지하기 위해 본 연구에서는 핀틀 팁에서 냉각성능 향상 방안으로 핀틀 분사기 내부에 인서트 노즐을 삽입하는 방식을 고안하였다.

핀틀 내부 유동속도는 18 m/s로 인서트 노즐의 형상은 핀틀 중앙에 유동을 생성시킬 수 있도록 원통 형태이며, 바이패스(bypass) 유량 및 위치 고정을 위해 날개가 달린 형상으로 제작하였다. 인서트 노즐을 삽입하여 B, C의 핀틀 분사기를 제작하고, 손상된 A도 인서트 노즐이 삽입된 모델 AR을 추가로 제작하였다.

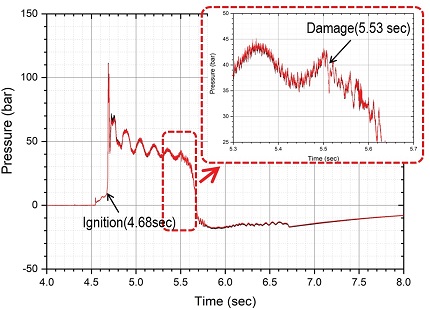

4.2 AR-AM02 연소시험 결과

핀틀 팁 냉각 성능 향상을 위해 패터네이터를 이용한 혼합 특성 시험[10]에서 혼합 효율이 가장 높게 확인된 환형 분사기 AM02(TMR 0.85)와 인서트 노즐을 삽입한 핀틀 분사기 AR과 조합하여 설계점 연소시험을 수행하였다. A-AM01 연소시험에서 정상 연소 0.6 sec 만에 핀틀이 손상되었기 때문에 인서트 노즐의 성능 확인과 핀틀 팁 보호를 위해 시험 시간을 1 sec로 결정하였다.

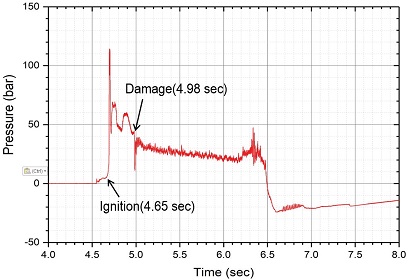

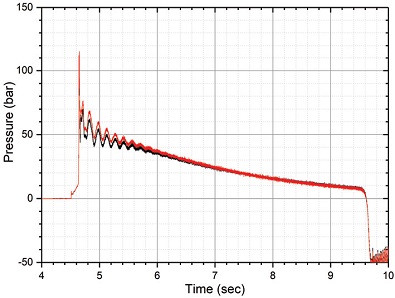

연소시험 결과 정압 데이터에서는 연소시험에서 특이사항은 없으나, Fig. 8의 고주파 압력 데이터에서 종단밸브 닫힘 시점에 앞서 점화 후 약 0.8 sec에서 압력 강하가 발생한 것이 관찰되었고, 핀틀 팁이 Fig. 9와 같이 열에 의한 손상이 발생되었다.

AR의 손상 상태가 인서트 노즐 날개부 위치와 핀틀 팁 측면부 손상 패턴이 반대로 나타났으며, 핀틀 팁 부분이 일부 남아 있는 것으로 보아 A는 핀틀 팁에서, AR은 핀틀 팁의 라운드가 시작되는 부분에서 손상이 시작된 것을 알 수 있다. 따라서 인서트 노즐이 없는 A의 손상과 비교해서 AR은 핀틀 팁 부분이 완전히 손상되지 않고 일부분이 남아 있는 것으로 볼 때 인서트 노즐로 인한 냉각 성능 증가가 있는 것으로 판단된다.

4.3 B-AM02 연소시험 결과

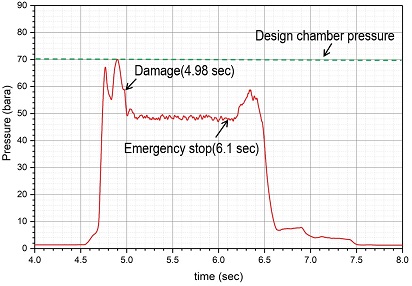

B는 AR 대비 동일 BF에서 오리피스 수량 증가에 따른 연소효율 변화를 평가하기 위한 모델이다. B에서 연소효율 변화 및 인서트 노즐의 냉각 성능 확인을 위해 환형 분사기 AM02를 조합하여 설계점 5 sec 연소시험을 수행하였다. 핀틀 분사기에서 정상적인 연소가 이루어질 경우 연소 초기 발생한 연소실 압력 섭동이 감쇠되어 정상 값으로 수렴된다. 그러나 연소시험 결과 초기 발생한 압력 섭동이 감쇠되지 않고 Fig. 10에서 확인할 수 있는 바와 같이 저주파 압력 값이 4.98 sec에 압력이 급격하게 하강하기 시작하였다. 또한 Fig. 11에 나타낸 고주파 압력 데이터에서도 4.98 sec에서 급격한 압력 강하가 발생한 것이 확인되었다. 이러한 압력 변화는 Fig. 12와 같이 핀틀 팁이 열에 의한 손상이 발생되어 나타낸 현상으로 판단된다.

핀틀 팁 부분의 원형태가 열손상에 의해 4개소 부분이 평편해 졌으며, 손상된 4개의 핀틀 팁 면의 직교 방향은 비교적 손상이 적은(Fig. 12 중앙 하단 핀틀 팁에 원형으로 표기된 4개소) 평면 사이의 패턴은 핀틀 내부 인서트 노즐의 날개부 형상과 패턴이 일치한다. 이는 AR과 반대의 결과로 날개부 형상이 냉각에 미치는 영향은 없는 것으로 판단된다. B의 2차 오리피스 사이 리브 폭이 0.9 mm로 A의 1.77 mm, C의 1.93 mm 보다 작지만, 전체 리브 폭은 거의 동일하기 때문에 구조적으로는 같은 조건으로 판단된다. 또한 손상된 부분에서 열에 의한 그을음이 전 영역에서 확인되고, 핀틀 팁의 열손상이 균일한 것으로 보아 열적인 원인으로 인해 손상된 것으로 판단된다. Fig. 12는 연소시험 후 열손상이 발생된 핀틀 분사기 B를 보여준다.

4.4 C-AM02 연소시험 결과

C는 AR 대비 오피피스 개수는 동일하지만, BF가 86%에서 58%로 낮고, 향후 면적 제어의 용이성을 위해 1차 AR이 3:1에서 8:1로 증가한 핀틀 분사기로 BF 변화에 따른 연소효율 변화를 평가하기 위한 모델이다. BF 변화와 인서트 노즐이 핀틀 팁의 냉각 성능에 미치는 영향을 확인하기 위해 핀틀 분사기 C와 환형 분사기 AM02를 조합하여 설계점 5 sec 연소시험을 수행하였다.

Fig. 13과 Fig. 14에 나타낸 연소시험 결과에서 알 수 있듯이 연소 초기에는 저주파 섭동이 크게 발생하나 이후 안정적인 연소 특성을 보이며, 시동 및 종료 시까지 특이사항 없이 연소가 정상 종료하였다. 연소 초기에 나타난 저주파 섭동은 이전 핀틀 시험 AR-AM02, B-AM02에서도 동일하게 발생한 것으로 가압식 연소시험설비의 추진제 공급방식에 의한 영향인 것으로 판단된다.

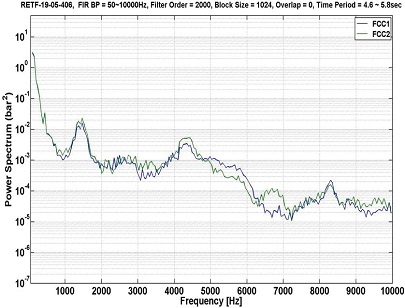

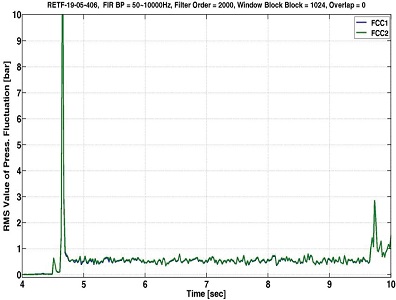

점화 초기 구간에 해당하는 연소실 동압에 대한 파워 스펙트럼을 Fig. 15에 나타내었다. 주파수 분석 결과 97.6 Hz에서 최대 섭동이 발생하나 섭동의 크기는 매니폴드에서 모두 10-1 bar2 수준으로 낮게 나타났다. 정상구간에서 연소실의 고주파압력 섭동은 146 Hz 대의 저주파 영역에서 연료 또는 추진제의 boiling 등의 영향으로 최대 섭동이 발생하였으나 전체적으로 낮은 강도의 압력 섭동이 유지되었다. Fig. 16에 나타낸 RMS 값도 점화초기를 제외하고 0.5 bar 수준으로 유지되는 것으로 보아 안정적인 연소가 이루어짐을 확인 할 수 있다.

연소시험 후 핀틀 분사기는 형상은 Fig. 17과 같다. 핀틀 분사기에서 저혼합비 영역이 형성된 헤드 플레이트 및 핀틀 팁 부근에 다량의 슈트가 형성되었다. 핀틀 오리피스 주변 그을음이 1차 핀틀 오리피스의 길이방향으로 약 30% 정도까지 발생하였고, 2차 핀틀 오리피스 하단으로 약 50% 가량 발생된 것으로 보아 1차 오리피스에서의 추진제 충돌 및 혼합에 의해 화염이 발생하고 핀틀 중앙에 형성된 고온의 재순환 영역에 의해 2차 핀틀 하단에 추가적인 화염이 발생한 것으로 판단된다.

AR, B, C의 1, 2차 오리피스 사이의 그을음 형상을 비교해보면, BF 57%의 C는 그을음이 없는 영역이 존재하나, BF 86%의 A, AR, B의 경우 오리피스 사이 리브의 모든 영역에 그을음이 확인된다.

따라서 C의 1, 2차 오리피스 사이의 넓은 리브 면으로 일부 환형 연료유동이 연소에 참여하지 않고 2차 오리피스까지 빠져 나가 Fig.5의 고혼합비의 코어 재순환 영역의 연소에 참여함으로서 핀틀 분사기 A, AR, B에 비해 혼합비가 낮아졌을 것으로 보이며, 이는 핀틀 팁의 냉각 효과 상승에 기여했을 것으로 판단된다.

또한 인서트 노즐의 형상은 핀틀 내부 유동장 면적 및 이로 인한 차압과 유속의 제한으로 중앙 유동 외 바이패스(bypass) 유동을 허용하면서 산화제 유량이 제한된다. 이러한 제한된 산화제 유동은 두께가 얇은 핀틀 팁에서 열손상이 발생되지 않도록 충분하게 냉각을 시킬 수 있으나, 두께가 팁보다 비교적 두꺼운 2차 오리피스 하단 벽을 냉각하기 위해 요구되는 냉각 성능은 부족할 가능성이 있다. 그러나 C의 시험결과로 보면 두께로 인한 냉각성능 부족 보다는 오리피스 형상 변화가 핀틀 팁의 열손상 발생 유무에 영향을 주는 것으로 판단된다.

5. 결 론

1.5톤급의 케로신/액체산소를 추진제로 하는 직사각형 2열 오리피스를 갖는 액체-액체 핀틀 분사기를 설계 및 제작하여 액체로켓엔진의 실운용 조건인 초임계 상태에서 핀틀 분사기의 연소성능 및 연소 안정성 검증 연소시험을 수행하였다.

연소실 내부에 형성되는 고혼합비 재순환 영역에 의해 핀틀 팁 끝단에 열손상이 발생하였으며, 핀틀 팁으로 인가되는 열하중에 대한 냉각 효과를 증가시키기 위해 핀틀 분사기 내부에 인서트 노즐을 고안하여 설치하였다. 핀틀 분사기 형상 설계 변수를 다르게 제작한 3개의 핀틀 분사기에 핀틀 팁 냉각 성능 향상을 위한 인서트 노즐 설치 후 연소시험을 수행하여 1) 인서트 노즐 효과 확인, 2) 동일한 BF에서 오리피스 수량이 증가한 경우 핀틀 팁에 열유속이 동일하게 높게 발생, 3) AR 3:1에서 6:1로 증가 및 BF 86%에서 57% 감소한 경우 핀틀 팁에서 열유속이 낮아 분사된 연료가 핀틀 팁에서 화염을 밀어내거나 핀틀 팁 부분에 저혼합비가 형성된 것이 핀틀 팁에서 나타나는 열손상에 영향을 미치는 주요한 인자로 확인되었다.

Nomenclature

| AR : | Aspect Ratio |

| BF : | Blockage Factor |

| CR : | Contraction Ratio |

| DR : | Diameter Ratio |

| Dc : | Chamber diameter |

| Dp : | Pintle diameter |

| SR : | Skip Ratio |

| TMR : | Total Momentum Ratio |

| : | Annulus mass flow |

| : | Pintle mass flow |

| ua : | Annulus velocity |

| up : | Pintle velocity |

Acknowledgments

[이 논문은 한국추진공학회 2020년도 춘계학술대회(2020. 7. 16-17), 온라인 학술대회) 발표논문을 심사하여 수정·보완한 것임.]

References

-

Dressler, G.A., “Summary of Deep 130 Throttling Rocket Engines with Emphasis on Apollo mLMDE,“ 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Sacramento, C.A., U.S.A., AIAA 2006-5220, Jul. 2006.

[https://doi.org/10.2514/6.2006-5220]

-

Gromski, J.M., Majamaki, A.N., Chianese, S.G., Weinstock, V.D. and Kim, T.S., “Northrop Grumman TR202 LOX/LH2 Deep Throttling Engine Technology Project Status,“ 46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Nashville, T.N., U.S.A., M10-0843, Jul. 2010.

[https://doi.org/10.2514/6.2010-6725]

-

Gordon, A., Dressler, J. and Bauer, M., “TRW Pintle Engine Heritage and Performance Characteristics,“ 36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, 2000.

[https://doi.org/10.2514/6.2000-3871]

-

Lei, J.P., Lan, X.H., Zhang, R.J. and Chen, W., “The development of 7500 N variable thrust engine for Chang’E-3,” SCIENTIA SINICA Technologica, Vol. 44, Issue 6, pp. 569-575, 2014.

[https://doi.org/10.1360/092014-52]

-

Lee, S.J., Koo, J.Y. and Yoon, Y.B., “Technology and Developing Trends of Pintle Injector for Throttleable Engine,” Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 4, pp. 107-118, 2017.

[https://doi.org/10.6108/KSPE.2017.21.4.107]

- Daric William Escher, “Design and Preliminary Hot Fire and Cold Flow Testing of Pintle Injectors,“ Thesis of Master Degree, The graduate school of the pennsylvania state university, Dec. 1996.

- TRW, “Spasce Storage propellant performance’, NASA CR 72468, 1969.3.28.

- Ryu, H.B., Yu, I.S., Kim, T.W., Ko, Y.S., Kim, S.J. and Kim, H.M., “Combustion Performance of the Canted Slit Type Pintle Injector Rocket Engine by Blockage Factor,” 2016 KSPE Spring Conference, Jeju, Jejudo, Korea, pp. 402-405, May 2016.

- Kang, D.H., Lim, B.G., Moon, I.Y., Seo, S.H., Han, Y.M. and Choi, H.S., “Operation Techiques of Lipuid Rocket Engine Combustor Ground Friring Test Facility,” Journal of the Korean Society of Propulsion Engineers, Vol. 11, No. 3, pp. 43-49, 2007.

- Kang, D.H., Hwang, D.H., Lee, B.Y., Kim, J.G., Choi, H.S. and Ko, Y.S., “A study on spray and mixing characteristics of a liquid-liquid pintle injector with the variation of total momentum ratio,” 2019 KSPE Fall Conference, Seogwipo-si, Jeju-do, Korea, May 2019.