소형발사체 개발 및 최신 기술 동향

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 민간이 우주개발을 주도하는 뉴스페이스 시대가 시작되었다. 뉴스페이스 시대는 소형위성 시장 및 소형발사체 시장의 규모가 확대됨에 따라 민간이 우주개발에 적극 참여하는 시대라고 할 수 있다. 우주개발 선진국에서는 소형발사체의 경쟁력을 확보하기 위해 개발/제작/운용비용의 감소시키는 노력을 하고 있다. 본 논문에서는 도전적인 우주개발을 위한 국외 소형발사체 개발 동향 및 소요 기술의 동향을 분석하고 요약하였다. 소요 기술 중 전기 펌프, 적층 제조 등 spin-on 기술을 우주개발기술에 활용하기 위한 연구 개발이 시급하게 필요하다.

Abstract

Recently, a new space era has evolved in which commercial companies’ led space development has begun. In this era, commercial companies actively participate in space development as the size of the small satellite market and small launch vehicle market is expanding. Through space development, developed countries are making efforts to reduce development, production, and operation costs to secure the competitiveness of small launch vehicles. In this study, the development trend of small launch vehicles and required technologies for space development were analyzed and summarized. Thus, research and development is urgently needed so that spin-on technologies, such as electric pumps and additive manufacturing, can be utilized for space development.

Keywords:

Small Launch Vehicle, Electric Pump Cycle, Additive Manufacturing키워드:

소형발사체, 전기 펌프 사이클, 적층 제조1. 서 론

기존의 우주발사체 기술 및 우주개발은 국가 주도의 과학적 탐사와 군사용 개발 등 국가경쟁력 확보가 주요 목표였으나, 최근 민간부문의 적극 참여로 우주개발은 경제적 경쟁의 장으로 변화하고 있다. 우주개발 선진국들의 우주 정책은 경제적 실리 추구의 상업적 개발로 변화하고 있으며, 우주개발의 주도권도 국가에서 민간으로 이전하는 추세이다[1]. 민간 주도의 우주개발 시대는 뉴스페이스(New Space)라고 불리며, 우주개발의 상업적 가치가 높아짐에 따라 발사체의 성능보다는 가격경쟁 위주의 자본주의 시장원리가 적용된 것으로 볼 수 있다.

뉴스페이스 시대의 등장 배경으로는 SpaceX와 같은 신생 우주기업의 성공, 화성 탐사 등의 이슈도 있지만, 가장 주된 원인은 소형위성 시장 및 소형발사체 시장의 규모 확대라고 할 수 있다. 전 세계 위성 시장의 규모는 2007년 이후 10년간 2배로 성장하였고[2], 500 kg 미만의 소형위성은 2030년까지 약 11,746회의 발사가 예정되어 있어 소형위성 시장의 급격한 성장이 전망되고 있다[3]. 소형위성 산업의 성장은 소형발사체 시장의 성장과 밀접한 연관이 있다. 기존의 대형발사체는 한 번의 발사로 대형위성 수 기 혹은 수십 기를 발사할 수 있는데, 최근 다양한 수요의 증가로 인해 기존의 대형발사체로는 소형위성의 수요를 모두 만족시키는 발사 시기와 궤도를 결정하기 어려워졌다. 이에 소형발사체를 이용하여 발사 서비스 산업을 수행하는 스타트업 기업이 증가하고 있다. 소형발사체 시장은 경제의 원리에 의해 운영되기 때문에 시장 경쟁력을 확보하기 위해서는 발사체 개발/제작/운용비용의 감소를 고려해야만 한다.

우리나라는 누리호 개발 이후 성능향상 및 신뢰성 확보를 목표로 하는 누리호 개량형 발사체 및 다단연소 사이클 개발과 도전적인 우주개발을 목표로 하는 소형 저비용 발사체 및 재사용 발사체 개발에 대한 비전을 제시하고 있다. 하지만 도전적인 우주개발 목표의 경우 현재 구체적인 계획이 수립되어 있지 않으며, 세계적인 시장의 움직임에 맞춰서 개발 전략을 준비해야 하는 단계이다. 본 논문에서는 도전적인 우주개발을 위한 국외 소형발사체 개발 동향 및 소요 기술의 동향을 분석하였다.

2. 국외 소형발사체 개발 동향

소형발사체는 지구 저궤도(Low Earth Orbit, LEO)에 최대 1,000 kg의 탑재물을 투입할 수 있는 발사체로 정의할 수 있다[4]. 미국 연방 항공청(Federal Aviation Administration, FAA)의 자료[5]를 참조하여 다음과 같은 기준의 소형발사체에 대하여 동향을 조사하였다.

- (1) LEO capacity : 지구 저궤도 투입 탑재량 최대 1,000 kg인 발사체

- (2) Launch vehicle system : 공중발사, 풍선비양을 제외한 지상 발사만을 고려

- (3) Availability on the market : 현재 운용 중이거나 근래에 발사계획이 있는 발사체 중 발사 비용이 명시된 발사체만을 고려(최근에 퇴역하였거나, 개발이 중단된 발사체도 발사 비용 비교를 위해 포함하였음)

- (4) Launch site : 가용 발사장이 있는 발사체

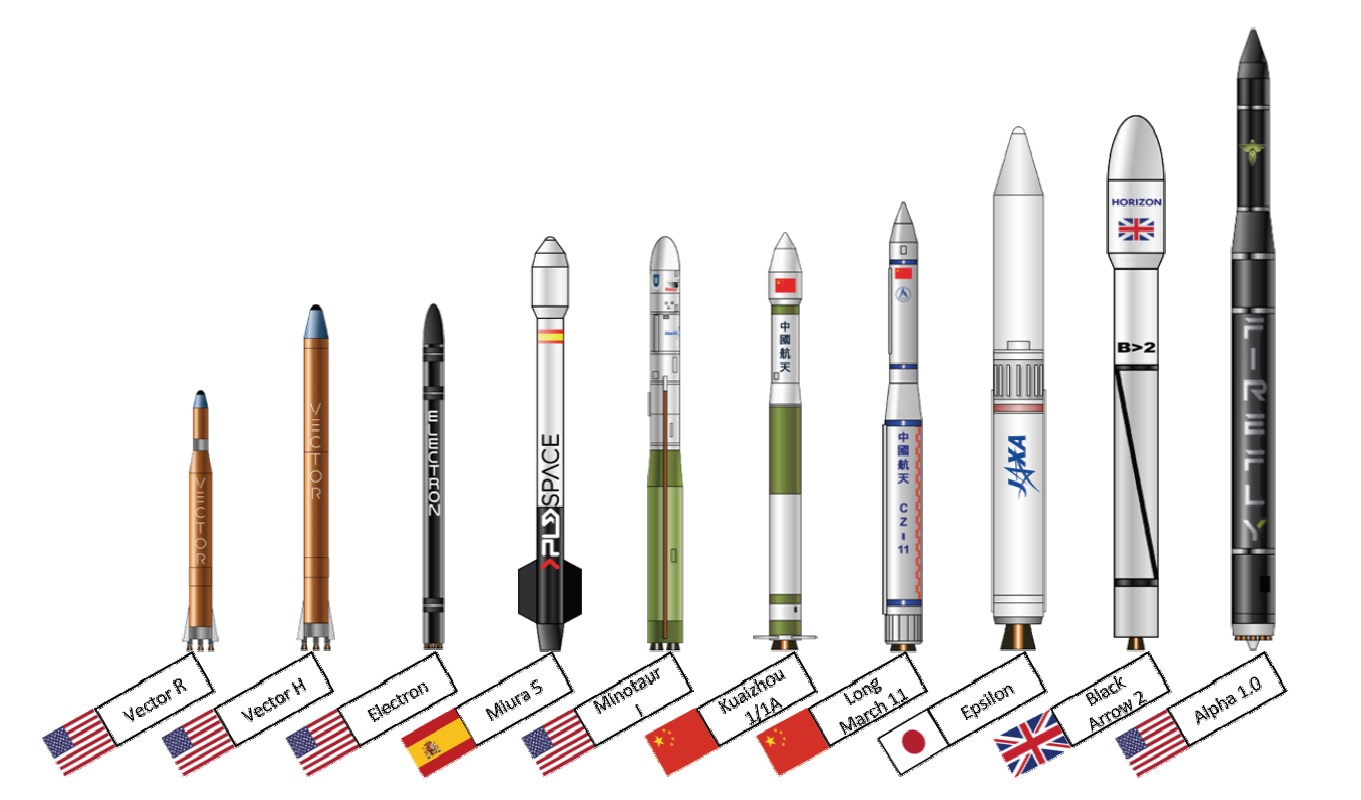

위의 조건을 모두 만족하는 소형발사체는 10기이며, Fig. 1과 같다. 여러 소형발사체 중 Minotaur I, Epsilon, Kuaizhou 1/1A, Long March 11 발사체는 고체 로켓 모터를 사용하는 발사체이다. Table 1에 발사연도, 탑재 중량, 예상 발사 비용, 탑재 중량당 비용, 추력 등을 나타내었다.

첫 발사연도가 가장 오래된 발사체는 미국의 Minotaur I로 2000년에 첫 발사가 이루어졌다. Vector R, Vector H는 Vector Launch사가 2019년 12월 파산하여 개발이 중단되었다. 스페인의 PLD Space사의 Miura 5, 영국의 Horizon Space Technologies사의 Black Arrow 2, Firefly Aerospace사의 Alpha 1.0은 2020∼2022년 발사 예정이다. LEO capacity는 발사체의 전장과 중량에 비례하며, 최대 LEO capacity를 갖는 발사체는 Alpha 1.0이다. 예상 발사 비용에서는, 고체 연료 로켓인 Minotaur I과 Epsilon을 제외하면 전장과 중량에 비례하며, 최대 예상 발사 비용을 갖는 발사체는 Alpha 1.0이다. 예상 발사 비용 추세에서 다른 경향을 보이는 두 발사체는 고체 연료 로켓인 Minotaur I와 Epsilon인데, Minotaur I의 예상 발사 비용은 4,000만 달러, Epsilon의 예상 발사 비용은 3,900만 달러로 예측된다. LEO capacity 당 발사 비용은 액체 추진제 로켓 중에서 Black Arrow 2, Alpha 1.0이 kg 당 약 만 달러 정도로 가장 낮고, Miura 5가 kg 당 3만 2천 달러로 가장 높다. LEO capacity 당 발사 비용 추세에서 다른 경향을 보이는 두 발사체는 역시 고체 연료 로켓인 Minotaur I과 Epsilon인데, Minotaur I은 kg 당 6만 9천 달러, Epsilon의 예상 발사 비용은 kg 당 5만 6천 달러로 예측된다.

현재 운용 중인 로켓 중 Minotaur Ⅰ, Epsilon은 각각 4단형과 3단형이지만, 옵션으로 1단을 추가할 수 있다. 액체 추진제를 사용하는 Electron, Miura 5, Alpha 1.0은 1단 엔진을 클러스터링하여 발사한다. 고체 추진제를 사용하는 Minotaur Ⅰ, Epsilon은 고체 로켓 모터 1개를 사용하며 부스터는 사용하지 않는다. 중국의 Kuaizhou 1/1A, Long March 11은 고체 추진제를 사용한다는 것 외의 정보는 알려진 것이 없다. 현재 운용 중인 5기의 로켓 중 Electron을 제외한 4기의 로켓이 고체 추진제를 사용하지만, 개발 중인 3기의 로켓은 모두 액체 추진제를 사용한다.

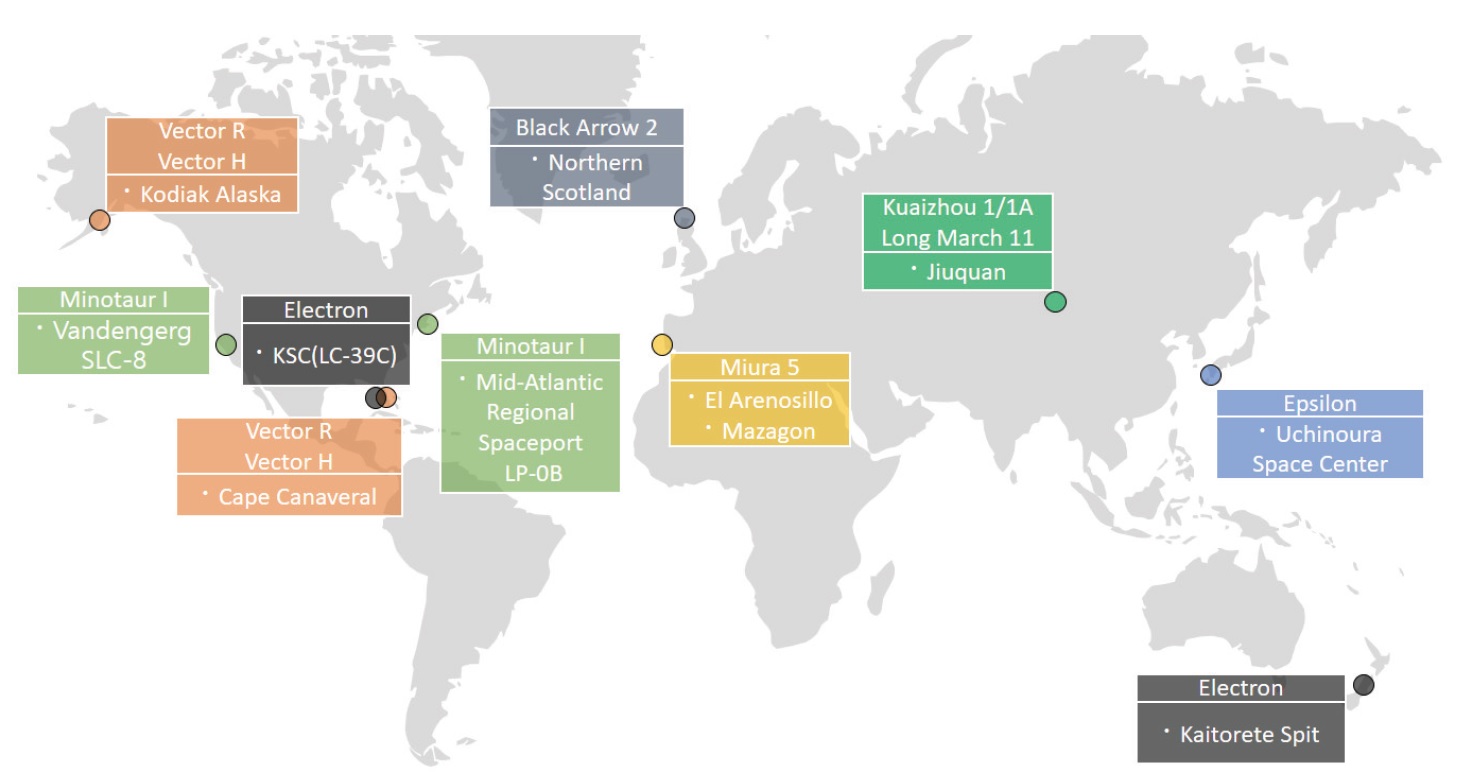

대부분의 소형발사체의 발사장은 Fig. 2와 같이 대양을 끼고 있어 발사 시 비행경로에 방해물이 없다. 우리나라에서 소형발사체 개발 시 국내 발사장의 경우 일본과 중국을 피해 방위각을 약 180°로 발사하여 중력 선회(Gravity turn) 단계에서 동남아시아를 피해 다시 동쪽으로 진로를 바꿔야 하고, 제트기류로 인한 동압 상승으로 추진제 소모가 심하다고 할 수 있다. 이는 국내에서의 발사는 같은 탑재 중량, 같은 목표 고도 대비 더 많은 추진제를 소모할 수 있고, 동일 임무를 수행하는 다른 발사체보다 엔진이 더 많은 추력을 발생해야 하며 발사체 중량 증가 및 운용비 상승으로 귀결된다고 할 수 있다.

3. 소형발사체 최신 기술 동향

소형발사체를 위한 소요 기술로는 전기 펌프, 메탄 연료, 3D 프린팅, 레이저 점화기, 재사용 엔진 등이 있다. 2장에서 소개한 10기의 소형발사체 중 5기에 이 기술들 중 일부가 적용되었으며, 이를 Table 2에 나타내었다. 현재 운용 중인 소형발사체 중에 Electron만이 전기 펌프, 적층 제조, 복합소재를 사용하였다. Black Arrow 2는 메탄 연료, 적층 제조, 재사용 엔진, 복합소재를 적용하여 개발 중이나, 확인 가능한 문헌 자료가 공개되어 있지 않다. 본 논문에서는 Table 2의 6가지 기술 중 복합재료를 제외하고 전기 펌프 사이클, 적층 제조를 조사하였고, 실제 적용 사례는 없지만 최근 연구 개발되고 있는 레이저 점화기의 사례도 조사하였다.

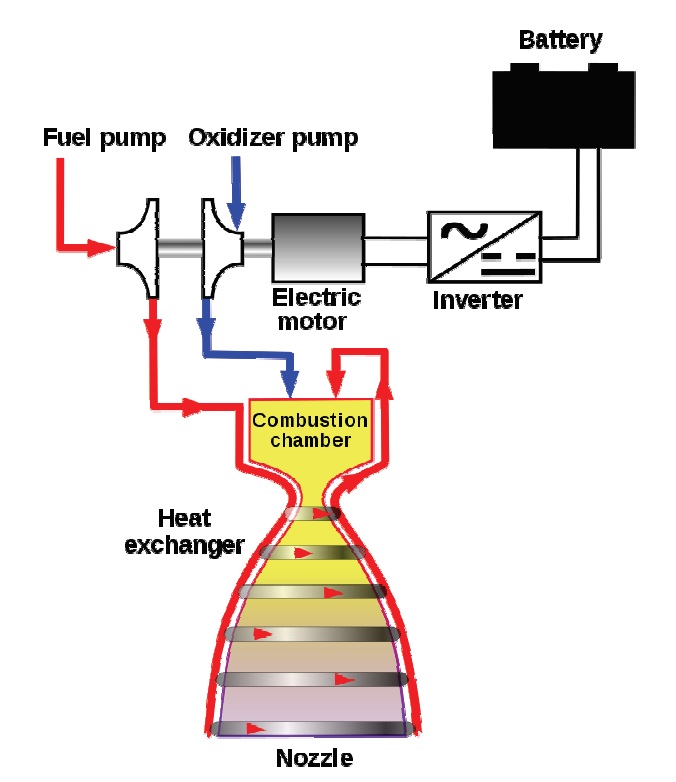

3.1 전기 펌프 사이클 엔진

전기 펌프 사이클은 기존의 가스발생기를 대체하여 전기모터를 사용하여 추진제 공급용 펌프를 구동하는 시스템이다. 전기 펌프 사이클을 사용할 경우 추진제 공급 유량을 안정적으로 유지할 수 있으며, 모터의 제어를 통해 추진제 공급 유량이 결정되므로 추진제 공급 유량의 조절이 용이하다. 또한, 시스템 구성과 점화 시퀀스가 간단하다는 장점이 있다[8]. 전기 펌프 사이클은 기존의 가스발생기 장치와 별도의 점화기, 밸브 및 배관 요소들이 필요하지 않기 때문에 구조적으로 간단해지며 이로 인해 무게 또한 감소하게 된다[8]. 전기 펌프 사이클 엔진의 소요 기술로는 모터, 전기 펌프, 배터리 중량이 터보 펌프, 구동기, 가스발생기 및 작동 추진제 중량보다 작아야 하며, 엔진 작동 시간 내에 완전한 대용량 방전이 가능해야 한다[9]. 전기 펌프 사이클은 가스발생기 구동을 위한 부수적인 연료 소모가 없기 때문에 이론적인 비추력이 가스발생기 사이클보다 높으며, 트레이드 오프 과정을 통해 동일한 임무에 대해서 탑재량 이득을 얻을 수 있다는 연구 사례가 있다[8]. Fig. 3을 통해 전기 펌프 사이클의 간단한 구성을 알 수 있다.

전기 펌프 사이클의 단점은 배터리 팩, 인버터 등이 연소 종료 이후에도 건조중량으로 남기 때문에 무게비, 탑재량에 손실을 가져 온다는 것이다. 전기모터의 전력 밀도와 배터리 팩의 에너지 밀도가 낮은 점도 단점이나 전기 자동차, 전기 추진 항공기 등에 대한 수요 증가로 관련 기술이 발전함에 따라 해결 가능할 것으로 보인다[9].

전기 펌프 사이클은 1980년대부터 개념이 고안되기 시작하였으며 본격적인 연구는 2000년대 초중반 미국을 중심으로 수행되었다. 초창기에는 NASA, Lockheed Martin Co. 등의 국가기관 및 방산 기업에서 인공위성 등의 추력기를 대상으로 전기 펌프 사이클을 적용하고자 하는 연구들이 수행되었다[11,12]. 최근에는 다양한 국가에서 연구를 수행하고 있으며 이론적인 연구뿐만 아니라 핵심 구성 요소에 대한 설계 및 검증 연구 또한 수행되고 있다. 국내에서는 충남대학교[13-17], 인하대학교 등에서 수행된 연구들이 증가하고 있다. 국내외의 이러한 움직임은 민간 우주 시장의 확대와도 큰 연관이 있다.

Table 3은 2000년대 이후 연구 개발된 전기 펌프 사이클 중 인공위성 추력기용 등을 제외하고, 소형발사체에 활용 가능할 것으로 판단되는 사례를 정리한 것이다. 2017년 미국의 Portland State University의 로켓 발사 연구 소모임인 Portland State Aerospace Society의 Johnathan Talik 등[18]은 전기 펌프 사이클을 적용한 사운딩 로켓의 개발과정과 기술 현황을 소개하였다. 로켓의 추력 성능은 2,200 N 급, 전기 펌프 사이클의 head rise 754.324 ft(LOx 밀도가 1,141 kg/m3일 경우 약 25.74 bara), 11.57984 GPM(0.8335 kg/s)으로 설계를 수행하였다. 높은 수두와 적은 체적유량, 그리고 낮은 비속도(Specific speed)에 적합한 임펠러 디자인을 선택하였으며, 이에 따라 직선의 베인으로 제작하였다. 하지만 설계상 전력 공급의 문제로 설계 RPM인 20,000 RPM에 미치지 못해 16,500 RPM에서 284 psi(약 19.59 bara)의 가압성능을 보이고 있다.

실제 발사체로의 개발 사례가 있는 Rocket Lab의 Electron 발사체는 2017년 5월 25일에 첫 번째 발사가 있었다. Rocket Lab은 전기 펌프 사이클, 금속 3D 프린터, 복합재료의 사용 등 신기술을 도입함으로써 발사체의 경량화 및 비용 감소를 가능하게 했다. Rutherford 엔진의 특징 중에는 엔진 단품 개발을 통해 엔진 개발 기간 및 제작공정을 단축하였다는 점도 있다. Electron은 2단 발사체로 1단과 2단에 Rutherford 엔진이 적용되는데, 1단에는 9개의 Rutherford 엔진이 클러스터링 되었으며, 2단에는 1개의 Rutherford 엔진이 사용된다. 대부분의 부품을 3D 프린팅으로 제작하여 엔진 하나를 24시간 내에 제작할 수 있는 것으로 알려져 있다.

2018년 독일 DLR의 G. Waxenegger Wilfing 등[15]은 마이크로 발사체의 전기 펌프 사이클 적용 시 성능분석 연구를 수행하였다. 그들은 펌프 전력 밀도를 20 kW/kg, 전기모터 전력 밀도를 3.8 kW/kg, 인버터 전력 밀도를 60 kW/kg, 배터리 팩 전력 밀도를 0.83 kW/kg, 배터리 팩 에너지 밀도를 150 Wh/kg으로 추정하였으며 이러한 추정은 현재 기술현황과 기술 성숙도를 참고하여 설정하였다. 성능 분석 결과 연소실 압력을 낮추었음에도 모든 경우에서 같은 탑재량일 때 가스발생기 사이클보다 무게가 증가한다는 결과를 얻었다. 하지만 구성이 간단하고 개발비가 낮기 때문에 여전히 전기 펌프 사이클 개발 가능성은 유효하다는 결론을 내렸다.

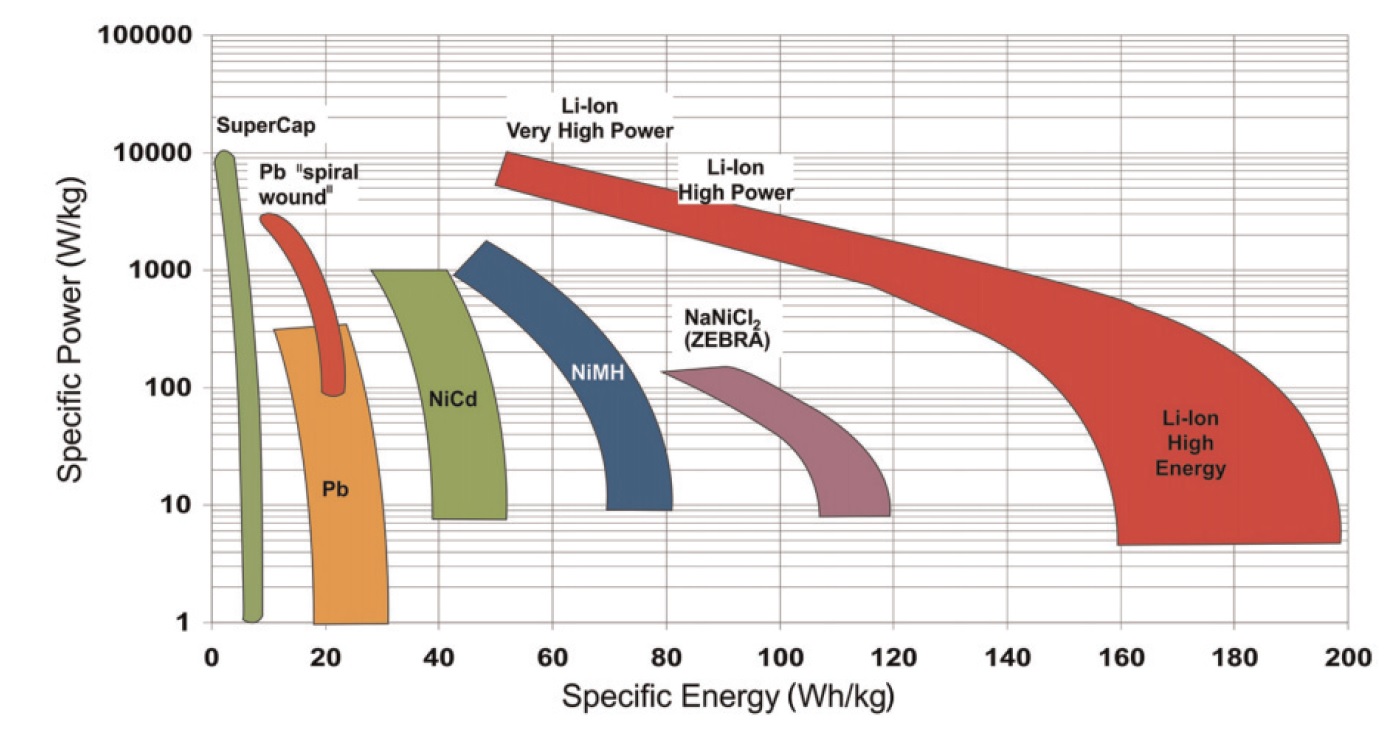

전기 펌프 사이클에 사용 가능한 배터리 종류로는 일차전지, 이차전지, 연료전지 등이 있다. 전기 펌프 사이클의 배터리 선정 시 비에너지(Specific energy)와 비출력(Specific power)을 고려해야 하며, 이 두 가지 변수는 배터리 팩의 무게를 추정하는 데 활용된다[14]. Eq. 1은 비에너지를 고려한 배터리 무게 추정이며, Eq. 2는 비출력을 고려한 무게 추정이다[8].

| (1) |

| (2) |

여기서 χbp는 구조적 여유, δbp,E는 비에너지, Ebp는 배터리 팩의 필요 에너지양, δbp,P는 비출력, Pbp는 배터리 팩의 필요 출력양을 나타낸다. Fig. 4는 배터리 종류별 비에너지와 비출력의 관계를 나타낸다. 큰 비에너지와 큰 비출력을 동시에 만족시킬 수 없어 사용 목적에 따라 배터리를 선정해야 한다[22].

3.2 적층 제조 기술 적용

적층 제조(Additive Manufacturing, AM)는 수백 개의 엔진 부품을 하나로 통합하여 제작 가능하므로, 발사체에서 저비용을 위한 필수 불가결한 요소이다[23]. 금속 적층 제조에는 크게 PBF(Powder Bed Fusion), DED(Direct Energy Deposition), Solid State 방식으로 나뉜다. 이 중 Solid State 방식은 금속의 결함, 파손의 보수를 위해 주로 적용된다. 금속 적층 제조는 PBF 방식으로 먼저 개발 및 적용되었지만, 현재 DED 방식의 금속 적층 제조가 연구, 적용되고 있다. DED 방식은 다시 분말 기반 방식과 고체용가재 기반 방식으로 나눌 수 있다. 선진국에서는 생산성이 높은 고체용가재 기반의 DED 방식을 항공우주, 국방 분야에 적용하고 있다[24]. NASA에서는 엔진의 매니폴드 제작에 SLM(Selective Laser Melting)과 EBD(Electron Beam Freeform Fabrication)을 적용하여 종래의 EDNi (Electro-Deposited Ni) 공정보다 제작 기간을 1/3 단축하였고, 제작비용을 30% 절감하였다. Table 4는 다양한 금속 적층 제조를 엔진 부품들에 적용하여 개발한 사례이다[25].

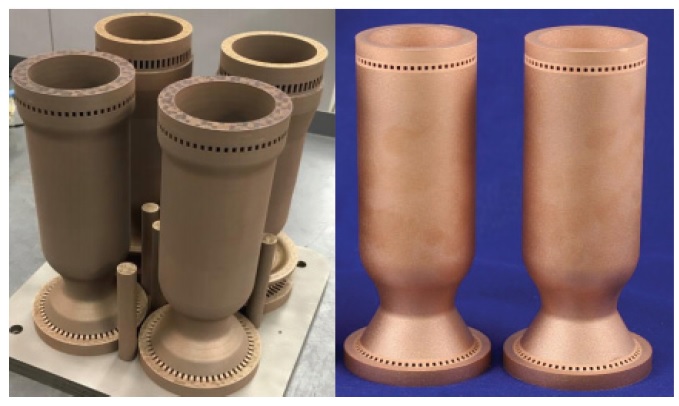

PBF 방식의 SLM 공정은 대부분의 연소실 부품들을 제작할 수 있으나, 제작 부품 크기의 제약을 받는다. Fig. 5는 NASA에서 SLM 공정으로 제작한 라이너이며 재질은 GRCop-84이다[26].

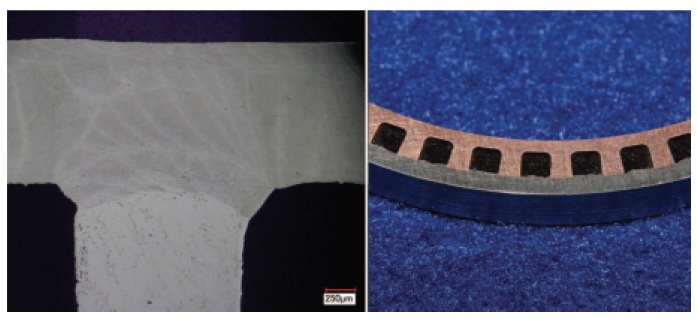

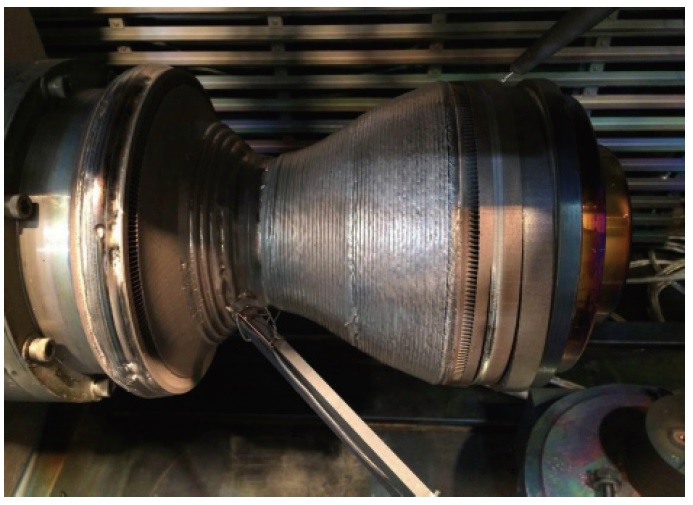

DED 방식의 LWDC 공정은 노즐과 연소실의 냉각 채널을 폐쇄하는데 적용한다. 낮은 열 유속으로 뒤틀림을 최소화하면서 내부 형상을 적층할 수 있고, 이종 금속의 접합이 가능하여 Fig. 6과 같이 구리 라이너와 초합금 재킷의 적층이 가능하다[25]. Blown powder deposition 공정은 주로 노즐 제작에 적용하며, 로봇과 함께 복잡한 형상의 제작이 가능하다. Fig. 7과 같이 보조공정으로 CNC 하이브리드 제작 사용이 가능하다[26]. Electron beam wire deposition 공정은 Fig. 8과 같이 연소실 재킷의 피복 제작에 적용된다. 진공 챔버 안에서 제작공정이 진행되므로 제작 중 산화를 방지할 수 있다. 멜트 풀(Melt pool)의 직경은 작지만, 적층 속도가 빠르고, 다른 공정보다 더 부드러운 표면의 적층이 가능하다[25].

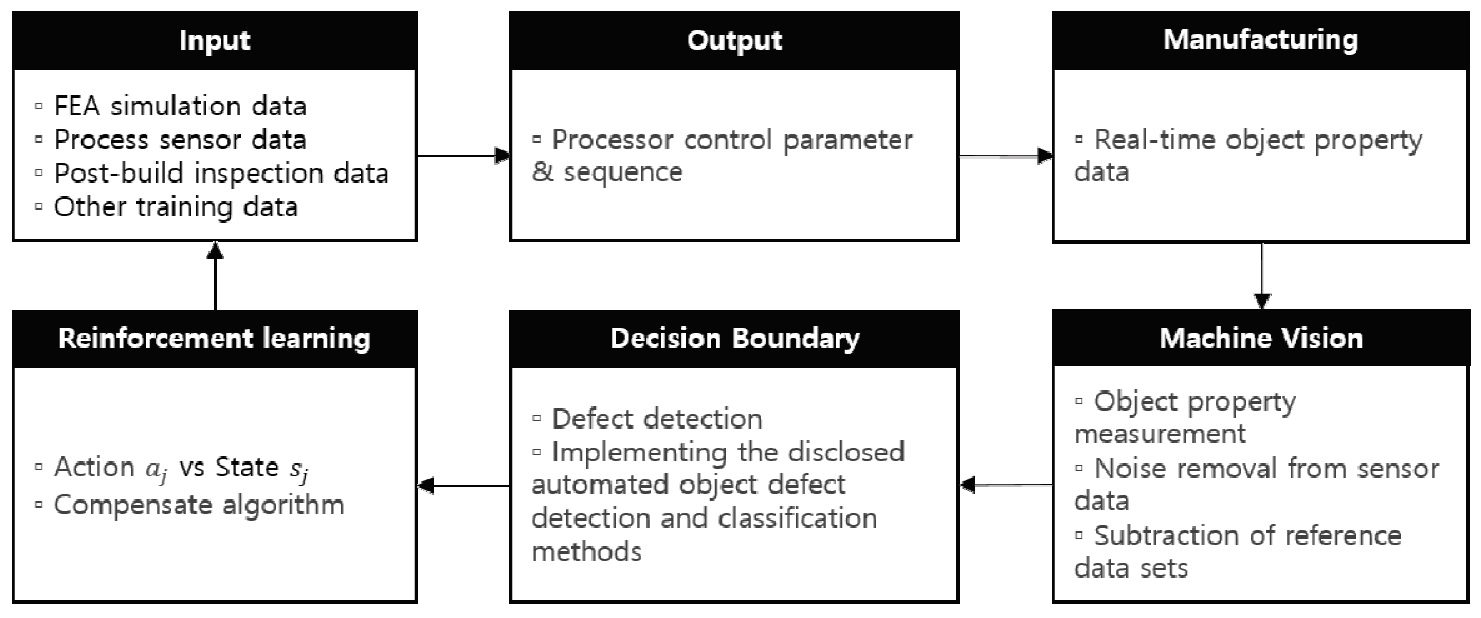

Relativity Space사에서는 머신 러닝을 이용한 금속 적층 제조 공정의 실시간 적응 제어[28]의 특허를 출원하였다. 주요 내용은 금속 적층 제조 공정을 인공신경망을 통해 학습시키는 알고리즘이다. 전체 프로세스의 흐름은 Fig. 9와 같다. 적층을 위한 공정 프로세서 제어 파라미터와 시퀀스는 인공신경망의 출력값을 사용한다. 인공신경망의 입력층에 설계 형상, 유한요소 해석 결과, 공정 검사 데이터, 제조 후 검사 데이터, 기타 학습 데이터를 입력하면, 신경망의 출력층에서 적층을 위한 프로세스 제어 파라미터와 시퀀스를 출력한다. 출력층에서 출력한 프로세스 제어 파라미터와 시퀀스를 따라 적층 제조 공정을 진행한다. 적층 제조 공정 진행 중 실시간으로 영상정보를 획득하며, 획득한 영상정보에서 비드의 치수, 각도, 표면 상태의 특징을 측정한다. CT 스캔을 통해 제작품의 제작 상태에 대한 영상정보를 획득하고 영상처리를 통해 영상에 대한 특징을 추출한다. 추출한 영상과 신경망에 입력했던 설계 형상, 유한요소 해석과 비교하여 제품의 결점을 검출한다. 검출한 결점을 결정 경계(Decision boundary)에서 결함 여부를 결정한다. 결함이라 판정되면 보정 알고리즘을 적용하고, 결함이 아니면 보상 알고리즘을 적용하는 강화학습을 수행한다. 차후 제품 제작공정에 인공신경망의 연결 강도 값과 진화된 강화학습 알고리즘을 적용하는 루프를 완성하였다. 이 특허는 4차 산업혁명의 주요 아이템인 머신 러닝과 적층 제조의 융합으로 볼 수 있다.

3.3 레이저 점화기

레이저 점화기는 점화시스템을 단순화시켜 최종적으로 연소 시스템을 단순화시킨다. 레이저 점화기의 적용으로 시스템이 단순해지면 제작 및 운용비가 감소하고 발사체의 신뢰도가 상승하게 된다[23]. 대표적인 연구 개발 사례로는 Energomash에서 LOx/Kerosene 엔진용 레이저 점화기를 개발 중이며, Keldysh Research Center에서 소유즈 발사체의 RD-107 엔진에 레이저 점화기를 적용할 계획이고, Arianespace는 LOx/Hydrogen 엔진용 스파크 플러그, 레이저 점화시스템을 개발 중이다[29,31].

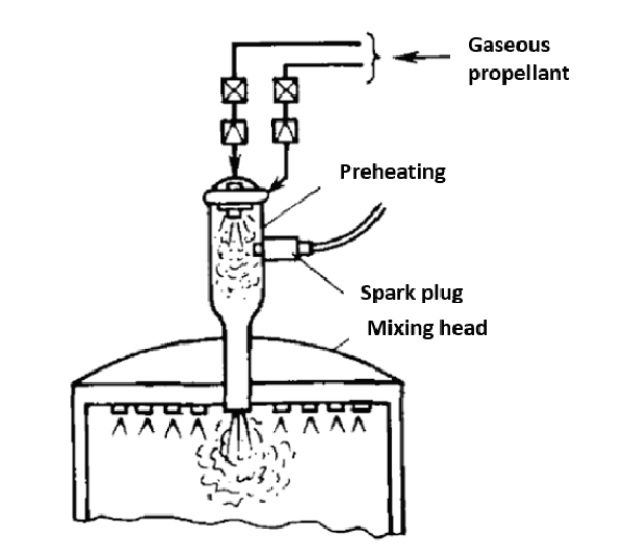

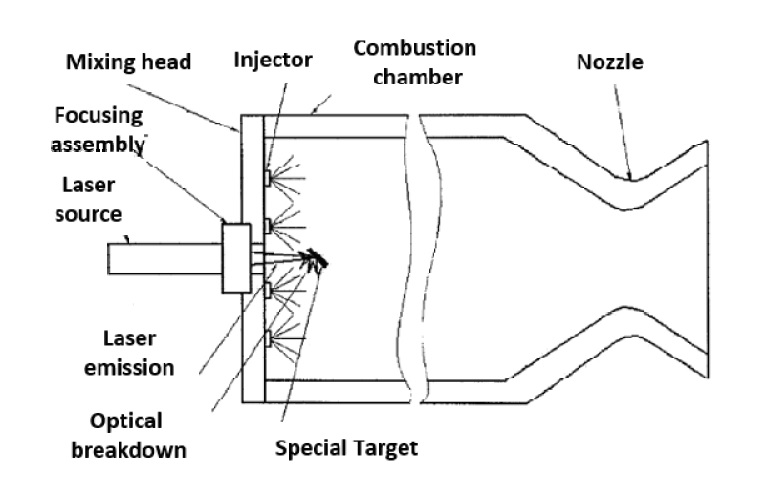

Keldysh Research Center에서는 로켓 엔진 또는 가스발생기의 레이저 점화기에 대한 특허를 출원하였다[30]. Fig. 10은 기존의 예비 연소실의 구조를 나타낸다. 기존의 예비 연소실은 가스 상태의 추진제가 예비 연소실로 주입되고, 점화 플러그를 통해 예비 연소된다. 예비 연소된 가스는 주 연소실로 주입되어 주 연소실로 들어온 추진제를 연소시킨다. 기존의 예비 연소실은 설계가 복잡하고, 엔진의 중량 및 크기가 증가하며, 불완전 연소 액적에 의한 점화 플러그 오염으로 다중점화에서 신뢰성이 감소하는 단점이 있다. 레이저 점화 장치는 Fig. 11과 같이 예비 연소실과 연소기 혼합 헤드를 제거하여 점화시스템의 중량 및 크기를 감소시킨다. 예비 연소실의 제거로 주 연소실의 점화 절차가 간소화되고, 단순화된 연소 시스템은 연소실에서 안정적인 다중점화를 보장한다.

4. 결 론

본 논문에서는 소형발사체의 국외 개발 동향 및 전기 펌프 사이클, 적층 제조, 레이저 점화기 등 최신 기술에 대한 국외 개발 동향을 분석하였다. 소형발사체 개발을 위한 기술로는 구성 요소의 단순화, 제작공정의 단순화 등을 꼽을 수 있다. 구성 요소의 단순화는 전기 펌프 사이클 적용 등 추진제 공급 시스템의 단순화, 레이저 점화기 사용 등 점화 시퀀스 단순화 등이 있다. 제작공정의 단순화는 금속 적층 제조를 활용하여 제작성을 향상시키고, 제작 기간, 비용, 공정을 단순화할 수 있다.

국내에서도 뉴스페이스 시대를 맞이하여 도전적인 우주개발을 위한 차세대 소형발사체 개발을 위해 정부의 지원정책 확대, 민간포럼 활성화 등을 통한 인식 저변의 확대가 필요할 것으로 보인다. 또한, 전기 펌프, 적층 제조 등은 산업계에서 발전되어가는 spin-on 기술을 우주개발기술에 접목시키기 위한 꾸준한 연구 개발이 필요할 것으로 판단된다. 또한, 소형발사체 개발 이후 지속 가능한 우주산업생태계 조성을 위해서는 발사비용 절감, 발사빈도 확보, 발사성능 확보 등이 필요하다. 이를 위하여 소형발사체 무게 절감을 위한 복합재 탱크 등 소재에 대한 연구 개발과 더불어 양산 기술의 개발에도 관심을 기울여야 할 것으로 판단된다.

Acknowledgments

이 연구는 충남대학교 학술연구비에 의해 지원되었음.

References

-

Weinzierl, M., “Space, the Final Frontier,” Journal of Economic Perspectives, Vol. 32, No. 2, p. 173, 2018.

[https://doi.org/10.1257/jep.32.2.173]

- “Bryce Space and Technology,” retrieved 25 Nov. 2019 from https://www.sia.org/wp-content/uploads/2017/07/SIA-SSIR-2017.

- “Small-satellite Launch Service Revenues to Pass $69 Billion by 2030,” retrieved 25 Nov. 2019 from https://ww2.frost.com/news/press-releases/aerospace-defense/small-satellite-launch-service-revenues-to-pass-69-billion-by-2030, .

- Niederstrasser, C., “Small Launch Vehicles –A 2018 State of the Industry Survey,” 32nd Annual AIAA/USU Conference on Small Satellites, Lagan, Utah, U.S.A., SSC18-IX-01, Aug. 2018.

- Federal Aviation Administration, “The Annual Compendium of Commercial Space Transportation:2018,” 2018.

- “Spain’s PLD Space Receives $2.4 Million Grant for Smallsat Launchers,” retrieved 27 Jul. 2020 from https://spacenews.com/spains-pld-space-receives-2-4-million-grant-for-smallsat-launcher, .

- “Firefly Alpha,” retrieved 27 Jul. 2020 from https://firefly.com/launch-alpha, .

-

Kwak, H.D., Kwon, S. and Choi, C.H., “Performance Assessment of Electrically Driven Pump-fed LOX-kerosene Cycle Rocket Engine: Comparison with Gas Generator Cycle,” Aerospace Science and Technology, Vol. 77, pp. 67-82, 2018.

[https://doi.org/10.1016/j.ast.2018.02.033]

-

Jeong, S.M., Kim, K.S., Oh, S. and Choi, J.Y., “New Technologies of Space Launch Vehicles including Electric-Pump Cycle Engine,” Journal of the Korean Society for Aeronautical and Space Sciences, Vol. 44, No. 2, pp. 139-155, 2016.

[https://doi.org/10.5139/JKSAS.2016.44.2.139]

- “Electric-pump-fed Engine,” retrieved 25 Nov. 2019 from https://en.wikipedia.org/wiki/Electric-pump-fed_engine, .

- “Rocket Lab Sets Date for First Commercial Launch of Its Electron Rocket,” retrieved 25 Nov. 2019 from https://www.theverge.com/2018/4/4/17195686/rocket-lab-electron-commercial-launch-its-business-time-new-zealand, .

- “Rocket Engine,” retrieved 25 Nov. 2019 https://en.wikipedia.org/wiki/Rutherford, _(rocket_engine).

-

Lee, J., Cha, S.W., Ha, D., Kee, W., Lee, J., Huh, H., Roh, T.S. and Lee, H.J., “Research Trend Analysis on Modeling and Simulation of Liquid Propellant Supply System,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 6, pp. 39-50, 2019.

[https://doi.org/10.6108/KSPE.2019.23.6.039]

-

Ki, W., Lee, J., Lee, H.J., Roh, T.S. and Huh, H., “Overseas Research Trends of an Electric-Pump Cycle for Application in Upper-Stage Propulsion Systems,” Journal of the Korean Society of Propulsion Engineers, Vol. 24, No. 1, pp. 64-67, 2020.

[https://doi.org/10.6108/KSPE.2020.24.1.064]

-

Lee, J., Roh, T.S., Huh, H. and Lee, H.J., “Performance Analysis and Mass Estimation of a Small-Sized Liquid Rocket Engine with Electric-Pump Cycle,” International Journal of aeronautical and Space Sciences, Accepted, 2020.

[https://doi.org/10.1007/s42405-020-00325-z]

- Ki, W., Hwang, K.Y., Lee, J., Choi, J. and Huh, H., “A Study on Water Flow Test for Simulating Propellant Supply System of Electoric Pump Cycle,” Trans. Korean Soc. Mech. Eng. B, submitted, 2020.

- Lee, J., Ki, W., Huh, H., Roh, T.S. and Lee, H.J., “Modeling and Validation of a Liquid Propellant Supply System in Steady State,” Journal of the Korean Society of Propulsion Engineers, submitted, 2020.

-

Talik, J., Luce, J., Froelich, J.C., Shang, M., Rasheed, R.M. and Roland, J.S., “Electric Propellant Feed-System for Amateur Class High Altitude Sounding Rockets,” AIAA SPACE and Astronautics Forum and Exposition, Orlando, F.L., U.S.A., AIAA 2017-5132, Sep. 2017.

[https://doi.org/10.2514/6.2017-5132]

- “Rocket Lab Unveils Battery-Powered Turb-omachinery, “retrieved 4 Feb. 2020 from https://aviationweek.com/space/rocket-labunveils-battery-powered-turbomachinery.

- Waxenegger-Wilfing, G., Hahn, R.H.S. and Deeken, J., “Studies on Electric Pump-fed Liquid Rocket Engines for Micro-launchers,” Space Propulsion, Seville, Spain, SP2018_00452, Jul. 2018.

- Shimagaki, M., Nagao, N., Kawasaki, S., Kimura, T., Hashimoto, T., Takada, S., Tomita, T., Ikeda, H., Tanio, Y., Barada, T., Matake, K., Watanabe, H. and Honda, S., “Feasibility of Rocket Engine Propellant Supply Electric Pump,” JAXA-RM-18-014, 2019.

-

Budde-Meiwes, H., Drillkens, J., Lunz, B., Muennix, J., Rothgang, S., Kowal, J. and Sauer, D.U., “A Review of Current Automotive Battery Technology and Future Prospects, “Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Vol. 227, No. 5, pp. 761-776, 2013.

[https://doi.org/10.1177/0954407013485567]

- Lim, H.Y., “Development Trend of Low Cost Rocket Propulsion,” 51th KSPE Fall Conference, Busan, Korea, pp. 533-537, Dec. 2018.

-

Byun, J.G. and Cho, S.M., “Trend of Metal 3D Printing by Welding,” Journal of Welding and Joining, Vol. 34, No. 4, pp. 1-8, 2016.

[https://doi.org/10.5781/JWJ.2016.34.4.1]

-

Gradl, P.R., Greene, S.E., Protz, C., Bullard, B., Buzzell, J., Garcia, C., Wood, J., Cooper, K., Hulka, J. and Osborne, R., “Additive Manufacturing of Liquid Rocket Engine Combustion Devices: A Summary of Process Developments and Hot-Fire Testing Results,” 2018 Joint Propulsion Conference, Cincinnati, Ohio, U.S.A., AIAA 2018-4625, Jul. 2018.

[https://doi.org/10.2514/6.2018-4625]

-

Gradl, P.R. and Protz, C., “Additive Manufacturing and Hot-fire Testing of Bimetallic GRCop-84 and C-18150 Channel-Cooled Combustion Chambers using Powder Bed Fusion and Inconel 625 Hybrid Directed Energy Deposition,” AIAA Propulsion and Energy 2019 Forum, Indianapolis, IN, U.S.A., AIAA 2019-4390, Aug. 2019.

[https://doi.org/10.2514/6.2019-4390]

- “Cladding and Freeform Deposition for Coolant Channel Closeout,” retrieved 25 Nov. 2019 from https://technology.nasa.gov/patent/MFS-TOPS-81, .

- Mehr, E., Ellis, T. and Noone, J., “Real-time Adaptive Control of Additive Manufacturing Processes Using Machine Learning,” US10234848B2, 19 Mar. 2019.

- Rebrov, S.G., Golubev, V.A. and Golikov, A.N., “Laser Ignition of Oxygen-Kerosene Fuel in Rocket Technique: from Igniters to Rocket Engines,” TRUDY MAI, No. 95, 2017.

- Rebrov, S.G., Golubev, V.A. and Golikov, A.N., “Chamber of Liquid-Propellant Rocket Engine or Gas Generator with Laser Ignition Device of Fuel Components, and Its Startup Method,” RU2468240C1, 27 Nov. 2012.

- Rebrov, S.G., Golikov, A.N., Golubev, V.A., Molchanov, A.M. and Yakhina, G.R., “Numerical Simulation of Mixing Process in Combustion Chamber for Laser Ignition with Hydrogen-Oxygen and Methane-Oxygen Propellants,” TRUDY MAI, No. 69, 2013.