초음속 연소기에서 공동형 보염기 위치에 따른 연소 성능

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

초음속 연소기에서 공동 사이의 상대적인 거리가 연소 성능에 미치는 영향을 실험적으로 연구하였다. 사각형 단면 형상에서 마주보는 두 면에 각각 공동형 보염기가 1개씩 있고, 공동 사이의 거리가 135 mm, 220 mm 인 두 가지 형상을 사용하였고, 연료 당량비는 0.16과 0.38로 변경하였다. 직결형 시험 장치를 사용하여 마하 2.0 유동 조건을 조성하였다. 시험 결과 공동 사이의 거리가 가까운 경우에 연소 압력이 더 높았다. 그러나 연료 유량 변화에 의한 연소 압력 변화는 크지 않았다. 추가적인 연소 압력 상승을 얻기 위해서는 보염기 사이의 거리를 더욱 좁히거나 동일면에 보염기를 설치하는 등의 다른 연소기 형상 변화가 있어야 함을 판단하였다.

Abstract

The effect of the relative distance between two cavity flame holders on the performance of a supersonic combustor was experimentally investigated. A rectangular cross-sectional combustor model with one cavity flame holder on each of two facing walls was used, with two difference distances between cavities of 135 mm and 220 mm. The fuel equivalence ratio was varied as 0.16 and 0.38. A direct-connected type test facility was used to provide Mach 2 flow condition. The test results revealed that the combustion pressure was higher for the shorter cavity distance case. But fuel equivalence ratio did not have large effect on the combustion pressure. It was concluded that, to get higher combustor pressure, there needs to be further combustor configuration change such as smaller cavity distance or tandem cavity installation.

Keywords:

Supersonic Combustor, Scramjet Engine, Cavity Flameholder, Combustion Pressure키워드:

초음속 연소기, 스크램젯 엔진, 공동형 보염기, 연소 압력1. 서 론

초음속 연소기는 극초음속 공기흡입 추진기관인 스크램젯 엔진의 주요 구성품이다. 초음속 연소기에서는 연료 분사기의 위치, 분사구의 지름⋅개수⋅분사각, 연소기의 확장각, 보염기의 크기, 형상 및 위치 등이 주요 형상 설계 인자이다.

이 중 보염기의 크기와 형상은 초음속 연소기의 점화 성능과 연소 성능에 큰 영향을 미치는 인자이며, 이에 대해서는 과거로부터 현재에 이르기까지 활발한 연구가 이루어져 왔다. 예를 들어 공동형 보염기(cavity-type flameholder)에 대한 연구를 보면 Collatz 등[1]은 1개의 공동을 설치했을 때와 2개의 공동을 서로 마주보는 위치에 설치했을 때를 비교하여 후자의 경우 더 높은 연소 압력을 얻을 수 있다고 하였다. Pan 등[2]은 1∼3개의 공동을 설치하는 경우를 서로 비교하여 공동의 개수가 많을수록 점화 및 화염 유지에 유리하다고 하였다. Yang 등[3]은 공동 후방경사면 이후의 연소기 높이를 공동 이전과 동일하게 하였을 경우와 3 mm, 6 mm 낮추었을 때를 비교하여 연소 강도에 차이가 있다고 하였다. Yu 등[4]은 1개의 공동을 설치한 경우와 그 상류 혹은 하류에 추가적인 짧은 공동을 설치한 경우를 비교하여 후자의 경우 연소 압력이 더 높으며, 특히 상류보다는 하류에 설치하는 것이 효과가 더 크다고 하였다.

이 연구에서는 동일 형상의 공동 2개가 서로 반대 면에 엇갈리게 설치되어 있을 때 두 공동의 상대적인 위치를 더 가깝게 하는 것이 연소 성능에 영향을 미치는지를 알아보고자 하였다.

2. 연구 방법

2.1 초음속 연소기 시험 모델

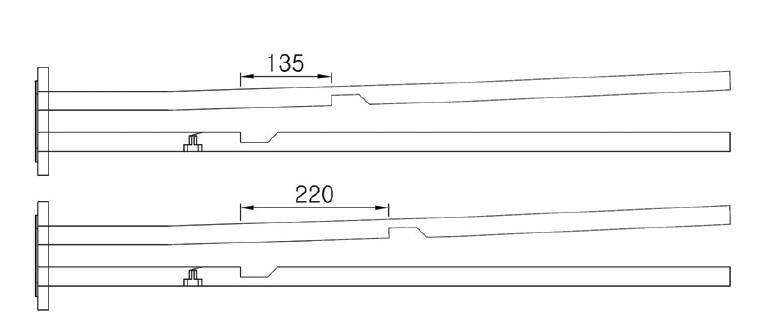

이 연구에서 사용한 초음속 연소기 시험 모델의 형상은 Fig. 1과 같다. 시험 모델은 비행 속도 마하 5.0을 가정하여 설계하였으며, 연소기 설계점은 연소기 입구 전압력 548 kPa, 입구 전온도 1,320 K, 입구 속도 마하 2.0이다. 연소기는 재생 냉각하는 케로신을 주 연료로, 기체 수소를 보조 연료로 사용한다. 격리부와 연소기부로 구성하였고 유로 단면은 사각형이며 크기는 격리부 입구 기준으로 유로 폭 70 mm, 유로 높이 32 mm, 총 길이는 1,027 mm이다.

Supersonic combustor models with different upper wall cavity locations (upper: case A, lower: case B, Air flow left to right, unit: mm).

연소기의 윗면과 아랫면에 각 1개씩 총 2개의 공동형 보염기를 설치하였다. 이렇게 보염기를 반대 면에 설치한 것은 원래 주 연료를 상⋅하면에서 분산 분사함으로써 연소기 높이 방향의 연료-공기 혼합을 촉진하기 위함이다. 다만 이 연구에서는 바닥면에서만 주 연료를 분사하는 조건으로 시험을 수행하였다. 이 두 보염기 중 아랫면 보염기의 위치는 일정하고 윗면 보염기의 위치가 다른 두 가지 형상을 사용하였다. 두 보염기 사이의 거리는 단순히 해당 거리가 연소 성능에 미치는 영향을 알아보기 위한 임의의 값으로 설정하였으며, 충격파 반사 위치나 연료의 공동 혼입(entrainment) 유량을 고려한 값은 아니다. 두 보염기 사이의 유동 방향 거리는 135 mm(case A), 220 mm(case B)로 설정하였다. 이를 제외하면 두 모델의 형상은 동일하다.

모든 공동형 보염기의 모양은 깊이 15 mm, 바닥면 길이 41 mm, 후방 경사면(aft-ramp) 경사각 45°로 같다. 각 공동의 후방 경사면에 바닥면과 평행한 방향으로 보조 연료를 분사하는 분사기가 있으며 이 분사기는 지름 0.8 mm의 분사구 4개로 구성된다. 각 공동의 바닥에 전기 스파크 점화기를 설치하였다. 아랫면 공동의 선두부로부터 상류 방향 55 mm 지점에 주 연료 분사기가 있다. 이 분사기는 지름 0.3 mm의 분사구 4개로 구성되고 분사각은 공기 유동 방향에 대해 30°이다.

연소기 중 하류 부분에는 재생 냉각형 열교환기를 윗면과 아랫면에 각각 1기씩 설치하였다. 주 연료는 윗면 열교환기로 공급되어 아랫면 열교환기를 거쳐 주 연료 분사기로 공급된다. 모델의 윗면과 아랫면에는 모델 안 벽면 정압력을 측정하기 위한 측정공을 격리부 입구에서 시작하여 20 mm 간격으로 설치하였다.

2.2 초음속 연소기 시험 장치 및 시험 방법

시험 연구를 위하여 선행 연구[5]에서도 사용하였던 직결형 초음속 연소기 시험 장치를 사용하였다. 시험 장치는 연소기 모델의 설계 마하 수와 동일한 마하 2.0의 공기를 공급하며, 압력과 온도는 시험 장치 사양을 고려하여 설계점보다 약간 낮은 500 kPa(abs), 온도 1,140 K로 설정하였다. 터보형 공기 압축기를 사용하며 공기는 1차적으로 전기식 공기 가열기로 610 K까지 가열한 후 2차적으로 연소식 공기 가열기로 1,140 K까지 가열한다. 연소식 공기 가열기는 도시가스를 연료로 하며 연소로 인해 소모된 산소를 보충하여 산소 질량 분율을 23%로 조절하여 모델에 공급한다. 또한 시험 장치에는 시험 모델에 필요한 연료의 유량이나 압력을 조절하여 공급하는 장치, 데이터 획득 장치 등이 포함된다. 압력은 GE Druck500 센서로 측정하였으며 측정 불확도는 ±0.7%이다.

시험 장치를 사용한 시험 절차는 다음과 같다.

- (1) 공기 압축기를 가동하여 모델에 공기를 공급하며 전기식 공기 가열기로 가열한다.

- (2) 온도에 도달하면 연소식 공기 가열기를 가동하여 공기를 추가 가열한다.

- (3) 일정 시간 대기 후 산소를 추가 공급한다.

- (4) 일정 시간 대기 후 연소 시험을 시작한다. 먼저 전기 스파크 점화기를 작동한다.

- (5) 일정 시간 대기 후 보조 연료와 주 연료를 동시에 공급하기 시작한다. 이 상태를 유지하면서 연소 데이터를 획득한다. 연소 시간은 30∼40초이다. 이 기간 동안 점화기 작동과 보조 연료 공급도 유지하였다.

- (6) 연소 시험을 종료한다. 연소식 공기 가열기 연료와 보충용 산소, 시험 모델의 전기 스파크 점화기와 보조 연료, 주 연료를 동시에 차단한다. 공기 공급과 전기식 공기 가열기의 운전은 유지한다.

이상이 특정 주 연료 유량에서의 1회 연소 시험이다. 주 연료의 유량을 바꾸어 설정한 후 위의 (2)∼(6)을 반복하는 방법으로 여러 연료 유량값에서의 연소 시험을 수행한다. 시험한 연료 유량값은 Table 1과 같으며, 주 연료 유량을 바꾸는 경우에도 보조 연료 유량은 윗면과 아랫면 공동에 각각 0.6 g/s(당량비 0.03)씩 일정하게 공급하였다. Case A와 case B 모두 Table 1의 유량값으로 시험하였다.

3. 결과 및 토의

3.1 연료를 공급하지 않는 경우

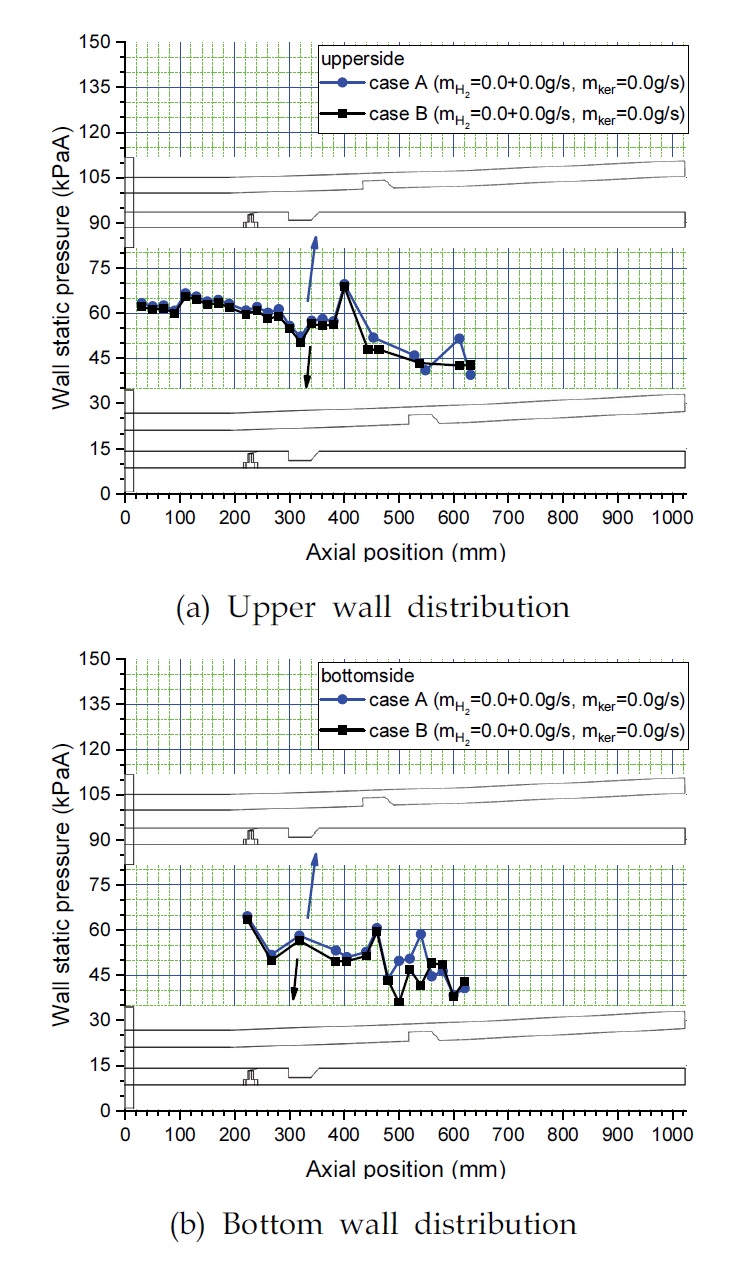

Fig. 2는 연료를 공급하지 않는 경우에 대한 두 모델(윗면 공동의 위치가 다른)의 벽면 정압력 분포이다. 먼저 윗면에서 측정한 벽면 정압력 분포를 보면(Fig. 2(a)) 윗면 공동의 위치가 가까운 경우(case A)에는 x=605 mm 지점에서 측정한 압력이 상승한다. Case B에서는 이 위치에서의 상승이 관찰되지 않는다. 아랫면 분포(Fig. 2(b)) 역시 x=500∼560 mm 구간에서는 두 경우에 대한 차이가 나타나며, x=580 mm 이후에는 동일해진다.

이것은 공동 후방면에서 생성된 충격파의 반사 효과에 의한 것이다. 초음속 연소기에서 공동이 있는 경우 그 후방면에서는 충격파 및 팽창파가 발생하고 이는 다시 연소기 벽면에서 반사되는 현상이 발생한다. 이러한 충격파 반사는 유동 방향으로 여러 차례 발생할 수 있으며, 이러한 반사에 의해서 벽면 정압력 측정값이 증가하게 된다[6]. 또한 덕트 내에서 각각 발생한 충격파 사이의 간격이 좁은 경우 그 중첩에 의해 압력이 더 많이 상승한다[7]. 따라서 case A가 case B에 비해 전반적으로 압력이 더 높은 것은 case A에서는 두 공동 사이가 더 가깝기 때문에 상류 공동에서 발생한 충격파가 아직 더 강하게 남은 상태에서 하류 공동에서 발생한 충격파와의 중첩이 발생하기 때문이다.

3.2 보조 연료만을 공급하는 경우

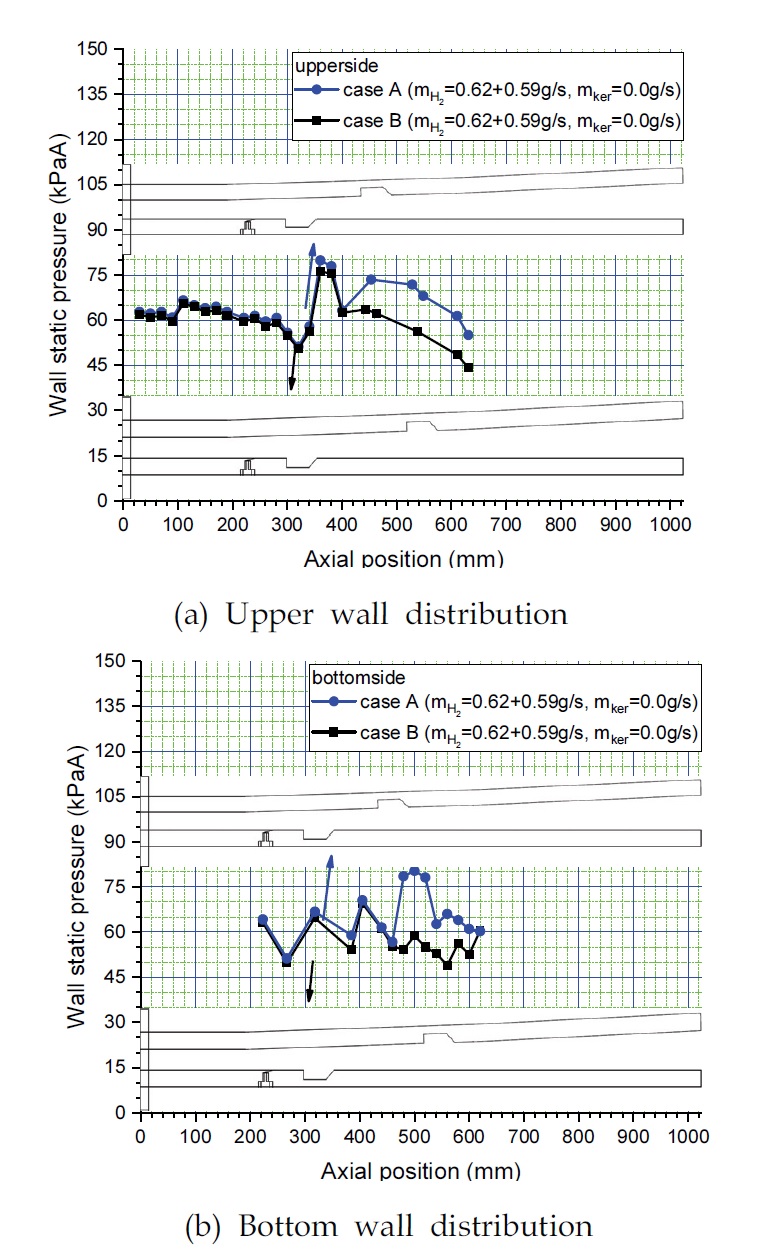

Fig. 3은 각 공동 안에 0.6 g/s 씩의 보조 연료만을 분사(주 연료는 분사하지 않음)한 경우의 벽면 정압력 분포이다. 먼저 각각을 윗면 정압력을 기준으로 앞서 연료를 공급하지 않는 경우(Fig. 2(a))와 비교해 보면, case A는 벽면 정압력이 x=360 mm에서 최대가 되며 그 최대값은 80 kPa 정도로서 연료를 분사하지 않은 경우에 비해 12 kPa 정도 높다. Case B는 동일 위치에서 최대값이 되며 그 값은 76 kPa 정도로서 연료를 공급하지 않는 경우에 비해 8 kPa 정도 높다. 이러한 압력 상승은 상류 공동 내에서 분사된 보조 연료의 연소 영향이다. 이 부분은 case A와 case B 사이에 큰 차이가 없다.

하지만 x=400 mm 이후에서는 두 경우의 압력 경향이 다르다. 이 구간에서도 역시 앞서의 연료를 공급하지 않는 경우(Fig. 2(a))에 비하면 두 경우 모두 벽면 정압력이 높아지는데, 이것은 후방 공동에서 공급되는 보조 연료의 연소에 의한 것이다. 하지만 case A는 case B보다 연료 공급에 의한 상승폭이 더 크다. 두 경우 모두 후방 연료 공급량은 동일함에도 불구하고 두 경우 사이의 차이는 10∼15 kPa 정도이고, 이러한 차이가 x=630 mm 위치까지 유지된다.

아랫면 분포(Fig. 3(b))를 대상으로 분석하면, case B에서는 x=460 mm 이후부터 연소에 의한 압력 차이가 나타나며 연료 미공급 경우와의 차이는 10∼15 kPa 정도이다. Case A 역시 연료 미공급 경우와의 압력 차이는 x=460 mm 이후부터 나타나며, 압력 상승량은 20 kPa 이상으로 case B에 비교해 훨씬 크다.

즉, 소량의 보조 연료를 분사하는 경우에 공동 위치에 따른 압력 차이가 연료 미공급 경우보다 확대된다. 다시 말하면, 후방 공동의 위치 차이에 의해 단순히 연소 압력이 최대가 되는 위치만 차이나는 것이 아니라 연소 압력 자체가 달라진다는 것, 즉 연소에 의한 열 방출량이 달라진다는 것을 관찰하였다.

3.3 주 연료를 8.0 g/s 공급하는 경우

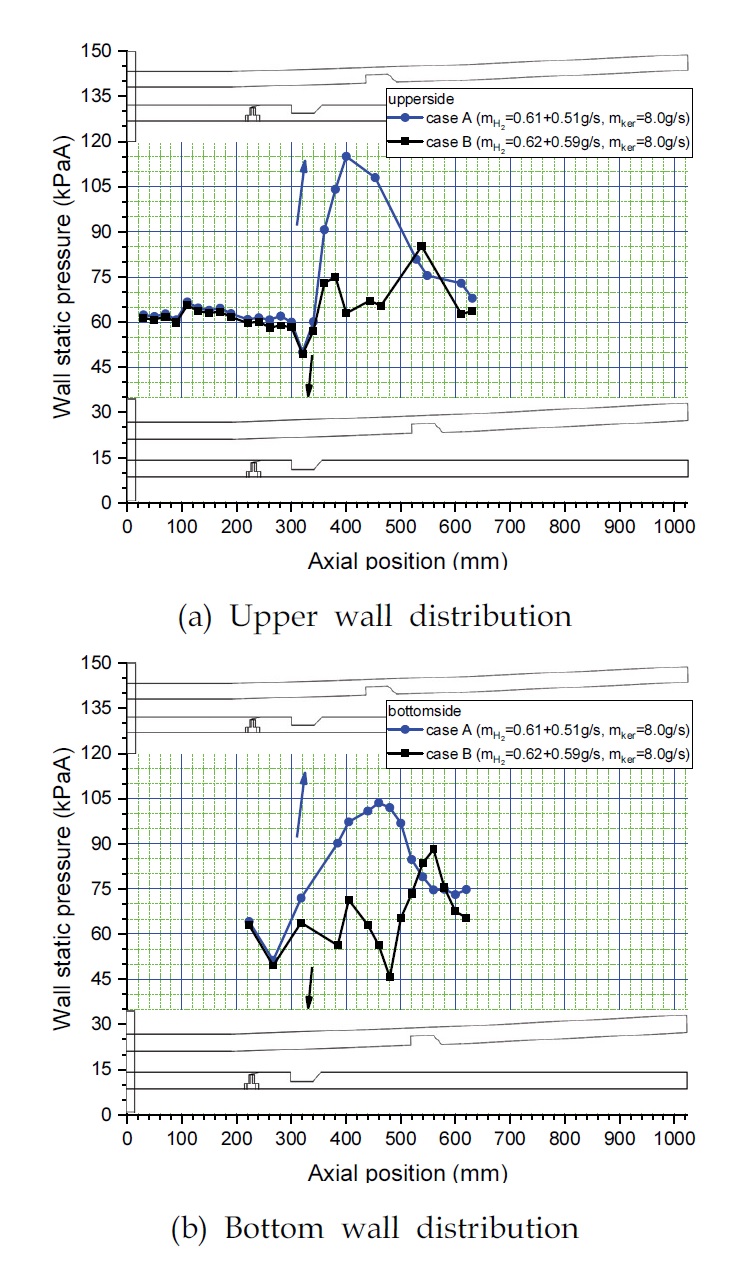

Fig. 4는 앞서 Fig. 3과 같이 각 공동 내에 보조 연료를 분사하면서 동시에 8.0 g/s의 주 연료를 추가 분사하여 연소하는 경우의 벽면 정압력 분포이다. 윗면 분포(Fig. 4(a))를 보면 case A의 경우는 압력 최고값이 115 kPa인 반면 case B는 85 kPa인 것을 관찰할 수 있다. Case A의 최고값이 case B보다 더 크다는 점은 보조 연료를 공급했을 때와 동일하지만, 최고값의 차이가 더욱 커진다는 점을 보면 case A와 case B 사이에 보조 연료의 연소 뿐 아니라 주 연료의 연소에 있어서도 차이가 발생함을 알 수 있다. 다시 말하면, 공동 사이의 거리가 다른 두 경우에 대해 연소 압력의 차이가 더욱 확대되는 것으로 보아 case A에서는 case B에 비해 주 연료 연소도 더욱 활발하다는 것이다. 아랫면 분포(Fig. 4(b))를 보더라도 최고값이 되는 지점이나 그 값은 윗면 분포와 약간 다르기는 하지만 case A와 case B 사이의 압력 분포의 차이는 유사하다.

또한, 연소 압력이 최대값이 되는 위치를 보면, 윗면 분포 기준으로 case B는 x=380 mm에서 1차, x=540 mm에서 2차 최대값이 된다. 1차 최대값은 보조 연료만을 분사하는 경우(Fig. 3(a))와 다르지 않으므로 이 위치에서는 주 연료 연소에 의한 압력 상승이 없다고 할 수 있다. 2차 최대값 위치는 하류 공동 위치에 해당하며, 이 위치에 이르러서야 비로소 주 연료 연소에 의한 압력 상승이 있다고 할 수 있다. 반면에 case A는 x=400 mm가 최대값이 되는 위치인데, 이는 상류 공동과 하류 공동의 중간 지점이다. 또한 case B와 같은 두 개의 최대값이 나타나지 않는다. 즉, 연소가 일어나는 지점은 case B와 달리 하류 공동보다 더 상류로 이동하였으며, 상류 공동에서의 압력 상승과 중첩되었음을 알 수 있다. 바닥면 분포(Fig. 4(b))에서는 case A에서의 최대값이 x=460 mm로 하류 공동 위치에 해당하는 것처럼 보일 수 있으나, 하류 공동은 윗면에 있고 그 압력이 충격파 구조를 따라 아랫면으로 전파될 때 유동 방향으로도 이동함을 고려하면 실제 연소가 활발히 일어나는 위치는 하류 공동보다 더 상류에 있다 할 수 있다.

3.4 주 연료를 19.0 g/s 공급하는 경우

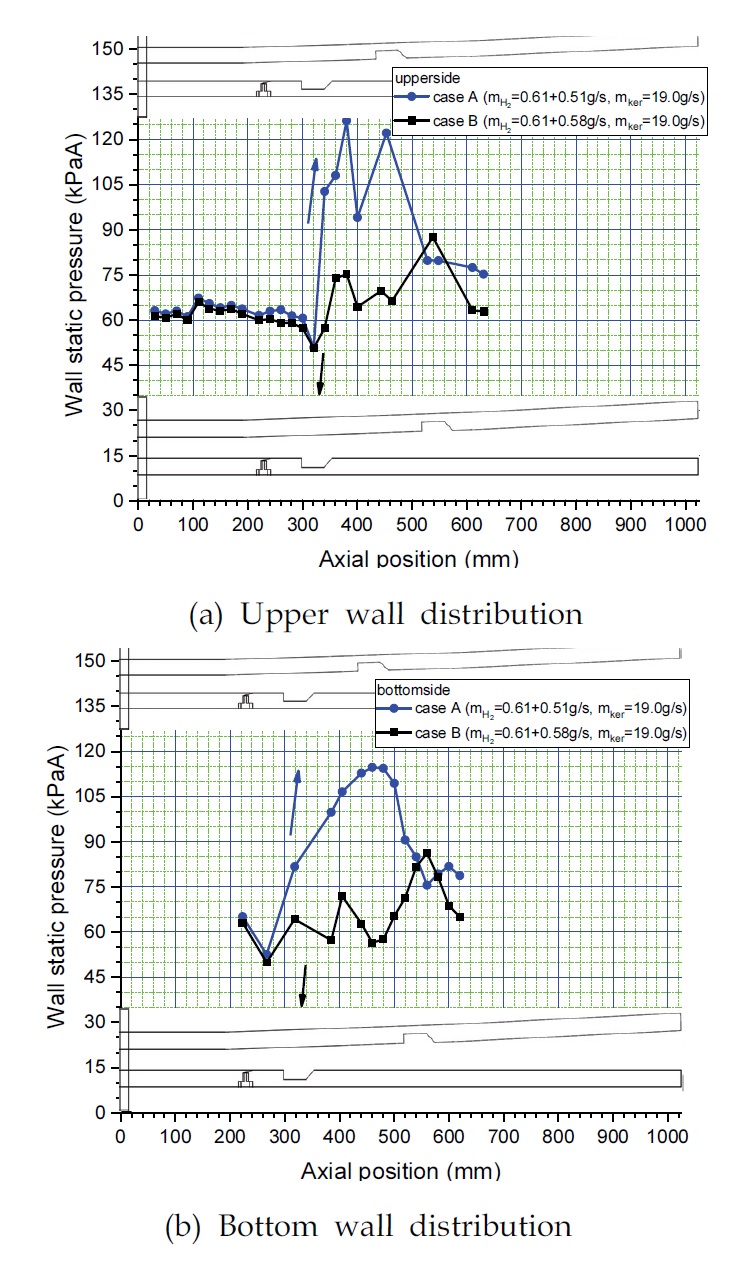

보다 높은 당량비에 해당하는 주 연료 19.0 g/s(Fig. 5)의 경우에도 유사한 경향을 보이며, 공동 사이의 거리가 짧아짐에 따른 주 연료 연소 압력 증가를 관찰할 수 있었다. 다만 유량이 8.0 g/s로 다르고 형상은 동일한 경우(Fig. 4)끼리 비교하면, 주 연료의 유량은 두 배 이상 증가하였음에도 불구하고 그에 비해 연소 압력은 소폭 증가하는 데 그쳤다. 이것은 연료 유량 8.0 g/s 대비 추가로 공급된 연료 중 상당량이 연소되지 않은 채 배출되었다는 것, 즉 주 연료량이 19.0 g/s으로 큰 경우에 연소 효율이 크게 낮아진다는 것을 의미한다.

이 연구에서 주 연료가 연소되는 동안 점화기 작동과 보조 연료 공급을 차단하지 않고 유지한 것은 이러한 경우에만 충분히 강한 화염 강도를 보였기 때문이다. 향후 후속 연구에서는 점화기나 보조 연료를 차단한 상태에서도 강한 화염 강도를 얻을 수 있도록 하는 것이 필요하다. 다만 이 연구의 모든 시험에서 점화기 작동 조건이나 보조 연료 공급 조건은 일정하였으므로 이상의 논의에서 연소기 형상이나 주 연료 유량의 차이가 연소 성능에 미치는 영향에 대한 논의는 유효하다고 판단된다.

3.5 시간에 따른 연소 압력 분포 변화

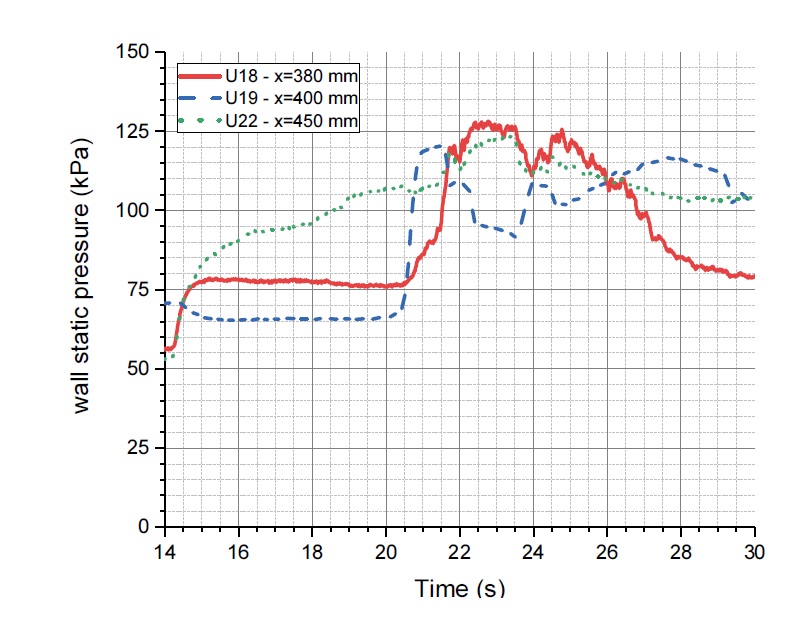

Fig. 5(a)에서 case A, 주 연료 유량 19.0 g/s인 경우의 윗면 분포를 보면 x=400 mm 지점의 압력이 유난히 낮아 연소 압력의 peak가 두 개처럼 보이는 것을 관찰할 수 있다. 이것은 각 지점에서의 측정값의 시간에 따른 경과가 서로 다른 경향으로 움직이는 경우가 있기 때문이다. Fig. 6을 보면 U19(x=400 mm 지점)의 경향은 그 양쪽 지점인 U18(x=380 mm 지점), U22(x=450 mm 지점)과는 반대 경향이다. 즉, U22와 U18의 값은 상승 시작 시각은 각각 다르기는 하나(U22는 연소 시작 시각인 t=14 초부터 가장 먼저 상승하기 시작하고, U18은 t=20.5 초부터 상승하기 시작함), 이후 두 값은 t=22.5 초까지 꾸준히 상승한 후 t=23.5 초까지 유지한다. 반면 U19는 t=20.5 초부터 상승하기 시작하여 t=21.5 초까지만 유지한다. 이후에는 U18, U22가 아직 상승하고 있음에도 U19는 하락한다. Fig. 5는 압력이 높은 측정값에서 일정하게 유지된 개수가 가장 많이 존재하는 시간 구간인 t=22.5∼23.5 초 사이의 평균값을 나타낸 것이므로 해당 그림에서는 U19에서의 값이 낮은 것이다.

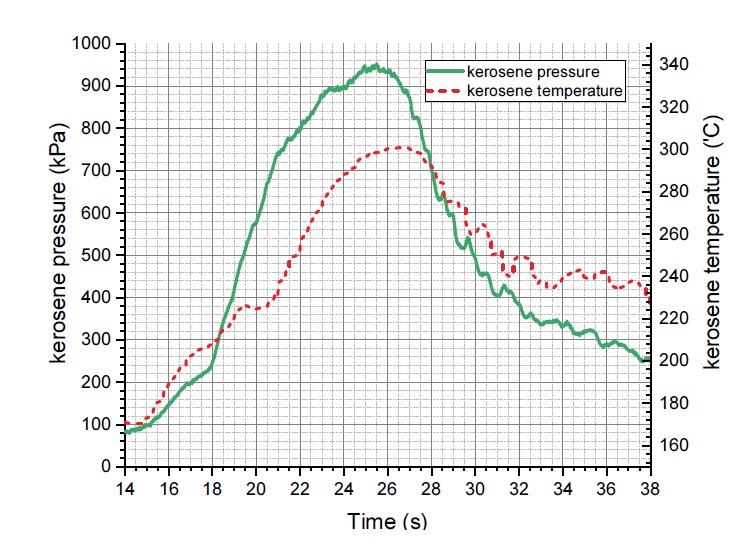

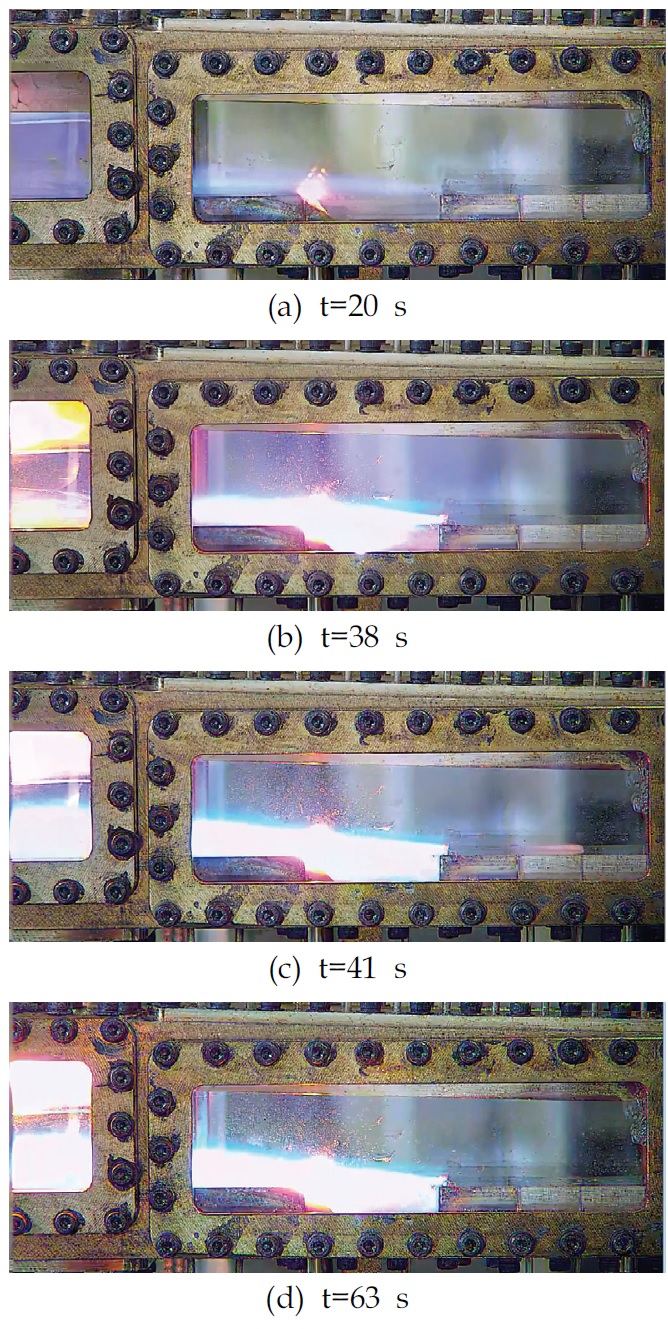

이것은 시간에 따라 화염 위치가 달라지는 현상과 더불어 충격파 및 그 반사 위치도 달라지는 것에 따른 현상이다. 시간에 따라 화염 위치가 달라지는 것은 일차적으로는 재생 냉각 연소가 이루어짐에 따라 연료의 공급 압력과 온도(Fig. 7)가 시간에 따라 변화하며, 이러한 변화가 오래 걸리기 때문이다. Fig. 7을 보면 연료 공급 압력은 t=14 초에 연소 시작 후 t=18 초까지 완만하게 상승하다 이후 t=21 초까지는 급격하게 상승한 후 다시 완만해지는데, t=25 초에 이르러서야 최고값이 되며 이후 다시 감소한다. 연료 공급 온도는 반응이 더욱 느려서 t=27 초에 이르러서야 최고값이 되며 이후 감소한다. 이 연구에서는 화염 형상 데이터를 획득하지 않았으나, 재생 냉각 연소기에서는 시간에 따라 화염 형상이 달라지며, 그 시간이 수십 초 이상으로 매우 길다는 것을 다른 연구[8]에서 관찰한 바가 있다(Fig. 8). 앞서 Fig. 6에서의 연소 압력의 시간적 변화는 이러한 연료 공급 압력과 온도의 시간적 변화 및 이에 의한 상호 작용으로 이해 화염 형상이 변화함에 따라 발생하는 것이다.

4. 결 론

이 연구에서는 초음속 연소기 내에서 두 개의 공동형 보염기가 서로 엇갈리게 위치하는 경우에 있어서 두 보염기 사이의 거리가 연소기의 연소 성능에 미치는 영향을 실험적으로 연구하였다. 하류 보염기가 상류 보염기에 더 가깝게 위치하는 경우 동일한 연료 유량에서도 연소기 전체의 연소 압력이 더 높아지는 결과를 얻었다. 또한 이 연구에서 사용한 연소기 형상에서는 연료 유량이 더 많아짐에 따라서 연소 압력이 상승하기는 했지만 두 배 이상의 연료 유량 증가에도 불구하고 연소 압력은 약간의 상승에 그쳤다. 이것은 상당량의 연료가 연소되지 않은 채로 배출되었음을 의미한다. 즉, 추가적인 연소 압력 상승을 얻기 위해서는 보염기 사이의 거리를 더욱 좁히거나 동일면에 보염기를 설치하는 등의 다른 연소기 형상 변화가 있어야 함을 판단할 수 있었다.

Acknowledgments

이 연구는 한국항공우주연구원 자체연구사업 “우주비행기용 고속 추진기관 연구(계정번호 : KR20214)”의 일부로서 수행되었음

References

-

Collatz M.J., Gruber M.R., Olmstead D.T., Branam R.D., Lin, K.C. and Tam C. J., “Dual Cavity Scramjet Operability and Performance Study,” 45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exibit, Aerospace Sciences Meeting and Exhibit, Denver, C.O., U.S.A., AIAA 2009-5030, Aug. 2009.

[https://doi.org/10.2514/6.2009-5030]

- Pan, Y., Liu, W.D. and Wang, Z.G., “Cavities installation schemes affect on the scramjet ignition,” 43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exibit, Aerospace Sciences Meeting and Exhibit, Cincinnati, O.H., U.S.A., AIAA 2007-5400, Aug. 2007.

-

Yang, Y.X., Zhang, Y.X., Yu, J.F., Sun M.B., Wang H.B. and Wang Z.G., “Rear-Wall-Expansion Effect of Cavity Flameholder on Supersonic Combustion,” Journal of Propulsion and Power, Vol. 35, No. 5, pp. 1029-1033, 2019.

[https://doi.org/10.2514/1.B37365]

-

Yu, G., Li, J.G., Chang, X.Y., Chen L.H. and Sung C.J., “Fuel Injection and Flame Stabilization in a Liquid-Kerosene-Fueled Supersonic Combustor,” Journal of Propulsion and Power, Vol. 19, No. 5, pp. 882-893, 2003.

[https://doi.org/10.2514/2.6179]

-

Yang, I., Lee, K.J., Lee, Y.J., Lee S.H., Kim, K.M. and Park P.M., “Combustion Test for a Supersonic Combustor Using a Direct-Connected Test Facility,” Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 1-7, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.001]

-

Yuan, Y., Zhang, T., Yao, W., Fan X. and Zhang P., “Characterization of flame stabilization modes in an ethylene-fueled supersonic combustor using time-resolved CH* chemiluminescence,” Proceedings of the Combustion Institute, Vol. 36, pp. 2919-2925, 2017.

[https://doi.org/10.1016/j.proci.2016.07.040]

- Kang, S.H., Lee, Y.J. and Yang S.S., “Model Scramjet Engine Design for Ground Test,” Journal of the Korean Society of Propulsion Engineers, Vol. 11, No. 5, pp. 1-13, 2007.

- Yang, I. et al., “Regenerative Cooling Supersonic Combustor Technology Development,” Final Report on National Research Council on Science and Technology, Contract No. CMP-16-06-KARI, Korea Aerospace Research Institute, Daejeon, Korea, 2019.