알루미늄 함량에 따른 추진제 노화 특성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문은 알루미늄 함량 변화에 따른 추진제의 후경화에 대한 영향성, 화학적 노화도에 관하여 기술하였다. 동일 경화조건에서 알루미늄 함량이 18 wt%인 추진제가 2 wt%인 추진제 대비 후경화 기간이 길어지는 것으로 확인하였다. 반면 후경화가 포함된 화학적 노화도 분석에서는 알루미늄 함량이 18 wt%인 추진제가 2 wt%인 추진제 대비 화학적 노화가 천천히 진행되는 것을 확인하였다.

Abstract

In this report, the post-curing and chemical aging ratio of propellants are described according to several aluminum contents. Under the same curing conditions, it was confirmed that the post-curing period of propellant having the aluminum content of 18 wt% was longer than the propellant having the 2 wt% of aluminum. On the other hand, in the chemical aging ratio analysis including post-curing, the propellant having the 18 wt% of aluminum was confirmed that the chemical aging proceeds slowly compared to the propellant having an aluminum content of 2 wt%.

Keywords:

Post-curing, Chemical Aging Ratio, Aluminum키워드:

후경화, 화학적 노화도, 알루미늄1. 서 론

열경화성 고체추진제(Thermosetting propellant)는 바인더, 산화제, 금속연료 및 첨가제로 구성되어 있으며, 추진기관에 주로 적용되는 추진제 중 하나이다.

본 연구에 사용된 추진제 조성은 바인더로 HTPB(Hydroxy-terminated polybutadiene)가 사용되었고 산화제는 큰입자(190∼200 ㎛)와 작은입자(5∼7 ㎛)가 적정한 비율로 혼합된 과염소산 암모늄(Ammonium perchlorate; AP)이 금속연료로는 7∼10 ㎛의 알루미늄(Aluminum, Al) 입자가 사용되었다. 특히 알루미늄은 고체추진제의 비추력(Specific impulse)을 높이기 위해 사용되는 가장 범용적인 원료이기 때문에 알루미늄 함량에 따른 추진제 성능에 관한 연구는 많이 진행되고 있지만, 알루미늄이 추진제 노화에 미치는 영향에 대한 연구는 많이 진행되지 않았다[1]. 본 연구에서는 알루미늄 함량에 따라 추진제의 후경화 및 노화에 미치는 영향을 분석하기 위해 알루미늄 함량이 서로 다른 2가지 추진제 조성을 설계/제작하였고 추진제의 기계적 물성의 노화 평가를 JANNAF 시편을 1년간 가속노화 시키면서 측정하였다[2]. 본 연구에서는 알루미늄이 2 wt% 함유된 추진제와 18 wt% 함유된 추진제의 화학적 노화도(Chemical aging ration)를 분석하였으며, 연구에 사용된 조성은 Table 1에 나타내었다. 사용된 추진제 조성은 과염소산 암모늄/알루미늄 함량 외 모든 변수를 동일하게 적용하였다. 추진제의 화학적 노화는 Layton 및 Arrhenius 식을 적용하였다[3].

2. 추진제 시편제작 및 시험

2.1 추진제 시편 제작 및 가속노화 시험

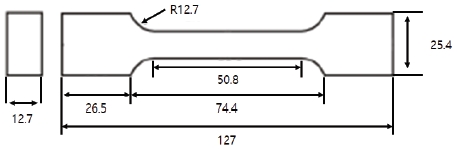

연구에 사용된 추진제는 약 30개의 박스(4x13x25 cm)에 충전한 후 60℃에서 72 hr 경화시켰다. 각 추진제의 초기 기계적 물성은 JANNAF 시편을 만들어 크로스헤드 속도 50 mm/min으로 분석을 수행하였으며[4], 가속노화 시편은 알루미늄이 코팅된 포장지에 포장하여 +20℃/+40℃/+50℃/+60℃에 약 1년(52주)간 저장하였고, 일정 시간별로 인장시험을 수행하였다. JANNAF 시편은 Fig. 1에 나타내었다.

3. 화학적 노화도 분석

3.1 후경화를 고려하지 않은 k-factor 분석

추진제의 노화도를 분석하기 위해서, 가속노화 시험을 수행하였으며 가속노화온도는 +20℃/+40℃/+50℃/+60℃ 가속노화기간은 1년(52주)을 수행하였다.

화학적 노화도 예측모델은 Arrhenius식을 사용해 온도의 영향성을 분석하였으며, Layton 식을 통해 시간의 영향성을 확인하였다[6].

| (1) |

P는 노화 온도 T, 노화기간 t에서 노화된 기계적 물성이며, P0는 노화시간이 t0인 초기 기계적 물성 값이다. A, Eα, R, T는 각각 Arrhenius식의 빈도계수, 노화 활성화 에너지, 기체상수, 절대온도이다.

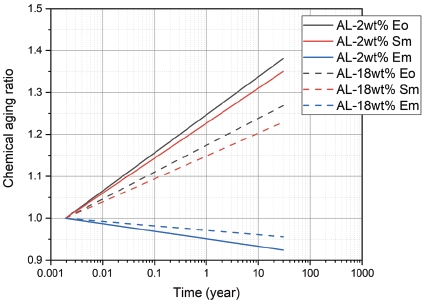

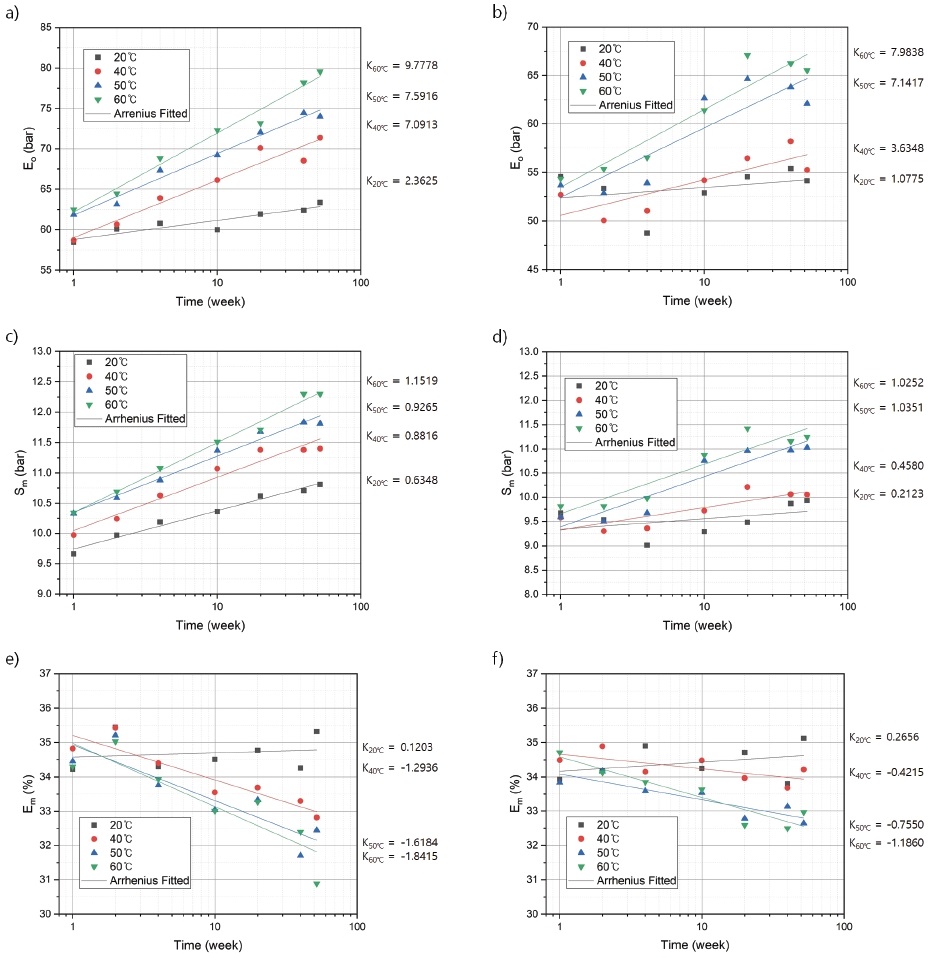

Al-2wt% 추진제와 Al-18wt% 추진제의 가속노화기간 및 가속온도에 따른 추진제의 모듈러스 Eo, 인장강도 Sm, 신율 Em 결과를 Fig. 2에 나타내었다. Eq. 1은 Eq. 2와 같이 표현이 가능하며 Eq. 2를 활용하여 각 물성값의 k-factor를 계산할 수 있다. Fig. 2에 나타낸 노화 시간, 온도에 따른 물성변화와 Eq. 2를 활용하여 k-factor를 계산하였다.

k-factor and accelerated aging data of propellant with post curing.a) Al-2wt%/Eo, b) Al-18wt%/Eo, c) Al-2wt%/Sm, d) Al-18wt%/Sm, e) Al-2wt%/Em, f) Al-18wt%/Em

| (2) |

Al-2wt% 추진제의 모듈러스, 인장강도의 노화 시간 및 온도에 따른 경향은 여러 문헌[7,8]에 나타난 결과와 같이 온도가 높을수록 가속노화 시간이 길수록 증가하는 경향을 나타내었다. 신율데이터의 경우 앞선 모듈러스, 인장강도와 같이 이론적인 변화와 실험데이터가 명확히 나타나지는 않았지만 노화 시간 및 온도에 따라 감소하는 경향을 확인하였다.

반면 Al-18wt% 결과에서는 모듈러스, 인장강도의 온도에 따른 기계적 물성데이터는 감소하다가 증가하는 경향을 나타내는데, 이는 후경화에 의한 영향으로 판단된다. 후경화에 대한 분석은 3.4절에 나타내었다.

3.2 후경화를 고려하지 않은 화학적 노화도 분석

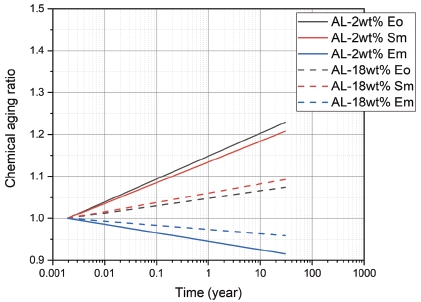

각 물성별 온도별로 산출된 k-factor를 통해 계산한 노화 활성화 에너지(Eα)와 빈도 계수(A)를 Eq. 1에 적용하여 화학적 노화도를 산출하였다. 산출된 화학적 노화도는 Fig. 3에 나타내었으며 산출된 화학적 노화도는 후경화가 포함된 결과이다. Fig. 3의 결과에서는 Al-2wt% 조성이 Al-18wt% 조성 대비 화학적 노화에 의한 물성의 변화가 큰 것을 확인하였다. 10년을 기준으로 각 조성의 모듈러스, 인장강도, 신율의 화학적 노화도를 Table 2에 나타내었다. 노화 기간 10년에 대해 화학적 노화도를 분석한 결과 Al-2wt% 조성이 Al-18wt% 조성에 비해 모듈러스는 0.10, 인장강도는 0.11 만큼 화학적 노화가 더 빠르게 발생하는 것으로 분석되었으며, 신율은 0.01만큼 더 빠르게 노화 되는 것을 확인하였다. 이는 후경화의 영향이 포함된 화학적 노화도 분석이기 때문에 후경화에 의한 영향을 배제하고 분석이 수행되어야 한다. 후경화는 경화기간을 길게 적용하는 등의 방법을 통해 최소화 할 수 있다.

3.3 후경화를 고려한 화학적 노화도 분석

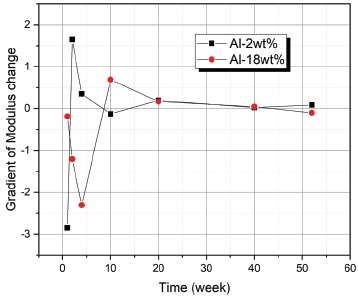

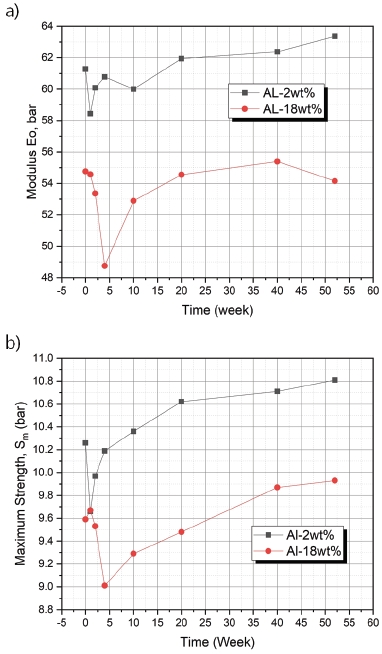

본 연구에서 후경화 기간을 배제하기 위해 후경화 기간을 그림 Fig. 4와 같이 기계적 물성 중 대표적 물성인 모듈러스(Eo)와 인장강도(Sm)의 변화를 바탕으로 분석하였다. 20℃ 데이터를 적용하여 분석한 이유는 후경화가 가장 길게 나탈날 것으로 예측되는 온도이기 때문이다. Fig. 4에서 Al-2wt% 조성은 1주차에서 모듈러스가 감소한 후 증가하는 추세를 나타내고 있으며 Al-18wt% 조성은 4주차까지 감소한 후 모듈러스가 증가하는 것을 확인할 수 있다. 이러한 현상은 인장강도의 변화에서도 유사하게 나타났다. 일반적으로 모듈러스 및 인장강도는 후경화 또는 노화반응에 의해 초기물성값 대비 증가하는 것으로 알려져 있다. 본 연구에서 Al-2wt% 1주, Al-18wt% 4주까지 감소한 원인은 명확하게 설명하기 어려운 내용으로 추가 분석 및 연구가 필요할 것으로 판단된다. 하지만 Al-2wt%는 1주 이후 모듈러스 및 인장강도가 정상적으로 상승하고 있으며 Al-18wt%는 4주 이후 모듈러스 및 인장강도가 정상적으로 상승하고 있다. 문헌과 다르게 모듈러스 및 인장강도가 감소한 후 증가하는 경향이지만 후경화 안정기를 선정하기 위해 모듈러스 변화에 대한 기울기를 Fig. 5에 나타내었다[9]. 노화는 주로 산화가교(Oxidative crosslinkig) 반응, 가수분해(Hydrolysis) 반응에 의한 고분자 사슬 절단 및 후경화(post cure)가 대표적이다[12]. 일반적으로 알려진 내용은 노화 초기 후경화에 의한 물성변화가 가장 크게 나타나며 후경화가 안정기에 돌입한 이후부터는 물성변화가 서서히 나타나는 것으로 알려져 있다. 따라서 본 연구에서는 후경화 안정기를 모듈러스의 변화율이 가장 빠르게 0에 근접하는 시기로 선정하였고 Al-2wt%는 4∼10주차, Al-18wt%는 10∼20주차 사이에 후경화가 안정기에 돌입한 것으로 판정하였다. 동일 바인더 시스템에서 후경화 기간에 차이가 발생한 원인은 알루미늄 입자의 경화반응응속도 촉진에서 기인한 현상으로 보인다. 알루미늄 입자는 금속원료로서 전자의 이동을 원활하게 하는 특징으로 인해 HTPB/IPDI의 경화반응속도를 촉진한다[10]. 고분자는 경화반응속도에 의해 기계적 물성에 영향을 주는데, 경화반응속도가 느릴수록 바인더의 유동성이 상승 화학적 결합력이 높아지기 때문이다[11]. 본 연구에 사용된 Al-2wt%와 Al-18wt% 추진제의 점도 build-up 및 초기물성은 이전 연구에서 확인하였다. 그 결과 점도 build-up은 Al-18wt%가 더 빠른 것을 확인하였고 기계적 물성 또한 Al-18wt% 조성이 Al-2wt% 조성 대비 안장강도는 약 6.5%, 모듈러스는 약 10% 감소하는 결과를 확인하였다[10]. 이는 경화반응속도가 빠른 Al-18wt%는 반응기(-OH/-NOC)가 충분히 반응하기 전에 gel-time에 도달하여 바인더의 유동성이 제한되어 미반응 반응기를 다수 발생시켰고 그로인해 다수의 미반응 반응기들이 경화 후에 서서히 반응하며 후경화 기간이 길어진 것으로 판단된다.

Propellant mechanical properties increase with post curing at 20℃ a) modulus b) maximum strength[9].

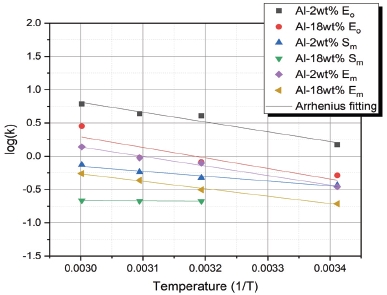

두 조성에 대해 후경화 기간을 기준(Al-2wt%=4주차∼, Al-18wt%=10주차∼)으로 온도별 노화 기울기인 k-factor를 Fig. 6에 나타내었으며, 빈도 계수 A와 노화 활성화 에너지 Eα(cal/g-mol)을 Table 3에 나타내었다. 온도별 노화 기울기인 k-factor를 분석한 결과 Al-2wt% 조성이 Al-18wt% 조성보다 전체적으로 절편(빈도계수)은 크게 나타났으며 기울기(노화 활성화 에너지)에서는 큰 차이를 보이지 않는다. 절편과 기울기를 통해 계산된 빈도계수와 노화 활성화 에너지는 Table 3에 나타내었다. 모듈러스의 노화 활성화 에너지는 Al-18wt%가 7236.5 cal/g-mol로 Al-2wt% 6715.8 cal/g-mol 보다 다소 크게 나왔지만 빈도계수는 Al-2wt%가 Al-18wt%보다 162880.8 bar로 108524.1 bar 보다 높은 값을 나타내었다. 모듈러스 외 인장강도와 신율에서는 빈도계수 및 노화 활성화 에너지가 Al-2wt%가 Al-18wt%보다 크게 나타났다. 모듈러스, 인장강도, 신율의 빈도계수와 노화 활성화 에너지를 통해 후경화가 배제된 화학적 노화도를 분석했을 때 Al-2wt%가 Al-1wt8%보다 더 빠르게 화학적 노화가 발생하는 것을 확인하였다.

후경화가 배제된 화학적 노화도를 가시적으로 분석하기 위해 Fig. 7에 그래프로 나타내었다. Fig. 7에 나타난 바와 같이 Al-2wt%가 Al-18wt% 보다 모든 기계적 물성(모듈러스, 인장강도, 신율)에서 시간에 따른 화학적 노화가 더 크게 나타나는 것을 확인할 수 있다. 이는 후경화를 포함한 노화도 분석에서도 동일하게 나타난 결과이다. 두 조성의 성분을 보면 Al-2wt% 조성은 과염소산 암모늄(AP)이 85 wt%, 알루미늄(Al)이 2 wt%로 설계되었으며 Al-18wt%는 과염소산 암모늄(AP)이 66 wt%, 알루미늄(Al)이 18 wt%로 설계되었다. 이하 기타 바인더 및 첨가제는 동일함량으로 설계하였다. 두 조성의 설계를 기반으로 후경화를 배제한 화학적 노화도의 차이를 분석하면 과염소산 암모늄이 알루미늄보다 화학적 노화에 기여도가 큰 것으로 판단된다. 이는 고체추진제의 화학적 노화 중 하나인 산화가교 반응으로 인해 나타난 차이로 보인다. 고체추진제는 바인더인 폴리우레탄 사슬 중 C = C 결합에서 양성자 전이에 의해 가교결합 밀도(Crosslink density)가 낮아지는데, C = C 결합의 양성자 전이는 과염소산 암모늄이 분해되며 생성되는 과염소산(HClO4)에 의해 촉진된다[13]. 따라서 Al-2wt% 조성이 Al-18wt% 조성보다 더 많은 과염소산 암모늄을 포함하고 있어 화학적 노화가 더 빠르게 진행된 것으로 판단된다.

후경화를 포함한 화학적 노화도화 후경화를 포함하지 않은 화학적 노화도의 비교 결과를 Table 4에 나타내었다. Table 4는 10년을 기준으로 나타내었다. 두 조성 모두에서 후경화가 포함된 화학적 노화도 대비 후경화가 포함되지 않은 화학적 노화도가 모듈러스와 인장강도에서는 작아지는 것을 신율은 유사한 수준임을 확인하였다. 또한 후경화 영향에 구분되지 않고 Al-2wt%와 Al-18wt%의 화학적 노화도 차이는 유사하게 나타났다. 이는 후경화에 의한 두 조성의 화학적 노화 차이는 크지 않은 것을 의미한다.

4. 결 론

본 연구에서는 알루미늄 함량을 2 wt%, 18 wt%를 첨가한 추진제(HTPB/AP/Al) 조성에 관하여 화학적 노화도를 분석하였다. 알루미늄 함량이 18 wt%인 Al-18wt% 조성은 Al-2wt% 조성보다 후경화가 오랜 시간 진행되었다. 이는 알루미늄 입자에 의해 경화반응속도가 촉진되어 충분한 화학적 결합(우레탄 결합)을 이루기 전에 gel-time에 도달함으로써 바인더의 유동성이 제한되어 미반응 반응기가 많이 남아 발생한 현상으로 판단된다. 반면 화학적 노화 측면에서는 알루미늄 입자보다는 과염소산 암모늄 입자의 영향이 더 큰 것으로 판단하였다. 이는, 과염소산 암모늄이 분해되며 발생되는 과염소산이 폴리우레탄 사슬 중 C = C 결합의 양성자 전이를 촉진하며 가교결합 밀도를 낮추기 때문에 화학적 노화도가 촉진된 것으로 판단된다.

Acknowledgments

[이 논문은 한국추진공학회 2019년도 추계학술대회(2019. 11. 27-29, 해운대 그랜드호텔) 발표논문을 심사하여 수정·보완한 것임.]

References

- Yim. Y.J., “Performance Prediction of Aluminized High Energy Propellant,” 5th KSPE Spring Conference, pp. 121-127, May 1996.

- Myers, G.E., “Chemical Structural Aging Effects.,” AFRPL-AD-A000538, 1974.

-

Cost, T.L., “Probabilistic service life prediction of missile structures subjected to random thermal loads,” 18th AEROSPACE SCIENCES MEETING, Pasadena, California, U.S.A., AIAA-80-0406, pp. 14-15, Jan. 1980.

[https://doi.org/10.2514/6.1980-406]

- Park, S.J., Choi, S.H., Won, J.U., Park, J.H. and Park, E.Y., “Solid Propellants for Propulsion System Including A Yellow Iron Oxide,” 48th KSPE Spring Conference, Jeju, Korea, pp. 498-503, May 2017.

-

Yim, Y.J., Park, E.J., Kwon, T.H. and Choi, S.H., “Effect of AP Particle Size on the Physical Properties of HTPB/AP Propellant,“ The Korean Society of Propulsion Engineers, Vol. 20, No. 1, pp. 14-19, 2016.

[https://doi.org/10.6108/KSPE.2016.20.1.014]

-

Layton, L.H., “Chemical Structural Aging Effects,“ Thiokol-AD-A002836, 1974.

[https://doi.org/10.21236/AD0759564]

-

Yang, X., Sun, C., Zhang, J. and Xu, J., “Mechanical Properties Experimental Investigation of HTPB Propellant after Thermal Accelerated Aging,“ 5th International Conference on Computer-Aided Design, Busan, South Korea, AIP Proc. 1834-030013, Apr. 2017.

[https://doi.org/10.1063/1.4981578]

-

Park, J.H., Ryu, N.S., Park, J.B. and Jung, G.D., “Natural Aging Properties Analysis of HTPB Propellant,“ Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 1, pp. 9-14, 2019.

[https://doi.org/10.6108/KSPE.2019.23.1.009]

-

Jung. G.D., Park, J.B., and Kim, S.H., “Study on the Experimental Aging Estimation Technique for HTPB based Solid Propellant Considering Post Curing Effect,“ Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 51-57, 2019.

[https://doi.org/10.6108/KSPE.2019.23.3.051]

-

Jeong, J.Y. and Choi, S.H., “Propellant Characteristics used for a Rocket-Assisted Projectile with Aluminium Contents,“ Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 5, pp. 60-66, 2019.

[https://doi.org/10.6108/KSPE.2019.23.5.060]

-

Kim, S.R., Kim, Y.G. and Lee, J.D., “A Study on The Improvement of Construction Defect of Aftercuring Polyurea Coating Film for Waterproof and Anti-Corrosion,“ Journal of the Architectural Institute of Korea Structure & Construction, Vol. 30, No. 11, pp. 45-52, 2014.

[https://doi.org/10.5659/JAIK_SC.2014.30.11.45]

-

Adel, W.M., “Service life prediction of AP/Al/HTPB solid rocket propellant with consideration of softening aging behavior,“ Chinese Journal of Aeronautics, Vol. 32, No. 2, pp. 361-368, 2019.

[https://doi.org/10.1016/j.cja.2018.08.003]

-

Hocaoglu, O., Ozbelge, T. and Pekel, F., “Aging of HTPB/AP-Based Composite Solid Propellants, Depending on the NCO/OH and Triol/Diol Ratios,“ Journal of Applied Polymer Science, Vol. 79, pp. 959-964, 2001.

[https://doi.org/10.1002/1097-4628(20010207)79:6<959::AID-APP10>3.0.CO;2-G]