나선형 튜브 열교환 방식의 포화 상태 액체질소의 비등열전달 특성에 대한 실험적 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 기존 적층형 배관의 총 열전달 계수 경험식을 활용할 때 발생하는 한계점을 해결하고자, 외부 총 열전달 계수의 강제 대류 열전달 계수 항을 독립적으로 도출하는 간소화된 모델링을 제안하고, 이를 극저온 환경의 실험 결과로 확인하였다. 액체 산소 냉각 나선형 열교환기가 액체 질소와 열교환하는 실험 장치를 구성하고 열교환기의 열전달량을 계측하여, 외부 총 열전달 계수를 도출하였다. 측정된 외부 총 열전달 계수가 모델링으로 예측 곡선과 일치함을 확인하였다.

Abstract

Obtaining external forced convection heat transfer from bubble boiling and validating it with experimental results using cryogenic liquids are suggested to derive total heat transfer coefficient with pool boiling condition in the case of coil type heat exchanger with a bundle of tubes and to overcome the limitation of using the empirical correlation. Experiment is conducted with pool boiling heat transfer of saturate liquid nitrogen with helical coil type heat exchanger using liquid oxygen as hot stream fluid. Experimentally measured heat transfer coefficient is well-agreed with the estimated curve considering nucleate boiling and forced convection induced by bubble rise.

Keywords:

Densification, Cryogenic Heat Exchanger, Pool Boiling Heat Transfer, Bunddle Effect키워드:

고밀도화, 극저온 열교환기, 수조 열전달, 번들 효과1. 서 론

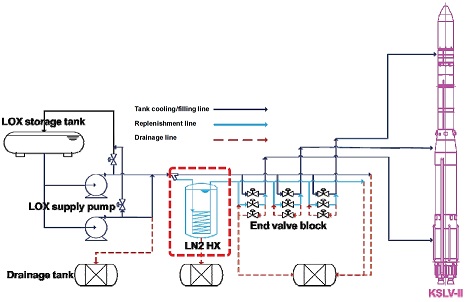

과거 나로호 및 현재 한국형발사체의 발사를 위한 산화제 공급 운용 단계는 지상배관 선냉각 단계(Chilling of ground facility), 발사체 배관 및 산화제 탱크 냉각(Chilling oxygen tank), 그리고 산화제를 충전하는 주충전 단계(Filling process)와 보충충전 단계(Replenishment process)로 구성된다. Fig. 1은 한국형발사체 발사대 산화제공급계의 개념도이며, 주충전과 보충충전 단계에서 산화제 공급이 분리되는 운용을 보여준다. 보충충전 단계는 주충전이 종료된 후 발사 시점까지 수 시간 대기하는 상황에서, 발사체 산화제 탱크 내 산화제 증발량을 억제하고, 적절히 낮은 유량의 공급을 통해 산화제 목표 충전 수위를 유지하는 역할을 한다. 이 단계에서는 증발량 억제 효과를 높이기 위해 약 91∼92 K의 액체 산소 산화제가 Fig. 1에서 보이는 액체 질소 열교환기(LN2 heat exchanger) 의 77 K 액체 질소와 열교환하여 약 87∼90 K의 냉각된 상태로 공급된다[1,2].

나로우주센터 발사대에서 사용하는 액체 산소 과냉각 열교환기는 기본적인 쉘-튜브형 열교환기(shell and tube type heat exchanger)이며, 튜브 형상으로 볼 때 적층식 나선형 코일 열교환기(Stacked spiral coil type heat exchanger)로 분류된다. 약 91∼92 K으로 주입되는 액체 산소는 열교환기의 헤더 입구 배관(inlet header pipe)으로 주입되어 개별의 나선형 코일들로 분배된다. 열교환기의 쉘(shell) 내부는 77 K의 대기압 포화 상태 액체 질소로 채워지며, 액체 질소는 액체 산소를 냉각하는 냉각원이 된다. 헤더 배관이 48개의 나선형 코일 다발로 분배되는 형상으로 넓은 열교환 면적을 확보한다. 액체 질소를 주입하는 양에 따라 쉘 내부의 액체 질소 수위가 결정되며, 이 수위를 조절하여 열교환기의 출구 온도를 제어한다. 산화제 출구온도는 앞서 언급된 바와 같이 88∼90 K이다. 나로우주센터 제1 발사대의 시험설비는 나로호 및 시험발사체의 비행 시험을 통해 출구 온도를 만족하는 성능 검증이 수행되었다. 하지만 액체 질소 영역에서 발생하는 비등열전달 계수(boiling heat transfer coefficient)를 구하기에는 실험적 오차가 존재하여 불확실성이 높은 한계가 있었다. 실험 오차로는 차압식 레벨미터를 사용하여 액체 질소의 높이를 측정했으나, 적용 유체가 포화 상태의 초저온 유체로서 기포가 다량 발생하는 조건에서는 계측 정확도가 낮으며, 열교환기 입출구부에서 거리가 다소 떨어진 곳에 위치한 온도센서 또한 정확한 열교환기 내부의 열전달 계수를 계산하는데 실험 오차를 발생시켰다. 그리고 열교환기의 헤더-분배 배관 형상에 따른 불균일 유동(mal-distribution)에 대한 모델링을 적용하는 것과, 액체 산소 출구 온도 제어를 위해 액체 질소의 수위를 조정하여 생기는 상부 기체부(ullage)의 코일 내 열전달 상황을 고려한 불균일 유동 상황은 모델링을 구현하기 어려운 요소이다[3].

현재 한국형발사체의 산화제 공급 운용에 따르면, 충전량이 비교적 낮은 보충충전 단계에서만 과냉각 열교환기가 사용된다. 따라서 비교적 작은 용량의 열교환기만 적용되어 운용한다. 향후 한국형발사체의 엔진 고성능화를 위한 고밀도화 산화제의 적용을 위한 방법 중의 하나로써 과냉각 액체 질소와의 열교환을 통한 냉각 방식이 제안될 수 있다. 이 경우 기존 주충전의 높은 유량을 더 낮은 온도(약 65 K)로 냉각하는 열교환기가 필요하다. 따라서 열교환기 설계를 위해 열전달계수를 보다 명확하게 규명하는 과정이 반드시 필요하다. 산화제 공급 배관 내부의 산화제는 고압(약 1 MPa.g)의 과냉각 상태이므로 단상 열전달이 적용되어 모델링이 비교적 용이하다. 반면, 배관 외부의 냉각원인 액체 질소는 산화제 배관의 벽면 온도와의 온도차이(wall and fluid temperature difference)에 의해서 비등 열전달(boiling heat transfer) 현상 및 기포 발생으로 인한 추가적인 열전달 현상이 발생하기 때문에 이러한 다수의 열전달 현상을 고려한 열전달 계수 도출 기법이 필요하다.

적층형 배관 열교환 상황에서 기포 영향으로 인한 대류 열전달 현상으로 인해 열전달이 상승하는 효과는 보통 번들 효과(bundle effect)로 알려져 있다. 번들 효과는 기본적인 비등 열전달과 더불어 낮은 열유속 영역에서 기포의 대류 열전달 효과가 추가되어 총 열전달 계수가 높아지는 효과이다[4-6]. 번들 효과에서 외벽에 발생한 기포가 배관 표면 위를 미끄러지며 발생하는 기포 미끄럼(bubble sliding) 현상으로 인한 열전달이 추가적으로 발생한다는 연구가 있다. 기포 미끄럼 현상은 난류 유동 및 얇은 액체막(film liquid layer)이 기포 내부로 증발(evaporation)하는 상변화 열전달 현상을 야기한다[7]. 강제 대류 열전달 계수 또는 기포 미끄럼 현상으로 인한 열전달 계수는 측정 및 도출이 매우 어렵다. 그 이유는 기체상 건도(vapor quality) 및 기포로 발생한 액체상의 유동 현상을 측정하기 어렵기 때문이다. 이는 일반적인 이상유동(two-phase)의 모델링이 어려운 이유와 동일하다. 따라서 대부분의 적층형 배관의 열전달 계수는 각 열전달 항을 독립적으로 계산하여 합산하기보다는, 총 열전달 계수의 경험식을 통해 구하는 방식으로 도출되었다[5].

기존 경험식은 배관의 적층 형상 및 유체 건도를 통한 유동패턴 파악 등의 복잡한 과정을 거쳐야 하며, 적층형 배관의 실제 형상은 매우 다양하여 제한된 기존 경험식으로 적용하기 어려운 점이 있다. 또한 각 열전달 항목은 비등 현상, 기포로 인한 대류 현상, 그리고 기포가 원형 배관을 타고 올라가며 생기는 유체 역학적 특성으로 인해 열전달 특성이 다름에도 불구하고, 하나의 일괄적인 경험식으로 총 열전달 계수를 도출하기에는 범용성에서 한계가 있다.

본 논문에서는 기존 적층형 배관의 총 열전달 계수 경험식을 활용할 때 발생하는 한계점을 해결하고자, 외부 총 열전달 계수의 강제 대류 열전달 계수 항을 독립적으로 도출하는 간소화된 모델링을 제안한다. 특히 극저온 영역의 포화상태 액체 질소의 비등 열전달 영역에서 기포로 인해 발생하는 강제 대류 열전달 영역을 다룬다. 그리고 극저온 영역에서의 모델링 타당성을 실험적으로 확인하고자 액체 질소 및 액체 산소를 사용하여 실험을 수행하였다. 기존 발사대 시험 설비의 배관 불균일 유동으로 인해 모델링의 제한이 있던 부분을 개선한 실험 장치를 제작하였다. 개선된 실험 장치를 통하여 액체 산소 질량 유량과 입구 온도와 같은 열열학적 파라미터와 열교환기의 배치와 코일간 간격(pitch) 등 형상변수를 다양하게 적용한 열교환 실험을 수행하였다. 최종적으로 배관 외부 액체 질소 측 총 열전달 계수를 측정하고, 이를 비등 열전달 및 강제 대류 열전달을 고려한 예측 곡선과 비교하였다.

2. 실험 장치 및 실험 절차

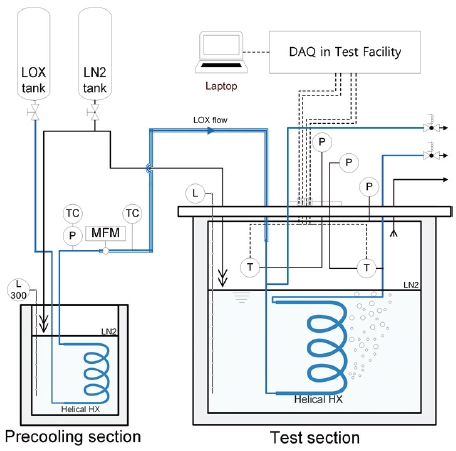

Fig. 2는 실험 장치의 개략도이다. 기존 발사대의 적층식 나선형 코일 열교환기의 헤더 배관의 분배 방식이 아닌 단일 코일 열교환기를 적용하였으며, 보다 정확한 센서를 사용하여 실험 오차를 개선한 실험 장치를 구현하였다. 산화제 과냉각은 기존 발사대 시험 설비와 동일하게 이뤄진다. 액체 산소는 열교환기 내관을 통해 흐르며, 수조 역할을 하는 쉘 열교환기에 채워진 액체 질소와 열교환을 통해 과냉각된다. 이 과정에서 열교환기 배관 외부에서는 비등 열전달 영역의 배관 외벽-액체 질소 온도 차이의 영역에서 기포 생성이 일어나며 열전달이 형성된다. 실험 장치는 크게 세 가지 부분, 1) 실매질(액체 산소 및 액체 질소) 공급부, 2) 선냉각부(Precooling LN2 bath), 그리고 3) 실험부(Test section)로 구성된다. 첫 번째로 실매질 공급부는 액체 산소 및 액체 질소 공급 탱크와 유량 조절 밸브, 그리고 배관 냉각을 위한 바이패스 밸브 등으로 구성되어 있으며 주요 실험부에 매질을 공급한다. 두 번째로, 선냉각부는 일반 단열 수조에 단일 코일형 구리 열교환기가 액체 질소에 담겨있어 실험부로 주입되는 액체 산소를 과냉각 단상 상태로 만들어준다. 만약 액체 산소가 과냉각되지 않고 이상 상태(two-phase)로 주입된다면, 기체분율(vapor quality)을 측정하기 매우 어려운 단점이 있다.

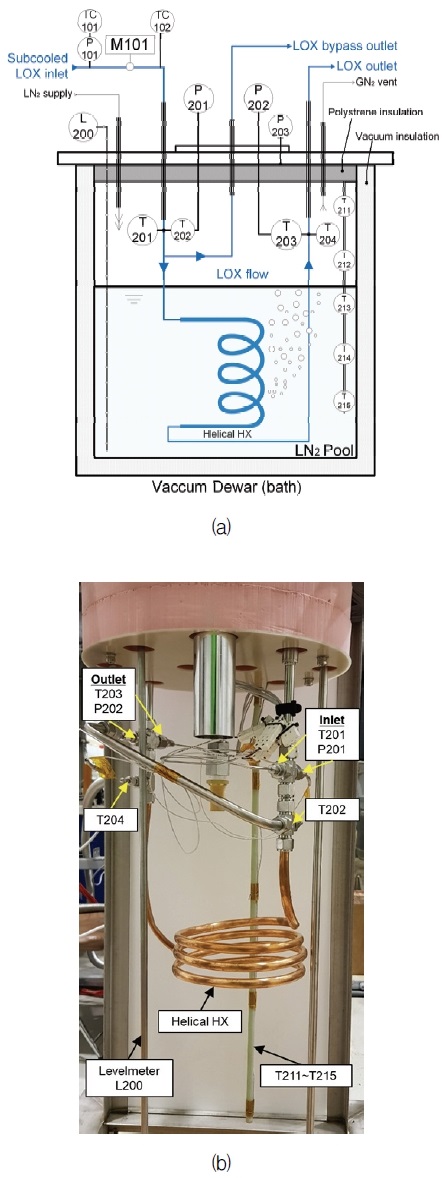

Fig. 3(a)는 실험부의 보다 상세한 개념도이다. Fig. 3(b)는 실험부 내부 사진이다. 실험부는 냉각 개념 및 형상은 선냉각부와 동일하지만, 선냉각부에서 미리 과냉각된 단상 액체 산소가 액체 질소와 열교환 한다는 부분에서 차이가 있다. 실험부의 액체 산소 열교환기 부분의 계측 장치 구성은 다음과 같다. 열교환기 입구부에 위치하는 질량 유량계(M101)에서 액체 산소 유량을 측정한다. 질량 유량계의 전후단에 위치한 열전대 온도센서(TC101, TC102) 및 압력계(P101)를 통해 과냉각 상태를 확인한다. 이를 통해 선냉각부 수조의 액체 질소 수위를 조절하여 실험부의 액체 산소 인입 온도를 제어한다. 열교환기의 입구와 출구 측에는 각각 2개씩 총 4개의 저항 온도계(T201∼204)가 있다. 마찬가지로 입출구에 총 2개 압력계(P201, P202)가 있다. 이와 같이 액체 산소의 유량, 열교환기 입출구의 온도와 압력을 측정하여, 열교환기를 통과한 액체 산소의 엔탈피를 도출하여 열교환량을 구할 수 있다. 실험의 주요 파라미터인 액체 산소 유량 조절은 실험부 종단 밸브의 개도 조절로 이루어진다.

실험부의 쉘에 해당하는 외측 수조에는 액체 질소 수위 측정을 위한 레벨미터(L200), 내부 수직 온도 분포 측정을 위해 저항온도계 배열(T211∼T215), 그리고 대기압 포화상태 확인을 위한 압력계(P203)를 설치하였다. 수조 내부에서 열교환을 통해 증발되는 액체 질소는 배출 배관을 통해 대기로 안전하게 배출된다. 외측 수조의 액체 질소 공급 수위를 정밀하게 조절하고자 진공 단열 및 다수의 유량 조절 밸브 구성을 적용하였다. 열교환기는 항상 액체 질소에 잠기도록 액체 질소 수위가 조절된다. 이와 같은 실험 형상 구현을 통해 불균일 유동 및 기체 노출부 배관과 같은 실험적 오차를 제거하였다.

실험 장치에서 사용된 주요 센서의 사양은 다음과 같다. 실험부 열교환기의 입/출구부의 온도는 저항식 온도계(RTD, PT100 Class A, +-0.55 K @73 K)를 선냉각부를 통과한 후, 질량 유량계 전 후의 액체 산소 온도는 비교적 정확도가 필요하지 않은 T형 열전대(T type thermocouple, +-1.5%)를 사용하였다. 유량은 코리올리식 질량 유량계(Coriolis mass flow meter, +-0.1%, Emerson)를 사용하였다. 액체 질소 수조의 레벨 측정을 위해 정전식 레벨미터(capacitance type level meter, +-1 mm, cryomagnetics)가 사용되었다. 모든 솔레노이드 밸브 간 배관과 밀폐형 수조에는 안전 배출 밸브를 설치하였다.

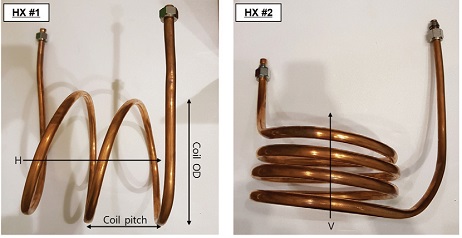

Table 1은 실험에서 사용된 구리 단관 나선형 열환기의 주요 형상 사항이다. 본 연구에서는 열교환기의 주요 형상에 따라 3 종류의 열교환기를 실험에 적용하였다. 나선형 코일의 축방향이 수평 방향, 배관 총 길이 2560 mm, 배관 외경은 12.7 mm, 배관 두께는 0.7 t이다. 나선형 열교환기는 구리관을 수작업으로 휘어 제작하였기에, 코일 형상은 균일하지 않기에 범위로 표기하였다. 코일 외경(Coil OD)은 220-230 mm, 코일 간 피치(coil pitch)는 105-125 mm, 코일이 감긴 횟수인 코일 층(Coil layer)는 약 2.7회이다. Fig. 4의 좌측 사진이 열교환기 1번(HX #1) 실제 형상이다. Fig. 4의 우측 사진은 열교환기 2번이다. 열교환기의 방향을 수직으로 배치하고, 코일 간 피치를 35 mm로 최소화하여, 열교환기 1번과 대조적인 실험군이 되도록 설정하였다. 열교환기 3번은 열교환기 3번과 동일하지만, 코일 간 피치를 55 mm로 다소 넓게 배치한 형상 변화를 적용하였다.

3. 모델링

열교환 코일이 액체 질소에 잠겨져 있는 산화제 냉각부를 검사체적(아래 첨자 1)로 설정하여액체 산소 입구부와 출구부를 기준으로 에너지 보존 방정식과 열교환기의 열전달량 방정식을 전개한다. 엔탈피와 열전달계수는 h, 로 구분하여 표현한다. 아래 첨자에서 열교환기 유로의 입구와 출구는 in, out, 내부와 외부는 i, o로 각각 표기하였다. 본 모델링은 최종적으로 액체 질소에 잠겨져 있는 실험부 열교환기의 외부 열전달계수, , 를 도출하는 것이 목적이다. 전체 열전달량은 전체 열교환 면적으로 계산하여 축방향 평균 열전달계수가 도출된다. 열교환기의 에너지 보존 방정식은 Eq. 1과 같이 표현된다[3].

| (1) |

검사체적의 열전달량은 아래 Eq. 2와 같이 대수평균온도차(log mean temperature difference, LMTD) 방식으로 계산한다. 대수온도평균온도차는 Eq. 3과 같이 구한다. Eq. 4는 열교환기의 총괄열전달계수, Uo,1, 를 내부 및 외부 대류열전달계수와 코일관 벽의 전도열전달계수의 함수로 나타낸 것이다. 이 중 내부 열전달계수, , 는 코일 내부 관로의 산화제 유속과 물성치를 가장 일반적인 통해 Dittus-Boelter 식을 Eq. 5와 같이 사용한다.

| (2) |

| (3) |

| (4) |

| (5) |

Eq. 3, 4, 5에서 필요한 주요 물성치, T1,in, T1,out, P1,in, P1,out, TLN, 는 실험 측정값을 적용한다. 열교환기 입출구부 온도는 각 위치에 두 개씩 설치된 센서로부터 온도 측정된 값의 산술 평균을 사용한다. 열교환기 입출구의 엔탈피는 입출구의 측정된 온도와 압력을 통해 구할 수 있다. Eq. 1과 Eq. 2의 열에너지 교환량이 동일하므로, Eq. 6과 같이 나타낼 수 있다.

| (6) |

최종적으로 총괄 열전달계수, Uo,1, 는 Eq. 7과 같이 계산된다.

| (7) |

총괄 열전달계수가 구해지면, Eq. 4에서 외부 열전달계수, , 를 도출할 수 있다.

4. 결과 및 논의

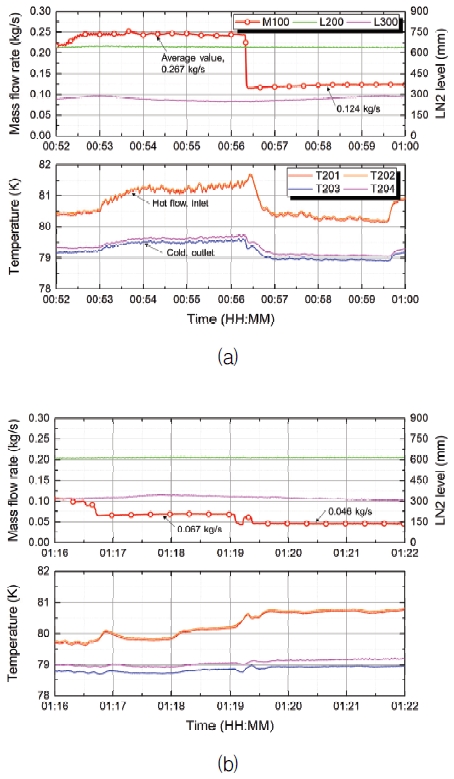

실험은 열교환기를 흐르는 액체 산소의 유량을 주요 파라미터로 적용하여 수행하였다. Fig. 5, 6은 열교환기 1번, 2번의 실험 결과를 나타낸다. 본 논문에서 열교환기 3번의 실험 결과는 유량 섭동이 발생하여 Fig. 8에 별도로 나타내었다. 각 실험 결과의 상부 그래프는 질량유량(M100)과 실험부와 선냉각부의 수조 측 액체 질소 수위(L200, L300)의 결과이다. 하부 그래프는 실험부 열교환기의 입구부(T201, T202)와 출구부(T203, T204) 온도 결과이다.

Fig. 5의 열교환기 1번 결과를 보면, 총 4가지 유량 조건을 적용하였으며, 각 유량 조건에서 측정된 평균 유량은 각각 약 0.267, 0.124, 0.067, 0.046 kg/s이다. 유량 결과를 볼 때, 정상 상태의 유량 조건이 실험적으로 원활하게 구현되었다. Fig. 5(a)의 53분에서 56분까지가 0.267 kg/s의 질량 유량 주입 조건의 실험 구간이다. 상부 그래프를 보면, 정해진 유량 조건에서 실험이 진행되는 동안 실험부의 액체 질소 수위(L200)은 균일하게 제어되고 있다. 이는 동일한 수조 측 냉각 조건이 유지되는 것을 의미한다. 하부 그래프의 온도 결과를 보면 평균 81.2 K의 입구부 온도가 79.5 K의 출구부 온도로 약 1.7 K 냉각됨을 알 수 있다. 추가적으로, 온도의 섭동 현상이 관찰된다. 이는 선냉각부로 공급되는 포화 액체 산소가 응축-끓음을 반복하며 발생하는 압력 섭동으로 인한 영향으로 추정된다. 57분에서 1시간 구간은 0.12 kg/s의 구간이다. 실험 결과의 특성은앞서의 설명된 바와 유사하다. 대신 선냉각부 액체 질소의 수위를 제어를 위해 액체 질소 공급량을 증가시키는 방식으로 실험을 진행하였다. 액체 산소 유량 감소로 인해 선냉각부의 액체 산소의 상변화 정도가 줄어들어 온도 섭동 폭이 줄어든 것을 확인할 수 있다. Fig. 5(b)는 0.067, 0.046 kg/s의 상대적으로 낮은 유량을 적용한 실험 결과이다. 낮은 유량이기 때문에, 선냉각부에서 안정적으로 과냉각되어 섭동 현상 없이 실험부의 유량 및 온도가 안정적인 것을 관찰할 수 있다. 선냉각부의 액체 질소 수위(L300)은 실험이 진행되는 동안 감소 추세를 보인다. 선냉각부는 주입 압력 약 0.4∼0.5 MPa.g의 포화상태 액체 산소가 주입되고 있으며, 약 105∼108 K의 온도의 액체 산소를 냉각한다. 따라서, 응축 상변화를 위한 잠열(latent heat) 까지 고려되므로 실험부보다 많은 액체 질소가 액체 산소 냉각에 소모되는 상황으로 설명된다.

Experimental results of inlet and outlet fluid temperatures of #1 helical coil type heat exchanger with various mass flow rates: (a) 0.267 and 0.124, (b) 0.067 and 0.046 kg/s.

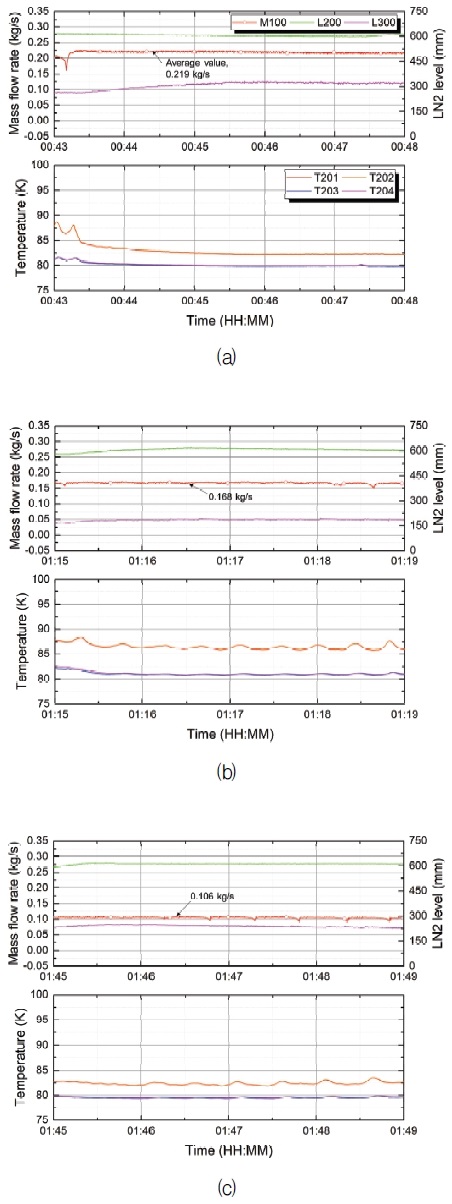

Fig. 6은 열교환기 2번의 실험 결과이며, (a), (b), (c) 각각 0.219, 0.168, 0.106 kg/s의 질량 유량에 대한 실험 결과이다. Fig. 6(b), (c)는 질량 유량의 주기적 섭동이 관찰되었으며, 온도 결과 또한 그 영향을 받아 동일한 섭동을 보인다. 따라서 열전달 계수 분석을 위해 실험 결과를 선정할 때 이러한 주기적 반복을 고려하였다.

Experimental results of inlet and outlet fluid temperatures of #2 helical coil type heat exchanger with various mass flow rates: (a) 0.267, (b) 0.168, and (c) 0.106 kg/s.

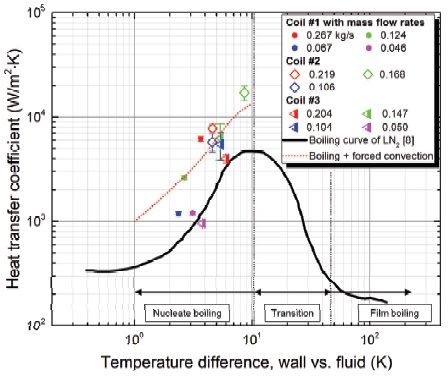

Fig. 7은 열교환기 및 유량 조건에 따라 Eq. 4에서 도출된 나선형 열교환기의 축방향 평균 외부 열전달계수, , 를 y축으로 나타낸다. 배관의 외벽 온도는 열교환기의 액체산소 입출구부의 평균 온도로 가정하였으며, 유체 온도는 실험부의 수조 측 압력에 대한 액체 질소 포화온도이다. 이 배관 외벽 온도와 액체 질소 포화 온도의 차이가 x축의 온도 차이를 나타낸다. 표시된 열전달 계수의 오차 범위는 표준 편차이다.

Measured heat transfer coefficients versus calculated total heat transfer coefficient curve (dotted) and boiling curve (solid) of liquid nitrogen as temperature difference between outer wall and fluid varies.

외부 열전달계수 측정 결과는 액체 질소의 비등 열전달 곡선(Fig. 7의 실선)과 비교하였다[8]. 실험 결과를 보면, 핵비등열전달 구간에 해당하는 10 K 이하의 온도차 영역인 약 2.5∼8.5 K의 온도차 범위에 실험 결과가 분포된다. 열교환기 1번의 실험 결과는 유량이 증가함에 따라 선냉각부의 토출 온도와 실험부 열교환기의 입구온도가 높아져, 실험부의 배관 외벽면-유체 간 온도차가 높아지는 경향을 보인다. 낮은 유량 영역의 실험 결과, 0.046, 0.067 kg/s, 부터 살펴보면, 실험에서 측정된 외부열전달계수가 액체 질소의 핵비등열전달계수 곡선과 비슷한 값을 보인다. 이후 유량이 높아질수록 핵비등열전달 값보다 측정된 외부 열전달계수의 값이 점점 증가하는 경향을 보인다. 특히 가장 높은 유량, 0.267 kg/s, 의 외부 총 열전달계수는 약 6,200 W/m2-K 범위의 분포를 보이며, 이는 해당 핵비등열전달 곡선 약 1,330 W/m2-K보다 약 4.6배 높은 값이다. 이는 적층형 튜브 열교환기의 기포 유동으로 인해 15 kW/m2-K 이하의 열유속 조건에서 비등 열전달 계수 대비 총 열전달 계수가 약 1.5∼6.5 배 높은 기존 실험 결과와 유사하다[7].

이러한 결과를 보면, 나선형 열교환기와 같이 적층형 배관 형상에서 포화 상태의 액체 질소를 수조 측 냉각원으로 사용하여 기포의 생성이 매우 활발히 일어나는 열전달 상황에서는 핵비등열전달 항목뿐만 아니라 대류 열전달과 기포 열전달이 추가적으로 발생하여 높은 열전달 계수가 관찰되는 번들 효과를 확인할 수 있다. 특히 열교환기 내부 액체 산소 유량이 높아질수록 열교환 열전달량이 많아지고 기포 생성이 활발히 일어나기 때문에, 외부열전달계수가 핵비등열전달계수보다 높아지는 경향성 또한 실험적으로 확인할 수 있었다. 2단 적층형 튜브를 이용한 실험에서도 열전달량이 높아져서 기포 생성이 활발할수록 외부 열전달 계수가 높아지는 경향을 보이는 기존 연구 결과와 동일하다[9].

추가적으로, 3가지의 열교환기 형상이 달라짐에 따라 유의미한 형상에 따른 총 열전달 계수의 변화를 관찰할 수는 없었다. 나선형 코일 열교환기의 배치 및 코일 간 피치가 상반되는 대조군으로써의 열교환기를 적용하여 실험을 수행하였지만, 형상에 따른 결과 변화는 보이지 않았다. 본 연구에서는 열교환기 형상 파라미터에 대하여 깊이 다루지 않았으나, 이 부분은 튜브 적층 및 개수가 매우 많고, 쉘 측에 번들의 비율이 높은 열교환기 설계에 필요하므로 후속 연구가 필요하다.

| (8) |

위와 같은 번들 효과를 열전달 모델에 반영하기 위한 모델링을 전개하고자 한다. 기존 연구에 따르면, 적층형 배관(tubes in a bundle)의 기포형 유동(bubbly flow) 상황에서의 총 열전달계수, h, 는 비등 열전달 계수, hn.b., 와 강제 대류 열전달 계수, hf.c., 가 선형적 중첩(linear superposition) 형태로, Eq. 8과 같이 표현된다. Eq. 8의 hn.b.항은 Fig. 7의 실선을 의미한다. hf.c.는 기포로 인해 야기된 유체 유동으로 발생하는 강제 대류 열전달 항이다[5]. 이러한 중첩 방식은 단일 배관 내 이상 유동 열전달에서도 적용되기도 하여, 비등 열전달과 배관 내부 강제 대류 열전달 항목을 중첩하여 총 열전달 특성을 구하는 방식으로 사용된다.

Eq. 8의 첫 번째 항인 비등 열전달 계수는 Fig. 7에서 나타난 바와 같이 액체 질소의 비등열전달 곡선을 통해 구한다. 두 번째 항인 강제 대류 열전달 계수는 배관에서 발생하는 기포의 상승이 일으키는 유체 유동이 주요 원인이다. 모델링의 가정은 다음과 같다; 1) 배관 외벽에서 발생한 기포는 분리된 단일 기포(isolated single bubble)이다. 2) 부력으로 인한 기포 상승은 배관 주변의 액체를 상승시키며 두 속도는 동일하다. 3) 배관의 외벽에서 발생하는 강제 대류 열전달은 액상(liquid phase) 열전달이다. 4) 열교환기의 각 배관의 간격이 충분히 넓어 각각 단일 원형 관으로 간주한다. 5) 앞서 실험적인 외부 열전달 계수 측정을 위해 사용된 가정과 마찬가지로 배관 축방향의 외벽 온도 분포를 입/출구 온도의 산술 평균 값으로 평균-단일화하여 벽면 온도를 적용한다.

배관 외벽에서 발생하는 단일 분리 기포의 직경, Dd, 는 Eq. 9, Eq. 10과 같이 구할 수 있다. 기포의 크기를 결정하는 주요 물리적 인자는 기상과 액상의 밀도, 벽면-액체간 온도 차, ΔT, 기회상변화 잠열, hfg, 액체의 표면장력, σ, 등이다. 이 식은 실험적으로 확인된 액체 질소 내 발생하는 단일 분리 기포의 직경을 가장 정확하게 추종하는 수식이다[10].

| (9) |

| (10) |

단일 분리 기포의 상승 속도, ub, 는 기포가 구형이라는 가정 아래, Eq. 11과 같은 스토크 공식(Stoke solution)에 의해 간단히 유도되며, 계산에 사용되는 물리적 인자는 기포 직경, 액체-기체의 밀도 차, 액체 점성 등이다. Eq. 10에서 구해진 기포 직경을 통해 기포의 상승 속도를 구한다[11].

| (11) |

콜번 J 인자(Colburn J-factor) 로 표현되는 단일 원형 배관의 외부 강제 대류 열전달계수는 Eq. 12와 같이 레이놀즈 수의 지수 비례 함수로 구할 수 있다.

| (12) |

앞서 도출한 기포의 상승 속도는 가정을 통해 배관 주변의 액체 유동을 동일한 상승 속도로 만든다고 보고, 액체의 레이놀즈 수 및 기포 상승 속도 등을 통해 강제 대류 열전달 계수, hf.c.를 계산한다[12]. Eq. 8과 같이 계산된 강제 대류열전달 계수와 기존 비등열전달 곡선을 합하면, 총 열전달 계수가 도출되며, Fig. 7의 적색 점선으로 나타내었다. Eq. 8∼Eq. 12의 모든 물성치는 실험 조건의 액체 질소 물성치를 사용하였으며, 계산 범위는 단일 기포가 지배적인 비등 열전달 영역에서만 국한하였다.

질량 유량 0.1 kg/s 이상의 높은 유량 영역(높은 열전달량)에 해당하는 열전달계수 측정값은 대부분 총 열전달계수 곡선을 추종하는 것을 확인하였다. 그 중에서도 0.16 kg/s 이상의 높은 유량 영역의 측정값은 총 열전달 계수 곡선보다 다소 상회하였다. 이는 기포 생성량이 매우 높아지면서 기포 미끄러짐으로 인한 열전달 현상이 추가적으로 발생하는 것으로 추측할 수 있다. 이와 상반되는 낮은 유량(<0.067 kg/s)의 낮은 열전달량 영역, 즉 기포 생성량이 작은 경우는 총 열전달 계수가 비등 열전달 곡선-강제 대류 열전달이 제거된 곡선-에 가까운 값으로 측정되었다.

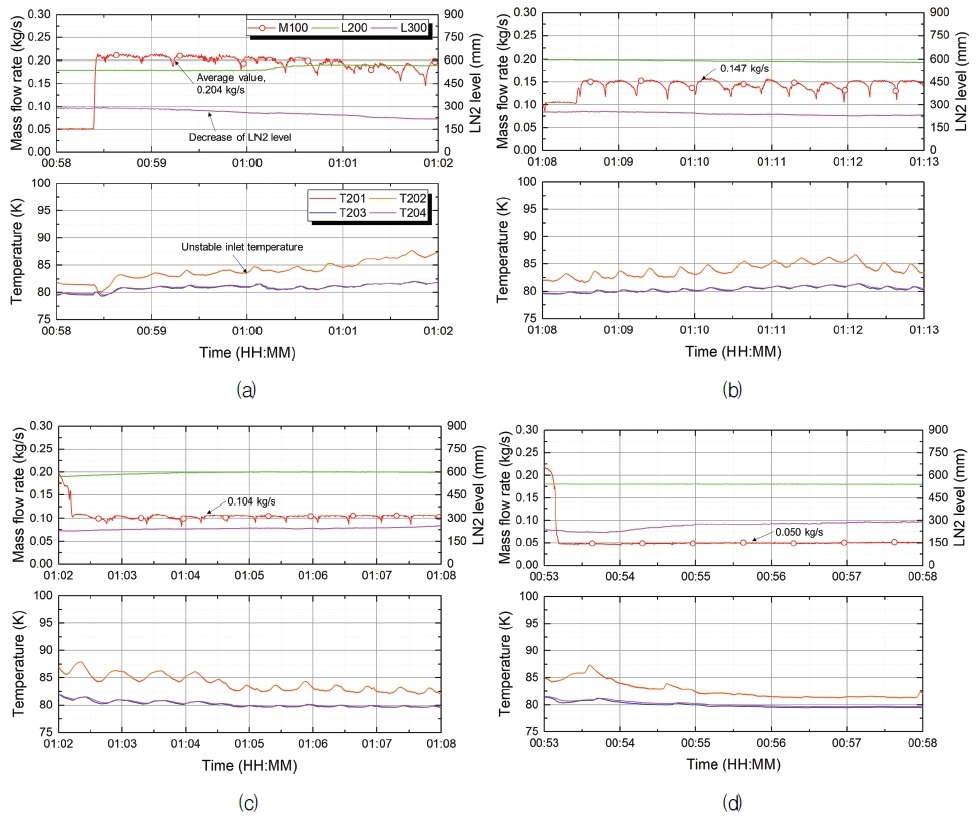

Fig. 8은 총 4가지 유량 조건에 대한 열교환기 3번의 실험 결과를 보여준다. 유량이 높은 대역인 Fig. 8(a), (b), (c)는 유량의 섭동이 심하고, 높은 유량으로 인해 선냉각부 액체 질소 높이가 정상상태로 유지하지 못하고 지속적으로 감소하였다. 이는 열교환기 입출구의 온도 섭동을 야기하며, Fig. 7의 총 열전달 계수 측정 결과의 오차 범위가 높게 나타나는 결과를 가져온다. 특히, 실험의 가장 높은 유량(0.204 kg/s)의 실험 결과는 높은 유량임에도 불구하고 예외적으로 비등 열전달 곡선 값에 가깝게 나왔다. 최저 유량 실험인 Fig. 8(d)의 0.050 kg/s 유량의 실험은 낮은 유량으로 인해 다른 열교환기의 최저 유량 실험과 비슷하게 안정적인 유량 및 온도 제어가 수행되었다. 또한 Fig. 7의 최저 유량 실험의 총 열전달 계수 실험 결과를 보면, 비등 열전달 곡선에 가까운 타 열교환기 결과와 유사한 특성을 보인다.

Unstable experimental results of inlet and outlet fluid temperatures of #3 helical coil type heat exchanger with various mass flow rates: (a) 0.204, (b) 0.147, (c) 0.104, (d) 0.050 kg/s.

Fig. 8의 높은 유량 대역의 비정상상태의 실험 결과는 실험 오차를 포함하고 있어 분석용 결과로서의 적절성이 부족하지만, 가능한 다양한 열교환기 형상에 대한 실험 결과를 공유하고 실험 장치 및 절차의 개선이 필요하다는 것을 강조하고자 본 논문에 포함하였다. 즉, 안정적인 유량과 과냉각 온도의 액체 산소를 공급하는 개선된 실험 장치가 필요함을 의미한다.

5. 결 론

- 1) 액체 산소-액체 질소 간 열교환을 이용한 산화제 과냉각 열교환기 설계를 위해 극저온 영역의 적층형 배관 열전달의 연구를 수행하였다. 기존 적층형 배관의 경험식을 활용할 때 발생하는 한계점을 해결하고자, 외부 총 열전달 계수의 강제 대류 열전달 계수 항을 독립적으로 도출하는 간소화된 모델링을 제안하였다.

- 2) 비등 열전달이 야기한 대류 열전달 현상을 모사하기 위해, 기포의 상승 속도를 기초로 한 강제 대류 열전달 모델링을 구현하였다. 이를 통해, 액체 질소 비등열전달 구간에 해당하는 벽면-유체 간 온도차 10 K 이하의 비등 열전달 영역에서, 기포로 인해 발생하는 강제 대류 열전달을 고려한 총 열전달 계수 예측 곡선을 도출하였다.

- 3) 액체 산소 질량 유량과 입구 온도와 같은 열열학적 파라미터와 열교환기의 배치와 코일간 간격과 같은 다양한 형상에 따른 열교환 실험을 수행하였다. 실험을 통해 측정된 외부 열전달 계수가 비등 및 강제 대류 열전달을 고려한 총 열전달 계수 예측 곡선을 준수하게 추종하는 것을 실험적으로 확인하였다.

- 4) 극저온 유체의 냉각 열교환에서 주로 적용되는 형태로써 수조 측 냉각 유체가 포화 상태인 경우, 총 외부 열전달계수는 비등 열전달 계수 뿐만 아니라 대류 열전달 계수를 고려한 번들 효과가 발생함을 80 K 부근의 극저온 온도 영역에서 실험적으로 확인하였다.

Acknowledgments

[이 논문은 한국추진공학회 2019년도 추계학술대회(2019. 11. 27-29, 해운대 그랜드호텔) 발표논문을 심사하여 수정·보완한 것임.]

본 연구는 한국형발사체 KSLV-II 개발사업(SR20014)과 한국항공우주연구원 항공우주기술시드사업(FR19B40)의 지원으로 수행되었습니다.

References

- Seo, M., Lee, J. and Kang, S., “Characteristic of Cooling Heat Transfer of Oxidizer for Rib-coil Heat Exchanger with Liquid Nitrogen,” Korean Society of Propulsion Engineers Spring Conference, Jeju, South Korea, 2019.

- Seo, M., Lee, J. and Kang, S., “Heat Transfer Performance between the Internal Flow of Liquid Oxygen and Pool Boiling of Liquid Nitrogen in Vertical Helical Coil Heat Exchanger of the Ground Facility for the Korea Space Launch Vehicles,” 28th Space Cryogenics Workshop, Southbury, CT, USA, 2019.

- Seo, M., Lee, J. and Kang, S., “Approach of Analysis Method Using Overall Heat Transfer Coefficient of Multi-layered Spiral Coil Type Heat Exchanger for Heat Transfer Characteristics,” 18th Space Launch Vehicle Technology Symposium, Daejeon, South Korea, 2019.

-

Memory, S.B., Sugiyama, D.C. and Marto, P.J., “Nucleate Pool Boiling of R-114 and R-114-oil Mixtures from Smooth and Enhanced Surfaces—I. Single Tubes,” Int. J. Heat Mass Transf., Vol. 38, No. 8, pp. 1347-1361, May 1995.

[https://doi.org/10.1016/0017-9310(94)00263-U]

-

Memory, S.B., Akcasayar, N., Eraydin, H. and Marto, P.J., “Nucleate Pool Boiling of R-114 and R-114-oil Mixtures from Smooth and Enhanced Surfaces—II. Tube Bundles,” Int. J. Heat Mass Transf., Vol. 38, No. 8, pp. 1363-1376, May 1995.

[https://doi.org/10.1016/0017-9310(94)00264-V]

-

Ribatski, G. and Thome, J.R., “Two-phase Flow and Heat Transfer across Horizontal Tube Bundles-A Review,” Heat Transf. Eng., Vol. 28, No. 6, pp. 508-524, 2007.

[https://doi.org/10.1080/01457630701193898]

-

Cornwell, K., “The Influence of Bubbly Flow on Boiling from a Tube in a Bundle,” Int. J. Heat Mass Transf., Vol. 33, No. 12, pp. 2579-2584, Dec. 1990.

[https://doi.org/10.1016/0017-9310(90)90193-X]

-

Flynn, T.M., Draper, J.W. and Roos, J. J., “The Nucleate and Film Boiling Curve of Liquid Nitrogen at One Atmosphere,” Advances in Cryogenic Engineering, Vol. 7, pp. 539-545, 1962.

[https://doi.org/10.1007/978-1-4757-0531-7_68]

-

Kang, M.G., “Pool Boiling Heat Transfer on Tandem Tubes in Vertical Alignment,” Int. J. Heat Mass Transf., Vol. 87, pp. 138-144, Aug. 2015.

[https://doi.org/10.1016/j.ijheatmasstransfer.2015.04.015]

-

Zhang, X., Chen, J., Xiong, W. and Jin, T., “Visualization Study of Nucleate Pool Boiling of Liquid Nitrogen with Quasi-steady Heat Input,” Cryogenics., Vol. 72, pp. 14-21, 2015.

[https://doi.org/10.1016/j.cryogenics.2015.07.002]

- Talaia, M.A.R., “Terminal Velocity of a Bubble Rise in a Liquid Column,” Int. J. Phys. Math. Sci., Vol. 4, No. 1, pp. 220-224, 2007.

-

Barron, R.F., Cryogenic Heat Transfer, 1st ed., Taylor&Francis, U.S.A., 1999.

[https://doi.org/10.1201/b15230]