고체 추진기관의 추력측정불확도 추정 방법 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 고체추진기관의 추력측정불확도 추정 방법에 관한 것이다. 힘 측정불확도 추정 지침은 ISO와 국내외 기구에서 제공하고 있으나 모든 내용이 실험실에서 운용하는 하중시험기와 하중 센서의 교정을 중심으로 기술되고, 개념적으로 기술되어 있다. 추력시험대 불확도의 주요 원인인 교정식과 선형화 불확도의 추정에 대해서는 해당 지침을 직접 적용할 수는 없다. 본 논문에서는 측정불확도 기본 개념을 이용하여 교정식 불확도와 교정식의 선형화 불확도를 추정하는 식을 만들고, 이를 추력 시험대의 추력측정불확도에 추정하여 적용하였으며, 비교적 간단한 추력측정불확도 추정 방법을 제안하였다.

Abstract

This study deals an estimation method of thrust measurement uncertainty in solid rocket motors. Guidelines of the force measurement uncertainty estimation have been provided by ISO, domestic and international organizations. However, all of them are described by focusing on the force calibration machines and force transducers with a conceptually-driven way. Thus the guidelines cannot be directly applicable to uncertainty estimation of calibration equation and its linear approximation, which are critical error sources in the thrust measurement. In this paper, the equations taking into account effects of both error sources are derived based on fundamental concepts of measurement uncertainty. These are applied to the real thrust measurement system where a relatively simple estimation method for the thrust measurement uncertainty is proposed.

Keywords:

Measurement Uncertainty, TMS(Thrust Measurement System), Calibration Equation, Linear Approximation Uncertainty키워드:

측정불확도, 추력측정시스템, 교정식, 선형화 불확도1. 서 론

국내외 우주 항공용 추진기관의 대형화, 고성능화, 고정밀화가 진행되면서 관련 분야에 대한 보다 정확한 성능 평가기법도 더불어 발전하고 있다. 이런 추세로 추진기관 성능의 가장 중요한 지수인 총역적에 대해서 보다 정확한 평가가 필요하다. 이는 곧 추력측정불확도를 정확하게 평가하는 것이다.

위성 발사체의 1단 추력이 250 tonf이고 추력불확도가 0.5%이면 이 크기가 1.25 tonf로 탑재물의 무게와 동일한 수준이 된다. 이처럼 추력불확도를 정확하게 평가하는 것은 매우 중요하다. 국내에서 추력측정불확도 평가 연구가 일정 부분 수행되어 왔으나 주로 가스터빈 엔진 분야의 추력에 집중되었다[1-4]. 또한 이들 연구는 추력 계산식의 인자에 관한 연구로 ISO의 측정불확도의 다른 요인들은 많이 간과하였다.

따라서 본 연구는 KRISSP/SP—2010-105[5], ISO Guide 98-1[6], UKAS M3003[7], KASTO–ED-C-02[8], EA-4/02 M: 2013[9]의 측정불확도 지침과 URAMET/cg-04/v01[10]과 ISO 376: 2011[11]과 ASTM E74-13a[12]의 하중 측정불확도 추정 지침을 근간으로 추력측정불확도 추정 방법을 제시하고자 한다.

2. 측정불확도 추정 지침

측정불확도란 측정의 질과 측정 결과에 대한 의심량으로, 신뢰 수준과 구간으로 표현한다[5-9]. 예를 들어 공칭 길이 20 cm의 막대를 측정한 최종 결과가 20 cm±1 cm, 신뢰수준 95%이면, 1회 측정값이 19∼21 cm 범위에 있는 것이 아니고 여러 번 측정했을 경우 측정값이 이 범위에 들어올 확률이 95%임을 의미한다.

불확도 표현 및 추정 방법은 앞서 언급한 바와 같이 국내외 관련 지침서에 잘 나타나 있으며 추정 순서는 아래와 같다[5-9].

⋅측정 시스템 파악

⋅측정불확도 요인 파악 및 분석

⋅측정의 수학 모델 수립

⋅요인별 표준 불확도 추정

⋅합성표준불확도 산출

⋅확장불확도 산출 및 측정 결과 보고

합성표준불확도를 계산할 때 통계적 자료인 A형 불확도와 비통계적 자료인 B형 불확도를 합산하게 된다. 여기서 특성이 다른 두 자료를 합산해도 합산된 값은 정규분포로 근사된다는 중심극한정리에 의하여 합산 값이 정규분포로 근사되므로 합산에는 문제가 없다[5].

3. 추력측정불확도 추정 방법

위 2절의 순서대로 추력의 측정불확도를 추정할 경우 각 단계에서 불확도 추정에 대한 구체적인 지침이 필요하다. 하중 측정 장치나 하중 센서의 불확도와 교정 방법에 대한 불확도 추정 지침은 앞서 언급한 바와 같이 참고문헌[10-12]에 잘 나타나 있다. 그런데 추력시험대는 측정값의 정확도와 신뢰도를 높이기 위해 교정을 한다. 기존 지침에는 교정계수(또는 교정식)의 불확도 추정 지침이 없다. 이에 따른 선형화 불확도의 평가도 기존 지침을 따를 수 없으므로 이 두 불확도의 추정 방법을 수립해야 한다. 이 문제가 본 연구를 하게 된 배경이며, 해당 절에서 자세히 기술할 것이다.

3.1 추력측정시스템의 파악

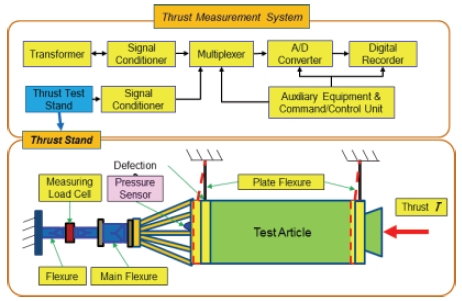

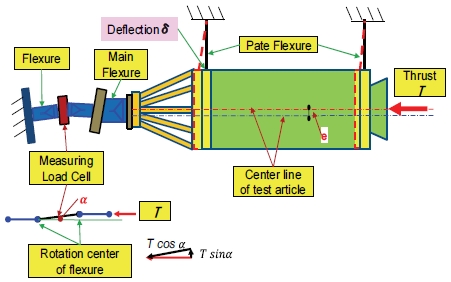

고체 추진기관의 추력측정시스템은 Fig. 1과 같이 추진기관, 추력 시험대, 교정 장치(그림에 나타나지 않음), 계측용 로드셀, 계측 장비 등으로 구성되며, 각 구성품이 추력측정불확도 원인이 된다.

또한 추력시험대는 야외에서 설치, 운용하므로 각 구성품에 작용하는 환경 요인이 새로운 불확도 원으로 작용한다. 따라서 추력측정시스템의 구성품 특성과 환경 요인의 영향을 파악하는 것이 매우 중요하다.

3.2 추력측정시스템의 불확도 요인 파악 및 분석

⋅추진기관 불확도추진기관의 불확도는 추진기관 자체의 기하오차에 의해서 발생한다. 추력시험대의 기하 중심축 대비 추진기관의 기하오차 영향, 추진기관의 작동 상태에서 구조적 형상 변화, 표준 시험 온도(보통 +20∼+22℃)와 실제 시험 온도 간 차이에 의한 팽창 또는 수축으로 발생되는 기하학적 변형 영향 등을 고려해야 한다.

⋅추력시험대 불확도Fig. 1에서 보는 바와 같이 추력시험대는 추진기관을 고정하는 구조요소와 추력을 전달하는 A-프레임, 플렉셔(flexure), 체결요소 등으로 구성된다. 이들 구성품의 소재는 강재로, 제작 공차에 의한 기하오차, 표준 온도와 시험 온도의 차이로 발생하는 팽창 또는 수축으로 인한 기하오차, 추력 하중에 의한 구조 변형 영향, 추력이 작용할 때 발생하는 시험대 동특성의 영향 등이 불확도의 원인이 된다.

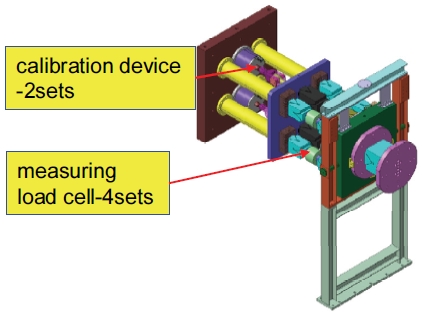

⋅추력 교정식(또는 교정계수)의 불확도추력시험대는 측정하는 추력값의 정확도와 신뢰도를 높이기 위하여 Fig. 2와 같은 교정장치를 적용한다. 이 장치는 추력 측정부에 설치된 상태(in-place calibration system)로 운용하며, 교정식불확도는 시험대 교정 결과로 획득되는 교정식 자체의 불확도를 말한다. 교정식 불확도는 기존 하중 불확도 추정 지침에 없는 항이기 때문에 상위 단계의 측정불확도 지침[5]에서 새롭게 수립해야 한다.

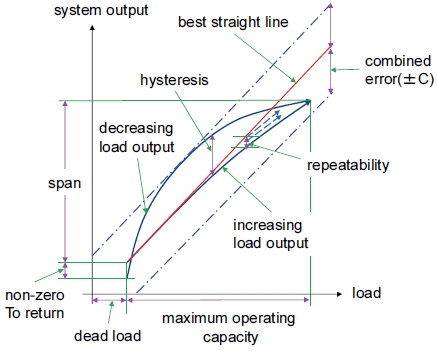

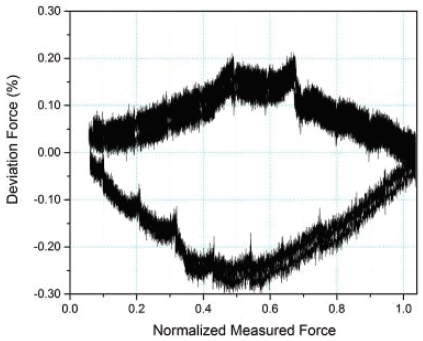

⋅추력 측정용 로드셀의 불확도추력 측정용 로드셀은 히스테리시스, 비선형성, 반복성의 합산 불확도로 Fig. 3의 복합 오차(combined error)를 의미한다. 이 값은 제작사의 기술자료에서 추정할 수 있다[13].

⋅추력시험대의 선형화 불확도선형화 불확도는 교정결과에서 획득한 교정식을 추력 계산식에 적용할때 발생하는 선형화에 의한 불확도이다. 기존 하중 측정불확도 지침은 교정식을 사용하지 않기 때문에 적용할 수 없고, 이에 대한 새로운 지침을 수립해야 한다.

⋅계측장비 및 센서 케이블의 불확도계측장비 관련 불확도는 계측장비 자체가 가지는 불확도이며, 측정불확도, 해상도, 동특성 효과 등에 의한 불확도이다. 기존 지침에 명시되지 않은 항이고 계측 장비의 동특성은 무시한다.

⋅환경 영향추력측정시스템은 설치된 장소의 환경에 노출되므로 환경 영향을 받게 된다. 즉 주변 온/습도 변화, 태양과 추진기관 연소가스의 복사열 영향, 시험 중 추력진동 영향, 외부진동 영향 등이 있으며 이들은 모든 구성요소에 영향을 미친다.

추력시험대, 교정장치, 로드셀의 온도 영향은 이미 언급하였고, 외부 진동 영향은 추력시험대설치 시 진동 절연설계로 회피할 수 있다[14].

계측장비는 온도조절이 되고 일정 수준이상의 진동으로부터 보호되는 독립방에 설치/운용하므로 환경 영향은 무시한다.

센서 케이블은 주변 온도에 그대로 노출되며, 특히 브릿지 형 센서(strain gage based sensors)가 온도 영향을 많이 받으나, 이들 센서 케이블을 6-와이어(6-wire) 이상의 케이블을 사용하면 온도 효과를 상쇄시킬 수 있으므로 무시할 수 있다. 다른 센서의 경우, 센서와 케이블을 하나의 시스템으로 가정하여 시험장 주변 온도 변화 영향에 의한 불확도를 별도로 평가해야 한다.

3.3 추력 측정의 수학 모델식 및 합성표준불확도식

3.4 요인별 표준 불확도 추정

본 절은 3.1에서 3.3절까지 논의한 추력시험대의 요인별 표준불확도(u, i=1,...,12, 신뢰구간 68.3%에 해당하는 값)를 구하는 과정이다.

요인별 불확도 추정에서 하중 교정기나 인장/압축 시험기의 교정에 초점을 맞춘 기존 지침들[11,12]을 바로 추력 시험대에 적용할 수는 없다. 이들 시험기는 정숙한 방에 설치, 운용하므로 이런 환경에 맞춰 불확도 요인을 평가할 수 있게 하였다. 이에 비해서 추력시험대는 야외에 설치, 운용되며 이들 데이터를 획득하는 계측장비는 별도의 독립된 방에 설치되어 있다. 따라서 세부 불확도 요인의 평가는 첫째, 일반 하중시험기에는 적용하지 않는 시험대 교정식의 불확도 추정이 필요하고, 둘쨰, 기존 선형화 불확도 추정은 추력시험대의 교정식에 맞게 수정이 필요하다.

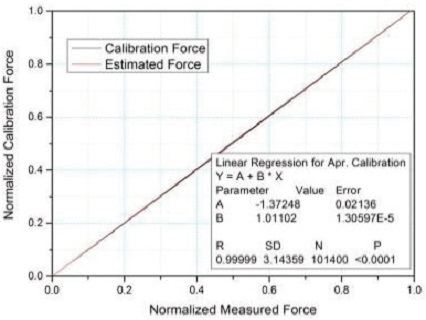

측정불확도와 계측값의 신뢰도를 높이기 위하여 추력시험대를 교정하게 된다. 이 교정 시험에서 획득한 교정입력,FCL과 계측값, FML 사이 관계식을 구하고 이식을 이용하여 실시험에서 획득한 측정값으로부터 최종 원하는 값을 얻게 된다. u1 (CTS)은 교정식이 최종 식에 미치는 영향을 추정하는 것으로 다음과 같이 추정한다.

추력시험대의 입출력 관계식을 1차식으로 적용하면 Eq. 5과 같고 이를 Eq. 2에 적용하면 교정식의 불확도는 Eq. 6과 같다. 2차식이나 다른 형태의 식인 경우에도 같은 방법으로 구하면 된다. 교정식에서는 계수들이 불확도의 요인이 되며, 추력측정시스템의 추력측정불확도를 평가하기 위해 3회의 교정 시험을 수행하였다.

3회의 교정 데이터를 종합하여 교정식을 구한 결과는 Fig. 4 및 Table 1과 같고 u(a), u(b)는 Origin 계산 결과에서 산출되며, 이 결과를 Eq. 6에 대입하여 구하면 u1 (CTS)은 다음과 같다.

| (5) |

| (6) |

추력을 계측하는 로드셀의 불확도가 추력에 미치는 영향은 Eq. 2에 적용하면 다음과 같다.

| (7) |

위 식에서 FML(= FML1 +,...,+FLMnc)은 본 시험대에서는 4개의 계측용 로드셀로 구성되어 있어, 개별 로드셀의 불확도(Table 2, 제작사 제공 기술자료)로부터 합성불확도를 구해야 하며 크기는 Eq. 8와 같다.

| (8) |

추력측정시스템의 선형화 오차는 교정하중과 추정하중의 편차로 Eq. 9과 같이 정의한다.

| (9) |

Fig. 5의 오차 선도는 시험대의 특성인 히스테리시스와 비선형성의 영향이 모두 포함되어 나타나고 미복귀 영점값(non-zero to return)은 크기가 작아 총역적 평가에 미치는 영향이 매우 작으므로 무시하였다. 이 오차가 +/— 비대칭이므로 표준 편차값을 이용하면 과소평가될 수 있다. 이를 방지하기 위하여 0값 기준으로 오차의 상/한치를 모두 포함하는 크기로 다음과 같이 추정하였고 이 값의 확률분포는 사각이 된다.

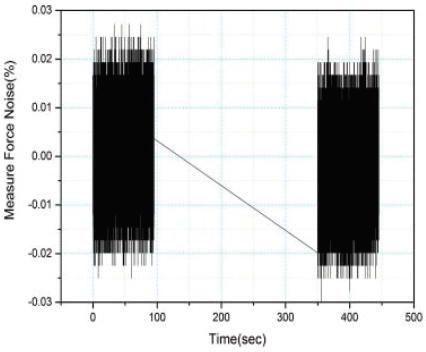

계측 장비의 AD 변환기가 16-bit이므로 해상도 불확도가 잡음에 비해서 매우 작기 때문에 해상도 불확도는 잡음 크기의 반으로 평가하였다[10].

Fig. 6은 1차 교정 시험의 잡음 선도로, 4개 로드셀의 산술합산 계측값 FML이다. 4개의 개별 신호를 각각 구해서 합성하면 잡음의 원인은 모든 채널에 동일하게 작용하므로 불확도가 저평가 된다. 3회 교정의 잡음 크기를 종합하면 Table 3과 같고 해상도 불확도는 다음과 같은 크기의 사각 분포로 추정하였다.

하중시험기의 감도(교정식) 변동은 시험기의 현재 감도와 과거 감도의 최대 차이 값으로 추산하는데[10], 추력시험대는 매 시험마다 시험 전/후 시험대 교정 데이터 전체를 이용하여 교정식을 구한다. 일반 하중시험기와는 다르게 교정식의 감도 변동은 무시한다.

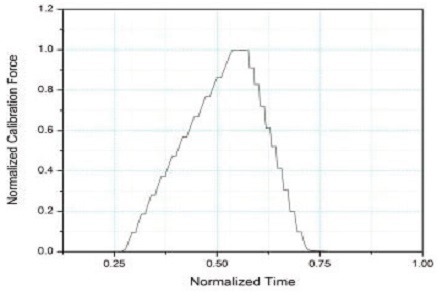

일반 하중시험기나 센서의 교정은 하중을 증가 또는 감소하는 방향만 교정한다. 추력시험대의 교정 하중 형상은 Fig. 7과 같이 하중의 증가/감소 단계를 모두 포함하고 있기 때문에 이 영향은 무시한다.

추력측정시스템에서 온도 효과는 모든 구성품에 영향을 끼친다. 온도 효과에 의한 시험물의 팽창 또는 수축으로 발생되는 기하오차는 그 영향을 무시할 수 있게 시험물 고정부를 설계하면 무시할 수 있다. 대표적인 구성품이 플레이트 플렉셔이고 [플렉셔길이]/[시험물의 팽창[수축]량]의 값이 400이상이면 무시할 수 있다. 시험대 자체의 온도 변화에 의한 팽창 또는 수축 영향은 좌/우 대칭이 되거나 외부 복사열 영향이 동일 조건이 되게 설계하면 무시할 수 있다[16]. 시험대 구조물과 콘크리트의 선팽창계수가 거의 같으므로 이 영향도 무시할 수 있다. 센서 케이블의 온도 영향과 계측 장비의 온도 영향은 2절에서 언급한 바와 같이 설치하면 무시할 수 있다. 따라서 온도 영향의 합성 불확도는 로드셀의 감도 영향만 고려하면 되므로 Eq. 10을 이용하여 구한다. 온도 영향이 nc개의 로드셀에 대해서 같은 방향으로 작용하는 것을 고려하여야 한다.

| (10) |

Eq. 10에서 ΔT는 상온(+20℃) 기준으로, 최저 기온은 기상청에서 제공하는 본 시험장의 10년간 1월 중 1일 [평균 최저 기온]을 기준으로 -10℃로 설정하였고, 최고 기온은 10년간 8월 중 1일 [최고 기온]을 기준으로 +35℃를 설정하였다. 최대 온도 차이는 최저 기온일 때이며 크기는 30℃이고 본 시험대에 사용하는 로드셀(Interface사 제품)의 δStemp가 0.0015%이므로 u7(δTemp) 불확도는 다음과 같다.

본 시험장치는 직사 태양광에 노출되지 않으며 연소가스의 복사열 노출은 축대칭 형태이므로 시험대의 온도 구배의 영향은 거의 없다. 로드셀에 미치는 복사열은 거의 차단되므로 이 효과도 무시할 수 있다. 항공용 엔진시험에서 추력시험대는 챔버 안에 설치되므로 복사, 전도, 대류의 영향을 적절하게 차단하여 해야 한다.

하중 전달 요소의 형상 효과는 ISO 376의 Annex B.2[11]에서 규정한 대로 첫째, 하중 전달 요소의 경도는 400 HV30∼650 HV30(HRc 41∼55)이고, 둘째, 구조 요소 간 접촉 압력이 100 N/m2 이하 이며, 셋째, 기하 형상변화의 기울기가 45°이하이면 이 영향은 무시할 수 있다.

기생 성분 영향에 의한 불확도는 Eq. 1에서 분류되지 않은 모든 불확도의 원인들을 여기에 포함시킬 수 있다. Eq. 1에서 고려하지 않은 항이 기하오차로 발생되는 불확도이다[12]. 기하오차는 제작, 설치, 하중에 의한 구조 변형과 온도 영향에 의한 변형 등이 있으며 온도 영향은 이미 평가하였다. 따라서 나머지 3가지 항목인 제작, 설치, 구조 변형에 의한 오차의 영향을 평가하면 된다.

기하오차에 의한 형상 변형 모드는 Fig. 8과 같이 나타낼 수 있다. Fig. 8에서 기하오차로 발생하는 각도 크기가 0.5°(0.0035rad) 이하이면 추력 오차의 백분율은 무시할 수 있다.

| (11) |

위 식에서 각도 오차가 0.5°이하이고 자동 정열 장치(플렉셔, 볼엔소켓 조인트, 유니버셜 조인트 등)를 사용하면 기하오차에 의해 2차적으로 발생되는 하중 영향도 무시할 수 있다. 그런데 기하오차가 일정값(0.2°) 이상이 되면 시험대의 볼트 체결 강성이 급격하게 나빠져 히스테리시스가 크게 증가하므로 기하오차 크기는 작을수록 좋다[17,18]. 통상 시험대 제작, 설치의 허용 각도 공차를 0.2° 이하, 구조 변형에 의한 기하 허용 영향을 0.2° 이하로 설계하면 히스테리시스의 크기를 증가시키지 않을 수 있다. 다분력 시험대의 경우 기하오차는 0.1° 이하로 관리해야 측력 정확도가 일정 수준 이상 보장된다.

시간-하중률 효과(time-loading effect)는 시험대에 가해지는 시간당 하중변화률이 측정에 미치는 영향을 의미한다. 시간-하중률 효과(time-loading effect)에 민감한 로드셀을 사용하거나, 하중 작용시간이 긴 경우 크립(creep)과 영점 변동 효과를 고려해야 하나, 통상 고체 추진기관의 추력 작용시간이 120초를 넘지 않기 때문에 이를 무시한다.

u11(δDaq)은 로드셀 신호를 획득하는 계측장비 자체의 불확도이다. 하중시험기에서는 센서와 하중 지시계 전체를 교정기관에서 교정을 수행하고 교정력 불확도를 구한다. 추력측정시스템에서 이런 교정이 불가능하므로 계측장비에 대한 별도의 독립적인 평가가 필요하다.

계측장비의 불확도는 장비의 션트 교정(shunt calibration)으로 평가할 수 있다[19]. 션트 교정에서 모의하중은 다음과 같이 구한다. 첫째 방법은 1) 제작사가 제공하는 션트 저항(Rc)과 모의값(x.xx mv/V)을 Eq. 12에 대입하여 내부 저항 R1을 구한다. 2) 사용자 션트 저항(본 교정에서는 20 kΩ을 사용함)과 R1을 Eq. 12에 대입하여 션트 교정 모의값을 구한다. 둘째는 센서에 션트 회로를 구성하여 직접 측정할 수도 있다.

| (12) |

이렇게 구한 값이 Table 4에서 모의값이고 션트 교정의 3회 시험 결과가 평균 측정값,Vmea과 표준 오차, SEi이다. 따라서 계측장비의 불확도는 다음과 같다.

| (13) |

추력측정시스템의 동특성 영향은 [시험대+어댑터+시험물+로드셀/플렉셔]의 조립체로 구성되는 구조물의 동특성에 의해 결정된다. 모달 시험결과로부터 시험대의 TR(transmissibility)을 구하고 작동 주파수 범위의 입/출력 크기 값에서 불확도를 구할 수 있다. 본 시험에서 모달 시험을 시도하였으나 시험대의 크기에 비해 충격해머의 용량이 작아 TR 선도를 구하는 데 실패하여 이 값을 추정하지 못하였다.

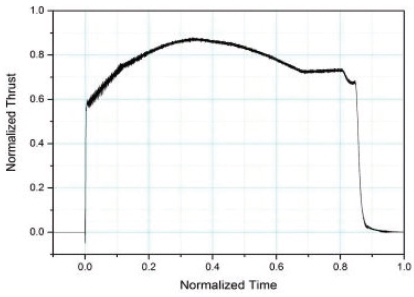

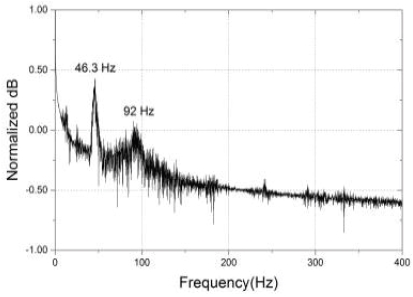

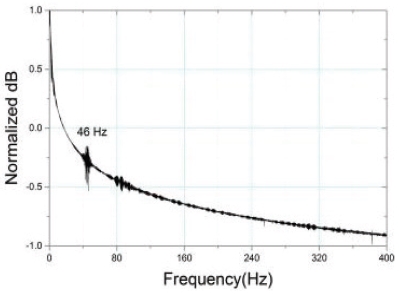

본 시험대를 이용한 연소시험에서 추력선도, Fig. 9, 추력 FFT 선도, Fig. 10, 압력 FFT 선도, Fig. 11과 같다. 이들 선도에서 본 시험대의 고유진동수는 92.1 Hz이고 추력선도의 주파수 영역이 낮기 때문에 동특성으로 인한 불확도 크기는 동특성 영향은 크지 않을 것으로 판단된다.

이상으로 추력불확도원의 각 요인별 크기를 구하였다.

3.5 합성표준불확도의 산출

합성표준불확도는 3.4절에서 구한 요인별 불확도값을 Table 5와 같이 요약하고 이를 Eq. 14에 대입하여 구한다. 동특성 영향을 제외한 추력시험대의 정적 합성표준불확도는 다음과 같다.

| (14) |

3.6 확장불확도의 산출, 결과 보고 및 검토

확장불확도를 산출하려면 확장계수, k 값이 필요하다. 먼저 합성표준불확도의 유효 자유도를 Eq. 15를 이용하여 구한다[7].

| (15) |

유효 자유도가 5.67값으로 t-분포표에서 신뢰구간 95.45%에서 해당하는 k값을 구하면 2.58[7]이되고, 최종 확장불확도는 다음과 같다.

| (16) |

(포함계수 k = 2.58, 신뢰구간 95.45%)

또는 아래와 같이 표현할 수 있다.

T= Test±0.53% (신뢰구간 95.45%)

Table 5에서 개별 불확도 요인의 자유도가 증가하면 합성표준불확도의 유효 자유도가 증가하여 확장계수 k가 작아지고, 결과적으로 확장불확도 값이 작아진다. 즉 원 자료의 신뢰도가 높을수록 포함계수가 작아져 확장불확도가 작아지므로 개별 요인의 표준불확도 산출시 이 점을 유의해야 한다.

3.7 추력측정불확도 추정 절차(제안)

추력측정불확도의 요인들 중 추력측정시스템에서 무시할 수 있는 요인을 제거한 추력측정불확도 추정 방법을 다음과 같이 제안한다.

추력측정모델식 Eq. 1에서 시험 전/후 시험대를 교정하고, 제작/설치, 구조변형에 의한 기하오차의 허용 각도를 0.2°로 제한하고, 추력 전달 요소가 ISO 376의 해당 조건 등을 만족하게 설계한 추력측정시스템에서 추력측정모델식은 다음과 같이 정의할 수 있다.

| (17) |

시험 전/후 최소 3회 이상의 시험대 교정을 수행하고 이 시험 결과를 이용하여 교정식을 구한다. 교정식이 1차 선형식, a+b∙FML 인 경우, 교정식의 불확도는 Eq. 6을 이용하여 구한다. 교정식을 2차식으로 선정해도 같은 방법으로 구할 수 있다.

교정 시험 횟수가 많을수록 확장 계수 k 값이 작아지므로 교정 시험 횟수는 많을수록 좋으며 시험 전/후 각각 최소 3회 이상 수행한다. 엄밀하게 관찰하면 추력시험대는 연소시험 동안 특성이 약간 변화되므로 시험 전/후의 자료를 모두 사용하여 교정식을 구하는 것이 일반적인 원칙이고, 이때 불확도의 확률분포는 정규 분포 형상이다.

로드셀의 제작사 기술자료와 로드셀 교정성적서를 이용하여 로드셀의 SEB(Static Error Band)와 반복성오차(repeatablity)를 합성하여 로드셀의 불확도를 구한다. 다중 로드셀 시험대인 경우 Eq. 8를 이용하여 로드셀 불확도를 구하며, 확률분포는 사각 분포 형상이다.

이 불확도는 Eq. 9과 오차 선도, 표준편차를 이용하여 구한다. 오차선도가 평균값 기준 상/하 대칭이면 표준편차를 선형화 불확도의 표준값으로 추정하며, 확률분포는 정규분포로 가정한다.

오차 선도가 상/하 대칭이 아니면 오차 선도의 상/하한 값 중 절대값이 큰 값을 선택에서 불확도 크기로 추정한다. 만약 상/하한 값의 차이가 클 경우는 참고문헌[7]의 해당 식을 이용하여 구한다. 이 불확도의 확률 분포는 사각 분포 형상이다.

로드셀 감도의 온도 영향만 고려하면 되므로 Eq. 10을 이용하여 구한다. 단 브릿지형 센서의 케이블은 6-와이어 이상의 케이블을 사용해야 하고 확률분포는 사각 분포 형상이다.

계측장비의 불확도는 장비 션트 교정을 수행한 결과에서 장비의 보정계수를 구하고 이 보정계수의 등가 표준오차를 계측장비의 불확도로 추정한다(Table 4 참조). 확률분포는 정규 분포 형상이다.

이 불확도는 시험대의 TR선도에서 구하여 추정한다. TR 선도를 구할 수 없는 경우 추력 신호의 주파수 밴드와 시험대의 고유진동수를 비교하면 정성적으로 동특성 영향의 크기를 추정할 수 있다. 추력 곡선이 대부분 Fig. 8과 유사하므로 시험대 고유진동수가 추력선도의 주요 주파수 대역보다 4배이상이면 동특성 영향은 무시할 수 있다.

그 외에 불확도 원인이 존재하면 추가해야 하고 확률분포 형상은 보수적으로 설정해야한다.

4. 결론 및 발전 방향

측정불확도에 대한 국내외 지침을 바탕으로 추력측정불확도를 추정하였다. EURAMET/cg-04/v01, 7절의 산업용 힘 측정불확도 지침 중 교정력 불확도를 추력시험대의 교정식 불확도와 계측장비의 불확도 항으로 대체하였다. 따라서 교정식 불확도 추정과 교정식 도입에 따른 선형화 불확도 추정 방법을 새롭게 수립하였고, 계측장비의 불확도 항은 일반적인 계측장비 교정기법으로 추정하였다. 이렇게 완성한 추력측정불확도를 실 시스템에 적용한 결과, 본 추력시험대의 불확도를 좌우하는 주 요인은 선형화임을 알게 되었다. 이는 시험대의 특성을 선형적으로 거동하게 관리하는 것이 가장 중요한 요인임을 확인하였다. 향후 정확도 향상을 위해서는 시험대 선형성을 높이는 연구가 더 필요하다. 현 시험대의 불확도는 0.5%이상으로 정확도 개선이 필요하나 교정 횟수 증가만으로도 불확도 값은 크게 감소할 것으로 판단된다.

또한 추력시험대의 특성에 적합한 비교적 간단한 추력측정모델식을 제안하여 향후 추력측정불확도를 보다 쉽게 추정할 수 있게 하였다.

Nomenclature

| : | Sensitivity coefficient of u(xi) |

| CTS : | Calibration equation of the test stand |

| FCL : | Calibrated force |

| Fest = a+b∙FML : | Estimated force |

| : | Force of measured load cells |

| nc : | Quantity of measured load cells |

| R1 : | Resistance of Wheatstone bridge in 1st position |

| Rc : | Shunt resistance |

| u(a) : | Standard uncertainty of coefficient a |

| u(b) : | Standard uncertainty of coefficient b |

| u(xi) : | Standard uncertainty associated with xi |

| : | Simulated value of shunt calibration |

| ΔT : | Temperature difference |

| δDaq : | Data acquisition system effect |

| δDynam : | Dynamic effect of the TMS |

| δLE-Load : | End-load effect |

| δLinear : | Linear approximation effect |

| δLT-Load : | Time-loading profile effects |

| δParas : | Parasitic components effects |

| δResol : | Measurement system resolution effect |

| δRever : | Load reversibility effect |

| δSdrift : | Sensitivity drift effect |

| δTemp : | Temperature difference effect |

Acknowledgments

[이 논문은 한국추진공학회 2019년도 추계학술대회(2019. 11. 27-29, 해운대 그랜드호텔) 발표논문을 심사하여 수정·보완한 것임.]

References

- Yoon, M.S., Yang, S.S. and Lee, D.S, “Uncertainty Analysis of Gas Turbine Engine Performance Determination in Altitude Engine Testing,” The Spring Conference of the Korean Society For Aeronautical and Space Sciences, pp. 562-567, Apr. 2000.

- Yoon, M.S., Yang, I., Jun, Y. and Yang, S.S., “Improving the Measurement Uncertainty of Altitude Test Facility for Turbine Engines,” The Spring Conference of the Korean Society of Mechanical Engineers, pp. 777-781, Jan. 2001.

- Yang, I., Lee, B., Lee, K.J., Kim, C.T., Joung, W. and Park, Y.K., “Improvement of Uncertainty Assessment Procedure in Gas Turbine Engine Thrust Measurement,” The Spring Conference of the Korean Society for Aeronautical and Space Sciences, pp. 222-225, Sep. 2015.

- Ha, S.U., Moon, I.Y., Moon, I., Cho, W.K. and Lee, S.Y., “Measurement Uncertainty in the Evaluation of Propulsion Performance of LPRE,” The Autumn Conference of the Korean Society of Propulsion Engineers, pp. 644-647, Dec. 2014.

- KRISS, Guide to the Expression of Uncertainty in Measurement(GUM1995), KRISS/SP-2010-105, KRISS, 2010.

- ISO, Measurement Uncertainty-Part 1 Introduction to the Expression of Uncertainty in Measurement, ISO/IEC 98-1:2009, 2009.

- UKAS, The Expression of Uncertainty and Confidence in Measurement, M3003, UKAS (United Kingdom Accreditation Service), edition 3, Nov. 2012.

- KASTO, The Supplement Text for the Professional Education of Measurement Uncertainty, KASTO-ED-C-02, Korea Association of Standards and Testing Organizations, Jan. 2016.

- EA, Evaluation of the Uncertainty of Measurement in Calibration, EA-4/02 M:2013, EA(European Accreditation), Rev 01, Sep. 1, 2013.

- EURAMET, Uncertainty of Force Measurement, EURAMET/cg-04/v01, EURAMET (European Association of national Metrology Institutes), Mar. 2010.

- ISO, Metallic Materials-calibration of Force Proving Instruments Used for the Verification of Uniaxial Testing Machines, ISO 376, 4th edition, Jun. 2011.

- ASTM, Standard Practice of Calibration of Force-Measuring Instruments for Verifying the Force Indication of Testing Machines, ASTM E74013a, May. 2013.

- Weighing & Force Measurement Panel, A Code of Practice for the Calibration of Industrial Precess Weighing Systems, WDC0496, WFMP, reviewed and re-issued, Nov. 2011.

- Lee, K.J., Lee, Y.W., Kang, M.J. and Chang, H.B., “Design Methods of the Single Component Multi-Cell Force Measurement Stand and a Thrust Wall,” The Autumn Conference of the Korean Society of Propulsion Engineers, pp. 1024-2011, Nov. 2018.

- Interface, Load Cells: A Primer in the Design and Use of Strain Gage Force Sensors, Interface, 2009.

- Lee, K.J., Park, I. and Choi, Y., “Design Method for the High Accuracy Thrust Stand,” Journal of the Korean Society of Propulsion Engineers, Vol. 10, No. 1, pp. 9-17, 2006.

-

Lee, K.J., Jung, C. and Ahn, D., “The Effect of the Bolted Joint Stiffness on the Thrust Measurement Stand,” Journal of the Korean Society of Propulsion Engineers, Vol. 20, No. 5, pp. 31-39, 2016.

[https://doi.org/10.6108/KSPE.2016.20.5.031]

-

Sims, J.D. and Coleman, H.W., “Hysteresis Effects on Thrust Measurement and its Uncertainty,” Journal of Propulsion and Power, Vol. 19, No. 3, May-June 2003.

[https://doi.org/10.2514/2.6135]

- Vishay Precision Group, Shunt Calibration of Strain Gage Instrumentation, Tech Note TN-514, 01-Feb-2014.