황색산화철을 포함하는 혼합형 고체추진제의 특성에 관한 연구 (2)

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

황색 산화철을 적용한 추진제의 기계적 특성은 적색산화철을 적용한 추진제와 비교하여 기계적물성이 다소 증가하였다. 또한 황색산화철을 적용한 추진제는 두 종류의 AP 입자를 사용하였으며 총량을 유지하고 작은 입자의 AP 비율 증가 시 연소속도가 증가하였다. 황색산화철을 첨가한 추진제는 압력지수 값이 0.5인 17.5 mm/sec 이하의 운용조건에서 추진기관에 적용 가능하다. 혼합 믹서 Scale-up 시 연소속도 감소, 최대인장강도 감소, 최대인장강도에서의 연신율은 증가하였다. 황색산화철은 내열재/라이너/추진제 사이의 접착력에는 큰 영향을 끼치지 않는다.

Abstract

The mechanical properties of the propellant with yellow iron oxide were slightly increased compared to the propellant with red iron oxide. The propellant with yellow iron oxide used two types of AP. As the ratio of small particles of AP increased, the burning rate increased. The propellant may be applied to the propellant under operating conditions of 17.5 mm/sec or less having a pressure index of 0.5. The burning rate downs in the mixer scale-up. The stress at maximum load of propellant decreased and the strain at maximum load increased in the mixer scale-up. The yellow iron oxide did not affect the adhesive force between the insulation/liner/propellant.

Keywords:

Propellant, Yellow Ferric Oxide, Burning Rate Modifiers, Pressure Exponent, Adhesion키워드:

추진제, 황색 산화철, 연소속도 개선제, 압력 지수, 접착력1. 서 론

혼합형 고체 추진제는 로켓용 고체 추진제로 가장 많이 사용되고 있으며 고체 산화제인 ammonium perchlorate(AP)와 고분자 바인더 및 첨가제로 구성된다. 바인더로는 추진제의 기계적 성질과 노화 성질이 좋은 hydroxyl terminated polybutadiene(HTPB)를 주로 사용한다[1]. 이러한 액체 상태인 바인더를 경화하기 위해 이소시아네이트기(-NCO)를 가지고 있는 원료를 주로 사용한다. 일반적으로 isophorone diisocyanate(IPDI)를 주로 사용하며 우레탄 반응을 통해 바인더를 경화시킨다. 또한 기타 첨가제로 결합제와 촉매가 사용된다. 결합제는 고체 산화제와 고분자 바인더와의 결합력을 증가하여 추진제의 기계적 물성을 향상 시키는 역할을 한다. 촉매는 연소촉매와 경화촉매가 사용되며, 연소촉매는 추진제의 연소속도를 향상시키는 역할을 하며, 경화촉매는 우레탄 반응을 촉진시켜 HTPB 바인더와 IPDI 경화제의 경화 속도를 조절하는 역할을 한다[2].

일반적인 고체 로켓 모터 연소 속도는 압력과 온도에 대한 함수로 나타낼 수 있다. 그러나 추진제 그레인 포트에서 연소가스의 유동속도가 특정 속도 이상이 되면 추진제 연소 속도에 영향을 미치게 되며 이러한 현상을 침식연소(Erosive burning)라고 한다[3]. 이 현상은 추진제 그레인의 길이 대 직경비가 큰 추진기관에서 주로 일어나며 침식연소에 의해 압력 거동이 달라지기 때문에 내탄도 성능은 물론 구조적 안정성에도 큰 영향을 끼친다. 심할 경우 연소관 파열 등 로켓 성능에 치명적인 결함을 야기한다. 이러한 침식연소는 추진기관 작동 초기에 주로 발생되며 압력이 높을수록, 추진제 초기 온도가 높을수록 더욱 많이 발생하게 된다. 특히 압력과 압력지수 값이 비례하기 때문에 고온, 고압에서 압력지수 값이 낮은 추진제를 필요로 한다[4,5]. 이러한 문제를 해결하기 위하여 많은 연구가 진행되고 있으며, 특히 혼합형 고체 추진제에 연소촉매로 황색산화철(FeOOH)을 적용하여 고온, 고압에서 압력지수 값이 낮은 추진제에 대한 연구가 선행되었다[6].

연소관을 보호하기 위해 모터 내부에 라이너와 내열재를 사용하며 이들의 접착력이 상당히 중요하다. 접착력에 문제가 생기면 추진기관 취급 중 그레인 변형이 일어나거나 연소 시 오작동 문제가 일어날 수 있으며, 장기 저장 후 노화 현상으로 물성이 변하여 추진기관의 성능에 영향을 미칠 수 있다[1,7,8].

본 연구에서는 황색 산화철을 포함한 고체 추진제의 기계적 특성, AP 입자 비율에 따른 연소속도 변화, 소형 믹서에서 대형 믹서로 변경 시 나타나는 Scale-up factor, 내열재/라이너/추진제의 접착 특성을 고찰하였다.

2. 실 험

2.1 추진제 제조

추진제 제작 시, 바인더로 삼양화학공업(주)의 HTPB(hydroxyl terminated polybutadiene)를 사용하였으며 Hydroxyl Index는 0.9 meq/g이다. 경화제로 Bayer Material Scienece LCC 사의 IPDI(isophorone diisocyanate)를 사용하였으며 Isocyanate Index는 8.90 meq/g이다. 가소제로 LG화학의 DOA(dioctyladipate), 결합제로 ㈜거원기술의 HX-879(Tetra-ethylenepentamine acrylnitrile)를 적용하였으며, 금속연료는 ㈜창성의 Aluminum을 사용하였으며 입자 크기는 30 μm이다. 산화제로는 ㈜한화의 AP를 사용하였다. AP는 두 종류로서 평균 입경은 큰 입자가(이하 APC라 칭함) 200 μm, 작은 입자는(이하 APF라 칭함) 6 μm이었다. 연소촉매로는 ㈜제노켐코리아의 FeOOH를 사용하였다. 경화촉매는 동인화학(주)의 TPB(triphenylbismuth)를 사용하였다. 당량비는 0.800으로 제조하였으며 경화는 2일 진행하였다. Table 1에 해당 추진제 조성을 표기하였다.

2.2 연소속도 측정

경화된 고체 추진제의 연소속도는 Strand burner에 의해 측정하였다. 고체 추진제는 직경이 6 mm이고 길이가 110 mm인 시료를 만들어서 외부에는 측면 연소를 방지하기 위하여 난연제를 도포한다. 질소 기체가 충진된 Strand burner로 1000에서 3000 psi의 압력과 상온 20℃에서 연소시간을 측정하여 연소속도와 압력지수를 계산하였다. 연소속도와 압력지수는 Vieille’s Law에 의한 Saint Robert 수학식 Eq. 1을 따라 계산하였다. a는 압력 상수이며, n 압력지수이다.

| (1) |

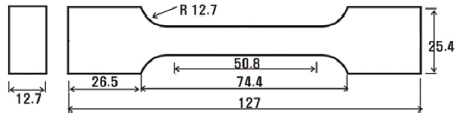

2.3 추진제 기계적 특성

경화가 완료된 추진제의 기계적 특성은 규격서 ADP-STD-2004 경화 추진제의 응력, 변형 및 탄성률 시험 방법에 따라 수행하였다. 다음의 Fig. 1과 같은 형태의 시편(JANNAF Specimen)으로 제조 하여 UTM(universal tensile tester)으로 신율-응력 곡선을 해석하여 강도, 신율, 탄성률을 구하였다. 인장 속도는 50 mm/min이었고, 20℃, 35%(RH)에서 시험하였다. 실험은 총 5회 반복실험을 진행하였다. 추진제의 최대 인장강도는 Sm(stress at maximum load)으로 표기하며, 최대 인장강도에서의 연신율은 Em(strain at maximum load)으로 표기한다. 최대 인장강도의 측정은 최대하중에서 시편의 원래 단면적을 나눠 계산한다.

2.4 라이너 제조 및 접착 시편 제작

라이너 원료의 기본 구성은 바인더로 HTPB(hydroxyl terminated polybutadiene)를 사용하였으며, 경화제로 IPDI(isophorone diisocyanate), 충진제로는 C. B.(carbon black), 가소제로 DOA(dioctyl adipate), 결합제로 HX-868(1,1,1-(1,3,5-benzene tricarbonyl)tri-2-ethyl-aziridine))을 적용하였으며, 경화 당량 비는 1.25로 제조하였다.

접착 시편은 내열재로 EPDM(Ethylene Propylene Diene Monomer)을 적용하였다. EPDM 내열재 상부에 라이너를 도포하고 1일 경화 후 경화된 라이너 위에 HTPB계 추진제를 충전하여 60 °C 2일 경화하였다.

2.5 접착력 실험

내열재/라이너/추진제간의 접착력 실험은 KSM 3722(인장, cubic tension)에 따라 수행하였다. 크로스 헤드속도는 0.5 in/min, 실험실 온도는 20℃ 습도는 38%(RH)을 유지하였다.

3. 결과 및 고찰

3.1 추진제 기계적 특성

황색과 적색 산화철을 적용한 추진제의 기계적 특성 비교를 Table 2에 나타내었다. 적색 산화철을 적용한 추진제의 인장강도는 8.51 bar 이며 황색 산화철을 적용한 추진제의 경우 8.94 bar로 약 5% 소폭 증가하였다. 신율의 경우 황색 산화철을 적용한 추진제에서 적색 산화철 적용한 추진제와 비교하여 1.28% 증가하였다. 황색 산화철과 적색 산화철의 가장 큰 차이는 입자 모양이다. 적색 산화철은 구형이며 황색 산화철은 침상형 형태를 나타낸다[9]. 바인더와 입자사이의 표면적은 침상형일 때 더욱 크며 하중이 증가함에 따라 고체 입자에 더 많은 하중이 전달되고 이로 인해 복합재료의 강성(Stiffness)이 증가하게 된다[10]. 따라서 본 연구에서 침상형의 황색산화철을 적용한 추진제에서 강성이 증가한 결과를 나타내었다.

3.2 AP 입자 비율에 따른 연소속도 변화

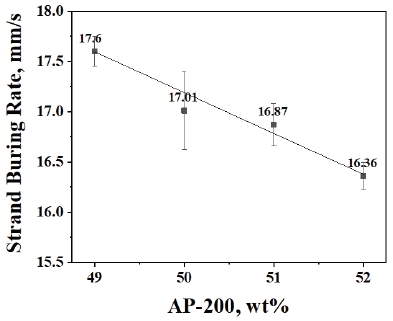

황색산화철을 적용한 추진제의 연소속도 비교를 Fig. 2에 나타내었다. 연소속도는 1800 psia, 20℃에서 측정하였다. 일반적으로 고체 추진제에서는 고체 입자의 투입량을 높이기 위해 두 종류 이상의 AP를 사용하며, 두 종류의 AP 입자 비율을 통해 연소속도 조절을 할 수 있다[6]. AP 기반의 추진제의 경우 연소속도는 AP 입자 크기에 따라 달라지며 AP 입자 크기가 작아지면 표면적이 증가하게 되고 추진제 표면에서 발생하는 확산화염에 더 큰 영향을 끼치게 된다. 따라서 고정된 AP 함량에서 AP 입자 크기가 감소함에 따라 연소속도가 증가한다[11].

본 연구에서는 AP 200과 6 μm을 사용하였으며 이들의 총량은 유지하고 비율을 1 wt%씩 조절하였다. 실험 결과 AP 200 μm 비율 감소 시 연소속도가 약 0.4 mm/sec 증가하였다.

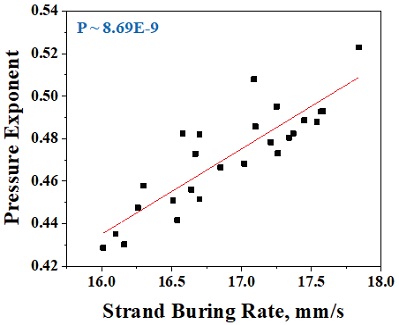

속도와 압력지수는 Vieille’s Law에 의한 Saint Robert 수학식을 통해 알 수 있다. 따라서 AP 비율에 따라 연소속도가 달라지며 달라진 연소속도에 의해 압력지수(n)값 역시 변경되는 것을 알 수 있다. Fig. 3에 연소속도와 압력지수의 관계를 나타내었다. 일반적으로 추진기관 설계 시 0.5 미만의 압력지수 값을 갖는 추진제를 요구한다[4,5]. 따라서 본 연구를 통해 황색산화철을 첨가한 추진제는 압력지수 값이 0.5인 17.5 mm/sec 이하의 운용조건에서 추진기관에 적용 가능하다고 판단한다. 연소속도와 압력지수와의 연관성을 통계적으로 확인하였다. P-value 계산 결과 8.69E-9로 연관성이 있다고 판단하였다.

3.3 믹서 Scale-up에 따른 추진제 특성 변화

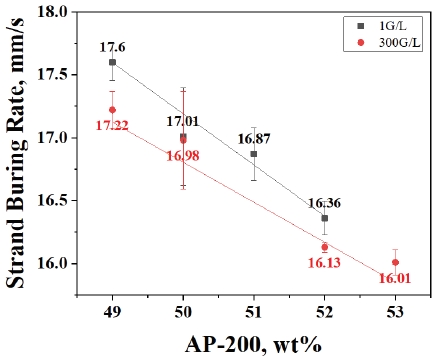

황색산화철을 적용한 추진제의 믹서 크기에 따른 연소속도와 기계적 특성 변화를 Fig. 4와 Table 3에 나타내었다. 일반적으로 추진제 조성 시험 시 1 G/L 믹서를 주로 이용하며, 추진기관 로켓 충전 시 50 혹은 300 G/L 믹서로 추진제를 혼화한다. 일반적으로 큰 용기와 스크루 컨베이어 장치로 인해 AP 입자들이 갈리게 된다. 따라서 작아진 AP 입자로 인해 연소속도가 증가한다[12]. 하지만 본 연구에서는 믹서 Scale-up 시, AP의 연소속도가 오히려 떨어지는 것을 알 수 있었다. 1 G/L에서 300 G/L으로 Scale-up 시 평균 0.21 mm의 연소속도 감소 현상을 보였으며, AP-200의 비율을 49∼53 wt% 조절 시에도 동일한 현상을 나타내었다.

반면 황색 산화철을 적용한 추진제 기계적 특성은 믹서 Scale-up 시, 최대인장강도(Sm)는 약 1.16 bar 감소, 최대인장강도에서의 연신율(Em)은 1.42% 증가하였다.

Scale-up 시 혼화량, 혼화 시간, 진공도, 블레이드와 믹서와의 간격, 블레이드와 블레이드의 간격 등 다양한 변수가 있다. 모든 변수를 고려하여 Scale-up 시 달라지는 추진제 연소특성과, 기계적 특성을 이론적으로는 설명할 순 없다. 하지만 결과 값 자체를 추진제의 고유한 특성이라고 생각하여 조성 설계를 해야 한다.

3.4 추진제의 접착력 비교

황색산화철을 첨가한 추진제와 적색산화철을 첨가한 추진제의 내열재/라이너/추진제 사이의 인장접착력(Cubic tension)을 Table 4에 비교하였다. 이들의 접착력에 문제가 생기면 추진기관 취급 중 그레인 변형이 일어나거나 연소 시 오작동 문제가 일어날 수 있으며, 장기 저장 후 노화 현상으로 물성이 변하여 추진기관의 성능에 영향을 미칠 수 있다. 본 연구 결과 황색산화철과 적색산화철은 내열재/라이너/추진제 사이의 접착력에는 큰 영향을 끼치지 않으며 동등한 접착력 수준으로 판단한다.

4. 결 론

황색산화철을 적용한 추진제에 특성에 대해 연구 고찰한 결과, 다음과 같은 결론을 얻었다.

침상형의 황색산화철을 적용한 추진제에서 강성이 증가한 결과를 나타내었다. 바인더와 입자사이의 표면적은 침상형일 때 더욱 크며 하중이 증가함에 따라 고체 입자에 더 많은 하중이 전달되고 이로 인해 복합재료의 강성이 증가하게 되기 때문이다.

황색산화철을 적용한 추진제에서 AP 200 μm 비율 감소 시 연소속도가 약 0.4 mm/sec 증가하였다. AP 입자 크기가 작아지면 표면적이 증가하게 되고 추진제 표면에서 발생하는 확산화염에 더 큰 영향을 끼치게 되기 때문이다.

연소속도가 증가할수록 압력지수 값이 증가하며 황색산화철을 첨가한 추진제는 17.5 mm/sec 이하의 운용조건에서 추진기관에 적용 가능하다고 판단한다.

Scale-up 시 평균 0.21 mm의 연소속도 감소 현상을 보였으며, 최대인장강도(Sm)는 1.16 bar 감소, 최대인장강도에서의 연신율(Em)은 1.42% 증가하였다.

황색산화철과 적색산화철은 내열재/라이너/추진제 사이의 접착력에는 큰 영향을 끼치지 않으며 동등한 접착력 수준으로 판단한다.

Acknowledgments

[이 논문은 한국추진공학회 2019년도 추계학술대회(2019. 11. 27-29, 해운대 그랜드호텔) 발표논문을 심사하여 수정·보완한 것임.]

References

-

Mason, B.P. and Roland, C.M., “Solid Propellants,” Rubber Chemistry and Technology, Vol. 92, No. 1, pp. 1-24, 2019.

[https://doi.org/10.5254/rct.19.80456]

-

Chaturvedi, S. and Dave, P.N., “Solid Propellant: AP/HTPB Composite Propellant,” Arabian Journal of Chemistry, Vol. 12, No. 8, pp. 2061-2068, 2019.

[https://doi.org/10.1016/j.arabjc.2014.12.033]

-

Srinivasan, K., Narayanan, S. and Sharma, O.P., “Numerical Studies on Erosive Burning in Cylindrical Solid Propellant Grain,” Springer-Verlag, Heat Mass Transfer, Vol. 44,No. 5, pp. 579-585, 2008.

[https://doi.org/10.1007/s00231-007-0280-5]

- Cho, M.Y., Heo, J.Y. and Sung, H.G., “Unsteady Internal Ballistic Analysis for Solid Rocket Motors with Erosive Burning,” Journal of the Korean Society of Propulsion Engineers, Vol. 13, No. 2, pp. 17-21, 2009.

-

Teyssandier, F. and Love, B.J., “Cure Advancement of Urethane Networks Using a Sigmoidal Chemorheological Model,” Polymer Engineering & Science, Vol. 50, No. 3, pp. 499-503, 2010.

[https://doi.org/10.1002/pen.21560]

-

Park, S.J., Won, J.U., Park, J.H., Park, E.Y. and Choi, S.H., “Solid Propellants for Propulsion System Including a Yellow Iron Oxide,“ Journal of the Korean Society of Propulsion Engineers, Vol. 22, No. 3, pp. 65-71, 2018.

[https://doi.org/10.6108/KSPE.2018.22.3.065]

-

Park, S.J., Song, J.K., Park, E.Y., Rho, T.H. and Choi, S.H., “A Study on Improvement of Adhesion HTPB Propellant/liner/insulation,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 4, pp. 92-97, 2019.

[https://doi.org/10.6108/KSPE.2019.23.4.092]

- Song, H.J., Hong, S.P. and Park, J.W., “Ther Study on Service Life Evaluation Test of Composite Solid Propellant,” Journal of the Korean Society of Propulsion Engineers Fall Conference, pp. 572-575, 2012.

- Yim, Y.J., Kim, J.H. and Yoo, J.C., “Effect of FeOOH on Burn Rate for AP Propellant,“ Journal of the Korean Society of Propulsion Engineers Spring Conference, pp. 390-393, 2010.

-

Paknia, A., Pramanik, A., Dixit, A.R. and Chattopadhyaya, S., “Effect of Size, Content and Shape of Reinforcements on the Behaviour of Metal Matrix Composites (MMCs) under Tension,” Journal of Materials Engineering and Performance, Vol. 25, No. 10, pp. 4444-4459, 2016.

[https://doi.org/10.1007/s11665-016-2307-x]

-

Park, S.J., Choi, S.H., Song, J.K., Park, E.Y. and Rho, T.H., “A Study on the Improvement of Rheological Characteristics of HTPB/AP Propellant,” Polymer(Korea), Vol. 43, No. 5, pp. 1-5, 2019.

[https://doi.org/10.7317/pk.2019.43.5.700]

- Horine, C.L. and Madison, E.W., “Solid Propellant Processing Factors in Rocket Motor Design,” NASA SP-8075, pp. 17-18, 1971.