추진제 형상과 연소관 단열재 불균일 삭마의 관계

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

후방보스단열재의 부담을 경감시키기 위해 전진 배치된 다중 핀 그레인 형상을 적용한 고체추진기관의 연소시험을 총 2회 수행하였다. 다만 분해 점검 시 후방보스단열재에 불균일 삭마패턴이 관찰되었다. 국부삭마와 광역삭마의 주기적인 반복을 정밀 계측하였으며, 전방 핀에서 유발된 불균등한 유동이 후방보스단열재에 부딪히면서 발생되는 2차원 유동 및 맴돌이 유동이 원인임을 확인하였다. 또한 후방 핀을 제거하여 평균유속과 편차를 저감시킴으로 후방보스단열재 건전성을 확보할 것으로 판단된다.

Abstract

In order to relieve the burden of the rear ablative material, the combustion test of the solid rocket motor with the forward deployed multi-pin grain design was successfully performed twice. However, after disassembling the solid rocket motor, a non-uniform ablation pattern was found in the rear ablative material. Periodic repetition of local and regional ablation was measured precisely. Two-dimensional flow and eddy flow, created by the uneven main-pin flow hitting the rear ablative material, were identified as the cause of non-uniform ablation. In addition. when the rear pins were removed, the possibility of securing the soundness of the rear ablative material was confirmed as the average flow velocity and the standard deviation were lowered.

Keywords:

Solid Rocket Motor, Non-uniform Ablation, Grain Design키워드:

고체추진기관, 불균일 삭마, 추진제 형상1. 서 론

고체추진기관은 대기권 내에서 비행할 때 날개구동을 통해 효율적으로 궤적을 조정할 수 있다. 일반적으로 날개구동장치의 공간 확보를 위해 토출관 형태의 노즐구조부가 적용되며, 후방보스단열재(EPDM; ethylene propylene diene monomer)는 일정한 경사를 가지며 반경이 줄어든다. 하지만 고추력이 필요하면서도 종횡비에 의해 추진기관 형상이 제한되는 경우, 후방보스단열재에서 토출관까지 구간에서 급격한 반경 감소가 존재할 수밖에 없다. 이는 일반적인 추진기관보다 해당 부위에 상대적으로 높은 유속을 유발한다. 이러한 현상은 노즐목 삭마가 많이 진행된 연소후기로 갈수록 심해지게 된다. 따라서 연소가 진행될수록 후방보스단열재에 큰 내열부담으로 작용하여, 후방돔과 토출관 연결부위에 가스누출이나 파손 등의 문제를 일으킬 확률이 높아진다.

따라서 후방보스단열재에 가해지는 내열부담을 저감시키는 방향으로 그레인 형상 설계가 진행되었다. 먼저 점진증가연소보다는 중립형 프로파일에 가까운 실린더/다중핀 그레인 형상을 선정하여 연소 후기의 내열부담을 줄였다[1]. 또한 다중핀의 위치를 그레인 구조적 안정성을 보장하는 한계까지 전방으로 전진시킴으로써, 후방보스단열재가 화염에 노출되는 시간을 최대한 늦췄다.

이러한 설계 관점으로 보완하여 제작된 고체 추진기관의 총 2번의 연소시험을 진행하였다. 연소시간 동안 추력 섭동은 미약하게 있었지만, 압력섭동과 음향섭동이 공진하는 연소불안정 현상은 관찰되지 않았다. 또한 관심 영역이었던 후방보스단열재 또한 연소 시험 후 잔여 두께가 충분히 남아있었다.

보통 알루미늄을 내포한 추진제를 사용한 추진기관에 있어 후방보스단열재의 삭마는 연소가스의 유속에 의하여 더 크게 영향을 받는다고 알려져 있다[2]. 다만 후방보스단열재에 이전 추진기관에서 발견하지 못 했던 특이한 불균일 삭마패턴이 발생하였다. 기존에 연구된 다중핀 그레인 형상의 경우 후방보스단열재에선 핀이 있는 방향과 일치하는 부위가 많이 삭마되는 단순패턴이 관찰되었을 뿐이다[3,4].

이에 본 연구에서는 이러한 불균일 삭마패턴의 발생 원인을 현상 계측과 유동해석을 통해 획득한 내부유동과 비교하여 분석하고, 불균일 삭마 현상을 저감시킬 수 있는 개선 방향을 제시하고자 하였다.

2. 불균일 삭마 현상

2.1 연소시험 종료 후 탄분해

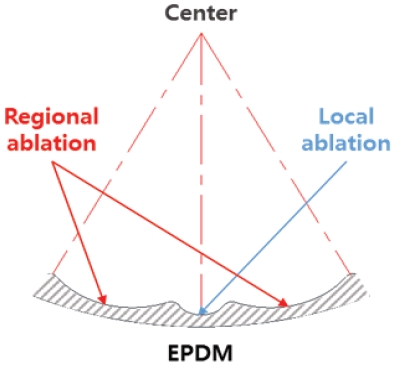

연소시험 후 해당 추진기관을 분해하여 점검한 결과 축소부내열재와 결합되는 위치의 후방보스단열재에서 Fig. 1과 같은 불균일 삭마패턴이 발견되었다. 국부삭마 영역 양쪽으로 광역삭마 두 부분의 주기적인 반복이 육안으로 관찰되었다. 따라서 연소 후 전/후방연소관단열재는 45도 간격으로, 관심영역이었던 후방보스단열재는 15도 간격으로 삭마두께를 계측하였으나, 데이터 상으로는 경향이 보이지 않았다. 하지만 2번째 연소시험에서도 유사한 불균일 삭마패턴이 발견되었고, 이에 정밀계측을 시도하였다.

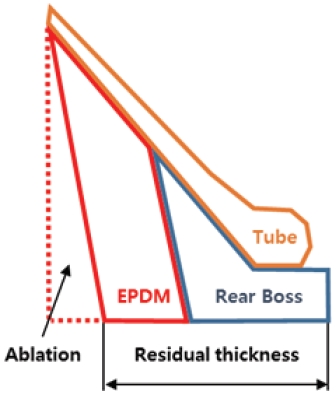

2.2 정밀계측

초기 측정이 국부삭마가 계측될 만큼의 분해능을 확보하지 못 했기 때문에, 정확한 후방보스단열재 삭마 두께 계측을 위해 Fig. 2와 같은 기준을 사용하였다. 각도계측의 기준이 되어야 될 후방보스의 중심을 정확하게 특정할 수 없기에, 후방보스를 48등분한 위치별로 잔여두께를 측정하였다. 그럼에도 분해능이 확보되지 않기 때문에 일정영역 내에서 삭마 두께의 변화율이 0이 되는 지점의 잔여두께는 따로 측정한 후 해당 각도를 확인하여, 최소한의 계측으로 불균일 삭마패턴을 파악하고자 하였다.

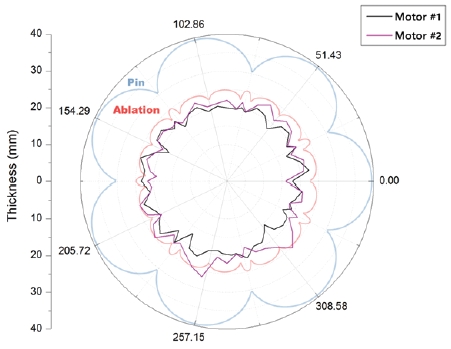

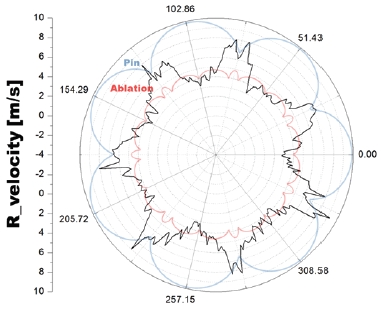

시험 전 초기두께에서 정밀 계측된 잔여두께를 제하여 Fig. 3과 같이 각도별 삭마두께로 도시하였다. 푸른색으로 실제 핀이 위치하고 있는 각도를 표시하였으며, 붉은색으로 육안으로 관찰하였던 불균일 삭마패턴의 주기적 반복을 가정하여 묘사하였다. 핀 사이에 국부적인 삭마가, 그 양옆으로 광역삭마 일어나는 패턴이 보인다.

2호기의 257.15도 부근에선 광역삭마가 한쪽으로 치우치고, 308.58도 부근에선 가운데로 합쳐져서 상대적으로 삭마 정도가 심하게 나타나는 등 시험과정에서의 편차는 존재한다. 하지만 붉은색으로 가정한 불균일 삭마패턴과 두 번의 연소시험 결과가 전체적으론 유사한 모습으로. 추진기관의 고유특성임을 확인할 수 있다. 이러한 불균일 삭마 현상을 분석하기 위해 유동해석을 수행하였다.

3. 수치해석

3.1 모델 선정 및 해석조건

최대 챔버압력으로 발생유량 및 유속이 최대인 시점에서 삭마가 가장 급속히 진행되겠지만, 그레인 형상 설계상 해당 시점에서는 핀 최대반경이 연소관 내열재에 접촉하고 각각의 핀 형상이 서로 충분히 겹쳐 축대칭 형상에 가까워진다. 이에 구분된 핀 형상이 남아 있으며, 실험결과에서 vortex shedding 현상으로 인한 추력 섭동이 상대적으로 강하게 나타나는 특정 웹거리의 그레인 형상을 선택하였다. 해당 시점 부근에서 불균일 삭마를 유발하는 유동 특성이 가장 잘 나타나고, 이후 최대압력 및 유속 시간대를 지나면서 해당 삭마패턴을 경로로 하여 영역을 넓힌 것으로 가정하였다. Fluent mesh mode를 활용하여 maximum ortho skew가 7.0e-1 미만의 약 443만개의 cell로 비정렬 3D 격자를 구성하였다. 그레인 표면과 후방보스단열재, 축소부내열재, 토출관, 노즐부, 확대부 형상을 고려하였다.

유동해석 조건은 pressure-based type, steady이며, 난류 모델로 SST k-omega를 사용하였다. 해석 유체는 이상 기체 비연소 가스로, 실제 사용된 추진제 연소가스의 임의 물성치를 사용하였다. 입력변수는 Table 1과 같으며, 연소시험 분석을 통해 획득한 특정 시점의 발생유량을 그레인 표면에 mass-flow inlet 조건으로 입력하였으며, 확대부 출구면을 pressure outlet으로, 나머지 면은 wall 조건으로 경계조건을 입력하였다.

3.2 수치해석 결과

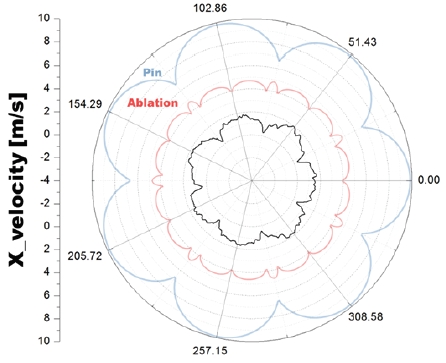

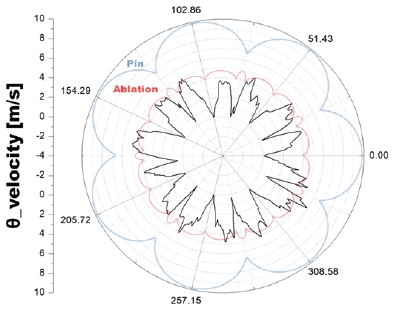

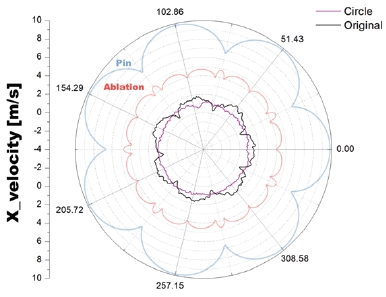

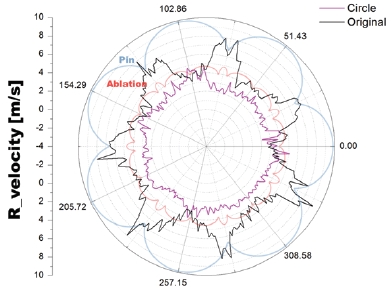

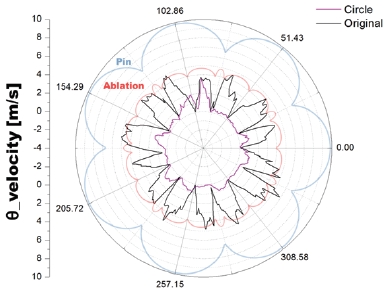

유동해석을 수행하고, 후방보스단열재 부근(1mm offset)의 유속을 Fig. 4, 5, 6과 같이 성분별로 도시화하였다. 먼저, 축방향 유속을 보면 핀의 위치에서 최대이며, 핀 사이에서 최저임을 확인할 수 있다. 반경방향의 경우, 반대로 핀 위치보다는 핀 사이에서 높은 유속을 보이고 있다. 또한 정확하게는 핀 사이가 아닌 핀 사이를 빗겨간 양쪽으로 최댓값을 나타내는 경향이 보인다. 각방향 유속의 경우는 핀과 핀 사이에서는 모두 최저이며, 14등분된 균등한 패턴을 보이고 있다.

삭마가 가장 덜 되는 핀의 중심에서는 속도 성분의 상당부분을 차지하는 반경방향, 각방향 유속이 현저히 낮다. 광역삭마 패턴은 각방향 유속 분포와 유사하며, 국부삭마 위치에서 축방향, 각방향 유속은 최솟값이며, 반경방향 유속은 높은 편임을 확인할 수 있다.

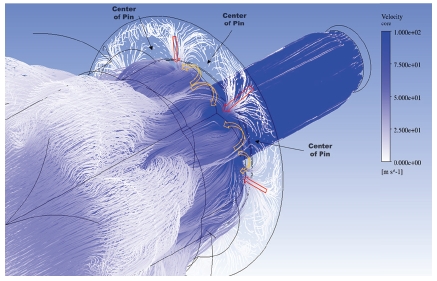

성분별 유속 분포를 보면, 불균일 삭마패턴이 복합적인 유동으로 형성되었음을 유추할 수 있다. 핀 형상에서 나오는 추가 유량이 후방보스단열재에 핀의 중심 위치별로 부딪히게 된다. 이 때 부딪혀서 아래로 바로 내려가는 유동은 상대적으로 빠른 축방향 속도를 가지면 코어 유동에 합류하게 되고, 대부분은 상대적으로 유량이 적은 양쪽 각방향으로 회전하면서 반경방향으로 내려가게 된다.

Fig. 7과 같이 후방보스단열재에 부딪혀서 외각 방향으로 솟구친 유동은 맴돌이 영역을 발생시키는데, 상대적으로 압력이 낮은 핀 사이의 경로만을 이용하여 반경방향으로만 내려가게 된다. 기존의 실린더/다중핀 그레인에서는 선회류 유동과 와류튜브가 관찰[5]되었던 것과는 다른 내부유동으로 불균일 삭마패턴이 생성됨을 확인하였다.

3.3 불균일 삭마 저감 방안

유동해석으로 특정 유동 패턴이 불균일 삭마를 발생시키는 것을 확인하였다. 2번의 연소시험에서 후방보스단열재 잔여두께가 여유가 있었고, 수치상 후방보스단열재 부근의 유속의 절대값이 큰 편은 아니다. 따라서 추가적인 내열 성능 관점에서 검토가 필요하지만, 유동 관점에서 불균일 삭마패턴 자체를 저감시키는 개선을 시도하였다.

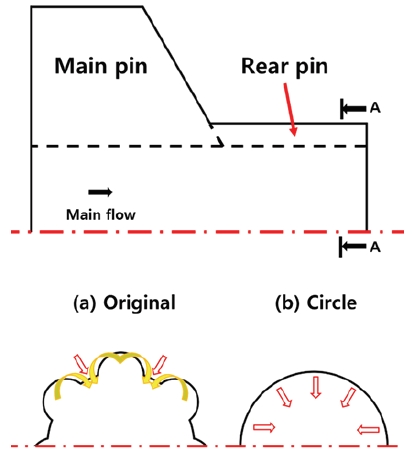

Fig. 8에서와 같이 유동 불균형을 발생시키는 전방 핀 바로 뒤에는 후방 핀이 존재한다. 이는 전방 핀 최대 반경에 비해 약 48%의 반경을 가지는 후방 핀으로 분할 코어 이동 경로로서 코어 제거 작업을 용이하게 만들어준다.

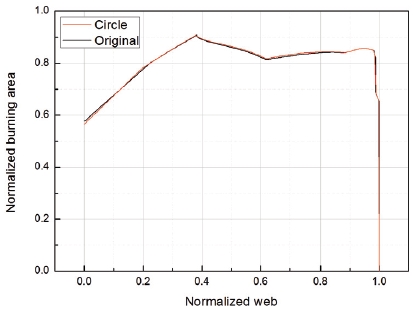

유동 관점에서 이러한 후방 핀의 존재가 전방 핀이 발생시키는 유동특성을 유지 및 강화시킨다고 가정하여, 후방 핀을 제거한 그레인 형상인 Circle 모델을 Maximum Ortho Skew가 7.0e-1 미만의 약 442만개의 cell로 비정렬 3D 격자를 구성하였다. Fig. 9와 같이 후방 핀 제거로 인한 연소면적 적분값이 약 0.1% 증가할 뿐, 연소면적 변화에 큰 차이가 없음을 확인하고, 동일한 조건으로 유동해석을 수행하였다.

유동해석을 통해 계산된 후방보스단열재 부근(1mm offset)에서의 성분별 유속을 도시화하면 Fig. 10, 11, 12와 같다. 맴돌이 유동이 빠져나가는 경로인 핀과 핀 사이에 축방향 유속이 상대적으로 낮았던 7부분의 경향이 Circle 모델에서는 해소된 것을 확인할 수 있다. 광역 삭마에 지배적 영향을 준 것으로 판단되는 각방향 유속을 비롯해 성분별 평균 유속 및 편차가 Table 2와 같이 확연하게 줄어들었다.

후방 핀을 제거함으로써 확보되는 완전한 원형 그레인 형상의 존재가 균일한 유동 발달에 충분한 것으로 판단된다. 분할코어 제작 및 충전 후 제거 공정 시에 문제가 없다면 후방 핀을 제거함으로써, 전방 핀에서 유발된 불균등한 유동이 해소된다. 이는 후방보스단열재 부근의 2차원 유동을 감소시킬 뿐만 아니라, 맴돌이 유동 경로 자체도 없어짐으로써 균등하고 낮은 유속을 확보할 가능성을 확인하였다. 이를 통해 후방보스 단열재 삭마를 저감시킬 수 있을 것으로 생각된다. 또한 후방 핀이 제거된 완전한 원형 그레인은 전방 핀 최대 반경의 약 40%에 해당하는 반경을 가지므로, 동일 시간대에 코어 유동이 후방보스단열재에 부딪히는 위치 자체도 상대적으로 낮아 내열 성능 관점에서도 이점이 존재한다.

4. 결 론

고추력이 필요하면서도 종횡비가 제한된 토출관 적용 추진기관의 경우, 빠른 유속으로 인하여 후방보스단열재의 부담이 상당하다. 이를 고려한 전진 배치된 다중핀 그레인 형상을 설계하여 연소시험을 수행하였지만, 후방보스단열재에 불균일 삭마패턴이 발견되었다. 이를 유동해석을 통하여 원인을 분석하였다.

축방향, 반경방향, 각방향 별로 상이한 유속 분포를 보이며, 전방 핀에서 유발된 유량 차이로 인한 불균형을 내포한 주유동이 후방보스단열재에 부딪히고, 2차원 유동 및 맴돌이 유동을 발생시키면서 불균일 삭마패턴을 유발했음을 확인하였다.

또한 유동특성을 유지 및 강화시키는 후방 핀을 제거한 그레인 형상으로 유동해석을 수행한 결과, 유동이 균등하게 발달하면서 후방보스단열재에 부딪히면서 발생될 수 있는 2차원 유동 및 맴돌이 유동을 해소시킴으로, 속도 성분별로 평균 및 편차가 줄어듦을 확인하였다.

본 연구를 통해 전진 배치된 다중핀 그레인 형상에서 발생될 수 있는 불균일 삭마패턴의 원인을 유동해석을 통하여 규명하였고, 그레인 형상 변경을 통해 불균일 삭마 가능성을 줄일 수 있는 방안을 제시하였다. 이를 통해 추후 비슷한 그레인 형상을 적용한 추진기관을 설계할 때 활용될 수 있을 것으로 생각된다.

Acknowledgments

[이 논문은 한국추진공학회 2019년도 추계학술대회(2019. 11. 27-29, 해운대 그랜드호텔) 발표논문을 심사하여 수정·보완한 것임.]

References

- Sutton, G.P., Rocket Propulsion Elements, 6th ed., John Wiley & Sons Inc., New York, USA, 1992.

- Lee. H., Kang. Y., Lim. S., Oh. J., Lee., K., “A New Tset Method to Evalute Influence of Al2O3 to Rubber Insulator in Solid Propellant Rocket Motor,“ Journal of the Korean Society of Propulsion Engineers, Vol. 15, No. 3, pp.9-14, 2011.

-

T. Shimada, M. Sekiguchi, and N. Sekino, “Flow Inside a Solid Rocket Motor with Relation to Nozzle Inlet Ablation,“ AIAA Journal, Vol. 45, No. 6, pp. 1324-1332, 2007.

[https://doi.org/10.2514/1.22952]

-

Hwang. K.-Y. and Yim. Y.-J., “Effects of Propellant Gases on Thermal Response of Solid Rocket Nozzle Liners,” Journal of Propulsion and Power, Vol. 24, No. 4, pp. 814-821, 2008.

[https://doi.org/10.2514/1.34368]

- Kim. D., Lee. I., Lee. Y., Koo. J., Kang. M., Kim. Y., “Visualization of Roll Torque Generating Flows in a SRM Submerged-Nozzle by Cold Air-flow Test,” Journal of the Korean Society of Propulsion Engineers, Vol. 15, No. 2, pp.29-35, 2011.