Zr과 ZrNi로 구성된 고체연료의 노화 연구 Part 2: 화학반응식 추출 및 성능모사

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 점화제와 지연제에 대한 시차 주사 열량 측정법을 통하여 반응 속도식 및 발열량을 추출하여 노화에 따른 반응 특성을 분석하기 위한 정밀 수치계산을 수행하였다. 연소 실험을 수행하여 수분이 관여된 노화에서 점화제와 지연제에서 명확한 연소 중단을 확인하였다. 이 결과를 수치계산과 비교하여 노화가 점화제와 지연제 전반에 성능 감소 및 오작동 요인으로 작용됨을 확인 하였다.

Abstract

Differential scanning calorimetry and numerical analysis were performed to estimate the performance degradation and ignition characteristics of the pyrotechnic device due to aging. The reaction kinetics extracted from the calorimetry are implemented into the numerical simulation of the igniter and the pyrotechnic delay, subjected to natural, thermal, and hygrothermal aging conditions. Also, combustion experiments are conducted to confirm that aging due to moisture is a major cause of performance failure of the pyrotechnic device as shown from the present numerical simulations.

Keywords:

Pyrotechnics, Solid Fuel, Aging Effect, Initial Burn Time Delay, Ignition Failure키워드:

파이로테크닉스, 고체연료, 노화, 점화 지연, 절심1. 서 론

금속이 추가된 고에너지 물질은 높은 에너지 밀도와 장기간 보관의 가능성 그리고 적은 양으로 빠른 화학반응이 가능하다는 장점을 가지고 있다. 이러한 특징들로 인하여 금속연료들은 가스 발생기, 폭약, 지연관 등 각종 항공우주산업과 무기체계에 사용된다[1-4]. 특히, 금속연료를 기초로 하는 파이로 물질인 점화제와 지연제로 이루어진 지연관은 지연제의 느린 연소 속도를 이용하여 일정 시간 지연시키는 장치이다[5]. 이 때, 점화제는 높은 열을 내며 빠르게 반응한 뒤, 지연제는 점화제의 높은 온도에 의해 점화되어 느린 연소 속도로 시간을 지연시키는 역할을 한다.

지연관은 각종 무기체계 등이 설계된 임무를 수행함에 있어서 매우 중요한 역할을 가지고 있기 때문에, 다루기 쉬워야 하며, 저장에 용이해야 하고 장기간 보관에도 신뢰성을 유지할 수 있어야 한다[6]. 그러나 위와 같은 요구사항에도 불구하고, 지연 장치의 오작동은 여러 이유로 지속적으로 발생한다. NASA의 표준 점화기의 경우에는[7] 브릿지 와이어와 점화 물질간에 열적 접촉이 매우 불안정하여 불발한 사례가 있었다. 이외에도 노화로 인한 파이로테크닉 장치들의 성능 감소 및 불발에 관한 연구가 실험적으로 그리고 수치연구적으로 많이 보고가 되고 있다.

Han et al.[8]은 X-ray photoelectron spectroscopy (XPS)와 X-ray powder diffraction experiments (XRD) 실험을 통하여 점화제에 많이 사용되는 Zr/Fe2O3의 노화 메커니즘을 규명하였고, Tuukkanen et al.[9]도 노화로 인한 성능 감소를 막기 위해 실험적으로 연료-산화제의 비율을 바꿔가며 노화에 미치는 영향을 연구하였다. NASA 표준 점화기에 사용된 Zirconium Potassium Perchlorate (ZPP)에 대하여 다양한 습도 환경에서 노화된 경우의 성능 감소를 실험적으로 보고된 연구도 있었다[10].

파이로 물질의 노화에 대하여 수치 해석 연구도 다양하게 보고되었다. 노화로 인하여 변하게 될 반응 속도 상수 및 열적 파라미터들을 바꿔가며 시뮬레이션을 진행한 뒤, 각 영향에 대해 분석한 연구가 있었다[11]. 그 외에도 노화된 고체 연료의 점탄성을 예측하기 위한 모델을 제시한 연구가 보고된 바 있다[12].

본 연구에서는 점화제와 지연제, 발화제(BKNO3), 그리고 알루미늄 케이스로 구성된 지연관에 대하여 실험과 수치 해석이 진행되었다. 점화제와 지연제의 Pristine 샘플은 2019년에 제작되었으며, 자연 노화된 샘플로는 2012년, 2010년도에 제작된 샘플이 사용되었다. 각 노화된 샘플은 본 논문 Part 1에서 자세히 다루고 있다. Part 1에서 수행된 Differential Scanning Calorimetry (DSC)결과로부터 반응 속도식과 발열량을 추출하였다. 추출된 각 파라미터들이 노화로 인한 반응 특성 변화를 적절히 반영하였는지 판단하기 위하여 0-D 계산을 통해 검증을 하였고, 2-D 지연관 시뮬레이션을 진행하였다. 결과적으로 지연관 내부의 반응 전파 구조에 대해 살펴보고, 노화에 의한 성능 감소와 각 노화 과정에 따른 영향을 논의해보았다.

2. 반응 속도식 및 발열량 추출

2.1 대상 고체연료

점화제의 경우 금속 연료로 Zr이, 산화제로 Fe2O3가 사용된다. 점화제는 각 물질들이 물리적으로 혼합된 고체 파우더 형태이다. 지연제는 금속 연료로 Zr/Ni 합금이, 초기 산화제로는 KClO4, 이후 높은 온도에서 반응하는 산화제로 BaCrO4가 사용된다.

본 연구에 사용된 점화제와 지연제는 각각 2010, 2012, 2019년도에 제작이 되었으며, 실제 지연관에 충전이 된 채 군용 창고에 보관이 된 샘플들이다. 군용 창고는 특수 온도 장치가 없이 그늘진 곳에 위치한다. 따라서 지연관 샘플들은 (점화제, 지연제) 계절에 따른 온도와 습도 변화를 7년에서 9년 동안 겪었다. 노화기간 이후 지연관을 분해하여 채취된 샘플을 사용하였으며, 분석에 사용된 샘플의 세부 사항은 part 1 논문을 참조한다. 실험이 진행되기 전에 지연관에 적용된 점화제 및 지연제 샘플들의 수분 함량은 약 2-3%로 측정되었다. 열 및 수분가속노화는 각각 95°C and 95°C와 98% RH 조건에서 8주간 진행되었다. 자세한 샘플의 조성, 노화조건 등은 Part 1에 나타냈다.

2.2 DSC 실험

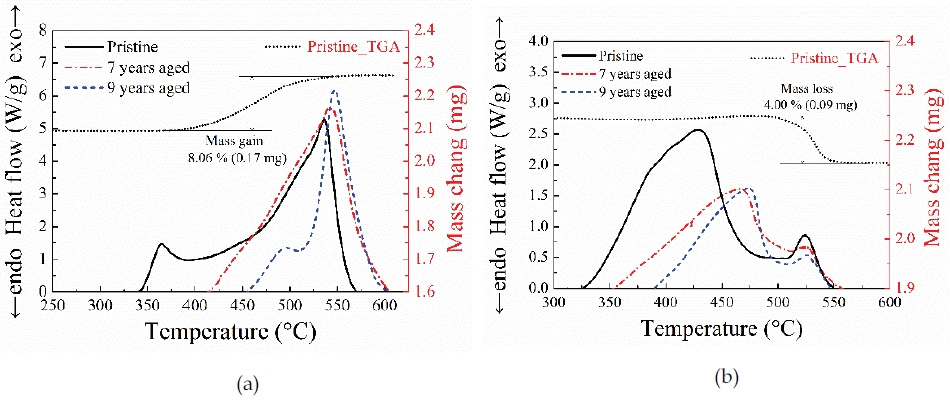

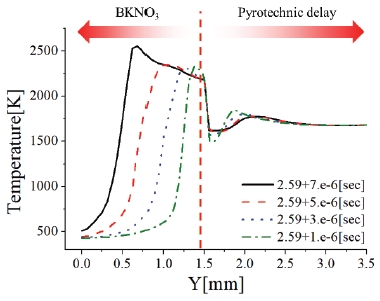

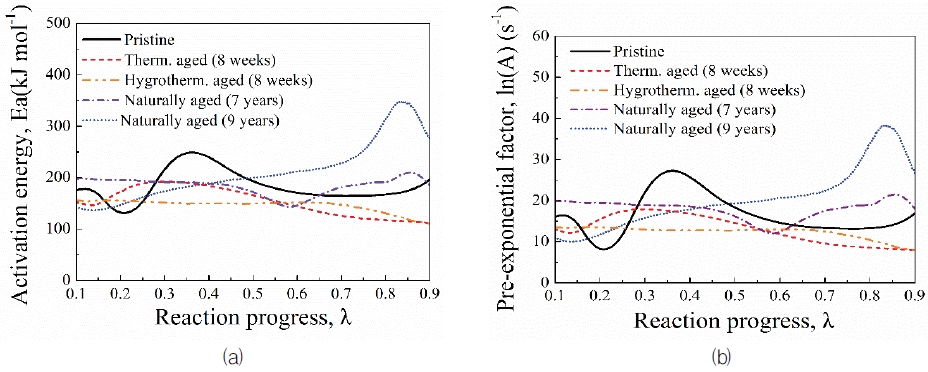

DSC 실험에 사용되는 고에너지 물질의 양은 mg 단위의 소량이며 참고 물질로 이루어진 밀폐형 팬을 통해 구속되며, DSC 실험 조건은 Table 1에 정리되었다. Pristine 점화제와 지연제의 DSC 실험 결과는 Fig. 1과 같다. Eq. 1-3으로부터 DSC 실험 결과, S(t)와 기준선, B(t)를 사용하면 생성물의 질량 분율, 반응 속도를 구할 수 있다.

다른 승온 온도(heating rate)로 여러 번 진행된 DSC 실험 결과가 존재할 경우 Friedman 등전환법을 이용하여 반응 속도 상수들을 도출할 수 있다. 이 때, 가장 보편적으로 적용되는 방법으로서 Arrhenius 형태의 반응 속도식의 양변에 자연로그를 취하여 Eq. 4로 나타낼 수 있다.

여기서, Eλ와 Aλ는 반응 속도 상수들로 각각 순간적인 생성물의 질량 분율 λ일 때의 활성화 에너지와 빈도 상수를 의미한다. 그리고 R, t, T는 기체 상수, 시간, 온도이다.

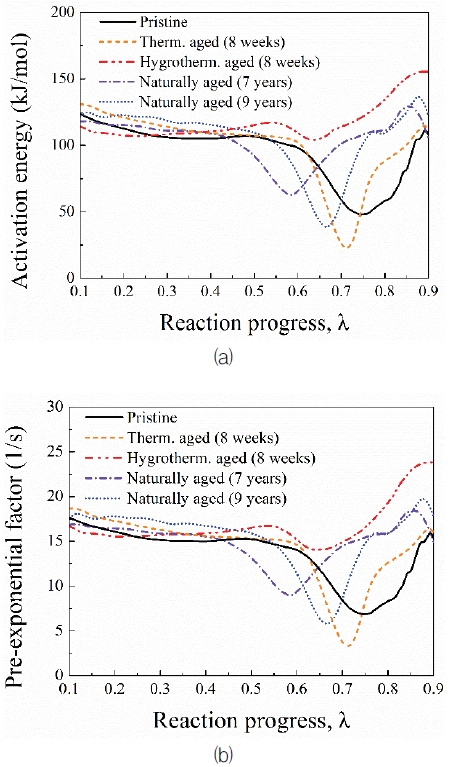

1/T가 x축, 가 y축인 평면에 DSC 실험 결과를 나타내면, 동일한 λ를 잇는 –Eλ/R의 기울기와 ln(Aλf(λ))의 y절편을 갖는 일차식을 얻게 된다. 따라서 Friedman 등전환법을 통하여 대상 물질에 대한 특정 λ에서의 활성화 에너지와 빈도 상수를 얻게 된다. 이 방법을 적용하여 점화제와 지연제의 활성화 에너지와, 빈도 상수를 Fig. 2와 3에 정리하였다. 추출된 열적 parameter만으로는 각 물질들이 노화에 따라 어떠한 반응 특성을 나타내는지 알기 어렵기 때문에, 다음 장의 0-D계산을 수행하였다.

DSC extracted Arrhenius parameters: (a) activation energy and (b) pre-exponential factor for igniter

DSC extracted Arrhenius parameters: (a) activation energy and (b) pre-exponential factor for pyrotechnic delay.

| (1) |

(0 ≤ λ ≤1)에서

| (2) |

| (3) |

| (4) |

2.3 반응 속도식 및 발열량 검증을 위한 0-D 계산

추출된 반응 속도 상수들과 발열량이 점화제와 지연제의 노화로 인한 반응 특성을 잘 반영하고 있는지 검증하기 위하여 0-D 계산을 수행하였다. 계산에 사용되는 지배방정식은 다음 식(5)와 식(6)과 같다.

| (5) |

| (6) |

여기서 ρ, C, Q, 는 각각 밀도, 비열, 그리고 발열량이다. 초기 점화 온도는 1,000K으로 설정했으며, 계산에 사용된 밀도와 비열 값을 Table 2에 정리하였다. 밀도는, 실험장비로 측정한 값이 아닌 부피와 질량으로부터 계산된 밀도 값을 사용하였다.

이 때, 밀도는 점화제와 지연제의 전체 부피와 무게로 각각 계산된 값이다. 점화제의 비열의 경우 문헌을 참고하여[13], 점화제의 반응 전파 온도가 2300K-3000K로 값이 나오도록 임의로 설정이 되었다. 지연제의 비열은 NIST database[14]을 참고하였으나, BaCrO4의 비열에 대한 문헌 부족으로 인하여 BaO의 비열이 310J/(kg K), Cr의 비열이 450J/(kg K)인 것을 고려하여 370J/(kg K)으로 가정한 뒤, mixture rule을 토대로 계산되었다.

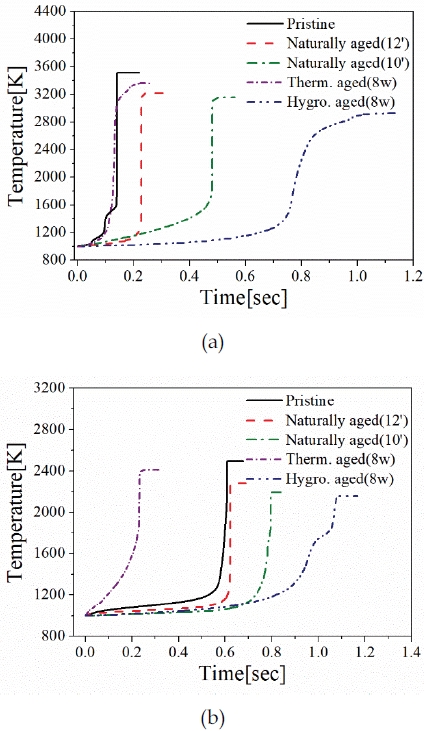

0-D 계산 결과는 Fig. 4에 나타내었다. Fig. 4(a)에서는 점화제의 특성에 맞게 9년 자연 노화가 진행되더라도 0.5초 이내에 반응이 빠르게 종료되는 것과 지연제를 점화시키기에 충분한 반응 온도를 갖는 것을 관찰할 수 있다. 자연적으로 노화가 됨에 따라, 반응 지연 시간이 길어지며, 반응 온도가 감소된다. 이러한 특징은 자연적으로 노화됨에 따라 금속 연료인 Zr의 표면에 산화피막이 형성되고, 점차적으로 분해되는 산화제로 인하여 나타난 결과로 Part 1의 실험 결과에서도 잘 증명하였다. 노화되지 않은 샘플과 12년도에 생산된 샘플의 차이와 12년에 생산된 샘플과 10년도에 생산된 샘플의 차이를 비교하면, 성능이 더욱 크게 감소되는 것이 보여진다. 이것은 더욱 두꺼워진 산화막과 분해된 산화제의 특성으로 시간이 지남에 따라 비선형적으로 성능 감소가 가속화되는 것임을 암시한다. 열 가속 노화 샘플의 경우 반응 지연 시간에 큰 차이를 보이지 않는다. 이러한 이유는 점화제의 산화제인 Fe2O3가 열적으로 분해되지 않는 특성을 가지고 있고, 그에 따라 금속 연료인 Zr의 산화막도 생성되지 않기 때문이다. 반대로 수분 가속 노화 샘플은 큰 변화를 보여주는데, 이는 열적으로는 분해가 되지 않던 Fe2O3가 수분이 있을 시에는 분해가 진행되기 때문에 산화가 가속화되어 큰 성능 감소가 나타나게 된다. 이 결과들은 Part 1 실험 결과에서 실험적으로 증명되었다.

Fig. 4(b)는 지연제에 대하여 계산된 결과이다. 노화되지 않은 지연제를 보면 약 1,200K까지 반응이 지연된 후에 급격한 반응이 진행되는 것이 확인된다. 이는 지연제를 이루고 있는 Zr/Ni 합금과 BaCrO4가 높은 점화온도를 가지고 있고, 이 두 물질을 점화시키기 위하여 초기에 KClO4가 반응을 하는 것으로 일정 온도까지는 KClO4만 천천히 반응하며 온도를 올린 후 특정 온도에서 두 물질이 점화되고 급격하게 반응하면서 이와 같은 특성을 보여주는 것이다. 점화제와 동일한 이유로 자연적으로 노화될 때에는 점차 성능이 감소하되, 시간이 지남에 따라 감소량이 더욱 커지는 것을 볼 수 있다. 열 가속 노화 지연제의 경우 노화되지 않은 지연제에 비하여 반응이 빨리 종료되는 것이 관찰된다. 이것은 KClO4가 KClO3, KCl로 각각 열분해되어, 초기 반응 지연이 발생하지 않고, 빠르게 Zr/Ni 합금과 BaCrO4의 점화 온도에 도달하면서 보여주는 특성이다. 그러나 ZrNi의 조기 산화로 인해 최종 반응 종료시간은 pristine 지연제보다 더 느리게 끝나는 것을 보인다.

3. 모델링

3.1 지배 방정식

노화에 따른 연소 지연 시간을 예측하고, 각 물질의 반응 특성들이 실제 지연관에 미칠 영향을 예측하기 위하여 2-D 시뮬레이션이 진행된다. 점화제와 지연제의 반응을 모사하는데 있어서는 위에서 추출되고, 검증된 반응 속도식과 발열량을 사용한다. 그리고 점화제는 고체-고체 반응을 하는 물질이고[15], 지연제는 가스를 발생시키지 않는 물질이기 때문에[6], 대류 항들을 고려할 필요가 없다. 그러므로 발화제(BKNO3)가 점화되기 전까지의 지배방정식은 다음과 같다.

| (7) |

0-D 계산과는 다르게, 공간에 대해서 고려된 에너지 보존 방정식을 사용하고, 반응 속도식으로는 Eq. 6을 그대로 사용한다. 여기서, Eq. 7에 있는 k는 effective thermal conductivity를 의미한다. 열전도율은 구성 물질과 입자들의 크기, 압축 강도 등에 의해서 달라지기 때문에 실제 연소 실험된 결과를 바탕으로 유추되었다. 점화제는 열전도율에 무관하게 반응 온도도 높고, 반응 속도가 빠르기 때문에 지연제와 같은 열전도율이 사용되었다. BKNO3가 점화될 시에는 고압의 가스가 발생하며, 모든 대류를 고려해야 되고, 그로 인한 고체 내부의 스트레스들을 정확하게 계산하기 위하여 고려되는 지배방정식은 다음과 같다.

점화제, 지연제, 그리고 BKNO3에 대해서는 Eq. 8~10,

| (8) |

| (9) |

| (10) |

그리고, 알루미늄 케이스의 대해서는 식(11)~식(13)이 적용된다.

| (11) |

| (12) |

| (13) |

여러 물질의 경계면을 추적하고, 두 물질 사이의 경계 조건을 결정하기 위하여 level-set 기법과 ghost fluid 기법이 적용되었다[16]. 또한, 지배방정식은 시간에 대하여 3차 Runge-Kutta 기법을, 공간에 대해서 3차 Convex ENO 기법을 사용하였다.

3.2 상태 방정식

본 연구에서 반응하지 않은 고체 물질에 대해서는 Mie-Gruneisen EOS, BKNO3의 반응으로 생성된 기체의 압력에 대해서는 Jones-Wilkins-Lee (JWL) EOS가 사용되었다. 또한, 계산에 사용된 각 파라미터는 Table 3에 정리하였다.

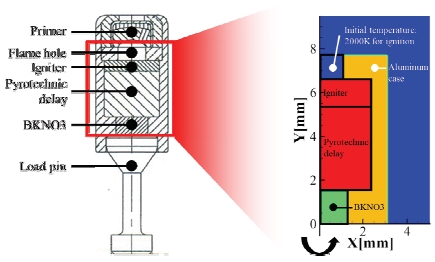

3.3 계산 도메인

계산 도메인을 Fig. 5에 나타내었다. 케이스는 알루미늄 재질이고, 외부로의 열 소산을 시뮬레이션하기 위하여 공기로 설정하였다. 그리고 알루미늄 케이스 상단 중앙에 화염 구멍을 위치시키고, 초기 조건으로 해당 구멍 위치에 2000K으로 10ms동안 온도 조건을 부여함으로써 뇌관으로부터 생성된 화염이 점화제를 점화시키는 것과 유사하도록 설정하였다. 이 때, BKNO3에 해당하는 활성화 에너지와 빈도 상수는 각각 9.16E9[1/sec], 1.8E5[kJ/kmol]로 설정되었다[19].

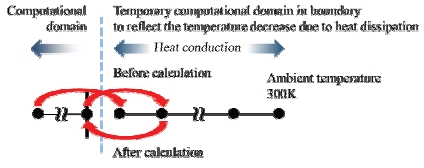

3.4 경계 조건

계산 도메인에서 왼쪽은 축 대칭 조건이, 밑면에는 zero-gradient 조건이 설정되었다. 그러나 외부로 빠져나가는 열 손실에 대한 영향을 보기 위하여, 오른쪽 면과 윗면은 다른 경계조건이 부여된다. 외부로의 열 손실을 계산하기 위하여 도메인 크기를 늘리는 것은 매우 계산 효율이 떨어지는 행위이다. 따라서, 계산 도중 경계 조건을 부여할 때, 외부로 빠져나간 만큼의 열 손실이 고려된 온도를 추가적으로 계산한 뒤에 부여하도록 한다. 그러기 위하여 경계조건을 부여하기 전에, 실제 계산 영역과는 별개의 계산 영역을 생성한다. 그 뒤에 1-D로 열전도를 고려하여 열 손실을 계산한다. 이 때, 한쪽 끝은 300K으로 유지시키고, 반대 끝에는 실제 계산 영역에서의 경계 값을 부여한다. 결국 외부로의 열 손실의 영향을 받은 온도가 실제 계산 영역에서의 경계조건으로 부여된다. Fig. 6은 경계면의 온도 설정 규칙을 설명 하였다.

4. 2-D 모델링 시뮬레이션

4.1 자연 노화된 지연관의 2-D 시뮬레이션

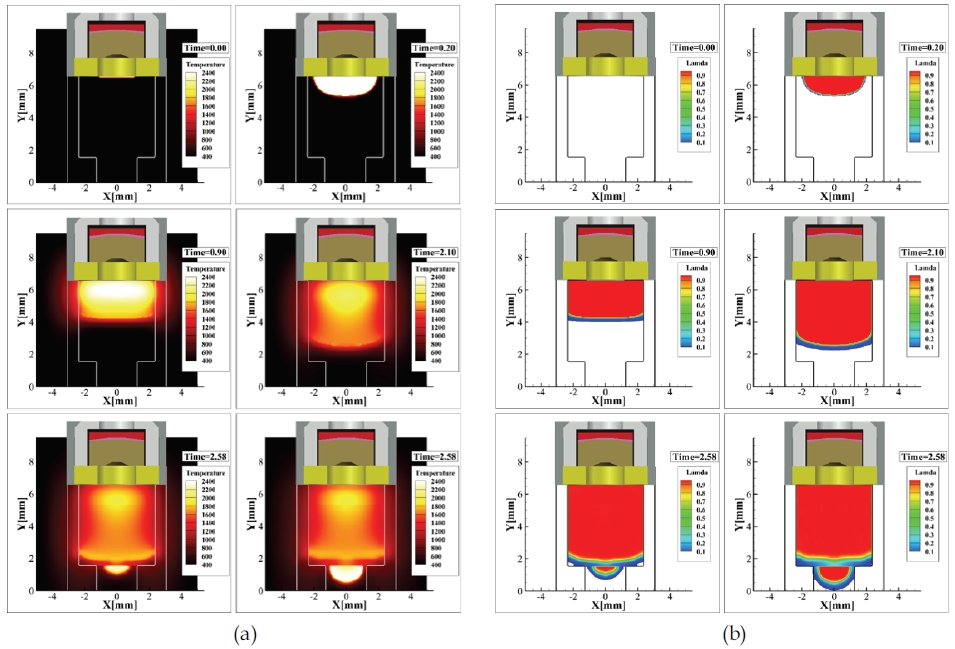

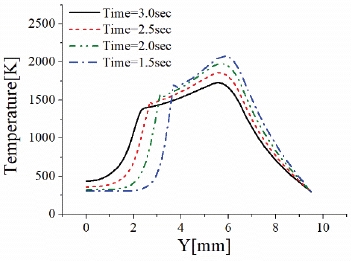

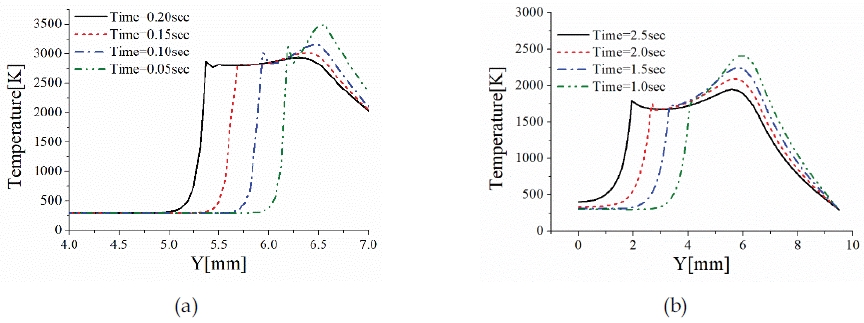

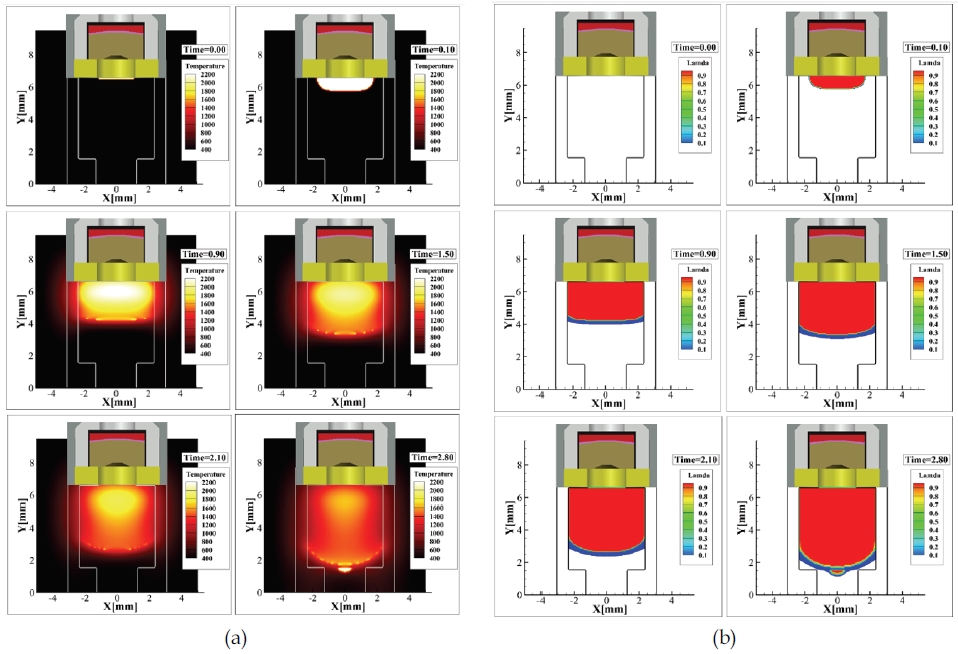

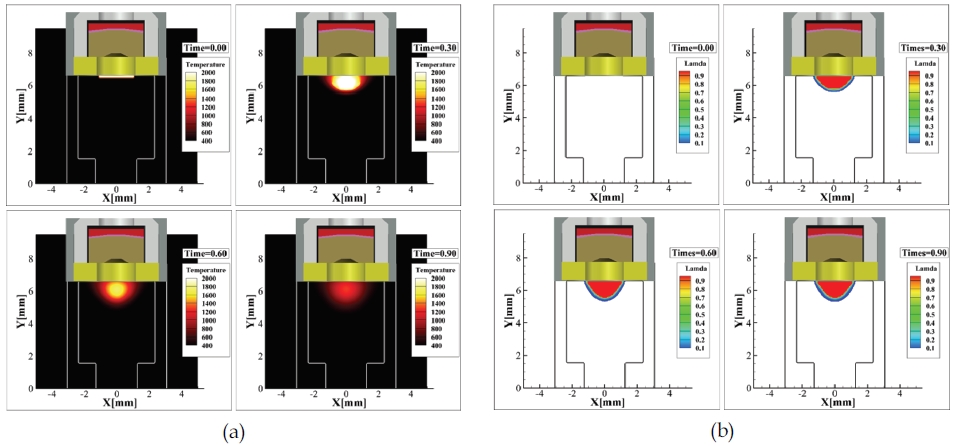

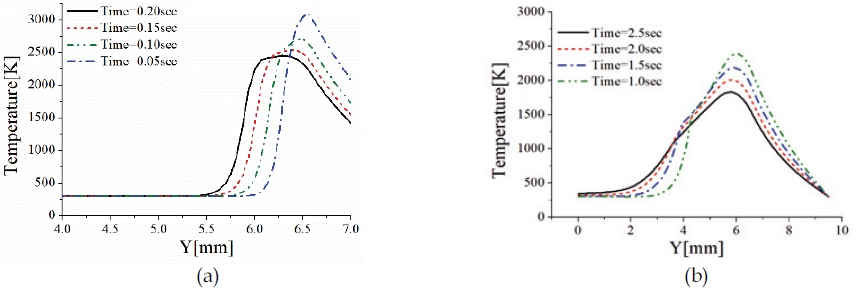

노화되지 않은 지연관에 대한 2-D 시뮬레이션 결과는 Fig. 7에 나타내었다. Fig. 8은 지연관 중앙에서 점화제와 지연제의 온도를 보여주는데 X와 Y값은 Fig. 5의 개요도를 참조한다.

Temperature along the center axis of the pyrotechnic device: (a) pristine igniter and (b) pristine pyrotechnic delay.

점화제는 5mm/s의 빠른 연소 속도를 가지고, 0.3초 이내에 반응을 마친다. 그 후에 점화제에서 생산된 높은 열이 지연제로 전도되며, 반응이 전파된다. 그리고 외부로의 열 손실로 인하여 내부 연소 속도가 벽면에서의 연소 속도보다 더 빠른 것 역시 관찰된다. Fig. 8(a)에서, 점화제로부터 공급되는 열이 지속적으로 줄어들고 있음에도, Fig. 8(b)와 같이 지연제 내부 반응은 1800K의 반응 전파 온도와 1.5mm/s의 연소 속도를 유지하며 안정된 모습을 보여준다. 점화제는 충분한 열을 생산하여 지연제를 빠르게 점화시키고, 지연제는 점화된 후에 안정적으로 반응이 전파 되는 것도 확인되었다.

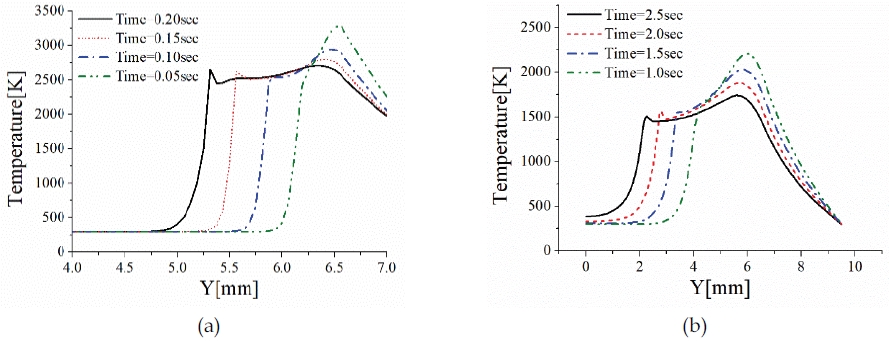

Fig. 9와 10은 7년 자연노화된 점화제의 2-D 시뮬레이션 결과 지연관 중간에서의 온도 그래프를 보인다. 점화제는 노화 되지 않은 샘플과 동일하게 0.3초 이내에 점화제의 반응을 마치고 지연제를 점화시킨 것을 알 수 있다. 그러나 Fig. 10(a)의 온도 범위를 보면 알 수 있듯이, 전반적인 반응 온도가 감소하고, 벽면에서의 속도는 또한 2.1초에서부터 크게 감소되며, 연소 지연 시간마저 더욱 지연되었다. 그러나 Fig. 10(b)은 7년 자연노화된 지연관이 약간의 성능 감소는 있지만, 1500K으로 일정한 반응 전파 온도와 1.25mm/s의 연소 속도를 보여주면서 안정적인 지연관의 반응 전파 특성을 보여준다.

Reaction progress of 7 years naturally aged igniter and pyrotechnic delay: (a) temperature and (b) lambda, λ.

Temperature along the center axis of the pyrotechnic device (a) 7 years naturally aged igniter and (b) 7 years naturally aged pyrotechnic delay.

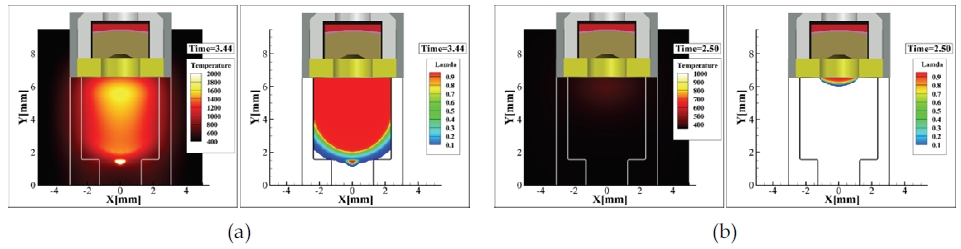

Fig. 11과 12는 9년 자연노화된 점화제의 계산 결과를 보여준다. Fig. 12(b)에서 점화제의 연소 속도가 2.5mm/s의 느린 속도로 전파된다. 따라서, 9년 자연노화된 점화제는 높은 발열량을 가지고 있음에도, 느린 반응 속도로 인하여 반응을 유지시키지 못한다. 일부 지연제가 연소되었으나, 점화제로부터 충분히 점화되지 못하였기 때문에 지연제의 반응이 더 전파되지 못하고 중단되었다. Fig. 12(a)에서 점화제가 모두 반응하지 못하고, 일부만 반응한 뒤 부족한 열량으로 인하여 지연제의 반응이 중단된 것은 Fig. 13에서 보여지는 실제 불발된 지연관의 경우와 흡사하다.

Reaction progress of 9 years naturally aged igniter and pyrotechnic delay: (a) temperature and (b) lambda, λ.

Temperature along the center axis of the pyrotechnic device: (a) 9 years naturally aged igniter and (b) 9 years naturally aged pyrotechnic delay.

4.2 가속 노화된 지연관의 2-D 시뮬레이션

본 연구에서는 노화 과정에서 열 및 수분에 과도하게 노출될 시 어떠한 영향이 발생하는지 알아보기 위하여 열 및 수분 가속 노화 지연관에 대한 2-D 시뮬레이션을 진행하였다. Fig. 14는 각각 열가속 지연관과 수분가속 지연관에 대한 계산 결과이다. Pristine 지연관과 동일하게 람다 스펙트럼이 넓게 퍼져있는 것이 보이지만, 벽면에서의 연소 속도가 느린 것이 주요한 특징이다. 이러한 특징이 관찰되는 이유는 KClO4의 열분해로 인한 초기 반응 지연의 가속화가 결국 반응 지연 시간을 줄이지만, 연료의 노화가 일정한 시간에 걸쳐 천천히 반응하도록 하기 때문이다. 결과적으로, 알루미늄 케이스의 열 방출량과 단위시간당 순간적인 열 생성량의차이가 줄어들어 벽면의 연소 속도가 감소하게 된다. Fig. 14(b)에서는, 수분가속노화된 지연관에서는 점화되지 않는 모습을 보여준다. 단위시간당 열 방출량의 감소로 외부로의 열 손실에 매우 취약해져서 Fig. 15와 같이 중앙에서의 반응 온도와 연소 속도가 시간이 지남에 따라 크게 감소되는 특성을 보인다.

Reaction progress of (a) 8 weeks thermally aged pyrotechnic device and (b) 8 weeks hygro-thermally aged pyrotechnic device.

4.3 BKNO3의 연소 사뮬레이션

지연제까지 반응을 마치고, BKNO3가 반응을 시작한 순간부터는 고압의 가스가 생성되며, 점화제와 지연제가 보여준 고체 내에서의 확산 화염과는 다르게 대류를 동반한 화염으로 매우 빠르게 반응이 전파된다. Fig. 16은 Fig. 7에서의 맨 아래 줄에 해당하는 시간에 대한 값들을 그래프로 나타내어 BKNO3의 연소로 생성된 대류 화염 속도와 일반적인 고체 내에서의 확산 화염 속도가 크게 다르다는 것을 보여준다.

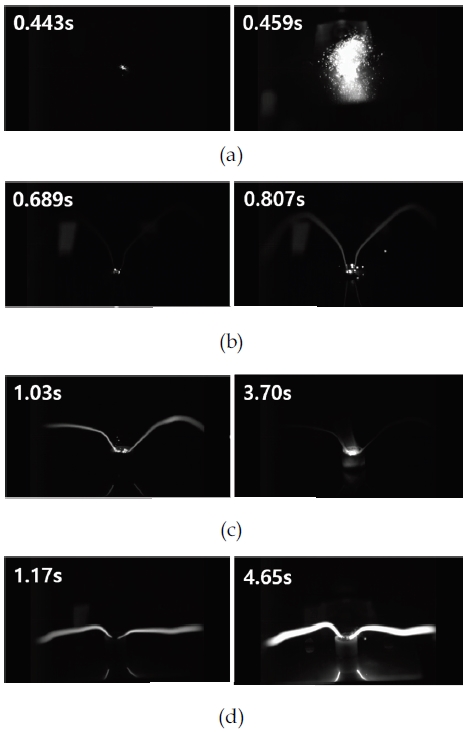

5. 연소 실험

점화제와 지연제에 대해 연소실험을 수행하였다. 모두 동일한 DC power supply를 사용하였고, 10.6mm의 나이크롬 와이어를 사용하였다. 점화제는 단위 시간당 발열량이 뛰어나 10mg의 소량의 샘플을 사용한 반면 지연제는 100μL의 도가니를 가득 채워 연소실험을 수행하였고 약 50mg를 사용하였다. 촬영에 사용된 카메라는 팬텀 V711이며, 1,000fps와 노출 시간은 10us으로 하였다. 카메라 전원과 power supply를 동일한 트리거로 연결하였다. 연소 실험 결과는 Fig. 17과 같다. Fig. 17(a)는 pristine 점화제, (b)는 9년 자연노화 점화제이며, (c)는 pristine 지연제, (d)는 9년 자연노화 지연제이다.

Combustion experiment for (a) pristine igniter, (b) 9 years aged igniter, (c) pristine pyrotechnic delay, and (d) 9 years aged pyrotechnic delay.

노화되지 않은 점화제는 약 0.443초후에 연소를 시작하여 약 0.016초 뒤에 최대 발열량에 도달한다. 여기서 점화시작은 최초로 점화제가 발열하는 시간으로 하였다. 자연노화 점화제의 경우 pristine 점화제에 비해 0.246초 뒤에 반응을 시작했으며, 약하게 오랫동안 반응을 지속하였다. 논문 Part 1에서 살펴본 결과로부터 금속 연료가 산화되었고, 그 결과 반응이 지연되었다. 8주 수분가속노화 점화제의 경우 동일조건에서 점화가 되지 않았다.

Pristine 지연제는 점화제보다 늦게 반응을 시작하였고, 처음 반응 시작은 약 1.03초가 걸렸다. 지연제는 점화제와 같은 폭발적인 반응이 있기 보다는 화염이 전달되는 수준의 연소를 하였으며, Fig. 17(c)는 화염이 전파되고 있는 부분을 보여준다. 9년간 자연노화된 지연제(Fig. 17(d))는 연소가 전혀 진행되지 않았다. 마찬가지로 수분가속노화 지연제도 연소가 진행되지 않았다.

모델링 및 시뮬레이션 결과와 동일한 결과로, 수분에 의한 노화 또는 자연노화는 초기 점화시간을 지연시킬 뿐만 아니라 연소 중 발열량을 크게 감소시킨다. 또한 전체적인 연소시간도 길어지는데, 이는 단위시간당 발열량을 저하시켜 연소 실패의 큰 원인으로 작용한다.

6. 결 론

DSC 실험을 통하여 각 노화된 물질들의 반응 속도식과 발열량이 추출되었다. 0-D 계산을 진행하여, 자연적으로 노화가 될수록 점차 반응 지연 시간이 늘어나고, 반응 온도가 감소되는 경향을 나타내었다. 그리고 열 가속 노화된 경우 점화제는 큰 성능 차이를 관찰할 수 없었으나, 지연제에서 초기 반응 지연의 가속화와 낮아진 단위시간당 발열량이 보여졌고, 수분 가속 노화된 모든 샘플들은 큰 성능 감소를 보였다. 이러한 반응 특성들이 지연관에 미치는 영향을 알아보기 위하여 2-D 시뮬레이션을 진행하였다. 자연 노화 될수록 0-D 계산 결과와 마찬가지로 성능이 점차 감소되나, 10년도에 생산된 지연관의 불발이 관찰됨에 따라 현재의 초기 및 경계 조건, 형상에 대해 지연관은 7-9년의 임계 수명을 가지고 있음을 예측할 수 있다. 열 가속 노화된 지연관은 단위시간당 발열량의 큰 감소로 열 손실에 특히 취약해지고, 수분 가속 노화된 지연관은 점화제와 지연제가 기능을 수행하지 못한다. 연소 실험 결과는, 노화가 진행됨에 따라 초기 연소 시간이 길어지며, 단위시간당 발열량이 감소함을 명확히 보였다. 특히 수분가속노화 지연제와 점화제는 점화가 되지 않았다. 따라서 노화로 인한 지연관의 성능 감소의 큰 원인은 수분에 의한 노화이며, 단위 시간당 열 생성량과 연소 시간을 지연시킴으로 지연관 장치의 절심을 초래한다.

Acknowledgments

본 연구는 Hanwha Yeosu Grant(2018)에서 제공한 지연제와 점화제로 수행된 연구입니다. 연구에 도움을 주시어 감사의 말씀을 전합니다.

References

- Lucy, M.H., Hardy, R.C., Kist, E.H., Watson J.J. and Wise, S.A., “Report on Alternative Devices to Pyrotechnics on Spacecraft,” NASA TM-11047, 1996.

-

Freesmeier, J.J. and Butler, P.B., “Analysis of a Hybrid Dual-Combustion-Chamber Solid-Propellant Gas Generator,” Journal of Propulsion and Power, Vol. 15, No. 4, pp. 552-561, 1999.

[https://doi.org/10.2514/2.5478]

-

Klingenberg, G., “Experimental Study on the Performance of Pyrotechnic Igniters,” Propellants, Explosives, Pyrotechnics, Vol 9, No. .3, pp. 91-107, 1984.

[https://doi.org/10.1002/prep.19840090304]

-

Swanepoel, D., Fabbro, O.D. and Focke, W.W., “Manganese as Fuel in Slow Burning Pyrotechnic Time Delay Compositions,” Propellants, Explosives, Pyrotechnics, Vol. 35, No. 2, pp. 105-113, 2010.

[https://doi.org/10.1002/prep.200900005]

-

Walters, I.T. and Lori J.G., “Environmentally Friendly Boron-Based Pyrotechnic Delays: An Additive Manufacturing Approach,” ACS Sustainable Chemistry & Engineering, Vol. 7, No. 4, pp. 4360-4367, 2019.

[https://doi.org/10.1021/acssuschemeng.8b06204]

-

Ulas, A., Risha G.A. and Kuo, K.K.. “An Investigation of the Performance of a Boron/Potassium‐Nitrate Based Pyrotechnic Igniter,” Propellants, Explosives, Pyrotechnics, Vol. 31, No. 4,, pp. 311-317, 2006.

[https://doi.org/10.1002/prep.200600047]

- Varghese, P. L., “Investigation of Energy Transfer in the Ignition Mechanism of a NASA Standard Initiator,” NASA Report, NAG9–201, 1988.

-

Han, B.H., Kim Y., Jang, S. and Yoh, J.J., “Thermochemical Characterization of Zr/ Fe2O3 Pyrotechnic Mixture under Natural Aging Conditions,” Journal of Applied Physics, Vol. 126, No. 10, pp. 105113, 2019.

[https://doi.org/10.1063/1.5096803]

-

Tuukkanen, I. M., Brown, S.D., Charsley, E.L. and Goodall, S.J., “A Study of the Influence of the Fuel to Oxidant Ratio on the Ageing of Magnesium–Strontium Nitrate Pyrotechnic Compositions Using Isothermal Microcalorimetry and Thermal Analysis Techniques,” Thermochimica acta, Vol. 426, No. 1, pp. 115-121, 2005.

[https://doi.org/10.1016/j.tca.2004.07.011]

-

Oh, J., Jang, S.G. and Yoh, J.J., “Towards Understanding the Effects of Heat and Humidity on Ageing of a NASA Standard Pyrotechnic Igniter,” Scientific reports, Vol. 9, No. 1, pp. 1-12, 2019.

[https://doi.org/10.1038/s41598-019-46608-8]

-

Lee, H., Bulian, C. and Claxton, S., “Numerical Investigation of Reaction Front Propagation in Pressed-column Pyrotechnic Time-delay Devices,” 47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2011.

[https://doi.org/10.2514/6.2011-5731]

-

Deng, B., Xie, Y. and Tang G.J.,. “Three Dimensional Structural Analysis Approach for Aging Composite Solid Propellant Grains,” Propellants, Explosives, Pyrotechnics, Vol. 39, No. 1, pp. 117-124, 2014.

[https://doi.org/10.1002/prep.201300120]

-

Lv, B., Xu, Y., Hou, B., Wu, D. and Sun, Y., “Preparation and Combustion Properties of α-Fe2O3 Coated Zr Particles,” Materials Research Bulletin, Vol. 43, No. 10, pp. 2769-2777, 2018.

[https://doi.org/10.1016/j.materresbull.2007.10.022]

- Chase, M.W, Jr., “NIST-JANAF Thermochemical Tables Fourth Edition,” Jounal of Physical and Chemical Reference Data, Monograph No. 9, 1998.

-

Yang, L. “Effects of Fuel Particle Size and Impurity on Solid-to-solid Pyrotechnic Reaction Rate,” 47th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2011.

[https://doi.org/10.2514/6.2011-5581]

-

Kim, K. and Yoh, J.J., “Shock Compression of Condensed Matter Using Multimaterial Reactive Ghost Fluid Method,” Journal of Mathematical Physics, Vol. 49, No. 4, pp. 043511, 2008.

[https://doi.org/10.1063/1.2905152]

- Ward, A. “Investigation of Aluminum Equation of State Generation.” Master’s Theses, Marquette University, 2011.

-

Kim, B., Jang, S. and Yoh, J.J., “A full-scale Hydrodynamic Simulation of Energetic Component System,” Computers & Fluids, Vol. 156, pp. 368-383, 2017.

[https://doi.org/10.1016/j.compfluid.2017.08.010]

-

Lee, H., “Ignition Delay Investigation in a Pyrotechnic Cartridge with Loosely-Packed Propellant Grains,” 45th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 2009.

[https://doi.org/10.2514/6.2009-5191]

- Park, B., Chang, I., Back, S. and Son, Y., “Storage Lifetime Prediction of Zr-Ni Delay System in Fuze K510 for High Explosive Shell,” Journal of the Korea Institute of Military Science and Technology, Vol. 12, No. 6, pp. 719-726, 2009.