터빈 1단 베인 엔드월에서 막냉각 홀 배열에 따른 막냉각 특성 변화

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

1단 베인 엔드월에서 막냉각 성능을 증가시키기 위해서 본 연구를 진행하였다. 1단 베인에서의 유동 및 막냉각 특성을 분석하기 위해 수치해석을 진행하였고, 유동특성을 고려하여 서로다른 6가지의 막냉각 홀 배열을 설계하였다. 그 결과, 기본형상의 경우 냉각유체가 흡입면으로 편향되면서 압력면과 노즐 목에서 낮은 냉각 효율을 나타냈다. 반면 일부 홀들을 압력면을 따라 설치한 경우, 횡방향 유동이 냉각유체에 미치는 영향이 감소하여 압력면과 노즐 목에서 막냉각 효율이 증가하였다. 이에 기존 막냉각 홀 배열보다 막냉각 효율이 16% 증가하였다.

Abstract

The present study investigates to improve the film cooling performance on the vane endwall. Numerical simulation was conducted to analyze film cooling characteristics on the vane endwall. Six different hole arrangements were designed considering flow characteristics on the endwall. The results showed that the film cooling effectiveness was low on the pressure side and nozzle throat in the base case, because coolant was deflected from the pressure side to the suction side. On the other hand, when the holes were installed near the pressure side, the film cooling effectiveness was enhanced on the pressure side and nozzle throat, because the coolant was less affected by cross flow. Therefore, the film cooling effectiveness increases about 16% compared to the base hole arrangement.

Keywords:

Gas turbine, Endwall, Film cooling hole키워드:

가스터빈, 엔드월, 막냉각 홀1. 서 론

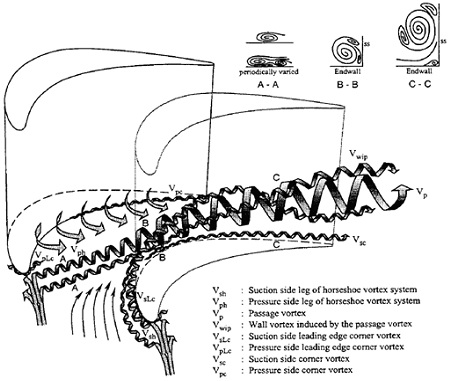

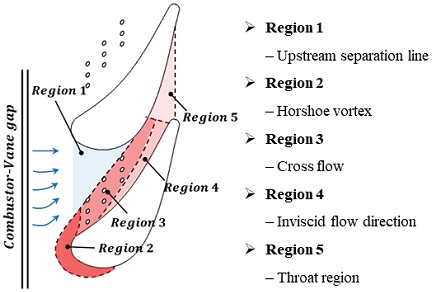

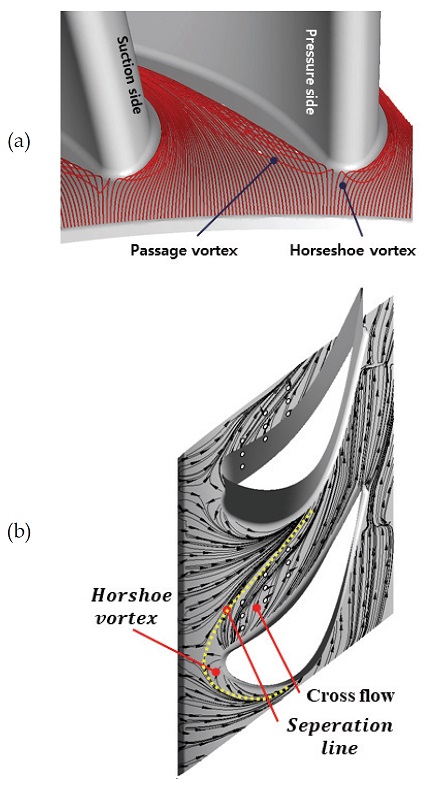

가스터빈의 효율 및 출력을 증가시키기 위해서 터빈입구온도는 지속적으로 증가하고 있다. 이에 소재의 한계온도를 상회하고 있어 터빈의 냉각 설계는 필수적인 요소이다. 터빈 1단 베인은 연소기 출구에 설치되어 있어 상당한 열부하를 받는 부품 중 하나이다. 또한 연소방식이 예혼합 방식으로 변경됨에 따라 엔드월에서 열부하가 증가되어 파손사례가 발생하고 있다. 특히 엔드월에서는 Fig. 1과 같이 말발굽와류(Horseshoe vortex), 통로와류(Passage vortex), 횡방향 유동(Cross flow), 코너와류(Corner vortex)와 같은 이차와류들이 존재하여 열부하가 높을 뿐만 아니라 막냉각을 통한 냉각을 어렵게 한다.

이에 엔드월의 막냉각 성능을 증가시키기 위해막냉각 홀의 배열에 관한 연구가 이루어져 왔다. Fridrich et al.[2,3]은 암모니아 실험 기법을 이용하여 기존의 막냉각 분포를 분석하고 이를 개선시키기 위한 연구를 수행하였다. 그 결과, 기존 형상에서는 냉각유체가 말발굽 와류와 통로와류에 의해 주유동과 혼합되면서 전연면(Leading edge)에서 낮은 막냉각 성능을 확인할 수 있었다. 또한 횡방향 유동에 의해 냉각유체가 흡입면으로 편향되면서 압력면에서 막냉각 성능이 낮은 것을 알 수 있었다. 따라서 이를 개선하기 위해 유동특성에 따라 막냉각 홀을 재배열하여 냉각성능을 증가시키고자 하였다. 그 결과 기존 홀 배열에 비해 다소 냉각 성능을 향상 시킬 수 있었다. 또한, F. Satta et al.[4]은 냉각 성능을 증가시키기 위해 열전달 특성에 따라 막냉각 홀을 재배열하였다. 그 결과, 열전달이 높은 영역에 홀들을 집중적으로 배치함으로써 냉각유체를 효율적으로 사용할 수 있는 것을 알 수 있었다. 또한 박정신 등[5]은 팬 형상 홀을 엔드월에 설치하여 냉각 효율에 미치는 영향을 분석하였다. 박세진, 손호성 정희윤 등[6,7,8]은 블레이드 플랫폼의 경사홀이 엔드월의 냉각 효율에 미치는 영향과 유동특성 및 와류에 관한 연구를 진행한 바 있다.

한편으로, 터빈 엔드월에는 연소기와 터빈사이에 접합부(Combustor-Turbine gap)가 존재하고, 이러한 틈새사이로 누설유동이 분사된다. 누설유동은 엔드월에서 냉각요소로 작용되기 때문에 막냉각 홀 설계 시에 이차와류뿐만 아니라 누설유동까지 고려해야한다. 이에 누설유동과 관련된 연구가 진행되어왔다. Burd S.W et al.[9]은 누설유동의 유량에 따른 엔드월의 온도분포에 대해 실험을 진행하였다. 그 결과, 누설유동은 횡방향유동에 의해 흡입면으로 편향되면서 흡입면 부근에서 온도가 낮게 유지되는 반면 압력면에서는 높은 온도를 나타내었다. 하지만 고 분사율일 경우, 누설유동의 편향 정도가 감소하면서 압력면까지 보호하는 것을 확인할 수 있었다. 또한 Karen Thole et al.[10]은 막냉각 홀 배열에 따른 막냉각 특성을 분석하였다. 누설유동은 베인의 상류영역과 흡입면 부근을 보호하기 때문에 막냉각 홀은 그 이외의 영역에 설치하는 것이 효율적이라는 것을 알 수 있었다.

하지만 유동특성과 누설유동을 모두 고려하여 막냉각 홀 배열을 개선시키고자 한 연구는 진행된바 없다. 이에 본 연구에서는 엔드월에 존재하는 이차와류와 연소기-터빈 접합부에서 분사되는 누설유동을 고려하여 막냉각 홀 배열을 개선하고자 한다. 이에 첫 번째로 설계기준을 설립하기 위해 유동특성에 따라 엔드월을 몇가지 영역을 나누고, 홀 설치 영역에 따른 막냉각 특성을 분석하고자 한다. 이후, 영역별 막냉각 특성을 토대로 서로다른 6가지의 막냉각 홀 배열을 모델링하고 영향을 분석하고자 한다.

2. 수치해석 방법

2.1 형상 정보

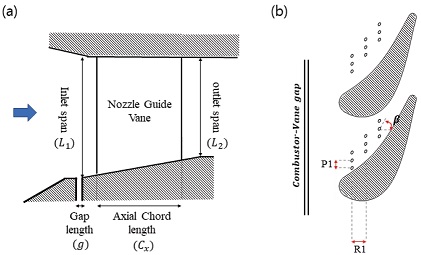

Fig 2는 본 연구에서 사용한 항공용 1단베인 엔드월 형상의 개략도를 나타낸다. 엔드월에는 막냉각 홀이 18개 설치되어 있다. L1은 입구 베인 길이, L2는 출구 베인 길이, Cx는 축방향 코드 길이를 나타낸다. g는 연소기와 터빈사이에 존재하는 접합부의 길이를 나타낸다. 또한 P와 R은 각각 막냉각 홀간 간격과 줄간 간격을 나타내며, β는 복합분사각도를 의미한다. 수치해석을 위해 막냉각 홀과 연소기와 터빈의 접합부까지 고려하여 모델링하였으며, Table 1과 같이 실제 터빈의 치수와 형상을 참고하였다.

2.2 수치 해석 모델 및 경계 조건

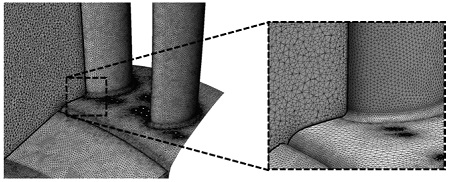

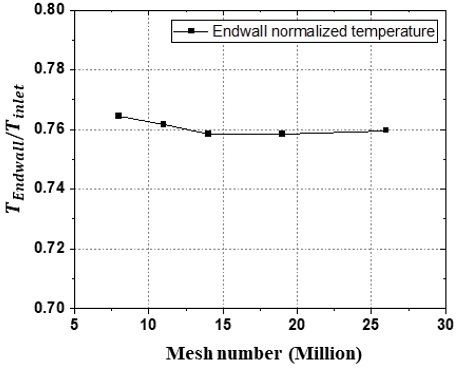

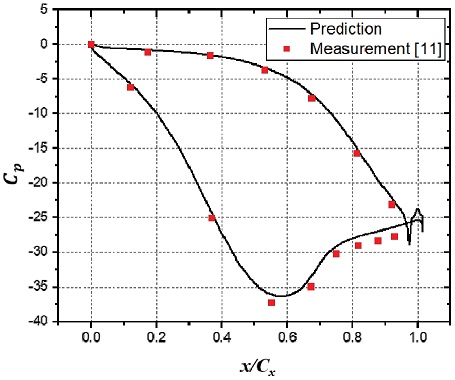

본 연구에서는 상용프로그램인 ANSYS CFX 19.2를 사용하여 기존의 홀 배열을 개선시키고자 하였다. Fig. 3는 유동장의 격자 형상을 나타낸다. 격자는 테트라 형상으로 격자를 생성하였고, 벽면 근처에는 y+가 1이하로 생성하여 경계층을 모사할수 있도록 하였다. 또한 해석 진행에 앞서 격자 테스트를 진행하였고, 그 결과 Fig. 4과 같다. 2000만개 이상에서 격자수가 엔드월의 온도에 미치는 영향이 미미하다고 판단되어 격자수는 2000만개로 해석을 진행하였다. 또한 수치해석의 신뢰성을 확보하기 위해 Chung 등[10]의 실험값과 SST model을 사용한 수치해석 압력값을 비교 분석하였다. 그 결과, Fig. 5와 같고 실험값과 압력값이 잘 일치하는 것을 확인할 수 있었다.

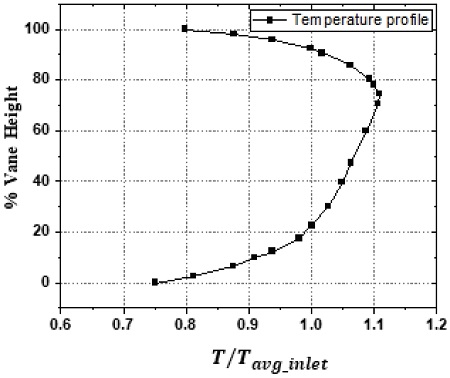

또한 본 연구에서는 실제 조건을 모사하기위해 입구조건을 Fig. 6과 같이 연소기 출구 온도 프로파일을 입력하였다. 냉각유체의 조건은 막냉각 홀 분사율(M)은 1.0으로 설정하였으며, 누설유동의 분사율(M)은 0.0, 0.2, 0.4로 바꾸어가며 해석을 진행하였다. 분사율은 입구 유동속도를 기준으로 주유동 대비 냉각유체의 밀도와 속도로 계산하였다. 벽면조건은 점착조건(no slip condition), 회전주기 조건 (periodic condition), 그리고 단열조건(adiabatic condition)으로 설정하였다. 자세한 경계조건은 Table 2에 기술하였다.

3. 결 과

3.1 기본형상의 유동 및 막냉각 특성 분석

엔드월에서의 막냉각 특성을 이해하기 위해서는 기본형상에 대한 유동특성을 파악하는 것이 필수적이다. Fig. 7는 주유동의 3D 유선과 엔드월에서 2D 유선을 나타낸다. Fig. 7(a)를 살펴보면, 1단 베인으로 유입되는 유동은 전연면에서 베인과 충돌 후, 전압력 차이에 의해서 말발굽 와류가 발생한다. 그 후, 말발굽 와류는 압력면과 흡입면의 압력차로 인해 흡입면으로 편향되면서 이동하게 되는데, 이를 통로와류라 한다. 이러한 유동특성은 Fig. 7(b)와 같이 엔드월에서의 2D유선에서도 확인할 수 있다. 와류들이 지나가는 영역에는 박리선(seperation line)이 형성되는 것을 확인할 수 있다. 또한 압력면과 흡입면의 압력차이로 인해 유동이 베인을 따라가지 못하고 흡입면으로 편향되는 횡방향 유동을 확인할 수 있다.

Flow characteristics at the endwall (a) three-dimensional streamlines, (b) two–dimensional streamlines.

이러한 주유동 특성으로 인해 막냉각의 유선의 특징은 다음과 같다. 누설유동은 베인으로 유입되면서 말발굽 와류와 통로와류에 의해 주유동과 혼합이 된다. 따라서 와류가 지나가는 하류영역에서는 냉각유체가 바닥면을 보호하지 못하게 된다. 또한 누설유동과 홀에서 분사된 냉각유체 가 횡방향 유동에 의해 편향되면서 하류에서 흡입면에 누적된다. 따라서 압력면과 노즐 목에서는 엔드월을 보호하지 못한다.

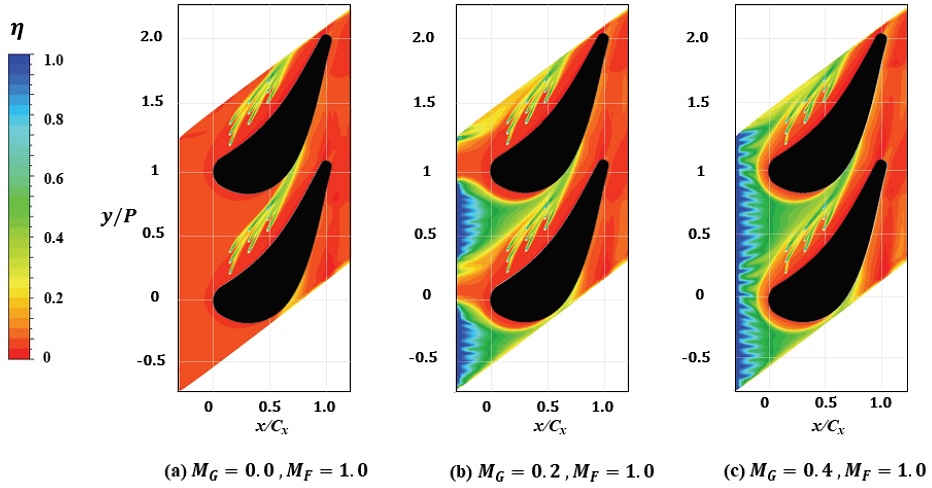

Fig. 8은 누설유동의 분사율에 따른 엔드월에서의 막냉각 분포를 나타낸다. 누설유동의 분사율이 0.0일 경우, 베인의 상류영역에서는 누설유동의 냉각 효과가 없기 때문에 막냉각 효율이 0에 가깝다. 또한 앞서 언급하였듯이, 홀에서 분사된 냉각유체는 흡입면으로 편향되면서 압력면과 노즐 목 부근을 보호하지 못하기 때문에 낮은 막냉각 효율을 나타낸다.

반면 분사율이 0.4일 경우, 누설유동의 냉각 효과로 인해 베인 상류영역에서는 높은 막냉각 효율을 나타낸다. 하지만 누설유동이 베인으로 유입됨에 따라 와류들에 의해 주유동과 혼합이 일어나기 때문에 전연면에서 낮은 막냉각 효율을 나타낸다. 또한 누설유동과 홀에서 분사된 냉각유체가 횡방향 유동에 의해 흡입면으로 편향되면서 압력면과 노즐 목에서는 낮은 막냉각 효율을 나타낸다.

따라서 해당영역의 막냉각 효율을 증가시킬 필요성이 있다고 판단된다. 이에 기존의 막냉각 홀을 재배열하여 냉각 성능이 낮은 영역을 개선시키고자 한다.

3.2 영역별 막냉각 특성 분석

앞서 기본 형상에 대해서 유동 및 막냉각 특성에 대한 해석 결과, 압력면과 노즐 목에서 낮은 막냉각 성능을 나타내어 홀 배열을 개선시킬 필요성이 있었다. 이를 위해 먼저 이차와류를 고려하여 엔드월을 몇 가지 영역으로 나누었고. Fig. 9와 같다.

Fig. 7(b)를 토대로 유동특성에 따라 엔드월을 5가지 영역으로 나눌 수 있었다. Region 1은 말발굽 와류와 통로와류의 상류영역이고, Region 2는 말발굽 와류의 영향을 받는 영역이다. 그리고 Region 3와 4는 각각 횡방향 유동의 영향이 크고 작은 영역이다. 마지막으로 Region 5는 유동이 가속되는 노즐 목 영역으로, 냉각효율이 낮은 영역이다.

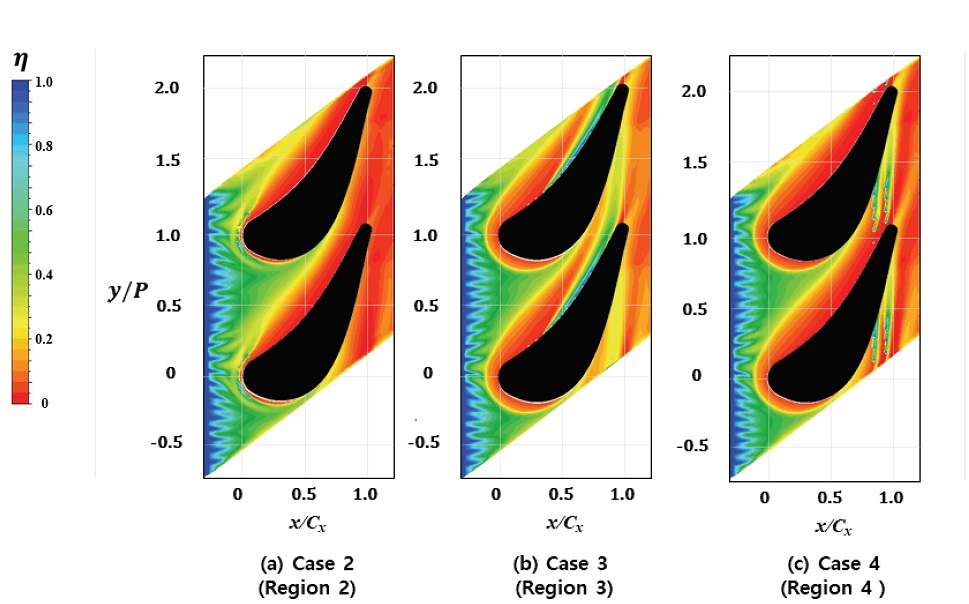

현재 막냉각 홀은 Region 3에 9개 설치되어 있다. 이에 막냉각 홀을 재배열하기 전에, 홀들을 Region 2 이외의 영역에 설치를 하면 어떠한 막냉각 특성을 보이는지 분석하고자 한다. 따라서 Table 3과 같이 홀들을 설치하였다.

Fig. 10는 각 영역에 홀들을 설치하였을 때 막냉각 분포를 나타낸다. 앞서 Fig. 8(c)에서 살펴보았듯이, 기본형상에서는 전연면과 압력면, 노즐 목에서 낮은 막냉각 성능을 나타내었다. 반면 Fig. 10(a)를 살펴보면, 막냉각 홀들을 Region 2에 설치함으로써 전연면의 냉각성능을 향상시킬 수 있었다. 하지만 전연면을 냉각한 후, 말발굽와류와 혼합되면서 하류영역에서는 냉각성능을 나타내지 못한다.

Fig. 10(b)는 막냉각 홀들을 Region 4에 설치한 경우에 대한 막냉각 분포를 나타낸다. Region 4는 횡방향 유동이 적은 영역이기 때문에 막냉각 홀에서 분사된 냉각유체는 횡방향 유동의 영향을 적게 받는다. 따라서 냉각유체가 편향되지 않고 베인을 따라가며 압력면을 보호하게 되어 해당 영역에서 높은 막냉각 효율을 나타낸다. 또한 노즐 목에서 냉각유체가 편향되면서 기본형상에 비해 노즐 목에서 높은 냉각 성능을 나타낸다.

Fig. 10(c)는 막냉각 홀들을 Region 5에 설치한 경우에 대한 막냉각 분포를 나타낸다. Region 5에 홀들을 설치하면, 기존 대비 노즐 목의 냉각 성능을 증가시킬 수 있었다. 하지만 냉각유체가 노즐 목을 보호한 후, 블레이드로 유입되기 때문에 해당 영역 이외에는 냉각 효과가 없다. 따라서 Region 5보단 Region 4에 홀들을 설치하여 압력면과 노즐 목을 동시에 보호하는 것이 효율적이라 판단된다.

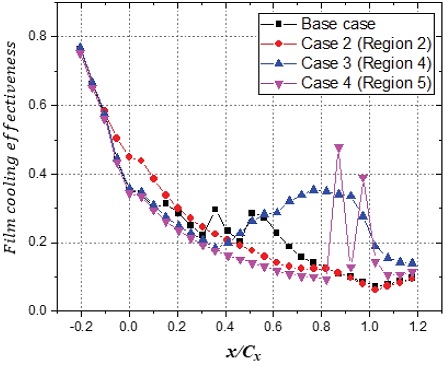

막냉각 분포를 자세히 분석하기 위해 피치방향으로 선 평균하여 그래프로 나타내면, Fig. 11과 같다. Region 2에 홀들을 설치한 경우, 기존 형상에 비해 –0.1 < x/Cx < 0.2 영역에서 냉각 효율이 증가하는 것을 확인할 수 있다. 또한 Region 4에 홀들을 설치한 경우, 기존 형상에 비해 x/Cx < 0.4 영역에서는 낮은 막냉각 효율을 나타내지만, 0.4 < x/Cx 영역에서 냉각 효율이 크게 개선되는 것을 확인 할 수 있다. 이에 기존 홀 배열에서 일부 막냉각 홀들을 Region 2와 Region 4에 재배치하면 냉각 효율을 개선할 수 있을 것으로 판단된다.

3.3 막냉각 홀 배열에 따른 막냉각 특성 분석

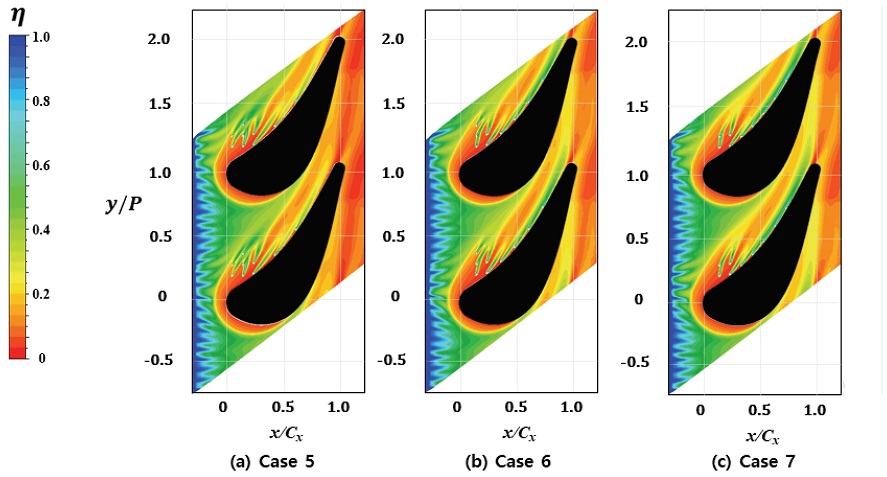

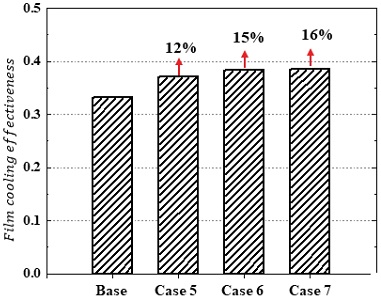

앞서 엔드월을 유동특성으로 영역을 나누고, 각 영역에 홀들을 설치하여 영역별 막냉각 특성을 살펴보았다. 이를 토대로 여러 가지 홀 배열을 모델링하였고, 자세한 영역별 홀 설치 위치는 Table 4에 기술하였다. Case 5∼7은 기존 홀 배열에서 일부 홀들을 Region 4로 배치한 경우이고, Case 8∼10은 Region 2로 막냉각 홀들을 배치한 경우이다.

Fig. 12는 Case 5∼7에 대해서 엔드월에서의 막냉각 분포를 나타낸다. Case 5의 경우, 2개의 막냉각 홀을 Region 4에 배치하였고, 나머지 홀들은 Region 3의 상류에 배치하였다. 그 결과, Region 4의 홀에서 분사된 냉각 유체는 편향이 되지 않고 압력면을 따라 분사되면서 압력면의 냉각 효율이 증가하였다. 또한 노즐 목에서 편향되면서 기존 형상대비 노즐 목에서 냉각 효율이 증가하였다. Case 6, 7의 경우, 각각 Region 4에 막냉각 홀을 4, 5개 배치하였다. 그 결과, Region 4에 설치된 홀의 개수가 많아질수록 압력면과 노즐 목에서 냉각 효율이 증가하는 것을 확인할 수 있다.

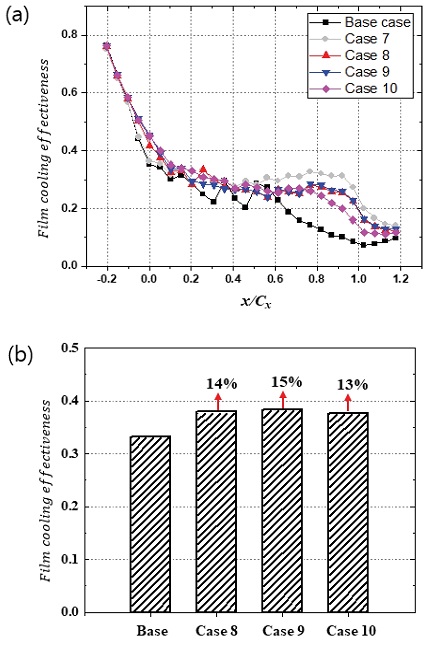

Fig. 13은 각 케이스별 피치방향으로 선 평균한 막냉각 효율과 면적 평균한 막냉각 효율을 나타낸다. 먼저 기본형상과 각 케이스별의 냉각 효율을 비교하면, 0.0 < x/Cx < 1.0에서 각 케이스는 기존형상 대비 높은 냉각 효율을 나타낸다. 이는 앞서 언급하였듯이, Region 4에 홀들을 배치함으로써 압력면과 노즐 목에서 냉각 효율이 증가하기 때문이다. 막냉각 홀들을 Region 4에설치할수록 x/Cx < 0.4 영역에서는 막냉각 효율이 일부 감소하였다. 하지만 0.4 < x/Cx 영역에서는 압력면과 노즐 목의 냉각 효율이 증가하면서 냉각 효율이 증가하는 것을 확인할 수 있다. 따라서 Case 7의 경우 기존대비 냉각효율이 16% 증가하면서 가장 높은 냉각 효율을 나타내었다.

(a) Pitch-wise averaged film cooling effectiveness, (b) area-averaged film cooling effectiveness on endwall with different hole arrangement.

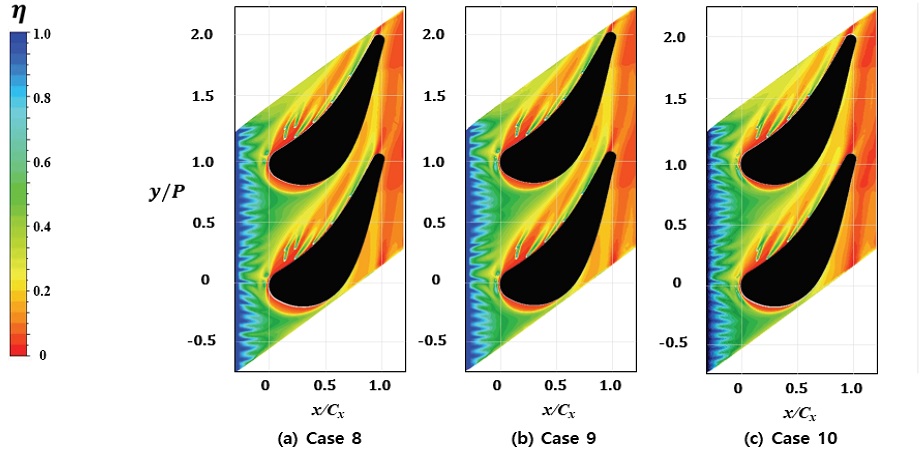

이에 Case 7을 기준으로 일부 막냉각 홀들을 Region 2에 배치하였으며, 각 케이스별 막냉각 분포는 Fig. 14와 같다. Case 8의 경우, 2개의 막냉각 홀들을 Region 2에 배치하였다. 그 결과, Case 7의 경우, 전연면에서는 누설유동이 말발굽 와류에 의해 바닥면에서 뜨면서 낮은 냉각 효율을 나타낸 반면, Case 8의 경우 말발굽이 발생하는 영역에 냉각 유체를 분사함으로써 냉각 효율을 개선할 수 있었다. 하지만 Region 2에 설치된 홀의 개수가 많아질수록 전연면의 냉각 효율은 증가하지만 큰 변화는 없었다.

Fig. 15은 각 케이스별 피치방향으로 선 평균한 막냉각 효율과 면적 평균한 막냉각 효율을 나타낸다. 막냉각 홀들을 Region 2에 설치할수록 –0.1 < x/Cx < 0.1 영역에서 막냉각 효율이 증가하는 것을 확인할 수 있다. 하지만 0.4 < x/Cx 영역에서는 하류영역에 설치된 홀의 개수가 감소하면서 냉각 효율이 감소하는 것을 확인할 수 있다. 즉, 전연면에 홀들을 설치할수록 압력면과 노즐 목에서 냉각 효율이 감소하였다. 따라서 면평균으로 비교했을때 Case 8∼10 경우 기존대비 냉각효율이 약 14% 내외로 증가하여 Case 7의 경우가 가장 높은 냉각 효율을 나타내었다.

4. 결 론

본 연구에서는 수치해석을 통해 1단 베인 엔드월의 유동 및 막냉각 특성을 파악하고 홀 배열에 따른 막냉각 특성에 대해 분석하였다.

유동 및 막냉각 특성 분석 결과, 냉각 유체가 말발굽 와류, 통로와류에 의해 주유동과 혼합이 되고 횡방향 유동에 의해 흡입면으로 편향이 되었다. 따라서 전연면, 압력면과 노즐 목에서 낮은 막냉각 성능을 나타내었다.

이에 홀 배열을 개선시키기 위해 먼저 유동특성에 따라 엔드월을 5가지 영역으로 나누고, 각 영역별 막냉각 특성에 대해 분석하였다. 그 결과 전연면 부근인 Region 2에 홀들을 설치하면, 말발굽 와류가 발생하는 영역에 냉각유체를 분사함으로써 전연면을 보호할 수 있는 것을 확인할 수 있었다. 또한 압력면 부근인 Region 4에 홀들을 설치하면, 냉각유체가 횡방향 유동의 영향을 적게 받아 베인을 따라 분사되면서 압력면과 노즐 목을 보호하는 것을 알 수 있었다.

이러한 영역별 막냉각 특성을 바탕으로 여러 가지 홀 배열을 모델링 하였고, 홀 배열에 따른 막냉각 특성에 대해 분석하였다. 그 결과 일부 홀들을 Region 4에 설치하였을 때 기존대비 냉각 성능이 16% 증가하면서 가장 높은 막냉각 효율을 나타내었다. 일부 홀들을 Region 2에 설치하였을 경우에는 전연면에서 막냉각 성능이 증가하지만, 하류에서 냉각성능이 감소하면서 기존대비 15% 냉각효율을 증가시킬 수 있었다.

Acknowledgments

본 연구는 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제(No.20174030201720)이며 방위사업청과 국방과학연구소가 지원하는 무인기용 고효율 터빈 기술특화 연구센터 사업의 일환으로 수행되었습니다.

References

-

Lakshminarayana, Budugur. Fluid dynamics and heat transfer of turbomachinery. John Wiley & Sons, 1995.

[https://doi.org/10.1002/9780470172629]

-

Friedrichs, S., H.P. Hodson, and W.N. Dawes. “Distribution of film-cooling effectiveness on a turbine endwall measured using the ammonia and diazo technique.” ASME 1995 International Gas Turbine and Aeroengine Congress and Exposition. American Society of Mechanical Engineers, 1995.

[https://doi.org/10.1115/95-GT-001]

-

Friedrichs, S., Hodson, H.P., and Dawes, W.N., “The Design of an Improved Endwall Film-Cooling Configuration.” ASME. J. Turbomach 121(4): 772-780, October 1999.

[https://doi.org/10.1115/1.2836731]

-

Satta, Francesca, and Giovanni Tanda. “Effect of discrete-hole arrangement on film- cooling effectiveness for the endwall of a turbine blade cascade.” Applied Thermal Engineering 91, 507-514, 2015.

[https://doi.org/10.1016/j.applthermaleng.2015.07.082]

- Jung Shin Park, Jin Young Jeong, Jae Su Kwak, Ki Don Lee, “Film cooling effectiveness for a first-stage cooled vane and endwall of gas turbine with fan-shaped holes”, KSME, 309-310, 2016

- Sehjin Park, Ho-Seong Sohn, Seon Ho Kim, Jeong Ju Kim, Taehyun Kim, Hyung Hee Cho, “Effect of Inclined Holes of blade platform on Endwall Film Cooling Effcetivess”, KSME, 11-12, 2018

- Ho-Seong Sohn, Sehjin Park, Seok Min Choi, Minjae Park, Seungyun Kim, Hyung Hee Cho, “Flow Characteristics in Endwall with Front Blade Wake by DES method”, KSME, 1420-1422, 2017.

-

Choi, S. M., Park, J. S., Chung, H., Park, S., & Cho, H. H. “Upstream wake effect on flow and heat transfer characteristics at an endwall of first-stage blade of a gas turbine.” Experimental Thermal and Fluid Science, 86, 23-36, 2017.

[https://doi.org/10.1016/j.expthermflusci.2017.03.030]

-

Burd, Steven W., and Terrence W. Simon. “Effects of Slot Bleed Injection Over a Contoured Endwall on Nozzle Guide Vane Cooling Performance: Part I—Flow Field Measurements.” ASME Turbo Expo 2000: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 2000.

[https://doi.org/10.1115/2000-GT-0199]

-

Thole, Karen A., and Daniel G. Knost. “Heat transfer and film-cooling for the endwall of a first stage turbine vane.” International Journal of Heat and Mass Transfer 48.25-26, 5255-5269, 2005.

[https://doi.org/10.1016/j.ijheatmasstransfer.2005.07.036]

-

Chung, H., Hong, C.W., Kim, S.H., Cho, H.H., and Moon, H.K.. Heat transfer measurement near endwall region of first stage gas turbine nozzle having platform misalignment at combustor-turbine interface. International Communications in Heat and Mass Transfer, 78, 101-111, 2016.

[https://doi.org/10.1016/j.icheatmasstransfer.2016.08.022]