동축 와류형 분사기에서 기체메탄/기체산소 화염 구조와 연소 동특성

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

액체로켓엔진용 동축 와류형 분사기에서의 화염 구조와 연소 동특성간의 관계를 파악하기 위해 기체메탄과 기체산소를 사용하여 연소실험을 수행하였다. 리세스 길이/오리피스 직경과 같은 분사기 형상과 당량비/산화제 질량유량과 같은 유동조건을 변화시키며, CH* 라디칼과 압력섭동을 동시에 측정하였다. 분사기 형상은 추진제 유속과 혼합에 영향을 주기 때문에 이에 따른 화염 구조의 변화를 알 수 있었다. 주파수 분석 결과 유동조건과 분사기 형상에 따라 연소 동특성이 변화하였으며, 특정 리세스 길이/유동조건에서 연소불안정이 발생함을 확인하였다.

Abstract

To investigate the relation between flame structure and combustion dynamic characteristics in bi-swirl coaxial injectors for a liquid rocket engine, combustion experiments were performed using gaseous methane and gaseous oxygen. CH* radicals and pressure fluctuations were simultaneously measured by changing the injector geometries such as recess length/orifice diameter and the flow conditions such as equivalence ratio/oxidizer mass flow rate. As the injector geometries affected the velocities and mixing of the propellants, the change in flame structures was observed. From a result of the frequency analysis, it was confirmed that combustion dynamic characteristics varied according to the injector geometry/flow condition and combustion instabilities could occur under specific recess length/flow conditions.

Keywords:

Bi-Swirl Coaxial Injector, Flame Structure, Combustion Dynamic Characteristics, Recess Length키워드:

동축 와류형 분사기, 화염 구조, 연소 동특성, 리세스 길이1. 서 론

액체로켓엔진에서 추진제는 분사기를 통해 연소실로 주입되면서 미립화, 기화, 혼합 등의 과정을 거쳐 급격히 연소되며, 노즐을 지나면서 가속되어 추력을 발생시키게 된다. 따라서 분사기 설계는 전체적인 엔진 성능에 상당한 영향을 미친다[1]. 엔진 및 분사기를 설계/개발하는데 있어, 연소 동특성을 평가하고 연소불안정 발생 유무를 검증하는 것은 매우 중요한 과정이다. 고주파 연소불안정은 연소장과 음향장의 상호작용으로 인하여 연소실 내에 주기적으로 강한 에너지가 방출되는 현상으로써, 엔진의 성능을 저하시키고 엔진 구조물을 파괴시킬 수 있다[2]. 이는 분사기 설계와 밀접한 연관이 있기 때문에 액체로켓엔진을 개발할 때 분사기에 대한 이해가 반드시 필요하다[3,4].

산화제 분사기와 연료 분사기가 동일 축 상에 결합되어 있는 형태를 동축형 분사기라고 하며, 추진제가 분사기 내부로부터 선회 유동으로 분사되면 이를 동축 와류형 분사기라고 한다. 이러한 형태의 분사기에 대해서는 국내외에서 다양한 연구가 수행되었다[4-12]. 동축형 분사기에는 추진제의 혼합과 연소 효율을 증진시키기 위해 산화제 분사기와 연료 분사기 사이에 리세스(recess) 영역을 두는 방식을 주로 이용한다.

이전 연구결과들에 따르면 리세스 길이가 연소 동특성에 영향을 줄 수 있다고 알려져 있다. Seo 등[9]은 동축 와류형 분사기의 리세스가 길어질수록 연소실 내 압력섭동의 진폭이 증가하는 결과를 제시하였다. Miller 등[12]은 산화제 포스트 길이가 연소실 길이와 음향학적으로 동조되어 음향 공진기로써 연소 동특성에 영향을 끼치며, 연소불안정 발생 여부까지 결정할 가능성이 있다고 보고하였다. 리세스 길이는 추진제 혼합에 큰 영향을 주기 때문에 화염 구조를 변화시킬 수 있다. 화염 구조와 연소 동특성은 연소실 공간 내에서 상호 작용하기 때문에, 화염 구조를 관찰하는 것은 연소불안정을 이해하고 예측하는데 있어 중요한 정보가 될 수 있다.

재사용 우주발사체 개발을 위하여 메탄/산소 조합이 주목받고 있는 가운데[13-16], 본 연구에서는 선행연구에 활용되었던 동축 와류형 분사기들[17]을 사용하여 기체메탄/기체산소를 이용한 연소실험을 수행하였다. 기존 연구[17]를 확장하여 약 1,000 Hz의 종방향 음향모드를 나타내도록 연소실을 새로 제작하였으며, 분사기 형상 및 추진제 유량조건에 따른 화염 구조와 연소 동특성을 살펴보았다.

2. 실험장치 및 조건

2.1 분사기 설계

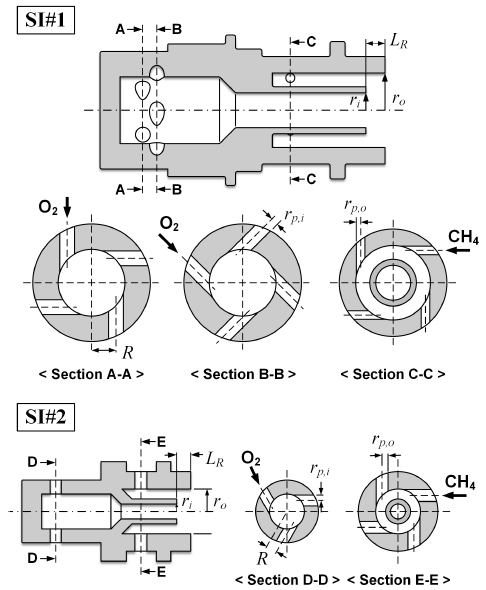

산화제는 분사기 중심부에서, 연료는 산화제 바깥에서 환형으로 분사되며, 두 추진제가 모두 선회하며 분사되는 동축 와류형 분사기를 이용하였다. 분사기 형상은 Fig. 1을 통해 확인할 수 있다. SI#1 분사기는 액체산소/케로신 연소기용으로, SI#2 분사기는 액체산소/케로신 가스발생기용으로 제작된 것으로, 두 분사기 모두 실제 추진제를 사용한 연소시험에서 1,000 Hz 근처의 종방향 연소불안정이 발생하였다[6].

Table 1은 각 분사기의 치수를 정리한 것이다. 아래첨자 i와 o는 각각 안쪽과 바깥쪽 분사기의 치수임을 의미한다. 산화제 측 접선홀은 SI#1 분사기 8개, SI#2 분사기 3개이며, 연료 측 접선홀은 두 분사기 모두 4개로 구성되어 있다. 와류형 분사기의 형상은 Eq. 1과 같이 형상계수(K)로 정의할 수 있다. K는 와류형 분사기 이론에 따라 분사기의 와류강도를 결정하는 변수이다. 그러나 본 연구는 기체 추진제 연소실험에 관한 것이기 때문에 분사기 형상 정보를 제시하는 용도로 활용하였다.

| (1) |

리세스 길이(LR)는 Fig. 1에서와 같이 동축형 분사기 내부 오리피스와 환형 오리피스 끝단 사이의 거리이다. 리세스 비(RR)는 리세스 길이와 내부 오리피스 직경의 비로써 Eq. 2와 같이 정의하였다. RR = 0인 경우 추진제 외부혼합 조건으로, 연료와 산화제가 분사기 바깥에서 만나 혼합된다. RR이 증가할수록 추진제 혼합 지점이 분사기 내부로 이동한다. 실험에 사용된 분사기 2종은 각각 3가지 리세스 비로 제작되었다. 액체 추진제를 이용할 경우 산화제와 연료의 충돌거리에 따라 혼합조건이 결정되지만, 기체 추진제는 밀도가 낮고 확산성이 크기 때문에 RR > 1인 경우에는 모두 내부혼합으로 가정하였다[17].

| (2) |

2.2 모델 연소실 설계

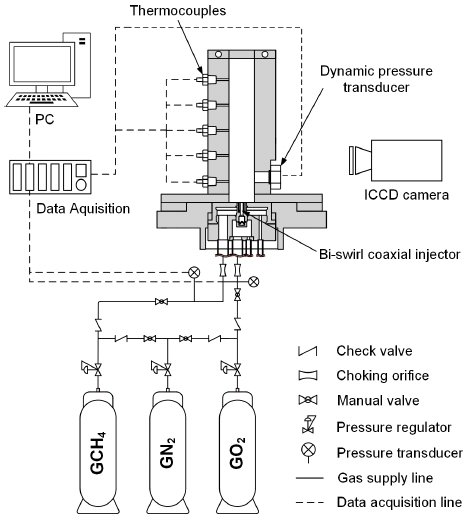

Fig. 2는 실험에 사용된 모델 연소실과 실험장치의 개략도를 나타낸 것이다. 연소실 길이는 180 mm, 내부 폭은 30 × 30 mm이며, 연소실 하단에 한 개의 분사기를 삽입할 수 있도록 설계되었다. 연소실 전⋅후면에는 석영 가시창을 설치하여 화염을 관찰하였다.

연소실 길이는 연소실 상단이 개방된 상압조건에서 1,000 Hz 대역의 1차 종방향 공진 주파수를 모사하도록 설계된 것이다. 연소실 종방향 모드의 공진주파수(fL)는 Eq. 3을 이용하여 계산할 수 있다. 여기서 c는 연소실의 음속, a은 공진 모드, L은 연소실 길이를 의미한다. 연소실의 음속은 NASA CEA 코드를 이용하여 설계점 조건(DP)에서 계산되었다.

| (3) |

동압센서(PCB Piezotronics, 123A21)를 분사기 평면으로부터 20 mm 하류 방향 벽면에 설치하여 연소실 내의 압력섭동을 계측하였다. 또한 연소실 하단 15 mm에서부터 30 mm 간격으로 5개의 K형 열전대를 설치하여 연소실 내 온도를 측정하였다.

2.3 실험조건 및 방법

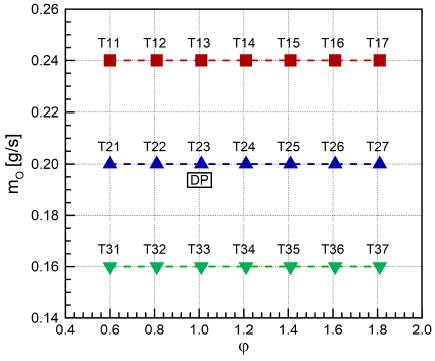

케로신/액체산소 연소기 연소시험 조건과 동일한 분사기당 체적유량을 기체메탄/기체산소에 적용하여 설계점 조건을 선정하였다. Table 2에 본 연구의 실험조건을 정리하였다. 실험조건 중 산소와 메탄의 혼합비((O/F))는 Eq. 4와 같이 당량비(equivalence ratio)로 나타냄으로써 이론당량비(ϕ = 1)를 기준으로 연료가 희박한 조건과 과농한 조건을 비교할 수 있도록 하였다. Fig. 3에 나타낸 바와 같이, 설계점의 산소 유량과 당량비를 기준으로, 산소 유량은 20%, 당량비는 20%, 40%, 60%, 80% 증가 또는 감소시켜 탈설계점 조건들을 설정하였다. 이에 따라 연료희박조건부터 과농조건까지 넓은 영역에 걸쳐 당량비 증감에 따른 연소특성 변화를 관찰할 수 있었으며, 동일한 당량비일 때 추진제 유량의 증감에 따른 변화 또한 살펴볼 수 있었다.

| (4) |

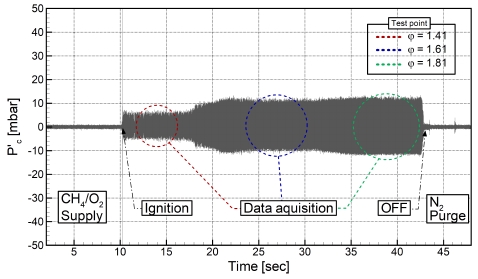

추진제 유량은 초킹 오리피스(O’keefee Controls Co.)와 압력 레귤레이터를 이용하여 실험조건에 맞게 조절하였다. 각 기체 라인의 초킹 오리피스 전단에는 압력센서와 온도센서가 설치되어 실시간으로 유량을 보정하였다. 실험은 Fig. 4와 같은 순서로 진행되었다. 가스토치를 이용하여 저당량비 조건에서 점화시킨 후, 레귤레이터로 연료 유량을 증가시키며 고당량비 조건까지 연속적으로 화염을 관찰하였다. 화염이 각 실험조건에 맞게 안정화되면 각각 1초 동안 데이터를 측정하였다. 압력, 온도, 압력섭동 데이터는 NI-cDAQ 및 LabVIEW 프로그램을 이용하여 25 kHz의 샘플링 속도로 기록되었다. 측정이 끝나면 소화 후 기체질소를 공급하여 공급배관, 분사기, 연소실에 잔류한 미연가스 및 연소가스를 배출하였다.

3. 실험결과 및 분석

3.1 화염 구조

화염의 반응 영역과 열방출을 관찰할 수 있도록 431.5 ± 5 nm의 대역 필터가 장착된 ICCD 카메라(Andor, 334T)를 이용하여 2 ms의 노출시간 동안 CH* 자발광(chemiluminescence) 이미지를 촬영하였다. 각 조건마다 30장씩 촬영된 사진들을 평균한 후 이미지 강도 정규화 및 아벨 역변환(Abel inversion transform)을 거쳐 화염 구조를 분석하였다.

동축 와류형 분사기에서 형성되는 화염에서는 분사기 내부의 산화제 유동과 이를 환형으로 감싸고 있는 연료 유동의 속도차로 인하여 추진제가 만나는 부분에서 전단층이 형성된다. 추진제에 작용하는 전단력과 와류 유동이 복합적으로 작용하여 연료와 산화제가 효과적으로 혼합된다. 이러한 전단층과 열방출 영역 분포를 통해 화염의 구조적인 특성과 안정성을 파악할 수 있다. 그러나 시간 평균 이미지는 연소실 내의 축대칭 화염을 2차원 이미지로 촬영한 것이기 때문에 화염 구조를 관찰하는데 한계가 있다. 이에 아벨 역변환 기법을 적용하여 화염의 단면 형상을 도출하였으며, 이를 통해 화염 전단층의 상과 화염 내부의 열방출 영역을 보다 정확하게 확인할 수 있었다.

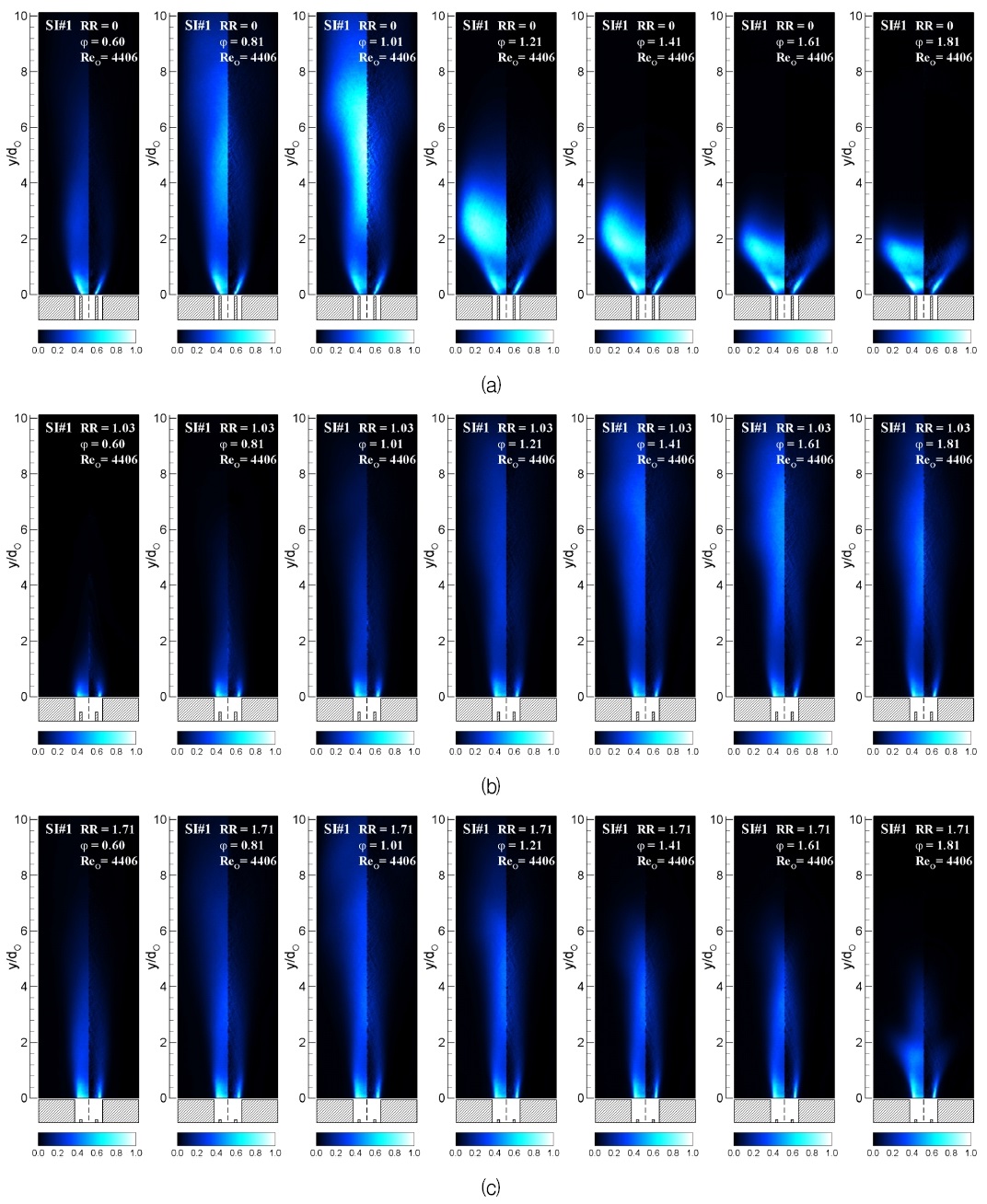

Fig. 5는 SI#1 분사기에서 형성된 T11∼T17 조건의 CH* 자발광 평균 이미지를 나타낸 것이다. 각 이미지의 좌측 절반은 정규화된 CH* 자발광 이미지이며, 우측 절반은 좌측 이미지로부터 아벨 역변환된 이미지이다. 아벨 역변환된 이미지를 보면 정규화된 자발광 이미지와 다르게 화염 중심 영역을 따라서는 열방출 영역이 존재하지 않는 것을 확인할 수 있다.

Normalized CH* chemiluminescence (left) and its Abel inversion transformed (right) images at the test no. T11∼T17 for the SI#1 injectors: (a) RR = 0, (b) RR = 1.03, and (c) RR = 1.71.

Fig. 5(a)는 RR = 0인 SI#1 분사기의 이미지를 나타낸다. 당량비 1.01 이하에서는 연료 유량이 증가함에 따라 화염길이가 축방향으로 증가하였다. 그러나 연료 유량이 더욱 증가되어 당량비가 1.21 이상이 되면 증가된 연료의 유량과 각운동량에 의해 화염이 연소실 벽까지 좌우로 넓은 중공원추 형태로 천이되었다. 추진제가 외부에서 혼합되는 RR = 0의 경우 연료 유량이 증가할수록 분사기 출구 영역에서 연료의 접선방향 속도가 증가하게 되어, 빠른 연료 소모와 화염으로 인한 부력 효과에도 불구하고 제시된 이미지와 같이 와류형 분사기 고유의 화염을 형성하게 되는 것으로 생각된다. 단면 90 × 90 mm의 연소실을 사용하였던 기존 연구[17]에서와 달리, RR = 0에서도 접선홀 개수와 연관된 부분적 연료과농 화염이 관찰되지 않았다. 이는 연소실 폭이 감소되어 외부 공기가 유입되지 못했기 때문으로 판단된다.

Fig. 5(b), 5(c)는 각각 RR = 1.03, 1.71인 내부혼합일 때의 자발광 이미지를 나타낸다. 외부혼합의 경우보다 당량비에 관계없이 화염이 분사기면에 수직으로 형성되는 것을 알 수 있다. 또한 전단층이 외부혼합 화염에 비해 가시적으로 짧게 나타나는데, 산화제 와류 제트가 분사기 내벽에 충돌하면서 리세스 영역 내에서 추진제가 부분적으로 혼합된 상태로 연소 반응이 시작되었기 때문이다. 화염이 분사기 내벽을 따라 축방향으로 분출되기 때문에 RR = 0과 비교하여 분무면과 수직에 가깝게 형성된다.

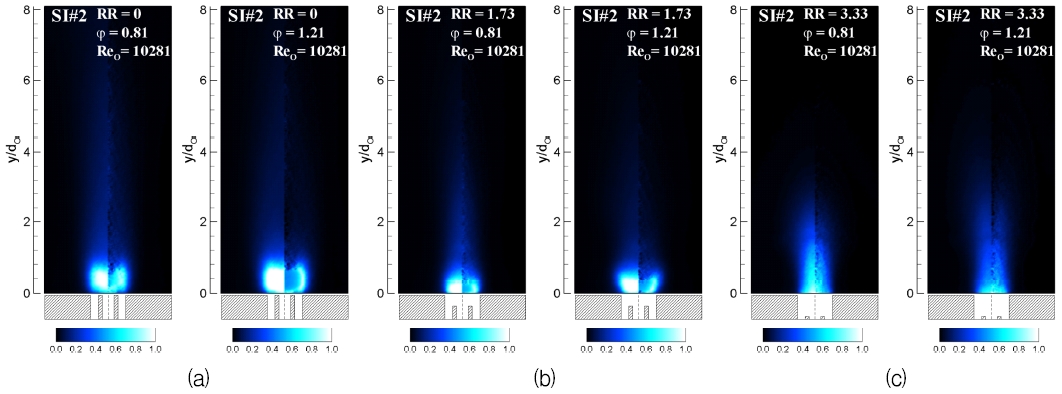

분사기의 오리피스 직경이 작아지면 동일한 유량에서 유속이 증가하여 화염 구조가 변화한다. Fig. 6는 SI#2 분사기에서 형성되는 T12, T14 조건의 화염을 RR에 따라 도시한 것이다. SI#1 분사기에서는 화염이 연소실 전체에 넓게 퍼지는 반면에 SI#2 분사기에서는 높은 이미지 강도로 분사기 위로 짧게 형성되어있다. 전단층은 관찰되지 않으며, 열방출이 분사기 끝단 중심에 집중되어 있는 것으로 보아 화염 중심축에 가까운 영역까지 연소 반응이 일어나는 것을 알 수 있다. SI#2 분사기는 SI#1에 비해 동일 유량에서 ReO가 2배 이상 증가하는데 RR이 증가할수록 분사기 내에서 혼합과 연료 소모가 빠르게 일어나 더욱 강하고 불안정한 화염을 형성한다.

Normalized CH* chemiluminescence (left) and its Abel inversion transformed (right) images at the test no. T12 and T14 for the SI#2 injectors: (a) RR = 0, (b) RR = 1.73, and (c) RR = 3.33.

일반적으로 안정적인 화염일 경우 Fig. 5(a)와 같이 내부 오리피스 끝단에 화염 전단층이 안착되어 있는 구조를 보인다[17]. 반면 전단층이 분사기 끝단 두께보다 두꺼워지는 경우, 환형으로 분사되는 연료 유속에 영향을 받아 화염이 소염(blowoff)되거나 연소불안정을 발생시킬 수 있다. SI#1 분사기에서 형성된 화염은 Fig. 5(a)에서 나타난 바와 같이, 전단층이 분사기 끝단 주변에 안착되어 있으며 리세스 길이가 증가하여도 안정적인 화염 구조와 연소특성을 보였다. 반면에 SI#2 분사기는 내부 오리피스 지름(di)이 1.5 mm로 SI#1 분사기의 3.5 mm와 비교하여 43% 작고 추진제의 속도비(VR)가 2배 이상 증가하기 때문에, 전단층이 분사기에 안착되지 못하였으며 특정 조건에서 불안정한 연소 소음을 일으켰다. 이는 분사기 형상으로 인한 화염 구조의 변화가 연소 동특성에도 영향을 미치는 것을 의미한다.

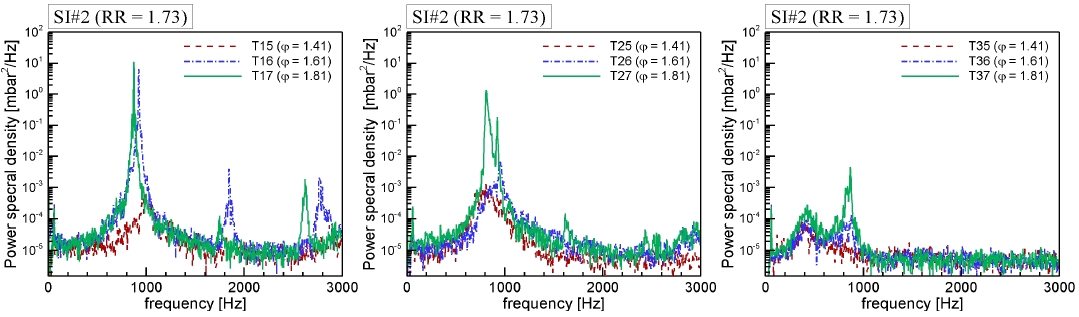

3.2 연소 동특성

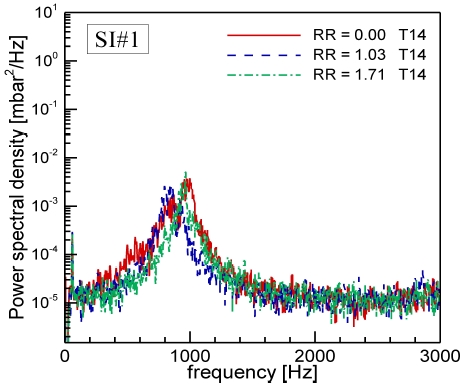

측정된 압력섭동 신호를 30 - 10,000 Hz로 필터링하여 연소 동특성을 관찰하였다. 압력섭동(p’)의 강도를 정량화하기 위하여 RMS(root mean square) 값을 계산하였으며, 대기압(pc) 대비 RMS 값을 불안정 강도(p’rms/pc)로 정의하고 실험조건별로 비교하였다. SI#1 분사기에서는 리세스 길이와 실험조건에 관계없이 불안정 강도는 0.1% 미만으로 안정적인 연소 반응을 보였다. Fig. 7은 T14(ϕ = 1.21) 조건에서 SI#1 분사기들의 PSD(power spectral density) 결과를 나타낸다. 대략 1,000 Hz에서 지배적인 주파수를 보이며 이는 측정된 연소실 내 온도에 대한 연소실의 1차 종방향(1L) 공진 모드에 부합한다. 하지만 PSD 강도가 매우 낮고 대역폭이 넓은 것을 확인할 수 있다.

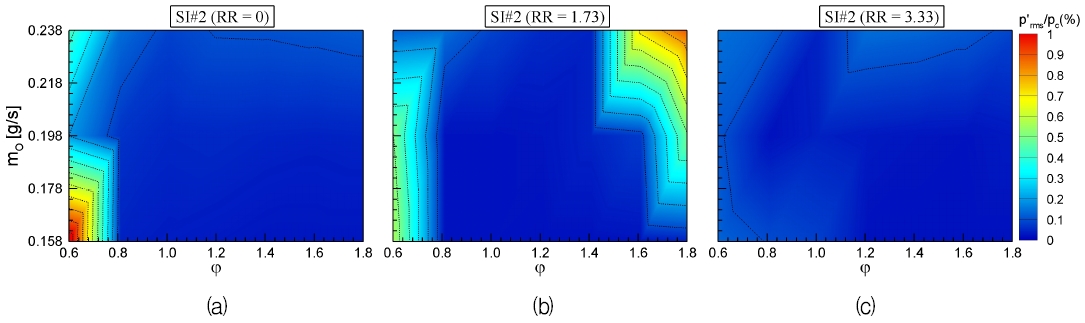

앞에서 언급한 바와 같이 SI#2 분사기는 SI#1 분사기와 다르게 리세스 길이 및 유동 조건에 따라 불안정한 연소를 보여주었다. Fig. 3에 제시한 21개의 실험조건에 따른 불안정 강도의 변화를 나타내기 위하여 Fig. 8과 같이 안정성 맵(stability map)을 작성하였다. 각 실험결과들의 사잇값은 주변 수치들의 근사치로 계산되었으며, 이를 통해 분사기의 연소불안정 영역을 판단할 수 있다[18]. 안정성 맵을 보면 Fig. 8(a)의 저당량비⋅저유량 조건과 Fig. 8(b)의 고당량비⋅고유량 조건에서 불안정한 영역이 형성된 것을 알 수 있다.

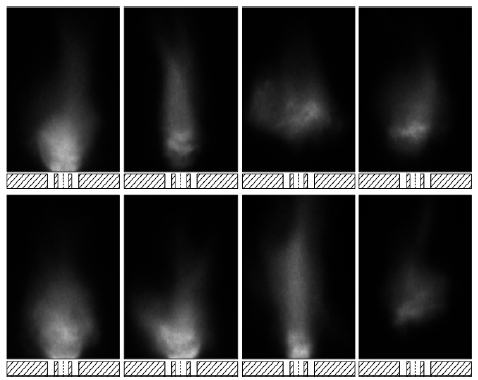

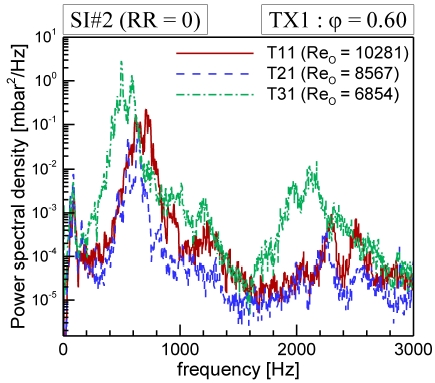

먼저 RR = 0일 때 TX1(ϕ = 0.60) 조건에서는 Fig. 8(a)와 같이 최대 1%의 불안정 강도를 보인다. 이 조건에서는 화염 이미지를 통해서 불안정한 연소 현상을 관찰할 수 있었다. Fig. 9는 T31(ϕ = 0.60) 조건에서 촬영한 CH* 자발광 이미지들 중 8개를 위상에 관계없이 배열한 것으로, 화염이 반복적으로 소염되었다가 재점화되는 현상을 보여준다. 당량비가 동일한 T11 및 T21 조건에서도 이와 같은 화염 형태를 보인다. 이러한 현상의 원인은 분사기 유동조건과 혼합조건으로 설명할 수 있다. 이 영역에서는 당량비가 낮아 연소속도가 낮은 데 비해 산화제 유속과 산화제/연료의 속도비가 높아 연소조건이 가연 한계에 가깝기 때문인 것으로 판단된다. 이때 TX2(ϕ = 0.81) 조건 이상으로 연료 유량을 증가시키면 Fig. 6(a)와 같이 화염이 분사기에 안착되며 불안정 강도가 감소하였다. 또한 리세스 길이가 증가하여 추진제 내부혼합 조건이 되는 경우에도 이러한 불안정 현상이 감소하였다. 혼합조건에 따라서는 RR = 1.73일 때 Fig. 8(b)와 같이 동일한 유동조건에서도 불안정 강도가 약 0.4%로 줄어들었으며, RR = 3.33인 경우 Fig. 8(c)와 같이 안정한 연소 반응을 보였다. RR가 증가할수록 분사기 내에서 부분적으로 예혼합된 화염이 형성되어 화염 불안정화에 의한 압력섭동이 감소하는 것으로 판단된다. Fig. 10은 T11, T21, T31 조건 화염의 PSD를 나타낸다. 불안정 주파수는 각각 711 Hz, 642 Hz, 499 Hz로 종방향 공진모드에서 벗어났기 때문에 화염 불안정화가 지배적인 요인인 것으로 보인다.

RR = 1.73인 경우에는 고당량비⋅고유량 영역에서 1L 모드 연소불안정이 발생하였다. Fig. 8(b)에서 T15 조건에서 T16 조건으로 연료 유량이 증가하면서 불안정 강도가 급격히 증가하는 것을 알 수 있다. 또한 T17 조건까지 불안정이 유지되고 약 0.9%까지 불안정 강도가 증가하였다. T26 조건에서 T27 조건으로 연료 유량이 증가하는 경우에도 연소불안정이 발생하였으며 고당량비⋅고유량에서 불안정 영역을 형성하였다. 이때의 불안정 모드는 주파수 분석을 통해서 1L 모드 연소불안정임을 확인하였다. Fig. 11는 이 영역의 압력섭동 PSD 결과를 도시한 것이다. T16, T17 조건 모두 1L 모드인 1,000 Hz 근처에서 급격한 피크(peak) 주파수를 보이는데, 당량비가 1.41(T15)에서 1.61(T16)로 증가하면서 최대 PSD 값이 104배 이상 증폭되었다. 이 경우 정상파에 가까운 연소 소음을 동반하여 음향 연소불안정이 발생한 것을 확인할 수 있었다. T2X, T3X 결과를 보면 유량이 낮아짐에 따라 상대적으로 PSD 강도가 감소하는 것을 알 수 있다. 동일한 혼합비에서 추진제 유량이 증가할수록 에너지 밀도가 높아지기 때문에 불안정 강도가 증가하는 것으로 생각된다.

4. 결 론

액체로켓엔진용 동축 와류형 분사기에서 기체메탄과 기체산소를 사용하여 연소실험을 수행하였다. 분사기의 출구 직경 및 리세스 길이와 같은 형상조건과 추진제의 유속 및 당량비와 같은 유동조건을 다양하게 하여, 화염 구조 가시화 및 연소 동특성에 대하여 실험적으로 연구하였다. 이에 따라 실험결과로부터 다음과 같은 결론을 얻을 수 있었다.

- 1) 동축 와류형 분사기에서 형성되는 화염 구조는 분사기 출구 면적에 따른 추진제 속도와 리세스 길이에 의한 혼합조건에 따라 변화하며, 이에 따라 압력섭동과 불안정 모드가 다르게 나타난다.

- 2) 리세스 영역이 없는 동축 와류형 분사기(RR = 0)는 혼합성능 저하로 인하여 연료희박 조건에서 국부적인 소염 현상이 발생하였으며 압력섭동이 증가하였다.

- 3) 동축 와류형 분사기의 출구 직경이 감소하여 동일 유량에서 추진제 속도가 증가할 경우 RR = 1.73일 때 연료과농조건에서 화염이 연소실 공진 모드와 반응하여 1차 종방향 모드 연소불안정이 발생하였다.

Nomenclature

| K : | geometric constant of swirl injector |

| LR : | recess length |

| mO : | oxidizer mass flow rate |

| mF : | fuel mass flow rate |

| n : | number of tangential holes |

| R : | length of swirl arm |

| RR : | recess ratio |

| ReO : | Reynolds number of oxidizer |

| r : | radius of discharge orifice |

| rp : | radius of tangential hole |

| SI : | bi-swirl coaxial injector |

| uF : | fuel velocity in the outer orifice |

| uO : | oxidizer velocity in the inner orifice |

| VR : | velocity ratio (uO/uF) |

| Φ : | equivalence ratio |

Acknowledgments

본 논문은 과학기술정보통신부의 재원으로 한국연구재단의 지원(NRF-2013R1A5A1073861, NRF-2018M1A3A3A02065683, NRF-2019M1A3A1A02076962)을 받아서 수행되었으며, 이에 감사드립니다.

References

- Huzel, D.K. and Huang, D.H., Modern Engineering for Design of Liquid-Propellant Rocket Engines, 2nd ed., AIAA, Washington D.C., U.S.A., 1992.

-

Anderson, W.E. and Yang, V., Liquid Rocket Engine Combustion Instability, AIAA, Washington D.C., U.S.A., 1995.

[https://doi.org/10.2514/4.866371]

-

Bazarov, V.G. and Yang, V., “Liquid-Propellant Rocket Engine Injector Dynamics,” Journal of Propulsion and Power, Vol. 14, No. 5, pp. 797-806, 1998.

[https://doi.org/10.2514/2.5343]

- Sutton, G.P., Rocket Propulsion Elements, 8th ed., John Wiley & Sons Inc., New York, N.Y., U.S.A., Ch. 9, 2010.

-

Kim, S.H., Han, Y.M., Seo, S., Moon, I.Y., Kim, J.K., and Seol, W.S., “Effects of LOx Post Recess on the Combustion Characteristic for Bi-Swirl Coaxial Injector,” 41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, Tucson, Arizona, U.S.A., AIAA 2005-4445, Jul. 2005.

[https://doi.org/10.2514/6.2005-4445]

-

Ahn, K. and Choi, H.S., “Combustion Dynamics of Swirl Coaxial Injectors in Fuel-Rich Combustion,” Journal of Propulsion and Power, Vol. 28, No. 6, pp. 1359-1367, 2012.

[https://doi.org/10.2514/1.B34448]

-

Lim, B.J., Seo, S., Kim, M., Ahn, K., Kim, J.G., and Choi, H.S., “Combustion Characteristics of Swirl Coaxial Injectors at Kerosene-Rich Conditions,” Fuel, Vol. 106, pp. 639-645, 2013.

[https://doi.org/10.1016/j.fuel.2012.10.078]

-

Ahn, K., Seo, S., and Choi, H.S., “Fuel-Rich Combustion Characteristics of Biswirl Coaxial Injectors,” Journal of Propulsion and Power, Vol. 27, No. 4, pp. 864-872, 2011.

[https://doi.org/10.2514/1.B34121]

-

Seo, S., Han, Y.M., and Choi, H.S., “Combustion Characteristics of Bi-Liquid Swirl Coaxial Injectors with Respect to a Recess,” Transactions of the Japan Society for Aeronautical and Space Sciences, Vol. 53, No. 179, pp. 24-31, 2010.

[https://doi.org/10.2322/tjsass.53.24]

-

Ahn, K., Han, Y.M., Seo, S., and Choi, H.S., “Effects of Injector Recess and Chamber Pressure on Combustion Characteristics of Liquid-Liquid Swirl Coaxial Injectors,” Combustion Science and Technology, Vol. 183, No. 3, pp. 252-270, 2011.

[https://doi.org/10.1080/00102202.2010.516289]

-

Seo, S., Kim, S.K., and Choi, H.S., “Combustion Dynamics and Stability of a Fuel-Rich Gas Generator,” Journal of Propulsion and Power, Vol. 26, No. 2, pp. 259-266, 2010.

[https://doi.org/10.2514/1.46568]

-

Miller, K., Sisco, J., Nugent, N., and Anderson, W., “Combustion Instability with a Single- Element Swirl Injector,” Journal of Propulsion and Power, Vol. 23, No. 5, pp. 1102-1112, 2007.

[https://doi.org/10.2514/1.26826]

-

Klepikov, I.A., Katorgin, B.I., and Chvanov, V.K., “The New Generation of Rocket Engines, Operating by Ecologically Safe Propellant “Liquid Oxygen Liquified Natural Gas(methane),” Acta Astronautica, Vol. 41, No. 4-10, pp. 209-217, 1997.

[https://doi.org/10.1016/S0094-5765(98)00076-9]

-

Rudnykh, M., Carapellese, S., Liuzzi, D., Arione, L., Caggiano, G., Bellomi, P., D’Aversa, E., Pellegrini, R., Lobov, S.D., Gurtovoy, A.A., and Rachuk, V.S., “Development of LM10-MIRA LOX/LNG Expander Cycle Demonstrator Engine,” Acta Astronautica, Vol. 126, pp. 364-374, 2016.

[https://doi.org/10.1016/j.actaastro.2016.04.018]

-

Kim, J.S., Jung, H., and Kim, J.H., “State of the Art in the Development of Methane/Oxygen Liquid-Bipropellant Rocket Engine,” Journal of the Korean Society of Propulsion Engineers, Vol. 17, No. 6, pp. 120-130, 2013.

[https://doi.org/10.6108/KSPE.2013.17.6.120]

- Kim, S.J., Lee, Y.S., and Ko, Y.S., “Research Trend and Histories of Rocket Engines Using Hydrogen Peroxide and Liquid Methane as Green Propellants,” Journal of the Korean Society of Propulsion Engineers, Vol. 14, No. 4, pp. 46-58, 2010.

-

Hwang, D., Bak, S., and Ahn, K., “Preliminary Combustion Tests in Bi-Swirl Coaxial Injectors Using Gaseous Methane/Gaseous Oxygen Propellants,” Journal of the Korean Society of Propulsion Engineers, Vol. 23, No. 4, pp. 70-80, 2019.

[https://doi.org/10.6108/KSPE.2019.23.4.070]

-

Singla, G., Scouflaire, P., Rolon, J.C., and Candel, S., “Flame Stabilization in High Pressure LOx/GH2 and GCH4 Combustion,” Proceedings of the Combustion Institute, Vol. 31, pp. 2215-2222, 2007.

[https://doi.org/10.1016/j.proci.2006.07.094]

-

Cavitt, R.C., Frederick Jr., R.A., and Bazarov, V.G., “Laboratory Scale Survey of Pentad Injector Stability Characteristics,” Journal of Propulsion and Power, Vol. 24, No. 3, pp. 534-540, 2008.

[https://doi.org/10.2514/1.32618]