무인전투기 배기구 형상에 따른 유동 및 적외선 신호 특성 분석

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

스텔스 기술은 레이더 및 적외선 시커와 같은 탐지기로부터의 탐지를 피하는 기술이다. 특히 IR 미사일은 항공기 자체의 열을 감지하기 때문에 적외선 신호에 의한 탐지는 더욱 위협적이며 적외선 스텔스 기술은 항공기 및 UCAV(Unmanned Combat Aerial Vehicle)의 생존을 보장하는데 필수적이다. 본 연구에서는 UCAV 노즐 설계에 따른 공력 및 적외선 스텔스 성능 분석이 수행되었다. 수치해석 결과에 따르면 Double S형 노즐은 엔진의 고온부를 차폐할 수 있기 때문에 적외선 신호를 줄이는 데 효과적이다. 또한, Double S형 노즐에서 회전부 위치가 뒤쪽에 위치할수록 적외선 신호가 감소함을 확인하였다.

Abstract

Stealth technology is a technique to avoid detection from detectors such as radar and infrared seekers. In particular, detection by infrared signature is more threatening because infrared missiles detect heat from the aircraft itself. Therefore, infrared stealth technology is essential for ensuring the survival of aircraft and unmanned combat aerial vehicles (UCAV). In this study, we analyzed aerodynamic and infrared stealth performance in relation to UCAV nozzle design. Based on simulation results, a double serpentine nozzle was effective in reducing the infrared signature because it could shield high-temperature components in the engine. In addition, we observed that the infrared signature was reduced at the turning position of the duct located at the rear part of the double serpentine nozzle.

Keywords:

Unmanned combat aerial vehicle, Infrared Stealth, Double serpentine nozzle, Nozzle Design, Signature Reduction Method키워드:

무인전투기, 적외선 스텔스, 이중 S형 노즐, 노즐 설계, 신호 저감 방법1. 서 론

현대전에서 스텔스 기술은 제공권 확보를 통해 전쟁의 승패를 가릴 수 있는 중요한 요소라고 할 수 있다. 스텔스 기술은 적의 레이더, 적외선 탐지기 등 탐지수단으로부터 탐지를 피하는 기술을 말하며 특히 적외선 신호에 의한 탐지의 경우 항공기 자체에서 나오는 열에 의해 직접적으로 탐지되어 경고시스템을 통한 위협인지가 어렵기 때문에, 항공기 입장에서는 더욱 위협적이다[2].

항공기에서 발생하는 적외선 신호는 주로 엔진의 고온부, 후방동체, 배기 플럼, 공력가열에 의한 표면 그리고 지구ㆍ대기ㆍ태양 복사에너지에 의한 반사에 의해서 방출된다. 이 중 고온의 엔진 및 후방동체에서 가장 큰 적외선 신호가 방출된다[4]. 따라서 적외선 신호를 저감하기 위해 항공기 엔진 배기구 설계가 필수적이다. 적외선 신호 저감을 위한 항공기 엔진 배기구 설계 방법으로는 엔진 고온부가 보이지 않도록 S형 덕트를 적용하거나 배기 플럼의 적외선 신호를 감소하기 위하여 종횡비가 큰 출구 형상을 사용한다[6]. 또한, 배기열에 의해 가열된 배기구 표면의 냉각[9]과 저방사율 페인트 코팅을 통하여 적외선 스텔스 기술을 구현한다[3). 이 중 배기구 형상 변화를 통하여 적외선 신호를 저감하기 위한 선행연구를 살펴보면 Sun[6] 등은 작은 offset으로도 엔진의 고온부를 완전히 차폐하여 적외선 신호를 저감할 수 있다는 장점이 있는 double S형 덕트에 대해서 다양한 변수를 변화시키며 유동특성에 대해 분석하였다. An[1] 등은 단일 S형 노즐에서 곡률과 출구 종횡비에 따른 추력과 적외선 신호에 대해 연구하였고 곡률과 출구 종횡비가 클수록 추력은 감소하지만 적외선 신호가 저감되는 결과를 확인하였다. Rao[7] 등은 원형 직선 노즐과 출구 형상이 타원형인 단일 S형 노즐의 유동 특성과 적외선 신호를 비교한 결과 S형 노즐에서 적외선 신호가 저감됨을 확인하였다. 그러나 앞선 기존 연구들은 단일 배기구 형상에 국한되어 연구가 수행되었으며, 전기체를 고려했을 때 공력성능과 적외선 신호 분석에 대한 연구들은 아직 부족한 실정이다.

본 연구에서는 유럽에서 개발된 대표적인 무인전투기 nEUROn[8]을 기반으로 배기구의 형상 변화에 따른 유동 특성과 적외선 신호 영향을 전기체에 대해서 분석하였다. 대부분 무인전투기가 터보팬 엔진을 장착함을 고려하여 터보팬 엔진의 코어유동과 바이패스 유동을 구분하여 배기구 입구 유동 조건에 적용함으로서 실제적인 배기구 내부 유동을 모사하였다. 또한, 복합 열전달 및 적외선 신호 해석을 통해 배기구 벽면 온도와 가열된 벽면에서 방출되는 적외선 신호에 대한 영향을 평가하였다.

2. 본 론

2.1 무인전투기와 터보팬 엔진을 고려한 배기구 설계

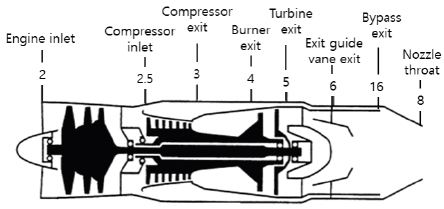

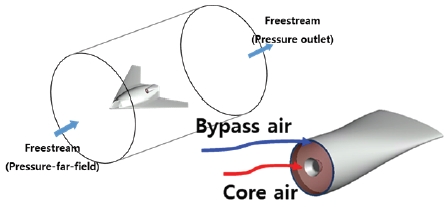

본 연구에서 가정한 무인전투기 형상은 nEUROn 항공기로 동체와 날개가 하나로 되어 있는 전익기 형태이고 최근 개발되고 있는 무인전투기의 대표적인 형상이다. 유동 해석을 위해서 CATIA와 ANSYS DM을 통하여 형상을 단순화 하여 모델링하였다. 본 연구 해석에 필요한 엔진 경계조건은 엔진 성능 분석 프로그램인 Gasturb를 사용하였다. Gasturb는 가스터빈 엔진의 구성을 시뮬레이션 하는 프로그램으로, 열역학적으로 엔진 구성을 모델링할 뿐만 아니라 엔진 내부의 secondary flow(bleed air, cooling air), 각 구성의 손실, 효율 등 다양한 변수들을 반영하여 엔진 성능을 실제적이고 정확하게 분석 할 수 있으며, 엔진 구성 요소에서의 온도, 압력, 유량 등 유동 특성을 도출하수 있다. 본 연구에서 성능 분석한 엔진은 실제 nEUROn에 장착되어 있는 M88 터보팬 엔진으로 추력은 11,250lbf(50042 N), 바이패스비가 0.3인 특징을 가지고 있다. Fig. 1은 터보팬 엔진의 각 구성 별 위치를 나타낸 그림이고 Table 1은 Gasturb 프로그램을 이용한 엔진 성능 분석을 통해 도출해 낸 구성 별 주요 유동 정보이다. 무인전투기가 고도 12,000 m 마하 0.6으로 순항하는 비행하는 조건을 가정하였다.

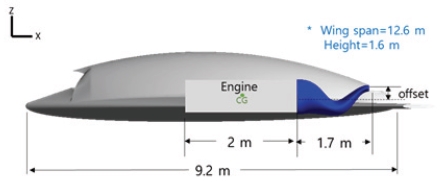

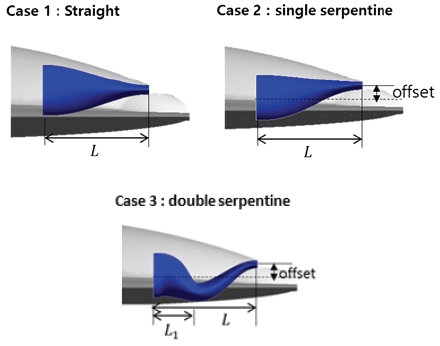

모델링한 항공기 동체 형상과 엔진을 기반으로 배기구 기본 형상을 선정하였다. Fig. 2는 본 연구에서 사용된 전기체 및 항공기 엔진에 대한 형상이다. 항공기와 엔진의 무게중심을 동일한 위치에 고정시키고 엔진 길이와 직경(D)을 고려하여 제한된 공간에서 배기구의 길이와 offset을 선정하였다. 배기구 전체 길이는 1.7 m, 노즐 입구 중심과 출구 중심의 높이차(offset)는 0.19 m (1/4 D)로 직선 노즐을 제외한 모든 노즐의 offset을 동일하게 적용하였다. 노즐의 형태는 축소 노즐이고 출구에서 마하 1 이 될 수 있도록 출구 면적을 선정하였다. 노즐 설계를 통해 엔진 고온부를 차폐하는 것이 적외선 신호에 미치는 영향을 분석하기 위하여 기본 배기구 형상을 기준으로 덕트 형상을 첫 번째 변수로 Fig. 3과 같이 직선, Single S형, Double S형 노즐을 설계 하였다. Case 1 직선 노즐의 경우 노즐 입구 중심과 출구 중심의 높이차가 없이 원형인 입구에서 출구 종횡비가 9인 타원형을 잇는 직선 덕트 형태이다. Case 2 single S형 노즐은 노즐 입구와 출구는 Case 1과 동일하고 동체 내부에 적용 가능한 수준에서 타당한 곡률을 가지도록 엔진 offset이 0.19 m로 위쪽으로 굽어지는 덕트 형태이다. Case 3,4,5 double S형 노즐은 2번 굽어지는 S형 덕트로 아랫쪽으로 구부러졌다가 위로 올라가는 덕트 형태이다. Double S형 노즐의 경우 노즐 후방 어느 각도에서 보아도 엔진 고온부가 보이지 않도록 중간 offset을 조절하여 덕트 형상을 설계 하였다. Double S형 노즐에서 터닝 위치의 변화로 야기되는 노즐 형상 변화는 내부 유동 및 적외선 신호에 영향을 주기 때문에[9] 두 번째 변수로 double S형 노즐에서 덕트의 터닝이 일어나는 지점을 변수로 선정하여 노즐을 설계하였다. Case 3, Case 4, Case 5의 덕트 터닝 지점이 각각 노즐 전체 길이의 1/2, 2/5, 3/5 지점으로 노즐 전체길이의 중심을 기준으로 노즐의 앞부분과 뒷부분에서 터닝이 일어날 때 효과에 대해서 확인하고자 하였다.

2.2 수치해석 방법

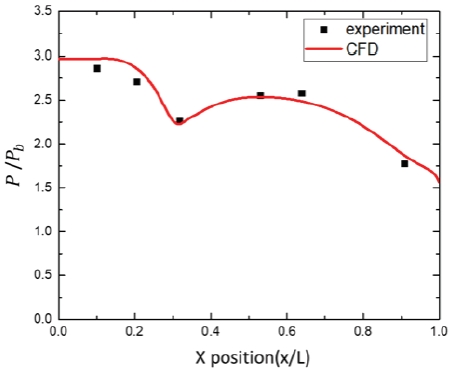

본 연구에서는 유동 해석을 위해 ANSYS Fluent v17.2를 사용하였으며 적외선 신호를 도출하기 위해서 ANSYS Fluent와 RadthermIR의 복합해석 기법을 적용하였다[10]. 유동해석 결과 도출된 온도와 대류 열전달 계수를 RadthermIR의 경계조건으로 적용하고 전도ㆍ복사 열전달을 해석하여 도출된 표면온도를 ANSYS Fluent에 다시 적용하는 반복과정을 통해 수렴하는 표면온도와 적외선 신호를 최종적으로 도출하였다. 유동해석은 천음속 및 초음속 압축성 유동에 적합한 density-based solver를 사용하였고 난류 모델은 SST k-ω를 적용하였다. 유동 해석 모델에 대하여 Sun et al.[11]의 실험 결과와 해석 모델을 비교하여 해석 방법을 검증하였다. 외부 유동장을 포함한 전체 도메인 크기는 길이 30 m인 실린더 형태이고 구체적인 해석 조건은 Fig. 5와 Table 3에 나타내었다. 노즐 입구 유동조건 적용 시 터보팬 엔진에서 나온 코어 유동과 바이패스유동을 구분하여 경계조건을 적용하였다. 적외선 신호 해석을 위해 적용된 배경 및 기상 조건은 Table 4와 같다. 기상은 동일하게겨울철 sky clear 조건을 적용하였고 시간은 태양 복사에너지의 영향을 배제하기 위하여 밤(22:00)으로 적용하였다.

배기구 형상에 따른 평가 성능 지표는 공력성능 평가를 위한 지표로 gross thrust를 사용하였다. 노즐의 성능을 나타내는 대표 지표로서 노즐 출구에서 모멘텀과 압력차의 합으로 다음과 같이 정의 할 수 있다. 은 노즐 출구에서의 질량 유량, vout은 노즐 출구에서의 속도이다. pout은 노즐 출구에서의 정압력, pambient는 대기압, Aout은 노즐 출구의 면적을 의미한다.

| (1) |

적외선 신호 평가 성능 지표는 단위 면적과 입체각 당 복사에너지를 나타내는 radiance(W/Sr • m2)와 항공기의 크기와 배경에 따른 효과를 반영하기 위한 지표인 CRI(Contrast radiant intensity)를 사용하였다. CRI는 항공기와 배경의 radiance 차이에 투영 면적을 곱한 값으로 도출되며, 이를 기반으로 방위각에 따른 CRI로 적외선 신호를 평가하였다. Itarget과 Ibackground는 각각 항공기와 배경의 radiance, Atarget은 투영되는 항공기의 면적을 의미한다.

| (2) |

2.3 해석 결과 및 고찰

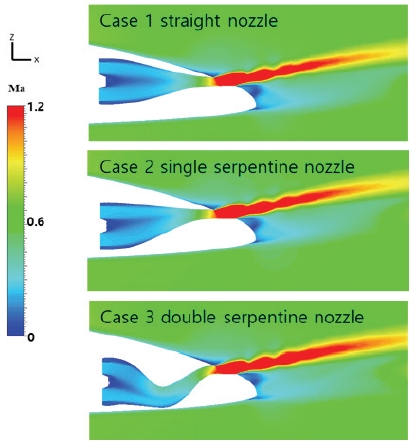

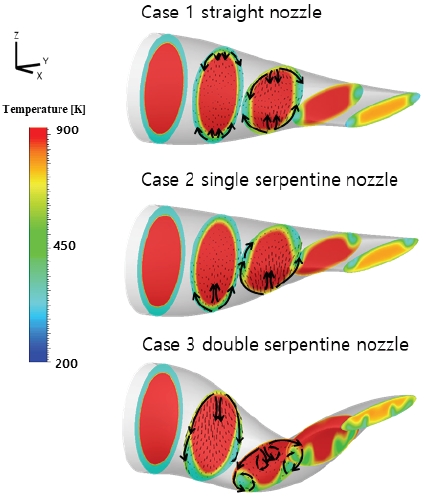

Fig. 6는 덕트 형상에 따른 마하수를 나타낸 컨투어 이다. 덕트 형상에 관계없이 동일하게 유동이 노즐을 지나감에 따라 속도가 증가하여 노즐 출구에서 마하 1까지 가속 되는 유동 형태를 보이고 있다. 하지만 덕트의 곡률로 인하여 Case 1은 노즐 내부 상하의 유동이 대칭적으로 발달하지만 Case 2와 Case 3의 경우 상하 비대칭적인 유동이 발달하게 된다. 특히, Case 3 double S형 노즐의 첫 번째 터닝 지점에서 큰 곡률로 인하여 급격하게 마하수가 증가함을 알 수 있다. 노즐의 gross thrust는 각각 Case 1에서 14750 N, Case 2에서 14725 N, Case 3에서 14544 N으로 Case 1에 비해 Case 3이 1.4% 감소하였다. 이러한 gross thrust 감소는 덕트의 곡률로 인하여 나타나는 유동 비대칭 때문에 발생한다. Fig. 7에서 볼 수 있듯이 내부 유동의 비대칭으로 인해 2차 유동이 추가적으로 발생하게 되기 때문이며, 이로 인해 내부 유동의 에너지 손실이 더 크게 발생하고 공력성능의 감소를 야기하기 때문이다.Case 1 직선 노즐의 경우 입구 형상은 원에서 종횡비가 9인 타원형의 출구 형상을 잇는 덕트 형태이기 때문에 노즐의 윗면과 아랫면이 좁아지면서 상하면의 바이패스 유동이 덕트의 양 옆으로 쏠리는 유동 형태를 보이지만, 추가적인 2차 와류가 발하지생않는 것을 확인할 수 있다. Case 2 single S형 노즐에서도 Case 1과 동일하게 윗면과 아랫면은 좁아지고 곡률이 위로 굽어지는 형태이기 때문에 아랫면의 바이패스 유동이 밀려나면서 윗면으로 쏠리는 유동 형태를 보이지만, 2차 유동의 세기가 크지 않은 것을 확인할 수 있다. 반면에, Case 3 double S형 노즐은 덕트의 곡률이 아래쪽으로 구부러졌다가 위로 올라가는 형태로 노즐 윗면의 바이패스 유동이 아랫면으로 쏠리게 되고 상대적으로 코어 유동은 노즐 윗면으로 쏠리게 되는 유동 형태를 보이고, 추가적인 2차 유동이 발생하는 것을 확인할 수 있다. 따라서 노즐의 성능의 저하는 곡률 변화에 의한 2차 유동의 발생에 의한 것으로 판단된다.

또한, 이러한 노즐 내부의 유동 특징으로 인하여 노즐 벽면 온도가 영향을 받게 된다. Case 1은 노즐 윗면과 아랫면이 대칭적으로 가열이 되지만 Case 2는 아랫면으로 쏠리는 코어유동의 영향으로 아랫면이 윗면보다 온도가 높게 나타난다. 반면, Case 3은 노즐 윗면의 온도가 아랫면보다 더 높게 나타난다. 이러한 노즐 벽면 온도 특성 변화는 적외선 신호에도 영향을 미치게 된다.

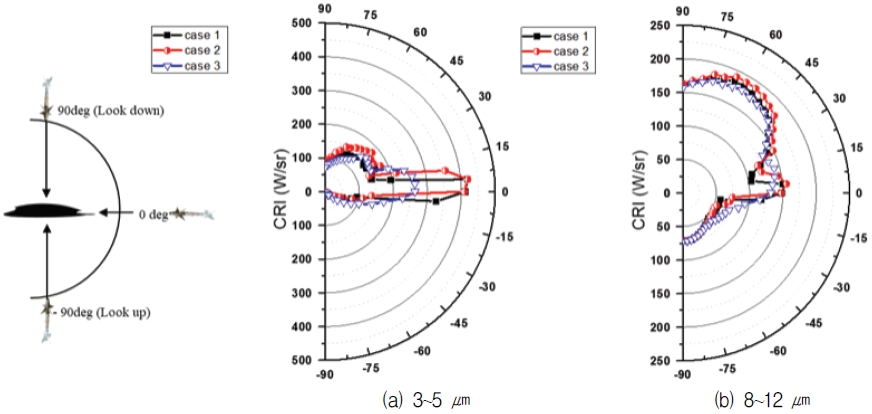

Fig. 8은 항공기 후방 0°를 중심으로 -90°에서 +90° 까지 방위각에 따른 CRI를 나타낸 그래프이다. 3~5 ㎛ 대역 적외선 신호는 항공기 후방 0°에서 보았을 때 Case 3의 경우 엔진의 고온부가 덕트의 형상으로 인하여 가려지면서 Case 1과 비교하여 35.9% 감소하였다. 왜냐하면 엔진 코어 유동 온도가 950 K으로 고온이기 때문에 노즐 형상에 따라 엔진 코어에서 발생하는 적외선 신호를 감소시킴으로서 신호 저감 효과가 발생했기 때문이다. Look up 상황 (-90° ~ 0°)에서는 Case 3에서 적외선 신호가 가장 크게 나타난다. 왜냐하면 노즐 내부의 비대칭적 유동 발달로 노즐 윗면의 온도가 높게 나타나기 때문이다. 반면에, Look down 상황 (0° ~ 90°)에서는 노즐 아랫면과 동체의 afterdeck의 영향으로 인해 노즐 아랫면의 온도가 가장 높게 나타난 Case 2에서 적외선 신호가 가장 크게 나타난다.

8~12 ㎛ 대역 적외선 신호도 3~5 ㎛ 대역 적외선 신호와 유사한 경향성을 확인할 수 있다. Double S형 노즐은 고온부를 차폐함으로서 적외선 신호 저감에 효과적이지만 덕트 곡률로 인한 비대칭적 벽면 가열로 인하여 온도가 높은 벽면이 노출되는 각도에서는 직선 노즐이나 single S형 노즐보다 적외선 신호가 크게 나타난다. 따라서, 엔진 코어 유동 신호의 감소 및 노즐 내부 유동 특성에 따른 온도 분포에 따라 적외선 신호 특성이 변화함을 확인할 수 있다.

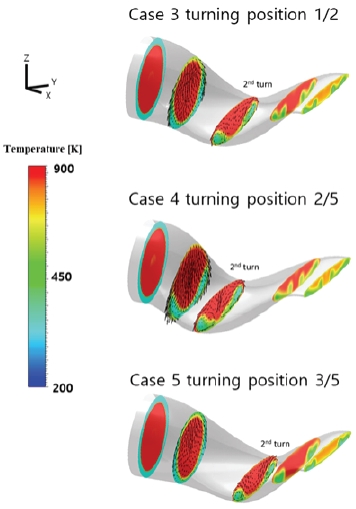

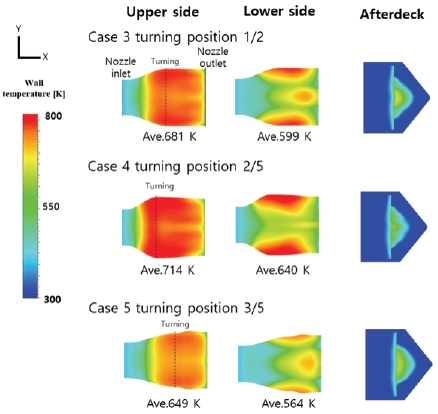

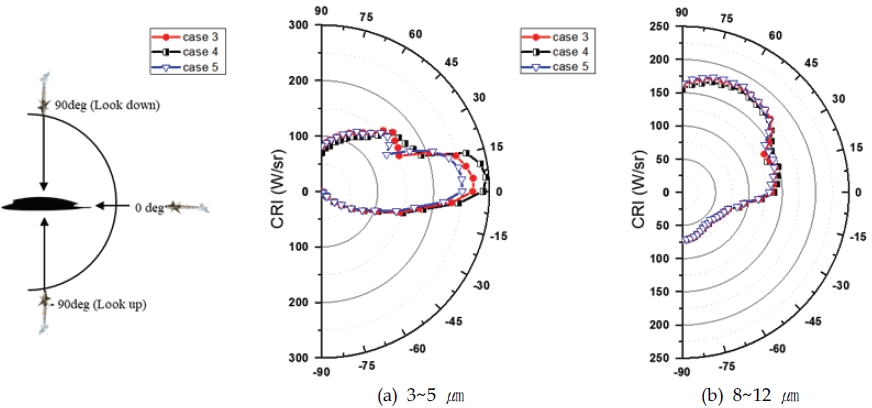

두 번째로 double S형 노즐의 터닝 지점에 따른 영향을 평가하였다. 우선, 터닝 지점에 따른 Gross thrust 는 각각 14544 N, 14512 N, 14522 N으로 큰 차이가 나타나지 않는 것을 확인할 수 있다. 문제는 노즐 내부에서 곡률의 급격한 변화로 인해 온도 분포가 크게 변화한다는 것이다. Fig. 9는 터닝 위치에 따른 노즐 내부 유동 온도 분포를 나타냈다. Case 4 (터닝 지점: 2/5 L)은 노즐 전반부에서 덕트의 급격한 곡률과 함께 바이패스 유동은 노즐 아랫면으로 쏠리고, 코어 유동은 노즐 윗면으로 쏠리면서 온도 분포의 비대칭이 나타난다. 이에 따라 Fig. 10에서 볼 수 있듯이 노즐 윗면의 온도가 가장 높게 나타난다. 특히, 노즐 옆면이 축소되는 형상이기 때문에 윗면으로 쏠린 코어유동이 옆면을 함께 가열시키면서 노즐 아랫면의 평균 온도는 640 K 으로 가장 높게 나타난다. 따라서 Case 4 노즐의 윗면과 아랫면 온도 모두 가장 높게 나타난다. 반면에, Case 5의 경우에는 Case 3과 4에 비해 유동의 쏠림 현상이 적고, 이로 인해 double S형 구조 중에서 노즐 벽면에 온도가 낮게 나타나는 것을 확인할 수 있다. Fig. 11은 노즐 온도 분포를 기반으로 터닝 지점에 따른 3~5 ㎛ 대역 적외선 신호를 나타낸 그림이다. 그림에서 볼 수 있듯이 afterdeck의 가열로 인해 영향을 받는 각도(look down)를 제외하고 Case 5가 가장 낮은 적외선 신호를 방출하는 것을 확인할 수 있다. Case 5의 경우 Case 4 대비 노즐 후방 0°에서 12.9%, 30°에서 22.4% 적외선 신호 저감 효과를 나타내었다. 8~12 ㎛ 대역 적외선 신호도 3~5 ㎛ 대역 적외선 신호와 비교해서 터닝 지점에 따른 노즐 별 차이는 작지만 동일한 경향을 나타낸다. 이를 기반으로 적외선 신호 저감을 위한 double S형 노즐 배기구 설계시 터닝 지점을 후단부로 옮기는 것이 유동의 손실 특성은 크게 변화하지 않으면서, 적외선 신호를 감소시킬 수 있다고 판단하였다.

3. 결 론

본 연구에서는 무인전투기 적외선 스텔스 성능 향상을 위한 배기구 형상 변화에 따른 유동 특성과 적외선 신호에 대해서 분석하고자 하였다. 이를 위해 무인전투기 동체 형상과 내부 배기구 형상을 모델링 하였고 터보팬 엔진의 유동을 모사하기 위하여 노즐 입구에 코어유동과 바이패스 유동을 구분하여 실제적인 유동을 모사하였다. ANSYS Fluent를 통한 무인전투기 내ㆍ외부 유동 해석과 RadthermIR과 복합해석을 통한 대류ㆍ전도ㆍ복사 열전달 해석을 수행하여 적외선 신호를 도출하였다. 본 연구에서는 덕트 형상을 변수로 직선, single S형, double S형 3가지에 대해서 비교함으로서 저피탐 적용 덕트의 효과와 double S형 노즐의 터닝 지점에 따른 영향을 확인하였다.

- 1) Double S형 노즐은 구부러진 덕트 형상을 이용하여 엔진의 고온부를 차폐함으로서 저피탐이 적용된 곡률로 인하여 직선, single S형 노즐에 비해 공력성능이 감소하지만 엔진 고온부 노출을 차단함으로서 적외선 신호 저감에 큰 효과를 나타냈다.

- 2) 직선 노즐은 노즐 내부 유동이 상하 대칭적으로 발달함으로 노즐 윗면과 아랫면의 온도가 대칭적으로 가열되지만 single S형과 double S형 노즐은 곡률로 인하여 내부 유동 및 벽면 온도가 비대칭적으로 발달한다. 이로 인하여 single S형과 double S형 노즐에서는 고온부 차폐 효과로 저피탐 성능을 나타내지만, 특정 각도에서는 내부 유동에 의해 노즐 내부 벽면과 afterdeck의 가열로 인해 오히려 적외선 신호가 증가하는 결과를 나타냈다.

- 3) Double S형 노즐의 터닝 지점에 따른 적외선 신호의 영향을 알아보기 위하여 터닝 지점을 2/5, 1/2, 3/5 로 설계하여 해석한 결과 터닝 지점이 3/5인 노즐에서 노즐의 벽면 온도가 가장 낮고 적외선 신호가 감소하였다.

- 4) 무인전투기의 적외선 신호를 저감하기 위해서 엔진의 고온부를 차폐하는 것이 효과적이나 엔진으로부터 나오는 고온의 유동으로 인한 노즐 벽면 및 afterdeck의 가열 또한 적외선 신호에 중요한 요소이다. 따라서 적외선 스텔스 성능 향상을 위해서는 엔진 고온부 차폐뿐 아니라 동체 가열부에 의한 신호를 모두 고려한 노즐 설계가 요구된다.

본 연구 결과를 기반으로 향후에는 double S형 노즐을 이용한 엔진 차폐 뿐만 아니라 노즐 벽면의 냉각기법 적용을 통해서 적외선 스텔스 성능 향상에 기여할 수 있는 연구가 필요하다.

Acknowledgments

본 연구는 국방과학연구소가 지원하는 UD170058JD 저피탐을 고려한 항공기 흡/배기구 최적 형상설계 연구과제로 수행되었습니다.

References

-

An, C.H., Kang, D.W., Baek, S.T., Myong, R.S., Kim, W.C., and Choi, S.M., “Analysis of Plume Infrared Signatures of S-Shaped Nozzle Configurations of Aerial Vehicle,” Journal of Aircraft, Vol. 53, No. 6, pp. 1768-1778, 2016.

[https://doi.org/10.2514/1.C033685]

-

Rao, G.A. and Mahulikar, S.P., “New Criterion for Aircraft Susceptibility to Infrared Guided Missiles,” Aerospace Science and Technology, Vol. 9, No. 8, pp. 701-712, 2005.

[https://doi.org/10.1016/j.ast.2005.07.005]

-

Miller, E.H., Protopapas, J., Obye, R., and Wooten, W., “Nozzle Design and Integration in an Advanced Supersonic Fighter,” Aircraft Systems and Technology Meeting, New York, U.S.A., p. 1813, Aug. 1979.

[https://doi.org/10.2514/6.1979-1813]

-

Mahulikar, S.P., Sonawane, H.R., and Rao, G.A., “Infrared Signature Studies of Aerospace Vehicles,” Progress in Aerospace Science, Vol. 43, No. 7, pp. 218-245, 2007.

[https://doi.org/10.1016/j.paerosci.2007.06.002]

-

Spang III, H.A. and Brown, H., “Control of jet engines,” Control Engineering Practice, Vol. 79, Issue. 9, pp. 1043-1059, 1999.

[https://doi.org/10.1016/S0967-0661(99)00078-7]

-

Sun, X.L., Wang, Z.X., Zhou, L., Liu, Z.W., and Shi, J.W., “Influences of Design Parameters on a Double Serpentine Convergent Nozzle,” Journal of Engineering for Gas Turbines and Power, Vol. 138, No. 7, pp. 072301, 2016.

[https://doi.org/10.1115/1.4032338]

- Jaiswal, G. K., Rao, N., Kushari, A., “IR Signature Studies of Serpentine Nozzle,” 7th International conference on theoretical, Applied, Computational and Experimental Mechanics, IIT Kharagpur, India, p. 158, Dec. 2017.

- “nEUROn,” retrieved 15 Dec. 2018 from http://dassault-aviation.com, .

-

Cheng, W., Wang, Z., Zhou, L., Sun, X., and Shi, J., “Influences of Serpentine Ratio on the Infrared Signature of Serpentine Nozzle,” Aerospace Science and Technology, Vol. 71, pp. 299-311, 2017.

[https://doi.org/10.1016/j.ast.2017.09.001]

-

Kim, T., Lee, H., Bae, J.Y., Kim, T., Cha, J., Jung, D., and Cho, H.H., “Susceptibility of Combat Aircraft Modeled as an Anisotropic Source of Infrared Radiation,” IEEE Transactions on Aerospace and Electronic Systems, Vol. 52, No. 5, pp. 2467-2476, 2010.

[https://doi.org/10.1109/TAES.2016.150513]

-

Sun, X.L., Wang, Z.X., Zhou, L., Shi, J.W., and Liu, Z.W., “Experimental and Computational Investigation of Double Serpentine Nozzle,” Journal of Aerospace Engineering, Vol. 229, Issue 11, pp. 2035-2050, 2014.

[https://doi.org/10.1177/0954410014564402]

- Daniel E.E. and Erik, A.L., “Exhaust Nozzle Cooling Scheme for Gas Turbine Engine,” U.S. Patent No. 5,577,381. 26, Nov. 1996.

- GasTurb 12, “GasTurb 12: Design and Off-Design Performance of Gas Turbines,” GasTurb GmbH, Aachen, Germany, 2015.

- ANSYS Fluent V17.2, “ANSYS Fluent Theory Guide 17.2,” ANSYS, Inc., Canonsburg, P.A., U.S.A., 2015.

- RadthermIR 10.4, “RadthermIR User Manual Version: 10.4.0,” ThermoAnalyics, Inc., Calumet City, U.S.A., 2012.