HTPB계 추진제/라이너/내열재의 접착력 향상에 관한 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

추진제, 라이너 그리고 내열재간의 접착력을 향상시키기 위한 연구를 수행하였다. 내열재에 아무런 처리하지 않은(Bare) 상태보다는 피막처리제를 적용한 것이 접착력 향상에 유리하였다. 라이너 도포 두께가 증가할수록 내열재와 추진제간의 접착력이 향상되는 것을 확인하였으며, 라이너 경화는 24시간 경화 시간이 필요하며, 그 이상의 과경화는 접착력에 불리한 영향을 끼친다. 또한 결합제를 적용할 때가 적용하지 않을 때보다 접착력에 유리하다는 것을 알 수 있었으며, 결합제 함량이 증가할수 록 접착력도 상승하였다. 결합제 종류에 따른 접착력 변화는 HX-868이 HX-752보다 접착력이 소폭 향상되었다.

Abstract

A study was conducted to improve the adhesion of propellant, liner,and insulation. Insulation was shown to be more advantageous in improving the adhesion when a barrier coat was applied compared to a bare insulation layer. It was confirmed that the adhesion strength between the insulation and the propellant improves as the thickness of the liner coating increases. The liner was cured for 24 h. If the liner is cured for a long time, it will adversely affect adhesion. Adhesion is also improved when a bonding agent is applied. As the bonding agent content increases, the adhesion improves. There is a change in the adhesive strength depending on the type of bonding agent used. HX-868 shows slightly more improved adhesion than HX-752.

Keywords:

Propellant, Liner, Insulation, Adhesion, Barrier coat, Liner curing day, Liner thickness, Bonding agent키워드:

추진제, 라이너, 내열재, 접착력, 피막처리제, 라이너 경화일, 라이너 두께, 결합제1. 서 론

일반적인 고체 로켓 모터는 추진제 그레인과 연소관을 보호하기 위해 모터 내부에 라이너와 내열재를 사용한다. 라이너는 탄성이 있는 고무재질로써 연소관위에 내열재와 추진제사이에 존재한다. 라이너는 이들 사이에서 접착력을 향상시키고 또한 외부 진동으로부터 추진제 그레인을 보호할 뿐 아니라, 추진제와의 계면접착을 형성하여 추진제의 이면 연소를 막으므로 설계된 모터의 원하는 압력을 유지시킬 수가 있다. 내열재는 주로 NBR, EPDM 등의 고무가 사용되며, 연소관 위에 존재하며 추진제 연소 시 화염으로부터 연소관을 보호하고 기밀을 유지하기 위한 재료로 많이 사용되고 있다[1,2,3,4].

라이너와 내열재가 이러한 역할이 잘 유지되기 위해서는 내열재, 라이너 그리고 추진제와의 접착력이 상당히 중요하다. 이들의 접착력에 문제가 생기면 추진기관 취급 중 그레인 변형이 일어나거나 연소 시 오작동 문제가 일어날 수 있으며, 장기 저장 후 노화 현상으로 물성이 변하여 추진기관의 성능에 영향을 미칠 수 있다[5].

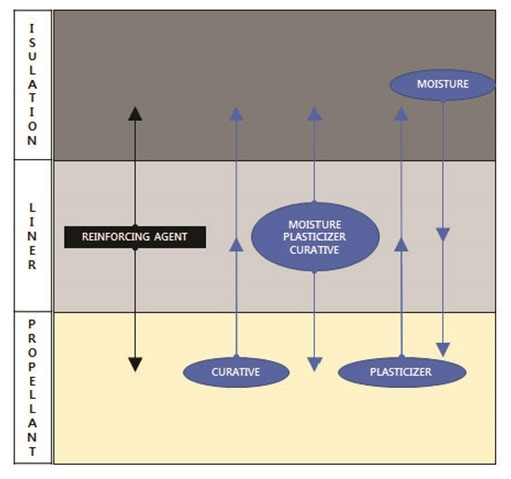

Fig. 1에서 보는 바와 같이 내열재/라이너/추진제간의 접착력을 저하하는 여러 원인은 주로 내열재와 라이너, 라이너와 추진제 경계면 사이에서 가소제, 경화제 등의 물질 이동 현상에 의해 발생한다[6].

이러한 문제를 해결하기 위해 고분자 경화제를 적용하여 접착계면에서의 경화제 이동현상을 막는 연구[7], 가소제 함량, 충전제 종류 변경 같이 라이너 조성 변화를 통한 접착력 개선[1] 등 많은 연구가 선행되었다. 기존 연구와 달리 본 연구에서는 HTPB/AP/Al 계열 추진제와 HTPB 계열 라이너에 대한 접착력 향상에 대한 연구를 진행하였으며 내열재 건조시간, 피막처리제 종류 변경, 라이너 두께, 라이너 경화 시간 그리고 라이너의 결합제 함량 및 종류 변경에 따른 접착력을 비교하였다.

2. 실 험

2.1 라이너 제조 및 접착 시편 제작

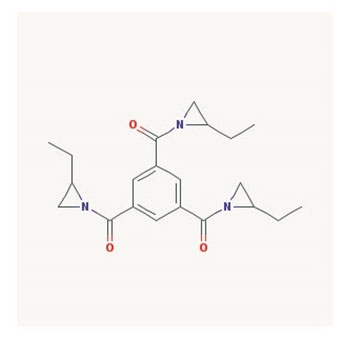

라이너 원료의 기본 구성은 바인더로 HTPB(hydroxyl terminated polybutadiene)를 사용하였으며, 경화제로 IPDI(isophorone diisocyanate), 충진제로는 C.B.(carbon black), 가소제로 DOA(dioctyl adipate), 결합제로 HX-868(1,1,1-(1,3,5-benzene tricarbonyl) tri-2- ethyl-aziridine))를 적용하였으며, 경화 당량비는 1.25으로 제조하였다.

접착 시편은 내열재로 EPDM(Ethylene Propylene Diene Monomer)을 적용하였다. EPDM 내열재 상부에 라이너를 도포하고 1일 경화 후 경화된 라이너 위에 HTPB계 추진제를 충전하여 5일 경화하였다.

3. 결과 및 고찰

3.1 내열재 건조 시간에 따른 접착력 비교

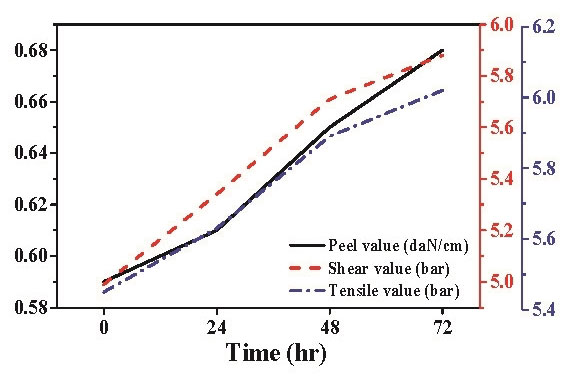

내열재/라이너/추진제간의 접착력에 영향을 주는 내열재(EPDM)의 건조시간에 따른 접착력을 확인하였다. EPDM은 60 ℃ 오븐에서 0, 24, 48, 72시간 건조 시킨 후 접착력 비교를 하였다.

그 결과 Fig. 2와 같이 건조 시간이 증가할수록 접착력이 향상되는 것을 알 수 있었다. 72hr 건조 시 건조를 하지 않았을 때(0hr) 보다 약 18%(Shear value 기준) 접착력이 향상되었다. 내열재의 수분이 제거되지 않으면 내열재의 수분과 라이너의 경화제가 반응을 하여 라이너가 약하게 되며 추진제와의 접착력에 악영향을 미치게 된다[1]. 따라서 접착력을 향상시키기 위해 내열재 건조를 통한 수분 제거가 필요하다.

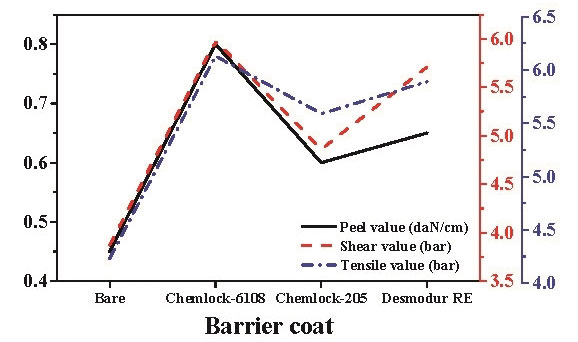

3.2 피막처리제(Barrier coat)에 따른 접착력 비교

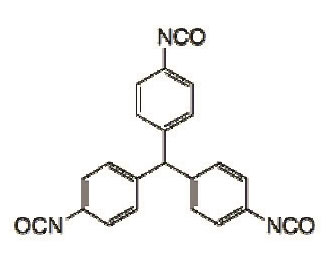

내열재/라이너/추진제간의 접착력에 영향을 주는 피막처리제 적용에 따른 접착력 변화를 확인하였다. 내열재 상부 도포에 사용된 피막처리제는 Chemlock-6108, Chemlock-205, Desmodur RE를 사용하였으며, 내열재에 아무런 시료를 처리하지 않은 Bare 상태까지 총 4가지 경우를 비교하였다. 실험 결과 Fig. 3과 같이 Bare 상태보다는 피막처리제를 적용한 것이 모두 접착력이 향상되었으며, Chemlock-6108과 Desmodur RE가 우수하였다. 특히 Chemlock-6108 적용 시 Bare 상태보다 약 78%(Peel value 기준) 접착력이 향상되었다. Fig. 4와 같이 Desmodur RE의 경우 이소씨아네이트기(NCO)가 3개가 있으므로 라이너의 OH그룹과 화학적 결합을 이루게 되어 접착력이 우수한 것으로 알려져 있다[1].

3.3 라이너 두께 변화에 따른 접착력 비교

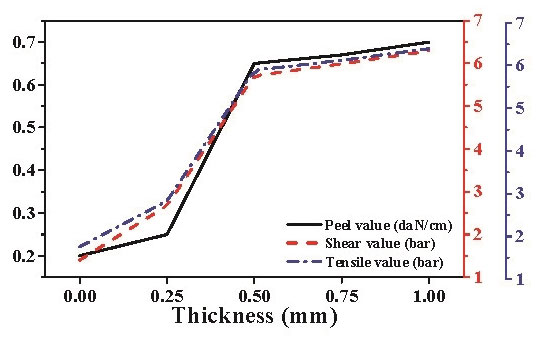

내열재/라이너/추진제간의 접착력에 영향을 주는 라이너 두께에 따른 접착력 변화를 확인하였다. 라이너 두께는 0.25, 0.50, 0.75, 1.00 mm로 변화하며 접착력을 비교하였으며, 라이너를 도포하지 않은 시료까지 총 5가지 경우를 비교하였다. 실험 결과 Fig. 5와 같이 라이너를 도포하지 않을 때 보다는 라이너를 미량이라도 도포한 시료가 접착력이 우수하였다. 특히 라이너 두께 0.50 mm를 중심으로 접착력이 크게 증가하였다. 하지만 0.50 mm 이상 도포 후에 접착력 차이는 크게 없었다.

이러한 이유는 라이너의 두께, 즉 양이 적을 경우 라이너와 접착하는 내열재와 추진제 사이의 계면에서의 화학적 또는 기계적 결합이 줄어들 것으로 판단된다. 따라서 효과적으로 두 계면을 접착하기 위해서는 일정량의 라이너가 필요하다. 계면에서 화학적 또는 기계적 결합이 완료된 후에는 더 이상의 라이너 양의 증가는 접착력 향상에 도움을 주지 않는다.

실험 결과를 통해 라이너가 내열재와 추진제간의 접착력을 향상시키는 것을 확인하였으며, 본 연구에서는 라이너를 0.50 mm이상 도포하여야 접착력 증가에 효과적이다.

3.4 라이너 경화일에 따른 접착력 비교

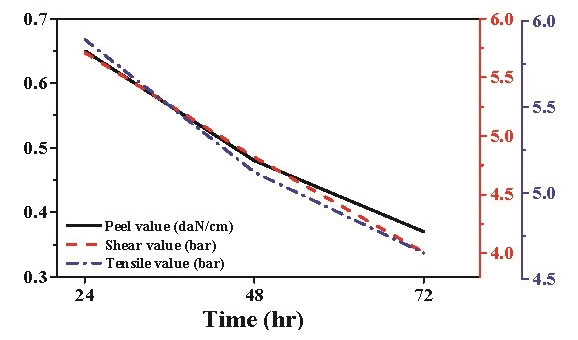

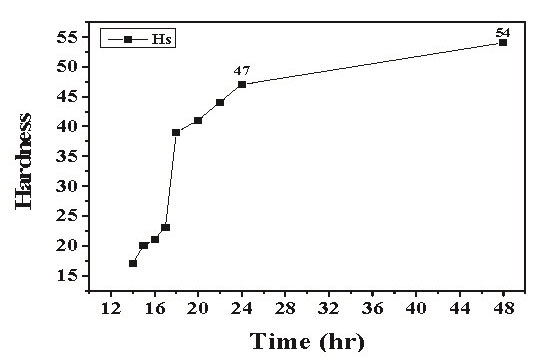

내열재/라이너/추진제간의 접착력에 영향을 주는 라이너 경화 시간에 따른 접착력 변화를 확인하였다. 라이너 도포 후 24, 48, 72시간 경화하여 시간에 따른 접착력 변화를 비교하였다. 실험 결과 Fig. 6과 같이 24시간 경화 시 접착력이 가장 우수하였으며, 72시간 경화 시 접착력이 약 43%(Peel value 기준) 감소하였다. 라이너 경화 시간에 따라 접착력이 달라진 이유는 라이너 후경화에 의한 경도 상승 때문으로 판단된다. Fig. 7과 같이 24시간 경화 시보다 48시간 경화 시 경도가 7 상승하였다. 일반적으로 라이너의 경도가 낮을수록 접착력이 증가된다고 알려져 있다. 접착이 완료된 후 강한 접착을 위해서는 접착제 자체 분자 간 응집력보다 접착제와 피착체 분자간의 계면에서의 결합력이 클 때 유리하다[3,10]. 하지만 경화 시간이 24시간 이하 보다 짧을 경우 접착력을 측정할 수 없을 정도로 라이너의 응집력, 즉 경도가 낮았다. 따라서 24시간 정도의 경화 시간이 필요하며, 그 이상의 경화는 라이너의 가교화 정도가 증가하여 경도가 상승한다. 그 결과 라이너 자체의 응집력이 높아지게 되어 내열재/라이너/추진제간의 접착력에 불리한 영향을 끼친다고 판단한다.

3.5 라이너 결합제 함량 및 종류에 따른 접착력 비교

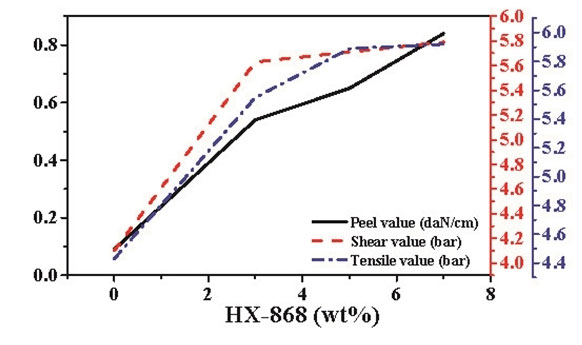

추진제의 접착을 향상시키기 위해 사용되는 결합제인 HX-868을 적용하였다. 라이너 제조 시 HX-868을 0, 3, 5, 7wt% 함량으로 접착력을 비교하였다. Fig. 8과 같이 결합제를 적용할 때가 적용하지 않을 때보다 접착력에 유리하다는 것을 알 수 있었으며, 결합제 함량이 증가할 수 록 접착력도 상승하였다. 특히 7wt% 적용 시 0wt% 적용하였을 때 보다 접착력이 약 833%(Peel value 기준) 증가하였다. HX-868 같은 아지리딘계 결합제는 acid 분위기하에서 고체 입자 주변에 껍질(Hard Shell)을 형성하고 형성된 껍질은 바인더와 공유결합, 수소결합 그리고 반데르발스 결합 같은 화학결합으로 계면 접착력을 향상시킨다고 알려져 있다[8]. 내열재/라이너/추진제간의 접착력 향상을 위해선 최소 3wt% 이상의 결합제가 첨가되어야한다고 판단된다.

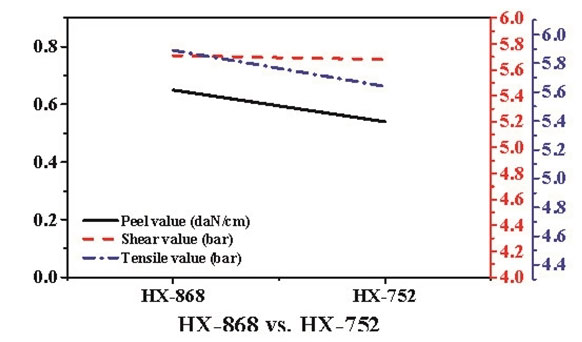

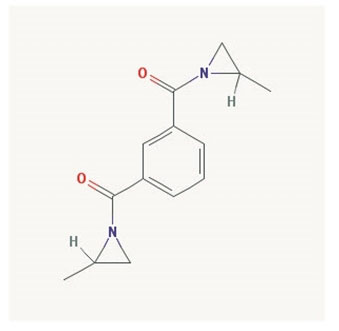

HX-868 이외에 결합제를 비교해보기 위해 HX-752를 적용해보았다. 실험 결과 Fig. 9와 같이 크게 접착력 차이는 없었지만 미세하게 HX-868 적용 시 접착력이 증가하였다. Fig. 10, Fig. 11을 참고하면 HX-868의 경우 아지리딘 그룹이 3개, HX-752의 경우 2개있어 HX-868이 HX-752보다 바인더와의 결합력이 더 우수하다고 판단된다.

4. 결 론

내열재/라이너/추진제간의 접착력에 영향을 주는 요소에 대하여 연구 고찰한 결과, 다음과 같은 결론을 얻었다.

내열재에 아무런 처리하지 않은(Bare) 상태보다는 피막처리제를 적용한 것이 접착력 향상에 유리하였으며, Chemlock-6108과 Desmodur RE가 우수하였다.

라이너 도포 두께가 증가할수록 내열재와 추진제간의 접착력이 향상되는 것을 확인하였으며, 0.50 mm이상 도포하여야 접착력 증가에 효과적이다.

라이너 경화는 24시간 경화 시간이 필요하며, 그 이상의 과경화는 접착력에 불리한 영향을 끼친다.

결합제를 적용할 때가 적용하지 않을 때보다 접착력에 유리하다는 것을 알 수 있었으며, 결합제 함량이 증가할수록 접착력도 상승하였다. HX-868, HX-752 비교 결과 HX-868 적용 시 접착력이 소폭 증가하였다.

Acknowledgments

이 논문은 한국추진공학회 2018년도 추계학술대회(2018. 12. 19-21, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정·보완한 것임.

References

- Hong, M.P., Seo, T.S., and Yim, Y.J., “A study on the adhesion of HTPB liner and PCP propellant“, Journal of the Korean Society of Propulsion Engineers, 5(3), p60-70, (2001).

- Twichell, S.E., and Keller, R.B., Solid Rocket Motor Internal Insulation, NASA-SP-8093, (1976).

- Ashraf, F.A., and Soung, V.H., “Thermal insulation by heat resistant polymers for solid rocket motor insulation“, Journal of composite material, 46(13), p1549-1559, (2011).

- Davenas, A., Solid rocket Propulsion Technology, 1st edition, Pergamon Press, (1993).

- Song, H.J., Hong, S.P., and Park, J.W., “The study on service life evaluation test of composite solid propellant”, Journal of the Korean Society of Propulsion Engineers fall conference, Korea, p572-575, 2012. 11.

- Oberth, A.E., “Principles of Solid Propellant development“, CPIA Publication, 469, (1987).

- Jeong, B.H, Seo, T.S., and Hong, M.P., “Improvement of Bonding Process and Bond Strength of HTPB Propellant/Liner using a Polymeric Curative“, Journal of the Korean Society of Propulsion Engineers, 10(2), p110-114, (2006).

- Spreafico, M., DeLuca, L.T., Condo, A.C., Consaga, J., and Kosowski, B.M., “Influence of bonding agent on steady burning rate and mechanical properties of solid rocket propellants“, AIDAA Congress, (2009).