Face Offsetting Method를 적용한 고체 로켓 모터 그레인 Burn-back 해석 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고체 로켓 모터 성능을 계산하기 위해 Face offsetting method를 사용하여 3차원 그레인 burn-back 해석을 수행하였다. 그레인 연소 형상 해석은 표면의 이동을 계산하는 이동 경계면 문제이다. 기존 연구에서는 다양한 이동 경계면 해석 기법이 그레인 burn-back 해석에 적용되었으나 결과가 불완전했다. 이에 본 연구에선 face offsetting method를 사용한 그레인 burn-back 해석 모듈을 개발하였다. Face offsetting method는 기존 해석 기법의 장점을 조합하여 강건하고 정밀한 이동 경계면 해석을 수행한다. 해석 결과, face offsetting method가 그레인 burn-back 해석에 유용함을 검증하였다.

Abstract

The 3-dimensional grain burn-back analysis is performed using the face offsetting method for calculating the solid rocket motor performance. The grain burning configuration analysis is a moving surface problem that calculates the regression of the burning surface. In the previous study, various moving interface analysis methods were applied for the grain burn-back analysis, but the results were imperfect. In this study, a 3-dimensional grain burn-back analysis module is developed using the face offsetting method, which combines the advantages of the existing moving interface analysis methods to increase the accuracy and robustness. As a result, the face offsetting method is proved to be efficient for the grain burn-back analysis.

Keywords:

Solid Rocket Motor, Grain Burn-back Analysis, Analytical method, Face Offsetting Method, Moving Interface키워드:

고체 로켓 모터, 그레인 번백 해석, 해석적 기법1. 서 론

고체 로켓 모터는 항공우주, 군사 안보 등 다양한 분야에서 활용되고 있으며, 레저, 긴급 구조 및 분리 장치 등 점차 활용 범위가 넓어지고 있다[1,2]. 고체 로켓 모터의 주요 구성품은 모터 케이스와 내부의 고체 추진제, 노즐 등으로 구성되어 있다. 이 중 고체 추진제는 고체 로켓 모터의 형상 및 성능을 결정하는 중요한 구성 요소이다[1].

고체 추진제의 성능은 내탄도 해석을 수행하여 계산할 수 있다. 내탄도 해석은 연소 가스 생성 및 연소실 내부 공동 변화를 고려하여 연소실 내부의 유동을 해석한다. 이 때 연소 가스 생성량은 연소 표면적으로 계산하고, 내부 공동 변화는 표면의 후퇴 형상이 결정한다. 따라서 내탄도 해석을 수행하기 위해서는 고체 추진제 형상 변화를 해석하는 그레인 Burn-back 해석을 병행할 필요가 있다[2].

초기 그레인 Burn-back 연구에서는 추진제 형상 변화를 계산할 수 있는 수식을 개발하였으나, 해석 형상 범위가 제한적이라는 문제가 있다. 이를 극복하기 위해 이동 경계면 해석 기법을 적용하는 연구가 세계적으로 진행되고 있다[3].

본 연구팀은 구형, 7공형 화포 추진제부터 정형화된 2차원 형상의 고체 로켓 모터 추진제 형상까지 해석할 수 있도록 analytical method를 사용한 그레인 burn-back 해석 모듈을 개발하였다[4-6]. 이후 복잡한 3차원 형상의 연소 표면 해석을 수행하기 위해 level set method를 적용한 전산 해석 모듈을 개발하였으나 해석 조건 및 형상에 따라 부정확한 해석이 수행되었다[7]. 이에 본 연구에서는 기존의 이동 경계면 해석 과정을 개선한 face offsetting method를 사용하여 그레인 burn-back 해석 모듈을 개발하였고, 해석 모듈의 성능 검증을 수행하였다.

2. 그레인 Burn-back 해석

초기 그레인 burn-back 해석의 경우 slot, star 그레인 형상 등 정형화된 형상을 해석할 수 있는 analytical method를 사용하였다[3].

Analytical method는 기하학적 분석을 통해 연소 형상을 계산하여 그레인 burn-back 해석을 수행한다. Analytical method 적용한 해석 예를 다음과 같이 나타내었다.

| (1) |

| (2) |

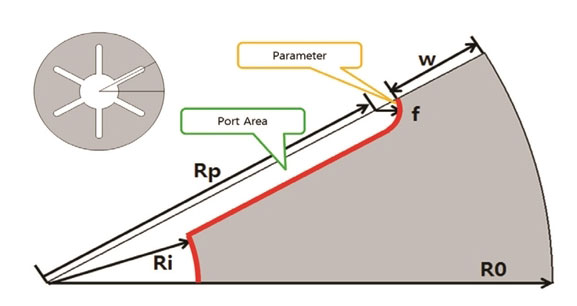

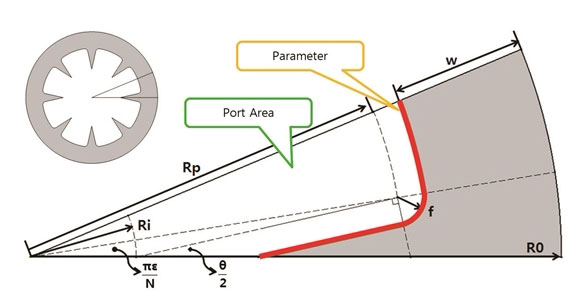

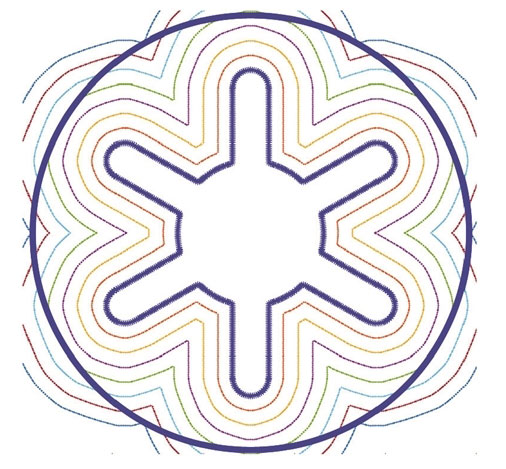

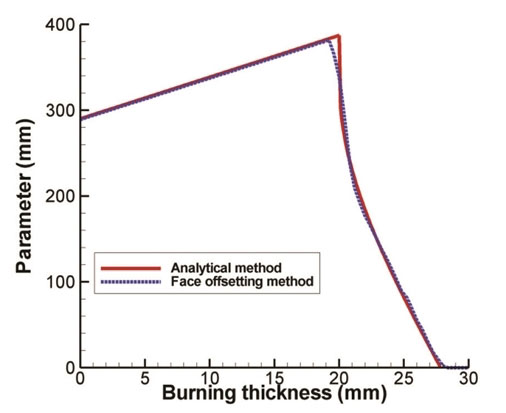

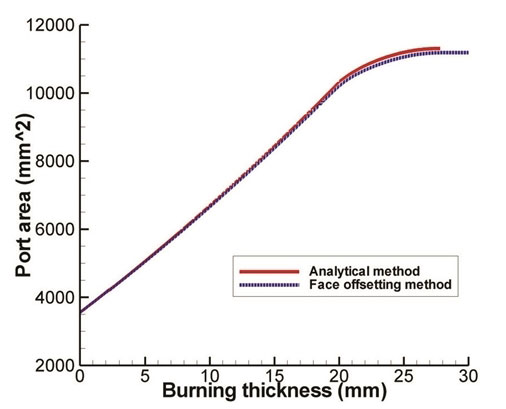

Fig. 1은 Slot, Fig. 2는 Star 그레인 형상이며, Table 1의 형상 변수로 구성되어 있다. Slot 형상 해석을 예로 들면, 기하학적 분석을 통해 Fig. 1-2의 형상 정보를 계산할 수 있는 계산식(Eq. 1-2)을 사용하여 표면 길이(parameter, S)와 공동 단면적(port area, Ap)를 계산하고, 추진제 길이를 적용하여 연소 표면적과 공동 부피를 쉽게 계산할 수 있다[4]. 하지만 기하학적 해석을 수행할 수 없거나 복잡한 3차원 형상에는 적용할 수 없다는 한계가 있다.

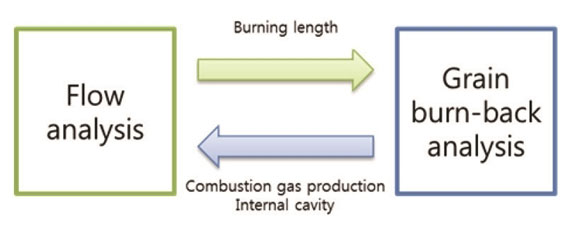

복잡한 3차원 그레인의 연소 형상 해석 방법은 CAD(Computer Aided Design) 프로그램을 이용하는 방법과 전산 해석 기법으로 분석하는 방법이 존재한다[8]. CAD는 자유롭게 형상을 조절할 수 있고, 필요한 정보를 측정하는 도구가 내장되어 있기 때문에 형상 정보를 간단하게 확보할 수 있다. 하지만 실제 연소 형상의 경우 연소실 내부 위치에 따라 압력 구배, 침식 등 연소 길이가 변화하며, 이를 확인하기 위해서는 Fig. 3과 같이 유동 해석과 연동하여 위치에 따른 연소 길이를 입력받아야 한다. 하지만 CAD 방식은 연소 길이가 모든 표면에서 일정하다고 가정하기 때문에 실제 연소 형상과는 차이가 있다.

전산 해석을 사용한 그레인 burn-back 해석은 복잡한 그레인의 형상 변화 해석 및 유동 해석과 연동이 가능하다. 하지만 상기한 방법에 비해 계산 시간이 많이 소모되고 고성능의 연산장치가 필요하며, numerical error가 발생하는 등 사용하는데 어려움이 있다[3].

3. Moving Interface

그레인 burn-back 해석은 표면의 이동을 해석하는 문제, 즉 이동 경계면(moving interface) 해석 문제라고 정의할 수 있다. 이러한 문제는 결정의 성장, 마이크로 칩 제조, 바이오 의료, 금속 가공 등 다양한 분야에서 발생한다. 따라서 20여 년 전부터 다양한 이동 경계면 해석 기법 연구가 수행되고 있다[9,10].

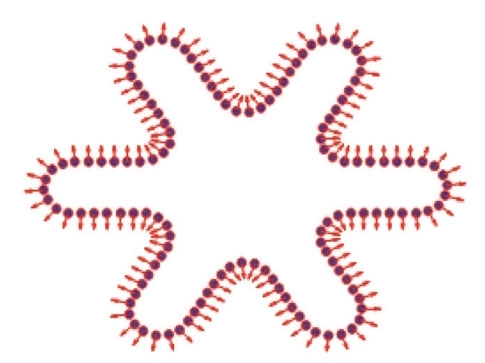

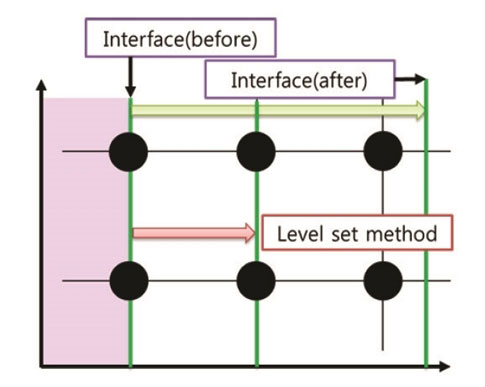

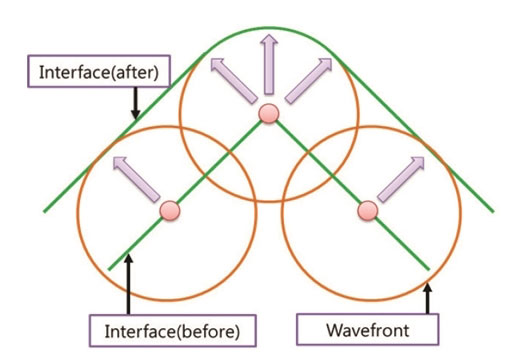

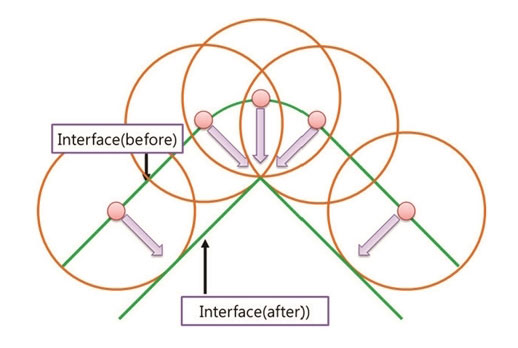

이동 경계면의 전산 해석 기법은 lagrangian 기법과 eulerian 기법으로 구분한다. Lagrangian 기법은 Fig. 4와 같이 경계면을 explicit로 표현하여 이동 방향을 추적하는 방법이다[9]. 대표적인 기법으로 mark particle, front tracking method 등이 있으며, 경계점의 이동을 계산하여 비교적 빠르고 정확하게 이동 경계면 해석을 수행할 수 있다. 하지만 경계점이 이동하는 과정에서 경계점 사이의 거리가 멀어지거나 너무 가까워지는 경우 오류가 발생할 수 있어 추가적인 조치가 필요하다[11]. Eulerian 기법은 Fig. 5와 같이 경계면을 implicit로 표현하는 방법으로 대표적인 기법은 level set method와 volume of fluid method 등이 있다. 이 기법은 안정적으로 해석을 수행할 수 있다고 알려져 있으나 정확도가 낮고 lagrangian 기법보다 고성능 연산장치를 요구한다는 문제가 있다. 두 방법을 비교하면 전자는 정확성이 높고 후자는 강건성이 좋다고 알려져 있으나 두 기법 모두 해석 성능이 불완전하여 이를 보완하는 연구가 진행되고 있다[9].

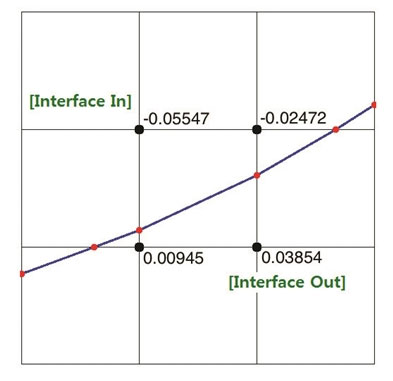

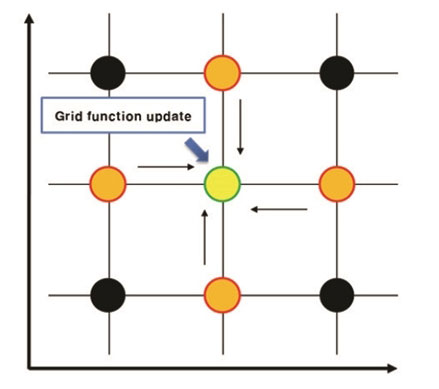

본 연구팀은 기존 연구에서 level set method를 사용한 3차원 그레인 burn-back 해석 모듈을 개발하였다. Level set method는 Fig. 6과 같이 근접한 좌표의 경계면 정보 중 적합한 값을 사용하여 새로운 정보를 갱신하는 방법으로 이동 경계면 해석을 수행한다[7,12]. 해석 모듈을 적용하여 다양한 이동 경계면 해석을 수행한 결과, 다음과 같은 문제점이 발견되었다.

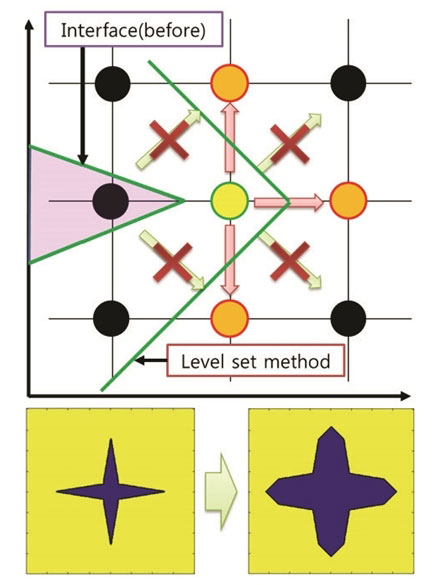

첫째, 경계면 이동 방향이 각 축 방향으로 고정되어 있어 특정 형상의 경우 실제 이동 방향과는 다르게 해석할 수 있다. Fig. 7은 특이점이 있는 경계면 이동 해석 결과이며, 근접한 좌표점만 고려하는 해석 기법 상 특이점에서 경계면의 이동 해석에 문제가 있음을 확인할 수 있다.

둘째, 좌표점 사이의 거리보다 길게 경계면이 이동한 경우 이를 반영할 수 없다. level set method는 정보가 근접한 좌표까지만 이동하기 때문에 경계면의 이동을 좌표 간격 이상 추적할 수 없다. 따라서 Fig. 8과 같이 실제보다 경계면이 느리게 이동한다.

상기한 문제들은 eulerian 기법의 대표적인 약점이며, 격자 형상 및 경계면 이동 속도에 의해 오차가 누적될 수 있다[13]. 따라서 위와 같은 문제를 해결할 수 있는 해석 기법이 필요하다.

4. Face Offsetting Method

Face offsetting method는 기존의 eulerian 기법에서 발생하는 문제점을 해결하기 위해 개발된 이동 경계면 해석 기법이다. 이 기법은 entropy-satisfying Huygens’ principle을 기반으로 경계점과 파면(wavefront)이라는 개념을 사용하였고, lagrangian 요소를 적용하여 보다 강건하고 정확한 해석을 수행할 수 있도록 개발되었다[8].

Face offsetting method는 한 점에서 발생한 파면을 따라 주변으로 정보가 전파(propagation)되는 현상에서 착안한 해석 기법이다. 경계면을 경계점의 집합이라고 가정한다면, 각 경계점에서 파면이 발생하여 이동 거리만큼 경계면이 전파된다. 이후 전파된 영역을 분석하면 새로운 경계면을 구할 수 있다[13].

Face offsetting method의 장점은 파면의 특성 상 경계면이 모든 방향으로 이동한다는 점이다. 이러한 특징을 적용하면 기존 해석 기법에서 발생하는 문제를 해결할 수 있다. face offsetting method에 의해 경계면이 이동하는 형상을 아래와 같이 나타내었다. 이후 설명은 이해의 편의성을 위해 2차원 형상으로 정리하였다.

Fig. 9는 특이점을 가지는 경계면의 이동을 face offsetting method으로 해석한 예시이다[13]. 경계면의 각 점에서 발생한 파면에 의해 새로운 경계면이 계산되었다. 특이점 또한 파면을 통해 부채꼴 형상으로 전파되어 eulerian 기법의 경계면 해석 문제를 해결할 수 있다. Fig. 10은 이동 경계면의 방향이 반대인 경우를 해석한 예시이다. 만약 lagrangian 기법을 사용한다면 경계점이 교차하는 특이점 부근에서 경계점 이동 방향 해석 오류 등의 문제가 발생한다. 그러나 face offsetting method는 파면이 주변 경계점에 독립적으로 전파되며, 전파된 영역이 중첩되어도 이동 경계면 해석에 영향을 미치지 않기 때문에 교차점 문제가 발생하지 않는다.

5. Grain Burn-back Analysis Module

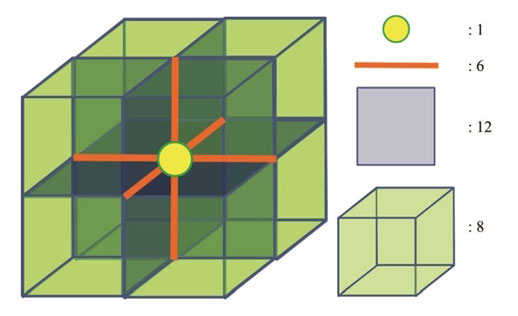

본 연구에서는 Face offsetting method을 적용하여 3차원 직교 좌표계에서 이동 경계면 해석을 수행할 수 있는 3차원 그레인 burn-back 해석 모듈을 개발하였다. Face offsetting method를 그레인 burn-back 해석에 적용한다면 좌표에 저장되는 정보는 경계면과의 최단 거리(entropy)로 표현된다. 그레인 영역은 entropy 부호가 + 인 영역, 이동 경계면(연소 표면)은 0인 위치, 내부 공동은 부호가 –인 영역이며, 파면의 전파 길이는 연소 길이로 정의할 수 있다.

Face offsetting method의 이론대로 모듈을 개발할 경우 첫 번째 계산 과정은 경계면에서 파면의 영향을 받는 영역을 계산하는 것이다. 하지만 경계면에서 계산을 시작하는 경우 경계면 위치, 중첩된 파면의 정보 처리 등 해석 과정이 복잡해진다. 이에 본 연구에서는 갱신 대상 좌표에서 가장 주요한 영향을 미치는 경계면을 찾도록 해석 모듈을 구성하였다. 해석 모듈의 계산 순서는 entropy의 영향을 받는 좌표에서 경계면 탐색 → 경계점 탐색 → 전파 결과 계산 → entropy 갱신 순으로 자세한 내용은 아래에 정리하였다.

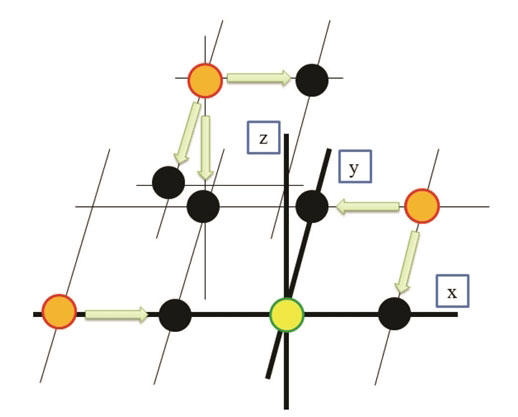

5.1 경계면 탐색

해석 모듈의 첫 번째 계산 과정은 갱신점(노란색) 주변에 경계면이 있는지 탐색하는 것이다. Fig. 11은 경계면을 탐색하는 과정을 그림으로 나타내었다. 연소 길이가 긴 경우까지 고려할 수 있도록 탐색점(주황색) 확인 범위를 연소 길이보다 길게 확장하였다. 탐색 과정을 통해 갱신점과 부호가 다른 탐색점을 확보하였다면 다음 과정을 진행한다.

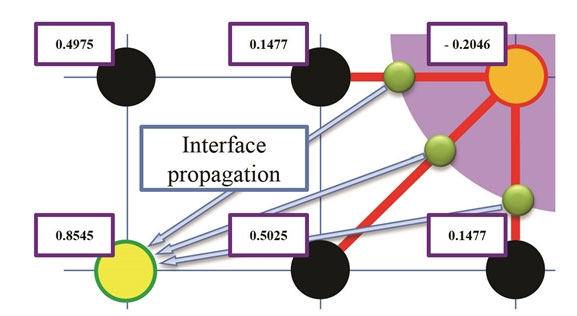

두 번째 계산 과정은 경계점의 위치를 확보하는 과정이다. 갱신점과 탐색점 사이의 엔트로피가 0인 위치를 계산하면 경계점을 확보할 수 있다. 해석 모듈은 Fig. 12 및 Table 2와 같이 27가지 경우의 수를 고려한 탐색 코드를 통해 전방위 경계점 탐색 및 확보를 할 수 있도록 개발되었다.

5.2 엔트로피 계산

Face offsetting method는 정확성 및 안정성을 증가시키기 위해 lagrangian 기법의 경계점 개념을 적용한다. Lagrangian 기법과의 차이점은 기존의 경계점이 상호 작용 및 이동하는 것이 아니라 새로운 경계점을 생성한 후 파면을 계산하여 안정성을 유지한다는 점이다. Fig. 13은 entropy 계산 과정을 나타낸 그림이다. 해석 모듈은 좌표 점의 entropy를 분석하여 경계점(초록색)을 발견하였고, Eq. 3을 사용하여 경계점과 갱신점과의 거리, 즉 entropy를 확보한다. 여기서 e는 엔트로피, α는 단위 길이 당 엔트로피, r는 연소 길이, d는 경계점과 갱신 좌표점 사이의 거리이다.

| (3) |

계산 결과 중 가장 적합한 값을 새로운 entropy로 적용한다.

6. 해석 결과

6.1 기존 문제 형상 해석

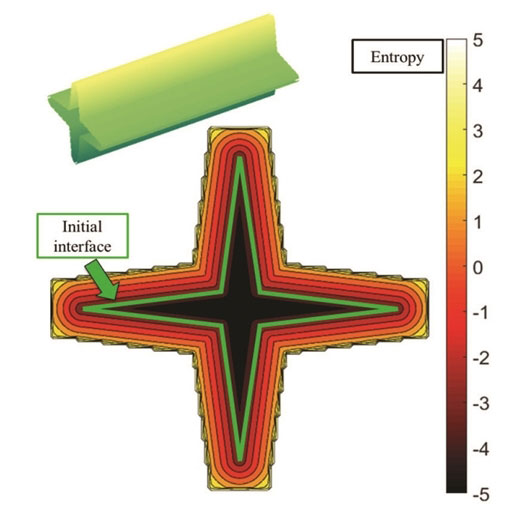

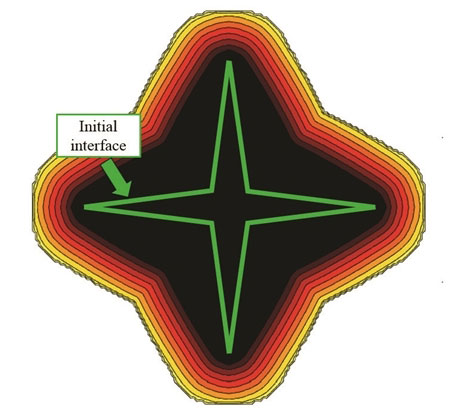

Face offsetting method를 적용한 해석 모듈이 이동 경계면 해석을 잘 수행할 수 있는지 확인하기 위한 검증을 진행하였다. 해석 대상은 level set method를 적용한 기존 해석 모듈에서 문제가 발생한 Fig. 7 형상이다. 문제 형상은 z 축 방향으로 entropy가 동일한 2차원 형상으로 기존 해석 모듈의 경우 특이점에서 주변 경사면 형상과 무관하게 경계면이 생성 및 이동하는 결과가 나타났다. 이번 해석의 경우 특이점 해석 문제와 기존 해석 모듈의 다른 문제점인 Fig. 8의 경계면 이동 거리 제약이 사라졌는지 확인하기 위해 Table 3과 같이 좌표 간격보다 경계면 이동 길이를 크게 설정하였다.

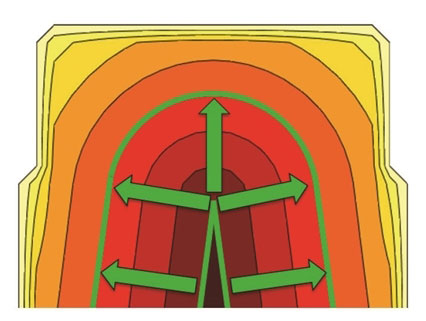

이동 경계면 해석 결과를 Fig. 14에 나타내었다. 그림을 분석하면 경계면이 초기 형상에서 주변으로 잘 전파되었음을 확인할 수 있다. Fig. 15는 특이점의 경계면 이동 형상을 확인하기 위해 Fig. 14의 상단을 확대한 모습이다. 경사면은 법선 방향으로 일정하게 전파되었으며, 특이점에서 발생한 파면에 의해 경계면이 부채꼴로 이동하였다. 해석 결과, 해석 모듈은 기존 level set method에서 문제가 발생했던 특이점 및 경계면 이동 길이 문제를 해결할 수 있음을 확인하였다.

본 해석 모듈은 침식 연소 등 연소 길이가 위치에 따라 다른 경우를 고려할 수 있도록 개발되었다. 이를 확인하기 위해 이동 거리를 Eq. 4와 같이 적용하여 해석을 수행하였다. 여기서 x는 해석 형상의 중심에서 떨어진 위치이며, 중심에서 멀어질수록 이동 거리가 작아진다.

| (4) |

Fig. 16은 이동 경계면 해석을 10번 반복한 결과이다. 해석 결과 중심에 가까운 경계면이 빠르게 이동하였으며, 반복 계산 과정에서 경계면이 전동 등의 문제없이 이동하여 개발 의도를 만족하였음을 확인하였다.

6.2 그레인 burn-back 해석

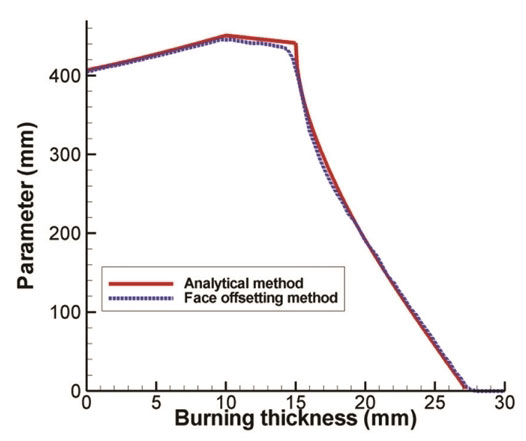

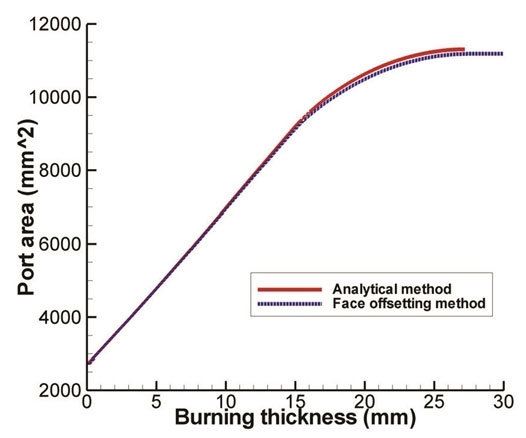

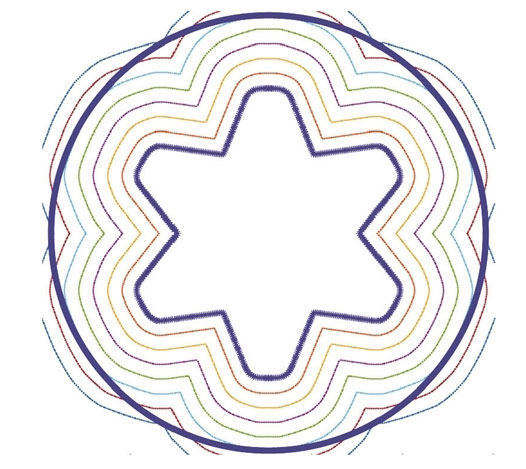

해석 모듈은 그레인 burn-back 해석을 수행하기 위해 개발되었다. 이를 검증하기 위해 analytical method 계산 결과와 비교 하였다. Analytical method는 연소 후퇴 길이에 따른 형상 정보를 정확하게 계산할 수 있어 전산 해석 결과를 검증하는 데 유용하다[2]. 해석 대상은 Fig. 17의 Slot, Star 그레인 형상으로 각 형상의 형상 변수는 Table 4에 나타내었다.

Fig. 18은 Slot 그레인의 연소 후퇴 형상을 4mm 간격으로 나타낸 그림이며, Fig. 19, 20은 analytical method 계산 결과와 비교한 그래프이다. Fig. 21-23은 star 그레인 해석 결과이다. Kuhn triangulation을 적용하여 계산하였다[14]. 해석 결과를 분석하면, 연소 후퇴 형상의 경우 초기 형상에서 주변으로 경계면이 잘 이동하였음을 확인할 수 있다. Fig. 19, 22는 Kuhn triangulation을 적용하여 계산한 parameter이고, Fig. 21, 23은 port area 계산 결과이다[14]. 해석 결과 analytical method 결과와 거의 일치하는 것을 확인하였다.

6.3 3차원 이동 경계면 해석

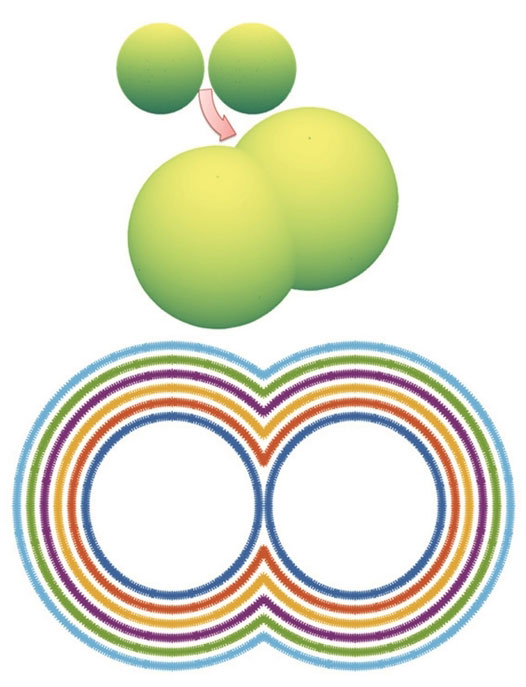

Analytical method는 그레인 burn-back 해석 성능 검증용으로 유용하지만 3차원 해석 검증에 사용하기에는 부적합하다. 따라서 아래와 같이 3차원 이동 경계면 해석 성능을 검증하였다.

해석 대상은 모든 방향으로 이동하는 구형 경계면을 2개 설정하였고, 경계면이 이동하는 과정에서 두 경계면이 접촉하는 형상이다.

Fig. 24는 두 개의 구형 이동 경계면을 해석한 결과이며, 상단은 초기 형상과 해석 후 형상이다. 해석 결과를 확인하기 위해 중심을 자른 단면을 나타내었다. 해석 결과, 두 경계면이 만나는 과정에서 문제가 발생하지 않았으며, 3차원 이동 경계면을 잘 해석하였음을 확인하였다.

7. 결 론

그레인 burn-back 해석을 수행하기 위한 3차원 이동 경계면 해석 모듈을 개발하였다. 기존 모듈은 초기 형상, 경계면 이동 거리의 한계 등 기법상의 문제를 가지고 있었다. 이에 본 연구에서는 기존 해석 기법의 문제를 보완한 face offsetting method를 적용하여 해석 모듈을 개발하였고, 성능을 확인하기 위한 검증을 진행하였다.

해석 모듈의 검증을 위하여 3가지 검증 절차를 수행하였다. 첫 번째로 기존 level set 해석 기법에서 문제가 발생하였던 특이점 형상 및 격자 크기 이상의 경계면 이동을 해석하였고, 두 번째로 그레인 burn-back 해석에서 계산되는 정보가 정확한지 검증하였다. 마지막으로 3차원 이동 경계면 해석 결과를 확인하였다. 검증 절차를 수행한 결과, 기존 해석 모듈보다 정밀하게 이동 경계면 해석을 수행하였음을 확인하였다.

이번 연구를 통해 개발한 해석 모듈은 정확도를 높이기 위해 많은 계산 과정이 추가되었으며, 검증 요소가 포함되어있어 계산 시간이 증가하였다는 한계가 있다. 따라서 해석 기법을 빠르게 적용할 수 있도록 보완 연구를 수행하여 편의성을 확보하고, 실제 모터 해석의 적용할 예정이다.

Acknowledgments

이 논문은 한국추진공학회 2018년도 춘계학술대회(2018. 5. 30-6.1, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2017R1D1A1B03035314)

References

-

Oh, S.H., Kim, Y.C., Cha, S.W., and Roh, T.S., “Study of Hybrid Optimization Technique for Grain Optimum Design”, International Journal of Aeronautical and Space Sciences, 18(4), p780-787, (2017).

[https://doi.org/10.5139/ijass.2017.18.4.780]

-

Cha, S.W., Woo, J.M., Kim, Y.C., Oh, S.H., Cho, J.Y., Kim, J.H., Jang, S.G., Yang, H.W., and Roh, T.S., “Combustion Modeling of Explosive for Pyrotechnic Initiator”, International Journal of Aeronautical and Space Sciences, 21(6), p39-48, (2017).

[https://doi.org/10.6108/kspe.2017.21.6.039]

- Planells, R.C., and Guerrero, M.S., “Study of Grain Burnback and Performance of Solid Rocket Motors”, Master Dissertation, Department of Heat Engines, Universitat Politecnica de Catalunya, Barcelona, Barcelona, Spain, (2013).

-

Sohn, J.H., Jang, J.S., Oh, S.H., and Roh, T.S., “Study on Solid Propellant Grain Burn-back Analysis Using Analytical Method”, Journal of the Korean Society of Propulsion Engineers, 18(3), p140-47, (2014).

[https://doi.org/10.6108/kspe.2014.18.3.040]

-

Sung, H.G., Yoo, S.Y., Lee, S.B., Choi, D.W., and Roh, T.S., “Analysis of Elements Influencing on Performance of Interior Ballistics”, Journal of the Korean Society of Propulsion Engineers, 17(4), p16-24, (2013).

[https://doi.org/10.6108/kspe.2013.17.4.016]

-

Oh, S.H., Jang, J.S., Park, M.S., and Roh, T.S., “Study of Multi Perforated Propellant Performance Analysis and Design using Configuration Variables”, International Journal of Aeronautical and Space Sciences, 19(5), p71-77, (2015).

[https://doi.org/10.6108/kspe.2015.19.5.071]

- Sohn, J.H., Jang, J.S., Oh, S.H., and Roh, T.S., “Study on Grain Burn-back Analysis Using Level Set Method”, 42th KSPE Spring Conference, Seoul, Korea, p419-422, May 2014.

- Reddy, K.O., and Pandey, K.M., “Burnback Analysis of 3-D Star Grain Solid Propellant”, International Journal of Advanced Trends in Computer Science and Engineering, 12(1), p215-223, (2013).

- Jiao, X., “Burnback Analysis of 3-D Star Grain Solid Propellant”, Journal of Computational Physics, 220(2), p612-625, (2007).

-

Kim, S.J., and Yang, M.Y., “Incomplete mesh offset for NC machining”, Journal of Materials Processing Technology, 194(1-3), p110-120, (2007).

[https://doi.org/10.1016/j.jmatprotec.2007.04.111]

- Ki, W.D., Lee, H.S., and Yoon, W.S., “Multi-Dimensional Grain Burnback Analysis with Lagrangian Approach”, 47th KSPE Fall Conference, Jeongseon, Korea, p90-94, Dec. 2016.

- Cavallini, E., “Modeling and Numerical Simulation of Solid Rocket Motors Internal Ballistics”, Ph.D. Dissertation, Dipartimento di Ingegneria Aerospaziale e Astronautic, Department Sapienza Universita di Roma, Roma, Italia, (2010).

-

Chen, Y., Wang, H., Rosen, D.W., and Rossignac, J., “Filleting and Rounding Using a Point-Based Methods”, 2005 ASME Design Engineering Technical Conferences, DAC-85408 (2005).

[https://doi.org/10.1115/detc2005-85408]

-

Min, C., and Gibou, F., ”Robust second-order accurate discretizations of the multi-dimensional Heaviside and Dirac delta functions“, Journal of Computational Physics, 227(22), p9686-9695, (2008).

[https://doi.org/10.1016/j.jcp.2008.07.021]