터보엔진 구성품용 스프링의 저장 신뢰성 평가

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 가속열화시험을 이용하여 터보엔진 구성품용 스프링의 저장 신뢰도를 예측하는 방법을 제시한다. 스프링의 신뢰성 평가 절차를 먼저 수립한 후, 스프링의 성능열화특성은 스프링 상수로 선정한다. 또한 스프링 상수를 노화시키는 가속 스트레스 인자는 온도로 결정한다. 본 연구에서는 터보엔진에 사용되는 스프링에 대해서 3가지 온도 조건에서 시험을 실시하며, 각각의 온도 조건에서 스프링의 노화 상태를 확인하기 위해 주기적으로 스프링 상수를 측정한다. 스프링의 고장시간은 열화모델을 이용하여 예측하며, 최종적으로 고장시간과 가속모델을 이용하여 사용조건에서 스프링의 저장 수명을 예측한다.

Abstract

This paper presents a method to predict the storage reliability of springs for turbo engine components based on an accelerated degradation test. The reliability assessment procedure for springs is established to proceed with the accelerated degradation test. The spring constant is selected as the performance degradation characteristic, the temperature is determined to be the stress factor that deteriorates the spring constant. The storage tests are performed at three temperature test conditions. The spring constant is measured periodically to check the degradation status of the springs. Failure times of the springs are predicted by using the degradation model. Finally, the storage lifetime of the springs at normal use conditions is predicted using an accelerated model and failure times of all test conditions.

Keywords:

Storage Reliability, Accelerated Degradation Test, Arrhenius Model, Spring, Turbo Engine키워드:

저장 신뢰성, 가속열화시험, 아레니우스 모델, 스프링, 터보엔진1. 서 론

유도무기는 제조 후 바로 사용되지 않고 장기간 저장 후에 사용되는 1회성 시스템(One-shot system)의 대표적인 경우라고 볼 수 있다. 따라서 터보엔진과 터보엔진의 구성품들 역시 운용 신뢰성보다 저장 신뢰성을 평가하는 것이 적합하다. 선진국에서는 터보엔진 개발 시 수십 년에 달하는 연구 데이터를 바탕으로 장기 저장에 따른 수명을 예측하며, 이에 따른 주기적인 점검 계획과 품목의 수명을 산정하여 폐기 및 관리한다. 유도무기의 추진 동력을 제공하는 주요 구성품인 터보엔진의 성능 향상을 위한 연구뿐 아니라 터보엔진과 터보엔진 구성품의 장기 저장에 따른 성능 저하, 그리고 취약 구성품 파악을 위한 연구가 필요하다. 터보엔진 연료공급계통에는 다양한 종류의 유공압 압력조절장치가 적용되며, 이러한 압력조절장치의 구성품으로 스프링이 사용된다. 특히 스프링이 포함된 압력조절장치가 장기저장환경에 노출되는 유도무기에 적용되는 경우에 스프링의 성능저하는 상위 시스템인 터보엔진이나 연료공급계통에 치명적인 악영향을 주게 된다. 즉, 하나의 부품 고장으로 시스템 고장을 유발할 수 있기 때문에, 터보엔진의 저장 신뢰성을 높이기 위해서는 각 부품의 저장 신뢰성 향상이 선행되어야 한다. 국내의 경우 저자를 중심으로 터보엔진과 터보엔진 구성품들에 대한 저장 신뢰성 평가를 수행하였다[1,2].

개발 시스템에 대한 저장 신뢰성을 평가하는 방법들로는 기존 유사제품의 필드 데이터 결과, 고장률 예측모형(MIL-HDBK-217, NSWC)의 활용 및 가속수명(열화)시험 결과를 활용하는 방법들이 있다[1]. 단기간에 보증수명이나 신뢰성을 평가하기 위해 가속수명시험(Accelerated life test)이나 가속열화시험(Accelerated degradation test)이 널리 사용되고 있다[3]. 특히 높은 신뢰성을 가지는 부품을 정해진 기간 내에 평가하기 위해, 고장이 나지 않더라도 열화데이터를 이용하여 신뢰성을 평가하는 가속열화시험을 사용하고 있다[3,4]. 열화는 부품의 초기 성능이 제조, 저장, 운반 및 사용을 통해 서서히 저하되어 고장에 이르는 현상을 의미하며, 열화시험은 금속의 크리프(변형), 샤프트나 베어링의 마모, 부식, 반도체, 전자부품에 주로 사용된다[4,5].

가속열화시험을 이용한 부품의 저장 신뢰성 평가는 운용 신뢰성의 성능열화특성과 가속 스트레스 인자에 차이가 있을 수 있다. 가속열화시험을 이용하여 저장 신뢰성을 평가한 사례들로는 제약품, 태양전지, 적외선 조명탄, 추진제, 광전자 커플러 등이 있다[6-10]. 스프링의 연구로는 온도와 압축변위를 가속 스트레스 인자로 하여 스프링의 운용 신뢰성을 평가한 사례가 존재하지만[11], 스프링의 저장 신뢰성을 평가한 사례는 존재하지 않는다.

본 연구에서는 다양한 터보엔진 구성품 중에서 터보엔진 밸브류의 정상 작동을 위해 필수적인 스프링의 장기저장에 따른 성능 저하를 확인하기 위해 가속열화시험을 수행하고, 저장수명을 예측한다. 우선 스프링의 가속열화시험 수행 절차를 제시하고, 스프링의 성능열화특성으로 스프링 상수를 선정, 그리고 스프링 상수를 노화시키는 가속 스트레스 인자는 온도로 결정한다. 이후 터보엔진 스프링에 대해 3가지 가속 온도조건에서 시험을 실시한 후 측정결과와 열화모델을 이용하여 스프링의 고장시간을 예측한다. 최종적으로 고장시간과 가속모델을 이용하여 사용조건에서 터보엔진 스프링의 저장 수명을 예측한다.

2. 터보엔진 스프링의 저장 신뢰성 평가

2.1 스프링의 가속열화시험 수행 절차

터보엔진 스프링의 저장 수명 예측을 위해 아래와 같은 절차로 스프링의 가속열화시험을 수행한다.

- ① 시험 품목에 대한 대표 성능열화특성을 선정한다. 이러한 성능열화특성은 시간에 따라 감소 혹은 증가하여야 하며, 또한 열화 경향이 존재해야 한다.

- ② 성능열화특성의 측정방법과 고장 기준을 정한다. 그리고 성능열화특성을 가속할 수 있는 환경 스트레스 인자를 선정한다.

- ③ 가속 인자의 수와 시험 가능한 수준을 고려하여 시험계획을 수립한다.

- ④ 시험조건별 시료 수를 할당하여 가속열화시험 수행 후 성능열화특성을 주기적으로 측정한다.

- ⑤ 시간에 따른 성능열화특성 데이터에 적합한 열화모델을 선정한다. 열화모델의 선정 기준은 측정값과 모델 예측 값의 차이를 활용할 수 있으며, 대표적인 기준으로 평균제곱오차(MSE: Mean Square Error)가 가장 작은 모델을 최종적으로 선정한다.

- ⑥ 적합한 열화모델과 성능열화특성의 고장 기준을 이용하여 각 시험조건별 고장시간을 예측하고, 적합한 수명분포의 모수를 추정한다.

- ⑦ 수명과 가속 스트레스와의 관계를 나타내는 가속모델의 모수를 추정한다.

- ⑧ 부품의 운용저장환경에서의 수명을 예측한다.

2.2 스프링의 저장시험

터보엔진 스프링은 강재로 구성된 코일 스프링으로서 Fig. 1과 같으며, 스프링의 성능열화특성은 스프링 상수로 선정하였다. 또한 스프링의 고장기준은 스프링 상수의 설계사양 중심값의 20%가 감소하는 시점으로 결정하였다.

터보엔진의 저장은 일반적으로 일정한 온도와 습도 상황에서 이루어지며, 기계부품으로서의 엔진은 단순 저장에 따른 성능 저하를 단시간에 파악하기 힘드나, 10년 이상 장기 보관할 경우 온도와 습도에 의해 기계부품에서도 부식이나 장시간 노출에 의한 소재물성변화가 발생할 수 있다. 하지만, 실제 저장시간과 동일하게 저장시험을 진행하기에는 시간적 제약이 존재하므로, 본 연구에서는 성능열화특성에 가장 큰 영향을 미치는 온도를 가속 스트레스 인자로 설정하여, 가속열화시험 조건을 정하였다. 온도의 수준 수는 3수준이며, 온도의 조건은 사용조건 온도보다 가혹한 120℃, 100℃, 80℃로 정한다. 저장 시험 전 모든 스프링에 대해 최초 스프링 상수를 측정하고, 120℃에서는 측정간격을 상대적으로 짧게 하였으며, 100℃와 80℃에서는 1주일(168시간) 간격으로 모든 시료에 대해 스프링 상수를 측정한다. 측정주기는 시험여건에 따라 일부 조정될 수 있으며, 시료 수는 온도 수준 당 5개로 하였다. 시료 수는 많을수록 좋지만, 일반적으로 기계류 부품은 경험적으로 수준 당 3개 이상을 사용하며, 문헌에서는 4~5개 이상의 고장 데이터를 필요로 한다[12,13].

스프링의 중량이 가벼워 온도 챔버의 내부 순환 공기에 의해 시험 대상품을 잃어버릴 위험이 있고, 하중에 의한 압축이 없는 실사용 환경을 고려하여 Fig. 2와 같이 지그를 사용하여 시험을 수행하였다.

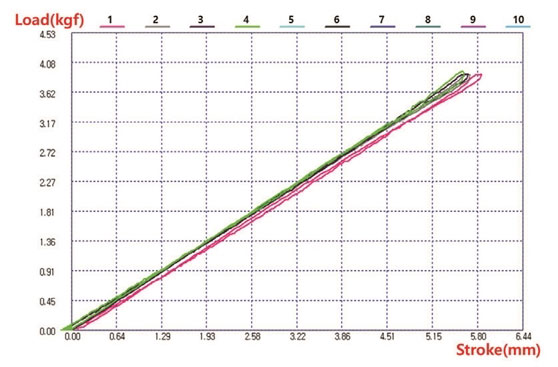

스프링 상수의 측정은 ‘KS B 3285 코일 스프링 압축·인장 시험기[14]’에 준하는 시험장비로 측정하였으며, 스프링 상수 시험은 ‘KS B 2403[15]’에서 명시한 시험법을 인용하였다. 스프링의 스프링 상수 측정은 최대 압축 변위의 (30~70)% 범위 이내의 두 지점에서 하중을 측정하여 산출하고, 총 3회 측정하여 평균값을 사용한다.

Fig. 3은 스프링 상수 측정 시험간 확인된 하중-변위에 대한 히스테리시스 결과이며, 그래프의 색은 시험 횟수를 나타낸다. 스프링 상수 측정 시험 전 길들임 작동을 위해 1회 측정을 선 진행하였고, Fig. 3의 기울기 값은 스프링 상수로 산출된다.

3. 터보엔진 스프링의 저장수명 예측

3.1 스프링의 열화분석

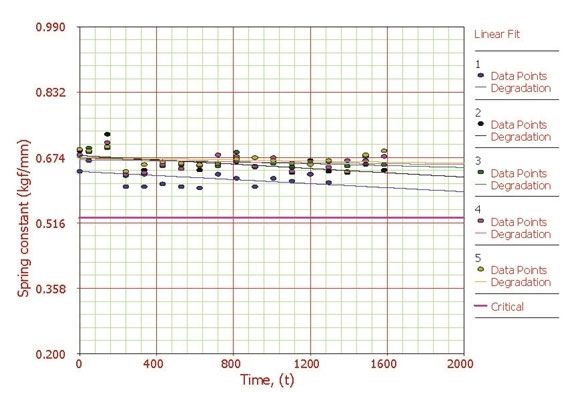

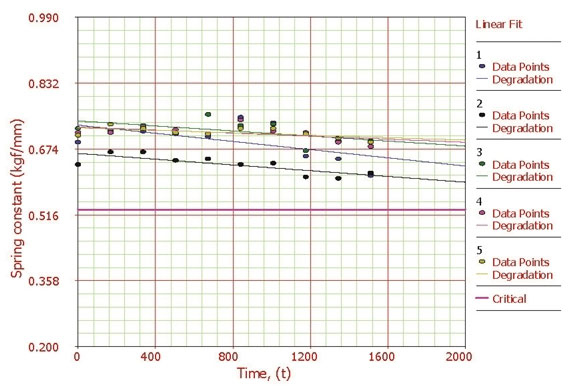

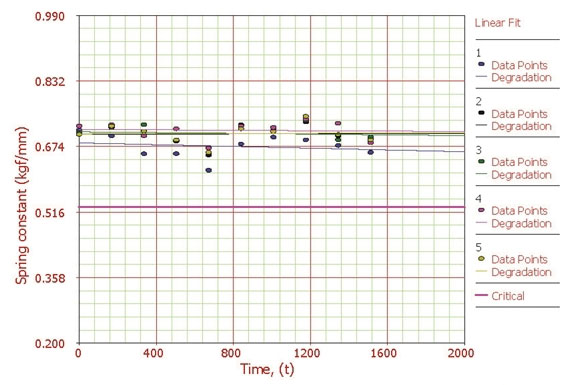

터보엔진 스프링에 대해 3가지 온도 조건에서 저장시험을 수행한 후 얻은 스프링 상수에 대한 열화모델은 MSE 기준과 모델 적용의 편의성을 고려하여 선형모델(y=a*x+b)로 적합하였으며, 그래프 결과는 Fig. 4~6과 같다. 그래프에서 x축은 스프링 상수를 측정한 시점을 나타내며, y축은 성능열화특성인 스프링 상수를 의미한다. 각 시료에 대한 스프링 상수를 그래프에 타점하였으며, 각각의 선들은 스프링 상수 점들을 지나는 열화모델을 나타낸다. 스프링의 고장기준은 설계사양 중심 값에서 20%가 감소하는 시점인 0.528 kgf/mm으로 정하였다.

스프링 상수가 감소하는 것을 스프링의 고장으로 판단하기 때문에, 스프링 상수가 증가하거나 시간에 따른 변화가 없는 경우에는 고장으로 판단하지 않는다. 대신 1,512시간에서 관측중단된 데이터로 판단하여 분석한다. 성능열화특성(스프링 상수)의 고장기준으로 예상되는 고장시간(수명)과 모델 계수는 KSPE_2019_v23n4_42_T1과 같으며, 표에서 F는 고장 데이터이며, C는 관측중단 데이터를 나타낸다.

| (1) |

Eq. (1)에서 y는 성능열화특성(스프링 상수)이며, x는 시간, a와 b는 선형모델 계수이다. 따라서 y에 성능열화특성의 고장기준 값을 대입했을 때 얻어지는 x값이 고장시간이 된다.

3.2 가속모델을 이용한 스프링의 저장수명 예측

와이블 분포는 수명 데이터 분석에서 가장 많이 사용되는 분포이면서 기계류 부품에 적용하는 가장 일반적인 분포이다[16]. 와이블 분포의 신뢰도 함수 R(t)와 고장 확률(불신뢰도) F(t)는 Eqs. 2-3과 같다. 또한 제품의 10%가 고장 나는 시점을 의미하는 B10 수명은 F(t)=0.1를 만족하는 t가 된다.

| (2) |

| (3) |

Eqs. 2-3에서 β는 고장 물리를 설명하는 형상모수이며, η는 재료에 따라 차이가 있는 내구성을 나타내는 척도모수이자 특성수명이라고 불린다[17].

아레니우스 모델은 스웨덴의 물리화학자 아레니우스(Arrhenius)가 제안한 온도와 반응률의 관계식(활성화 에너지, 온도와 반응속도의 관계)에서 도출되었다. 스프링의 경우, 온도를 가속인자로 사용하므로 아레니우스 모델[18]을 적용하여 수명을 예측하게 된다.

| (4) |

여기서, L은 정량적인 수명측도로서 와이블 분포의 특성수명이 되며, Ea는 활성화 에너지(Activation Energy: eV), k는 볼츠만(Boltzman) 상수(8.617×10-5 eV/K), T는 절대온도(K=273.15+℃), C는 모델 상수이다.

스프링의 사용조건에서의 저장수명을 예측하기 위해, 우선 Table 1의 데이터에 대해 수명분포의 적합도 검정을 실시한다. 즉, 스프링의 고장시간이 어떤 수명분포를 잘 따르는지 확인하는 것이다. Table 2는 대표적인 수명분포 3가지에 대해 얻은 AD(Anderson Darling) 통계량을 나타낸다. AD 통계량 값이 작을수록 적합한 분포로 판단한다. 스프링의 경우, AD 값이 비교적 작은 값을 가지면서 기존 경험을 고려하여 와이블 분포를 스프링의 수명분포로 선정하였다.

스프링의 가속시험에 대한 가속성 확인을 위해 와이블 분포의 모수 동일성 검정을 실시한다. 형상모수 β와 척도모수 η의 대한 동일성 검정의 귀무가설(H0)과 대립가설(H1)은 Eqs. 5-6과 같다.

| (5) |

| (6) |

동일성 검정 결과에서 P 값(P-value)이 유의수준 0.05보다 작으면 귀무가설을 기각하여 모수가 통계적으로 서로 다르다고 할 수 있다. 반대로 P 값이 유의수준 0.05보다 크면 귀무가설을 기각할 수 없으며, 모수가 통계적으로 서로 다르지 않다고 판단한다[19]. 여기서, P 값은 귀무가설이 옳을 때 샘플로부터 실제로 관측될 확률을 의미한다. 분석결과로부터 형상모수 동일성 검정에 대한 P 값은 0.053이며, 척도모수에 대한 P 값은 0.000이다. 따라서 형상모수는 3가지 온도조건에서 서로 다르지 않으며, 척도모수는 통계적으로 서로 차이가 있다고 할 수 있다. 즉, 3가지 온도조건에서 고장 메커니즘은 서로 다르지 않고, 수명은 온도에 따라 차이가 있다는 의미이다.

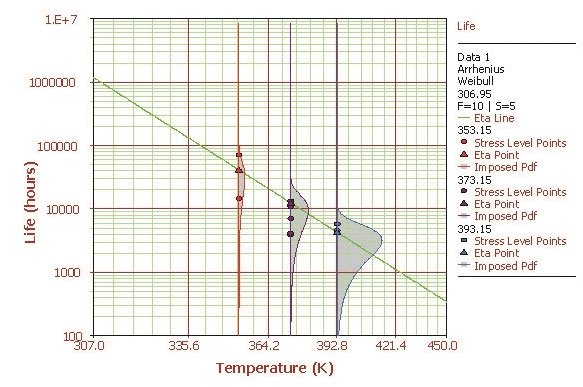

스프링의 가속열화시험 데이터를 분석한 결과, 스프링의 형상모수는 2.17, 온도의 활성화 에너지 값은 0.6784 eV로 나타난다. 또한 Eq. 4의 C 값은 8.5956×10-6이 된다. 형상모수와 활성화 에너지의 95% 신뢰구간을 살펴보면, 형상모수는 (1.35, 3.49), 활성화 에너지는 (0.4774, 0.8794)가 된다. 스프링의 수명과 온도 스트레스와 관계를 나타내는 그래프는 Fig. 7과 같다.

아레니우스 모델 식의 추정치 결과를 Eq. 4에 대입하면 Eq. 7과 같으며, 또한 B100p 수명을 계산하는 식은 Eq. 8과 같다.

| (7) |

| (8) |

Eq. 7에 스프링의 저장 온도조건을 입력하면 스프링의 저장수명(와이블 분포의 특성수명)을 예측할 수 있다. Table 3은 저장 온도조건에 따라 예측된 특성수명과 B10 수명을 나타낸다.

저장 온도조건에 따라 스프링의 저장수명은 차이가 발생할 수 있으나, Table 3의 결과 중에서 가장 보수적으로 판단(35℃)할 때, 특성수명은 1,071,283시간(122년)이며, B10 수명은 379,774시간(43년)으로 나타난다.

4. 결 론

본 연구에서는 장기간 보관 후 사용되는 1회성 터보엔진의 구성품인 스프링의 가속열화시험을 이용하여 저장 수명을 예측하는 방법과 분석 결과를 제시하였다. 스프링의 가속열화시험 수행 절차를 제시하였고, 스프링의 성능열화특성으로 스프링 상수를 선정하고 스프링 상수를 노화시키는 가속 스트레스 인자는 온도로 결정하였다.

시간에 따른 스프링 상수의 열화 경향은 선형적으로 감소하므로, 선형모델을 이용하여 각 온도 조건에서 고장시간을 예측하였다. 이후 고장시간에 대해 와이블 분포와 아레니우스 가속모델을 적용하여 형상모수 및 활성화 에너지 값을 추정하였다. 스프링의 형상모수는 2.17, 온도에 대한 활성화 에너지는 0.6784 eV로 추정되었다.

최종적으로 스프링의 저장 온도조건은 확정적일 수 없으므로, 3가지 저장 온도조건에 대해서 와이블 분포의 특성수명과 B10 수명을 예측하였다. 그 결과 보수적으로 판단했을 때, 필드 저장 온도조건에서 스프링의 특성수명은 1,071,283시간(122년)이며, B10 수명은 379,774시간(43년)으로 나타났다. 본 연구를 통해 확보한 저장수명은 이후 추가적인 연구에서 도출될 기타 터보엔진 구성품의 수명과 비교하여 장기간 저장에 따른 취약부품의 선정 및 설계 개선에 활용할 수 있다.

Nomenclature

| AD : | Anderson darling statistics |

| β : | Shape parameter of Weibull distribution |

| B10 : | Lifetime by which 10% of a population of a product will have failed |

| C : | Parameter of Arrhenius model |

| Ea : | Activation energy |

| F(t) : | Failure probability |

| η : | Scale parameter of Weibull distribution |

| H0 : | Null hypothesis |

| H1 : | Alternative hypothesis |

| k : | Boltzman constant |

| L : | Characteristic life of Weibull distribution |

| MSE : | Mean square error |

| P : | P value |

| R(t) : | Reliability function |

| T : | Absolute temperature |

Acknowledgments

이 논문은 한국추진공학회 2018년도 추계학술대회(2018. 12. 19-21, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정·보완한 것임.

본 연구는 국방과학연구소의 용역과제인 ‘엔진 가속 노화시험/저장 신뢰도 모델링’의 일환으로 수행되었습니다.

References

- Park, J.W., Chang, M.S., Park, T.K., Kim, Y.I., and Kim, S.J., “Storage Reliability Evaluation of Engine Assembly”, Proceedings of the Korean Society of Propulsion Engineers Conference, Jeju Island, Korea, p157-159, May 2017.

- Yang, H.S., Chang, M.S., Park, J.W., Kim, Y.I., and Kim, S.J., “Accelerated Degradation Test for Bearings of Engine Assembly”, Proceedings of the Korean Society of Propulsion Engineers Conference, Jeju Island, Korea, KSPE 2018-1069 May 2018.

- Kwon, Y.I., “Service Life Prediction of Components or Materials Based on Accelerated Degradation Tests”, Journal of Applied Reliability, 17(2), p103-111, (2017).

- Kim, J.G., and Sung, K.W., “A Study on the Analysis Method and Application of Accelerated Degradation Data”, Proceedings of the Safety Management and Science Conference, Namseoul University, Korea, p407-417, Apr. 2011.

- Jeong, H.S., “Reliability Analysis of Degradation Data and Its Applications”, Journal of Applied Reliability, 3(2), p93-101, (2003).

- Magari, R.T., Murphy, K.P., and Fernandez, T., “Accelerated Stability Model for Predicting Shelf-Life”, Journal of Clinical Laboratory Analysis, 16(5), p221-226, (2002).

-

Wang, Y.H., and Wong, D.S., “Modelling Accelerated Degradation Test And Shelf-Life Prediction of Dye-Sensitized Solar Cells with Different Types of Solvents”, Solar Energy, 118, p600-610, (2015).

[https://doi.org/10.1016/j.solener.2015.05.021]

-

Son, Y.G., and Kwon, T., “Storage Reliability Estimation of One-Shot Systems Using Accelerated Destructive Degradation Data”, Journal of Mechanical Science and Technology, 30(10), p4439-4442, (2016).

[https://doi.org/10.1007/s12206-016-0908-9]

- Chang, I.H., and Cho, K.H., “Research on the Storage Life of Single Base Propellant by Adding Inorganic Stabilizer CaCO3”, Journal of the Korea Institute of Military Science and Technology, 10(3), p200-207, (2007).

- Wan, B., Fu, G., Pei, C., and Dong, Y., “Storage Degradation Mechanism Analysis And Storage Life Prediction of the Optoelectronic Coupler Based on Multi-Channel Degradation Testing Data”, Engineering Review, 34(3), p209-216, (2014).

- Blischke, W.R., and Murthy, D.N.P., Case Studies in Reliability and Maintenance, John Wiley & Sons, New York, U.S.A., Chapter 6, (2003).

- Mclinn, J.A., Practical Accelerated Life Testing, American Society for Quality, Milwaukee, Wisconsin, U.S.A., (2000).

- Meeker, W.Q., and Hahn, G.J., How to Plan an ALT: Some Practical Guidelines, American Society for Quality, Milwaukee, Wisconsin, U.S.A., (1985).

- KS B 3285, “Testing Machines for Helical Compression and Extension Springs“, Korean Standards Association, Seoul, Korea, (2003).

- KS B 2403, “Cold Coilde Helical Compression Springs“, Korean Standards Association, Seoul, Korea, (1979).

- Bertsche, B., Reliability in Automotive and Mechanical Engineering: Determination of Component and System Reliability, Springer-Verlag Berlin Heidelberg, Germany, (2008).

- Abernethy, R.B., The New Weibull Handbook, 5th ed., Abernethy, Robert B., North Palm Beach, Florida, U.S.A., (2004).

- Reliasoft publishing, Accelerated Life Testing Reference, Reliasoft Corporation, Tucson, Arizona, U.S.A., (2007).

- Seo, S.K., Minitab Reliability Analysis, 3rd ed., Eretec, Gunpo, Gyeonggi, Korea, (2006).