후퇴익형 형상의 와류발생기가 있는 핀휜 유동의 전열 및 유동 특성 분석에 관한 수치적 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 터빈 냉각에 널리 사용되는 핀-휜 배열에 대한 연구를 진행하였다. 본 연구에서 원형 튜브 전방에 익형 와류발생기가 위치하며, 익형 단면 형상은 NACA-9410을 사용하였다. 본 논문에서는 와류발생기가 있는 핀-휜 배열 유동의 전열 성능과 유동 특성을 수직인 방향으로 변화시키며 기존의 핀-휜 유동과 비교하였다. 레이놀즈수 영역은 6000, 10000 그리고 15000 세 가지를 계산하였다. 전산 해석은 상용프로그램인 ANSYS v18.0 CFX, 난류 모델은 k-ω SST를 사용하였다. 결과적으로 전열 성능은 최대 5.8% 증가하였고 압력 손실은 1% 미만으로 증가하였다.

Abstract

In this study, pin-fin arrays, which are widely used for cooling turbine blades, were studied. The vortex generator in pin-fin arrays is located in front of the circular tube. The cross-section of the vortex generator is NACA-9410. The purpose of this study is to analyze heat transfer performance and flow characteristics of pin-fin arrays. The position of vortex generator is changed with the vertical flow direction on the bottom wall. Pin-fin arrays were calculated with 6000, 10000 and 15000 Reynolds number. The commercial program ANSYS v18.0 CFX and the turbulence model k-ω SST were used. As a result, the heat transfer performance increased up to 5.8% and pressure loss increased less than 1%.

Keywords:

CFD, Heat transfer, Pin-Fin, Vortex Generator키워드:

전산유체역학, 열전달, 핀-휜, 와류발생기1. 서 론

핀-휜 배열은 단순한 구조에 비해 높은 전열 성능을 가지고 있어 산업 및 항공기 가스터빈 냉각 시스템, 산업용 열교환기뿐만 아니라 실생활에서도 널리 쓰이고 있다. 핀-휜 배열은 단순한 구조에 비해 복잡한 유동 현상으로 높은 전열 성능을 가지고 있지만 동시에 큰 압력 손실을 동반하게 된다. 압력 손실이 큰 유동은 같은 유량을 얻기 위해 더 많은 동력을 필요로 한다. 반면에 압력 손실을 줄이게 되면 전체적인 효율이 커지는 이점이 있다.

Xu 등[1]의 연구에서는 다양한 형상의 핀-휜 배열의 전열 성능을 비교하였다. Sparrow 등[2]은 엇갈린 배열과 직렬 휜 배열 중 엇갈린 배열의 전열 성능이 뛰어나다고 알린 바 있다.

일반적으로, 경계층이 완전 발달된 유동보다 발달 중인 유동이 열전달 계수가 더 높으며 He 등[3]의 연구결과에 따르면 와류발생기에 의해 생성된 스월(swirl) 성분이 유동의 완전 발달을 방해하여 전열 성능 향상에 기여를 한다고 주장한다. Fiebig 등[4]은 와류발생기가 경계층 발달, 스월 그리고 유동 불안정의 세 가지 과정을 통해 전열 성능이 향상된다고 말한다. 또한 날개(wing) 형상보다 윙릿(winglet) 형상의 와류발생기가 더 효과적이며 윙릿 형상에서 발생하는 종 방향 와류가 날개 형상의 횡 방향 와류보다 전열 성능이 우수함을 실험적으로 증명하였다. 와류발생기를 이용한 핀-휜 유동 특성 개선 연구인 Joardar 등[5]의 실험적 연구에서 삼각 윙릿(delta winglet) 와류발생기를 직렬 배열에 적용하여 실험적 연구를 하였으며, He 등[6]은 하나의 삼각 윙릿과 작은 삼각 윙릿 2개를 나란히 이어 붙인 형상에 대해 전열 성능을 비교·분석 하였다. 또한 Sarangi 등[7]은 직사각형 윙릿을 부착한 형상으로 연구를 진행하였다. 대부분의 와류발생기 형상으로 사용되는 삼각 또는 사각 윙릿의 연구는 과거부터 많이 수행되었지만 그 외 다양한 형상에 관한 연구가 부족한 실정이다.

본 논문에서는 후퇴각이 있는 익형 형상의 단면을 가지는 와류발생기를 핀-휜 배열 중 원형 튜브 전방에 위치시켜 연구를 진행하였다. 또한 와류발생기의 위치를 변화시키며 전열 성능 및 유동 특성에 관한 수치적 연구를 수행하였다. 와류발생기 끝단의 압력면에서 흡입면 방향으로 유체가 이동하며 종 방향 와류가 발생하기 때문에 앞서 언급한 종 방향 와류의 전열 성능 개선 효과도 기대 할 수 있다. 바닥 면에서 발달되는 경계층의 영향으로 인해 복잡한 유동이 생겨나는 현상을 방지하고자 익형 형상에 후퇴각을 주어 연구를 수행하였다.

2. 본 론

2.1 지배방정식 및 해석기법

비압축성 정상 유동에서 연속방정식은 밀도가 일정하므로 Eq. 1과 같이 나타낼 수 있다. Eq. 2는 운동량 보존 방정식이며 밀도의 변화와 유체의 체적력을 무시하였다. 열전도도의 변화, 점성 소산 그리고 열 발생이 없는 정상상태, 비압축성 에너지 보존 방정식은 Eq. 3과 같이 나타낼 수 있다.

| (1) |

| (2) |

| (3) |

정상상태 난류 해석을 위해 역압력 구배 및 박리영역 예측에 높은 정확도를 보이는 k-ω SST 모델을 사용하였다. k-ω SST 모델은 Eq. 4와 Eq. 5 같이 표현된다. 벽면에서 Y+는 1보다 작은 값으로 계산하였으며, 격자 생성과 유체 해석은 상용프로그램 ANSYS v18.0 Meshing과 CFX를 각각 사용하였다[8].

| (4) |

| (5) |

2.2 전산 해석 형상

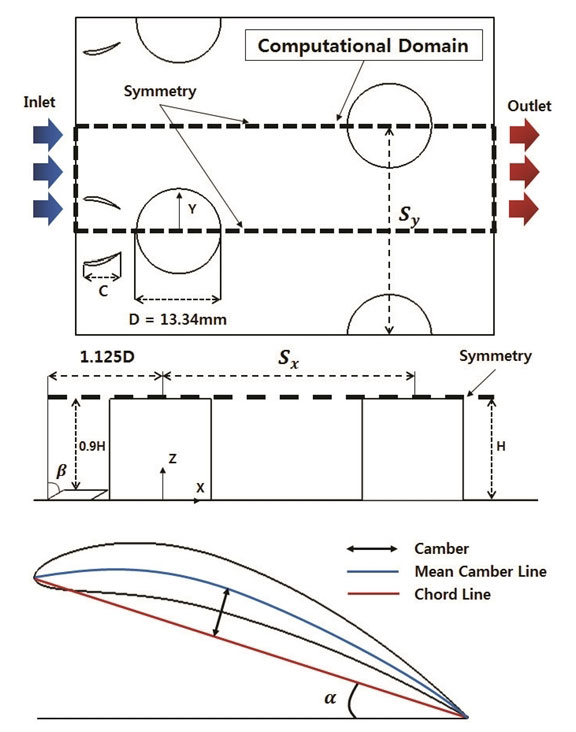

본 연구에서는 익형 와류발생기가 부착된 핀-휜 배열의 전열 성능을 비교하기 위한 기본 형상으로 Goldstein 등[9]의 연구에서 사용한 엇갈린 핀-휜 배열과 동일한 형상을 사용하였다. Table 1에 핀-휜 배열 형상의 자세한 정보가 나와 있으며 이를 바탕으로 구성한 계산 영역의 형상은 Fig. 1과 같다. 전산해석을 위해 전방으로 7.5D, 후방으로 15D 만큼 떨어진 곳에 경계를 설정하였다. 와류발생기의 단면 익형은 Fig. 1과 같은 NACA-9410이며 시위 길이(Chord length)는 0.45D, 받음각은 15°이며 후퇴각은 60°이다. 와류발생기는 높이 방향으로 단면적이 일정하다. 입구 유동의 온도는 300K, 열전달이 일어나는 표면의 온도는 310K로 일정하게 주었다. 벽과 유체사이에 열전달이 일어나며 모든 벽에서는 점착 조건(No-slip condition)이 적용된다. 형상이 반복되는 면에는 대칭 경계 조건을 주었다. 입구 레이놀즈수 6000, 10000, 15000에 대한 수치해석을 실시하였다.

2.3 격자의존도 및 검증

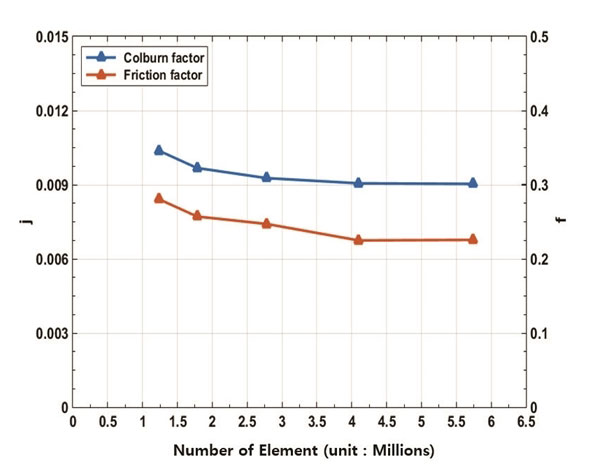

격자 의존도 검사를 진행한 결과를 Fig. 2에 나타내었다. 격자수가 410만개 이상인 경우 Friction factor와 Colburn factor의 차이가 2% 미만이므로 최종적으로 410만개 정도의 격자를 선택하여 계산을 진행하였다.

계산 결과로서 전열 성능과 압력 손실 특성은 각각 Eq. 6, 7 및 8에 정의된 Nu수, Colburn factor와 Friction factor를 통해 평가한다. Eq. 8에서 속도는 유동이 지나가는 가장 작은 단면적에서의 속도이다[10].

| (6) |

| (7) |

| (8) |

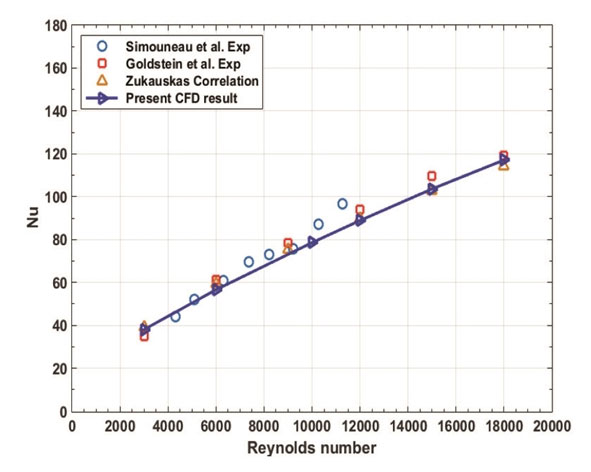

본 연구의 수치해석 결과는 Goldstein 등의 실험과 Simouneau 등[11]의 실험 그리고 Zukauskas 상관식 Eq. 9와 비교하여 Fig. 3에 나타내었다. 이 그림에서 보면 본 계산 결과는 실험 결과들과 Nu수가 잘 일치하고 또 유사한 경향을 나타내고 있다.

| (9) |

3. 결과 및 토론

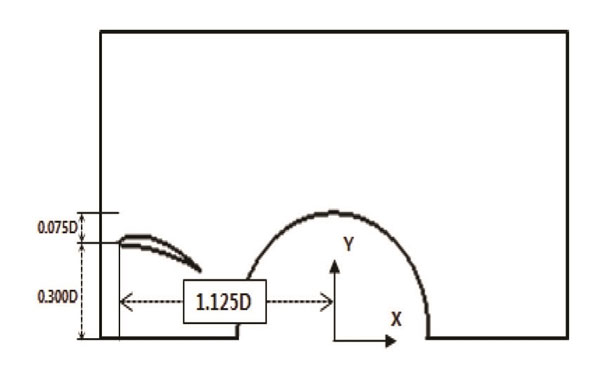

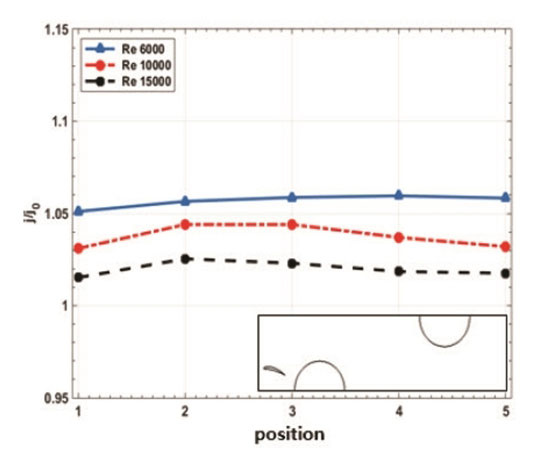

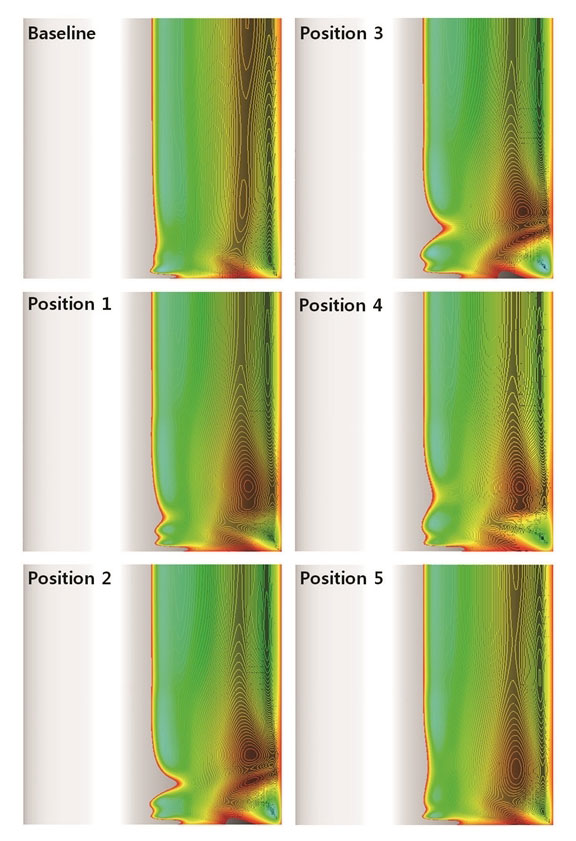

핀-휜 배열에 종 방향 와류를 생성하는 익형형상 와류발생기를 설치하였다. Fig. 4에는 와류발생기 앞전의 위치를 나타내는 기준좌표계를 나타내었다. 첫 번째 열의 원형 튜브 중심이 좌표 기준점이며, 계산에 사용된 익형 형상 와류발생기의 위치를 Table 2에 나타내었다. Position 1에서 5까지 와류발생기의 횡 방향 위치를 변화시키며 레이놀즈수 6000, 10000, 15000에 대해 전산해석을 수행하였다. 전산해석으로 얻은 Colburn factor 결과를 기존 핀-휜 유동과 비교한 값으로(j/j0) Fig. 5에 나타내었다. 와류발생기가 있는 모든 계산 결과가 기존의 핀-휜 유동에 비해 전열 성능이 큰 것을 확인하였다. 기존의 핀-휜 유동과 비교하여 레이놀즈수 6000에서는 Colburn factor가 Position 4까지 증가하다가 감소하는 경향을 보인다. 레이놀즈수 10000과 15000에서는 Position 2이 가장 높고 Position 2의 위치에서 멀어질수록 점점 낮아지는 것을 볼 수 있다. 레이놀즈수 6000, 10000, 15000에서 각각 최대 5.8%(Position 4), 4.4%(Position 2), 2.5%(Position 2) 향상된 결과를 얻을 수 있었다. 전체적인 전열 성능은 레이놀즈수가 커질수록 기존의 핀-휜 유동과의 차이가 점점 작아지게 된다.

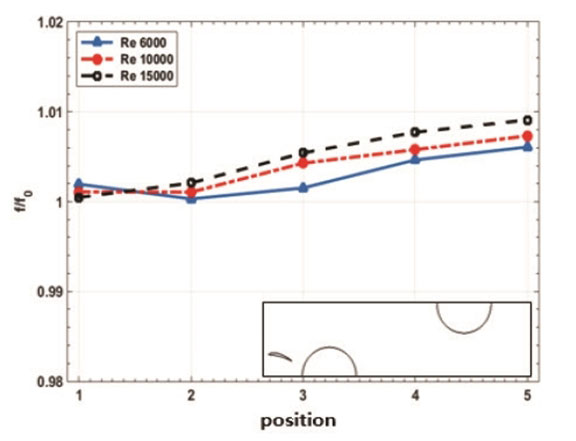

Fig. 6에는 각각의 레이놀즈수에 대한 위치별 Friction factor 값을 기존의 핀-휜 유동과 비교한 값(f/f0)으로 나타내었다. Friction factor는 레이놀즈수 6000, 10000일 때 Position 2에서 가장 낮으며 Position 2에서 멀어질수록 Friction factor가 커지는 경향을 보인다. 하지만 레이놀즈수 15000의 유동에선 Position 1의 유동의 Friction factor가 가장 낮으며 모든 레이놀즈수 영역에서 Position 1은 다른 위치와 다르게 레이놀즈수가 커질수록 Friction factor가 점점 작아지는 경향을 보인다. Friction factor는 레이놀즈수 6000, 10000, 15000에서 각각 최소 0.1%(Position 2), 0.2%(Position 2), 0.1%(Position 1)만큼 손실이 증가하였으며, 기존의 핀-휜 유동에 비해 크게 차이나지 않는다. 핀-휜 유동에서 Colburn factor와 Friction factor는 핀-휜 유동에서 일반적으로 반대 경향을 보인다. 그러므로 전열 성능이 우수한 유동과 압력 손실이 적은 유동의 직접적인 성능 우위 비교는 쉽지 않다.

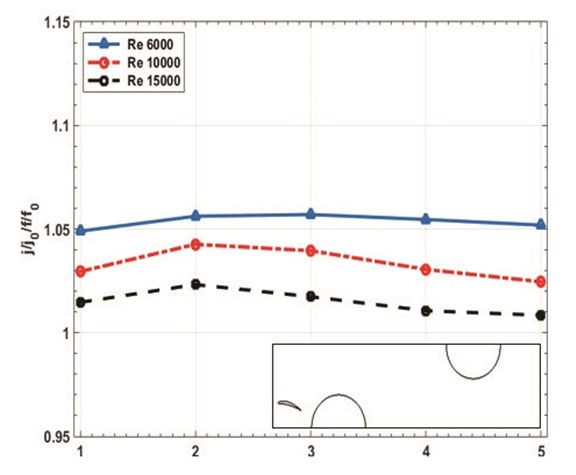

따라서 핀-휜 배열의 전체적인 성능을 비교하기 위해 Goodness factor를 비교하였다. Goodness factor는 Colburn factor와 Friction factor의 비(j/f)로 나타내며 그 결과를 Fig. 7에 나타내었다. 먼저 Re=6000인 경우, Position 2에서 Goodness factor는 최댓값을 보이며 Position 2에서 멀어질수록 감소하는 경향을 나타낸다.

레이놀즈수가 증가하면서 Goodness factor는 감소하지만 Position 2에서 최댓값을 보이는 경향은 모든 레이놀즈수 영역에서 동일하다.

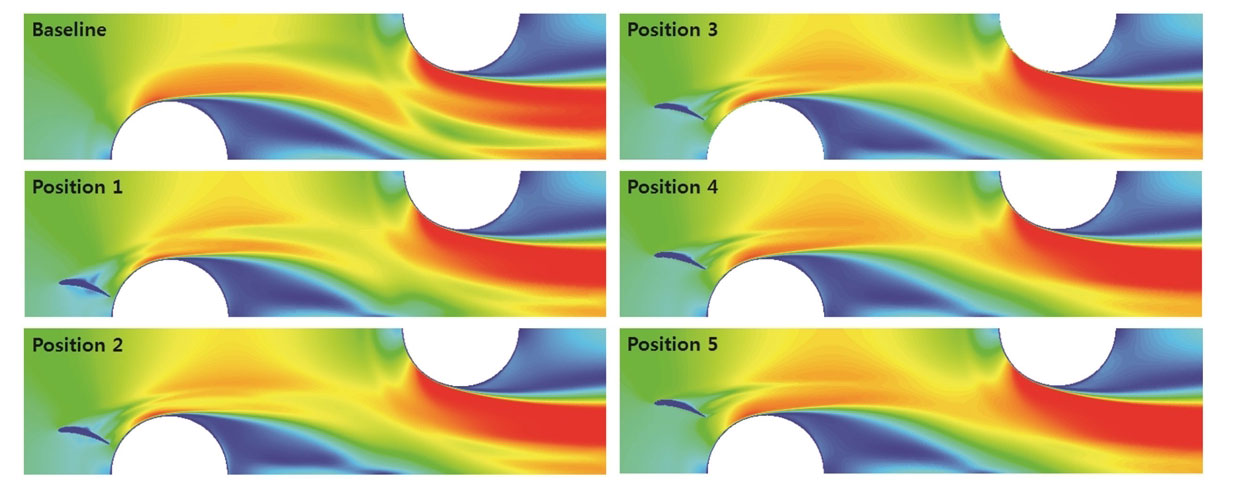

Fig. 8은 Re=10000, Z/H=0.1 지점에서의 속도 분포이다. 와류발생기에서 생성된 와류의 영향으로 Position 1, 2 그리고 3의 경우, 유동의 후류 박리 영역이 기존 핀-휜 유동의 후류 박리 영역보다 작다. 그에 비해, Position 4의 유동은 튜브와의 거리가 멀기 때문에 후류의 박리 영역이 크게 줄어들지 않는다. 마찬가지로 Position 5의 와류발생기에서 생성된 와류는 튜브와의 거리가 너무 멀어 후류의 박리 영역에는 아무런 영향을 미치지 않는다.

Fig. 9는 튜브 벽면에서 음수 값을 갖는 전단 응력 분포이다. 기존의 핀-휜 유동과 비교하여 Position 2와 Position 3에서 박리가 지연되는 정도가 가장 큰 것을 알 수 있다. Position 5와 같이 원점에서 일정거리 멀어지면 와류발생기에서 생성된 와류는 튜브 표면에 영향을 거의 주지 않는다. 또한 경계층의 영향으로 튜브 앞전에서 생성된 말굽 와류는 와류발생기에 직접 부딪치며 와류발생기 표면의 열 유속을 증가시킨다. 반대로 와류발생기의 위치가 멀어질수록 말굽 와류와 부딪치는 와류발생기의 면적이 줄어들면 Position 4와 5와 같이 비교적 낮은 전열 성능이 예측 된다. 생성된 와류는 말굽 와류와 뒤섞이며 튜브 후류로 이동하며, 박리를 국소적으로 지연시키고 튜브 후류의 열 유속을 증가시킨다.

4. 결 론

전산해석으로 핀-휜 배열의 유동과 후퇴익형 와류발생기가 있는 핀-휜 유동의 전열 성능 및 유동 특성을 비교해보았다. 와류발생기가 있는 유동이 기존의 핀-휜 유동보다 전열 성능이 레이놀즈수 6000, 10000, 15000 따라 각각 최대 5.8%, 4.4%, 2.5%의 성능이 향상되었다. 하지만 레이놀즈수가 높아질수록 전열 성능의 증가 폭은 작아진다. Friction factor는 레이놀즈수 6000, 10000, 15000에서 각각 최소 0.1%, 0.2%, 0.1%의 미세한 증가를 보인다. 와류발생기가 있는 유동의 Goodness factor는 Position 2의 위치가 모든 레이놀즈수 영역에서 다른 위치의 와류발생기보다 Goodness factor가 높은 것을 확인하였다.

Nomenclature

| Amin : | Minimum free flow area |

| AT : | Total Heat transfer area |

| C : | Chord length |

| D : | Tube diameter |

| f : | Friction factor () |

| f0 : | Baseline friction factor |

| H : | Channel height |

| h : | Convective heat transfer coefficient |

| j : | Colburn factor (Nu/RePr1/3) |

| j0 : | Baseline Colburn factor |

| G : | Goodness factor (j/f) |

| k : | Thermal conductivity |

| N : | Number of row |

| Nu : | Nusselt number (hD/k) |

| Δp : | Pressure drop |

| Q : | Heat transfer rate |

| Re : | Reynolds number (VD/ν) |

| Remax : | Maximum Reynolds number |

| T : | Temperature |

| V : | Velocity |

| Vmax : | Velocity at Amin |

Greek

| ν : | Kinematic viscosity |

| ρ : | Density |

| α : | Angle of attack |

| β : | Backward sweep angle |

Acknowledgments

이 논문은 한국추진공학회 2018년도 추계학술대회(2018. 12. 19-21, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정·보완한 것임.

본 연구는 한국연구재단(No. NRF-2017R1D1A3B03034107)과 한국산업기술진흥원(KIAT)의 산업용 무인비행장치 전문인력 양성사업(No. G02N05660000601)의 지원을 통해 수행된 연구 결과입니다.

References

- Xu, J., Yao, J., Su, P., Lei, J., Wu, J., and Gao, T., “Heat transfer And Pressure Loss Characteristics Of Pin-fins With Different Shapes in a Wide Channel”, ASME Turbo Expo, North Carolina, U.S.A., GT2017-63761 Jun. 2017.

-

Sparrow, E.M., and Ramsey, J.W., Altemani, C.A.C., “Experiments on In-line Pin Fin Arrays and Performance Comparisons with Staggered Arrays”, ASME Journal of Heat Transfer, 102(1), p44-50, (1980).

[https://doi.org/10.1115/1.3244247]

-

He, Y.-L., Chu, P., Tao, W.Q., Zhang, Y.W., and Xie, T., “Analysis of Heat Transfer and Pressure Drop for Fin and Tube Heat Exchangers with Rectangular Winglet-type Vortex Generator”, Applied Thermal Engineering, 61(2), p770-783, (2013).

[https://doi.org/10.1016/j.applthermaleng.2012.02.040]

-

Fiebig, M., “Embedded Vortices in Internal Flow: Heat Transfer and Pressure Loss Enhancement”, Journal of Heat and Fluid Flow, 16(5), p376-388, (1995).

[https://doi.org/10.1016/0142-727x(95)00043-p]

-

Joardar, A., and Jacobi, A.M., “Heat Transfer Enhancement by Winglet-type Vortex Generator Arrays in Compact Plain-fin and Tube Heat Exchangers”, International Journal of Refrigeration, 3(1), p87-97, (2008).

[https://doi.org/10.1016/j.ijrefrig.2007.04.011]

-

He, Y.L., Han, H., Tao, W.Q., and Zhang, Y.W., “Numerical Study of Heat Transfer Enhancement by Punched Winglet-type Vortex Generator Arrays in Fin and Tube Heat Exchangers”, International Journal of Heat and Mass Transfer, 55(21-22), p5449-5458, (2012).

[https://doi.org/10.1016/j.ijheatmasstransfer.2012.04.059]

-

Sarangi, S.K., and Mishra, D.P., “Effect of Winglet Location on Heat Transfer of a Fin-and-tube Heat Exchanger”, Applied Thermal Engineering, 116, p528-540, (2017).

[https://doi.org/10.1016/j.applthermaleng.2017.01.106]

- ANSYS CFX V15.0, “ANSYS CFX Reference Guide”, ANSYS, Inc., Canonsburg, P.A., U.S.A., (2013).

-

Goldstein, R.J., Jabbari, M.Y., and Chen, S.B., “Convective Mass Transfer and Pressure Loss Characteristics of Staggerd Short Pin-fin Arrays”, Journal of Heat Mass Transfer, 37(1), p149-160, (1994).

[https://doi.org/10.1016/0017-9310(94)90018-3]

- Incropera, F.P., Dewitt, D.P., Bergman, T.L., and Lavine, A.S., Fundamentals of Heat and Mass Transfer, 6th ed., John Wiley & Sons Inc., New York, N.Y., U.S.A., (2007).

-

Simoneau, R.J., and VanFossen, G.J., “Effect of Location in an Array on Heat Transfer to a Short Cylinder in Crossflow”, ASME Journal of Heat Transfer, 106(6), p42-48, (1984).

[https://doi.org/10.1115/1.3246657]