다단연소 사이클 엔진의 파워팩 시동 모사를 위한 해석적 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 다단연소 사이클 로켓엔진의 구성 부품에 대한 관계식을 이용하여 통합 엔진 시스템 성능해석 프로그램을 구축하여 시동 특성을 해석하였다. 엔진의 시동 특성은 다단연소 사이클 엔진의 시동부터 정상상태에 도달하는 시간까지 엔진 시스템의 진행과정 전체를 고려하여 해석되었다. 엔진의 시동과정동안 엔진의 엔진 파워팩의 RPM, 예연소기의 O/F비와 압력, 추진제의 유량과 같은 엔진 구성품의 시동 특성을 도출하였다. 또한 엔진의 시동과정에서 도출된 엔진의 성능특성 데이터와 실제 엔진의 연소시험을 통한 성능 데이터를 비교하였으며, 비교결과 엔진 시동과정의 해석 프로그램이 타당한 것으로 확인하였다.

Abstract

In this study, the start-up characteristics of a staged combustion engine were analyzed numerically based on relational equation modeling of the entire engine components. The start-up characteristics were extensively analyzed considering the transient period of the total engine system from the start-up sequence till the steady-state of the engine. The performance characteristics of the engine components such as RPM of engine power-pack, chamber pressure and O/F ratio of pre-burner, and mass flow of propellants in the start-up period were investigated. Furthermore, the calculated engine data were compared satisfactorily with the experimental data. Through the comparison of data, successful validation of present engine start-up analysis has been obtained.

Keywords:

Staged Combustion Cycle Engine, Numerical Analysis, LOx, Kerosene, Engine Power-Pack키워드:

다단연소사이클 엔진, 수치 해석, 액체산소, 케로신, 엔진 파워팩1. 서 론

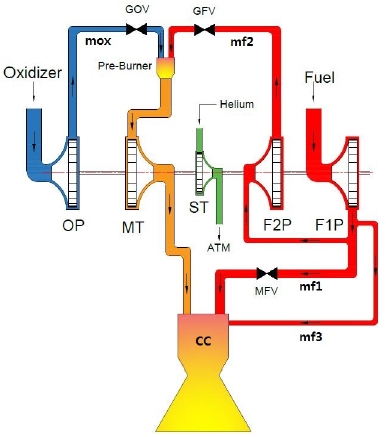

액체로켓 엔진 중, 다단연소 사이클 방식은 예연소기를 이용하여 산화제 과잉조건에서 연소가스를 발생시키고, 발생된 가스는 터빈을 가동하여 추진제 공급에 필요한 동력을 발생시킨다. 이후, 주 연소실에 산화제로 공급되어 연료와 2차적으로 연소된다. 이러한 특성으로 엔진은 높은 추진 효율을 얻을 수 있다. 하지만 다단연소 사이클 방식을 이용하는 엔진은 각 부품간의 연관성이 높아 시동과정을 예측하는 것이 쉽지 않다. 따라서 실제 연소시험 단계 이전에 시동과정에 대한 수치 해석적 연구가 필요하며 시스템 설계에 수치해석 결과를 이용할 경우, 액체로켓엔진의 개발 과정에서 개발 시간 및 비용의 절감을 기대할 수 있다. 해외의 사례로서, 미국의 The Aerospace Corporation에서는 자체 in-house code를 통해 로켓엔진의 과도현상을 컴퓨터로 예측하여 큰 비용 절감 효과를 거두었으며[1], 일본에서는 1990년대에 초기의 LE-7 엔진의 과도해석을 위한 준 정상상태 모사 code를 개발하여 시동과정에서의 안정적 운용에 기여하였다[2]. 국내에서도 엔진 시스템의 성능예측을 위한 시동 해석의 시도가 있었으며[3], 엔진의 각 부품에 대한 해석이 진행되었다. 또한 이전 연구에서 해외의 다단연소 사이클 엔진의 정보를 이용하여 엔진 1차원 시동해석이 시도되었다[4]. 본 연구에서는 엔진 해석의 과정에서 이전 연구들에 비해 신속하고 편리하게 엔진 시스템의 거동을 모사할 수 있도록 수행하였다. 다단연소 사이클 엔진의 각 구성부품의 이론적 모델링의 수립과 해석이 진행하였으며, 엔진의 부품뿐만 아니라 전체적인 시스템 수준에서의 해석을 시도하였다. 해석 범위는 엔진의 시동 터빈의 작동부터 주 터빈의 정상상태에 도달하는 과정을 해석하였으며, 엔진의 시동과정에서 보이는 특성을 분석하였다. 해석 대상은 Fig. 1에 보이는 바와 같은 다단연소 사이클 방식의 엔진이며 Fig. 1에 나타난 엔진시스템의 주요 부품과 변수들을 Table 1에 정리하였다.

2. 엔진 해석 모델링

2.1 다단연소 사이클 엔진 구성

다단연소 사이클 엔진은 Fig. 1과 같이 추진제 승압을 위한 펌프(OP, F1P, F2P), 주 터빈(MT)과 시동 터빈(ST), 예연소기(pre-burner), 주연소기(CC), 추진제 밸브와 배관들로 구성된다. 터빈 중에 시동 초기 주 터빈이 작동하기 전까지 헬륨으로 작동되는 시동 터빈이 작동하고, 추진제 탱크로부터 추진제가 공급되면 추진제 펌프에서 각 산화제와 연료가 승압된다. 산화제의 경우 모든 산화제가 예연소기에서 1차 연소과정을 지난 뒤 주 연소기로 주입된다. 연료의 경우는 1차 연료펌프(F1P)를 통해 가압된 연료 중 일부가 2차 연료펌프(F2P)를 통하여 예연소기로 공급되고, 나머지 대부분의 연료는 주연소기로 공급된다. 모든 산화제와 일부의 연료로 작동되는 예연소기에서 발생된 산화제 과잉 연소가스는 주 터빈을 구동시키며, 구동된 주 터빈에 의하여 펌프에 동력이 전달되며 정상상태까지 회전속도가 상승하면 전체 엔진시스템이 안정적으로 운용되게 된다. 이후 추진제 밸브의 작동에 따라, 예연소기의 정지와 함께 주 터빈이 정지하면서 엔진시스템이 종료된다.

2.2 다단연소 사이클 엔진 시스템 모델

본 연구에서는 다단연소 사이클 엔진의 시동과정의 해석적 연구를 위하여 국내, 국외에서의 엔진 해석 연구의 방법을 바탕으로, 추진제 배관, 예연소기, 주연소기, 파워팩의 터빈과 펌프 RPM들의 관계식을 통하여 해석 관계식을 구성하였다[1-4]. 각 부품들에 대한 설명은 아래와 같다.

각 추진제의 배관을 신속하게 모사하기 위하여 몇가지 단순화 가정을 사용하였다. 실제 극저온의 액체 추진제로 전달되는 열전달 현상과 이상 유동은 고려하지 않았으며, 추진제와 배관 사이에서 발생하는 차압과 같은 유동 저항만을 고려하였다. 실제 엔진의 시동에서 배관의 비정상 마찰저항이 발생하지만 본 연구에서는 계산의 단순화를 위해 정상상태의 마찰저항을 이용하였다.

| (1) |

비압축성 유체의 마찰저항을 고려한 운동량 방정식은 Eq. 1과 같이 표현된다. 이 때 관의 면적이 일정할 경우 유량관계식은 Eq. 2로 표현된다.

| (2) |

정상상태에서의 유량의 변화는 0이므로 차압에 따른 유량에 대한 Eq. 3이 얻어지며 유량계수를 통한 유량 차압 관계식은 체적유량에서 질량유량에 대한 관계식으로 변환하여 Eq. 4로 사용하였다. Eq. 3의 SG는 비중을 뜻한다.

| (3) |

| (4) |

펌프에 의한 승압을 고려하여 추진제 배관의 차압에 관한 추진제의 유량의 관계식은 Eq. 5와 같이 정리된다. Eq. 5의 압력 항은 각 추진제가 공급 될 연소실의 압력, 추진제 탱크의 입력압력, 펌프로 승압된 압력의 합이며 Eq. 2의 압력구배 항을 L과 ΔP로 근사하였다. 유량은 Eq. 5를 만족하는 압력 평형식을 통하여 계산된다.

| (5) |

펌프의 양정과 효율은 보통 체적유량과 회전수에 대한 관계식으로 표현되며 이를 압력과 질 유량으로 변환할 경우, 질량유량과 회전속도에 대한 다항식으로 표현될 수 있다.

| (6) |

| (7) |

펌프의 출력은 펌프의 효율을 고려하여 펌프가 받는 축력을 구할 수 있다. 이러한 과정을 통해 정리된 식은 Eq. 7이며 다항식으로 근사하여 사용할 수 있다. 이 때 고려된 계수(c1,c2,c3)는 는 Eq. 6을 통해 펌프 양정을 펌프 회전수에 대해 나타낼 때 b1,b2,b3를 이용하여 표현될 수 있는 계수이다.

| (8) |

| (9) |

| (10) |

따라서 펌프 관계식은 펌프의 특성 계수와 펌프 출력에 대하여 정리된 계수, 질유량, 회전수의 다항식으로 정리될 수 있다. 이 때 고려된 계수(c4,c5,c6)은 Eq. 9를 통해 펌프 동력을 펌프 회전수에 대해 나타낼 때 b1,b2,b3 이용하여 표현될 수 있는 계수이다.

터빈의 단열 팽창을 통한 출력을 브레이튼 사이클을 이용하여, 엔탈피 차이에 의한 가스의 팽창속도(v)를 Eq. 11로 구하였다.

| (11) |

예연소기 연소가스의 단열 최대속도(Cad)에 대하여 온도의 관계식에서 등엔트로피 과정을 통해 Eq. 11을 압력비의 관계식으로 Eq. 12로 치환하였다.

| (12) |

터빈의 효율은 터빈의 팁속도(u)와 Cad 비의 함수로 표현되며, 터빈 동력에 효율을 대입하면 다음 Eq. 14와 같이 나타낼 수 있다. Eq. 13과 Eq. 14에 사용된 터빈 관계식의 a1,a2는 터빈의 성능계수이다.

| (13) |

| (14) |

위의 펌프 관계식과 터빈 관계식을 통해 각 펌프의 소모 동력과 터빈의 출력을 계산하고 터빈의 출력과 펌프의 소모동력의 크기 차이로 발생하는 잉여 출력과 동력 부족으로 인한 파워팩의 회전수 증가와 감소를 수식적으로 계산하였다. 펌프와 터빈의 출력 관계를 파워팩의 회전속도를 통하여 나타낼 수 있도록 Eq. 15를 이용하여 RPM의 상승과 하강을 계산하였다.

| (15) |

실제 연소기 내부에서의 연소는 복잡한 물리 화학적 과정을 거치며 온도와 압력이 증가하는 현상을 거친다. 본 연구에서는 주연소기와 예연소기 내부에서의 상세 연소과정보다는 엔진 시스템의 비정상(transient) 거동이 주된 관심사이기 때문에, 추진제들의 혼합과 연소과정을 생략하고 평형해석을 통한 연소가스의 물성치 결과만을 이용하였다.

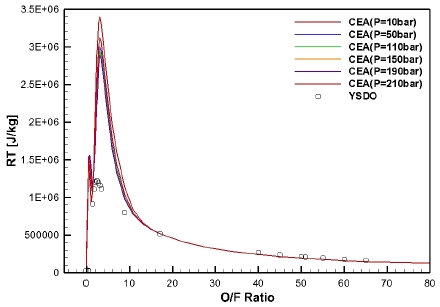

엔진의 터빈 해석을 위하여 사용되는 연소가스의 물성 값은 미국 NASA의 CEA코드를 이용하였다[7]. 일반적으로 이상적인 연료 산화제의 당량비에서의 연소가스의 데이터는 CEA결과를 이용하여 해석에 적용한다. 하지만 연료 과농으로 운전되는 개방형 사이클의 가스발생기의 경우, 다량의 고체 soot이 발생한다. 이러한 고체 soot의 발생 조건에서의 CEA결과는 평형해석의 정확도가 떨어지는 것으로 알려져 있다. 본 연구에서 고려된 주연소기는 고온 고압의 완전연소에 가까운 조건에서 운전된다. 또한 예연소기의 경우는 산화제 과농조건에서 작동하므로, 연료 과농조건에서 운전되는 개방형 사이클의 가스발생기와 달리, 산화제 과농조건에서 연료는 모두 연소된다. 따라서 예연소기에서 CEA해석 결과의 정확성에 영향을 주는 고체 soot의 발생량을 무시할 만하다고 판단된다. 그러므로 예연소기 해석에 있어서 산화제 과농 조건에서 CEA해석 결과를 적용할 수 있을 것으로 판단된다. 한편, 발사체 선진국인 우크라이나 YSDO에서 설계 자료 데이터를 사용하는 방법도 있다. Fig. 2는 그 결과를 O/F비에 대한 함수로 나타낸 결과이다. Fig. 2를 보았을 때, 예연소기의 연소조건인, O/F비 10 이상에서 CEA 결과를 YSDO 데이터와 비교하면 경향성은 비슷하지만 주연소실의 연소 조건인 이론혼합비 부근에서 차이를 보인다. CEA 해석은 이론혼합비 및 산화제 과농 연소조건에서 정확하다고 알려져 있다. 그렇기 때문에 근거가 제공되지 않은 YSDO 경험식 대신 CEA 결과를 적용하는 것이 타당하다고 판단되어 연소기 내부에서의 추진제 연소로 발생되는 연소가스의 값과 기체 상태 방정식으로 계산되는 압력은 CEA 연소가스 데이터를 사용하여 해석하였다.

| (16) |

다단연소 사이클 엔진에서 기체 방정식은 예연소기에서의 추진제 연소 및 터빈의 구동, 주연소기의 연소 및 배출과정에서의 질량보존을 이용한 가스의 압력 및 온도를 계산한다. 계산 과정에서 연소가스 유동과정에서의 급격한 압력과 온도의 상승, 기체의 압축 및 팽창이 발생하여 압축성 유동을 적용해야하고 연소기의 경우 화학반응 유동 및 팽창과정에서 기체 성분의 변화를 고려해야 하지만 본 연구의 해석에서는 연소가스를 CEA 해석 값을 이용하여 단일 화학종 이상기체로 간주하였다. Eq. 11과 Eq. 17로 일정 단면적(오리피스)를 지나는 유동식을 정리하면 Eq. 17과 같이 정리된다.

| (17) |

| (18) |

Eq. 18의 기호에 붙은 하첨자 t는 static property를 나타낸다. A가 최소가 되는 노즐 목에서의 압력비는 Eq. 19와 같고 Eq. 18에 적용하여 Eq. 20으로 정리된다. 이때 실제의 경우를 모사하기 위하여 손실계수Cd를 고려한다.

| (19) |

| (20) |

오리피스의 유동을 계산식은 Eq. 20의 정리방법과 유사하다. 실제로 오리피스 전단의 엔탈피는 정체상태의 엔탈피가 아니지만 전단의 속도가 최소가 되는 오리피스 면적을 가정할 경우 오리피스 후단의 속력이 전단의 속력에 상대적으로 매우 높아지므로 전단의 엔탈피를 정체엔탈피로 가정하여 Eq. 18과 동일하게 정리할 수 있으며 실제의 경우를 고려한 손실계수를 고려하여 Eq. 21과 같이 정리할 수 있다.

| (21) |

3. 다단연소 사이클 엔진의 시동 해석 결과

3.1 다단연소 사이클 엔진 해석 조건

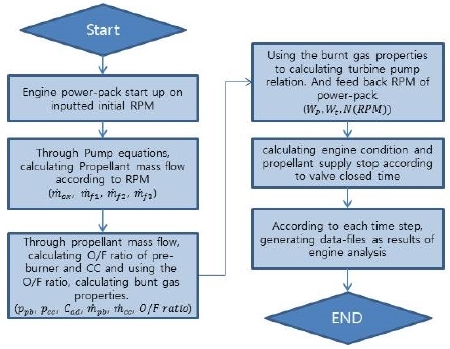

엔진 시스템 해석 모델링을 통하여 다단연소 사이클 엔진의 해석 결과를 검증하였다. Fig. 3은 해석 모델링으로 모사된 엔진 부품과 부품 사이의 추진제 및 연소가스가 지나가는 경로를 추진제 라인, 예연소기, 터빈, 주연소실, 파워팩의 5개구역으로 각 부분의 추진제 유량, 파워팩의 RPM, 예연소기의 압력 및 연소가스의 물성치, 단열최고속도, 펌프 및 터빈의 출력 및 RPM의 변동을 관계식 및 변수를 적용하여 계산하였다. 엔진의 연소 실험 데이터와 본 연구를 통한 엔진의 시동 해석 데이터를 비교하였다. 밸브의 opening time과 추진제의 파이프 길이, 펌프 및 터빈의 성능 계수를 입력하였고 각 연소기의 체적과 오리피스 관계식에 사용되는 손실계수를 입력하였다.

3.2 다단연소 사이클 엔진 해석

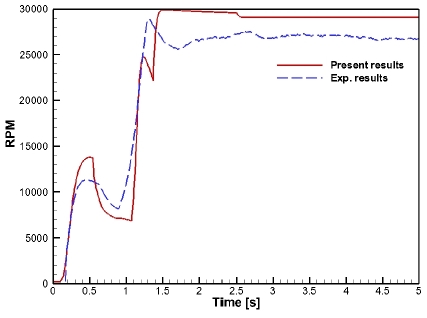

다단연소 사이클 엔진의 시동과정을 수치적 방법으로 해석한 결과를 실제 엔진 작동 과정과 비교를 하였다. 다단연소 사이클 엔진은 시동 초기에 시동 터빈을 이용하여 추진제 펌프를 작동시킬 출력을 발생시킨다. 그리고 추진제 펌프가 작동되어 예연소기에 연료와 산화제가 공급된다. 예연소기가 작동되기 이전에는 펌프의 출력소모를 시동 터빈으로 충분하지 못해, RPM의 하강이 발생한다. 이후, 예연소기가 작동되어 산화제 과농 연소가스가 주 터빈을 통해 파워팩 출력을 발생시킨다. 그리고 주 터빈의 출력으로 인하여 파워팩이 정상상태에 진입하여 작동된다.

Fig. 3의 실선은 엔진의 파워팩 RPM 데이터를 나타낸 것이다. 엔진 시동 해석 초기에 RPM은 0초부터 2.5초까지 헬륨으로 작동시키는 시동 터빈의 출력 모사로 인하여 상승한다. 엔진 시동 후, 0.55초부터 Table. 2에 나타낸 각 추진제 밸브 opening time에 밸브 모사가 진행된다. 밸브 모사 이후에 시동 터빈의 출력으로 상승한 RPM이 추진제의 승압을 위하여 펌프가 동력소모를 발생시켜 파워팩의 RPM이 하강한다. 그리고 예연소기로의 추진제 공급은 밸브의 열림 이후에 추진제가 예연소기와 주연소기로의 공급이 모사된다. 예연소기로 산화제와 연료가 공급된 후, 예연소기의 작동과 주 터빈의 작동이 모사되며 주 터빈의 출력이 계산된다. 주 터빈의 작동으로 높은 출력이 발생하고 펌프의 소모동력이 제외된 잉여 출력만큼 파워팩의 RPM 상승으로 계산된다. 그리고 예연소기 작동 이후, 주 연소실의 연료까지 공급되고 주 연소실에서 연소가 시작된다. 그리고 엔진은 정상상태에 진입하여 작동한다.

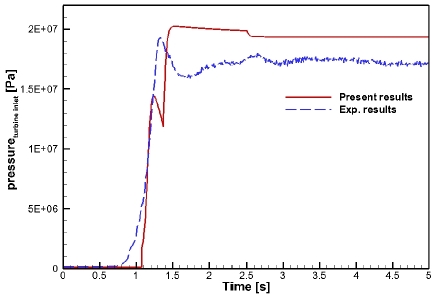

3.3 엔진 해석 결과 및 엔진 실험 결과 비교

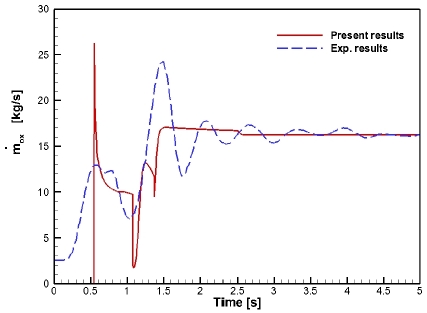

다단연소 사이클 엔진의 시동과정을 수치적 방법으로 해석한 결과를 검증하기 위하여 실제 엔진 연소시험의 실험 데이터와 비교를 하였다. 비교 대상으로 엔진 연소시험 데이터를 사용하였으며, 엔진 파워팩의 회전속도 및 각 추진제의 유량 데이터를 기준으로 엔진 해석 결과를 검증하였다[7]. Fig. 4부터 Fig. 9까지 나타낸 그래프에서 실선은 본 연구를 통한 엔진 해석의 결과를 나타낸 것이고 점선은 연소실험 데이터를 나타낸 것이다. 해석 데이터와 실험 데이터의 비교결과, 두 데이터가 비교적 일치하는 경향을 보이는 것을 확인하였다. Fig. 4를 통하여, RPM 상승이 해석 데이터가 실험 데이터보다 더 가파른 상승을 보였다. 그 이유로 실제 엔진의 연소과정에서 예연소기로 공급되는 액체산소의 상태변화 과정의 열에너지 소모, 연소지연시간과 같은 현상이 일어난다. 그에 반해 해석 프로그램에서 예연소기 부분의 해석 과정은 실제 과정과 차이가 있다. 해석과정에서 예연소기의 연소반응을 해석할 때, 연소과정을 고려하지 않고 연소의 결과만을 CEA코드를 통하여 이용한다. 그렇기 때문에 Fig. 4의 RPM 상승에서 차이가 나는 것으로 판단된다.

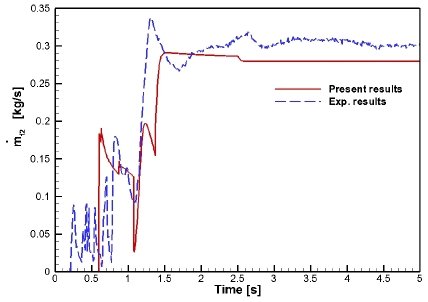

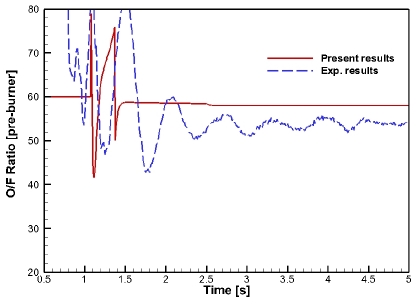

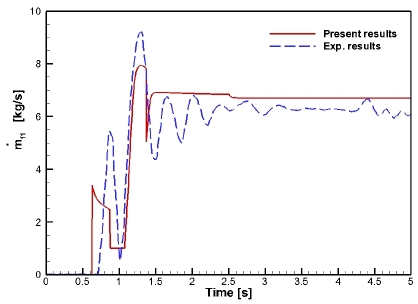

Fig. 5, 6에서 추진제 유량 데이터를 비교하였을 때, 연료의 시험 결과와 해석결과의 비교에서 유량 데이터의 초기에 일정부분 차이가 보인다. 실제 엔진 실험에서 추진제 유량을 측정한 곳은 펌프 전단이었으며, 엔진 해석에서의 유량 값의 계산은 밸브 개폐에 의존되어 제어되므로 밸브 후단에서의 유량이 계산된다. 따라서 엔진 실험의 유량 데이터와 해석을 통한 유량 데이터의 차이는 관측지점의 차이로 인한 것이며, 추진제 밸브 제어 시간 이전에서의 실험 데이터와 해석 데이터의 차이는 무시할 수 있는 것으로 판단된다. 또한 Fig. 7의 실험 데이터에서 엔진의 정상상태에서의 예연소기 O/F ratio의 진동과 시동초기의 O/F ratio의 진동을 비교하였을 때, 유량 측정 위치에 따른 오차와 소량의 예연소기 연료의 진동이 엔진 시동 초기 예연소기의 O/F ratio에 큰 진폭을 주는 원인으로 판단된다. Fig. 8은 주연소기에 공급되는 연료 유량()을 나타낸 것이다. 시동초기 주 터빈이 작동하기 이전에서 실험 데이터와 해석 데이터 공통적으로 밸브가 열린 시점을 기준으로 일정 유량이 증가하였다 감소하는 형태로 측정되었다. 이러한 현상의 원인은 예연소기가 먼저 작동되어 예연소기를 거쳐 주연소기에 공급되는 연소가스의 압력으로 인하여 출구압력이 높아져 주연소기에 공급되는 연료 유량 흐름에 방해를 주는 것으로 판단된다. Fig. 9는 주 터빈 전단의 압력을 시간에 따라 측정한 데이터이며, 실험데이터와 해석 데이터를 비교하였을 때, 급격하게 압력이 상승하는 구간이 비교적 잘 예측된 것으로 판단된다.

4. 결 론

본 연구에서는 다단연소 사이클 엔진의 시동과정을 해석하였다. 엔진 해석을 위하여 각각의 부품의 관계식을 이용하여 엔진 해석 모델링을 수립하였다. 각 부품의 관계식에서 공통적으로 사용되는 변수를 이용하여 엔진 전체 시스템의 해석 관계식으로 구축하였으며 엔진 해석 관계식을 통하여 다단연소 사이클 엔진의 시동과정의 시작부터 정상상태 도달까지 엔진의 비정상 과정을 해석하였다. 해석을 통하여 시간에 따른 엔진 파워팩의 RPM, 추진제 유량, 예연소기의 압력과 O/F ratio가 산출되었다. 해석된 결과를 살펴보았을 때, 다단연소 사이클 엔진의 실제 시동과정이 해석으로 모사되었으며, 전체적인 엔진 시스템이 물리적인 과정을 따라 모사되었다고 판단된다. 본 연구를 통해 계산한 다단연소 사이클 엔진의 시동 해석의 결과를 검증하기 위하여 실제 다단연소 사이클 엔진의 실험 데이터와 비교하였다. 데이터 비교 결과, 추진제 유량의 경우 해석 데이터는 설계 값에 근접한 결과를 나타내었으며, 발생한 오차는 실제 엔진의 유량 측정 위치로 인한 것과 추진제 유동에 있어서 단순 비압축성 유동으로 가정한 것에서 인한 것으로 여겨진다. 파워팩의 RPM, 예연소기의 O/F ratio, 터빈 inlet 연소 가스압력의 해석 결과의 경우, 엔진의 시동에서 정상상태에 도달하는 시간 동안의 엔진의 시동해석 결과가 엔진 연소실험 결과와 근접한 것을 확인하였다. 이를 통해 본 연구의 타당성을 검증하였으며, 향후 개발될 다단연소 사이클 방식의 엔진 해석에 유용하게 사용될 수 있을 것으로 판단한다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 추계학술대회(2018. 12. 19-21, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정·보완한 것임.]

본 연구는 한국항공우주연구원을 통해 “다단연소사이클 액체엔진 시동 특성 연구”의 지원을 받아 수행되었으며, 이에 감사드립니다.

References

- Ruth, E., Ahn, H., Baker, R., and Brosmer, M., “Advanced Liquid Rocket Engine Transient Model”, AIAA/ASME/SAE/ASEE 26th Joint Propulsion Conference, p2299, (1990).

-

Kanmuri, A., Kanda, T., Wakamatsu, Y., Torii, Y., and Kagawa, E., "Transient Analysis of LOX/LH2 Rocket Engine (LE-7)", AIAA/ASME/SAE/ASEE 25th Joint Propulsion Conference, p2736, (1989).

[https://doi.org/10.2514/6.1989-2736]

- Park, S-Y., and Seol, W-S., “Numerical Analysis on the startup of a Rocket Engine“, Journal of the Korean Society of Propulsion Engineer, 11(5), p60-71, (2007).

-

Yu, S., Jo, S., Kim, H. J., and Kim, S-L., “A 1-D Start-up Analysis for Liquid Rocket Engine Powerpacks“, Journal of the Korean Society of Combustion, 24(1), p39-45, (2019).

[https://doi.org/10.15231/jksc.2019.24.1.039]

- Kim, S., Lee, S., and Han, Y., "An Startup Analysis of reconstructed Staged combustion Engine PowerPack", 2016 KSPE Spring Conference, Jeju, Korea, p909-912, (2016).

-

Lee, S. J., and Moon, I. S., "Startup Analysis of Staged Combustion Cycle Engine Powerpack", Journal of the Korean Society of Propulsion Engineers, 20(3), p1-8, (2016).

[https://doi.org/10.6108/kspe.2016.20.3.001]