항공용 가스터빈 리그시험용 가변정익 구동시스템 개발

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스터빈 압축기의 가변정익은 다수의 정익을 동시에 회전시킬 수 있도록 하는 가변정익 링크메커니즘과 이를 동작시키는 구동시스템으로 구성된다. 본 연구에서는 총 3단으로 구성된 가변정익을 2개의 유압구동기로 작동시킬 수 있는 가변정익 구동시스템을 개발하였다. 가변정익의 공력하중과 링크메커니즘 기구분석을 통해 구동기의 요구 성능을 도출하고, 파워팩을 포함한 유압구동시스템을 개발하였다. 부하 시험장치를 이용하여 개발한 구동기의 성능을 평가하였으며, 최적의 제어 이득과 동기제어로직을 적용하여 항공용 가스터빈 시험을 위한 가변정익 구동시스템을 개발 완료하였다.

Abstract

Variable guide vanes(VGVs) that consist of link mechanisms and an actuator system are required for an aircraft gas turbine engine to adjust the incidence angle of stator vanes. In this study, we developed a VGV actuator system for three-stage VGVs with two hydraulic actuators. The requirements for the actuator system were derived by analyzing the link mechanisms and air loads, and a hydraulic power-pack was developed based on these requirements. Through a load test using the actuator test-rig and the application of synchronizing control logic with proper control gains, the actuator system could be developed and verified.

Keywords:

Aircraft Gas Turbine, Variable Guide Vanes, Link Mechanism, Hydraulic Actuator, Synchronizing Control키워드:

항공용 가스터빈, 가변정익, 링크메커니즘, 유압 구동기, 동기제어1. 서 론

항공용 가스터빈의 압축기는 저속 및 엔진 가속조건에서 정익(Stator) 출구단 유동과 로터 블레이드 간의 상대적 입사각 차이로 인해서 유동박리가 발생하고, 심화될 경우 유효유동면적의 감소 및 서지(Surge)를 발생시킬 수 있다. 이에, 압축기의 운용마진을 확보하기 위해서 압축기 정익의 각도를 회전 속도에 동기시켜 가변하는 가변정익시스템(VGV, Variable Guide Vane)을 적용한다. 원주방향으로 배열된 수십개의 압축기 정익을 동시에 동일한 각도로 회전시키기 위해서 가변정익시스템은 각 정익의 회전축에서 연장되는 레버암(Lever Arm, Fig. 3 참고)과 다수의 레버암을 동시에 회전시키는 유니슨링(Unison Ring, Fig. 1의 Clevis-Unison Ring), 그리고 이를 구동하는 구동시스템으로 구성한다. 정익에서부터 구동기까지 이어지는 이러한 기구구조물을 가변정익 링크메커니즘(Link Mechanism)이라고 하며, 엔진의 직경, 압축기 케이스 형상, 적용구동기의 종류에 따라서 다양한 형태의 링크메커니즘을 적용하고 있다[1-3]. 국내에서는 압축기 정익, 터빈 노즐의 가변에 따른 엔진 성능 분석과 이를 구현하기 위한 가변 메커니즘에 대한 개념 연구가 이루어진 바가 있으나[4], 항공용 엔진에 실제 적용하기 위한 구동기 및 시스템을 개발하고, 관련 구동 제어기를 개발 적용한 사례가 부족한 상황이다.

가변정익시스템에 활용하는 구동기는 주로 유압식으로, 단위 부피당 출력이 높고, 비압축성의 유체를 이용함으로써 제어 및 안정성 측면에서 유리하다. 본 논문에서는 유압식 구동기를 이용하여 개발단계의 항공용 가스터빈의 가변정익을 구동할 수 있는 리그형 구동시스템을 개발하고 다수의 구동기를 동시에 동일하게 제어하는 기법을 적용하여 간이 부하시험장치에서 검증한 시험결과를 기술하고자 한다.

2. 가변정익 메커니즘 분석

2.1 압축기 공력하중

개발엔진의 압축기는 축류형 압축기로 가변정익은 총 3단으로 구성되어있다. 압축기 입구단에 위치한 VIGV(Variable Inlet Guide Vane)와 이후 단인 VGV 1단, VGV 2단으로 구성된 가변정익은 정익의 중심 회전축을 기준으로 입구 유동에 의한 공력하중에 노출된다. 따라서, 가변정익 구동시스템 설계 시에 정익 중심회전축을 기준으로 하는 토크를 전산해석 결과를 통해서 확보하였으며, 각 베인의 토크를 합산하여 각 가변정익 단을 구동하는데 필요한 최종 설계토크를 설정하였다.

2.2 가변정익 링크메커니즘

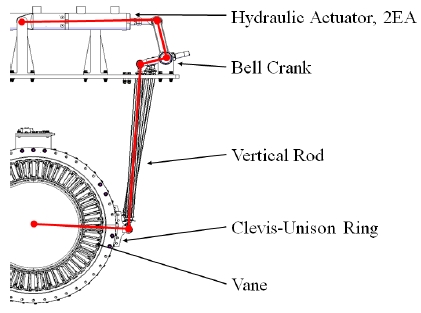

본 연구의 리그형 가변정익 구동시스템은 가변정익의 회전축에서 구동기까지 연결하는 링크메커니즘을 Fig. 1과 같이 구성하였다[5]. 구동기를 압축기 케이스의 상단에 이격시켜 설치함으로써, 리그형으로 개발시험 시 분해/조립과 교정이 용이하도록 하였다.

링크메커니즘은 벨크랭크(Bell Crank), 수직로드(Vertical Rod), 클레비스-유니슨링 조립체(Clevis-Unison Ring), 레버암, 정익(Vane)으로 구성된다. 유압구동기(Hydraulic Actuator)의 직선방향의 수축/인장에 의해서 벨크랭크가 회전하고 이는 수직로드를 움직여 유니슨링과 유니슨링에 연결된 레버암, 정익을 동시에 회전시키는 기구구조이다.

Fig. 1의 링크메커니즘을 엔진의 정면에서 바라보는 평면상의 움직임으로 가정하면, 벨크랭크 하단을 기준으로 링크 개수가 4개(Fig. 2에 a, b, c, d), 1자유도 조인트가 4개(Fig. 2에 A, B, C, D)로 아래의 Grubler Equation에 의해서 1자유도를 가진다(DOF: 자유도, Degree of Freedom, L: 링크 개수, J1: 1자유도 조인트, J2: 2자유도 조인트).

| (1) |

따라서, 벨크랭크의 회전각도를 벨크랭크와 연결된 구동기를 이용해 고정할 경우, 전체 링크메커니즘은 기구적으로 0자유도를 가지게 되고 이는 링크메커니즘의 모든 각도를 하나의 기구모델로 도출할 수 있다는 의미로, 구동기 스트로크(Stroke) 대비 정익의 각도 및 해당 정익 각도에서의 구동기의 필요 구동력을 계산할 수 있다.

본 연구에서 가변정익 링크메커니즘은 2개의 유압구동기를 이용하여 구동력을 분산하여 작동하도록 설계하였으며, 일정 정익 각도 구현 시에 2개의 구동기가 동일 스트로크를 가지도록 링크길이를 설정하였다.

2.3 구동하중 요구조건 산출

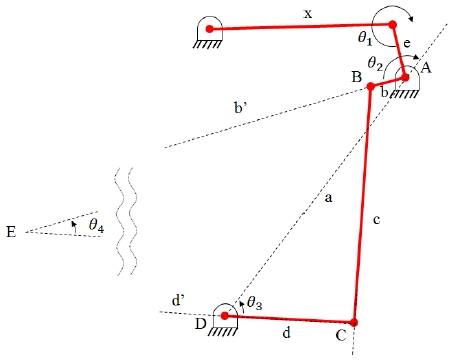

Fig. 1의 구동 링크메커니즘을 간략화하여 각 조인트(Joint)와 링크길이, 링크간 각도를 도식화 하면 Fig. 2와 같다.

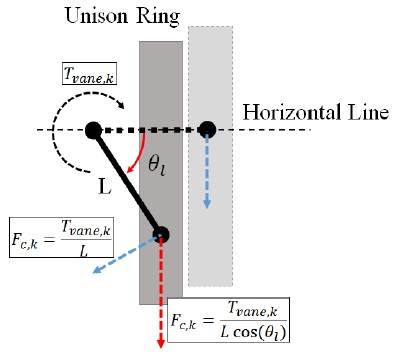

변수 x는 구동기의 스트로크를 의미하며, 구동기의 길이에 따라 벨크랭크의 링크인 e, 와 b를 회전시켜 최종단에서의 C 지점을 변화시키고 유니슨링을 회전시키는 기구구조이다. 다수의 n개의 정익에 인가되는 공력하중은 유니슨링을 통해서 C 조인트에 인가되는 부하로 Fig. 3과 다음의 식을 통해서 표현할 수 있다.

| (2) |

Fig. 2의 a, b, c, d 링크는 일반적인 4-bar 메커니즘으로 Instant center가 링크 b와 링크 d의 연장선의 교점인 E에 형성된다. 따라서 Instant center E를 기준으로 조인트 B와 조인트 C에 수직으로 작용하는 부하에 대한 관계식을 다음과 같이 정리할 수 있다.

| (3) |

이를 이용해서, 조인트 B 작용하는 부하를 구하고, 조인트 A에서 필요한 토크를 계산하면 구동기에서 요구되는 길이방향 구동력을 다음의 식으로 산출할 수 있다.

| (4) |

상기의 식은 구동기와 벨크랭크간의 각도가 수직인 경우로 가정한 것으로 각도의 편차가 크지 않을 경우로 가정하고 충분한 마진을 부여하여 구동기의 요구 구동력을 선정하였다. 앞선 계산을 통해 선정한 구동기의 성능 요구조건은 Table 1과 같다. 동기제어오차(Synchronization Error)는 2개의 가변정익 구동기의 상대 오차를 의미하는 것으로 구동기에 의해 작동하는 링크메커니즘 구조물의 제작공차에 의한 유격에 의해 흡수가 가능한 범위를 고려하여 1mm 이내로 설정하였다. 구동기의 스트로크 요구도는 구동 링크메커니즘의 기구구조를 역산하여, 가변정익의 각도 운용 범위를 만족시킬 수 있는 최대 스트로크 개발요구조건(50mm 이상)을 정하였으며, 구동속도 요구도는 엔진의 Idle RPM에서 최대 RPM까지 10초가량 소요되는 점을 감안하여, 마진을 충분히 가진 20mm/s의 속도를 만족하도록 하였다.

3. 구동시스템 구성도

3.1 복동식 유압구동기 설계

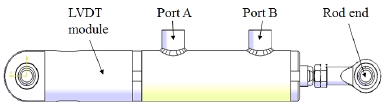

가변정익용 구동기는 스트로크의 압축, 인장 시 모두 위치제어가 가능하며 구동력을 발생시킬 수 있어야하기에 복동식 유압구동기로 설계하였다. 복동식 유압구동기의 형상은 Fig. 4와 같으며, 내측 실린더의 유효단면적은 각각 12.56 cm2, 9.42 cm2으로 설계/제작하였다. 성능요구조건인 스트로크 속도 20 mm/s를 만족시키기 위해서 스트로크 속도와 유효단면적을 곱한 값을 구동기단의 최소 필요 유량으로 계산하였으며, 이는 25.12 cm3/s(1.51 liter/min)으로 이에 맞춰 유압파워팩 토출 유량 및 공급 작동압력을 설계에 반영하였다. 구동기의 클레비스(Clevis) 내부에는 LVDT(Linear Variable Differential Transformer) 모듈을 장착하여 구동기의 로드엔드(Rod End) 스트로크 값을 측정한다.

3.2 전체 구성도

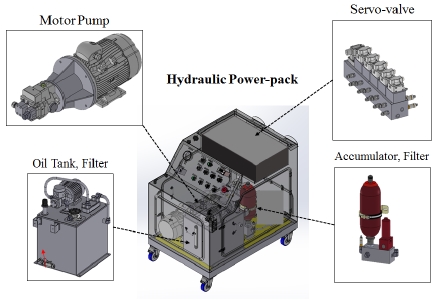

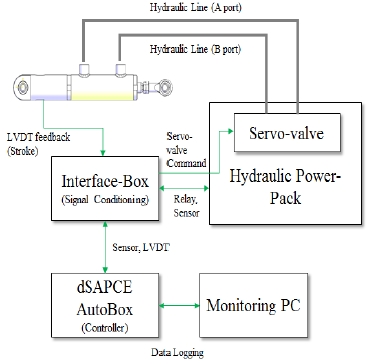

가변정익 유압구동시스템은 유압구동기와 구동제어기, 인터페이스박스, 유압파워팩, 구동배관으로 구성되며, 유압파워팩은 크게, 모터펌프, 오일탱크, 필터, 축압기, 서보밸브로 구성된다(Fig. 5). 유압파워팩의 오일탱크에서 유입된 작동유는 모터펌프를 통해 승압되고 축압기로 전달된다. 축압기 후단의 필터를 지나 청정도가 확보되는 작동유는 서보밸브로 전달되어 제어기로부터 입력된 제어신호에 따라 구동기의 A 포트, B 포트로 요구 LVDT를 추종할 수 있는 유량이 조절되어 토출된다. 모터펌프는 5.5 kW로 최대 210 bar에 15 liter/min의 작동유를 승압시킬 수 있으며, 서보밸브는 최대 310 bar, 4~63 liter/min 유량을 제어할 수 있다. 모터펌프에서 승압된 유압은 가변정익 구동기의 필요 압력에 맞게 서보밸브 전단의 레귤레이터를 통해 90 bar로 조절된다. 이로써, 구동기의 내부 유효 단면적과 최대 공급압을 감안할 때 이상적으로는 8.48 kN 이상의 구동력을 낼 수 있다. 구동제어기는 모니터링용 노트북, DAQ 및 연산용 dSPACE AutoBox와 구동기 LVDT 및 센서 전원 및 신호처리를 위한 인터페이스박스로 구성되며, 파워팩으로 모터펌프 릴레이(Relay) 신호를 전달하고 구동기의 LVDT 신호를 받아 파워팩의 서보밸브 도출 유량을 조절하여 구동기의 스트로크를 최종 제어한다(Fig. 6).

4. 구동기 부하시험 및 시스템 모델링

4.1 구동 부하시험 리그

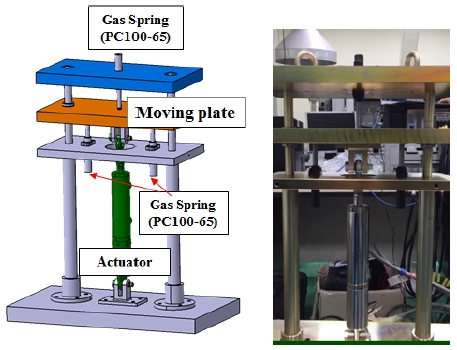

구동기의 요구 구동력 검증과 내압 및 씰링(Sealing) 성능, 구조 안정성 등을 평가하기 위해서 구동 부하시험 리그를 구성하였다. 또한, 본 시험리그를 이용하여 실 부하 조건에서의 구동기 응답특성을 확인하였다.

구동기 부하시험리그는 구동력을 측정하는 센서는 별도로 구성하지 않았으며, 가스스프링을 이용해 수동적인(Passive) 하중을 인가하였다. 구동기의 구동력(Fact)은 가스스프링의 압축 스트로크에 따른 반발력 데이터와 파워팩의 서보밸브 출구단에서의 압력을 계측하여 다음의 식으로 유추하였다(AA, AB : 구동기 A, B 측의 구동기 실린더 유효단면적, PA, PB : 구동기 A, B 포트의 공급압력).

| (5) |

부하시험리그는 Fig. 7과 같이 구동기 클레비스 부를 하단의 판에 고정시키고, 로드엔드 부를 상, 하 움직임이 가능한 판(Moving Plate)에 연결한다. 가스스프링은 Moving Plate의 윗 부분과 아래부분에 맞닿도록 설치하여 구동기의 압축, 인장에 따라 Moving Plate가 상, 하로 움직일 때 부하를 인가한다.

가스스프링은 실린더에 고압의 가스를 충진시킨 형태로, 내부 공압에 의해서 반발력을 가지게 된다. 본 연구에서 사용한 가스스프링은 구동기의 구동력 요구조건 1 kN(1000 N)을 검증하기 위해서, 초기 0mm 압축조건에서 981 N, 최대 압축시(65mm) 1570 N의 반발력을 생성하는 PC100-65 모델(Powertec 제품)을 Fig. 7과 같이 구동기와 연결된 판 상, 하단에 설치하였다. 다만, 마운팅 조건의 한계로 구동기의 압축 스트로크시에는 2개의 가스스프링이 작용하여 초기 1962 N, 최대 3139 N를 인가한다.

4.2 구동기 제어 이득 선정

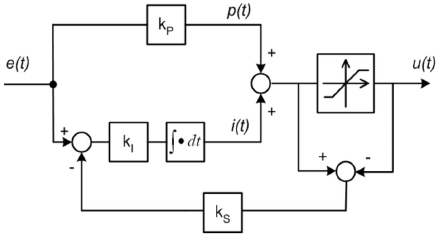

4.1절에 기술된 구동 부하시험 리그에 VGV 구동기를 체결하고, 제어 이득(Gain) 설정 및 최적화를 위한 시험을 수행하였다. 구동기 제어모드를 최초 비례적분모드(PI)를 선정하였으며, 적분기로 인한 Windup 문제를 해결하기 위하여 별도의 Anti-Windup 보상기를 S/W로 구현하였다(Fig. 8). 하지만 사전 기능시험 수행 결과, 적분기 유/무에 따른 정상상태오차의 크기 변화가 무시할 수 있을 정도로 미미한 것으로 확인되어 추후 제어모드를 비례모드(P)로 변경하였다.

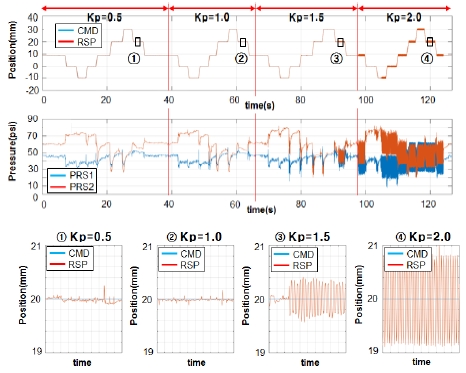

제어 이득에 따른 제어 정확도 및 시스템 안정성을 확인하기 위하여, P Gain(Kp)을 변화시키며 구동기 스트로크 스텝명령 인가시험을 실시하였다(Fig. 9). 본 구동시스템은 Kp가 1.0인 조건으로 설계되었으나, 부하의 크기, 구동기 제작 오차, 파워팩 운용 압력 및 배관 길이, 센서/명령 신호에 유입된 노이즈 등의 요인으로 인해 실 운용을 위한 제어 이득은 이론상으로 계산된 수치와 차이가 있을 수 있다. 따라서 설계 조건이 실제 운용환경에 적합한지 여부를 확인하고, 필요 시 제어 이득을 최적화하기 위한 튜닝작업이 선행되어야 한다. 이를 위해 Kp를 0.5에서 2.0까지 0.5 단위로 증가시키며 구동기 스트로크 스텝명령 프로파일을 실행한 결과, 제어 이득 0.5의 경우 일부 구간에서 순간적으로 명령을 추종하지 못하는 현상이 발생하였다. 이러한 과도오차는 상대적으로 낮은 비례 민감도로 인하여 제어기가 둔감하게 반응했기 때문인 것으로 판단된다. 반면 Kp를 1.5로 설정한 경우, 일부 구간에서 스트로크 응답이 수렴하지 못한 채 ±0.4 mm 수준으로 요동치는 맥동이 발생했으며, 2.0로 설정한 경우에는 전 구간에 걸쳐 맥동이 ±0.8 mm 수준으로 유지되는 동시에 서보밸브 출구 압력도 심하게 흔들리며 진동 및 소음까지 동반되는 현상이 발생하였다. 이는 비례대역이 크게 좁아짐으로써 제어기가 필요 이상으로 민감한 반응을 보였기 때문인 것으로 보여 진다. 한편 Kp를 1.0으로 설정한 경우에는 맥동이나 진동/소음 현상이 발생하지 않았고 과도오차/정상상태오차 모두 요구조건을 만족하였기에 제어 정확도 및 시스템 안정성 측면에서 운용환경에 적합한 제어 이득인 것으로 확인하였다.

4.3. 구동기 주파수 응답특성 확인

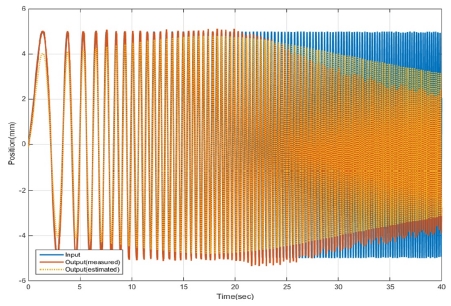

4.2절에서 설정한 비례 제어 이득을 적용하여 부하 상태에서의 구동기 주파수 응답특성 확인 시험을 수행하였다. 본 시험의 목적은 주파수 Bandwidth 계산을 통해 운용 주파수 범위를 정의하고, 측정된 데이터로부터 동적 시스템의 수학적 모델을 도출하는 System Identification 작업을 수행하기 위함이다. 주파수 응답특성 시험을 위해 구동기 스트로크 명령으로 정현파를 인가하였으며 입력 주파수 대역은 0.1 ~ 10.0 Hz, 입력 시간은 40초, 진폭은 최대 스트로크의 5%인 ±3 mm로 설정하였다.

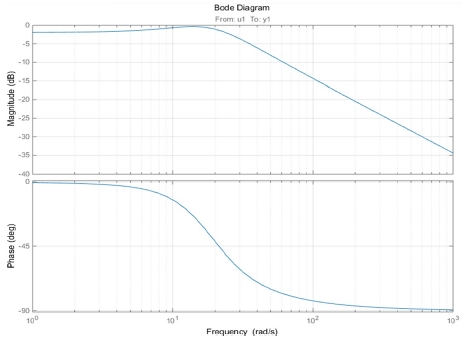

VGV 구동시스템의 주파수 응답특성은 Fig. 10과 같고, 이 때 차단 주파수는 8.2Hz, 차단 주파수에서의 위상지연은 68 deg 수준이었다. 전달함수는 2차 선형모델을 가정하여 Eq. 6과 같이 도출하였으며, 정확도는 1-NRMSE(Normalized Root Mean Square Error) 적용 시 약 85% 수준이었다.

| (6) |

계산된 전달함수는 측정된 스트로크 데이터와 비교하였을 때, Fig. 11에서 확인할 수 있듯이 5~10 Hz 구간에서 선형 모델로 가정함에 다른 오차를 보이나, 실제 운용 시에는 구동기 스트로크 명령을 구동시스템 요구조건인 20 mm/s로 제한하여 사용하므로(시험조건인 ±3mm 진폭 조건 시 1 Hz) 실 사용 구간인 1Hz 이하에서는 선형 모델이 적합함을 확인할 수 있으며, 엔진의 과도상태 속도변화에 충분한 응답성을 확보한 것으로 판단된다.

5. 구동기 동기제어

5.1 동기제어 로직

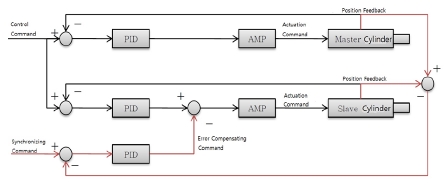

본 가변정익 시스템의 안정적인 운용을 위해서는 두 개의 VGV 구동기가 반드시 동일한 스트로크로 작동해야 한다. 만일 구동기의 스트로크가 서로 상이하면 링크 매커니즘의 기구적 고장이나 영구 변형이 발생할 수 있기에 동기제어를 위한 별도의 로직을 제어시스템에 반영하였다(Fig. 12). 먼저, 동기화 작동이 필요한 두 구동기를 Master와 Slave로 구분하고, Master 구동기에는 위치 명령으로 Ramp 신호를 인가하여 과도상태 구간을 최소화하였다. 그리고 Slave는 자신의 스트로크 위치와 Master의 스트로크 위치의 차이만큼 보상된 유량을 추가로 제어함으로써 Master 구동기의 작동과 동기화시키는 방식으로 동기제어로직을 구축하였다.

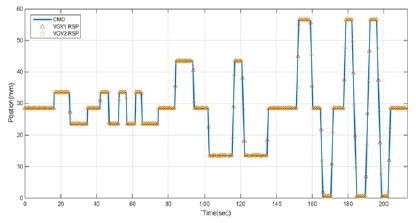

동기제어를 위한 별도의 동기제어 이득을 설정하기 위한 시험을 Fig. 13의 Test Profile을 이용하여 실시하였다.

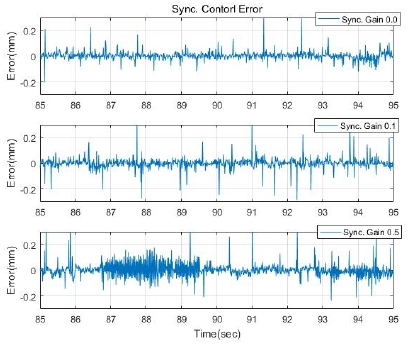

동기제어 게인 0, 0.1, 0.5 각각에 대하여 동기제어 시험을 수행하였으며, 이 때 구동기 간 스트로크 위치 오차는 Fig. 14와 같이 세 케이스 모두 요구조건인 < 1.0 mm를 만족하였다. 하지만 이득이 0.5인 경우에는 일부 구간에서 ±0.2 mm 수준으로 맥동이 발생하여 이득이 0일 때보다 오히려 제어 성능이 줄어든 결과를 초래하였다. 제어 이득이 0.1인 경우는 제어 이득이 없을 때와 비교해 눈에 띄는 성능 향상은 확인할 수 없었으나, 추후 엔진 시험 시 구동기가 가혹한 온도/진동 환경에 장시간 노출되어 H/W의 특성 변화나 제어 성능 하락이 발생할 것에 대비해 본 값을 동기제어 게인으로 설정하였다.

5.2 Fail-Safe 로직

VGV 구동시스템 운용 중에 기계의 결함 또는 오작동이 발생할 가능성에 대비하여 Fail-Safe 로직을 Table 2와 같이 적용하였다.

제어기 혹은 서보밸브의 오작동에 의해 구동기 스트로크 명령과 응답 오차가 5 mm 이상 5초간 유지되거나, 배관의 파열, 누유, 혹은 제어기 오작동에 의해서 구동기 간 스트로크 위치 차이가 2 mm 이상인 채로 0.5초 이상 유지될 때는 스스로 비상 정지한다. 또한, 파워팩 펌프의 고장에 의해 메인 공급 압력이 100 bar 이하로 줄어들 경우 Fail-Safe 로직이 이를 감지하고 자동 정지 명령을 내림으로써 추가적인 손상을 막을 수 있도록 하였다. 본 로직은 엔진 성능 시험을 수행하면서 제어 성능을 확인하고, 필요 시 파워팩의 펌프 맥동 이상, 서보밸브 내 공기고착, 과하중과 같은 상황에 대한 Fail-Safe 로직을 수정/보강해 나갈 것이다.

6. 결 론

본 연구에서는 항공용 가스터빈의 개발시험용 가변정익 구동시스템을 개발하였다. 총 3단으로 구성된 가변정익을 2개의 유압구동기로 작동함으로 인해서 각각의 유압구동기는 동일한 스트로크로 제어가 가능하도록 시스템을 구성하였으며, 동기제어로직을 적용하여 구동시스템의 요구성능인 상대오차 1.0 mm 이하를 만족하였다. 또한, 유압구동기는 가스스프링을 이용한 부하시험장치를 통해서 요구 성능인 1 kN 이상의 구동력을 생성할 수 있음을 검증하였다. 본 연구에서 개발 완료한 가변정익 구동시스템은 항공용 가스터빈 개발시험에 활용중이며, 엔진시험을 통해서 제어 성능 및 시스템을 보완해나갈 예정이다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 추계학술대회(2018.12.19-21, 웨스틴 조선호텔 부산) 발표논문을 심사하여 수정·보완한 것임.]

본 연구는 방위사업청의 선도형 핵심기술개발 과제 중 ‘무인항공기용 터보팬 코어엔진 시제 개발 및 성능평가’ 과제의 지원에 의해 수행되었 으며, 이에 감사드립니다.

References

- Harrold, M.C., “Stator Vane Actuator in Gas Turbine Engine”, US6769868 B2, 3), Aug., (2004.

-

Rusovici, R., Feys, J., Sepri, P., and Subramanian, C., “Smart Actuation of Inlet Guide Vanes for Small Turbine Engine”, ICAST2014, The Hague, Netherlands, ICAST2014#083, Oct.), (2014.

[https://doi.org/10.1117/12.881953]

- Robert, W., “Duct with Vanes having Selectively Variable Pitch“, US3861822, 21), Jan., (1975.

-

Kim, S.J., Kim, D.H., Bae, K.W., Kim, D.I., Son, C.M., Kim, K.S., Lee, D.W., Go, J.S., Choi, D.W., Kim, M.H., and Min, S.K., “Study on Variable Systems for Compressor and Turbine and its Control Scheme”, Journal of the Korean Society of Propulsion Engineers, 19(5), p1-14, (2015).

[https://doi.org/10.6108/kspe.2015.19.5.001]

- Kim, S.J., “Variable Guide Vane Scheduling based on Mechanism Analysis of Actuating Linkages“, 50th KSPE Spring Conference, Jeju, Korea, KSPE 2018-0163, May), (2018.