고체추진제 연소 중 알루미늄 응집 모델 연구

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

복합 고체추진제에 포함된 금속 연료인 알루미늄은 산화피막에 의해 연소 표면에서 점화, 연소되지 못하고 일부분 녹아 주위 알루미늄 입자들과 응집한다. 추진제 성능 평가 및 설계를 위해 응집된 입자의 크기 및 분포를 예측하기 위해 모델링을 수행하였으며 직접 실험을 통해 응집된 입자의 크기 및 분포를 비교 및 검증하였다. 예측값은 실험과 동일하게 압력에 따라 평균직경이 감소하는 경향을 나타내었으나 압력이 증가할수록 오차가 증가하였다. 응집 입자 분포그래프는 최고점에서의 직경이 일치했지만 체적 분률에서 차이가 나타났다.

Abstract

Aluminum, which is a metal fuel contained in the composite solid propellant, is not ignited and burned on the combustion surface by the oxide film, and it partially melts and coalesces with surrounding aluminum particles. For the evaluation and design of the propellant performance, modeling was performed to predict the size and distribution of agglomerated particles, and the size and distribution of agglomerates were compared and verified through experiment. The predicted values showed the tendency to decrease with pressure as in the experiment, but the error increased as the pressure increased. The agglomerated particle distribution graph showed a difference in the volume fraction although the diameter at the peak was the same.

Keywords:

Solid Propellant, Aluminum, Agglomeration, Modeling키워드:

고체추진제, 알루미늄, 응집, 모델링1. 서 론

고체추진제 연소 중 비추력 및 성능 향상을 위해 첨가된 금속 중 알루미늄은 표면이 산화피막으로 보호되어있어 용융점이 높아 연소표면에서 점화되지 않는다. 이렇게 점화되지 않은 알루미늄 입자들은 주위 AP 화염에 의해 가열되어 일부 녹아 주위의 다른 입자들과 서로 엉겨 붙은 후 하나의 입자로 합쳐지게 된다.

응집된 금속입자는 완전히 연소되지 못하고 모터 노즐 외부로 빠져나가 비추력이 설계 값보다 감소하거나 노즐 목에서 고속으로 충돌하여 삭마현상이 발생하는 단점이 있다[1-3,11].

이러한 이유로 고체추진제 연소 중 표면에서 발생하는 금속 입자의 응집 현상을 이해하기 위한 실험들이 수행되어 왔으며[2,4-6], 알루미늄의 분산도 및 고체추진제 성분의 조성비 등이 응집 입자 크기에 결정적인 영향을 미치는 것을 확인하였다. 또한 고체추진제의 연소속도, 금속 입자의 응집되는 시간 등을 계측하여 응집현상과의 상관성을 나타내었다.

응집 입자의 크기를 예측하려는 모델링 또한 시도되어 왔다. 초기 응집 모델은 고체추진제의 구조적 특성인 알루미늄 입자 크기, AP 입자 크기 및 조성비만을 고려하여 응집된 입자의 크기를 예측하였다. 큰 AP 입자 사이 공간에 존재하는 알루미늄 입자들이 하나로 응집된다는 가정인 “Pocket” 응집 모델과 이러한 Pocket들 간의 응집인 “Inter Pocket” 응집 모델이 대표적이며 나아가 Cohen은 표면온도에 대해 녹은 알루미늄 입자들만 응집에 참여한다는 녹는 기준을 설정하여 응집 모델링을 하였다[7-9]. 여기서 알루미늄 입자의 크기 및 위치를 고려하기 위해 고체추진제의 미세 구조를 모사하는 “Packing” 모델이 개발되었다. 이를 기반으로 한 응집 모델이 수행되었으며 Jackson은 입자 간 거리가 일정 길이 이하인 경우 응집된다는 “Separation Distance” 응집 모델을 개발하였고[10], Gallier는 추진제 미세 구조 기반 통계 함수를 사용하여 구조 내 가장 밀집되어 있는 입자들이 응집된다는 모델인 “Stochastic Pocket” 응집 모델을 개발하였다[12].

한편 추진제의 구조 특성보단 연소 현상에 의한 물리적 특성을 고려한 응집 모델들이 개발되어왔다. Gladun은 연소 표면 알루미늄 입자들의 분리 시간을 계산하여 응집 현상을 모델링하였고[13], Gany 와 Yavor는 고체추진제 연소 표면 하부 반응층 존재를 언급하며 내부에서 입자들의 축적과 점화시간에 의해 응집이 결정된다고 가정하였다[14-16]. Babuk은 위와 마찬가지로 고체추진제 연소 표면의 불완전 연소된 탄소질의 골격 구조인 “Skeletal Layer”의 존재를 언급하며 여기서 알루미늄 입자들이 응집된다고 설명하였다[17,18].

이어서 모델 예측의 정확도를 높이기 위해 고체추진제의 구조 특성과 물리 특성을 둘 다 고려하는 모델들이 개발되었다. Jackson은 고체추진제 표면의 입자 체류시간을 고려하여 입자 간 수직 응집 거리 조건을 설정한 모델을 개발하였으며[10], Srinivas는 추진제 구조 모델 기반 열전달에 의한 입자의 점화를 기준으로 응집 현상을 모델링하였다[19]. Tanner 역시 입자의 점화를 기준으로 설정하였으며 열전달이 아닌 추진제의 연소 모델을 통하여 알루미늄이 점화되는 2300 K 등온선을 계산하였다. 고체추진제 표면이 후퇴하는 동안 입자가 이 등온선에 접촉하는 경우 점화되는 것으로 가정하였다[20]. Maggi는 기존 “Pocket”모델과 유사하지만 응집 반경을 설정하였으며 연소속도에 의한 함수로 표현하였다[21].

이렇게 선행 연구에서 고체추진제의 구조와 연소 특성을 동시에 고려하였으나 반응층의 개념을 다루지 않았다. 이는 고체추진제의 조성비나 첨가물에 따라 응집 메커니즘이 달라 연구가 개별적으로 진행되어 왔으며, 추진제의 구조적 정보와 연소에 의한 제한된 물리적 현상을 동시에 고려하지 못했기 때문이다. 이러한 문제점에 착안하여 본 연구에서는 특정 연구자의 반응층 개념을 확장하여 물리 현상 중 하나인 열전달 모델을 추가하였으며 고체추진제 연소 중 알루미늄 응집 입자 크기 및 분포를 예측할 수 있는 모델링을 목적으로 연구를 수행하였다.

2. 모델 개발

본 연구에서 알루미늄 응집 모델링 시 고체추진제의 구조적 특성과 연소 중 발생하는 물리적 특성을 포함하였다.

구조적 특성인 알루미늄 입자 크기, 산화제 입자 크기 및 조성비 뿐 아니라 알루미늄 입자의 크기 분포 및 위치 정보를 포함하고 있는 Packing Model과 연소 중 압력, 고체추진제의 연소속도와 같은 연소 특성을 포함하는 열전달 모델을 적용하였다. 최종적으로 두 모델을 바탕으로 개별 알루미늄 입자들의 응집 모델링을 수행하였다.

2.1 Packing Model

고체추진제 내부 알루미늄 입자들의 크기는 분포를 띄고 있다. 대표직경이 30 μm인 알루미늄 입자의 크기 분포와 입자 별 위치정보를 포함하고 있는 추진제 미세구조 격자 모사 모델인 “Packing” 모델을 기반으로 하였다[22]. 다음 추진제 구조 모델을 통해 구조적 특성인 입자 크기 및 위치 분포 등을 포함하였다.

이 모델을 통해 약 26000개의 알루미늄 입자들이 분포되어 있는 1×1×1 mm3 크기의 정사각형 추진제 구조 모델을 형성하였다.

2.2 열전달 모델

고체추진제 연소 중 표면 화염에 의해 추진제 내부로 열전달이 발생하게 된다. 이렇게 전달된 열에 의해 표면 일부는 녹은 상태로 존재하며 온도 기준을 설정하여 반응층의 두께를 계산한다.

연소 화염으로부터의 열전달은 Summerfield의 과립형 확산 화염 모델(Granular Diffusion Flame Model)을 적용하였다[23]. 연소 중 표면의 산화제 환경의 연료 포켓이 확산 및 화학반응에 의해 연소된다는 이론으로 기상 화염은 연소속도, 반응률을 포함한 푸리에 열전달 방정식으로 표현되며 표면에서의 고상-기상 열 균형 방정식, 고체추진제는 고상 내부 전도 열전달 방정식을 통해 나타내었다[24].

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

기상 화염 적분 시 반응률은 화학 반응 및 확산 연소의 비로 나타내어진다. Eq. 4와 Eq. 5를 Eq. 1에 대입하여 적분하고 Eq. 2와 같이 풀면 Eq. 6이 된다. 여기서 화학 반응 특성시간과 확산 반응 특성시간은 다음과 같이 나타내지며 열전달 상수 A와 B를 포함하고 있다[23].

| (7) |

| (8) |

고체추진제의 압력에 대한 연소속도 데이터를 이용하여 열전달 상수 A와 B를 계산한다. 임의의 A에 대해 값을 증가시키고 입력하는 연소속도 데이터만큼 B가 구해진다. 이 B값의 표준편차가 최소인 경우의 B값들의 평균값과 그 때의 A값으로 결정한다.

다음으로 앞서 결정된 A와 B로부터 기상 화염 방정식과 고상-기상 경계면 방정식을 사용하여 표면 온도를 계산한 뒤 고상 내부 전도 열전달 방정식을 통해 추진제 내부 온도분포를 계산하였다.

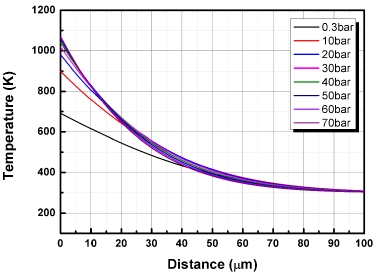

Fig. 1은 앞의 열전달 모델을 통해 계산된 추진제 내부 온도 분포이다. 고체추진제 연소 중 표면온도는 상압에서 약 690 K이며 압력이 상승함에 따라 70 기압에서 표면온도가 1060 K까지 증가한다. 고상 내부로 열전달이 이루어지며 약 100 μm에서 상온에 수렴하는 것을 알 수 있다.

고체추진제 연소 중 알루미늄 입자들이 표면 내에서 유동성을 갖고 표면으로부터 분리되기 위해선 입자들이 고정되어있는 바인더가 분해되어야 한다. 따라서 고체추진제 내부 온도분포에 대해 바인더 HTPB의 발화점인 386 K을 기준으로 추진제의 반응층 두께를 설정하였다.

이렇게 계산된 반응층 두께는 70 기압에서 약 49.2 μm이며 상압을 제외한 나머지 압력에 대해 압력이 증가함에 따라 두께가 최대 약 56 μm까지 증가하는 것을 알 수 있다. 다음으로 이 반응층 두께에 대해 보정 계수를 곱하여 응집이 발생하는 유효 깊이를 설정하였다. 보정계수는 ro/r 로 ro는 70 기압에서의 연소속도이다.

2.3 응집 모델

앞에서 결정된 응집 유효 두께 내부에서 Packing 모델로 생성된 알루미늄 입자들이 응집한다고 가정하였다. 응집 유효 깊이 내 입자들에 대해 상위 입자부터 하부 입자에 대해 입자 간 수평 거리가 임의의 거리 이내인 경우 응집하여 하나의 입자가 되는 것으로 가정하였다. 처음 유효 깊이에 대해 계산을 수행한 뒤, 다음 유효 깊이에 대해서도 동일한 계산 과정이 모든 알루미늄 입자들에 대해 수행되었다.

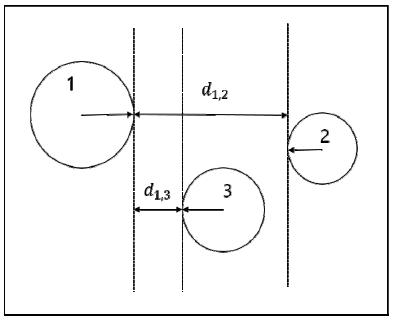

연소 표면에서의 알루미늄 입자들은 불균질한 표면에서의 가스 유동에 의해 수평 방향으로의 운동이 발생하고 주위 다른 입자들과 응집한다. 그러나 이러한 수평 방향에 대한 운동은 복잡하여 모델링 상수로 설정하였으며 임의의 거리 S로 설정하였다. 따라서 Fig. 2와 같이 응집 유효 깊이 내부에 대해 i와 j입자 간 수평거리를 di,j라 정의하고 이 값이 S 이하인 경우 두 입자는 접촉하게 되며 응집에 참여하는 것으로 가정하였다.

3. 실험 검증

3.1 고체추진제 소화 표면 계측

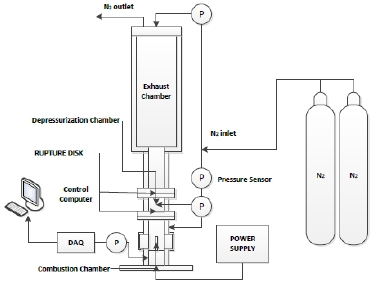

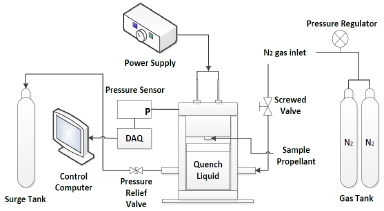

추진제의 소화표면을 계측하기 위해 급감압을 이용한 고체추진제 소화 실험을 수행하였다. Fig. 3은 소화 표면 계측 실험 장치의 개략도이다. 비접촉식 소화 방법으로 연소 중 고체추진제의 주위 유동에 의해 표면 화염을 격리시키는 방법이다. 격막 파열 방법을 사용하였으며 파열 시점을 조절하기 위해 2중 격막을 사용하였다. 점화는 니크롬선을 전원 공급 장치에 연결하였으며 연소 환경은 질소 가스를 사용하였다.

실험 방법 및 조건으로는 초기 압력을 70 기압까지 가압한 뒤 추진제를 연소시키며 추진제의 반이 연소된 시점에서 2중 격막 사이의 압력을 감소시킨다. 감압률은 추진제가 완전 소화가가능한 범위까지 상승하였으며 소화된 추진제의 표면을 계측하기 위해 SEM(Scanning Electron Microscope)을 이용하였다.

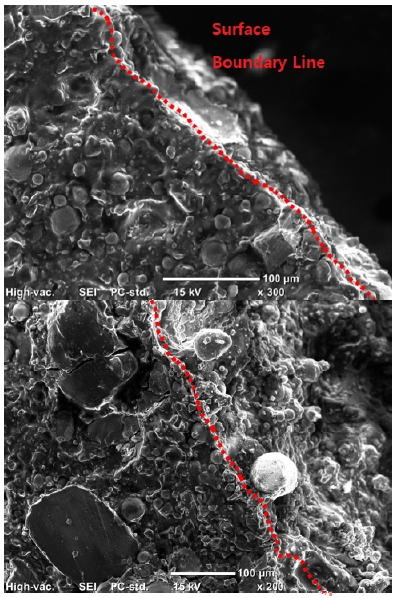

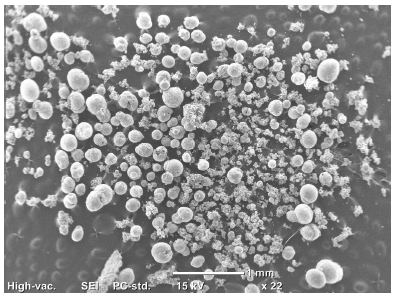

다음 Fig. 4는 소화된 추진제의 표면을 촬영한 SEM 이미지로, 연소 전보다 후에 연소 표면에서 응집현상이 활발한 것을 알 수 있다. 또한 표면 근처 하부에 알루미늄 입자들이 밀집되어있는 반응층이 존재하는 것을 확인하였다[14].

3.2 Quench-Bomb을 이용한 응집 입자 입도 분석

다음 Quench Bomb 실험을 통해 포집된 알루미늄 응집 입자들을 거름종이에 거른 후 입도분석기를 통해 입자의 크기 분포를 계측하였다.

여기서 입도분석기는 PSS(Particle Sizing System)사의 Accusizer 780AD를 사용하였다.

본 연구에서는 과염소산 암모늄(Ammonium Perchlorate ;AP) 기반에 알루미늄 (Aluminum ;Al)분말을 바인더 HTPB(Hydroxyl Terminated Polybutadiene)가 혼합된 복합 고체추진제를 사용하였다. AP입자 크기는 200 μm, 100 μm, 10 μm로 최대 세 가지 크기의 입자를 사용하였으며 알루미늄 입자는 30 μm이다. 상세 조성비는 다음 표 2에 나타내었다.

본 연구에서 고체추진제는 복합 고체추진제가 가장 많이 사용되는 압력인 1000 psi (약 70 bar)까지 10 bar 간격에 대해 실험이 수행되었다. 또한 실험 데이터의 신뢰도 확보를 위해 각 압력마다 3 회씩 실험하였으며 이 세 값들의 평균값을 나타내었다.

Quench bomb을 통해 포집된 고체추진제 연소 생성물들은 거름종이를 이용하여 걸러진 후 건조시킨다. 포집된 연소생성물은 응집입자 외의 Smoke Oxide Particle, Smoke Oxide Cluster, 연소된 후 응집되지 않은 초기 알루미늄 입자 등이 포함되어 있다[8-10]. 따라서 가장 큰 알루미늄 입자를 위주로 평균값을 계산하기 위해 질량 평균 직경(Mass mean diameter, D4,3)을 사용한다[3]. 입자의 부피, 또는 질량에 대한 분포 및 평균값을 사용하여 알루미늄 응집 입자의 평균적 크기를 나타내었다.

다음 Fig. 6는 Quench bomb 실험을 통해 포집된 고체추진제 연소 생성물들의 주사전자현미경(SEM) 사진이다. 그림에서 알 수 있듯이 직경 약 100 μm 의 구형 입자들이 존재하는데, 이는 고체추진제 연소 중 표면의 알루미늄 입자들이 녹아 응집된 것이다[4,5].

위 방법을 통해 연소생성물 중 알루미늄 입자들이 고체추진제 연소 중 응집되었음을 확인하였다. 이 외에 작은 작은 입자들 역시 존재하지만 이 입자들은 미처 응집되지 못하고 서로 붙은 알루미늄 입자들 덩어리 및 응집되지 않은 초기 알루미늄 입자들로 생각된다.

3.3 실험 및 모델 비교

앞의 응집 모델에 의해 계산된 결과는 고체추진제의 압력에 대한 입자 크기와의 비교를 통해 검증하였다. 여기서 사용된 추진제는 표 1에 자세히 나타내었다. 또한 열전달 모델에서 사용된 변수는 cp=0.33cal/gK, α=2.0×10-3cm2/s, Es=16kcal/mol, Eg=20kcal/mol, To=300K, Tf,o=3000K, Qf=250cal/g 그리고 Qs=126.26cal/g 이다[23].

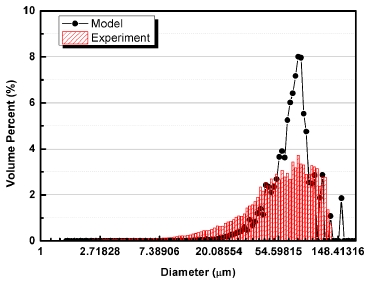

Fig. 7은 70 기압에서 연소된 고체추진제의 알루미늄 응집 입자 크기 분포 그래프이다. 체적 중심 분포로 나타내었으며 최고점의 체적 분률은 차이가 나지만 최고점에서의 직경은 유사한 것을 알 수 있다. 최고점에서의 체적 분률이 다른 것은 응집 모델이 추진제 연소 중 모든 알루미늄이 응집에 참여한다고 가정했으며 패킹 모델에서의 제한된 입자 수의 문제로 추정된다.

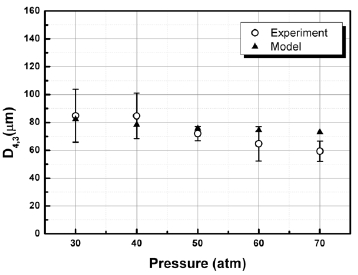

Fig. 8은 응집된 입자들의 질량 평균 직경을 압력에 대해 나타낸 것으로 모델과 실험 데이터의 비교를 통해 압력에 대한 경향성을 검증하였다. 모델 역시 실험과 마찬가지로 30 기압에서 약 80 μm로 압력이 증가함에 따라 70 기압에서 약 73 μm까지 감소하는 경향을 나타내었으나 고압으로 갈수록 실험과의 오차가 증가하였다. 이 부분에 대해서는 현재 상수로 설정한 수평거리 응집에 대한 것으로 생각된다.

4. 결 론

고체추진제 연소 중 알루미늄 응집 입자 크기 및 분포를 예측하기 위한 모델링이 수행되었다.

추진제 소화 표면 계측 실험을 통해 연소 표면 근처의 밀집된 알루미늄 입자들을 확인하였고 입자들이 축적되고 응집되는 반응층의 존재를 확인하였다. 나아가 고체추진제 미세구조 모사 모델인 패킹 모델 기반에 연소 모델과 열전달 모델을 적용하여 고상 내부 전도 열전달을 계산, 온도 분포를 구하였다. 온도 분포를 통해 구해진 반응층의 두께 및 응집 유효 깊이로 모델링을 수행하였다.

Quench bomb 실험 및 추진제 소화 표면 계측 실험을 통해 반응층 존재의 여부 확인, 압력에 대한 응집 입자 크기를 측정 그리고 모델 예측 값과의 평균직경 및 입도 분포를 비교 검증하여 응집 모델의 신뢰도를 향상시켰다.

Nomenclature

| AP : | Ammonium perchlorate |

| HTPB : | Hhydroxyl terminated polybutadiene |

| p,po : | Pressure, reference pressure, psi |

| cp : | Specific heat, cal/gK |

| α : | Heat diffusivity, cm2/s |

| Es : | Activation energy, kcal/mol |

| T : | Temperature, K |

| Qf : | Heat release of flame, cal/g |

| Qs : | Heat release of surface, cal/g |

| r : | Burning rate, cm/s |

| A, B : | Heat conduction constant |

| τ : | Characteristic time |

Acknowledgments

본 연구는 국방과학연구소의 “고체추진제 연소 중 알루미늄 응집 모델 연구” 지원으로 수행되었으며, 이에 대해 깊이 감사를 드립니다(계약번호UD160064BD).

References

-

Pokhil, P.F., Logachev, V.S., and Mal’tsev, V.M., “Coalescence of Metal Particles During the Combustion of Metallized Ballistite Compositions and Fuel Oxidizer Mixtures”, Fizika Goreniya I Vzryva, 6(1), p80-92, (1970).

[https://doi.org/10.1007/bf02044899]

- Price, E.W., Sigman, R.K., Sambamurthi, J.K., and Park, C.J., “Behavior of Aluminum in Solid Propellant Combustion”, ADA118128, (1982).

-

Sambamurthi, J.K., Price, E.W., and Sigman, R.K., “Aluminum Agglomeration in Solid-Propellant Combustion”, AIAA Journal, 22(8), p1132-1138, (1984).

[https://doi.org/10.2514/3.48552]

- Grigor’ev, V.G., Zarko, V.E., and Kutsenogii, K.P., “Experimental investigation of the Agglomeration of Aluminum Particles in Burning Condensed Systems”, Fizika Goreniya I Vzryva, 17(3), p3-10, (1981).

-

Duterque, J., “Experimental Studies of Aluminum Agglomeration in Solid Rocket Motors”, International Journal of Energetic Materials and Chemical Propulsion, 4(6), p693-705, (1997).

[https://doi.org/10.1615/intjenergeticmaterialschemprop..v4.i1-6.650]

-

Babuk, V.A., Belov, V.P., Khodosov, V.V., and Shelukhin, G.G., “Investigation of the Agglomeration of Aluminum Particles During the Combustion of Metallized Composite Condensed Systems”, Fizika Goreniya I Vzryva, 21(3), p20-25, (1985).

[https://doi.org/10.1007/bf01463842]

- Beckstead, M.W., “An Overview of Alumium Agglomeration Modeling”, 50th Annual istraeli Aerospace Sciences Conference, Tel-Aviv and Haifa, Israel, p1309, Feburary), (2010.

-

Grigor'ev, V.G., Kutsenogii, K.P., and Zarko, V.E., “Model of Aluminum Agglomeration during the Combustion of a Composite Propellant”, Fizika Goreniya I Vzryva, 17(4), p9-17, (1981).

[https://doi.org/10.1007/bf00761200]

-

Cohen, N.S., “A Pocket Model for Aluminum Aggglomeration in Composite Propellants”, AIAA Journal, 21(5), p720-725, (1983).

[https://doi.org/10.2514/3.8139]

- Jackson, T.L., Najjar, F., and Buckmaster, J., “New Aluminum Agglomeration Models and their use in Solid Rocket Simulations”, Journal of Propulsion and Power, 21(5), p925-936, (2005).

- Tanner, M.W., “Multidimensional Modeling of Solid Propellant Burning Rates and Aluminum Agglomeration and One-Dimensional Modeling of RDX/GAP and AP/HTPB”, Ph.D. Dissertation, Department of Chemical Engineering, Brigham Young University, Provo, Utah, U.S.A, (2008).

-

Gallier, S., "A Stochastic Pocket Model for Aluminum Agglomeration in Solid Propellants”, 2nd Propellants, Explosives, Pyrotechnics, 34(2), p97-105, (2009).

[https://doi.org/10.1002/prep.200700260]

- Gladun, V.D., and Frolov, Y.V., “A Model for Detachment of a Condensed Particle from a Combustion Surface”, Goreniya I Vzryva, 12(2), p191-197, (1976).

-

Gany, A., Caveny, L.H., and Summerfield, M., “Aluminized Solid Propellants Burning in a Rocket Motor Flowfield”, AIAA Journal, 16(7), p736-739, (1978).

[https://doi.org/10.2514/3.60959]

-

Gany, A., “Micro and Nano Scale Phenomena of Aluminum Agglomeration During Solid Propellant Combustion”, Eurasian Chemico Technological journal, 18(3), p161-170, (2016).

[https://doi.org/10.18321/ectj422]

-

Yavor, Y., Gany, A., and Beckstead, M.W., "Modeling of the Agglomeration Phenomena in Combustion of Aluminized Composite Solid Propellant", Propellants, Explosives, Pyrotechnics, 39(1), p108-116, (2014).

[https://doi.org/10.1002/prep.201300073]

-

Babuk, V.A., Belov, V.P., Khodosov, V.V., and Shelvkhin, G.G., "Study of the Structure of Agglomerates with Combustion of Aluminized Mixed Condensed Systems", Fizika Goreniya I Vzryva, 24(5), p52-57, (1988).

[https://doi.org/10.1007/bf00755493]

-

Babuk, V.A., Ivonenko, A.N., and Nnizyaev, A.A., "Calculation of the Characteristics of Agglomerates during Combustion of High-Energy Composite Solid Propellants", Combustion, Explosion, and Shock Waves, 51(5), p549-559, (2015).

[https://doi.org/10.1134/s0010508215050056]

-

Srinivas, V., and Chakravarthy, S.R., "Computer Model of Aluminum Agglomeration on Burning Surface of Composite Solid Propellant", Journal of Propulsion and Power, 23(4), p728-736, (2007).

[https://doi.org/10.2514/1.24797]

-

Maggi, F., and Deluca, L.T., "Pocket model for Aluminum Agglomeration Based on Propellant Microstructure", AIAA Journal, 53(11), p3395-3403, (2015).

[https://doi.org/10.2514/1.j053992]

- Bang, J.G., Lee, K.J., Kim, C.K., and Yoon, W.S., “The Study on Agglomeration of Aluminum for used Pocket Model“, 2015 Journal of the Korean Society of Propulsion Engineers 44th Spring Conference, p226-232, (2015).

- Summerfield, M.S., Sutherland, G.S., Webb, M.J., Taback, H.J., and Hall, K.P., Solid Propellant Rocket Research, 1st ed., Academic Press, New York, USA, p141-182, (1960).

-

Mchale, E.T., and Elbe, G.V., "Extinguishment of Solid Propellant by Rapid Depressurization", AIAA Journal, 6(7), p1417-1419, (1968).

[https://doi.org/10.2514/3.4775]