케로신 연료의 침탄 특성에 대한 온도의 영향

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

케로신 연료의 침탄 특성에 대한 온도의 영향을 분석한 실험이 수행되었다. 케로신을 각각 600 K, 700 K, 800 K으로 가열한 후, 냉각시킨 시료를 채취하였다. 사용된 구리관은 온도조건에 따라 새로이 교체했다. 기체 크로마토그래피-질량분석과 에너지분산형 X선 분광기가 장착된 주사전자현미경을 통해 액체 시료와 구리 시편의 침탄 특성을 각각 분석하였다. 그 결과, 비교적 고온(800 K)으로 가열된 구리 시편의 내부표면에서 연료의 침탄으로 인해 침전물이 발생한 것을 확인하였다.

Abstract

This research was conducted to analyze the effects of temperature on coking characteristics of kerosene. The kerosene was heated to 600 K, 700 K, and 800 K, and the cooled samples were collected. The used copper tubes were replaced according to the temperature conditions. The liquid and copper specimens were analyzed by gas chromatography–mass spectrometry and scanning electron microscopy equipped with an energy dispersive x-ray spectrometer, respectively. The results of the analysis confirmed that a carbon deposit was formed from the coking of fuel on the inner surface of the copper specimen at a relatively high temperature (800 K) of the copper tube.

Keywords:

Kerosene, Coking, GC-MS, SEM, EDS키워드:

등유, 침탄, 기체 크로마토그래피-질량분석, 주사전자현미경, 에너지 분산형 X선 분광1. 서 론

1950~1960년대에 H-1, F-1, RD-107, RD-108 등과 같은 많은 종류의 Kerosene/LOX 로켓엔진이 미국과 구 소련에서 성공적으로 개발되고 제조되었으며, 현재 실용화되고 있는 고압 및 고성능 LOX/탄화수소계 엔진은 RD-120 및 RD-170과 같은 러시아의 Kerosene/LOX 스테이지 연소 엔진이다. 연소반응에 사용되는 추진제는 별도의 산화제가 필요없는 단일추진제와 연료/산화제를 따로 공급하는 이원추진제로 구분된다. 이 중 이원추진제 로켓엔진은 단일추진제에 비해 큰 비추력 성능을 낼 수 있어 많은 대형로켓엔진에 적용되고 있다. 현재 운용되고 있는 이원추진제 로켓엔진으로는 LH2/LOx, Kerosene/LOx, MMH/NTO, UDMH/NTO 등이 있고, 경제성 및 밀도비추력 등을 고려하여 케로신을 연료로 하는 엔진이 많이 사용된다[1-3]. 추진제는 로켓엔진 연소실에서의 연소반응으로 고온의 가스를 형성하고 노즐을 통해 배출되는데, 그 과정에서 노즐 및 연소실 벽면을 통한 높은 열전달을 동반하게 되어 로켓엔진의 열·구조적 손상이 유발되게 된다. 그와 같은 손상을 방지하기 위해 재생냉각(regenerative), 배출냉각(dump), 막 및 침투냉각(film and transpiration), 삭마냉각(ablative), 복사냉각(radiative), 히트 싱크(heat sink) 등의 방식이 적용된다. 이 중에서 재생냉각은 냉각채널을 통해 연소실 벽면의 온도를 낮추고 냉각과정에서 회수된 열로 추진제의 엔탈피를 높임으로써 높은 열효율과 그로 인한 추력성능을 기대할 수 있는 장점이 있다. 이와 더불어, 열전도도가 높은 구리(copper)로 이뤄진 냉각채널은 많은 재생냉각방식의 로켓엔진에 사용된다.

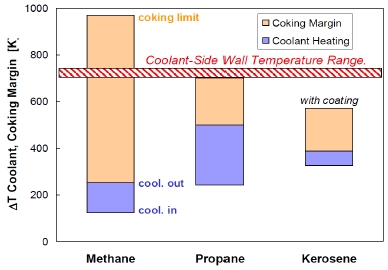

냉각채널로 유출입되는 연료가 고온에 의해 분해되어 표면에서 고체침전물(코크스, coke)을 형성하는것을 코킹(coking)이라 한다. 탄화수소계 연료가 침전물을 형성하는 온도를 침탄한계(coking limit)라 하며, 냉각채널을 통과한 연료의 온도로부터 침탄한계까지의 온도를 coking margin이라 한다. Fig. 1에는 일반적인 재사용 냉각채널의 내벽온도와 탄화수소계 연료별 침탄한계 및 coking margin이 비교되어 있다. 고체침전물은 관 내벽에 단열층을 형성하여 냉각효과를 감소시켜 결국 연소실 벽면 온도를 증가시키고 궁극적으로 재료의 손상을 야기하여 사고를 유발할 수 있다. 이와 같이, 코킹과 열전달에 관한 연구는 그 중요성으로 인해 석유류 제조과정뿐만 아니라 고효율 열교환기를 필요로하는 로켓엔진, 스크램젯, 램젯 엔진시스템에서 이루어져 왔다[5-9].

Wang 등[10]은 액체연료인 RP-3을 650℃이하에서 20분 가열하여 생성된 코크스의 양을 측정한 바 있으며, Edward 등[11]은 다양한 재질로 코팅된 반응표면에서 Jet-A의 열분해 특성에 대해 보고하였다. 이러한 연료의 열분해로 생성되는 코크스는 온도, 압력, 유동상태 등 다양한 변수들의 영향을 받게 되므로 재생냉각채널 설계 시 이들에 의한 영향이 고려되어야 하고 상세한 특성 분석이 요구된다.

에너지 분산형 X선 분석장치(Energy Dispersive X-ray Spectrometer, EDS)가 장착된 주사전자현미경(Scanning Electron Microscope, SEM)을 이용한 SEM-EDS 분석법은 생체시료를 비롯한 각종 무기소재류의 형상관찰과 국소부위의 조성분석에 유용하게 사용될 수 있다. 한편, 기체 크로마토그래피-질량분석법(Gas Chromatography - Mass Spectrometry, GC-MS)은 유기물의 극미량 분석에서 다른 분석장비에 비하여 감도가 월등히 우수한 장점이 있어 대중적으로 사용하는 분석법이다.

본 연구에서는 재생냉각채널을 모사하기 위해 밀폐된 구리관 내에서 케로신의 온도에 따른 코킹현상에 대하여 SEM-EDS 분석법과 GC-MS분석법으로 확인함으로써 탄화수소계 연료를 사용하는 로켓 재생냉각채널 설계인자 가운데 하나인 코킹특성 관련한 기초데이터를 확보하고자 한다.

2. 실험 방법 및 장치

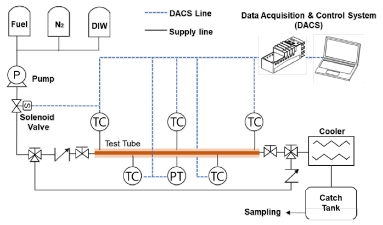

탄화수소계 연료의 침탄특성 분석을 위한 실험장치의 개략도는 Fig. 2에 나타내었다. 실험장치는 공급부, 가열부, 응축부 그리고 포집부로 구성되어 있다. 공급부는 연료를 가열부로 이송시키기 위한 펌프와 purge용 질소탱크로 구성된다. 가열부는 600 W의 밴드히터(Global Lab사, IN-HTAPE-01)와 전압을 조절할 수 있는 컨트롤러, 외부로의 열전달을 최소화하기 위해 사용온도가 약 1300℃인 내화단열재, 그리고 냉각채널을 모사하는 1/4인치 구리관으로 구성된다. 응축부는 구리관과 그 주위를 흐르는 냉각수로 구성되어 고온으로 가열된 연료를 빠른 시간내에 냉각시켜 포집부로 이동시킨다.

관 내부의 이물질 및 잔여물 제거를 위해 이소프로판올(iso-propanol, C3H8O) 용액과 이온제거수(deionized water)를 사용하였고, 질소로 가압하여 이를 배출하였다. 또한 진공펌프를 이용하여 배관 및 포집탱크의 내부를 20 Torr의 진공상태로 유지하였다.

연료의 온도는 시편 내부에 설치된 3개의 K-type 열전대로 배관 양측과 중앙부에서 측정되고, 5분 단위로 평균온도를 확인하여 목표온도에 도달, 유지되면 가열이 완료된 것으로 간주하였다. 목표온도는 케로신 연료의 침탄한계로 알려진 600 K부터 700 K, 800 K를 대상으로 하였다.

화학적 분석을 위해, 가열을 겪은 시료는 목표온도별로 화학적으로 세척된 바이알에 별도 보관하였고, 실험에 사용된 배관은 실험장치에서 분해 후 내부표면 관찰을 위해 절삭하였다. 코킹에 의해 변화된 내부 배관의 표면분석을 위해 SEM-EDS를 활용하여 관찰하였으며, 고온에 노출된 연료는 GC-MS 분석을 수행하였다. GC-MS 분석시 사용된 설정조건은 Table 1과 같다.

3. 실험결과 및 고찰

3.1 기체 크로마토그래피-질량분석(GC-MS)에 의한 분석

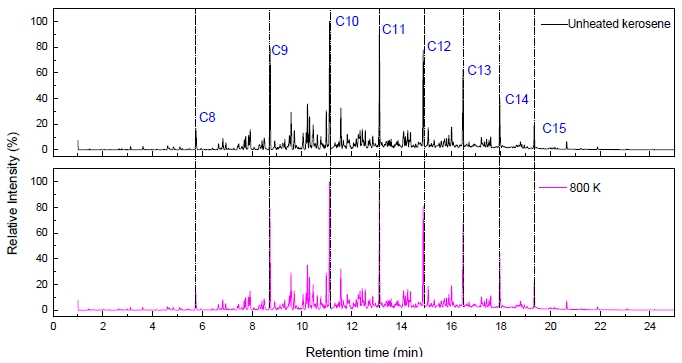

대조군으로 사용되는 케로신과 본 실험에 사용된 케로신의 혼합물에 대해 정성분석이 이루어졌다. 이것은 GC-MS를 통해 성분 분석시 특징적인 peak를 가진다. 이 peak들은 동일한 retention time에서 검출되면 같은 물질로 간주할 수 있다. 케로신은 CnH2n+2의 일반식을 가지며 일반적으로 alkane계, cyclo-alkane계 그리고 방향족(aromatics) 탄화수소의 화학적 조성비를 가지는 혼합물이기 때문에 케로신의 경우, 같은 peak일지라도 여러성분이 검출될 수 있다. 이것은 n-alkane 뿐만 아니라 iso-alkane 또한 포함한다. 또한, intensity가 상대적으로 낮은 peak는 성분을 예측하기가 어렵다. 상기의 이유로 연료의 예측되는 몇가지 탄화수소계 화합물들의 표준용액, 즉 alkane계 C5~C15를 포함한 표준용액을 이용하여 가열 온도에 따른 케로신의 alkane계 성분변화를 분석하였다. Fig. 3은 대조군인 케로신과 800 K 까지 가열한 시료의 TIC (Total Ion Chromatogram) 분석결과로서 일련의 알칸계 물질 C8부터 C15까지 총 8종이 검출되었다. Table 2는 케로신에 포함된 알칸계 주요성분의 면적백분율 분석결과를 상세히 보여준다. Δ은 대조군과 실험군의 상대변화율을 나타낸다. 그 결과, 가열온도에 따라 C8부터 C15까지 각 성분의 면적백분율 변화는 명확한 경향을 보이지 않았다. GC-MS는 케로신과 같은 몇몇의 휘발성 물질의 경우, 최소눈금(약 0.2 µL)으로 시료를 주입하여도 intensity가 기준치를 초과하여 분석이 이루어지지 않는다. 따라서 기준양보다 과도하게 적은 양으로 시료가 임의 주입되면서 생긴 장비계측감도의 문제로 야기된 결과로 판단된다.

3.2 주사전자현미경-표면 원소분석(SEM-EDS)

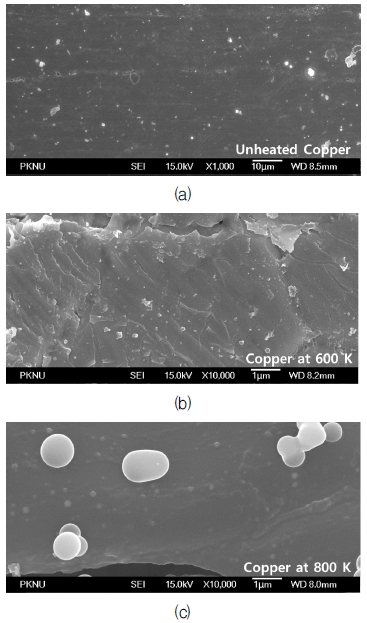

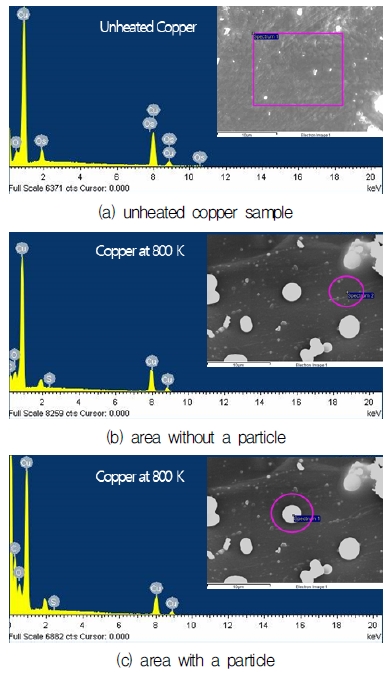

가열온도에 따른 시편의 표면정보를 분석하기 위해 다양한 배율(×1,000~10,000)로 주사전자현미경으로 촬영한 사진을 Fig. 4에 도시한다. Fig. 4(b)에서는 가열된 구리 시편의 표면에서 일부 미세균열과 이물질이 관찰된다. 이물질은 시편을 절단하는 과정과 SEM-EDS 전처리 과정을 거치기 때문에 발생하는 것으로 사료된다. 또한, Fig. 4(c)는 약 1 µm 크기의 구형 입자 및 응집체를 명확하게 보이고 있다. 표면의 성분분석을 위해 EDS 분석결과를 Fig. 5와 Table 3에 도시한다.

대조군인 구리시편의 경우(Fig. 5(a)), 산소(O) 원자가 검출되었으며 산화피막의 영향으로 확인된다. Fig. 5(b)의 경우 해당영역에서 탄소성분(C, 15.64 wt.%)이 검출된 것으로 보아 연료의 탄화로 생성된 피막으로 판단되며 Fig. 5(b)에서 확인되는 미세균열로 인한 피막의 박리가 확인된다. Fig. 5(c)에서는 구형입자의 존재로 탄소의 함량이 39.21 wt.%로 검출되었으며 코킹으로 인한 고체침전물인 코크스가 생성된 것으로 확인된다. 침전물의 존재 유·무에 따른 탄소함량의 변화가 탄화로 생성된 피막이라는 주장을 뒷받침한다. 또, Fig. 5(a)에서는 관찰되지 않았던 미량의 황(S, 0.12 wt.%)이 검출된 것으로 보아 케로신내 황(S)이 구리표면과 반응한 구리-황(Cu-S) 화합물이 존재하는 것으로 판단된다. 한편, 케로신은 약 0.1%의 황 성분을 포함하고 있으며, 구리와 황의 반응으로 표면에 부식이 발생할 수 있다고 보고된 바 있다[12,13].

4. 결 론

밀폐된 구리관에서 탄화수소계 연료의 침탄특성을 분석하기 위한 실험이 진행되었다. 1/4인치 구리 관내의 케로신을 가열하여 대조군으로써 사용된 케로신과 실험군의 GC-MS 분석결과 확연한 차이가 보이지 않았다. 이는 희석되지 않은 케로신은 intensity가 높아 정량투입하지 못한 결과로 판단된다. 하지만 SEM-EDS 분석결과로부터 반응표면에 피막이 형성되어 균열된 조직이 확인되었다. 또한 연료를 800 K까지 가열한 구리시편에서 GC-MS 분석과는 다르게 코킹에 의한 생성물을 관찰할 수 있었으며, 구리 외 탄소 및 황 성분이 검출됨을 확인하였다. 이로써 온도에 따른 연료의 탄화특성을 확인하였으며, 다양한 관련변수의 조합으로 연료의 침탄특성을 분석할 기반을 다졌다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 춘계학술대회(2018. 5. 30- 6. 1, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.]

본 논문은 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행된 우주핵심 기술개발사업(NRF-2016M1A3A3A02018009)의 연구결과임.

References

-

Cook, R.T., and Quentmeyer, R., ‘‘Advanced Cooling Techniques for High Pressure Hydrocarbon-Fueled Rocket Engines’’, 16th Joint Propulsion Conference, Joint Propulsion Conferences, Hartford, C.T, U.S.A., AIAA 1980-1266, July), (1980.

[https://doi.org/10.2514/6.1980-1266]

-

Mehta, G., Stone, W., Ingram, C., Bai, S.D., and Sanders, T., ‘‘Comparative Testing of Russian Kerosene and RP-1’’, 31st Joint Propulsion Conference and Exhibit, San Diego, C.A., U.S.A., AIAA 1995-2962, July), (1995.

[https://doi.org/10.2514/6.1995-2962]

- Thongchun, Z.C., ‘‘Regenerative Cooling of High Pressure Hydrocarbon Rocket Combustors’’, Journal of the Japan Society for Aeronautical and Space Sciences, 37(427), p380-386, (1989).

- Haeseler, D., Mäding, C., Götz, A., Roubinski, V., Khrissanfov, S., and Berejnoy, V., "Recent Developments for Future Launch Vehicle LOx/HC Rocket Engines", 6th International Symposium on Propulsion for Space Transportation of the 21st Century, Versailles, France, AAAF-02-100, May), (2002.

- Michel, R.W., ‘‘Combustion Performance and Heat Transfer Characterization of LOx/Hydrocarbon Type Propellants’’, NASA-CR171712, (1983).

- Giovanetti, A.J., Spadaccini, L.J., and Szetela, E.J., ‘‘Deposit Formation and Heat Transfer in Hydrocarbon Rocket Fuels’’, NASA-CR168277, (1983).

-

Giovanetti, A.J., Spadaccini, L.J., and Szetela, E.J., ”Deposit Formation and Heat-Transfer Characteristics of Hydrocarbon Rocket Fuels“, Journal of Spacecraft and Rockets, 22(5), p574-580, (1985).

[https://doi.org/10.2514/3.25067]

- Kirby, F.M., ‘‘Methane Heat Transfer Investigation’’, NASA-CR171199, (1984).

-

Liang, K., Yang, B., and Zhang, Z., ‘‘Investigation of Heat Transfer and Coking Characteristics of Hydrocarbon Fuels’’, Journal of Propulsion and Power, 14(5), p789-796, (1988).

[https://doi.org/10.2514/2.5342]

- Wang, N., Zhou, J., Pan, Y., and Wang, H., “Experimental Investigation on Coking Characteristics of China RP-3 Kerosene under High Temperature and Long-duration Conditions“, Advanced Materials Research, 750-752, p1712-1717, (2013).

-

Edwards, T., and Atria, J.V., “Thermal Stability Of High Temperature Fuels”, ASME 1997 International Gas Turbine and Aeroengine Congress and Exhibition, 2, Orlando, F.L., U.S.A, ASME 97-GT-143, June), (1997.

[https://doi.org/10.1115/97-gt-143]

-

Rosenberg, S.D., and Gage, M.L., ‘‘Compatibility of Hydrocarbon Fuels with Booster Engine Combustion Chamber Liners’’, Journal of Propulsion and Power, 7(6), p922-928, (1991).

[https://doi.org/10.2514/3.23410]

-

Rosenberg, S., Gage, M.L., and Homer, G.D., and Franklin, J.E., ‘‘Hydrocarbon-fuel/copper combustion chamber liner compatibility, corrosion prevention, and refurbishment’’, Journal of Propulsion and Power, 8(6), p1200-1207, (1992).

[https://doi.org/10.2514/3.11462]