쉘-튜브 열교환기에서의 쉘쪽 유체의 특성에 따른 열교환기 성능 변화 예측 사례

Copyright Ⓒ The Korean Society of Propulsion Engineers

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License(http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

쉘-튜브 열교환기가 나로우주센터 추진기관종합시험장(PSTC)에 설치되었으며, 이 열교환기는 극저온의 헬륨을 고온의 열매유와 열교환하여 약 500 K 까지 가열시키는 역할을 한다. 열교환기에서 토출되는 헬륨의 온도가 설계보다 100 K 낮게 나옴에 따라, 성능저하의 원인으로 열매유의 격막효과가 지목되었다. CFD 해석을 통해 격막효과의 유무를 확인하였으며, 격막효과에 의한 열교환기 성능저하는 미미한 것으로 판단되었다. 추가적으로 열교환기의 성능을 증가시키기 위하여 열매유 교체에 따른 열교환기 성능 변화를 알아보았다. 열매유를 사용하는 열교환기의 성능향상을 위해서는 500 K 부근에서 점성이 낮아야 하고, 열전도도가 높아야 한다는 것을 확인할 수 있었다. 추진기관종합시험장에서 운용된 극저온 헬륨과 고온 열매유의 열교환 시스템의 시험 결과를 본 논문에서 확인할 수 있다.

Abstract

The shell and tube heat exchangers installed in the propulsion system test complex (PSTC) at the Naro Space Center heats cryogenic helium to 500 K with a heat transfer oil. As the experimental helium outlet temperature was lower than expected (less than 100 K), the boundary layer effect of the heat transfer oil is predicted to be the cause of the performance deterioration. A computational fluid dynamics (CFD) analysis was performed to verify where the boundary layer effect exists; however, the boundary layer effect has no significant impact on the performance of the heat exchanger. An alternative method to improve the performance of the heat exchanger by changing the heat transfer oil has been discussed in this paper. The low viscosity and high thermal conductivity at high temperature (~500 K) of heat transfer oil at the shell-side are required to improve the thermal performance of the heat exchanger. The experimental performance of the heat exchanger, used to exchange heat between the cryogenic helium and hot heat transfer oil at the PSTC are summarized in this paper.

Keywords:

Shell and Tube, Heat Exchanger, Heat Transfer Oil, Boundary Layer Effect키워드:

쉘-튜브, 열교환기, 열매유, 격막효과1. 서 론

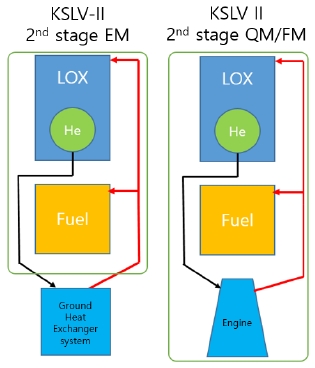

한국형발사체는 액체산소와 케로신을 이용한 발사체이며 헬륨이 가압제로 사용되어 추진제를 가압 및 배출하는 형태를 가지고 있다[1].

한국형발사체 2단의 추진제 가압은 산화제탱크 내부에 위치한 극저온 헬륨 탱크에서 토출되는 90 K의 헬륨이 엔진의 터빈배기부 열교환기를 지나 가열이 된 후, 산화제 탱크와 연료탱크로 주입되어 추진제를 가압하는 형태로 되어 있다. 하지만 한국형발사체 2단 Engineering Model (EM)은 엔진이 장착되지 않는다. 때문에 추진기관시스템종합시험설비 (Propulsion System Test Complex, 이하 PSTC)에서 수류시험을 진행하기 위해서는 엔진의 터빈배기부 열교환기 대신, Fig. 1과 같이 극저온 헬륨을 가열하기 위한 지상설비가 필요하다. 따라서 발사체의 열교환기를 모사하기 위한 시스템으로 열매유(heat transfer oil)를 이용한 쉘-튜브(Shell and tube) 열교환기가 설치되었다[2].

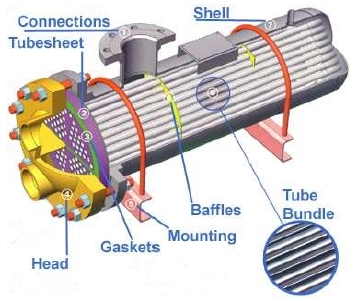

쉘-튜브 열교환기가 선택된 이유는 화학공정 및 열유체 산업에서 가장 많이 사용되는 열교환기이며 설계 기법이 확립이 되어 있기 때문이다[3]. Fig. 2에서 쉘-튜브 열교환기의 단면을 확인할 수 있다. 일반적으로 많이 사용되고 있는 쉘-튜브 열교환기의 구조는 덮개(Shell) 쪽으로 열용량이 큰 유체가 흐르고, 튜브(tube) 쪽으로는 온도를 조절하고자 하는 유체가 흐르게 된다.

열교환기의 개념 설계이후, 열교환기의 구조가 결정되었으며, 시운전을 진행하여 성능확인을 진행하였다. 하지만 열교환기의 성능이 설계값에 미치지 못하는 것을 확인하였으며, 성능 저하의 원인으로 열매유의 격막효과가 지목되었다. 본 논문에서 설명하는 격막효과는 극저온의 헬륨이 튜브로 지나가면서 튜브 주위를 흐르는 열매유의 온도가 낮아지게 되어, 점성(viscosity)이 증가하여 튜브 주위의 열매유 유동 속도 감소로 이어져, 열전달 성능이 감소하는 것을 의미한다.

본 논문에서는 열매유의 격막효과가 실제로 나타나는지 확인하였으며, 열교환기 성능 향상을 위한 방법으로 열매유 교체를 통한 성능 향상 예측 결과에 관하여 논의한다.

2. PSTC의 헬륨-열매유 열교환기 시스템 개요

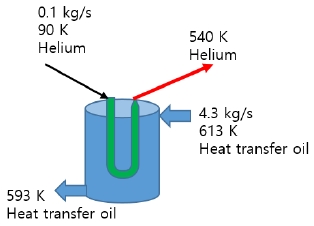

발사체의 열교환기를 모사하려면, 상당한 열용량을 가지는 열매체가 필요하다. 발사체에서 사용되는 헬륨의 질량유량은 약 0.1 kg/s 으로 90 K에서 540 K 까지 가열해야 한다.

| ˙Q=cp˙mΔT=5.2kJ/kgK•0.1kg/s•(540-90)K=234kW | (1) |

Eq. 1에서 열전달양은 약 234 kW이므로 이에 기초하여 열교환기 및 열원을 결정할 수 있다. 먼저 열원은 연소식 또는 열원저장식으로 나뉘는데, 시험장의 특성 상 연소식보다는 열원저장식을 선호하여, 열매유를 이용한 열교환기 장치를 제작하게 되었다. 열매유는 열을 보관할 수 있는 유체로, 벤젠(Benzene) 계열의 기름의 성질을 가지는 액체이다. 열매유를 고온으로 만들기 위하여 전기 가열 장치를 이용하며, 증기 가열기 및 디젤 가열기에 비하여 높은 압력이 필요 없고 연소되지 않아, 안전 및 운용에서의 큰 장점이 있다. 다만 열매유의 단가가 높고, 전기에너지를 사용하는 점이 열매유 가열 시스템의 특징이다.

열매유의 열교환기 입구온도는 613 K (340°C) 이며, 출구온도는 593 K (320°C) 으로 설정하여 설계를 진행하였다. Table 1에서 PSTC에서 사용한 열매유 Jarytherm DBT의 물성치를 확인할 수 있다. Jarytherm DBT의 끓는점은 663 K (390°C) 이며, 안전상의 이유로 최고온도를 623 K (350°C) 이하로 제한한다.

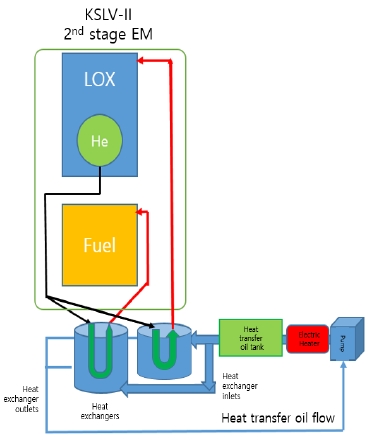

Fig. 3에서 PSTC에서의 열매유를 사용한 열교환기 시스템의 개략도를 확인할 수 있다. 먼저 열매유를 순환시키는 펌프와 열매유를 가열시키는 가열기가 설치되며, 일정한 온도로 열매유를 열교환기에 공급하기 위한 저장탱크가 설치되게 된다. 열교환기는 앞서 언급한 쉘-튜브 열교환기가 설치되며 쉘 쪽으로 열매유가 흐르게 된다. 발사체에서 나오는 극저온 헬륨은 두 개의 배관으로 나누어져, 각 열교환기를 지나 연료탱크 및 산화제탱크로 유입된다.

열매유의 열교환기 입구 압력은 0.3 MPa (abs.) 이며 최고가열온도는 613 K (340°C)이다. 열매유의 질량유량은 유량계가 설치되지 않아 정확하게 측정되지 않았으나, 시스템 설계 및 펌프 용량으로 유추할 수 있으며, 그 값은 약 4.34 kg/s 이다. Fig. 4에서 열교환기 각 입출구에서의 헬륨과 열매유의 온도 조건를 확인할 수 있다.

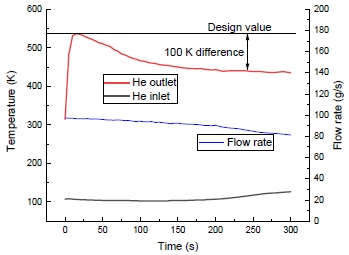

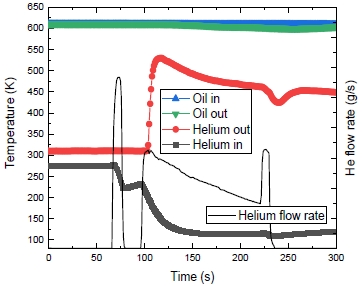

열교환기의 기초설계는 Aspen 열교환기 설계도구를 이용하여 진행되었다. 열교환기의 기초 설계 및 시스템 제작이 완성됨에 따라 기초 시험을 실시하였다. 100 K의 입구온도를 가지는 헬륨을 0.1 kg/s 로 열교환기에 흘려 출구온도를 관찰하였다. Fig. 5에서 헬륨의 입구온도와 출구온도, 질량유량을 확인할 수 있다. 출구온도는 설계값인 538 K 에 100 K이 모자라는 440 K 부근의 정상상태 값을 나타내었다. 이때 열매유의 입구온도는 608 K 이었으며 출구온도는 601~603 K의 값을 유지하였다. 열매유의 출구-입구 온도차이는 5~7 K의 값을 확인하였다.

헬륨의 출구 온도가 설계값에 비하여 100 K 낮게 나옴에 따라, 열매유의 격막효과(boundary layer effect) 때문에 열교환기 성능이 낮아졌다는 의견이 제기되었다. 열교환기의 튜브 쪽으로 극저온의 헬륨이 들어오면, 튜브 사이사이를 지나가는 열매유의 온도가 낮아져서, 점성이 증가하고, 유동 속도가 튜브 주위로는 낮아져 최종적으로는 열교환 성능이 감소하게 되는 것이다. 즉, 열매유가 튜브 사이로는 흐르지 않고, 튜브 다발 겉면으로만 흐르게 되어, 계측되는 입/출구온도는 고온을 유지하지만, 튜브 사이의 열매유 온도는 실질적으로는 더욱 낮았을 것이라는 가정이 포함되어 있는 것이다.

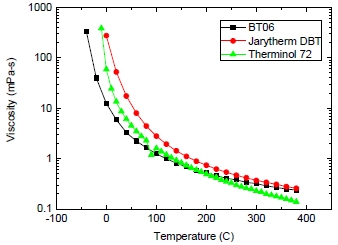

일반적으로 열매유의 점성은 고온에서 매우 낮고, 상온 부근에서는 매우 높은 성질을 가지고 있다. Fig. 6에서 온도에 따른 서로 다른 열매유(Jarytherm DBT, BT06, Therminol 72)의 점성을 확인할 수 있다. 340°C 부근에서는 0.3 mPa-s이며, 20°C 부근에서는 10~100 mPa-s 로 점성이 100 배 차이가 나는 경우를 확인할 수 있다.

극저온의 헬륨을 열매유로 가열한 사례를 국내외에서 찾아볼 수 없었기 때문에, 격막효과의 발생 여부 및 그에 따른 열교환기 성능하락 정도를 확인하여야 했다.

추가적으로 헬륨의 출구온도를 상승시키기 위한 열교환기 성능 향상 방법을 알아보기로 한다. 열교환기 성능향상을 위해 고려해야 할 제약조건을 살펴보면 열교환기 시스템의 기계적인 구조변경은 허락되지 않았고, 헬륨의 온도 및 유량 조건 또한 바뀌지 않는다. 변경 가능한 사항은 쉘 쪽에 흐르는 열매유의 특성이었다.

이와 같은 제약조건을 반영했을 때, 변경 가능한 사항은 열매유를 교체하는 것 이외에 다른 방법이 없었다. 열매유 교체 또한 상당한 비용이 투입되기 때문에, 열매유 교체에 따른 성능향상 정도를 예측하여야만 하였다.

본 논문에서는 극저온 헬륨을 가열하기 위한 열매유 열교환기 시스템의 운전 예시, 격막효과의 유무를 확인한 결과와 함께 열매유 교체에 따른 열교환기 성능 향상에 대하여 논의한다.

3. 열유동 해석

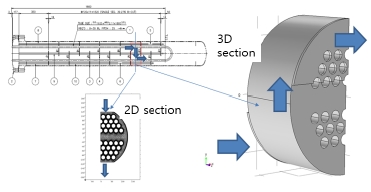

열매유 열교환 시스템에서의 격막효과 유무를 확인하기 위하여 CFD 해석을 진행하였다. StarCCM+ v11을 이용하였으며, 부분 2D와 부분 3D 해석을 통하여, 헬륨 열교환에 따른 열매유의 온도 감소를 확인하는 해석을 진행하였다. 격자는 프로그램에서 제공하는 자동격자를 사용하였으며 매우 미세한 등급(Very fine, 106개 이상)의 격자구조를 사용하였다.

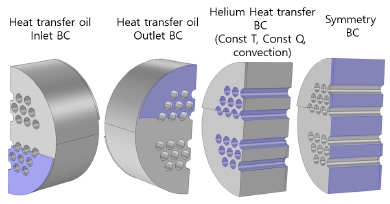

Fig. 7과 같이 열매유 열교환기의 단면을 2D 단면으로 형상화 하였고, 배플(Baffle)을 고려한 3D 부분의 해석을 진행하였다. 3D 해석 부분은 전체 열교환기의 1/10 크기이다. 열교환기 전체가 아닌, 열교환기의 일부분을 해석하기 때문에, 튜브 내부에서 일어나는 헬륨의 열전달 효과는 다양한 경계조건을 설정함으로서 열전달 효과를 가정하였다.

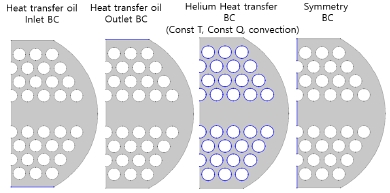

Fig. 8에서 2D 모델의 경계조건을 확인할 수 있다. 반원 형태의 열교환기 형상을 해석 모델로 결정하였다. 쉘-튜브 열교환기에서 배플 때문에 열매유의 유동이 복잡해지는데, 이를 단순화하였으며, 아랫부분으로 들어와 튜브 번들을 지나, 윗부분으로 나가는 형상을 가정하였다. 튜브 내부에서의 헬륨 열전달의 경계조건은 Table 2와 같이 세 가지로 가정하였다. 그리고 반원부분의 직경부분을 대칭 경계조건으로 설정함으로서, 실제형상과 유사한 해석 결과를 유도하였다. 열매유의 입구 속도는 0.2 m/s 로 결정하였으며, 이는 열매유 열교환기 시스템의 사양서에 따른 것이다. 열매유의 입구온도는 613 K (340°C)로 설정하였다. Fig. 9에서는 3D 모델의 경계조건을 확인할 수 있다. 2D 모델과의 차이점은 열매유 입구와 출구 경계조건의 위치가 다른 것이며, 이는 실제 배플 및 열교환기 형상을 고려한 것이다. 열매유 유입/유출 조건 및 헬륨 열전달 경계조건은 2D 모델과 동일하다.

헬륨이 지나가는 튜브 쪽의 열전달 경계조건은 Table 2와 같이 세 가지 조건으로 지정하였다. 먼저 A 조건은 150 K 대류조건이다. 대류 조건에서 열전달 계수는 각 튜브에서의 질량유량을 계산한 다음에 Dittues-Boelter 관계식[5]을 이용하여 열전달 계수를 산정하였다. 더 극한 조건에서의 격막 효과를 보기 위하여 AA 조건과 SS 조건을 설정하였으며, 이는 각 150 K, 100 K 등온 조건이다. 열매유는 PSTC에서 사용되는 Jarytherm DBT를 기초 열매유로 적용하였으며, 온도에 따른 물성치를 반영하였다. 추가적으로 열매유 교체 효과를 확인하기 위하여 Jarytherm BT06 및 Therminol 72의 열매유를 적용하였다.

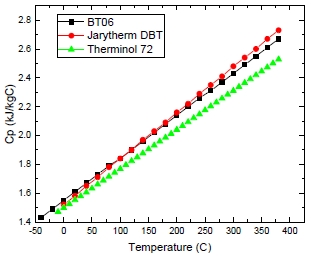

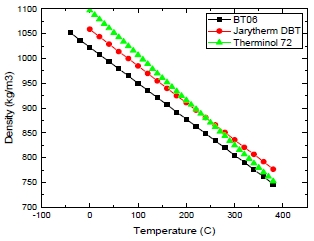

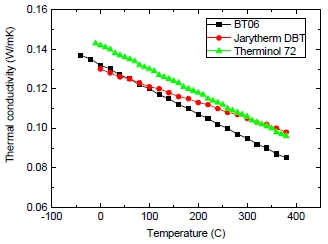

열매유 제작사에서 온도에 따른 열용량, 열전도도, 밀도, 점성 자료를 제공받아 CFD 해석에 반영하였다. Fig. 6, 10~12에서 열매유 Jarytherm DBT 및 Jarytherm BT06[6], Therminol 72[7]에 해당하는 온도에 따른 점성, 열전도도, 열용량, 밀도를 확인할 수 있다.

4. 해석 결과

4.1 격막효과 해석 결과

쉘-튜브 열교환기에서 쉘 쪽으로 613 K의 열매유가 극저온 헬륨이 지나가는 튜브 다발를 지나갈 때, 열매유의 점성이 상승하는 격막효과의 유무를 살펴보았다. 열매유는 Jarytherm DBT를 적용하였다. 튜브 쪽으로 흐르는 헬륨 열교환의 경계조건을 SS (Table 2 참고)로 설정하여, 매우 낮은 온도의 헬륨이 지나갈 때의 상황을 가정하였다. 이 때, 튜브 사이를 지나가는 열매유의 온도 속도 및 점성 변화를 관찰하여, 격막효과의 유무를 판단하도록 하였다.

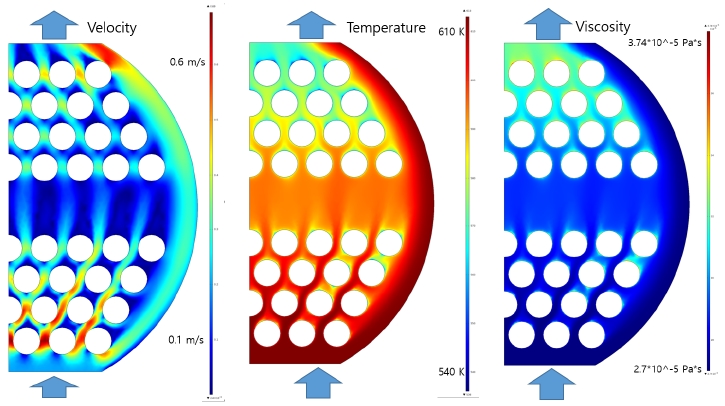

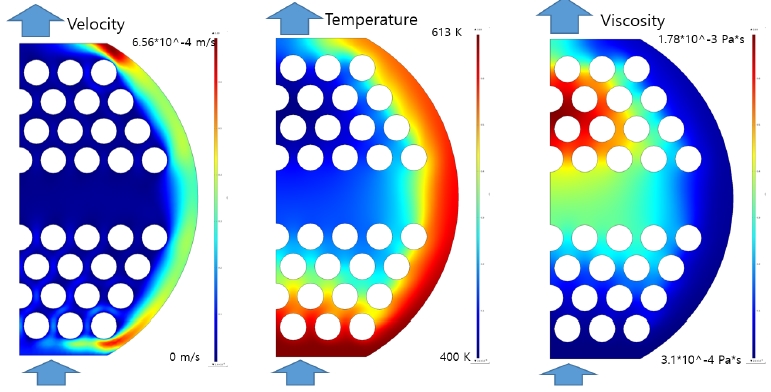

Fig. 13에서 2D 모델 해석 결과를 살펴볼 수 있으며, 속도, 온도, 점성 분포를 확인할 수 있다. 먼저 속도 분포를 살펴보면 열매유가 튜브 번들을 지나갈 때, 튜브 사이사이로 0.6 m/s 의 빠른 속도로 지나가는 것을 확인할 수 있었다. 튜브 번들 바깥으로의 유속은 0.2~0.3 m/s 로 형성되어 있었으며, 튜브 다발 바깥쪽으로만 흐르는 유동은 관찰되지 않았다.

Velocity, temperature and viscosity distribution of heat transfer oil with the 2D simulation results.

열매유의 온도분포를 확인한 결과, 튜브 다발 사이를 지나가면서 온도가 낮아지는 것을 확인할 수 있었다. 튜브 다발 바깥쪽으로는 입구 온도를 유지하지만 (613 K), 튜브 다발 안쪽으로 지나가면서는 100 K의 경계조건과 열교환하는 것을 살펴볼 수 있었다. 이때 열매유의 온도는 최저 540 K 까지 감소하는 것을 관찰 할 수 있었다. 점성 분포를 해석 결과에서 또한 확인할 수 있었다. 열매유의 최저 점성은 입구에서 확인할 수 있었으며 (2.7x10-4 Pa·s), 최대 점성은 열교환이 일어나는 튜브 겉면에서 확인할 수 있었다 (3.7x10-4 Pa·s). 하지만 이 점성의 차이는 상온 (300 K)에서 고온 (600 K) 으로 변화하는 점성 변화와 비교해볼 때, 극히 미미한 것으로, 점성이 상승하여 유속이 감소하는 현상이라고는 단정 지을 수 없다고 판단된다.

속도, 온도 및 점성 분포를 2D 해석을 통해 확인한 결과, 열매유의 온도 강하에 따른 점성 상승 및 유속 감소에 의한 격막효과는 확인할 수 없었다.

3D 격자 형상을 통하여, 격막효과의 유무를 판별하기 위하여 3D 열유동 해석을 추가로 진행하였다. 3D 형상은 2D 형상과 달리 입체적인 유동을 확인할 수 있었으며, 2D 형상에서 나타나지 않는 현상이 있는지 확인하기 위하여 해석을 진행하였다. 3D 모델에서는 배플의 위치와 형태가 모델에 반영되어 좀 더 현실적인 해석 결과를 얻을 수 있다.

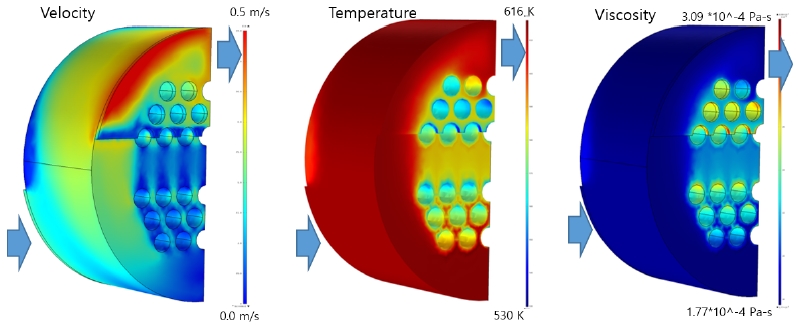

Fig. 14에서 3D 해석을 통한 열교환기 부분 형태에서의 열매유의 속도, 온도 및 점성 분포를 확인할 수 있다.

Velocity, temperature and viscosity distribution of heat transfer oil with the 3D simulation results.

3D 해석결과는 2D 해석결과와 크게 다르지 않은 결과를 나타냈다. 속도분포는 0.1~0.5 m/s 로 다양하게 나타났다. 온도 분포는 최저 530 K에서 입구온도인 613 K의 분포를 나타냈으며, 튜브 주위에서 헬륨의 경계조건 때문에 낮은 값을 나타냈다. 튜브 다발 사이를 지나갈 때의 온도와 속도가 감소하긴 하지만, 점성이 급격하게 높아지는 500 K 이하의 값은 확인할 수 없었다. 점성의 최소값 (1.7x10-4 Pa·s) 과 최대값 (3.1x10-4 Pa·s) 2D 모델 해석 결과와 비교하여 큰 차이가 나지 않는 것을 확인하였다.

튜브의 온도가 100 K 으로 낮아도 열매유의 온도는 525 K 이하로 낮아지지 않았고, 점성이 급격히 높아지는 현상은 CFD 해석으로는 찾아볼 수 없었다. 속도 분포의 결과를 보더라도 튜브 사이사이에서 속도가 급격히 정체되는 현상은 찾아볼 수 없었다. 튜브의 겉면온도는 헬륨이 가열되면서 점차 상승되기 때문에, 다른 헬륨 열교환 경계조건을 적용하여 해석하더라도, 격막효과에 의한 열매유의 유동 감소 현상은 확인하기 어려울 것이다.

Fig. 15는 열매유의 입구 속도 조건이 매우 낮은 (U=0.001 m/s) 상황을 가정한 2D 해석 결과이다. 속도, 온도 및 점도 분포를 확인할 수 있다. 속도 분포를 살펴보면, 열매유의 입구 속도가 매우 낮은 상태에서의 대부분의 유동은 튜브 다발을 우회하여 흐르는 유동을 살펴볼 수 있었다. 온도 분포 또한 속도분포와 마찬가지로 튜브 다발 바깥쪽으로만 고온 (613 K)를 유지하고, 튜브 다발 안쪽에서는 400 K 까지 온도가 감소하는 것을 살펴볼 수 있다. 점성 역시 튜브 다발 안쪽에서는 약 6배 정도 증가한 것을 살펴볼 수 있다. 하지만 이 경우는 열매유의 입구 속도가 매우 낮은 조건이기 때문에, 이는 열매유 펌프가 작동을 하지 않는 시스템 비정상 상태를 의미한다. 즉 극저온 헬륨과 열교환하는 열매유의 격막효과는 열매유 펌프가 작동하는 정상적인 상태에서는 발생하지 않을 것으로 사료된다. 열매유를 다른 종류로 교체 하더라도, 613 K 부근에서 점성 값이 10 배 이상 차이나지 않기 때문에, 열매유 교체에 따른 격막효과 또한 발생하지 않을 것이다.

2D simulation results where boundary layer effect exist. The inlet velocity of heat transfer oil is extremely low (U=0.001 m/s), where this condition implies the failure of the heat exchange system.

2D와 3D 해석을 통해 극저온 헬륨과 열교환하는 열매유의 격막효과 발생 여부를 알아본 결과, 극저온 헬륨이 튜브 안쪽으로 지나가더라도 열매유 온도 강하 및 점성 상승에 따른 열교환기 성능 하락은 확인할 수 없었다.

3.2 열매유 교체 효과 해석 결과

헬륨의 출구온도 상승을 위한, 열매유 교체에 따른 열교환기 성능 향상 효과를 CFD 해석을 통해 살펴보았다. 해석에 사용된 열매유는 기존에 사용하고 있던 Jarytherm DBT 외, 제작사에서 열교환서 성능향상으로 추천하는 Jarytherm BT06을 해석에 반영하였다.

Jarytherm BT06은 Jarytherm DBT에 비하여 0°C 부근 점성이 낮아 격막효과가 낮아질 것으로 가정하였기 때문이다. 30°C에서의 Jarytherm BT06의 점성은 4 mPa·s 이며, Jarytherm DBT의 점성은 20 mPa·s의 값을 가지고 있기 때문에, 약 5배의 점성 차이를 가지고 있다. 다만 Jarytherm BT06 열매유는 작동온도 340°C에서 Jarytherm DBT에 비하여 열전도도가 20% 가량 낮은 값을 가지고 있는 성질의 유체이다.

격막효과의 해석 결과로 유추해볼 때, 상온에서의 점성 차이가 격막효과로 이어지지 않는 것이 확인되었기 때문에 Jarytherm BT06으로의 열매유 교체를 통한 열교환기 성능향상은 기대할 수 없었고, 열교환기의 성능을 향상시키기 위해서는 작동온도 340°C 부근에서 열전도도는 높고 점성은 더 낮은 열매유를 추가적으로 확인하여 해석에 반영하였다.

Therminol 72 열매유는 340°C 부근에서 점성(0.2 mPa·s)이 Jarytherm BT06과 Jarytherm DBT (0.3 mPa·s)에 비하여 0.1 가량 낮은 값을 가지고 있었으며, 열전도도는 Jarytherm DBT의 값과 유사하였다.

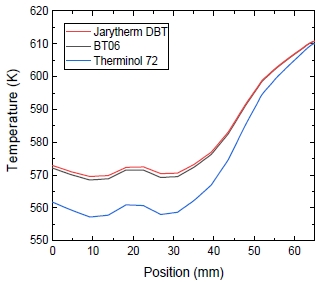

2D 해석 모델에 Jarytherm BT06, Jarytherm DBT와 Therminol 72을 유입하였을 때의 출구온도 분포를 살펴보았다.

Fig. 16은 튜브 내부에서의 헬륨 열전달 경계조건이 SS였을 때 (Table 2)의 출구부에서의 열매유 온도 분포를 확인할 수 있다. 열매유의 온도 분포가 낮다는 것은 열매유의 온도를 많이 빼앗겼음을 의미하고, 이는 열교환기의 성능 향상을 의미한다. 즉 출구온도 분포가 Jarytherm DBT의 값보다 낮은 값을 나타내면 헬륨의 온도가 상승하는 것을 의미하고 결과적으로 열교환기 성능이 상승한다고 판단할 수 있다. 본 해석 결과가 열교환기의 일부분을 해석하고, 극한 상황에서의 열교환기의 부분 해석이지만, 이를 이용하여 열교환기의 성능 향상은 유무는 판별 할 수 있다.

Temperature distribution of different heat transfer oils at the outlet with the 2D simulation results.

Fig. 16에서 확인할 수 있듯이, Jarytherm BT06으로 교체하였을 때의 열매유 출구의 온도분포는 Jarytherm DBT를 사용하였을 때보다 약 1 K 낮은 것을 확인할 수 있었다. 이 결과는 BT06으로 열매유를 교체하여도 눈에 띄는 열교환기 성능 향상을 기대할 수 없다는 것과 같다. 앞서 언급했듯이 격막효과는 미비하였고, 고온 점성이 낮은 효과가 반영된 것으로 판단된다.

다만 Therminol 72를 사용하였을 때에는 출구온도 분포가 약 10 K 낮아지는 것을 확인할 수 있었다. 고온 영역에서의 낮은 점성이 열매유의 속도 분포를 빠르게 하여, 열전달 효과가 상승하는 것으로 판단된다. 또한 Jarytherm DBT 보다 상대적으로 높은 열전도도 또한 출구온도 분포를 낮추는 데 기여한 것으로 판단할 수 있다.

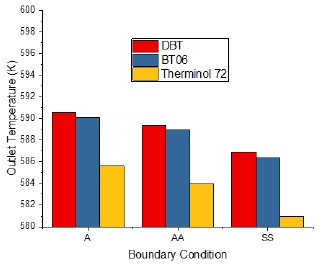

Fig. 17은 튜브 쪽의 경계조건에 따른 열매유 출구온도의 평균값을 열매유 종류를 변화하면서 살펴보았다. 이 결과에서는 3D 해석 모델이 사용되었다. 경계조건 변화에 상관없이 BT06의 평균 출구온도 값은 DBT보다 약 1 K 낮았으며, Therminol 72의 평균 출구온도 값은 약 6 K 정도 낮은 것을 확인할 수 있었다. 대체적으로 2D 결과와 유사한 경향을 나타낸 것을 확인하였다. 열교환기의 1/10 부분에서 6 K의 온도강하를 볼 수 있었고, 이를 열교환기 전체로 확장하면 약 60 K 의 온도강하를 예상할 수 있으나, 다만 튜브 쪽의 경계조건이 실제 상황과 다른 것을 감안하여야 한다.

요약하면, 열매유의 교체로 인한 열교환기 성능향상을 가능하게 하려면, 작동온도인 고온 영역에서 점성은 기존 열매유보다 낮아야 하고, 열전도도는 기존 열매유보다 높은 것을 사용하여야 한다는 것을 확인 할 수 있다.

4. 열교환기 시스템 운전 결과

앞서 열교환기 성능 하락 원인으로 지목된 격막효과의 유무와 함께, 열교환기 성능향상을 위한 열매유 교체효과를 CFD 열유동 해석을 통해 알아보았다. 다만, 여러 시험환경요인으로 인하여 열매유 교체는 실시되지 않고 Jarytherm DBT를 적용한 열교환기 시스템을 이용하여 한국형발사체 EM 모델 지상종합수류시험 (2018년 1월 11일)이 진행되었다. Fig. 18에서 산화제탱크로 유입되는 극저온 헬륨을 가열시키는 열교환기의 운전 결과를 확인할 수 있다. 헬륨의 질량유량은 0.2 kg/s 내외에서 유지되었다. 헬륨의 유입은 약 130 초 정도 이루어졌으며, 유입온도는 100 K, 열교환기 정상상태 출구온도는 약 460 K 내외로 확인되었다. 열매유의 입구온도는 613 K 이고, 열매유의 출구온도는 600 K 정도로 확인되었다.

시운전 및 종합 시험 결과에서 확인할 수 있듯이, 시험시의 열매유의 입구-출구온도 차이의 값이 (△T=13 K) 설계 초기값 (△T=20 K)에 미치는 못하는 것을 확인할 수 있었다. 열교환기의 성능 하락 원인은 격막효과가 아닌 쉘 쪽 유량의 설계값과의 오차, 또는 쉘 쪽 유동의 열전달 계수 오차로 유추할 수 있다. 이러한 오차 원인은 최종적으로 열교환기의 열전달 면적에 영향을 주기 때문에, 열교환기 설계 단계에서 정확한 열전달계수 확인이 필요하다. 현 시스템에서 열교환기의 쉘에 대한 변경 제한이 있는 상태에서 구조적인 변경이 허용이 되었다면, 튜브 길이 및 개수의 증가가 최우선 성능향상 방법이다.

4. 요 약

한국항공우주연구원 나로우주센터 추진기관종합시험장(PSTC)에서 한국형발사체 수류시험을 위한 열매유 열교환기의 설치현황과 성능 향상 방법을 CFD 도구를 이용하여 살펴보았다. 특히 성능하락원인으로 지목되는 격막효과에 대해서 2D 모델과 3D 모델로 온도, 속도 및 점성 분포를 살펴봄으로써, 격막효과라고 판단되는 튜브 다발 내부에서의 열매유 온도 강하 및 점성 상승의 효과는 극히 낮은 것으로 판단되었다.

열매유 교체에 따른 열교환기 성능향상은, 열매유의 점성은 고온 영역에서 낮고, 열전도도는 높아야 한다는 것을 해석 결과로 파악할 수 있었다.

헬륨-열매유 열교환기 시스템의 시운전 및 실제 운전 결과를 확인하였으며, 실질적인 성능향상을 위해서는 열전달 면적의 증가가 필요하다는 것을 확인하였다. 본 시스템 운전을 통하여 100 K의 극저온 헬륨을 열매유 열교환기를 통하여 400 K 이상으로 상승시키는 실시 예를 확인하였다.

Acknowledgments

[이 논문은 한국추진공학회 2018년도 춘계학술대회(2018. 5. 30- 6. 1, 라마다프라자 제주호텔) 발표논문을 심사하여 수정·보완한 것임.]

본 연구는 한국형발사체개발사업의 지원을 받아 진행되었습니다.

References

- Jung, Y.S., Lim, S.H., Cho, G.S., and Oh, S.H., "Overview of the Propulsion System for KSLV-Ⅱ", The Korean Society for Aeronautical & Space Sciences Conference, Jeju, Korea, p269-275, (2012).

- Silaipillayarputhur, K., Design of a hot oil heat exchanger system, International Journal of applied engineering Research, 11(20), p10102-10124, (2016).

-

Lee, K.W, Lee, J.Y, A Study on the actual Status of heat transfer oils in industries for process safety management, Journal of the Korean Institute of Gas, 18(5), p33-39, (2014).

[https://doi.org/10.7842/kigas.2014.18.5.33]

- “Shell and Tube Heat exchanger, Southwest thermal Technology Inc“, retrieved 1 May 2018, from https://www.southwestthermal.com/.

- Incropera, F.P., Fundamentals of Heat and mass transfer, 6th ed., John Wiley & Sons Inc., New York, N.Y., U.S.A., Ch. 8, (2007).

- “Technical data, Jarytherm DBT, Jarytherm BT06“, retrieved 1 May 2018, from http://www.arkema.com.

- “Technical data Therminol 72“, retrieved 1 May 2018, from http://www.therminol.com.